Самодельные прессы: Изготовление пресса своими руками всех основных видов

Содержание

Пресс для отжима сока своими руками, материалы, порядок действий

Каждый дачник в конце сезона собирает богатый урожай ягод и фруктов. Как результат, встает проблема переработки плодов. Когда варенье и сухофрукты заготовлены, из оставшихся даров природы можно приготовить сок. Отсутствие заводской соковыжималки или невозможность ее приобретения для находчивых умельцев не являются проблемой. Всегда можно смастерить пресс для отжима сока своими руками из подручного сырья. Есть несколько способов изготовления такого устройства, каждый из них по-своему хорош. Рассмотрев особенности каждого варианта, получится подобрать для себя максимально подходящий.

Содержание

- Особенности самодельных прессов

- Подготовительный этап

- Нюансы изготовления с учетом модели

- Гидравлический с домкратом

- Автоматизированный из стиральной машинки

- Рамочный с червячным механизмом

- Видео

Особенности самодельных прессов

При ежегодном богатом урожае самодельные прессы станут незаменимыми помощниками в каждом хозяйстве. Тем более что переработать десятки ящиков ягод и фруктов бытовой соковыжималкой достаточно тяжело. Вместе с тем агрегат, сделанный своими руками, обладает рядом преимуществ:

Тем более что переработать десятки ящиков ягод и фруктов бытовой соковыжималкой достаточно тяжело. Вместе с тем агрегат, сделанный своими руками, обладает рядом преимуществ:

- Экономичность. Это самый важный плюс, ведь себестоимость самостоятельно созданного пресса достаточно низкая. Порой все необходимые материалы уже есть в наличии.

- Отличное качество конечного продукта. В отличие от напитка, получаемого при помощи заводских агрегатов, окисление полезных составляющих сока в процессе его изготовления прессом отсутствует.

- Высокая мощность. Что дает возможность единовременной переработки значительного количества ягод и фруктов. Мощность магазинных соковыжималок для домашнего использования не рассчитана на большие объемы.

- Простота эксплуатации. Что особенно наглядно проявляется по сравнению с заводскими устройствами, которые оборудованы более сложным механизмом. Кроме того, уход после проведения всех процедур не требует много времени, поскольку самодельный пресс предусматривает минимальную комплектацию.

В числе плюсов также стоит отметить незначительный шум в процессе работы, что исключает любого рода неудобства, возможность перерабатывать разнообразные по размеру плоды посредством регулирования зазоров и отсутствие пены в процессе выжимки.

Однако есть у домашнего устройства и некоторые недостатки, о них надо помнить, планируя изготовление пресса. В первую очередь это отсутствие герметичности. Следовательно, необходимо выжимать сок в специально отведенном месте. Второе — возможное образование плесени в агрегате, если детали не были тщательно высушены после применения.

Подготовительный этап

Если плюсы самодельного пресса перевесили возможные неудобства, стоит основательно подготовиться к процессу изготовления. Предварительно необходимо создать чертежи отдельных составляющих и будущего изделия в целом. Они включают точные параметры, все необходимые детали согласно принципу действия. Базовая конструкция подразумевает наличие следующих компонентов:

- Рама.

Рекомендуется использовать прочный профиль, способный выдержать серьезные нагрузки. При этом желательно покрыть конструкцию защищающим от коррозии и гниения средством.

Рекомендуется использовать прочный профиль, способный выдержать серьезные нагрузки. При этом желательно покрыть конструкцию защищающим от коррозии и гниения средством. - Поддон. Лучше использовать пластиковый либо стальной вариант. В бортик устанавливается трубка для вытекания готового сока.

- Емкость. Практичнее использовать оцинкованный металл либо деревянные брусья. Важно обработать их соответствующими средствами, чтобы избежать непосредственного контакта используемого материала с соком. Таким образом напиток не приобретет нежелательный привкус.

- Поршневой механизм. Изготавливается из дерева. Имеет форму круга. Смолистые породы при этом не подходят.

- Силовое устройство надавливания. Специалисты рекомендуют использовать гидравлический домкрат.

- Материал, через который производится фильтрация сока. Оптимальным решением выступает прочная ткань с сетчатой текстурой. Например, полиэстер, лавсан.

После того как собраны все необходимые материалы, можно приступать к процессу изготовления. Желательно предварительно наметить для себя алгоритм действий.

Желательно предварительно наметить для себя алгоритм действий.

Оптимальным решением будет изучение тематического мастер-класса, где подробно описано, как можно сделать пресс для отжима сока в домашних условиях с помощью подручных средств.

Нюансы изготовления с учетом модели

Существует несколько вариантов самодельного пресса: гидравлический с домкратом, автоматизированный из стиральной машинки, рамочный с червячным механизмом. Предварительно рекомендуется изучить принцип действия всех устройств и выбрать наиболее подходящий для себя. Решающим фактором при этом служит объем продукции, требующей переработки. Чем он больше, тем прочнее должна быть основа. Непосредственно отжим сока протекает по следующему алгоритму:

- предварительно вымытые, очищенные от листьев плоды помещаются на дно перфорированной емкости;

- сверху определенным способом опускается пресс;

- под строго направленным давлением выжимается сок, просачивается сквозь отверстия, скапливается в специальном баке.

По окончании всех манипуляций получается порядка 70 % сока и 30 % жмыха. Механизм на основе домкрата выбирают преимущественно для однократного применения.

Для постоянного использования лучше сделать пресс с червячным либо винтовым механизмом.

Гидравлический с домкратом

Чтобы сделать такой пресс для сока своими руками, понадобятся следующие материалы и инструменты:

- прокат из металла;

- перфорированная корзина;

- бак для сбора готового сока;

- деревянный круг;

- бревно;

- крепежные шурупы.

Заготовки создаются согласно параметрам, указанным на чертеже. Только после этого все составляющие соединяются в конструкцию. Перфорированную корзину можно сделать обычным сверлом. В заранее подготовленной емкости необходимого размера просверливаются отверстия. Диаметр рекомендуется выбирать порядка 0,5–0,7 см. Частота расположения — максимально возможная. После этого понадобится вырезать деревянный круг, равный по диаметру перфорированной корзине. На него устанавливают короткое бревно, на которое приходится основная нагрузка от гидравлического давления. Устройство из домкрата готово к работе.

На него устанавливают короткое бревно, на которое приходится основная нагрузка от гидравлического давления. Устройство из домкрата готово к работе.

Поскольку в процессе производства сока возможно разбрызгивание жидкости, рекомендуется использовать специальный чехол. Кроме того, следует позаботиться, чтобы устройство находилось в чистом, сухом виде перед началом процесса. Только так гарантировано производство качественного напитка.

Рама будущего прессаРаму необходимо обязательно зашкурить и покрыть специальной краской по металлуБак для прессаДубовые рейки для бакаРейки необходимо разместить внутри бакаПоршень можно сделать из оставшихся досокВ качестве силового механизма подойдет домкрат

Автоматизированный из стиральной машинки

Идеальный вариант для начинающих мастеров — использование деталей старой стиральной машинки. Получается оригинальный, эффективный пресс для фруктов и ягод. Понадобятся следующие детали: центрифуга, бак, крепежные узлы, шариковые подшипники.

- Перед тем как приступить к сборке изделия, все составляющие компоненты следует тщательно промыть и просушить. Особое внимание следует уделить удалению остатков чистящих средств, накипи. Это поможет избежать в дальнейшем неприятного привкуса у сока.

- В баке необходимо заделать отверстия резиновыми пробками. Оставить следует лишь одно, через которое впоследствии будет стекать сок. Над ним рекомендуется установить фильтрующую ткань для очистки продукта от нежелательных примесей.

- Далее можно приступать к оборудованию центрифуги. Необходимо соорудить стальную подкладку с зубьями. Они будут в дальнейшем измельчать плоды. Смонтированная терка устанавливается внутрь бака посредством шариковых подшипников и крепежных элементов.

В процессе эксплуатации возможна сильная вибрация, поэтому необходимо предусмотреть жесткую фиксацию устройства. Для этой цели используется основание повышенной устойчивости.

Бункер следует оборудовать дополнительными ограничителями.

Конструкция самодельной соковыжималки из стиральной машины: 1 — бак стиральной машины; 2 — центрифуга; 3 — сетчатый вкладыш; 4 — бункер для фруктов; 5 — терка; 6 — втулка-ось; 7 — направляющий патрубок; 8 — двигатель; 9 — автомобильная покрышкаДля работы потребуется набор отвертокНеобходимо открыть люк, отогнуть резинку и демонтировать хомут с уплотнителемЕсли бак изготовлен из пластика, то его потребуется распилить пополам

Рамочный с червячным механизмом

Червячный механизм является довольно износостойким, удобным при использовании. Подобная конструкция рассчитана на многократное применение. На выходе получается качественная продукция. Для монтирования агрегата следует подготовить минимальный набор материалов и инструментов, поэтому создание устройства с винтовым механизмом очень распространено. Принцип сборки своими руками пресса для отжима сока прост:

- В первую очередь необходимо создать устойчивую конструкцию, обеспечивающую стабильное вертикальное положение агрегата.

Возможно использовать как металл, так и дерево. Однако при создании верхней перемычки предпочтение следует отдать именно металлической планке.

Возможно использовать как металл, так и дерево. Однако при создании верхней перемычки предпочтение следует отдать именно металлической планке. - К перемычке на верхней планке приваривают гайку, сквозь которую впоследствии будет прокручиваться винт, отвечающий за направленную нагрузку. К основанию винта монтируют платформу, которая будет надавливать на содержимое бака.

- Далее создают перфорированный бак, сквозь отверстия которого должен вытекать сок. На стенки крепят фильтрующую ткань.

- Под бак монтируют емкость, внутрь которой сливается выжатый сок.

Точно следуя всем рекомендациям, можно сделать универсальное устройство, которое прослужит несколько сезонов и обеспечит семью вкусным и полезным напитком.

Видео

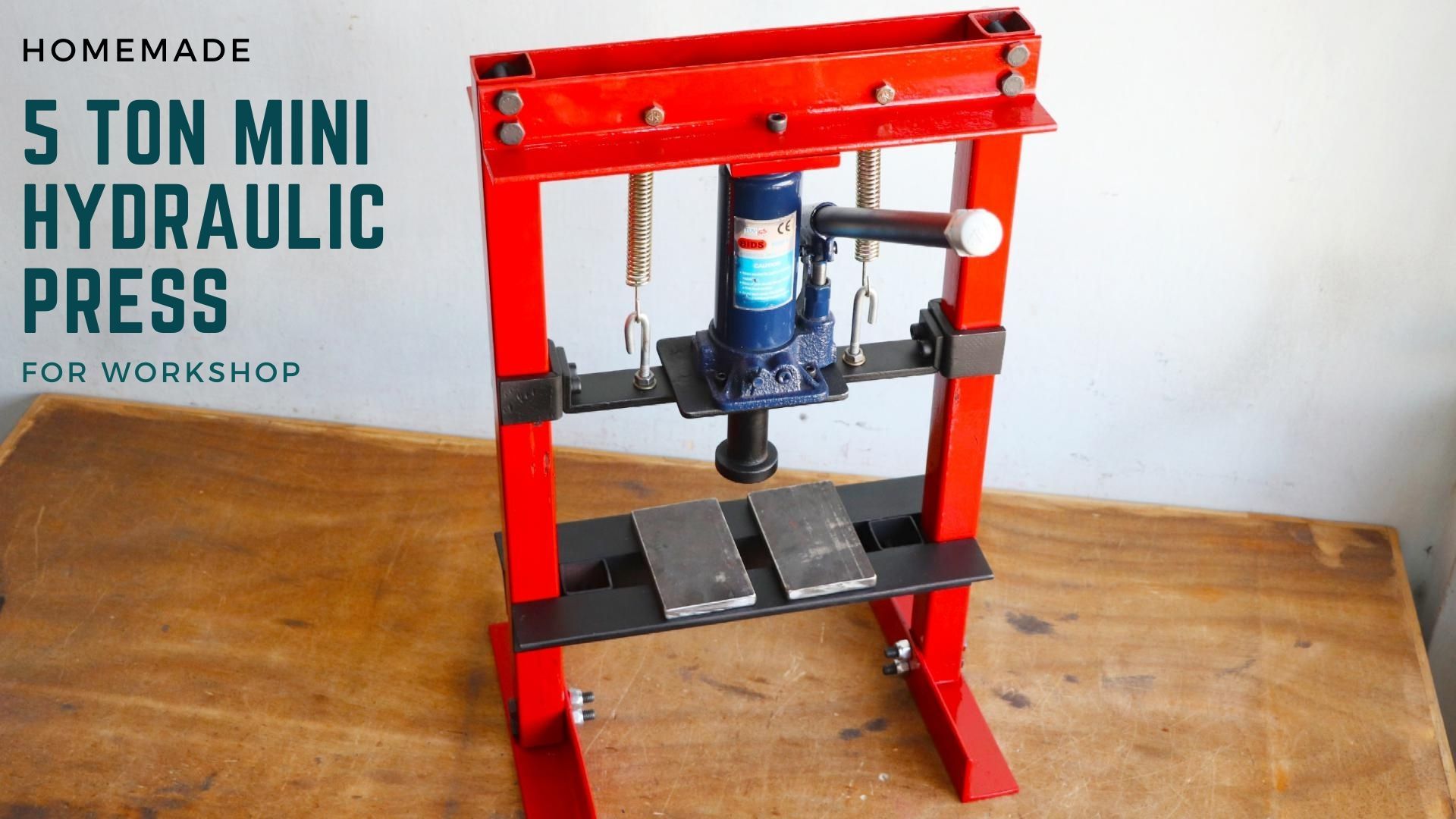

Самодельный гидравлический пресс — Мысли и идеи

Для выполнения работ, требующих использовать метод прессования, понадобится гидравлический пресс. Для этого автолюбителям важно знать, как сделать пресс для гаража своими руками. Оптимальный вариант – давление в 10-25 тонн.

Такого значения достаточно для выполнения основных видов работ. Гидравлический пресс необходим для работы с втулками, коленвалом, листовым металлом, арматурой. Разберём принципы действия и варианты применения гаражного пресса, а также узнаем, как сделать его своими руками.

Назначение и принцип действия пресса

Чертеж пресса для гаража.

Гидравлический пресс вырабатывает силу от нескольких десятков до нескольких тысяч тонн, в зависимости от конструкции и назначения. Использование такого оборудования практично как в частных гаражах и небольших мастерских, так и на промышленных масштабах.

Основные функции пресса:

- металлообработка;

- прессовка;

- брикетирование;

- изготовление стальных профилей;

- обработка труб;

- производство резиновых заготовок.

Можно освободиться от дорогостоящих услуг автосервисов и сделать гаражный пресс самостоятельно. Для этого придётся вложиться в комплектующие материалы и вооружиться знаниями. За основу берут гидравлический домкрат, он является главным элементом устройства. Иногда используют винтовой или пневмогидравлический домкрат.

Физические принципы устройства базируются на законе Паскаля. Пресс состоит из двух основных цилиндров и камер. В меньшей ёмкости увеличивается давление жидкости и происходит её передача в рабочую ёмкость с большим размером.

Варианты применения самодельного пресса

Небольшой пресс с силой давления в 10-20 тонн значительно облегчит работу в гараже или мастерской. Спектр применения такого устройства широкий и разнообразный. Пресс используют и при ремонте – для работы с втулками, коленвалом, и в быту – прессовка баллонов, металлического мусора.

Выполняя строительные работы прессом можно сгибать арматуру или гнуть металлические листы.

Объём работ, которые может выполнить пресс, зависит от мощности усилия. Для выполнения стандартных работ среднестатистическому автовладельцу недостаточно будет мощности в 5 тонн, а больше 100 тонн – нецелесообразно использовать. Оптимальный вариант – усилие в 10-20 тонн.

Главное преимущество самодельного пресса в том, что он создан под личные потребности и при его создании есть возможность самостоятельно контролировать все процессы.

Принцип работы гидравлического пресса

Создание пресса из домкрата своими руками не влияет на его качество и технические показатели. Характеристики равняются оборудованию, которое выпускается на производстве. Гидравлический пресс может использоваться в домашних условиях

для многих целей. К ним относятся:

- штамповка;

- ковка;

- выгибание;

- выдавливание профилей;

- прессовка различных предметов.

Кроме того, прессовка может использоваться для пакетирования различных предметов из древесины, металла и пластика.

Гидравлический пресс используется почти на любом производстве, но и в быту он находит своё применение. Преимущество такого оборудования в законе гидростатики, который, в свою очередь, облегчает прессовку предметов с любой плотностью. Принцип работы заключается в том, что гидравлический пресс давит в одну конкретную точку и тем, самым повышает КПД

, в другом месте на предмете. Таким образом, можно производить разнообразные действия от сгибания до прессования предмета, прилагая минимальные усилия.

Вся конструкция включает в себя небольшое количество деталей, но главные из них это два поршневых цилиндра, которые отличаются друг от друга своим диаметром. Внутри поршней, находиться обычная вода или масло. Жидкость позволяет действовать закону гидростатики. Это позволяет усиливать КПД и на предмет, уже будет действовать сила в несколько тонн. Структура гидравлического пресса подразумевает работу в двух плоскостях

Структура гидравлического пресса подразумевает работу в двух плоскостях

, но чаще всего применяется вертикальный тип оборудования, и реже горизонтальная модель.

Особенности конструкции самодельного пресса

Чертеж и размеры пресса для гаража.

Как указывалось выше, пресса с мощностью в 10-20 тонн будет достаточно, а в остальном следует отталкиваться от своих потребностей.

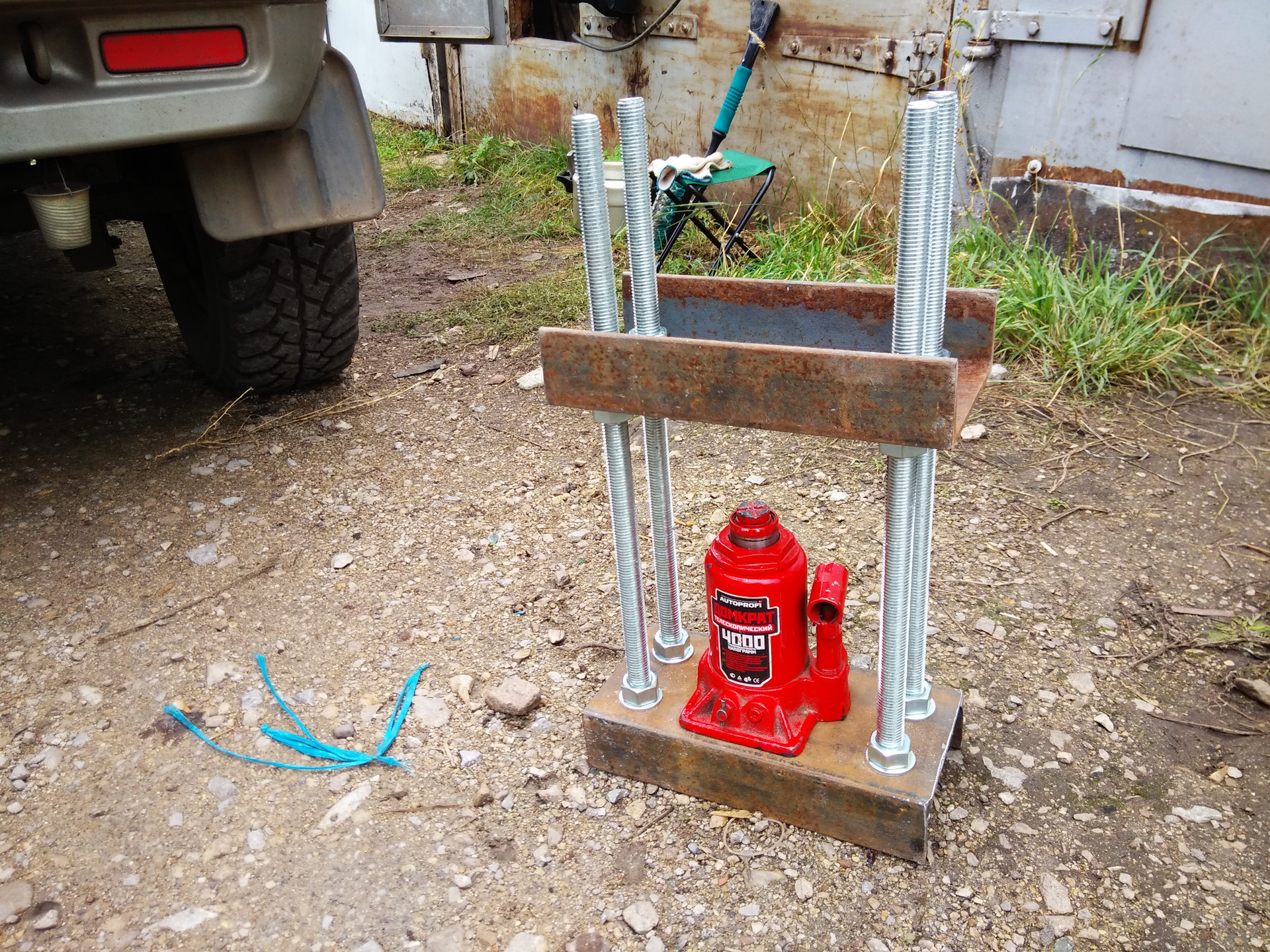

Основным и главным элементом самодельного пресса для гаража является гидравлический домкрат. Можно самостоятельно сделать встроенный насос с гидравлическими цилиндрами. Работать они будут по принципу передачи давления масла из меньшей камеры к большей.

Два цилиндра соединяют между собой каналами, по которым проходит специальное масло и давит на поршень. Таким образом усилие передаётся на инструмент и обрабатываемый предмет. Установка цилиндра выполняется вертикально, но для узконаправленных целей могут быть выполнены горизонтально.

С помощью насоса в цилиндре большего размера создаётся давление. Самый лёгкий в исполнении пресс на базе бутылочного домкрата. Важно заранее продумать, какие работы будут выполняться с помощью пресса.

Самый лёгкий в исполнении пресс на базе бутылочного домкрата. Важно заранее продумать, какие работы будут выполняться с помощью пресса.

Можно регулировать ход домкратного штока и высоту опрессовываемых деталей.

Для этого существует несколько способов:

- установка вверху рамы винтового привода;

- создание съёмного перемещаемого мобильного стола;

- использование съёмных подкладок;

- применение вышеописанных методов вместе.

Все перечисленные размеры заносятся в чертёж. Важно учитывать размер домкрата, обрабатываемые детали и металлопрокат.

Подготовка проекта пресса

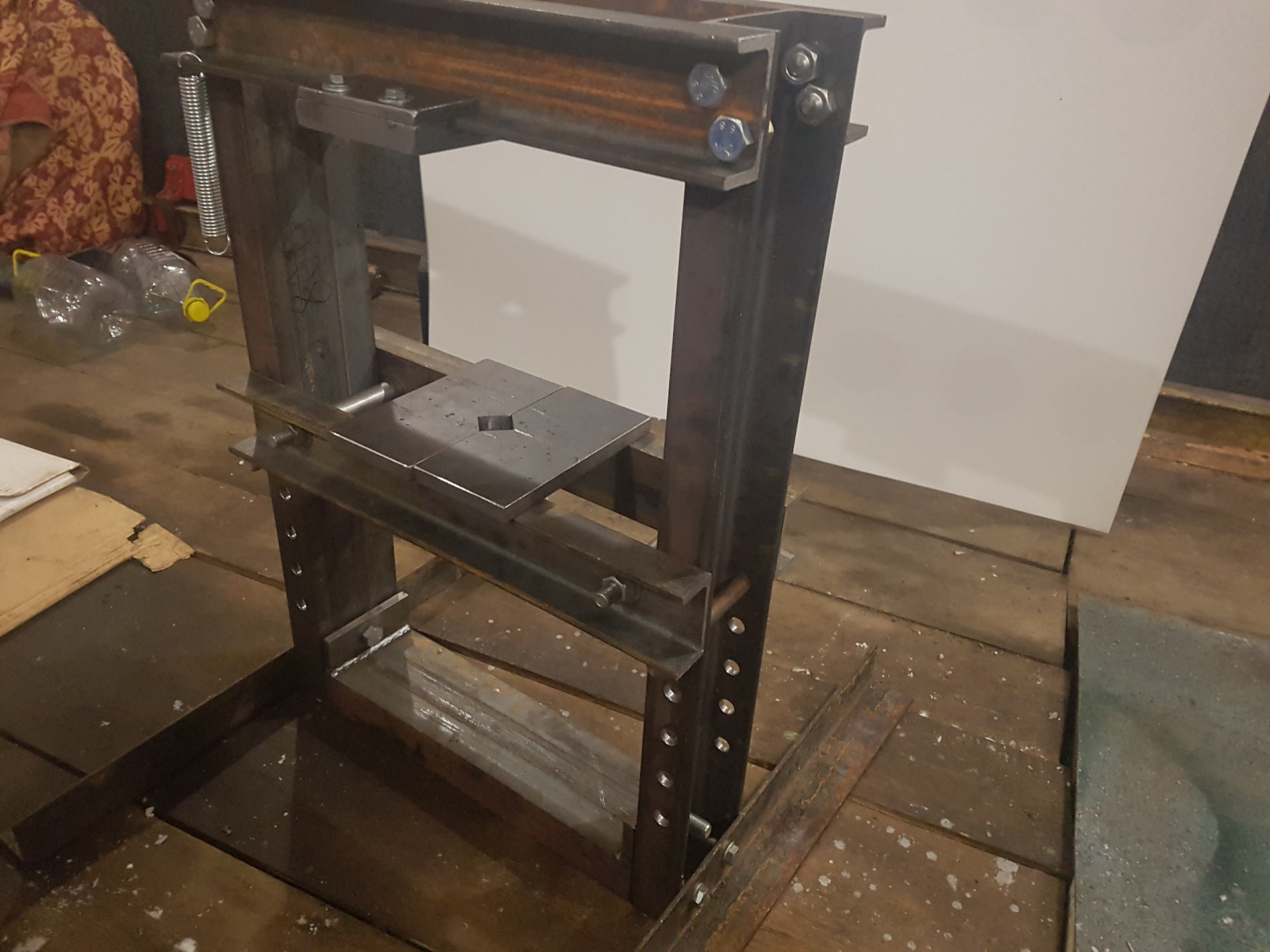

Перед сборкой устройства гаражного приспособления необходимо подобрать правильный чертёж, а лучше его сделать самостоятельно, чтобы будущий инструмент соответствовал всем требованиям. Самый важный элемент конструкции гидравлического пресса – станина.

Это рама, по рейкам которой перемещается горизонтальная балка. Станина должна быть достаточно прочной для выдерживания усилий домкрата, а также иметь запас прочности.

При неправильном подсчёте конструкция пресса может не выдержать нагрузки.

Проект пресса для гаража.

Основание лучше всего делать в виде платформы. Ширина проёма платформы зависит от размера материалов, которые планируется обрабатывать в дальнейшем.

Для расчёта ширины и высоты проёма складывают такие параметры:

- толщина подвижного стола и платформы;

- размер домкрата;

- величина хода штока;

- габариты обрабатываемых заготовок.

Чтобы создать пресс своими руками рекомендуется использовать типовые чертежи. Размеры пресса для гаража:

- ширина 800 мм;

- высота 1780 мм.

Важными элементами чертежа являются стойки, упоры, ножки, распорные углы и места расположения пружин. Конструкцию дополняют некоторыми элементами для обеспечения хода упора.

Из чего собирается пресс?

Самодельный пресс для гаража обязательно нужно сделать надёжным и с хорошим запасом прочности, поскольку все узлы подвергаются серьезному давлению и нагрузке. С чего начать?

С чего начать?

Процесс делится на несколько этапов:

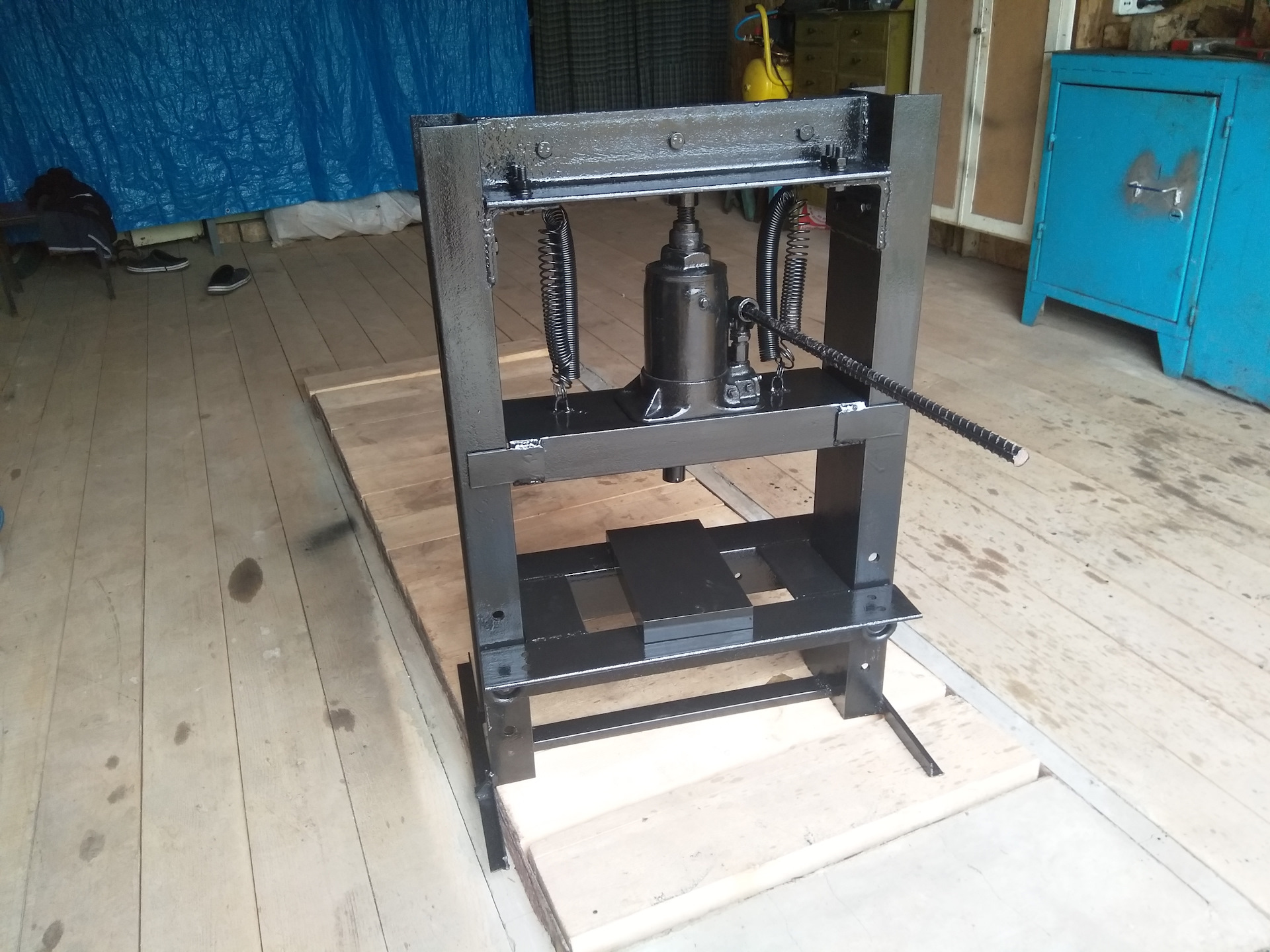

- В первую очередь создаются каркас и платформа. Для этого используют швеллеры с многочисленными рёбрами жесткости. Трубу из металла прямоугольной формы используют в качестве заготовки. Из этой трубы вырезаются 4 куска по размерам чертежа и свариваются в один элемент. Жёсткость механизма повышается, если швы идут по бокам. Из тех же труб делают вертикальные стойки и упор.

- Рама состоит из платформы, двух стоек и нижнего упора. Главные функции рамы: принятие на себя усилия, его распределение и обеспечивание устойчивости конструкции. Фиксатором, выполненным из трубы длинной 15-20 мм, дополняется платформа.

- Для обеспечения хода пресса и создания усилия на изделие изготавливают съемный упор. Узел выполняется с помощью стальных полосок, которые должны быть немного короче, чем расстояние между стойками. Толщина полосок составляет 10-15 мм. Полоски фиксируются с помощью отверстий.

- На завершающем этапе гидравлический бутылочный домкрат помещается в раму.

В процессе установки упоры оттягиваются и фиксируются. Крепление выполняется болтами или сваркой.

В процессе установки упоры оттягиваются и фиксируются. Крепление выполняется болтами или сваркой.

Инструменты для сборки пресса

При изготовлении приспособления используются различные инструменты, которые есть в каждом гараже. В первую очередь необходим гидравлический бутылочный домкрат. Чтобы агрегат не развалился под высоким давлением понадобится надёжное основание.

Для выполнения сборки пресса для гаража понадобятся инструменты:

- сварочный аппарат и электроды;

- болгарка с диском по металлу;

- шуруповерт;

- электродрель;

- уровень;

- рулетка;

- листовая сталь;

- ножовка по металлу;

- электроды;

- профильный уголок.

Если вы новичок в работе со сварочным аппаратом, то рекомендуется сначала потренироваться на аппаратах инверторного типа или довериться мастеру. При необходимости использования оттягивающих пружин можно брать дверные, пружины от передних кресел машин или любые другие, подходящие под заданные требования.

Металлопрокат для сборки самодельного пресса

Размеры элементов пресса.

Чтобы сделать пресс для гаража своими руками может понадобиться металлопрокат:

- Швеллер, изделие №8 и выше.

- Труба круглого или прямоугольного сечения не меньше 4*4 см.

- Уголок не менее 5*5 см. Применяется при сборке основания рамы.

- Листовая сталь от 8 мм толщиной. Пригодится при выравнивании разного рода неровностей.

- Полоса стали толщиной 1 см для ребер жесткости и направляющих.

- Отрезок трубы около 10 мм. Диаметр подбирается в зависимости от размера головки штока домкрата.

- Вставки-подкладки из стального профиля.

Создание пресса своими руками

На сегодняшний день существует достаточно большое количество чертежей, которые позволяют сделать гидравлический пресс с помощью домкрата своими руками. Самодельный пресс не будет отличаться от настоящего оборудования, выпущенного на предприятии. В итоге можно сэкономить деньги и получить в своё распоряжение качественное оборудование, которое к тому же легко улучшать и видоизменять в дальнейшем.

В быту самодельный пресс можно использовать для прессовки разного рода предметов, в том числе и отходов, которые остаются после обработки металла. Многие мастера особенно часто применяют пресс для деформации труб и загибания профилей

. Так как гидравлический пресс создаётся для бытовых целей своими руками, то вместо мастерской можно использовать обычный гараж.

Необходимые инструменты

Собрать самодельный пресс только при помощи собственных сил достаточно просто, но нужно заранее подготовить все необходимые инструменты. Обязательно важно подготовить сварочный аппарат и большое количество электродов. Если нет навыков в сварке, можно попросить помочь специалистов за небольшую плату. Для металлической обработки некоторых деталей также нужно будет найти шлифовальный аппарат. В качестве основного сырья при создании гидравлического пресса используются металлические профили

, которые можно купить на любом строительством рынке. Сразу покупать большое количество не имеет смысла. Лучше докупать всё по мере необходимости.

Лучше докупать всё по мере необходимости.

Первым делом нужно запомнить, что принцип работы в гидравлическом прессе это давление, которое можно получить путём ручного действия или насоса. Давление можно подавать в рабочий цилиндр и с помощью установки гидравлического домкрата, который имеет уже встроенный насос ручного действия. Домкраты могут быть самые разные, но лучше выбирать модель бутылочного типа, так как они за всё время применения показали самый длительный срок эксплуатации. В начале сборки гидравлического пресса нужно обратить внимание на то, что домкрат устанавливается исключительно в вертикальном положении и не допускается варианта, когда шток домкрата выдвинуть вниз.

Для использования гидравлического пресса в домашних условия, хватит минимальной силы нагрузки, которая равняется 10–20 тоннам

. Большая сила нагрузки, используется только при работе на производстве. Важно также обратить внимание на такие характеристики, как:

- параметры станины;

- рабочий ход поршней;

- габариты.

Давление внутри цилиндра получают при использовании ручного или гидравлического насоса. Второй вариант упрощает работу, но ручной насос можно легко заменить.

Создание основы для самодельного пресса из домкрата

Начало работы по созданию самодельного пресса основывается на создании платформы, которая будет служить опорой и сможет при этом выдержать нагрузку пресса. Нужно учитывать, что сила, которая будет действовать во время прессовки, должна быть пропорциональна узлам. Фактически домкрат будет всячески стараться разорвать рамную конструкцию

, поэтому её прочность — это залог качества всего оборудования. Необходимо сделать раму, которая выдерживала бы нагрузку превосходящую силу, действующую во время работы гидравлического пресса.

Рамный проём должен соответствовать по размеру предполагаемому материалу, который будет использоваться во время прессовки, поэтом важно определиться с шириной этой части на этапе её создания. Минимальные размеры

ширины имеют свои пределы, ведь она не может быть меньше суммарных габаритов пресса. При определении точной высоты гидравлического пресса требуется учитывать, длину домкрата, свободную амплитуду штока, свободное место для обработки материалов и размеры рабочего стола.

При определении точной высоты гидравлического пресса требуется учитывать, длину домкрата, свободную амплитуду штока, свободное место для обработки материалов и размеры рабочего стола.

Гидравлический домкрат устанавливается на основное полотно пресса, при этом детали будут упираться в полотно рамной конструкции. В таком случае вся сила, которая будет передаваться от штока на обработку или прессовку материала, будет зависеть от работы подвижного рабочего стола. Он устанавливается на верхнюю часть конструкции

домкрата. Перемещение при этом будет происходить при помощи станины вверх и вниз.

Получить необходимую прочность и жёсткость конструкции можно путём использования сразу нескольких рёбер. Для этого необходимо купить профили из металла углового или квадратного типа. Идеальный размер профиля должен составлять 50 или 40 мм на сторону. Если под рукой просто нет необходимых профилей, их можно изготовить из обычных металлических листов, которые сгибаются в форме угла. Потом необходимо просто приварить два угла друг к другу в верхней и нижней части. Таким образом, можно получить профиль с несколькими рёбрами жёсткости, которые значительно увеличивают максимальный предел нагрузки конструкции.

Потом необходимо просто приварить два угла друг к другу в верхней и нижней части. Таким образом, можно получить профиль с несколькими рёбрами жёсткости, которые значительно увеличивают максимальный предел нагрузки конструкции.

Для того чтобы придать гидравлическому прессу устойчивость, необходимо приварить пластину к изготовленной стальной конструкции. По стандартным чертежам металлическая пластина должна быть толщиной в 8–12 мм

и размером в 200 на 250 мм. Дальше нужно будет установить на оборудование две пружины у домкрата с обеих сторон. С одной стороны, пружины должны быть прилеплены к станине, а, с другой стороны, установлены на рабочий стол. Пружины служат для того, чтобы вернуть домкрат в исходное положение, поэтому они должны обладать соответствующей жёсткостью и размерами.

Создание упора для гидравлического пресса

При создании пресса своими руками, нужно изготовить дополнительно ещё и упор. Для этого подойдёт металлический материал, который использовался при создании стоек. Длина заготовки должна при этом равняется ширине конструкции. Дальше нужно сварить две детали между собой и соединить с опорной конструкцией. Следует приварить два металлических уголка

Длина заготовки должна при этом равняется ширине конструкции. Дальше нужно сварить две детали между собой и соединить с опорной конструкцией. Следует приварить два металлических уголка

, которые имеют 40 или 50 мм одной стороны, друг к другу. Длина выбирается произвольная, но в пределах 30– 50 см. Все заготовки после этого свариваются между собой и устанавливаются на своё положенное место. Угол соединения при этом должен равняться 90 градусам.

Следует соблюдать угол во время сваривания. Для этого необходимо использовать угольники, которые помогут соблюсти необходимые 90 градусов, и не позволят конструкции во время сваривания согнуться.

Преимущество съёмного упорного элемента

Съёмный упорный элемент в основном устанавливается для того, чтобы передвигать его по направляющей и тем самым будет передаваться направление на составляющую. Для его создания потребуются простые металлические отрезки толщиной 10 мм

. Заготовки по длине должны быть немного меньше расстояния между двумя стойками. Конечный этап — это приваривание упора к двум стойкам.

Конечный этап — это приваривание упора к двум стойкам.

Руководство по сборке пресса

Процедура сборки гидравлического пресса состоит из четырёх основных этапов, которых следует придерживаться. На каждом этапе работы нужно сверяться с чертежом.

Чертеж переносного пресса.

Рекомендации по сборке:

- Изготавливаются детали из металлопроката, в соответствии со схемой или чертежом. Дрелью проделываются необходимые отверстия.

- Сварка рамы. По углам рамы привариваются укрепляющие ребра. «П»-образная рама закрепляется болтами к основанию и получается станина.

- Создаётся рабочий стол из металлического листа толщиной 10 мм. Для вертикального перемещения стола изготавливаются из стальной полосы 10 мм направляющие Ширина направляющих соответствует ширине рамы. Между стойками станины заводится труба, приставляются стальные полосы, а конструкция стягивается по бокам.

- Фиксация оттягивающих пружин. Перед установкой домкрата нужно оттянуть рабочий стол.

Изготовьте упорное гнездо и приварите его к нижней центральной части стола. Тогда головка домкрата будет надежно уперта в подвижной стол.

Изготовьте упорное гнездо и приварите его к нижней центральной части стола. Тогда головка домкрата будет надежно уперта в подвижной стол. - Самодельный пресс для гаража готов. Остается выполнить шлифовку и покраску для придания товарного вида.

Кулакова

Это еще один вид устройства, для добычи воска, часто применяемого на отечественных пасеках. Этот воскопресс еще именуют ВПК-1. Главные задачи, которые ставил разработчик при создании своего устройства – это сохранение чистоты воска и минимум усилий при использовании. И ему удалось их воплотить в реальность. Многие профессиональные пчеловоды называют его одним из лучших современных устройств.

Летки в ульях

Конструкция

Этот воскопресс состоит из следующих частей: бак для нагрева сырья (электрический), сепаратор и сито для фильтрации воска, нажимной механизм, мешки для укладки сырья (преимущественно льняные). Весь сборный аппарат Кулакова весит 12 килограммов и по сравнению с ручным устройством может помещать до 40 литров жидкого воска. Также в комплектацию этого воскопресса входит нагревательный тен, поэтому при работе с ним уже не понадобится отдельно ставить на огонь ступку с сырьем. Нагрев производится автоматически.

Также в комплектацию этого воскопресса входит нагревательный тен, поэтому при работе с ним уже не понадобится отдельно ставить на огонь ступку с сырьем. Нагрев производится автоматически.

Принцип работы

В металлический бак до половины заливается вода, автоматически при включении она нагревается до 90 градусов. Затем измельченное вручную сырье укладывается в льняной мешок, который располагается внутри сепаратора. В это время нужная температура поддерживается автоматически. Сверху сепаратора располагается сито. Затем с помощью нажимного механизма сито и сепаратор опускаются в бак, где уже находится горячее растопленное сырье. В него добавляют воду и оставляют вариться примерно на час. Как только на поверхности воды появляется пленка из воска, можно переходить к следующему этапу.

Прессование

Воск отжимается долго, примерно, в течение сорока минут, зато в результате получается чистый высококачественный продукт. По мере работы пресса, воск, как и в первом случае, подымается на поверхность воды, откуда его сливают. После окончания работы пресса, агрегат отключают от сети, разбирают и очищают все детали. В данном случае важно хорошо почистить и промыть сепаратор, сито, мешок. После просушки воскопресс опять готов к работе и новой загрузке сырья.

После окончания работы пресса, агрегат отключают от сети, разбирают и очищают все детали. В данном случае важно хорошо почистить и промыть сепаратор, сито, мешок. После просушки воскопресс опять готов к работе и новой загрузке сырья.

Преимущества:

- Это устройство извлекает воск самой высокой категории по чистоте и качеству;

- Высокая производительность;

- Автоматическая работа.

Яблочный пресс Самодельный

КАК СДЕЛАТЬ ДОМАШНИЙ ЯБЛОЧНЫЙ ПРЕСС

До появления бутылок из-под газированных напитков и расширения городов почти на каждой ферме был пресс для сидра. Эти машины были с любовью построены высококвалифицированными мастерами по имени бондари , которые также изготавливали бочонки и бочонки, в которых семьи хранили муку, сахар, кукурузу, воду, пиво, соленья, гвозди и многие другие товары.

В настоящее время почти невозможно найти старомодный бочкообразный пресс. Те немногие, что сохранились до сих пор, либо тихо передаются из поколения в поколение в семьях, либо продаются по бешеным ценам в антикварных магазинах. Это означает, что если на вашем заднем пастбище есть яблоневый сад, и вы предпочитаете перерабатывать все упавшие плоды в сидр, чем позволить коровам есть его, вам придется ломать столярные инструменты.

Это означает, что если на вашем заднем пастбище есть яблоневый сад, и вы предпочитаете перерабатывать все упавшие плоды в сидр, чем позволить коровам есть его, вам придется ломать столярные инструменты.

Я не бондарь (не дай бог!) и не знаю, с чего начать, когда дело доходит до сгибания бочковых клепок в сложные кривые, но я построил пресс для сидра, который, хотя и не самый красивый в мире или самый сложный — выполняет свою работу, сборка и обошлась мне всего в 30 долларов. Кроме того, агрегат настолько прочный, что готов поспорить, что однажды отец укажет пальцем на станок и с гордостью скажет своему сыну: «Мой дедушка построил этот пресс».

ТЫ МОЖЕШЬ СОЗДАТЬ ТАКЖЕ

Мою маленькую сидроделку построить совсем несложно. Взгляните на прилагаемые схемы и фотографии, чтобы получить общее представление о том, как устроен пресс. По сути, всего четыре компонента: [1] опорная рама, сделанная из 2 x 4 и 4 x 4, скрепленных гвоздями и болтами, [2] открытая «корзина», в которой раздавливаются яблоки (сделана из вертикального деревянного планки удерживаются на месте двумя горизонтальными металлическими обручами), [3] винт для передачи сжимающего усилия и [4] желоб для сбора капель. Поскольку корзина, вероятно, является наиболее сложной из четырех сборочных единиц, я начну инструкции с этого элемента.

Поскольку корзина, вероятно, является наиболее сложной из четырех сборочных единиц, я начну инструкции с этого элемента.

КОРЗИНА

Вы заметите, что в «Списке материалов» я указал твердую древесину для планок корзины. Это связано с тем, что хвойные породы — например, сосна или пихта — могут придать сидру нежелательный вкус. Таким образом, приложите максимум усилий, чтобы изготовить эту часть пресса из твердой древесины, предпочтительно клена или дуба, которая НИКОГДА не пропитывалась консервантом. Погуглите немного. Я вырезал планки своей корзины из пары старых макетных досок, которые пылились в моем гараже.

Имейте в виду, что при сборке корзины расстояние между планками (с внутренней стороны обруча, если смотреть наружу) должно быть очень близко к 1/16″ после того, как все будет собрано. Если промежутки намного шире 1/16″, кусочки кожуры и сердцевины выйдут через них, а кончик кончика будет плавать в сидре, а если промежутки намного меньше, вам, вероятно, потребуется пересадка бицепса после первой операции. попытка провернуть рукоятку полностью нагруженного пресса.

попытка провернуть рукоятку полностью нагруженного пресса.

Планки корзины моей машины имеют толщину 5/8″ (как я выяснил, такую толщину можно вырезать из большинства макетных досок). Однако, если вы вынуждены использовать древесину другого размера, продолжайте. Однако сначала сядьте с карандашом и бумагой и выясните, на каком расстоянии друг от друга должны быть отверстия в металлических ремнях, чтобы поддерживать расстояние 1/16 дюйма между планками на корзине, отделанной плиткой.

Для краткости предположим, что вы будете работать с ложей 5/8″. Первым делом необходимо предварительно просверлить две металлические полоски длиной 38 дюймов, которые будут выступать в качестве обручей, удерживающих планки.

Начните с просверливания четвертьдюймового отверстия в 19/32″ с одного конца каждой полосы. Затем сделайте дополнительные четвертьдюймовые отверстия, расположенные через каждые 1-3/16″ друг от друга, всего 32 отверстия на 38-дюймовую полосу. Перед тем, как сверлить, сделайте надрезы с помощью кернера и не забывайте промывать сверло смазочно-охлаждающей жидкостью во время его использования. (Помимо того, что масло для резки продлевает срок службы долота, оно значительно ускоряет работу. Моторное масло тоже помогает, но не так эффективно.)

(Помимо того, что масло для резки продлевает срок службы долота, оно значительно ускоряет работу. Моторное масло тоже помогает, но не так эффективно.)

Теперь согните два металлических ремня вокруг ведра диаметром 12 дюймов или деревянного приспособления, установите С-образные зажимы и приварите концы друг к другу точечной сваркой. (На мой взгляд, магазин воспользуется вами, если возьмет за это двухминутное задание больше пары баксов.)

Далее вам понадобится настольная пила (или, по крайней мере, доступ к ней), чтобы вырезаем скошенные планки. Прежде чем начать, распилите макетные платы толщиной 5/8 дюйма на квадраты размером 12 на 12 дюймов. Затем наклоните стол пилы вверх на 15 градусов, зафиксируйте его в этом положении, установите направляющую лезвия таким образом, чтобы с каждым движением вы отрезали полосу шириной 1 дюйм, и — используя нажимную палку (НЕ пальцами) — свистите. пара пробных планок. (Обратите внимание, что вам придется протолкнуть большой деревянный брусок в одну сторону, затем повернуть его и подать в другую сторону и т. д. — переворачивая кусок при каждом проходе — чтобы получить поперечное сечение «усеченной пирамиды», которое вы хотите на каждой планке.)

д. — переворачивая кусок при каждом проходе — чтобы получить поперечное сечение «усеченной пирамиды», которое вы хотите на каждой планке.)

Просверлите отверстия в обоих тестовых образцах на три дюйма от каждого конца и прикрутите две планки рядом друг к другу с внутренней стороны металлических обручей. Проверьте зазор между кусками дерева. Это 1/16″? Если нет, отрегулируйте направляющую настольной пилы так, чтобы планки имели размер чуть больше или меньше 1 дюйма по самой широкой стороне их поперечного сечения.

После того, как вы отрегулируете пилу так, чтобы две пробные планки правильно совпадали друг с другом при установке на металлические ленты, вы готовы [1] вырезать 30 оставшихся планок, [2] слегка отшлифовать их и [3] закрепите их болтами или заклепками на обручах.

ОПОРНАЯ РАМА

Закрепите 4 x 4 элемента опорной рамы болтами с квадратным подголовком. Обычных гвоздей за шестнадцать пенсов (3-1/2″) достаточно для боковых распорок. (Только не забудьте сначала просверлить направляющие отверстия в 2 x 4, чтобы предотвратить расщепление. )

)

Кстати, обратите внимание, что дорожный просвет двух самых нижних горизонтальных элементов каркаса 4 x 4 — тех, которые несут желоб для сока — составляет , а не одно и то же для каждого 4 x 4: балка в передней части рамы (как показано на рис. 1) на 3/4 дюйма ниже, чем ее ответная часть сзади. Это делается для того, чтобы сок мог стекать по желобу в сборный поддон в передней части пресса.

ЖЕЛОБ И СЛИВ

Дно желоба можно вырезать из куска 15-1/2″ x 36″ внешней фанеры толщиной 1/2″, а соответствующий обод можно сделать из кусочков дерева из куча металлолома. Молдинг должен быть около 1-1/4″ высотой, измеренной от внутренней части желоба. (Немного водостойкого клея и несколько удачно расположенных шурупов помогут скрепить желоб, не испортив его внешний вид.)

Затем вы должны сделать слив с прорезями, который подойдет к желобу, чтобы корзина могла стоять. на. Здесь снова я предпочитаю твердую древесину (хотя вы можете, если хотите, заменить ее высушенной в печи елью или сосной). Вам нужно будет вырезать 14 сливных планок, каждая размером 5/8″ x 1″ x 15-1/2″, но на этот раз сделайте квадратный разрез, а не скошенный, как с планками корзины. Пока вы это делаете, отрежьте три дополнительные планки длиной 14-13/16 ″.

Вам нужно будет вырезать 14 сливных планок, каждая размером 5/8″ x 1″ x 15-1/2″, но на этот раз сделайте квадратный разрез, а не скошенный, как с планками корзины. Пока вы это делаете, отрежьте три дополнительные планки длиной 14-13/16 ″.

ДОПОЛНИТЕЛЬНОЕ СОДЕРЖИМОЕ

Выращивание яблок для домашнего сидра

Не соглашайтесь на жидкий, пастеризованный, купленный в магазине яблочный сидр. Домашний сидр дешевле и бесконечнее…

Сделайте свой собственный крепкий сидр

Теперь положите 14 длинных планок бок о бок на расстоянии 1/16 дюйма друг от друга на плоской поверхности. Поместите три 14-13/16-дюймовых куска сверху (и под прямым углом) к первым 14 деревянным брускам и прикрутите (или прибейте) их. Затем переверните готовый слив правой стороной вверх, поместите его в желоб, установите корзину на слив, и вы готовы к следующему шагу.

ВИНТ В СБОРЕ

Начните с поиска на свалках, блошиных рынках, в магазинах секонд-хенд и т. д. старомодного табурета для пианино, из которого можно извлечь винт для пресса для сидра. Строго говоря, винт не обязательно должен исходить от табурета от пианино. (Мой не подошел.) Подойдет любой стержень с крупной резьбой длиной примерно 22″.

д. старомодного табурета для пианино, из которого можно извлечь винт для пресса для сидра. Строго говоря, винт не обязательно должен исходить от табурета от пианино. (Мой не подошел.) Подойдет любой стержень с крупной резьбой длиной примерно 22″.

В любом случае, как только вам удастся найти какой-нибудь длинный стержень с резьбой, вы захотите [1] прикрепить один его конец к прижимной доске пресса, [2] продеть другой конец через гайку, которая, в свою очередь, была прикреплена к опорной раме, и [3] прикрепите ручку к свободному концу винта.

Хороший способ визуализировать положение винта в прессе для сидра — посмотреть на перевернутый табурет от пианино. В этом контексте сиденье аналогично прижимной доске, а часть, в которую вкручивается сиденье, соответствует верхнему каркасному элементу 4 x 4 в передней части пресса.

- Первое, что вам нужно сделать, это найти способ крепления винта табурета (или резьбового стержня) к доске для прижима таким образом, чтобы [A] вращающийся вал равномерно прижимал деревянную пластину прижима и [B] прижимная доска остается неподвижной при вращении вала.

К счастью, стержень с резьбой, который я нашел в магазине промышленного барахла, оказался с шаровым шарниром на одном конце (см. в описанном порядке. Поскольку большинство резьбовых стержней не поставляются с шаровым шарниром, как у меня, однако вы, вероятно, захотите прикрутить винт табурета (или что-то подобное) к прижимной доске одним из двух способов, показанных на рис. 2.

К счастью, стержень с резьбой, который я нашел в магазине промышленного барахла, оказался с шаровым шарниром на одном конце (см. в описанном порядке. Поскольку большинство резьбовых стержней не поставляются с шаровым шарниром, как у меня, однако вы, вероятно, захотите прикрутить винт табурета (или что-то подобное) к прижимной доске одним из двух способов, показанных на рис. 2.

Перечень материалов

КОРЗИНА (1) 5/8″ x 12″ x 40″ доска из твердой древесины (с волокнами, идущими в направлении 12″) (2) 3/16″ x 1″ x 38″ металлические хомуты (64) Болты 3/16″ с плоской головкой длиной 1-1/4″ со стопорными шайбами и гайками или (64) 1 потайная заклепка длиной 3/16 дюйма ОПОРНАЯ РАМА

(4) Деревянные балки 4″ x 4″ x 36″

(2) Деревянные балки 4″ x 4″ x 24″

(4) Деревянные балки 2″ x 4″ x 26″ (24 ) 16 гвозди (16) 5/16″ x 4″ с плоскими шайбами, стопорными шайбами и гайками Наружная фанера 2″ x 36″ (1) Древесина 5/8″ x 1-3/4″ x 90″ для формовки водонерастворимого клея для дерева (18) Шурупы для дерева с плоской головкой 1″ (1) 5/8″ x 15 -1/2″ x 20″ доска из твердой древесины (с волокнами, идущими в направлении 15-1/2″) (42) 1″ шурупы для дерева с плоской головкой или (42) 1″ отделочные гвозди ВИНТ В СБОРЕ (1) винт табуретки или другой стержень с резьбой длиной 22 дюйма с гайкой (1) кусок трубы диаметром 3-1/2 дюйма (внутренний диаметр немного больше внешнего диаметра стержня с резьбой) (2) 5 Болты с квадратным подголовком / 16″ x 5″ со стопорными шайбами и гайками (3) Болты с квадратным подголовком 1/2″ x 2″ со стопорными шайбами и гайками (2, если стержень имеет шар и гнездо) (1) 5/8″ x 11″ x 22″ деревянная доска (для прижимной доски)

водонерастворимый клей

(1) круглая металлическая пластина 1/2″ x 6″ (1) металлическая пластина 1/4″ x 2″ x 6″ для прижимной доски (1) Плоская шайба 2-1/2″ (рис. 2A) или (3) винты с внутренним шестигранником 3/8″ (1) кусок трубы 1-1/2″ для прижимной планки (диаметр крепления немного больше (рис. 2B) чем винт табурета фортепиано)

2A) или (3) винты с внутренним шестигранником 3/8″ (1) кусок трубы 1-1/2″ для прижимной планки (диаметр крепления немного больше (рис. 2B) чем винт табурета фортепиано)

РУКОЯТКА (1) Крепежный болт 5/16″ x 5″ с 2 плоскими шайбами, 1 стопорной шайбой и 3 гайками (1) Металлическая полоса 1/2″ x 1″ x 8″ (1) 1″ x 4″ деревянный дюбель (полый) (1) крепежный болт 1/2″ x 1″ со стопорной шайбой и гайкой (для варианта ручки с болтовым креплением)

Сама прижимная планка может быть изготовлена из двух деревянных дисков диаметром 10-3/4″ вырезать из заготовки 5/8″ (опять же, макетная доска подойдет) и склеить вместе, так чтобы волокна шли под прямым углом. В качестве альтернативы один диск можно вырезать из наружной фанеры. В любом случае деревянная «крышка» должна плотно прилегать к корзине, но не настолько плотно, чтобы легко защелкивалась.

После того, как вы прикрутили винт табурета к доске соковыжималки, вам нужно будет установить сам винт в раму пресса для сидра. Для этого сначала найдите отрезок трубы длиной 3-1/2 дюйма с внутренним диаметром, немного превышающим диаметр резьбового стержня, который вы используете. Затем просверлите отверстие, достаточное для забивания трубы, в середине верхнего элемента каркаса 4 x 4 в передней части пресса, и вставьте кусок трубы в отверстие. Следите за тем, чтобы эта защитная втулка плотно прилегала к деревянной балке и не шаталась при завинченном винте.

Для этого сначала найдите отрезок трубы длиной 3-1/2 дюйма с внутренним диаметром, немного превышающим диаметр резьбового стержня, который вы используете. Затем просверлите отверстие, достаточное для забивания трубы, в середине верхнего элемента каркаса 4 x 4 в передней части пресса, и вставьте кусок трубы в отверстие. Следите за тем, чтобы эта защитная втулка плотно прилегала к деревянной балке и не шаталась при завинченном винте.

Затем найдите гайку, которая подойдет к резьбовому стержню, и прикрепите его к раме под трубой. Если вы работаете с табуретом для пианино, оторвите ножки и/или другие части ходовой части табурета до тех пор, пока не обнажится резьбовой держатель или гайка, затем установите эту деталь на нижнюю сторону табурета 4 x 4. (Если вы Если вы используете какой-либо другой винт, кроме винта для табурета, приварите гайку к металлической пластине, как показано на рис. 3, и прикрутите пластину к раме.) Когда вы закончите, проденьте стержень через гайку свободным концом вверх.

Рукоять — это то, что вы можете спроектировать самостоятельно (на рис. 4 я показал несколько способов решить эту проблему). Важно, конечно, сделать рукоятку достаточно длинной — чем длиннее, тем лучше — чтобы у вас было достаточно рычагов, когда вы начнете выкручиваться при первой партии выжимки. Нет смысла усложнять себе работу!

Теперь вы готовы начать выжимать сидр. А это значит, что пришло время собрать несколько бушелей хрустящих сочных яблок.

Несмотря на то, что каждый сорт фруктов имеет свой особый вкус, не стесняйтесь смешивать Jonathans с Winesaps, Red Delicious с Gold или яйцевидные со сплюснутыми, вы получите лучшие качества каждого из них в финале. продукт. Все, что есть на заднем дворе или самое дешевое на рынке, — это тот сорт яблок, который можно использовать. (Если вам нужны бесплатные яблоки, довольно часто фермер позволяет вам забрать «капли» из его сада, если вы нашли время, чтобы поболтать с ним.)

Убедитесь, что ваши яблоки достаточно чистые. Синяки здесь и там не повлияют на вкус выжимки, но гниль и плесень повлияют, так что избавьтесь от этих плохих мест. Для максимального выхода нарежьте фрукты на кусочки размером с грецкий орех. (Мясорубка или мощная машина для нарезки кубиками — хороший способ выполнить эту работу.)

Синяки здесь и там не повлияют на вкус выжимки, но гниль и плесень повлияют, так что избавьтесь от этих плохих мест. Для максимального выхода нарежьте фрукты на кусочки размером с грецкий орех. (Мясорубка или мощная машина для нарезки кубиками — хороший способ выполнить эту работу.)

- Теперь завинтите ручку пресса до упора, вставьте желоб и слив в раму, установите корзину на слив и заполните ее кусочками яблок на пару дюймов до верха. Затем поместите кастрюлю под желоб, положите соковыжималку поверх корзины и начните проворачивать. Когда вы дойдете до точки, в которой вы можете поклясться, что только Чарльз Атлас может крутить рукоятку дальше, наклонитесь к этой рукоятке еще немного, чтобы выдавить последние драгоценные капли сока.

После остановки дыхания отвинтите рукоятку и выньте сжимающую доску. Сдвиньте щелевой слив к задней части желоба, поднимите «работу» — корзину с мякотью — с рамы и выгрузите мякоть. (Это отличное подкисляющее удобрение, особенно для рододендронов и азалий. ) Затем перезагрузите пресс и повторяйте всю процедуру снова и снова, пока не превратите все свои яблоки в амброзию.

) Затем перезагрузите пресс и повторяйте всю процедуру снова и снова, пока не превратите все свои яблоки в амброзию.

Когда поддон для сбора сока наполнится до краев, перелейте сырые отжимки через марлю или чистую простыню в чистые контейнеры и разлейте по бутылкам, оставив, конечно, достаточно, чтобы сделать один или два здоровых глотка

Просмотров сообщений: 90

Пресс для яблочного сидра для приготовления домашнего яблочного сидра

Приготовление сидра — отличный способ отпраздновать осень, и этот чистый, свежий вкус яблочного сидра не похож ни на что, что вы когда-либо пробовали в продуктовом магазине. Если у вас есть нужные инструменты, это легко сделать и получить массу удовольствия!

В колониальные времена для фермеров и семей было обычным делом владеть бочковым прессом для сидра (и в те дни сидр часто оставляли для брожения и превращали в алкогольный «крепкий» сидр). Сегодня «старомодный» пресс для сидра снова становится все более популярным, возможно, потому, что все больше людей сажают фруктовые деревья.

Разница между вкусом домашнего яблочного сидра и вкуса пастеризованного, фильтрованного сидра из продуктового магазина неописуема. Они мало похожи друг на друга. Вкус домашнего сидра просто возникает у вас во рту — чистый, свежий, насыщенный ароматами! Кроме того, вы можете использовать все эти менее совершенные яблочные капли с земли, так что это также большая экономия по сравнению с ценой магазинного сидра.

Пресс для яблок

Пресс для яблок делает весь процесс увлекательным и простым. Пресс по существу измельчает яблоки в мякоть, а затем выдавливает сок. Как только вы начинаете движение, жидкое золото продолжает течь. Вы переходите от пресса к стеклу за 30 секунд!

Существует множество видов прессов от очень простого ручного пресса до традиционного пресса для сидра с кофемолкой. Часто можно даже арендовать пресс для яблок. Тогда все, что вам действительно нужно, это яблоки и несколько принадлежностей (разделочные доски, ножи и пустые кувшины). По очереди с прессой — и ты в сидровом раю!

Как выжимать яблочный сидр

- Начните с тачки яблочных капель (упавших яблок).

Для приготовления сидра вам понадобится большое количество яблок. Приблизительно от 30 до 40 яблок дают один галлон сидра.

Для приготовления сидра вам понадобится большое количество яблок. Приблизительно от 30 до 40 яблок дают один галлон сидра. - Яблоки должны быть максимально спелыми. Можно использовать менее совершенные яблоки на земле в любом саду или на старой яблочной ферме. Откажитесь от любых гнилых, однако. Испорченные яблоки вызывают слишком быстрое брожение сока.

- Ополосните яблоки из шланга, чтобы смыть их.

Теперь вам нужно измельчить яблоки. Некоторые прессы подходят к дробилке. Поместите яблоки в бункер. Поверните чугунное колесо, чтобы размолоть яблоки. Колесо прикреплено к измельчающему валу, который быстро и легко измельчает яблоки.

- Яблоки падают в ванну внизу. Большой прижимной винт упирается в деревянную прижимную пластину.

- Поверните прижимную пластину вниз на мякоть, чтобы высвободить яблочный сок, который стекает в контейнер под прессом.

- После того, как все соки выжаты, высыпьте оставшуюся мякоть в мусорное ведро.