Самодельный гибочный станок: Простейший самодельный гибочный станок листового металла

Содержание

Гибочный станок для листового металла своими руками

Гнутые металлические изделия широко используют как в домашних мастерских, так и на солидных производствах. Гибочный станок для листового металла значительно упрощает обработку заготовок.

Устройство относительно простое и сделать его в домашних условиях не очень сложно. Даже самодельный станок для гибки отличается высокой надежностью и простотой в эксплуатации. В этой статье мы опишем процесс самостоятельного изготовления данного аппарата, проанализируем его преимущества и недостатки.

- Классификация устройств

- Станок траверсного типа

- Листогибочный пресс

- Валочный станок

- Конструкция устройств

- Делаем листогиб своими руками

- Основы создания

- Чертеж нашего устройства

- Нюансы изготовления

- Усиленная прижимная балка

- Усиленные крепления станка

- Готовая конструкция

Классификация устройств

В зависимости от сложности конструкции и нюансов предназначения, листогибочные станки делятся на несколько групп.

Станок траверсного типа

Наиболее простым является устройство, которое обрабатывает металлический лист при помощи специальной траверсы.

В таком аппарате можно гнуть листы с длиной, которая не превышает полметра. В то же время максимальный угол сгиба составляет 90 градусов. Для получения более точных углов наклона заготовки используют специальную проставку.

Листогибочный пресс

Является более сложным устройством для обработки листового металла, но и позволяет выполнять более серьезные работы. Конструкция станка включает в себя матрицу и пуансон. Заготовку располагают на матрице и придают ей необходимую форму при помощи пуансона, который размещен вертикально.

Устройство такого типа сложно сделать самостоятельно, к тому же его использование в домашних условиях является не очень безопасным. Стоит отметить, что на листогибочный станок можно превратить и обычный пресс. К нему добавляют специальные конструкции, которые выполняют функции матрицы.

Валочный станок

Одно из наиболее универсальных устройств для работы с металлическими листами. Принцип действия такого станка заключается в обработке листовых деталей при помощи трех специальных валов. Достоинством аппаратов данного типа является их способность придавать заготовкам широких углов наклона. Механизмы станка приводятся в движение либо мотором, либо вручную, а классифицируют устройство за показателями валиков:

Принцип действия такого станка заключается в обработке листовых деталей при помощи трех специальных валов. Достоинством аппаратов данного типа является их способность придавать заготовкам широких углов наклона. Механизмы станка приводятся в движение либо мотором, либо вручную, а классифицируют устройство за показателями валиков:

- Станок с траверсой и опорой, который позволяет выполнять ручную гибку металлических деталей.

- Для создания элементов кровли используют валики с профильными формами.

- Гладкая рабочая поверхность валиков позволяет выполнять наиболее широкий спектр гибочных работ. Такие валики используют и для изготовления отдельных отрезков труб с больным диаметром.

Конструкция устройств

Несмотря на наличие самых разных типов листогибочных станков, стоит систематизировать общие принципы их строения. В первую очередь надо отметить, что в действие станки приводятся электрическим, механическим или гидравлическим мотором. Существуют и станки, которые работают от применения физической силы самого оператора.

Кроме того, в основе работы такого устройства может лежать и принцип «падающего груза». В этом случае гибка металла осуществляется посредством ударного импульса, который передается через систему блоков и противовесов на рабочий груз. Такие станки используют довольно редко, поскольку качество обработанных деталей оставляет желать лучшего.

Электрический привод на станках данного типа позволяет быстро и качественно обрабатывать большое количество деталей из тонкого металла, но если заготовка будет слишком прочной, то часто начинаются проблемы с работой ротора, которые отрицательно сказываются на результате.

В этом плане качественно выделяются станки для гибки с гидравлическим приводом. С другой стороны, стоят такие устройства на порядок выше чем станки с электрическим приводом. Стоит отметить, что классический гидравлический домкрат, который часто используют для гнутья заготовок, не может обеспечить высокое качество обработки листового металла.

Делаем листогиб своими руками

Чаще всего, самодельные загибочные станки обладают следующими преимуществами:

- Низкая стоимость по сравнению с заводскими устройствами такого же типа.

- Возможность идеально подогнать такой аппарат под собственные требования и специфику работы.

- Ремонт и переоснащение станка можно делать самостоятельно, не обращаясь за помощью к соответствующим специалистам.

- Изготовленная продукция стоит в два раза дешевле, чем сделанная на заводском станке.

Стоит отметить, что самодельные устройства для гибки металла не всегда отличаются высоким качеством обработки деталей, но и заводские аппараты со средней и низшей ценовой категории тоже страдают от подобных пороков.

Основы создания

В первую очередь следует определиться с типом станка и найти подходящие чертежи для его изготовления. Затем, рассчитать необходимые габариты устройства и его производственные мощности. Детали для создания такого станка должны быть легкодоступными и дешевыми. В противном случае он может обойтись не дешевле заводского устройства.

Оптимальные технические характеристики для самодельного листогиба:

- Толщина металлических листов: медь – 1 мм, оцинковка – 0,6 мм, алюминий – 0,7 мм.

- Стартовое количество производственных циклов – 1000-1200.

- Предельная ширина металлической заготовки – 1 м.

- Предельный угол сгиба детали (без ручной доводки) – 120 градусов.

Кроме этого, при изготовлении станка в домашних условиях старайтесь большинство запчастей изготавливать самостоятельно или при помощи знакомых фрезеровщиков, сведите к минимуму количество деталей, которые придется покупать. При работе с самодельным устройством избегайте обрабатывать детали со специальных металлов. Особое внимание надо уделить качеству сварных соединений.

Чертеж нашего устройства

Выбирая схему для изготовления листогибочного станка в домашних условиях, руководствуйтесь собственными требованиями, а мы предлагаем чертеж и инструкцию по созданию устройства именно этого типа, как наиболее универсальную.

На рисунке изображены ключевые узлы и детали будущего станка:

- Деревянная подушка.

- Несущая балка (из швеллера) – 100-110 см.

- Боковушка с толщиной 8-9мм.

- Заготовка.

- Балка для прижима детали (из уголка) – 6-8 см.

- Траверсная ось, изготовленная из металлического прута толщиной 1 см.

- Траверса (уголок с толщиной 9-10 сантиметров).

- Рычаг для управления (диаметр – 1 сантиметр).

Это неокончательный вариант станка для гибки металла. Его можно дополнять и усовершенствовать самостоятельно и в соответствии с собственными требованиями. Например, траверсу, которая на чертеже изготовлена из уголка, можно сделать из швеллера, что добавит ей выносливости и повысит качество гибки.

Нюансы изготовления

Усиленная прижимная балка

Усиление этой детали необходимо в том случае, если вы собираетесь гнуть довольно толстые листы металла. Для работы с тонкими заготовками хватит и прижимной балки, изготовленной из обычного уголка. Со временем она может немного деформироваться, но ее всегда можно заменить.

Усилить балку для прижима деталей рекомендуют при помощи металлической планки, которую следует наварить на уголок. При этом ей надо придать угол 45 градусов. В этом случае она будет прилегать к уголку с максимальной плотностью, что значительно увеличит его рабочий ресурс.

При этом ей надо придать угол 45 градусов. В этом случае она будет прилегать к уголку с максимальной плотностью, что значительно увеличит его рабочий ресурс.

Особое внимание следует обратить на нижнюю кромку прижимной балки, которая формирует сгиб детали. Допускается определенная неровность этой части станка, но она не должна превышать половину толщины обрабатываемой детали. Сваривать балку следует исключительно перед фрезеровкой. В противном случае качество сгибаемых деталей будет значительно ниже.

Усиленные крепления станка

Поскольку надежное крепление листогибного станка к рабочей поверхности – важное условие качественной обработки деталей, то этому моменту необходимо уделить особое внимание. Классические элементы крепления (струбцины) имеют недостаточную надежность. От таких креплений можно отказаться следуя этой инструкции:

- Несущая балка должна выступать за пределы рабочего стола.

- Крепить балку к столу надо при помощи специальных болтов и фасонных гаек.

- На краях несущей балки следует сформировать специальные фаски.

После того как щеки (боковушки) будут устранены с конструкции станка, траверсу можно будет закрепить при помощи усиленных дверных петель. Рабочий ресурс у таких петель довольно большой, что позволяет сгибать внушительное количество заготовок.

Видео: как сделать гибочный станок?

Готовая конструкция

Усовершенствованный станок для гибки металла обладает следующими ключевыми элементами:

- Классическая прижимная балка.

- Прижимной маховик.

- Обычная траверса для сгиба заготовки.

- Усиленные крепления.

- Усовершенствованная несущая балка.

Вместо прижимных маховиков часто используют классические винты со специальными воротками, на которых обязательно должна быть резьба. Все дело в том, что сварка крайне отрицательно влияет на выносливость этих деталей.

Republished by Blog Post Promoter

Станок для гибки листового металла своими руками

Как сделать станок для гибки листового металла своими руками. Подробное описание процесса и чертежи гибочного станка.

Листогибочный станок – инструмент, отличающийся своей достаточно простой конструкцией, что, впрочем, нисколько не мешает ему демонстрировать потрясающую продуктивность и эффективность при выполнении гибочных работ. Именно о том, как изготовить подобное приспособление своими руками и с минимальными финансовыми вложениями, мы с вами сегодня и поговорим.

Технология гибки и её особенности

В процессе гибки металла происходит сжатие его внутренних слоёв с одновременным растягиванием наружных, при этом прикладываемое напряжение превышает максимально допустимое для этого листового металла напряжение. Как результат – лист металла перегибается на заранее выбранный угол. Степень деформации материала зависит от различных факторов, в первую очередь это его толщина, скорость проведения операции и требуемый угол изгиба. Да и о пластичности металла забывать не стоит.

Да и о пластичности металла забывать не стоит.

Хотелось бы обратить особое внимание, что гибка должна проводиться с полным соблюдением технологического процесса – малейшее отклонение может вызывать различные, в том числе и довольно существенные дефекты, сведя на нет все приложенные ранее усилия.

Материалы и инструменты

Для изготовления гибочного станка своими руками понадобится следующее:

- Сварочный агрегат;

- Стальная двутавровая балка;

- Уголок;

- Болты;

- Рукояти;

- Струбцины;

- Петли.

Изготовление станка своими руками – начальный этап

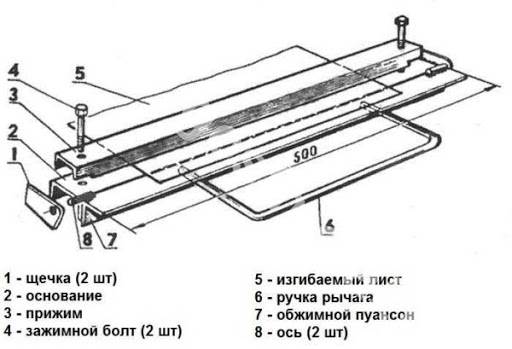

Самодельный гибочный станок включает в себя следующие узлы и компоненты (рис. 1):

- Основание;

- Прижим;

- Гайка-маховик;

- Обжимной пуансон с рычажной рукоятью;

- Струбцины, фиксирующие приспособление на верстаке.

Итак, чтобы сделать листогибочный агрегат своими руками следует в первую очередь озаботиться обустройством его основания, изготавливается которое из металлического швеллера №6,5 (можно и №8), длина которого не превышает 0,5 м (данный параметр можно подбирать по своему усмотрению).

Прижим, основу которого составляет уголок, позволяет сгибать листы на угол свыше 90°, что особенно актуально в ситуации, когда требуется фальцевое соединение листов. Конструкция самого прижима сварная, главный уголок под №5 усиливается посредством профиля из уголка №3. Для максимальной жёсткости толщина полок уголка должна быть не менее 5 мм. Длина прижима должна быть меньше основания примерно на 70 см, при этом на его торцах наваривают кронштейны из уголков №3, толщина стенки которых также составляет 5 мм (рис. 2).

Края уголка, особенно те, которые будут контактировать с металлом, зачищают напильником или же фрезеруют – так, чтобы они были параллельны основанию. Посредине каждого кронштейна высверливается отверстие на 8 мм.

Для обжимного пуансона используют уголок №5, который короче прижима на 10 см. Рычажную рукоять выгибают из прута арматуры, сечением 15 мм, придавая ей вид скобы, после чего сваривают с пуансоном. Из листа металла, толщина которого 5 мм, вырезают щёчки и высверливают в них отверстия на 10 мм.

С торцов рёбер пуансона убирают фаску – глубина 5 мм, длина 30 мм, что позволит установить стальные оси, выполненные из прута сечением в 10 мм. Направление привариваемых осей должно совпадать с ребром уголка. Подобные же фаски, но чуть больших размеров – длина 32 мм, глубина 6 мм, убирают и с рёбер основания.

Самодельный листогибочный станок – работы продолжаются

Продолжаем изготовление гибочного агрегата своими руками. Пришёл черёд предварительной сборки аппарата. Для этого пуансон и основание устанавливают в тисках, следя за тем, чтобы полка уголка и швеллера прибывали в единой плоскости по горизонтали. Оси пуансона дополняют щёчками, фиксируя их с помощью сварки или любым иным удобным способом.

Пробную гибку проводят на мягком листе металла (1 мм толщиной). Он укладывается на основание, а сверху его придавливают вальцы и прижим, прижимая к основе шпильками или струбцинами. В случае необходимости после пробных гибок проводят корректировку положения щёчек, после чего окончательно приваривают их на основание.

Через отверстия в кронштейнах высверливают отверстия на основании – сечение 8 мм, после чего нарезают в них резьбу М10. Отверстия в прижимах расширяют до 10 мм. Снизу в основание вкручивают болты, фиксируя их головки посредством сварки.

Основание с прижимом стягивается гайками М10 с подложенными под головки шайбами. Для обратного отжатия прижима используют предварительно одетые на болты пружины. Хотя и резиновые амортизаторы далеко не самый плохой выбор.

Для изготовления крепёжных струбцин также используют уголок №3. С их конструкцией можно ознакомиться на рисунке 3. На зажимных винтах М10 устанавливают опорные накладки, а сами струбцины посредством сварки монтируются возле щёчек на полке основания.

Покупка или самостоятельное изготовление – что выбрать

Вот собственно и всё. Мы с вами разобрались, как изготовить гибочный станок своими руками. Но возникает вопрос, а не проще ли купить в магазине уже готовый аппарат? Давайте посмотрим. Практика показывает, что преимущества самодельного станка более чем очевидны – заводские модели в подавляющем большинстве случаев достаточно габаритны и способны гнуть листовой металл до 3 м шириной, стоимость подобных устройств весьма и весьма существенная, а механический привод, которым они преимущественно оснащены, совсем не подходит для тонкой работы. Другое дело привод гидравлического типа, хотя стоимость подобного оборудования столь велика, что его задействование даже при выполнении постоянных работ в малых объёмах является нецелесообразным.

Другое дело привод гидравлического типа, хотя стоимость подобного оборудования столь велика, что его задействование даже при выполнении постоянных работ в малых объёмах является нецелесообразным.

Вот и получается, что кроме ручного привода для домашнего использования ничего и не остаётся. Он прост в устройстве и эксплуатации, затраты на его изготовление минимальны, сделать его вполне по силам самостоятельно и без задействования какого-либо специфического оборудования, при этом качество работы по многим параметрам ни в чём не уступает покупным моделям.

Создание станка для гибки листового металла

Сегодня мы подготовили статью на тему: «создание станка для гибки листового металла», а Анатолий Беляков подскажет вам нюансы и прокомментирует основные ошибки.

Содержание

- 1 Гибочный станок для листового металла своими руками: чертежи, видео

- 2 Станок для гибки металла – выбираем оборудование разумно!

Гибочный станок для листового металла своими руками: чертежи, видео

Собрать гибочный станок своими руками не так уж сложно: для этого можно использовать детали от других механизмов, а те комплектующие, которые необходимо изготовить дополнительно, можно заказать любому слесарю или тоже сделать самостоятельно. Если вы воспользуетесь запчастями от старого нерабочего оборудования и металлическими отходами, ваш самодельный станок обойдется вам практически даром, при этом по эффективности он будет мало чем уступать заводским моделям. При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм.

Если вы воспользуетесь запчастями от старого нерабочего оборудования и металлическими отходами, ваш самодельный станок обойдется вам практически даром, при этом по эффективности он будет мало чем уступать заводским моделям. При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм.

Гибочный станок для работы с длинными листами металла

Гибочный станок для листового металла отличается несложной конструкцией, но при этом позволяет формировать на тонколистовых заготовках достаточно точные изгибы. Используя такой станок, можно сгибать даже окрашенный и оцинкованный листовой металл.

Для изготовления основания гибочного станка, которое имеет сварную конструкцию, можно использовать швеллер №6 или №8, длина которого подбирается в зависимости от длины будущего устройства. Например, длина станка для гибки жести обычно не превышает 50 см. Чтобы на самодельном устройстве можно было изгибать заготовки на угол, превышающий 90°, необходимо предусмотреть прижим, для изготовления которого используют металлические уголки. Формирование таких углов загиба может потребоваться в том случае, если станок вам необходим для изготовления фальцев.

Формирование таких углов загиба может потребоваться в том случае, если станок вам необходим для изготовления фальцев.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

Схема самодельного листогиба

Основа прижима сваривается из уголков 50х50, а укрепляется изделиями 35х35. При этом толщина стенок используемых уголков должна быть не меньше 5 мм, только в таком случае получится обеспечить создаваемой конструкции требуемую массивность. Изготовленный таким образом прижим может успешно применяться для оснащения листогибочного станка, рабочая длина которого составляет 150 см. Прижим из уголков, которыми вы оснастите свой самодельный листогибочный станок, позволяет гнуть металл на угол до 135°. Этого вполне достаточно для того, чтобы сформировать на краях заготовки элементы фальцевого соединения.

Изготавливая из металлических уголков прижим станка, предназначенного для гибки металла, следует иметь в виду, что длина такого приспособления должна быть примерно на 7 см меньше, чем длина основания самого оборудования. На торцы прижимного устройства необходимо наварить крепежи-кронштейны, в качестве которых можно использовать уголки с размером полок 3х3 см. Посредине полок каждого уголка-кронштейна просверливают отверстия диаметром 8 мм. В том случае, если для изготовления таких кронштейнов используются уголки большего размера, общую длину прижимного устройства сокращают еще на 2–3 см, что даст возможность без ограничений разместить в нижней части гибочного оборудования прижимную пружину.

На торцы прижимного устройства необходимо наварить крепежи-кронштейны, в качестве которых можно использовать уголки с размером полок 3х3 см. Посредине полок каждого уголка-кронштейна просверливают отверстия диаметром 8 мм. В том случае, если для изготовления таких кронштейнов используются уголки большего размера, общую длину прижимного устройства сокращают еще на 2–3 см, что даст возможность без ограничений разместить в нижней части гибочного оборудования прижимную пружину.

Самодельное гибочное устройство размещается на своей станине или закрепляется на верстаке

Края прижимного устройства, которым будет оснащен ваш ручной станок, должны быть идеально ровными, без заусенцев и неровностей. Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки.

Важным элементом конструкции станка, предназначенного для выполнения гибки металла, является пунсон для обжима, который можно изготовить из уголка №5. Длина пунсона должна быть на 5–8 мм меньше, чем длина самого прижима. Для того чтобы пунсоном было удобно манипулировать, его необходимо оснастить рукояткой, которую можно изготовить из металлического прутка диаметром 14 мм, согнув его в форме скобы. Кроме того, на боковых частях пунсона необходимо зафиксировать две щечки, предварительно вырезав их из листового металла толщиной 5 мм. Для фиксации таких щечек в них высверливают отверстия диаметром 10 мм.

Длина пунсона должна быть на 5–8 мм меньше, чем длина самого прижима. Для того чтобы пунсоном было удобно манипулировать, его необходимо оснастить рукояткой, которую можно изготовить из металлического прутка диаметром 14 мм, согнув его в форме скобы. Кроме того, на боковых частях пунсона необходимо зафиксировать две щечки, предварительно вырезав их из листового металла толщиной 5 мм. Для фиксации таких щечек в них высверливают отверстия диаметром 10 мм.

Процесс установки петель

С ребер пунсона в торцевой части данного элемента снимаются фаски глубиной 5 мм и длиной 30 мм, которые необходимы для того, чтобы установить на металлогибочный станок стальные оси. Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов.

Прежде чем окончательно фиксировать все конструктивные элементы, из которых будет состоять ваш ручной гибочный станок, необходимо выставить их в правильном положении и проверить, насколько работоспособным является устройство. Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин.

Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин.

Пробная гибка листа оцинкованной жести

После того как все временные соединения выполнены, самодельный станок для гибки металла проверяют на подвижность конструктивных элементов. В том случае, если амплитуда перемещения пунсона достаточна для того, чтобы качественно загнуть металлический лист, конструктивные элементы гибочного станка соединяют окончательно, используя для этого сварку.

Следует иметь в виду, что извлекать готовую конструкцию из тисков можно только тогда, когда она полностью остыла после сварочных работ. Если пренебречь этим требованием, сваренную конструкцию может просто повести.

После того как вы собрали устройство для гибки листового металла своими руками, необходимо протестировать его на работоспособность. Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима. Выполняя пробную гибку, прижим станка можно временно притянуть к его основанию струбцинами или использовать для этих целей резьбовые шпильки с накладками.

Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима. Выполняя пробную гибку, прижим станка можно временно притянуть к его основанию струбцинами или использовать для этих целей резьбовые шпильки с накладками.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

Выполнив несколько пробных гибов, необходимо проверить, правильно ли по отношению к станине гибочного оборудования размещены щечки.

Если положение данных конструктивных элементов не совсем верное, его подправляют и только после этого приваривают их к станине основательно. Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

Установка зажимных болтов с пружинами

Чтобы болты, установленные на станине, легко входили в отверстия в кронштейнах прижимного механизма, их увеличивают до диаметра 10 мм. Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

В качестве рукояток привариваем к шляпкам болтов стержни

Собрав самодельный станок для гибки листового металла по вышеописанной методике, вы не зададитесь вопросом о том, как гнуть жесть или как согнуть окрашенный металл: даже оцинковка может обрабатываться на этом оборудовании с достаточно высокой эффективностью. Между тем есть у такого гибочного станка и ряд недостатков.

Между тем есть у такого гибочного станка и ряд недостатков.

- Конструкция крепления щечек и пунсона недостаточно хорошо продумана, в процессе работы гибочного станка данные элементы постоянно трутся друг о друга и, соответственно, активно изнашиваются. В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле.

- Гибочные станки вышеописанной конструкции не отличаются высокой производительностью и могут применяться только в том случае, если необходимо выполнить небольшой объем работ. Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Очень помогает изготовить такой станок своими руками видео. Что характерно, многие профессиональные жестянщики, собирающие станки для гибки листового металла практически из металлолома, предпочитают использовать в своей деятельности именно самодельное оборудование.

Гибочные станки роликового типа, отличающиеся более сложной конструкцией, также могут быть изготовлены самостоятельно. Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла. Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

На видео ниже показан процесс изготовления станка подобной конструкции для сгиба заготовок небольшой длины.

Станок для гибки металла – выбираем оборудование разумно!

Гибка листового металла представляет собой особую технологическую операцию, дающую возможность получать требуемые по конфигурации заготовки. Если для ее выполнения используется станок либо иное специальное оборудование, весь процесс происходит с минимальными усилиями со стороны человека.

Гибка металла своими руками чаще всего производится посредством элементарных конструкций. В быту для этих целей применяют обычный автомобильный домкрат. Он позволяет без серьезных затруднений изгибать тонкие трубы и листы, стержневую арматуру небольшого сечения. Еще проще использовать для гибки листового металла киянку, которая имеется у любого хозяина, и металлический уголок. Такое приспособление работает по простейшему принципу. Вы укладываете лист на уголок и загибаете его свободную часть ударами киянки.

Если в быту имеется необходимость в более-менее регулярном изгибании металлических изделий, можно создать самостоятельно даже простой станок. Его делают из струбцины, металлической прочной балки и уголка. Такое приспособление справляется с тонкими листами. Но для работы с прокатом большой толщины оно не подходит. На промышленных предприятиях, а также в небольших мастерских для гибки металла используют другое оборудование. Оно может быть пневматическим, электромеханическим либо гидравлическим. Производственный станок (иначе говоря – пресс) дает возможность работать с материалами любой твердости, толщины и прочности.

Производственный станок (иначе говоря – пресс) дает возможность работать с материалами любой твердости, толщины и прочности.

Оборудование для изгибания листового проката функционирует по разным принципам. Если используется пневматический станок, его узлы приводятся в действие давлением воздуха, электромеханический работает за счет специального механизма (кривошипно-шатунного). А гидравлическое оборудование функционирует благодаря напору жидкости. При этом любой пресс для гибки создает определенное усилие, которое и позволяет сгибать заготовку. Основным элементом подобной конструкции является траверса – балка укороченного типа, изготовленная из прочного металла. Она управляется специальными системами, в состав которых входят датчики.

А листогибочное оборудование последних модификаций и вовсе контролируется компьютерами. Последние программируют до миллиметра позицию траверсы и скорость ее хода. За счет этого станок с программным управлением гарантирует получение точно выверенных углов изгиба.

Оборудование для работы с металлом на профессиональном уровне принято делить на три типа. Согласно принятой классификации, станок для гибки металла может быть:

- Поворотным – оснащается подвижной и неподвижной плитами, а также особыми балками. Это оборудование используется для работы с заготовками сравнительно малых размеров и с несложным рельефом.

- Ротационным – снабжается вальцами, между которыми и происходит изгибание заготовки. Такой пресс идеален для обработки крупных по геометрическим параметрам изделий. Обычно его применяют для выпуска небольших объемов заготовок. Важный момент! Ротационный станок может быть переносным либо стационарным. Небольшие мастерские и предприятия, как правило, приобретают мобильное оборудование. Оно занимает меньше места и стоит дешевле стационарных агрегатов.

- Стандартным – оснащенным гидро- либо пневмоприводом. Подобные установки имеют в своей конструкции пуансоны и матрицу. Сгибание листового металла производится между этими узлами.

Стандартный пресс оптимален для изготовления больших партий однотипных изделий. Отметим, что на современных предприятиях большей популярностью пользуются гидравлические листогибы. По сравнению с пневматическими агрегатами они намного надежнее и проще в эксплуатации.

Стандартный пресс оптимален для изготовления больших партий однотипных изделий. Отметим, что на современных предприятиях большей популярностью пользуются гидравлические листогибы. По сравнению с пневматическими агрегатами они намного надежнее и проще в эксплуатации.

Стандартный гибочный пресс (и пневматический, и гидравлический) требует постоянного присутствия оператора. Все операции на нем выполняются человеком. Оператор настраивает станок для гибки, подает на него заготовки, следит за их правильным положением во время работы агрегата. Поворотный пресс (как и ротационный) в этом плане намного удобнее в эксплуатации. Такое оборудование является автоматизированным. От оператора требуется лишь задать конкретный алгоритм процесса, все остальное сделает станок.

3 Популярное оборудование – обзор востребованных агрегатов

Многие предприятия используют гибочные машины немецкого производителя ThyssenKrupp. Любой пресс с маркировкой MetalMaster LBM обеспечивает качественное выполнение работ. Такое оборудование выпускается в трех разновидностях:

Такое оборудование выпускается в трех разновидностях:

- LBM 300 – пресс для заготовок большой (до 315 см) длины. Он без проблем обрабатывает алюминий толщиной 1,3 мм, нержавеющую сталь 0,5 мм, кровельный металл 0,8 мм.

- LBM 250 – работает с изделиями не длиннее 265 см. По техническим возможностям идентичен вышеописанному агрегату.

- LBM 200 – пресс для заготовок протяженностью не более 215 см. Используется для гибки алюминия толщиной 1,7 мм, кровельной стали 1 мм и нержавейки 0,7 мм.

Под брендом MetalMaster выпускаются и более современные агрегаты для гибки металла. Они оснащаются программным управлением и дают возможность обрабатывать листы большой толщины (до 15 мм) и длины (до 15 м). На такие листогибы устанавливаются сменные инструменты (разные комплекты матриц и пуансонов), за счет чего на них можно изгибать широкую номенклатуру заготовок. Наиболее известным поворотным и ротационным оборудованием ThyssenKrupp признаются модели серии HPN, CNC и HPJ-K.

Достойным конкурентом немецких агрегатов на российском рынке считаются гидравлические установки Ermaksan. Эти листогибы созданы для скоростной, качественной и высокоточной гибки. На них монтируется превосходное ЧПУ, которое значительно упрощает работу с большим количеством различных заготовок. На данный момент совсем не сложно найти те листогибочные приспособления, которые идеально подойдут для нужд различных потребителей.

Использование листового металла в сооружении индивидуальных домов обрело большое распространение, благодаря этому для этого нужны станки для гибки листового металла собственными руками.

Использование данного материала поясняется высокой технологичностью, относительно заниженной ценой и большой надежностью металлических конструкций.

При обустраивании кровли доводится делать козырьки для воды из листа металла.

Изделия данного профиля можно выбрать у посторонних исполнителей, но доступнее и быстрее будет сделать собственными руками. Для этого применяется листогибочный станок.

Для этого применяется листогибочный станок.

Конструктивно такой аппарат может быть простым. Все нужные материалы и комплектующие компоненты легко отыскать в хозяйственных магазинах.

Благодаря физическим свойствам металлов и сплавов, гнуть можно исключительно пластические материалы.

Чугунные изделия или закаленной стали для гибки совсем не годятся, так как владеют невысокой пластичностью и высокой хрупкостью.

1 — основание; 2 — гайка-маховичок; 3 — прижим; 4 — изгибаемый лист; 5 — струбцина; 6 — обжимной пуансон.

Операция по загибанию установленного участка не просит резки или обработки термическим способом.

Изгибание листового металла – это действие, в результате которого железный лист принимает конкретную форму объема.

Нужно знать, что при сгибании листа слои снаружи металла растягиваются, а внутренние сжимаются. Если заправить в станок через чур толстый лист, то на сгибе снаружи может появиться трещина.

Чтобы подобного не было, исходную деталь необходимо приготовить. Для этого ее подвергают конкретному виду обработки термическим способом – отпуску или отжигу. Подобные операции делаются нечасто.

Для этого ее подвергают конкретному виду обработки термическим способом – отпуску или отжигу. Подобные операции делаются нечасто.

В основном для гибки подбираются подобные изделия, которые можно сделать с использованием этой технологии.

Сгибание имеет ряд положительных качеств перед сварочным соединением или иным вариантом изготовления детали.

В их числе необходимо выделить:

- высокую продуктивность;

- изделие не имеет шва и считается цельным;

- на месте сгиба не появляется коррозия.

В числе минусов необходимо выделить, что процесс ручной гибки потребует значительных трудозатрат.

Если исполнять ручной изгиб листового металла, то для этого потребуются слесарные тиски, молоток и киянка. Хорошего качества при подобном наборе инструментов достигнуть тяжело.

Для постоянного производства деталей без резки и сварки этот метод не подойдет.

Когда для бытовых потребностей нужны изделия хорошего качества, прекрасным решением будет выполнить листогибочный станок собственными руками.

Сегодня оборудование для индивидуального использования и для малого бизнеса выполняется в масштабах промышленности.

Станок для гибки листов или для их резки можно купить в магазине. При малом бюджете легче сделать рукодельный.

Операция гибки металла считается конечным шагом в процедуре изготовления детали. Если она окажется выполнена с плохим качеством, то деталь окажется бракованной.

Все предыдущие инновационные переделы от резки до разрезания окажутся напрасными. Благодаря чему производственная компания понесет убытки.

Для того чтобы выполнить подобную ситуацию недопустимой, нужно издавать хорошие и производительные аппараты.

Такой станок зовется листогибом или листогибным прессом.

На рынке в наше время представлены листогибы следующих видов:

- гидравлические;

- механичные;

- пневматические;

- ручные.

Ручной станок применяется для штучного и мелкосерийного производства.

На производственных линиях больших компаний ставятся универсальные аппараты, которые настраиваются на конкретную операцию.

Для нарезания заготовок применяются гильотинные ножницы. Для того чтобы давать получившейся заготовке нужную форму, применяются листогибные прессы с пневматическими пуансонами.

Заготовку помещают между матрицей и пуансоном, который приводится в действие при помощи пневматического привода. Этим методом создают детали из металлических листов толщиной до 5 мм.

Станок с поворотным прессом предназначается для обработки мелких деталей с непростым рельефом.

Листогибочное оборудование делится на мобильное и стационарное. Неподвижные станки применяются на больших фирмах для изготовления высоких объемов продукции.

Мобильные аппараты предназначаются для производства некоторых деталей на стройке или при проведении ремонта объекта. Мобильный станок для загиба листового металла можно сделать собственными руками.

Многовековая опыт говорит, что рукодельный аппарат, сделанный правильно инженерного подхода, ничем ни в чем не уступает заводским аппаратам.

Чтобы собрать такой станок, требуется установленный комплект инструментов и материалов.

В отличии от аппаратов производственного изготовления, которые рассчитаны на отделку металла приличной толщины, рукодельный листогиб применяется во время изготовления штучных и мелкосерийных деталей.

Изделия очень часто гнутся из листового алюминия, меди и тонколистовой стали. Идеальная толщина листов колеблется в границах 0,5-0,8 мм. С листом большей толщины трудится тяжело.

1 — основание, 2 — задняя щечка, 3 — изгибаемый лист, 4 — прижим, 5 — зажимной болт, 6 — обжимной пуансон, 7 — ручка-рычаг, 8 — ось, 9 — швеллер для крепежа в тисках

Это можно объяснить тем, что тут применяется ручной привод, мускульная сила человека.

Чтобы дать изделию очень высокую надёжность, при помощи станка можно создать добавочное ребро жесткости. И при этом избежать резки полос для этого ребра.

Механизм листогибного станка построен на простом принципе. Заготовка крепится на основании прижимной рамой. Заготовка – это лист металла.

Выступающая часть листа, которую требуется загнуть на установленный угол, лежит на поворотной балке. Необходимо лишь развернуть эту балку и металл «загнется».

Необходимо лишь развернуть эту балку и металл «загнется».

Поворотная колода подымается и опускается собственными руками. В станках производственного изготовления эта функция делается при помощи электрического двигателя или гидравлического пресса.

Предельный угол загиба вполне может составлять 180 градусов. Это изготавливается в 2 приема. За один операционный цикл можно загнуть лист на 120 градусов.

В зависимости от конструкции самодельного станка, прижим заготовки делается разнообразными вариантами. В довольно обычном механизме применяется уголок из стали.

Предлагается применять уголок с толщиной полок не меньше 5 мм.

Во время изготовления прижимной рамы понадобится аппарат для сварки для нарезания деталей по размерам и дрель, для того чтобы высверлить отверстия под установочные болты.

Все сделать операции собственными руками не составляет огромного труда. При условиях, что есть установленный навык работы с металлом.

Нужно только подобающим образом приготовиться к установке листогибного станка.

Основным компонентом станка для гибки металла считается основание. В виде основы можно взять швеллер, длина которого подбирается по усмотрению мастера.

Для того чтобы обеспечить обязательные условия для работы, этот швеллер прикрепляют на станине. Или приваривают к нему ножки. Главное, чтобы данная конструкция обладала высокой стойкостью.

Во время изготовления прижимного устройства собственными руками предлагается применять два уголка — №5 и №3.

Их следует объединить между собой при помощи сварки так, чтобы в сечении появилась твёрдая фигура треугольника.

Подобная конфигурация гарантирует жесткость и надежность прижима.

Обжимной пуансон очень часто производят из уголка №5. Его длина обязана быть меньше, чем у прижимного устройства на 10 мм.

Увеличивающий рычажок можно выполнить из круглого прутка или арматуры. Он содержит форму скобы и варится к пуансону.

Это соединение необходимо сделать с хорошими качествами прочности, так как нагрузка на него предельная.

Не во всех ситуациях, во время работы с рулонным металлом, появляется необходимость отрезать изделия которые уже готовы.

Для нарезания металла после обработки на станок для гибки ставится роликовый нож.

Этот узел затрудняет конструкцию в общем и потому его используют нечасто.

Станок для гибки, собранный собственными руками, должен владеть такими параметрами:

- стойкость;

- удобство в работе;

- защищенность.

По собственной конструкции станок для гибки металла считается механизмом очень высокой опасности.

Во время работы на станке нужно віполнять подобающие эксплуатациионные правили и техники безопасности. Тем более при исполнении резки заготовок.

в начале работы нужно выверить исправность главных узлов.

Доступ сторонних лиц к станку нужно строго уменьшить.

Применение листового металла в строительстве индивидуальных домов получило широкое распространение, поэтому для этих целей требуются станки для гибки листового металла своими руками.

Применение этого материала объясняется высокой технологичностью, относительно низкой ценой и высокой надежностью конструкций из металла.

При обустройстве кровли приходится изготавливать отливы для воды из металлического листа.

Изделия такого профиля можно заказать у сторонних исполнителей, но дешевле и быстрее будет изготовить своими руками. Для этих целей используется листогибочный станок.

Конструктивно такой агрегат может быть простым. Все необходимые материалы и комплектующие элементы легко найти в магазинах хозяйственных товаров.

Согласно физическим характеристикам металлов и сплавов, изгибать можно только пластические материалы.

Изделия из чугуна или закаленной стали для гибки совершенно не годятся, поскольку обладают низкой пластичностью и высокой хрупкостью.

1 — основание; 2 — гайка-маховичок; 3 — прижим; 4 — изгибаемый лист; 5 — струбцина; 6 — обжимной пуансон.

Операция по загибанию определенного участка не требует резки или термической обработки.

Изгибание листового металла – это действие, в результате которого металлический лист принимает определенную объемную форму.

Надо знать, что при сгибании листа наружные слои металла растягиваются, а внутренние сжимаются. Если заправить в станок слишком толстый лист, то на сгибе с наружной стороны может образоваться трещина.

Чтобы такого не происходило, исходную деталь нужно подготовить. Для этих целей ее подвергают определенному виду термической обработки – отпуску или отжигу. Такие операции выполняются редко.

В основном для гибки выбираются такие изделия, которые можно изготовить с применением данной технологии.

Сгибание имеет ряд преимуществ перед сварочным соединением или другим способом изготовления детали.

В их числе следует отметить:

- высокую производительность;

- изделие не имеет шва и является цельным;

- на месте сгиба не образуется ржавчина.

В числе недостатков следует отметить, что процесс ручной гибки требует значительных трудозатрат.

Если выполнять ручной загиб листового металла, то для этого понадобятся слесарные тиски, молоток и киянка. Высокого качества при таком наборе инструментов добиться сложно.

Для регулярного производства деталей без резки и сварки такой способ не подходит.

Когда для бытовых нужд требуются изделия высокого качества, лучшим решением будет сделать листогибочный станок своими руками.

Сегодня оборудование для индивидуального применения и для малого бизнеса производится в промышленных масштабах.

Станок для гибки листов или для их резки можно приобрести в магазине. При ограниченном бюджете легче изготовить самодельный.

Процедура гибки металла является конечным этапом в процессе изготовления детали. Если она будет выполнена с низким качеством, то деталь окажется бракованной.

Все предыдущие технологические переделы от резки до раскроя окажутся напрасными. В результате чего производственная компания понесет убытки.

Для того чтобы сделать такую ситуацию недопустимой, необходимо выпускать надежные и производительные агрегаты.

Такой станок называется листогибом или листогибным прессом.

Сегодня на рынке представлены листогибы следующих типов:

- гидравлические;

- механические;

- пневматические;

- ручные.

Ручной станок используется для штучного и мелкосерийного производства.

На производственных линиях крупных компаний устанавливаются многофункциональные агрегаты, которые настраиваются на определенную операцию.

Для резки заготовок используются гильотинные ножницы. Для того чтобы придавать полученной заготовке требуемую форму, применяются листогибные прессы с пневматическими пуансонами.

Заготовку помещают между матрицей и пуансоном, который приводится в действие с помощью пневматического привода. Таким способом формируют детали из листов металла толщиной до 5 мм.

Станок с поворотным прессом предназначен для обработки мелких деталей со сложным рельефом.

Листогибочное оборудование подразделяется на мобильное и стационарное. Стационарные станки используются на крупных предприятиях для производства больших объемов продукции.

Мобильные агрегаты предназначены для изготовления отдельных деталей на стройке или при ремонте объекта. Мобильный станок для загиба листового металла можно изготовить своими руками.

Многолетняя практика показывает, что самодельный агрегат, изготовленный по всем правилам инженерного подхода, ничем не уступает заводским агрегатам.

Чтобы собрать такой станок, требуется определенный набор материалов и инструментов.

В отличие от агрегатов заводского изготовления, которые рассчитаны на обработку металла большой толщины, самодельный листогиб используется при изготовлении штучных и мелкосерийных деталей.

Изделия чаще всего гнутся из листового алюминия, меди и тонколистовой стали. Оптимальная толщина листов колеблется в пределах 0,5-0,8 мм. С листом большей толщины работать трудно.

1 — основание, 2 — задняя щечка, 3 — изгибаемый лист, 4 — прижим, 5 — зажимной болт, 6 — обжимной пуансон, 7 — ручка-рычаг, 8 — ось, 9 — швеллер для крепления в тисках

Это объясняется тем, что здесь используется ручной привод, мускульная сила человека.

Чтобы придать изделию повышенную прочность, с помощью станка можно сформировать дополнительное ребро жесткости. И при этом избежать резки полос для этого ребра.

Механизм листогибного станка основан на простом принципе. Заготовка фиксируется на основании прижимной рамой. Заготовка – это лист металла.

Выступающая часть листа, которую требуется загнуть на определенный угол, лежит на поворотной балке. Нужно только повернуть эту балку и металл «загнется».

Поворотная балка поднимается и опускается своими руками. В станках заводского изготовления эта функция выполняется с помощью электродвигателя или гидравлического пресса.

Максимальный угол загиба может составлять 180 градусов. Это делается в два приема. За один операционный цикл можно загнуть лист на 120 градусов.

В зависимости от конструкции самодельного станка, прижим заготовки выполняется разными способами. В самом простом механизме применяется стальной уголок.

Рекомендуется использовать уголок с толщиной полок не менее 5 мм.

При изготовлении прижимной рамы потребуется сварочный аппарат для резки деталей по размеру и дрель, для того чтобы просверлить отверстия под установочные болты.

Сделать все операции своими руками не составляет большого труда. При условии, что имеется определенный навык работы с металлом.

Необходимо только должным образом подготовиться к сборке листогибного станка.

Главным элементом станка для гибки металла является основание. В качестве основы можно взять швеллер, длина которого выбирается по усмотрению мастера.

Для того чтобы обеспечить необходимые условия для работы, этот швеллер крепят на станине. Или приваривают к нему ножки. Важно, чтобы эта конструкция обладала высокой устойчивостью.

При изготовлении прижимного устройства своими руками рекомендуется использовать два уголка — №5 и №3.

Их необходимо соединить между собой с помощью сварки таким образом, чтобы в сечении образовалась жесткая фигура треугольника.

Такая конфигурация обеспечивает жесткость и надежность прижима.

Обжимной пуансон чаще всего изготовляют из уголка №5. Его длина должна быть меньше, чем у прижимного устройства на 10 мм.

Усиливающий рычаг можно сделать из круглого прутка или арматуры. Он имеет форму скобы и приваривается к пуансону.

Это соединение нужно выполнить с высокой прочностью, поскольку нагрузка на него максимальная.

В некоторых ситуациях, при работе с рулонным металлом, возникает необходимость отрезать готовые изделия.

Для резки металла после обработки на станок для гибки устанавливается роликовый нож.

Этот узел усложняет конструкцию в целом и потому его применяют редко.

Станок для гибки, собранный своими руками, должен обладать следующими характеристиками:

- устойчивость;

- удобство в работе;

- безопасность.

По своей конструкции станок для гибки металла является механизмом повышенной опасности.

При работе на станке необходимо соблюдать соответствующие правила эксплуатации и техники безопасности. Особенно при выполнении резки заготовок.

Особенно при выполнении резки заготовок.

Перед началом работы необходимо проверить исправность основных узлов.

Доступ посторонних лиц к станку необходимо строго ограничить.

Автор статьи: Анатолий Беляков

Добрый день. Меня зовут Анатолий. Я уже более 7 лет работаю прорабом в крупной строительной компании. Считая себя профессионалом, хочу научить всех посетителей сайта решать разнообразные вопросы. Все данные для сайта собраны и тщательно переработаны для того чтобы донести в удобном виде всю требуемую информацию. Однако чтобы применить все, описанное на сайте желательно проконсультироваться с профессионалами.

✔ Обо мне ✉ Обратная связь

Оцените статью:

Как сделать Roller Bender

Как сделать Roller Bender

- Post Автор: Vijay Suthar

- Post Olded: 20 апреля 2020

- Post Category: Металлические проекты

9000 2

Введение:

Metal Project

Роликовый гибочный станок – это механическое устройство или приспособление с тремя роликами, которые используются для формирования дуги окружности из металлического стержня или стержня. Ролики свободно вращаются вокруг трех параллельных осей, расположенных с равномерным шагом по горизонтали. Два внешних ролика захватывают нижнюю часть материала, в то время как внутренний ролик, положение которого регулируется, прижимает верхнюю часть материала.

Ролики свободно вращаются вокруг трех параллельных осей, расположенных с равномерным шагом по горизонтали. Два внешних ролика захватывают нижнюю часть материала, в то время как внутренний ролик, положение которого регулируется, прижимает верхнюю часть материала.

В этом механизме после того, как стержень первоначально вставлен в приспособление, средний ролик вручную опускается и прижимается к стержню или стержню с помощью винтового механизма. Это вызывает пластическую и упругую деформацию стержня или стержня.

Основной проблемой, с которой сталкиваются люди, занимающиеся различными металлическими проектами, является гибка металлических деталей. Причина, по которой эта проблема возникает во время этих проектов, заключается в том, что для изгиба металлических деталей требуется большое давление, прочность и точность. Есть много машин, которые можно использовать для достижения этой цели, но стоимость очень высока. Поэтому решил сделать для себя. Конструкция этого роликогибочного станка более удобна для всех, относительно доступна по цене, чрезвычайно полезна и наполнит чувством радости и удовлетворения людей, которые хотят продуктивно проводить свое время.

Используемые детали:

- Канал L-образного сечения шириной 1,25”*1,25” (толщина 5 мм) длиной 9 дюймов для основания

- Канал L-образного сечения шириной 1,25”*1,25 (толщина 5 мм) длиной 5”

- L — Секционный канал шириной 1,25”*1,25” (толщина 5 мм) длиной 2”

- 2 Кол-во металлических деталей 2”*7” (толщина 10 мм)

- Металлическая деталь 2”*2” (толщина 10 мм)

- Металлическая деталь 5 ”*2” (толщина 10 мм)

- Металлическая деталь 5”*1” (толщина 5 мм)

- 4 Подшипники № 6301-2RS

- Болт M12 (длина 5 дюймов) с 2 гайками

- Болт M10 (длина 3 дюйма) с гайкой

- 3 болта с шестигранной головкой M12 (длина 3 дюйма) с гайками

- 5 болтов с шестигранной головкой M8 (длина 1 дюйм)

- 2 болта с шестигранной головкой M4 (длина 1 дюйм)

- Цилиндрический металлический элемент (диаметр 1,5 дюйма) с отверстием 12,5 мм Шаг, чтобы сделать роликовый гибочный станок, это резка всех металлических частей до нужного размера.

Вы можете увидеть все размеры режущих деталей в разделе «используемые детали». В этом станке для гибки металла я использовал 4 подшипника в качестве ролика, а также один цилиндрический металлический элемент диаметром 1,5 дюйма. Этот цилиндрический металлический элемент представляет собой средний ролик, который вручную опускается и прижимается к стержню или стержню с помощью винтового устройства.

Вы можете увидеть все размеры режущих деталей в разделе «используемые детали». В этом станке для гибки металла я использовал 4 подшипника в качестве ролика, а также один цилиндрический металлический элемент диаметром 1,5 дюйма. Этот цилиндрический металлический элемент представляет собой средний ролик, который вручную опускается и прижимается к стержню или стержню с помощью винтового устройства.Этап 2: Сборка всех режущих частей

Это второй этап изготовления вальцового станка, сборка всех режущих частей. Для сборки деталей я использовал болты с шестигранной головкой, для сборки режущих частей я не делал никаких сварных швов. 4 подшипника прикреплены к основанию (швеллер L-образного сечения 1,25”*1,25” (толщина 5 мм), длина 9” для основания), металлическая деталь 5”*2” (толщина 10 мм) и 2 металлических детали 2”*7” (толщина 10 мм) с помощью шестигранных болтов M12 (длина 3 дюйма).

Реклама

Также прикрепите швеллер L-образного сечения шириной 1,25”*1,25 (толщина 5 мм) и длиной 5” с другой стороны металлических деталей размером 2”*7” с помощью 4 болтов с внутренним шестигранником M10.

Следующим шагом является сборка болта M12 (длина 5 дюймов) с 2 гайками и средним роликом (цилиндрическая металлическая деталь (диаметром 1,5 дюйма) и отверстием 12,5 мм).

Этот болт M12 обеспечивает винтовое соединение для ручного опускания и прижатия среднего ролика к стержню или стержню, а в конце прикрепите ручку для вращения среднего ролика.

Рукоятка крепится к среднему ролику с помощью 2 болтов с внутренним шестигранником М4 (длиной 1 дюйм). Я использовал болт M10 (длина 3 дюйма) с гайкой, металлическую деталь 5 дюймов * 1 дюйм (толщина 5 мм) и деревянную цилиндрическую деталь для изготовления ручки.

Реклама

Шаг 3: Готов к использованию

Теперь роликогибочный станок готов к использованию. В этом механизме после того, как стержень первоначально вставлен между тремя роликами, средний валик вручную опускается и прижимается к стержню или стержню с помощью винтового устройства. Это вызывает пластическую и упругую деформацию стержня или стержня.

Стержень между тремя роликами примет форму кубического многочлена, который приближается к дуге окружности. Затем три ролика вращаются, перемещая планку вместе с ними. Для каждого нового положения часть стержня между тремя роликами принимает кубическую форму, измененную конечными условиями, налагаемыми соседними участками стержня. Когда достигается любой конец стержня, сила, приложенная к центральному ролику, постепенно увеличивается, вращение вала меняется на противоположное, и по мере продолжения процесса прокатки форма стержня становится более близкой к дуге окружности, постепенно, в течение ряда проходов, необходимых для доведения дуги стержня до нужного радиуса.

Для лучшего понимания посмотрите видео ниже.

Объявление

Теги: самодельный вальцегибочный станок, самоделки, самодельный вальцегибочный станок, сделать вальцегибочный станок, металлогибочный станок, металлогибочный станок, металлообработка проекты

САМОПРОГОННЫЙ СТАНОК МОДЕЛИСТ-КОНСТРУКТОР

Категории Наша мастерская

Листогибочные станки — это устройства, специально предназначенные для гибки тонкого металла в формы, которые используются в различных приложениях, таких как карнизы, кондиционеры и т. д. Эта статья поможет вам сконструировать гибочный станок из листового металла. работа средней сложности, если вы из тех, кто предпочитает все делать самостоятельно.

Шаг 1

Выберите достаточно прочные материалы, которые удовлетворят ваши потребности в процессе. Стальная пластина 0,6 см с фиксацией позволит согнуть 14 стальных пластин длиной около 0,9 м. Это размер для этого устройства. Вот перечень некоторых материалов, применяемых для построения осточертело:

- ¼ Лист стальной холоднокатаный, одна штука 7Х42, другая 14Х48;

- ¼ «X2» уголок, два 14 дюйма, один кусок 42 дюйма, другой – 48;

- Стальная труба 0,6 см длиной около 18 дюймов;

- Стальные болты 1/2″X1 1/2″ с гайками и шайбами, по 4 штуки;

- 1/2 ″ x1 1/2 ″ Стальные гладкие стержни, вам понадобится 2.

Шаг 2

Зона с разреза края квадратные и гладкие. Приложите лист шириной 14 дюймов к пилочке или верстаку — так все детали будут закреплены.

Шаг 3

Поместите лист (7 дюймов на 42 дюйма) на 14-дюймовый лист с передними краями и одинаковым расстоянием с каждого конца. Зажмите листы, если вы хотите предотвратить их движение во время последующих шагов. Шаг 4 и готовьте их на тарелке шириной 7 дюймов. Они будут выполнять роль зажимной петли при сборке гибочного станка.

Шаг 5

Поместите 42-дюймовую пластину с 2-дюймовым уголком на верхнюю часть 7-дюймовой широкой пластины, поместите ее в центр угла между двумя концами центр листа и сварить на месте однодюймовый шов на расстоянии 20,3 см друг от друга. Это будет напрягать пластину, когда металлическая часть сжимается.

Шаг 6

Предварительно 2 отверстия на месте двух 14-дюймовых деталей: одно возле переднего края пластины шириной 14 дюймов, а другое возле заднего края. Расположение этих болтов неточное, но было бы лучше, если бы они были размещены на одной линии друг с другом и на каждом конце. Установите болты на 1,3 см в каждое отверстие и неплотно прикрутите уголок к пластине.

Ступень 7

Выемка на каждом конце под углом 1,3 см, шириной 1,3 см и глубиной 2,5 см, предназначена для размещения пальцев. Их точное расположение определяется выравниванием гибочного станка, как вы узнаете позже, но вы должны быть в состоянии разместить их 2 стержня в центре угла. 9Шаг 8 железный угол. Сюда впишутся шарнирные болты.

Шаг 9

Приварите один из гладких стержней к одной из выемок, которые вы сделали в этой области.

Это должно простираться до ¾ дюйма (или более) конца угла. Держите его максимально прямо к углу железного уголка — так он сможет свободно вращаться после установки.

Это должно простираться до ¾ дюйма (или более) конца угла. Держите его максимально прямо к углу железного уголка — так он сможет свободно вращаться после установки.Шаг 10

Установите штифт, просто предварительно вставив его в отверстие, которое вы просверлили. Затем сделайте линию с отверстием на противоположном конце. Затем приварите его к уголку железной булавки.

Шаг 11

Вставьте стальную трубу шириной 5/16 дюйма и глубиной 2 дюйма, чтобы она скользила вниз по верхнему углу . Поместите его в центр угла и приварите на место. 9Шаг 12 образом, с высокой степенью жесткости. Шаг 13 Это позволит вам замедлиться и скользить по кускам листового металла между 7- и 14-дюймовыми пластинами, удерживая болты и вращая направляющую трубку, чтобы согнуть металл.

Еще один вариант гибочного станка показан на схеме.

Самодельные инструменты для листогибочного пресса — хорошая идея?

Должны ли операции по гибке сильно зависеть от самодельных инструментов? Это зависит от того, пишет гуру гибочного пресса Стив Бенсон. При правильном изготовлении и правильном применении самодельные листогибочные прессы могут быть очень удобными и такими же практичными, как и инструменты заводского изготовления. Изображения предоставлены

В: Я устроился на новую работу в качестве руководителя отдела листогибочных прессов в крупной ремонтной мастерской. На моей предыдущей работе мы время от времени использовали самодельные инструменты, но это не было повседневной практикой. На моей новой работе я обнаружил, что компания не только разрешает, но даже поощряет самодельные инструменты в цеху. Наш отдел контроля качества даже использует несколько самодельных инструментов для проверки деталей. На мой взгляд, такая практика не может быть правильной.

Я несколько раз обсуждал с менеджерами преимущества высококачественных измерительных инструментов и изложил все причины, по которым считаю это плохой практикой. У них всегда есть контрапункт, который звучит разумно, но я все еще не верю ему. Ежедневные дебаты продолжаются.

Надеюсь, вы поможете прояснить этот вопрос: кто прав, когда приходится полагаться на самодельные инструменты? Это хорошая идея? Ваши идеи по этой теме могут помочь нам в просвещении. Спасибо за ваше время. Я читаю вашу колонку каждый месяц и многому научился. С вашим знанием листового металла, вы, казалось, были идеальным человеком, чтобы спросить.

A: Самодельные инструменты делятся на три категории. В первую входят рабочие и калибровочные инструменты, помогающие выполнять операции, например, боковой упор. Второй тип помогает вам измерять или квалифицировать деталь, чтобы убедиться, что операция и деталь соответствуют спецификациям. Это могут быть радиусные или угловые датчики с зенковкой.

В-третьих, это операционные инструменты, помогающие в работе станка, такие как крепления циферблатных индикаторов и специальные инструменты.

В-третьих, это операционные инструменты, помогающие в работе станка, такие как крепления циферблатных индикаторов и специальные инструменты.Измерительные инструменты

Штифтовые калибры . Они измеряют фланец от элемента до линии сгиба — немного мастерства старой школы, которое все еще ценно сегодня (см. , рис. 1 ). Когда вызванный размер находится от элемента до линии сгиба, и вы измеряете элемент, чтобы найти изгиб, размер сохраняется, и любая ошибка попадает между элементом и краем. Измерьте от края до линии сгиба, и любая ошибка появится в вызванном размере.

Боковой упор . Боковой упор — это правый или левый боковой упор вдоль станины или оси Z тормоза. Деталь прижимается к заднему упору, чтобы удерживать размер, в то время как боковой упор удерживает предыдущие фланцы, тиснения, крепежные детали и другие элементы из-под пуансона.

Измеритель изгиба . Это помогает совместить размеченную линию сгиба с центром радиуса пуансона (см.

Рисунок 2 ). Его можно сделать из квадратного токарного резца, установленного на его край и срезанного на одном конце. При размещении на V-образной матрице урезанная часть калибра образует вертикальную линию, которую оператор использует для совмещения размеченной линии сгиба с центром сгиба.

Рисунок 2 ). Его можно сделать из квадратного токарного резца, установленного на его край и срезанного на одном конце. При размещении на V-образной матрице урезанная часть калибра образует вертикальную линию, которую оператор использует для совмещения размеченной линии сгиба с центром сгиба.Измерительные инструменты

Вы можете довольно легко изготовить различные измерительные инструменты, если у вас есть доступ к лазеру. На самом деле, все, кроме одного из приведенных ниже примеров, можно легко разрезать на месте.

Измеритель радиуса . После того, как вы сделаете свою первоначальную программу для резки радиуса на лазере, вам нужно только масштабировать вашу лазерную программу вверх или вниз, чтобы создать датчик для радиуса, который вам нужно измерить. Во многих отношениях это лучше, чем покупка набора манометров обычных дюймовых или метрических размеров. Большинство из нас в наши дни гнут воздухом, и когда мы формируем заготовку воздухом, внутренний радиус получается в процентах от отверстия штампа.

Этот плавающий радиус редко будет одним из фиксированных значений из купленного набора датчиков. Изготовив собственные измерители радиуса, вы сможете точно подобрать их к нужному радиусу детали (см.0338 Рисунок 3 ).

Этот плавающий радиус редко будет одним из фиксированных значений из купленного набора датчиков. Изготовив собственные измерители радиуса, вы сможете точно подобрать их к нужному радиусу детали (см.0338 Рисунок 3 ).Правило . С помощью лазера вы можете вырезать линейку точного размера и нанести точные отметки, которые вам нужны, будь то дюймовые или метрические. Это так же точно, как правило среднего магазина. Возможно, он не так точен, как инструмент инспекционного класса, но он достаточно близок ко многим ситуациям в цеху (см. , рис. 4, ).

Рис. 1. Этот штифтовой датчик изготовлен из листового металла и опоры PEM.

Стальные шарики . Вы можете использовать стальные шарикоподшипники различных размеров, чтобы скосить отверстие, немного изменив его диаметр. Если отверстие слишком большое или немного не соответствует размеру, эти стальные шарики могут быть инструментом, который вам нужен для сохранения прототипа детали (см.

Рисунок 5 ).

Рисунок 5 ).Угломер с зенковкой . Опять же, их легко резать лазером и просто использовать. Как и нестандартные калибры радиуса, вы можете обрезать их до точного угла зенковки, который вам нужно измерить (см. 9).0338 Рисунок 6 ).

Операционные инструменты

Крепление циферблатного индикатора . Допустим, вы хотите проверить задний упор на точность и повторяемость, или вам нужно отрегулировать задний упор вручную на станке без ЧПУ. Циферблатный индикатор — это как раз подходящий инструмент, но для его установки на станину листогибочного пресса потребуется еще один специальный, хотя и очень простой инструмент. Это не что иное, как установочный штифт, приваренный к болту, который входит в любое из многочисленных отверстий с резьбой на большинстве станин листогибочного пресса (см. 9).0338 Рисунок 7 ).

Маленький пуансон и матрицы . Если вы формируете очень тонкий материал и вам нужно очень узкое отверстие матрицы, например, 0,035 дюйма, у вас могут возникнуть проблемы с его поиском.

На рис. 8 показан 0,500-дюймовый. квадратный стержень с двумя узкими V-образными канавками, образующий миниатюрный двойной V-образный штамп, который защелкивается в специальном держателе. Держатель изготовлен из твердого уретана и рассчитан на монтажную рейку европейского типа.

На рис. 8 показан 0,500-дюймовый. квадратный стержень с двумя узкими V-образными канавками, образующий миниатюрный двойной V-образный штамп, который защелкивается в специальном держателе. Держатель изготовлен из твердого уретана и рассчитан на монтажную рейку европейского типа.Вы, вероятно, не сможете найти пуансон для этой работы в каталоге инструментов. Здесь я использовал тонкую линейку, предназначенную для вырезания картонных коробок по форме (см.0338 Рисунок 9 ), эффективно выполняя пуансон с нулевым радиусом. Вы можете обрезать линейку до нужной вам длины и даже добавить ушки, вырезы и другие элементы, необходимые для формирования детали. Вам также потребуется изготовить держатель для пуансона, напоминающий европейский клиновой блок, или нестандартный держатель для строгального станка.

Центрирование такого маленького пуансона на таком маленьком штампе требует исключительно точной настройки, гораздо более тонкой, чем обычный процесс центрирования. Вы можете сделать это, снова изготовив держатель, который крепится к станине листогибочного пресса и удерживает головку микрометра, которая крепится к самодельному инструменту, который зажимается на монтажной рейке штампа.

Это позволяет перемещать рельс внутрь и наружу на 0,0001 дюйма. инкременты (см. Рисунок 10 ).

Это позволяет перемещать рельс внутрь и наружу на 0,0001 дюйма. инкременты (см. Рисунок 10 ).Но подождите… это еще не все. У вас есть инструмент, крепления и регуляторы, но вы все еще не можете видеть пуансон и матрицу, когда центрируете инструменты. Опять же, вы можете обратиться к самодельному ответу.

Как отцентрировать пуансон с нулевым радиусом в V-образной матрице шириной 0,035 дюйма? Голову между кроватью и бараном, конечно, не засовываешь. Но вы можете получить увеличительную линзу с правильным фокусным расстоянием для процесса центрирования. Вам понадобится пара блоков, вырезанных для установки на европейский рельс (или любой другой тип рельса, который у вас есть), чтобы удерживать небольшую веб-камеру. Теперь с помощью нескольких мониторов для просмотра можно центрировать инструментарий (см. Рисунок 11 ).

Уретановые матрицы . Вы можете изготовить небольшой набор инструментов из уретана с отклоняющими планками и воздушным каналом под пластиной для уменьшения усилия формования (см.

, рис. 12 ).

, рис. 12 ).Инструмент для косынки . Допустим, вам нужно сформировать косынку, ребро жесткости, перпендикулярное изгибу. Этот маленький драгоценный камень поможет вам создать изгибы со складками, просто поместив его между двумя секциями инструмента. Небольшие прокладки с обеих сторон позволяют материалу вытекать из косынки. Косынка инструмент в Рисунок 13 изготовлен из нержавеющей стали. Просто обрежьте его до размера немного меньше высоты инструмента, и он готов к работе.

Рис. 3. Самодельный радиусомер можно обрезать так, чтобы он соответствовал точному радиусу, необходимому для вашей детали.

Помните о нагрузке, которой косынка будет подвергаться во время использования. Тоннаж будет сконцентрирован на кромке косынки и может быть встроен в монтажную рейку или станину станка. Лучше всего разместить защитную полосу под обеими сторонами штампа и по всей его длине, приподняв инструмент достаточно, чтобы защитить его.