Самодельный токарный станок: Токарный станок своими руками – особенности изготовления самодельного станка по металлу + Видео

Содержание

Самодельный токарный станок по металлу — Дом, дача, огород. — Каталог статей

Многие узлы и детали этого самодельного станка для обработки металлических деталей аналогичны тем, что были использованы в токарном станке по дереву. Поэтому по ходу описания будут ссылки к предыдущей публикации.

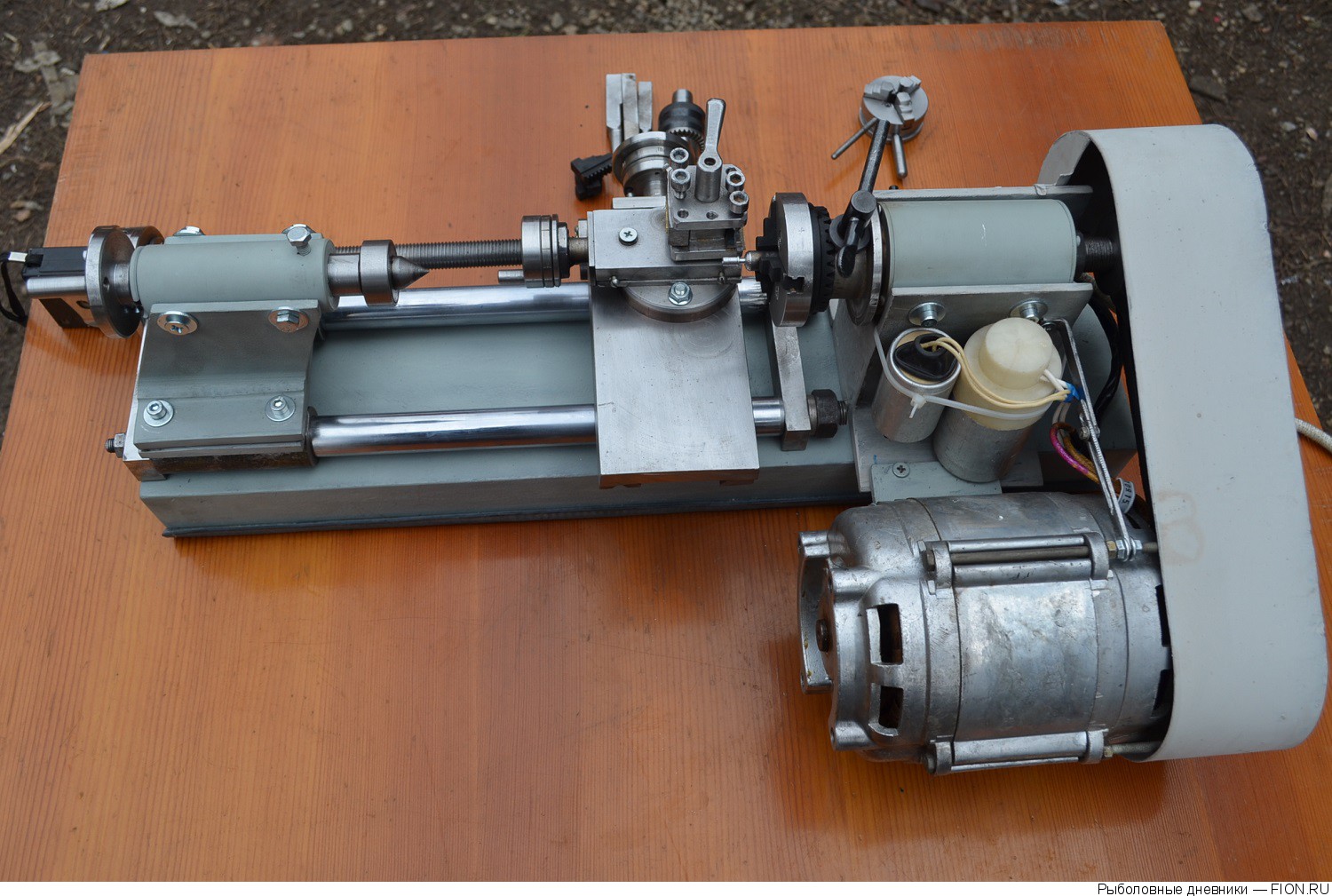

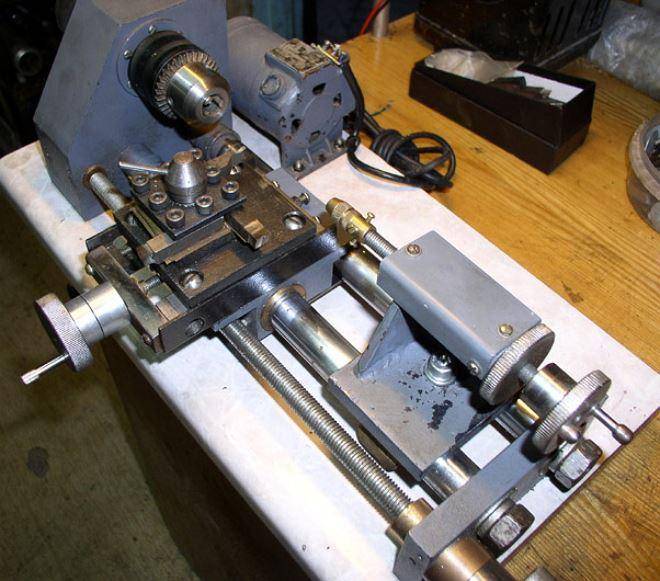

Два коротких 7 и два длинных швеллера 1 соединены между собой так, что образуют жесткую прямоугольную раму или, как ее еще называют, станину станка. На левом конце рамы укреплена неподвижная передняя бабка 9, а на правом конце опора 12. И передняя бабка, и опора имеют втулки, в которые вставлена ходовая труба 2. Она названа так потому, что по ней перемещаются задняя бабка 3 и суппорт 5.

Шпиндель передней бабки такой же, как и у токарного станка по дереву. Для закрепления деталей на нем устанавливаются поводковый патрон или планшайба 14. Приводится во вращение он от электрического двигателя 8 с помощью клиноременной передачи. Мощность двигателя 500 Вт или немного больше с частотой вращения вала до 3000 мин-1.

При обработке древесины токарь держит резец руками. При точении же металла поступать так нельзя — усилия, возникающие при снятии металлической стружки столь велики, что удержать резец не хватит силы. Поэтому его крепят в резцедержателе, который должен перемещаться как вдоль обрабатываемой детали от одной бабки к другой (обычно от задней к передней), так и поперек. Резцедержатель устанавливается на суппорте и перемещается поперек него по направляющим типа «ласточкин хвост», а суппорт движется вдоль станка вращением ходового винта 13, закрепленного в подшипниках на передней бабке 9 и опоре 12. На правом конце винта предусмотрен небольшой маховичок 5. Вращая его рукой, и перемещают суппорт в нужном направлении. А чтобы выдержать точность, за маховичком установлено кольцо с делениями. Шаг резьбы равен 2 мм, а при повороте ходового винта на одно деление суппорт переместится на 0,05 мм. Отсчитывать перемещение резца на большие расстояния будет удобнее, если около каждой четвертой риски (а их всего 40) нанести цифры 0,2, 0,4 мм и т. д. Чтобы не запоминать, с какой цифры началась обработка, кольцо сделано поворотным. В начале обработки ноль на риске кольца устанавливается против риски на опоре ходового винта. После этого кольцо закрепляют специальным винтом.

д. Чтобы не запоминать, с какой цифры началась обработка, кольцо сделано поворотным. В начале обработки ноль на риске кольца устанавливается против риски на опоре ходового винта. После этого кольцо закрепляют специальным винтом.

Рис. 4. Детали самодельного токарного станка по металлу.

Кроме резцедержателя, на суппорте установлен лампа 10 в защитном колпаке-отражателе и сетчатый экран 11, защищающий токаря от стружки.

При точении длинных деталей трудно получить одинаковый диаметр по всей длине — от усилия резца дёталь прогибается. В этом случае рекомендуется использовать люнет 16, опорные кулачки которого подпирают обрабатываемую деталь. Люнет передвигается по опорной трубе вдоль детали и закрепляется в нужном положении, как и задняя бабка.

Для сбора стружки под рамой станка устанавливается поддон 4.

Рис. 5. Детали самодельного токарного станка по металлу.

Корпуса передней и задней бабок станка немного длиннее аналогичных корпусов токарного станка по дереву. Поэтому для прочности рекомендуется соединять детали корпуса между собой с помощью сварки. Чтобы избежать перекосов от внутренних напряжений в сварных швах, лучше сварить из двух швеллеров длинную колонну. Только потом от нее отрезаются заготовки нужной длины. На этих заготовках проводится разметка центров будущих отверстий. Особенно тщательно следует разметить отверстия под шпиндель, пиноль и втулки.

Поэтому для прочности рекомендуется соединять детали корпуса между собой с помощью сварки. Чтобы избежать перекосов от внутренних напряжений в сварных швах, лучше сварить из двух швеллеров длинную колонну. Только потом от нее отрезаются заготовки нужной длины. На этих заготовках проводится разметка центров будущих отверстий. Особенно тщательно следует разметить отверстия под шпиндель, пиноль и втулки.

Шпиндель, детали его крепления и шкивы у станков одинаковые, поэтому делать новые необязательно, если вы построили токарный станок по дереву. Подойдет по своим характеристикам и электрический двигатель.

Возможности станка можно существенно увеличить, если в дополнение к уже имеющемуся сделать еще один шпиндель для крепления стандартного трехкулачкового патрона.

Рис. 6. Суппорт самодельного токарного станка по металлу.

В пиноли задней бабки целесообразно предусмотреть конические отверстия (так называемый конус Морзе). Они бывают разного размера. Для самодельного токарного станка подойдет отверстие под конус № 1. Его размеры приведены на рисунке 4. В него удобнее устанавливать различные приспособления и инструменты, имеющие конический хвостик. Конус Морзе проще всего изготовить специальной разверткой.

Они бывают разного размера. Для самодельного токарного станка подойдет отверстие под конус № 1. Его размеры приведены на рисунке 4. В него удобнее устанавливать различные приспособления и инструменты, имеющие конический хвостик. Конус Морзе проще всего изготовить специальной разверткой.

Чтобы легче было извлекать инструмент, винт, перемещающий пиноль, необходимо удлинить, для чего на его конце необходимо проточить цилиндрический хвостовик диаметром 7 мм.

Задняя бабка фиксируется на раме специальной рукояткой. При повороте винт прижимает ее с помощью вкладыша к ходовой трубе. Такое же устройство используется для фиксирования пиноли и люнета. Все перечисленные узлы состоят из одинаковых деталей, и изготовить их не составит труда. Постарайтесь добиться, чтобы поверхность деталей была гладкая, с минимальными зазорами между собой.

Рис. 7. Измерения с помощью часового индикатора.

Корпуса обеих бабок, суппорта и опоры проще всего изготовить из швеллеров № 12 и 14 с плоскими полками. Для ходовой трубы подойдет стальная труба с наружным диаметром 70 мм и толщиной стенки 5 мм. Ходовые винты необходимо выточить из качественной стали. Подшипники для них изготавливаются из бронзы. Маховички могут быть сделаны из любого алюминиевого сплава. На прочие детали идет конструкционная сталь, например сталь Ст. 45. Отрезая заготовки, не забудьте оставить припуски на обработку и подгонку деталей.

Для ходовой трубы подойдет стальная труба с наружным диаметром 70 мм и толщиной стенки 5 мм. Ходовые винты необходимо выточить из качественной стали. Подшипники для них изготавливаются из бронзы. Маховички могут быть сделаны из любого алюминиевого сплава. На прочие детали идет конструкционная сталь, например сталь Ст. 45. Отрезая заготовки, не забудьте оставить припуски на обработку и подгонку деталей.

Вы можете встретить затруднения при изготовлении суппорта, имеющего направляющие типа «ласточкин хвост». Но работу можно упростить, разделив сложную деталь на два отдельных, более простых элемента. Между собой они собираются на винтах М8 или М10 с потайной головкой.

Ходовые винты нарезаются плашкой. Если есть возможность использовать токарный винторезный станок, то лучше конечно, воспользоваться им и нарезать трапецеидальную резьбу. Такие винты и работают лучше, и меньше изнашиваются. Напоминаем, что на всех ходовых винтах резьба должна быть левой, чтобы при вращении маховичков резец перемещался в том же направлении, что и у заводских станков.

В конструкции станка есть детали, изготовленные из крупных заготовок. К ним относятся резцедержатель, узлы его перемещения, патрон и многие другие. Но можно поступить проще, сделав их составными.

Рис. 8. Детали к самодельному токарному станку по металлу.

Точность станка зависит не только от точности изготовления отдельных деталей, но и от точности сборки. Эту операцию следует проводить в следующей последовательности. Вначале в переднюю бабку установите узел шпинделя. Затем саму бабку закрепите на ходовой трубе болтом Ml0, для чего посередине опорной втулки просверлите отверстие и нарежьте резьбу. Оси шпинделя и ходовой трубы должны быть строго параллельны. Достигается это тщательной обработкой места крепления фланца опорной втулки и установкой прокладок. Параллельность измеряется с помощью часового индикатора, как показано на рисунке 7. Добившись необходимой точности, приступайте к сборке рамы станка. Она, как помните, состоит из двух коротких 7 и двух длинных швеллеров 1. Установите на раме переднюю бабку 9 и спору 12. Поставьте на место ходовую трубу 2. Прежде всего добейтесь параллельности направляющих поверхностей длинных швеллеров и ходовой трубы по всей рабочей длине. Когда требуемая точность будет достигнута, в коротких швеллерах рамы просверлите по четыре отверстия под болты. Ответные им отверстия в корпусах передней бабки 9 и опоры 12 сверлятся с припуском в минус 0,1—0,2 мм для последующей обработки их разверткой. Заметим, что сверлить отверстия в корпусах все сразу не нужно. Сначала воспользуйтесь одним отверстием в швеллере как кондуктором для сверла и просверлите соответствующее отверстие в корпусе. Затем оба отверстия совместно расточите разверткой. Точность взаимного расположения узлов еще раз проверьте и, если никаких отклонений нет, вставьте болт и наверните на него гайку. После этого еще раз убедитесь в точности положения узлов и только тогда приступайте к сверлению следующего отверстия. Если случайно будет допущена ошибка, то не отчаивайтесь — ее можно исправить, просверлив отверстие в другом месте, или рассверлите его под болт большего размера.

Установите на раме переднюю бабку 9 и спору 12. Поставьте на место ходовую трубу 2. Прежде всего добейтесь параллельности направляющих поверхностей длинных швеллеров и ходовой трубы по всей рабочей длине. Когда требуемая точность будет достигнута, в коротких швеллерах рамы просверлите по четыре отверстия под болты. Ответные им отверстия в корпусах передней бабки 9 и опоры 12 сверлятся с припуском в минус 0,1—0,2 мм для последующей обработки их разверткой. Заметим, что сверлить отверстия в корпусах все сразу не нужно. Сначала воспользуйтесь одним отверстием в швеллере как кондуктором для сверла и просверлите соответствующее отверстие в корпусе. Затем оба отверстия совместно расточите разверткой. Точность взаимного расположения узлов еще раз проверьте и, если никаких отклонений нет, вставьте болт и наверните на него гайку. После этого еще раз убедитесь в точности положения узлов и только тогда приступайте к сверлению следующего отверстия. Если случайно будет допущена ошибка, то не отчаивайтесь — ее можно исправить, просверлив отверстие в другом месте, или рассверлите его под болт большего размера. Закончив работу, не забудьте установить под гайки упругие стальные шайбы.

Закончив работу, не забудьте установить под гайки упругие стальные шайбы.

Рис. 9. Детали к самодельному токарному станку по металлу.

Далее приступайте к установке задней бабки. Проследите, чтобы не произошло смещения осей шпинделя и пиноли задней бабки, иначе при точении вместо цилиндрической будет получаться коническая поверхность. Добейтесь, чтобы оси шпинделя и пиноли лежали на одной прямой, которая, в свою очередь, должна быть параллельна поверхности ходовой трубы. Установите опорную планку, предохраняющую бабку от проворачивания. Грубая регулировка должна производиться передвижением планки, точная — подбором толщины стальных прокладок. При совмещении центр шпинделя должен совпасть с центром пиноли. Правильно отрегулированная бабка должна легко — от руки — перемещаться по ходовой трубе. Качество сборки проверьте часовым индикатором.

При сборке суппорта не требуется высокая точность. Прежде всего установите и отрегулируйте ходовые втулки так, чтобы горизонтальная поверхность корпуса при перемещении была параллельна оси ходовой трубы. Затем установите и отрегулируйте положение опорных планок. Если станок будет эксплуатироваться интенсивно, то для облегчения ремонта и регулирования сделайте планки разъемными — по типу тех, что установлены на задней бабке.

Затем установите и отрегулируйте положение опорных планок. Если станок будет эксплуатироваться интенсивно, то для облегчения ремонта и регулирования сделайте планки разъемными — по типу тех, что установлены на задней бабке.

Далее приступайте к установке ходовой гайки и ходового винта. Для выполнения этой операции нужно осторожно снять передний длинный швеллер, чтобы не сбить настройку станины. Наверните гайку на винт и предварительно закрепите его на суппорте. Затем установите подшипники винта на передней опоре. Регулируя взаимное положение гайки, винта и подшипников, добейтесь легкости хода суппорта по всей длине. Последняя операция — установка механизма перемещения резцедержателя. Особой сложностью эта операция не отличается. Нужно только добиться, чтобы резцедержатель перемещался строго перпендикулярно оси ходовой трубы. Закончив работу, установите передний длинный швеллер на свое место.

Станок готов. Теперь следует его покрасить. Красить нужно осторожно, чтобы краска не попала на те детали станка, по которым скользят бабка и суппорт. Будет лучше, если перед покраской вы покроете их толстым слоем консистентной смазки.

Будет лучше, если перед покраской вы покроете их толстым слоем консистентной смазки.

Перед работой станок обязательно нужно закрепить на прочном массивном столе или верстаке. Нельзя начинать работу, не убедившись, что деталь в патроне зажата крепко. Для точения следует применять правильно и остро заточенные резцы. Не пытайтесь останавливать станок руками или какими-либо предметами. Нужно дождаться, пока шпиндель остановится сам. Перед работой наденьте на глаза очки и плотно застегните манжеты на рукавах. Работать в незастегнутой рубашке, в галстуке, с непокрытой головой недопустимо. Перед тем, как включить станок, проверьте, смазан ли он. Шпиндель смазывается жидкой смазкой, а пиноль и направляющие — консистентной. Окончив работу, уберите стружку и протрите ветошью все неокрашенные детали станка.

Приложение к «ЮТ» № 4 1986 г.

Самодельный токарный станок по дереву (27 фото изготовления)

Самоделки

тому назад 277 просмотра

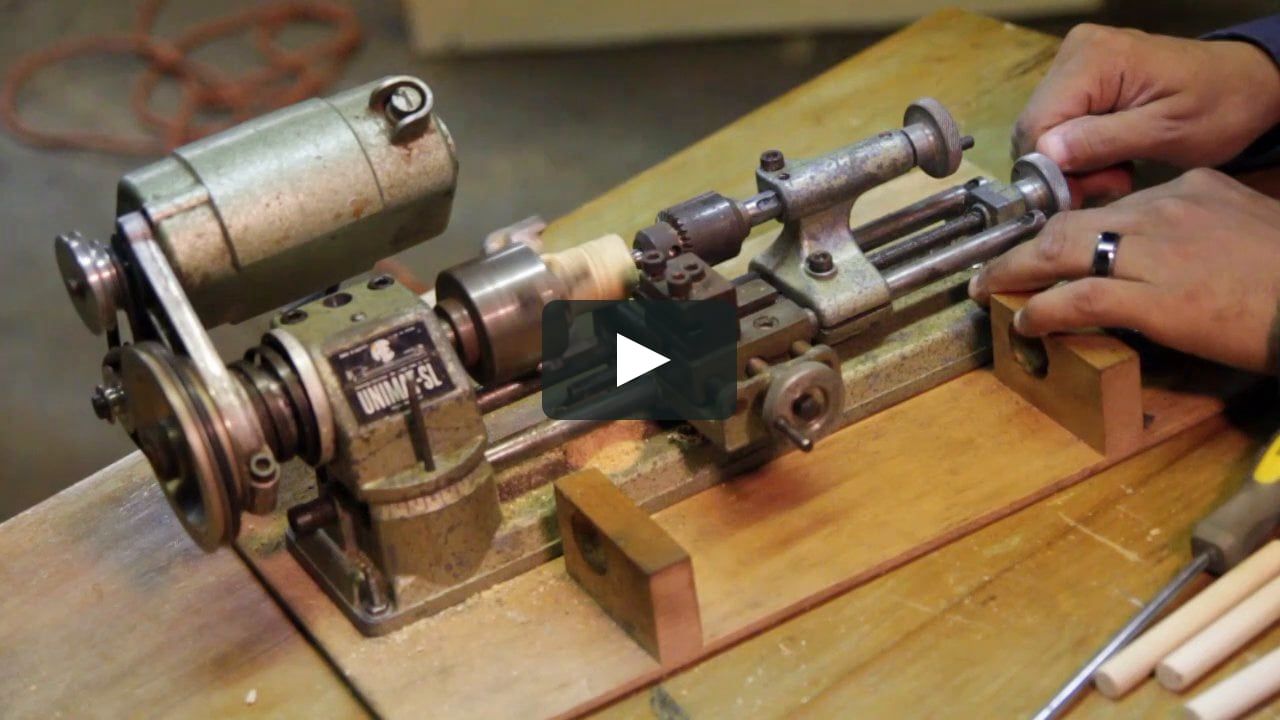

Простой самодельный токарный станок по дереву сделанный из болгарки:

подробные фото по изготовлению станка.

Приветствую! Чтобы вытачивать красивые рукояти на инструмент, ножки стульев, балясины для перил и прочие деревянные изделия, достаточно самодельного токарного станка. Себестоимость его изготовления при закупке материалов в металлоприемке будет очень низкой. В качестве же привода можно использовать болгарку, которая и так имеется почти у каждого.

Содержание статьи

Понадобятся материалы для изготовления станка:

- Швеллер;

- редуктор от сломанной болгарки;

- болты, гайки М14;

- уголки 20х20 мм, 50х50 мм;

- полоса или листовая сталь сечением от 6 мм

- болгарка.

Процесс изготовления токарного станка

Станина станка изготавливается из швеллера. Он отрезается такой длины, чтобы иметь возможность обрабатывать интересующие вас заготовки.

В швеллере вырезается продольный паз для скольжения болтов М14. Он должен получиться ровным, так что его не помешает обработать напильником.

Из такого же швеллера подготавливается отрезок длиной 20-25 см.

В нем нужно просверлить отверстия, чтобы прикрутить редуктор от сломанной болгарки. В центре этой заготовки со смещением под один край нужно будет также сделать отверстие 14 мм. Это будет задняя бабка станка.

К каретке с редуктором привариваются уголки, чтобы она могла скользить по станине. Затем ее нужно закрепить к последней болтом М14.

Теперь нужно сделать прижим, который в дальнейшем позволит фиксировать заготовки. Для этого из толстой полосы сваривается уголок. На одной его стороне нарезается резьба под болт М14, у второй делается просто отверстие, чтобы прикрутить ее к станине станка через паз.

К торцу станины приваривается отрезок швеллера. Сверху его нужно заглушить, приварив полосу, в которой делается отверстие для крепления болгарки.

Теперь используя удлиненную гайку М14, необходимо соединить шпиндель редуктора на станке с болгаркой. Это позволит ее правильно выставить, и сварить крепление из двух пластин. В итоге болгарка прикручивается с помощью штатных отверстий для съемной ручки. Снизу она будет держаться болтом вкрученным через заглушку в швеллере, а сверху болтом завернутым через скобу из полосы.

В итоге болгарка прикручивается с помощью штатных отверстий для съемной ручки. Снизу она будет держаться болтом вкрученным через заглушку в швеллере, а сверху болтом завернутым через скобу из полосы.

Далее предстоит сделать подручник. Для этого берется отрезок полосы, в котором прорезается продольный сквозной паз. К нему приваривается под прямым углом короткий отрезок полосы. И уже на последний вваривается упор из уголка. Полученная деталь прикручивается к станине.

Чтобы крепить станину к рабочему столу, нужны ножки. Для этого от уголка 50х50 мм необходимо отрезать 2 заготовки превосходящие длиною на 10 см ширину швеллера. Их уголки с одной стороны срезаются. Края второй стороны просверливаются. Затем детали привариваются к станине.

Шпиндель редуктора от болгарки нужно заточить под конус. На самой УШМ так делать нельзя. Чтобы ее не портить, можно просто навернуть одну ее штатную шайбу на шпиндель до упора, а затем зажать вторую, предварительно вставив в нее 2 самореза.

В итоге можно упираться в заготовку с одной стороны этими шурупами, а с другой заточенным шпинделем. Зажимается все очень просто, наворачиванием болта на сваренном угольнике, который размещается за кареткой с редуктором.

Теперь подрегулировав упор для резца, и запустив болгарку, можно очень быстро обточить заготовку. Производительность такого токарного станка очень высокая. Если же болгарка имеет регулятор оборотов, или ее через него запускать, то будет вообще отлично.

В этом видео, автор подробно показывает как изготовить станок своими руками

СЛУЧАЙНЫЕ СТАТЬИ

Как сделать люстру из бутылок и сантехнических деталей Показываю люстру из стеклянных булок как очередной вариант использования «разрезанных» бутылок. Как…

тому назад 312 просмотра

Как самому сделать ароматизатор в машину? Я хочу поделиться своим опытом создания простых и полезных ароматизаторов в машину своими руками. …

…

тому назад 254 просмотра

Буквально совсем недавно, жидкие обои появились в продаже. Сегодня этот тип обоев приобрел большую популярность благодаря простоте и разнообразию. Давайте…

тому назад 207 просмотра

Процесс хоть и не простой, но вполне осуществимый. Если, конечно, вы не хотите браться за это дело сами, то можете…

тому назад 297 просмотра

Штукатурка является общеизвестным материалом, который используется для проведения отделочных работ внутри и за пределами помещений, обеспечивая нужную фактуру и текстуру…

тому назад 268 просмотра

Установка металлопластиковых окон – прекрасное решение. Они обладают прекрасными звуко- и телпо изоляционными свойствами. Однако, это удовольствие не из дешевых.…

Однако, это удовольствие не из дешевых.…

тому назад 270 просмотра

Кто-нибудь делал самодельный удлинитель станины токарного станка?

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

-

Автор темы

Последняя минута -

Дата начала

Справка Служба поддержки UKworkshop.co.uk:

в последнюю минуту

Установленный член

#1

… как указано выше.. У меня есть Record DML 305, и я надеялся удлинить станину для дополнительного удлиненного шпинделя!

Джерри

маркеры

Установленный член

#2

Я не понимаю, почему вы не можете сделать анкерное положение задней бабки или точку крепления для задней бабки и прикрепить ее к верстаку.

Тазманиандевил

Установленный член

#3

Удлинитель станины для этого токарного станка можно купить в компании Record примерно за 120 фунтов стерлингов, если вы собираетесь регулярно точить более длинные детали. В качестве альтернативы, если это для разового или случайного использования, я не понимаю, почему вы не можете «Хит Робинсон» что-то из углового железа.

В качестве альтернативы, если это для разового или случайного использования, я не понимаю, почему вы не можете «Хит Робинсон» что-то из углового железа.

маркеры

Установленный член

#4

Если у вас есть место, удлинитель имеет то преимущество, что позволяет убрать заднюю бабку, когда вы ее не используете.

в последнюю минуту

Установленный член

#5

. …хорошие макросы, спасибо!

…хорошие макросы, спасибо!

ДжимБ

Установленный член

#6

Я сделал удлинитель для RPML300, просто прикрепив болтами два бруса со стальным стержнем наверху каждого отрезка к скамье. Стальные стержни были разнесены, чтобы взять заднюю бабку. Оформление заняло больше всего времени. Извините, нет фотографий.

Арлекин

Установленный член

#7

просто сделайте решительный шаг и сделайте один

не тот токарный станок, но мой все еще работает nova-1624-36-t55884. html

html

дятел

Установленный член

#8

Арлекин»:3ivyu8bb сказал:

просто сделайте решительный шаг и сделайте один

не тот токарный станок, но мой все еще крепкий nova-1624-36-t55884.htmlНажмите, чтобы развернуть…

Хорошая работа! :подмигнуть:

в последнюю минуту

Установленный член

#9

…спасибо H…понравился ваш метод!

Удлинитель кровати Jet 1220

- mrpercysnodgrass

- Токарная обработка дерева — Токарные станки

- Ответы

- 4

- просмотров

- 223

мрперциснодграсс

Устройство для поворота чаши DML-BR

- Hughanddana

- Токарная обработка дерева — Токарные станки

- Ответы

- 0

- просмотров

- 472

Hughanddana

DIRTY PRO TOOLS 400 Вт ТОКАРНЫЙ СТАНОК ПО ДЕРЕВУ

- richard6299

- Токарная обработка дерева — Токарные станки

- Ответы

- 1

- просмотров

- 192

- Ответы

- 0

- просмотров

- 330

Гэри Карпентер

продано

Токарный станок Axminster AC1218VS

- Пол Хэннаби

- На продажу

- Ответы

- 3

- просмотров

- 547

Пол Хэннаби

Делиться:

Фейсбук

Твиттер

Реддит

Пинтерест

Тамблер

WhatsApp

Электронная почта

Делиться

Связь

р

Hegner Foot or Hold Down Arm ‘тайна’

- Последнее: recipio

Прокрутка — спиральные пилы

Разместите фотографию последней вещи, которую вы сделали

- Последнее: BCS1980UK

Общая деревообработка

Новый маршрутизатор Mafell

- Последний: Distinterior

Общая деревообработка

Б

Помощь с дверями сарая

- Последний: BurtonST

Мастерские сборки и экскурсии

Пульт дистанционного управления для вытяжки

- Последняя версия: HamsterJam

Приспособления, наконечники и заводские инструменты

Что вы берете — замки/двери для ванных

- Последний: BucksDad

Общая деревообработка

Белая краска для инструментов Jet

- Последняя версия: BEE13

Общая деревообработка

г

Продано ПРОДАНО.

Маршрутизатор Rutlands R15 и новый забор Wnew. Без мотора. Цена снижена до 200 фунтов стерлингов за пару.

Маршрутизатор Rutlands R15 и новый забор Wnew. Без мотора. Цена снижена до 200 фунтов стерлингов за пару.- Последние: gaz44uk

Продажа

Верх

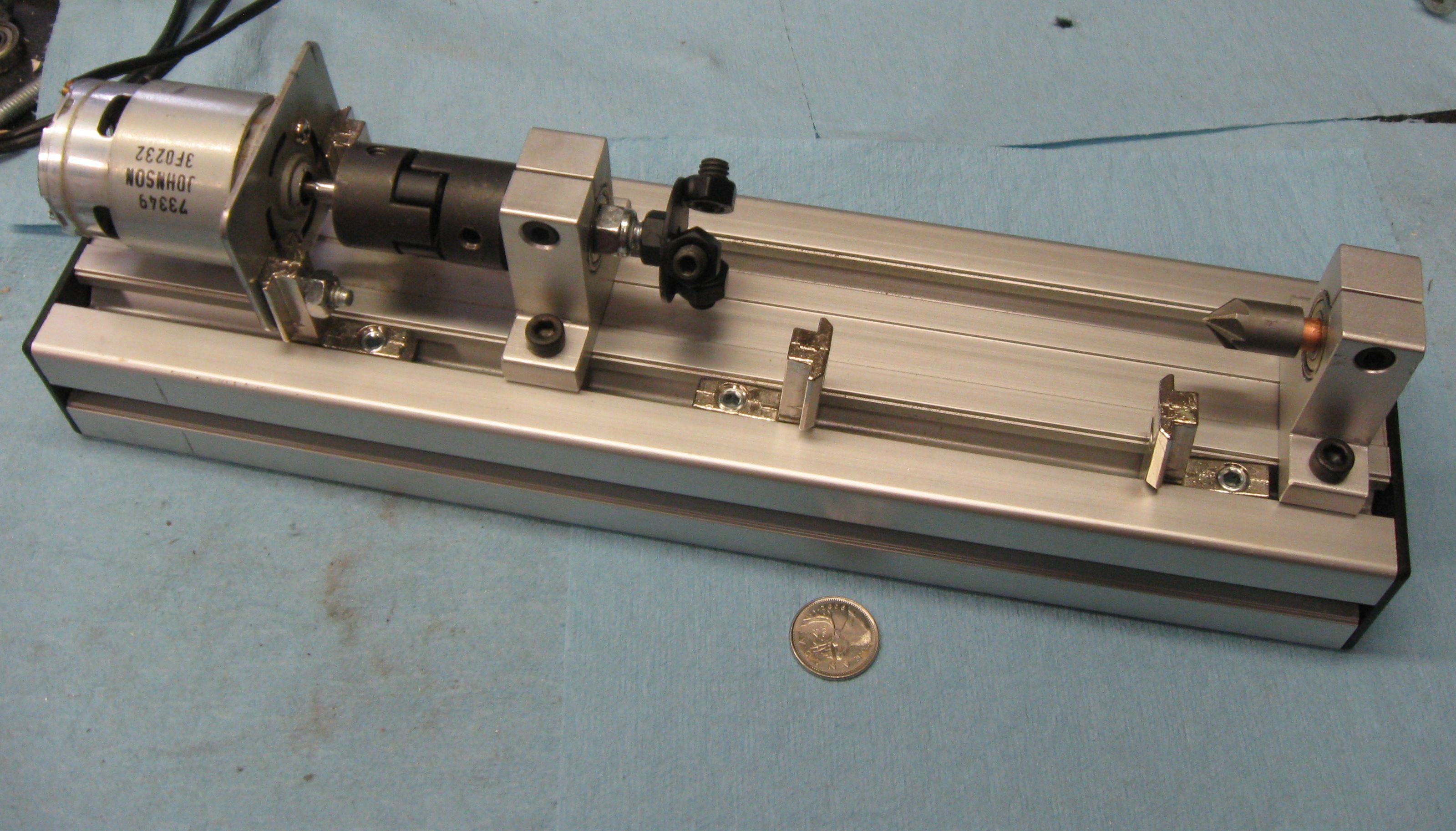

Самодельный дизайн передней бабки токарного станка | Хобби-машинист

Asaad399

Зарегистрировано

#1

Здравствуйте. Прошу помощи в проектировании самодельной бабки токарного станка. Теперь я остановился на конструкции шпинделя, как показано на модели. Но у меня есть 2 дизайна передней бабки на выбор. Первый представляет собой сплошное литье с посадочными местами для подшипников внутри него, а полукруглое удлинение наверху защитит от шестерен. Во втором случае крышки подшипников будут прикручены к основному литью. Цельный будет сложнее собрать и разобрать, например, для замены ремня. Второй легче моделировать и отливать, и он дает возможность регулировки, если я пропустил свои размеры на посадочных местах подшипников, а также упрощает сборку и обслуживание. Мнения пожалуйста. заранее спасибо

Но у меня есть 2 дизайна передней бабки на выбор. Первый представляет собой сплошное литье с посадочными местами для подшипников внутри него, а полукруглое удлинение наверху защитит от шестерен. Во втором случае крышки подшипников будут прикручены к основному литью. Цельный будет сложнее собрать и разобрать, например, для замены ремня. Второй легче моделировать и отливать, и он дает возможность регулировки, если я пропустил свои размеры на посадочных местах подшипников, а также упрощает сборку и обслуживание. Мнения пожалуйста. заранее спасибо

Александр МакГилтон

Зарегистрировано

#2

Чтобы получить наилучший конечный продукт, вам следует выбрать первый вариант. Цельная отливка будет иметь наилучшую жесткость, меньшую деформацию под нагрузкой, лучшее качество поверхности при воздействии вибрации. Точность при малой нагрузке будет такой же, если они оба расточены, а затем притерты или отточены, если это необходимо, после сборки. Что касается производства, то все зависит от того, какие станки есть в вашем распоряжении. Наличие двухсоставных держателей подшипников означает увеличение обрабатываемых поверхностей, увеличение количества операций и накопление ошибок при сборке.

Цельная отливка будет иметь наилучшую жесткость, меньшую деформацию под нагрузкой, лучшее качество поверхности при воздействии вибрации. Точность при малой нагрузке будет такой же, если они оба расточены, а затем притерты или отточены, если это необходимо, после сборки. Что касается производства, то все зависит от того, какие станки есть в вашем распоряжении. Наличие двухсоставных держателей подшипников означает увеличение обрабатываемых поверхностей, увеличение количества операций и накопление ошибок при сборке.

Asaad399

Зарегистрировано

#3

Александр Макгилтон сказал:

Чтобы получить наилучший конечный продукт, вам следует выбрать первый вариант.

Цельная отливка будет иметь наилучшую жесткость, меньшую деформацию под нагрузкой, лучшее качество поверхности при воздействии вибрации. Точность при малой нагрузке будет такой же, если они оба расточены, а затем притерты или отточены, если это необходимо, после сборки. Что касается производства, то все зависит от того, какие станки есть в вашем распоряжении. Наличие двухсоставных держателей подшипников означает увеличение обрабатываемых поверхностей, увеличение количества операций и накопление ошибок при сборке.

Нажмите, чтобы развернуть…

Тогда вы рекомендуете второй с крышками подшипников для облегчения сборки? У меня есть доступ к 8-дюймовому токарному станку и маленькому сверлильному станку

.

Александр МакГилтон

Зарегистрировано

#4

В случае, если ваш фрезерный станок был ограничен по высоте, подход с крышками подшипников позволит вам обойтись немного более высокой заготовкой, хотя теперь это бесполезно, поскольку у вас нет фрезера. Я просто вижу огромный объем работы по формированию контактных пинов вручную без фрезера.

Я думаю, что лучше использовать ваше время, чтобы купить токарный станок, который является недорогим, работающим, хотя и не очень точным, а затем прибегнуть к ручной очистке компонентов для более высокой точности. Так я начал заниматься ремонтом машин.

ннам

Зарегистрировано

#5

Когда я вижу, как люди делают токарные станки, я тоже хочу это делать.