Самодельный токарный: Токарный станок своими руками – особенности изготовления самодельного станка по металлу + Видео

Содержание

Самодельный токарный станок | Строительство, проект и видео

Сложная самостоятельная конструкция стационарного токарного станка DIY с таким количеством возможностей регулировки, что он подходит для работы с самыми разными материалами, такими как металл и дерево, которые обычно обрабатываются на специальных станках для каждого

Если самостоятельное изготовление стационарных станков можно считать точкой отсчета для «сделай сам», то возможность изготовить стационарный токарный станок , отличающийся своей универсальностью, подобна получению диплома с отличием .

Для того чтобы понять сказанное, вспомните отличительную особенность профессиональных стационарных станков — сведение допусков к минимуму, отсюда и точность работы; ну, а в случае разработки токарного станка «сделай сам», который к тому же универсален, то есть может выполнять несколько работ или работать с разными материалами, следовательно, с разными инструментами, все усложняется до предела.

В данном случае наш читатель-эксперт Леонардо Телеска предлагает профессиональный токарный станок «сделай сам» (сочетание терминов нисколько не бросается в глаза), настолько оснащенный аксессуарами и возможностями настройки, что он может работать с деревом, железом и пластиком без различий.

По его собственному признанию, проект был довольно сложным , пришлось искать решения нескольких технических проблем и закупать очень специфические специальные элементы, строго переработанные, такие как почти вся сталь в прутках, коробках и листах, использованная в проекте.

Что отличает самоделкиных, как и многих выдающихся самостроителей, опубликованных на нашем портале, так это гениальные решения, когда с помощью необычных механических деталей находятся высокоэффективные решения; в данном случае, например, Телеска использовал редуктор старого трехскоростного двигателя, чтобы иметь возможность иметь различные скорости вращения самодельного токарного станка , найдя способ соединить его с электродвигателем стиральной машины.

В продолжении статьи, однако, мы также увидим проект по изготовлению более элементарного токарного станка DIY , особенно подходящего для начинающих.

Посмотрите видео о токарном станке «Сделай сам»

Профессиональный токарный станок DIY технические детали

- Оребрение , разделяющее два шкива токарного станка по дереву DIY, не имеет функционального значения для этой новой сборки; оно просто демонстрирует различное происхождение двух деталей, собранных для обеспечения двух различных соотношений (диаметр шкивов не одинаков), путем передачи приводного ремня от одного к другому.

- Тележка для режущего инструмента может перемещаться вручную, путем вращения рукоятки, или с помощью электродвигателя, соединенного с понижающей передачей, которая уменьшает скорость вращения и увеличивает доступный крутящий момент.

- Тяговая муфта для ремня ; видна система скользящей муфты, которая обеспечивает возможность адекватного натяжения ремня.

- Поворот кривошипа приводит в движение каскад шестерен, заканчивающийся шестерней, соединенной с цепью, непосредственно связанной с кареткой.

- Шпиндель токарного станка закрыт защитным экраном, который поднимается для операций позиционирования заготовки; тонкая рама откидывается сзади, а спереди опирается на сегмент U-образно изогнутой пластины.

- Конструктивная простота защитного экрана не заставляет думать о поверхностном или поспешном решении: глядя на место крепления аксессуара, можно заметить, что его ось вращения активирует микровыключатель , который отключает питание двигателя шпинделя, когда экран поднят.

Технический чертеж токарного станка

Легенда (В приведенном ниже списке мы указываем только наиболее важные элементы)

1. Квадратная труба 20×20, толщина 3 мм

3. Опорные лапы M10x60, нижний диск Ø 50 мм

4. Ламинированная столешница 1415×400 мм, толщина 15 мм

12. Лампа, найденная на блошином рынке

24. Диаметр маховика 125 мм

33. Шпиндель Ø внешний 100 мм, максимальный внутренний Ø 50 мм

35. Газовая втулка 1¼», длина 25 мм

36. Главный вал Ø внешн. 35 мм, Ø внутр. 25 мм

37. Маховик: сплошной диск Ø 130 мм, толщина 40 мм

40. Экранированный подшипник Ø экст. 60 мм, Ø внутр. 35 мм

46. Диаметр шкива 120 мм

47. Диаметр шкива 80 мм (с ребрами охлаждения)

48. Диаметр шкива 70 мм

49. Диаметр шкива 50 мм (ведомый шкив)

50. Клиновой ремень шириной 10 мм, длиной 750 мм

56. Электродвигатель с фланцевым соединением

60. Сцепление двигателя внутреннего сгорания в сборе

61. Деталь двигателя, извлеченная из мопеда

71. Хвостовая бабка

Хвостовая бабка

94. Шестерни для велосипедной цепи

96. Спиральная коронка, извлеченная из мопеда

97. Шестерня, снятая с мопеда

98. Велосипедная цепь, длина 2000 мм

124. Панель управления

127. Электрический гибкий кабель, 3×1,5 мм

128. Турель

129. Тележка

Муфта двигателя токарного станка

Простая и интуитивно понятная панель управления, на которой выделяются аварийный выключатель и потенциометр для регулировки скорости подачи каретки.

- Для двигателя внутреннего сгорания необходима только коробка передач, поэтому снимите головку, цилиндр и шпильки, затем откройте картер , чтобы демонтировать все лишние компоненты, включая шатун и рычаг стартера.

- Сцепление между коробкой передач бывшего двигателя внутреннего сгорания и первичным валом электродвигателя достигается путем закрепления на последнем фланца (самодельного), который взаимодействует с дисками сцепления.

- Фланец электродвигателя позволяет передавать движение на пакет дисков сцепления, причем эти два элемента прижимаются друг к другу планкой, управляемой рычагом с кулачком.

- Кулачок получается путем шлифовки большой толстой стальной шайбы: эксцентриковый профиль кулачка, вращая рычаг, выдвигает вперед планку, которая прижимает пакет дисков к фланцу.

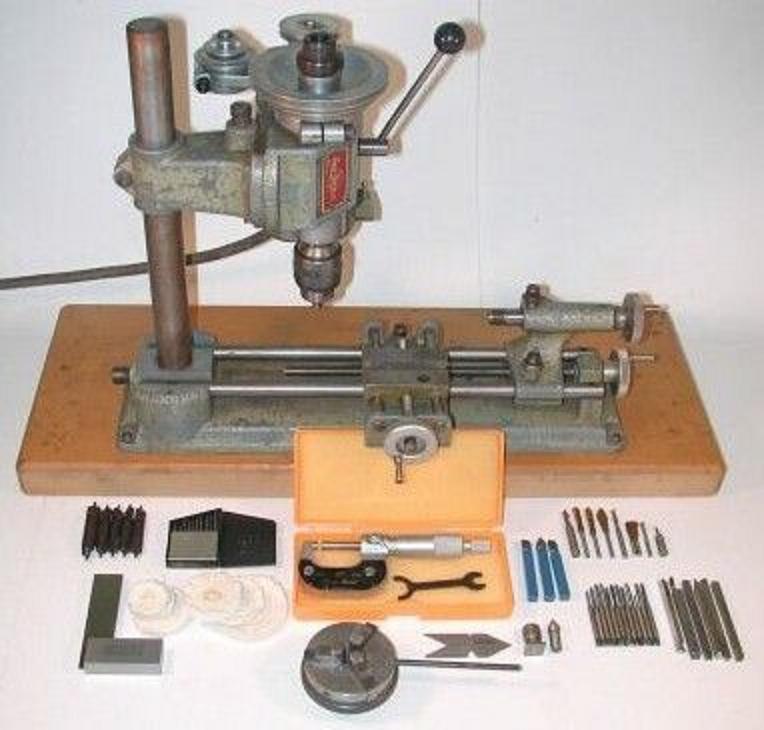

einhell TC-WW 1000 Токарный станок по дереву

Прецизионный токарный станок FD 150/E

0

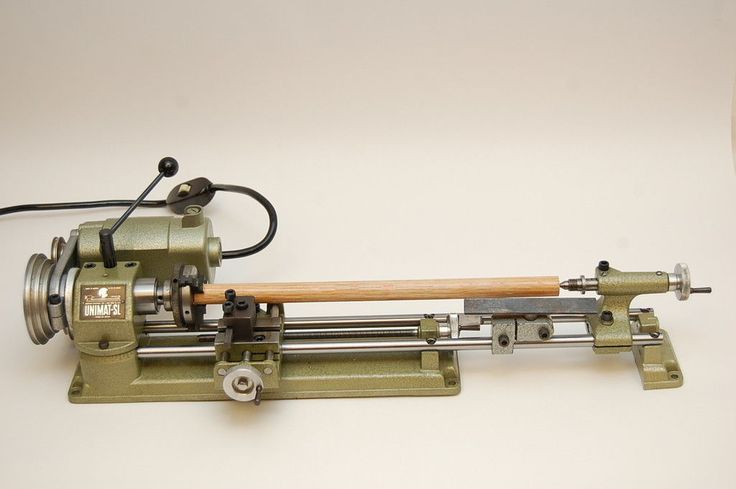

Proxxon 2227020 2227020-Minitorno precisión Db 250, зеленый

Optimum TU 1503V — токарный станок по металлу

TORNIO PARALLELO A VELOCITA’ VARIABILE DIGITALE FERVI 0716

Holzkraft 5920450 Piccolo tornio per Legno Modello Db 450-Max Diametro tornibile 254 mm, 370 W, 230 V

Ora vediamo come costruire un efficiente tornio fai da te per metalli molto più semplice, particolarmente indicato per chi non ha esperienza professionale

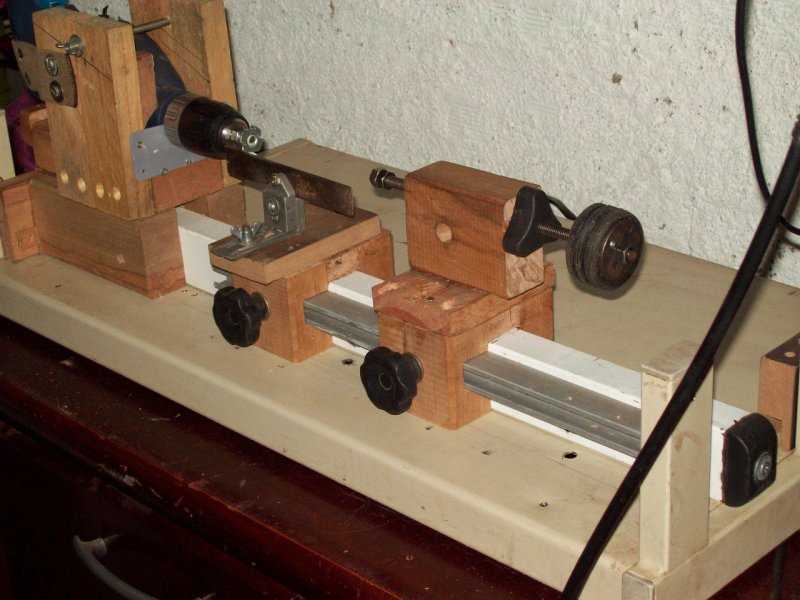

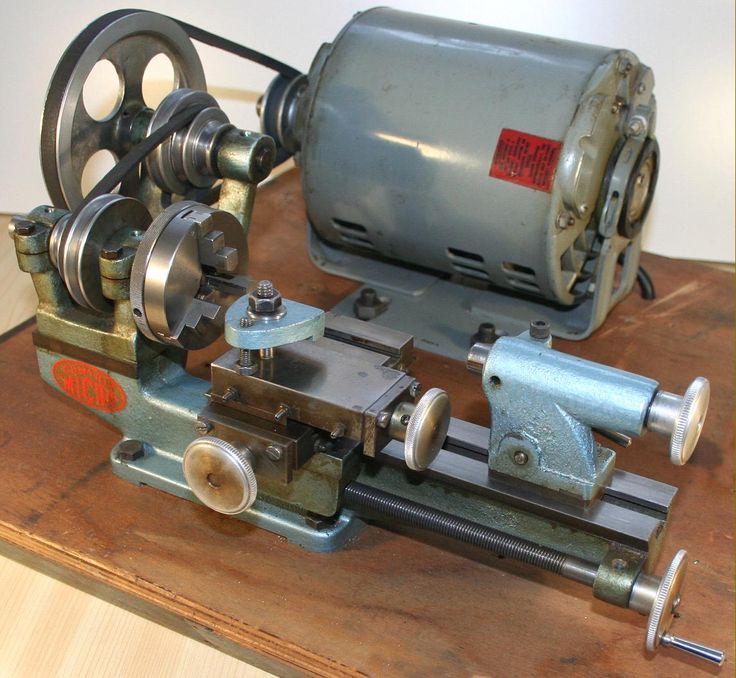

Токарный станок 92 состоит из стола (т.е. опорной конструкции с двумя направляющими сверху), ведущей головки и задней бабки .

Тележка может перемещаться в продольном направлении на столе, который, в свою очередь, поддерживает меньшую тележку, способную перемещаться в поперечном направлении и, в профессиональных моделях, снабженную еще одной тележкой, которая может быть расположена под нужным углом и которая, в конечном счете, поддерживает зажимное устройство для режущего инструмента.

Профессиональные автоматы

Переходя от теории к практике, и всегда имея в виду профессиональные токарные станки, существует целый ряд сложных автоматов, позволяющих запрограммировать автоматическое продвижение двух главных кареток, с системами редукции, реализующими точное передаточное отношение между вращением шпинделя и движением инструмента.

Правильный токарный станок способен не только производить плоские поверхности или цилиндрические или конические детали, но и выполнять внутреннюю и наружную резьбу .

Самодельный токарный станок по металлу

Что нужно для изготовления токарного станка:

- 1 двигатель 12 В для стеклоподъемника;

- 1 сверлильная головка со шпинделем;

- 1 патрон задней бабки;

- 3 L-образных железных профиля длиной 100 мм;

- 1 алюминиевый профиль GR9 с ограничителем стекла;

- 1 железная пластина 550x160x10 мм;

- 2 стальных прутка Ø 12×360 мм;

- 2 самофиксирующиеся коронки с передаточной цепью;

- куски прутка с резьбой M4 и M6;

- 6 скользящих бочек внутренний Ø 12 мм;

- Восстановлены мелкие детали от ксерокса и магнитофона;

- болты;

Большой опыт

Создание станка такого типа с нуля — явно не то предприятие, за которое может взяться каждый, поскольку для этого потребуются навыки и оборудование, недоступные любителю. Что можно сделать на ремесленном уровне, так это воспроизвести основную структуру и основные функции, используя для более сложных частей восстановленные элементы , которые должны быть изменены и собраны со знанием дела, терпением и изобретательностью: многое зависит, таким образом, от способностей создателя.

Что можно сделать на ремесленном уровне, так это воспроизвести основную структуру и основные функции, используя для более сложных частей восстановленные элементы , которые должны быть изменены и собраны со знанием дела, терпением и изобретательностью: многое зависит, таким образом, от способностей создателя.

Головка двигателя

Родилась из необычного брака между двигателем автомобильного стеклоподъемника (поэтому на 12 вольт) и передней частью дрели: первый лишен редукционного механизма, а второй, лишенный внутренних шестеренок, превращен в массивную опору с валом, установленным на шарикоподшипниках и снабженным шпинделем.

Соединив два элемента металлическими скобами и используя 2 маленькие звездочки и цепь (извлеченную из ксерокса) в качестве передачи , получаем желаемый результат: само собой разумеется, что в металлическом корпусе дрели необходимо сделать прорезь для прохода цепи и что для большей безопасности и тишины желательно заключить устройство в деревянный ящик (здесь даже заполненный пенополиуретаном для гашения вибраций и шума).

Скамья, как это происходит в большинстве ремесленных реализаций, состоит из двух круглых прутьев диаметром 12 мм, в свою очередь закрепленных L-образными скобами на стальной пластине толщиной 550×160 x10 мм. Резьбовой стержень M6, расположенный в середине двух стержней и соединенный с основной кареткой, дает начало продольному движению.

Основная каретка

Она изготовлена из алюминиевого сплава и получена из коробки оконной рамы; она просверлена для размещения прочных втулок, которые, установленные на стержнях Ø 12 мм, гарантируют точное скольжение без заеданий. Еще одна направляющая обеспечивается рельсом, закрепленным на основании со стороны, обращенной к оператору: здесь под каретку вставляется рельеф, который, в свою очередь, регулируется по высоте с помощью длинного болта.

Выбранный профиль, наконец, представляет в верхней части направляющие, изначально предназначенные для стеклопакетов: здесь проходит продольная тележка , управляемая маховиком с обычной системой резьбовых шин (в данном случае M4).

Хвостовая бабка

Она поддерживается ползуном, состоящим из 2 втулок , соединенных вместе и установленных на столе, из которого поднимается пластина с отверстием в центре для размещения сверлильного патрона с максимальным отверстием 10 мм: нажимной винт, который захватывает ползун и заставляет одну из двух штанг фиксировать его в нужном положении.

Ползун и задняя бабка

- Хотя каретка изготовлена из алюминиевого профиля оконной рамы, она имеет вполне профессиональный вид и работает со значительной степенью точности.

- К сожалению, задняя бабка не оснащена системой подачи, которая позволила бы использовать ее, например, для сверления центра заготовки.

Револьверный держатель инструмента

Изготовлен из 2 железных пластин размером 25×25 мм, сваренных вместе с распоркой посередине, просверленной Ø 5 мм для крепежного штифта: верхняя пластина также просверлена и имеет резьбу M4 по краям для фиксации режущего инструмента шестигранными болтами.

Кабриолетный токарный станок «сделай сам»

- Токарный станок DIY, вид сверху; коробка из ДСП защищает двигатель.

- небольшие алюминиевые тиски 45, установленные на месте револьверной головки, превращают токарный станок во фрезерный (просто установите режущий инструмент в шпиндель, а заготовку в тиски).

Наш токарный станок «сделай сам» идеально размещается на токарном столе… очевидно, тоже «сделай сам»

Простой самодельный токарный станок по дереву

Простой самодельный токарный станок по дереву

Нашёл на стройке старую, почти живую прялку. И решил восстановить. Ну так, для антуража в доме.Некоторые части прялки были поломаны, а в магазине запчастей не купишь. Сразу стало понятно, что надобно мастырить токарный станок, чтобы доточить то, чего не хватает. В нете масса разных вариантов, но то чего-то не хватает, то слишком сложно и долго. Потому решил идти своим путём. И вот что из этого получилось.

В закромах был найден 22 мм лист фанеры, который по размеру, вроде как подходил. Длину листа выбирал из предполагаемой длинны будущих деталей. Примерно от 20-40 мм до 1м.

Длину листа выбирал из предполагаемой длинны будущих деталей. Примерно от 20-40 мм до 1м.

Двигатель. Ничего особенного. Тоже взят из закромов, от размороженного по зиме циркуляционного насоса.Повезло, что вал двигателя имеет проточку для шпонки, но не повезло, что крутился не в ту сторону. Переставил контакты и всё стало на свои места. Количества оборотов на шилде не нашёл, но как-то решил, что должно хватить (и не ошибся).

Дальние отверстия просверлил для крепления двигателя, а также разметил и выпилил направляющие для задней бабки. Ширину между направляющими делал исходя из соображений устойчивости бабки.

Готово.

Конструкция задней бабки всплыла в голове как-то сама собой. Ничего более мудрого под руку не попалось, как обрезки П профиля. Из них и размечал бабку.

Ну тут ничего мудрого.Вырезал из профиля косынки и согнул под прямым углом. Подшипник, тоже был найден в закромах и ничего особенного из себя не представляет(разве что обоюдо закрытый, чтобы не летела пыль при работе станка).

Ну вот примерно то, чего добивался. Хочу отметить, что центр вала двигателя должен точно совпадать с центром подшипника, когда бабка будет собрана, чтобы не было «биения» детали.

Сварил заднюю бабку.Не судите строго-сварщик из меня никудышний. Кстати, именно эту бабку, пришлось выкинуть, потому ка при сварке перегрел подшипник и он стал подклинивать. С учётом ошибок, сварил ещё одну и всё срослось.

Вот окончательный вариант задней бабки. Как видите-ничего сложного. Внутрь подшипника вставлена буковая пробка с отверстием под болт. Болт заточен. С обеих сторон подшипника обычные шайбы м8. Обращаю внимание, на то что болт надо контрагаить, иначе при работе он с успехом откручивается. Сам на это погорел.

Ну и вот станок в сборе, после пробы. Вместо цангового патрона к мотору был прикручен через шпонку корпус бронзового воздушника (больше ничего сходного по диаметру под руку не попалось) и проточен штырями «болгаркой». Этот узел в ближайшее время переделаю. Пропилы, перпендикулярно направляющим сделаны для упоров, которые можно двигать в зависимости от диаметра детали. И задняя бабка и упоры крепятся обычными болтами на которые для удобства накручиваю снизу «барашки».

Пропилы, перпендикулярно направляющим сделаны для упоров, которые можно двигать в зависимости от диаметра детали. И задняя бабка и упоры крепятся обычными болтами на которые для удобства накручиваю снизу «барашки».

Станок за работой. Точает сын. Как резец-обычная неширокая стаместка.

Ну вот и первая поделка. Подсвечник из бутылки. Кстати о бутыке. Если когда-то станете резать, не верьте экспериментам со всякими нитками и прочим бредом. Я извёл их немереное количество. Ровно не отрезать. Я прикрутил стеклорез через выточки для ломки стекла к кусочку 50мм (60, 70 или любому другому) брусу. Поставил бутылку на стол и раз по пять прокрутил бутылку по стеклорезу, удерживая брус. А потом кипяток на минуту и в холодную воду. Всё ровненько и красиво.

По отдельности бутылка и основание. Теперь с новыми силами — восстановление прялки!

Дерзайте!

Изготовление токарного станка из фанеры

В этом видео я собираю деревянный токарный станок. Я использовал очень твердую фанеру, чтобы сделать этот токарный станок. Строить немного долго, но оно того стоило. Потому что я построил очень прочный токарный станок. Это был удобный токарный станок. Вы можете сделать этот самодельный токарный станок своими руками. Надеюсь, вам понравится первая часть.

Я использовал очень твердую фанеру, чтобы сделать этот токарный станок. Строить немного долго, но оно того стоило. Потому что я построил очень прочный токарный станок. Это был удобный токарный станок. Вы можете сделать этот самодельный токарный станок своими руками. Надеюсь, вам понравится первая часть.

Создание видео, часть 1:

Перейдите на страницу этого видео на Youtube и оставьте комментарий.

Скачать PDF : Изготовление токарного станка по дереву и фанере 1

Изготовление токарного станка по дереву и фанере Часть № 2 : Перейти к части 2

Круг

Диск

Пыль

токарный станок

токарный станок

Мотор

Фанера

PDF-документ

Станция

- СЛУЧАЙНЫЙ

- ПРЕДЫДУЩАЯ

- СЛУЧАЙНАЯ

- СЛЕДУЮЩАЯ

Подробнее. ..

..

Открыть новую вкладку

Угловой зажим — Зажим под углом 90 градусов

Я делаю новый угловой зажим. Сначала я нарисовал его в программе Sketchup, а потом начал делать. Это был идеальный инструмент для зажима под углом 90 градусов. Я использовал 20 мм

Изготовление ленточной пилы

В этом проекте я начал делать отличную ленточнопильный станок. В качестве основного материала использовал фанеру.

Шлифовальная станция Изготовление

Моя новая машина — шлифовальная станция.

Станция для резки электролобзиком, версия II

С этой новой самодельной станцией для резки лобзиком можно делать более быстрые и ровные пропилы. Я надеюсь, вам понравится это.

Изготовление настольного шлифовального станка

В этом видео я делаю один настольный шлифовальный станок. Мне это нужно для заточки стамесок, заточек лезвий, заточек сверл и так далее. Чтобы сделать этот шлифовальный станок, я сделал две…

Настольная пила ОБНОВЛЕНИЕ

Моя настольная пила обновлена. Я поменял зажимной механизм своей настольной пилы. Теперь я толкаю, а не поворачиваю.

Я поменял зажимной механизм своей настольной пилы. Теперь я толкаю, а не поворачиваю.

Выдвижная подставка для угловой шлифовальной машины

Посмотрев это видео, вы сможете легко сделать выдвижную подставку для угловой шлифовальной машины. Это действительно полезная подставка для угловой шлифовальной машины. Вы можете использовать эту подставку для резки дерева и металла

Рабочий стол 3 в 1

Я делаю верстак 3 в 1. Замечательный стол для мастерской для самодельных проектов своими руками. Самодельная настольная пила, стол для лобзика и фрезерный стол ВСЕ В ОДНОМ!

Станция для резки электролобзиком V1

Станция для резки электролобзиком. Простая сборка, изготовлена из обрезков древесины. Простой и полезный самодельный инструмент, прямая древесина и резка из алюминия или нержавеющей стали, 45º — 67,5º — 90º. Простота в эксплуатации и f

Вы просматриваете тему: Изготовление токарных станков по дереву и фанере рубрика

Если вы что-то строили с помощью этого сайта, вы можете присылать фотографии того, что вы построили, на greensawdiy@gmail. com. Ваши фотографии будут опубликованы на этом сайте.

com. Ваши фотографии будут опубликованы на этом сайте.

Я делаю пылесос с двигателем, который я вырвал из своего старого пылесоса.

Тема недели Уборка

На этот раз я здесь с милым стендом. Все используют пистолеты для горячего клея. Я тоже очень часто им пользуюсь. Большую часть времени их кабель является проблемой. Я хотел сделать что-то, чтобы …

Подробнее… Ручной инструмент

Начните с загрузки шаблона PDF по ссылке. Распечатать PDF ШАБЛОН. Затем выполните операции над видео. Я надеюсь, вам понравится это.

Подробнее… Sanders

Главная Галерея Молитвенное дерево Стоунволла Джексона Самодельный токарный станок Обо мне/Контакты | ||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||

80-х, используя мой старый 9-дюймовый токарный станок по металлу South Bend, я был поражен. Имея ограниченные средства на токарный станок по дереву, я решил построить токарный станок для чаши.

80-х, используя мой старый 9-дюймовый токарный станок по металлу South Bend, я был поражен. Имея ограниченные средства на токарный станок по дереву, я решил построить токарный станок для чаши. Я нашел опорный блок, показанный на фотографии, и несколько прутков, которые можно использовать для шпинделя.

Я нашел опорный блок, показанный на фотографии, и несколько прутков, которые можно использовать для шпинделя.

с., я должен был перейти как минимум на двигатель 2 л.с., однако на данный момент я ограничусь двигателем мощностью 1 л.с.

с., я должен был перейти как минимум на двигатель 2 л.с., однако на данный момент я ограничусь двигателем мощностью 1 л.с.