Сделать листогиб своими руками: Самодельный ручной листогиб – делаем инструмент своими руками +видео

Содержание

Листогиб своими руками

Главная » Новости » Самоделки

Самоделки

Автор dn11295 На чтение 1 мин Просмотров 12

Самодельный ручной листогиб: фото и описание изготовления самоделки.

Всем привет! Хочу показать свой станок для гибки листового металла, сделанный практически «на коленке», без использования каких либо сложных станков.

Захотел сделать себе полноценную мастерскую, без покупки различных станков и прочего, соответственно и листогиб сделал своими руками.

Итак для создания листогиба, использовал инструмент: болгарка 125 мм, дрель и 200 А сварочный тиг аппарат.

У знакомого на станке, сделал вот такие петли, размеры — 20 x 40 x 25 мм, пальцы 20 х 105 мм.

Затем из 160-ого уголка, болгаркой вырезал заготовки. После этап сборки.

Самодельный листогиб, испытал листом 1,5 мм.

В результате угол гнётся довольно легко, без пуза.

А вот тут уже лист 1 мм, но уже во всю длину (1800 мм) и уже в этом случае угол более острый.

Вообще при уменьшении толщины или длинны детали, угол получается вообще без круглого края, так же неплохо гнутся листы 2 и 3 мм, но пока что пробовал только сантиметров сорок, не больше.

Изначально листогиб предназначался гнуть пороги, но карнизы на окна или какие либо короба тоже вполне реально.

Результатом своей работы полностью доволен, получился отличный самодельный листогиб.

Автор самоделки: Юрий Шонец.

Источник: sam-stroitel.com

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1511143-18’, blockId: ‘R-A-1511143-18’ })})»+»ipt>»;

cachedBlocksArray[285853] = «window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1511143-16’, blockId: ‘R-A-1511143-16’ })})»+»ipt>»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1511143-16’, blockId: ‘R-A-1511143-16’ })})»+»ipt>»;

cachedBlocksArray[284782] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1511143-11’, blockId: ‘R-A-1511143-11’ })})»+»ipt>»;

cachedBlocksArray[284779] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1511143-9’, blockId: ‘R-A-1511143-9’ })})»+»ipt>»;

cachedBlocksArray[284778] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1511143-8’, blockId: ‘R-A-1511143-8’ })})»+»ipt>»;

cachedBlocksArray[284777] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1511143-5’, blockId: ‘R-A-1511143-5’ })})»+»ipt>»;

cachedBlocksArray[283854] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1511143-3’, blockId: ‘R-A-1511143-3’ })})»+»ipt>»;

Делаем листогиб своими руками | Главный механик

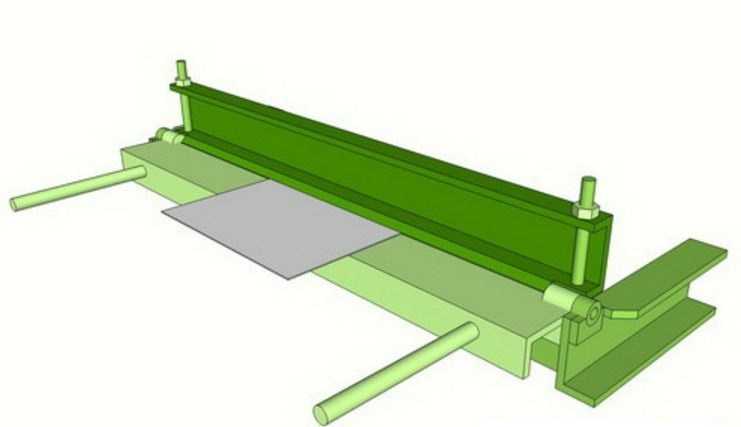

Для того чтобы без особых усилий изгибать листовое железо, можно смастерить станок – листогиб. Его можно будет настраивать на толщину изгибаемого металла.

Его можно будет настраивать на толщину изгибаемого металла.

1 of 6

Описание

Брус 4 см на 8 см служит основой. Основа крепится к верстаку, когда станок используется. К бруску прикреплен уголок, к этому углу болтами крепится второй угол. Они держат металл, который гнут на станке. Третий угол имеет ручки. Он присоединен к брусу петлей. Он может поворачиваться на 90 градусов. Этот угол на петлях – собственно то, что и гнет металл на станке. Два других угла только держат металл, причем их можно двигать, чтобы держать металл разной толщины.

Список материалов

- Стальные уголки толщиной 0.3 см, шириной 4 см и длиной 1.2 м – 3 штуки.

- Квадратная труба для ручек

- Брус 4 см на 8 см. Его мы отпилим по длине 1 м 20 см. Пытайтесь достать качественный брус.

- Дверные петли

- 6 шурупов длиной 2.5 см со шлицевыми головками. Можно взять и меньшего размера.

- 4 шурупа длиной в 1.25 см для ручек станка. Планировалось использовать трубу толщиной 2 см, но можно вполне использовать и толщиной 2.

5 см. Но рекомендуется взять трубу еще толще.

5 см. Но рекомендуется взять трубу еще толще. - Гайки для петель и для ручек станка.

- 16 шурупов по гипсокартону. По четыре в каждую петлю, 4 в центре и две в настраиваемых уголках. Все они входят в брус.

- 32 шайбы. Они понадобятся вам, чтобы установить правильное расстояние между брусом и петлями.

- Два длинных болта диаметром 0.8 см и длиной 6.5 см. Они проходят сквозь брус и петли.

- Две гайки к длинным болтам.

- Два барашка шириной 0.75 см.

- 6 шайб для гаек на основе, для верха пружины и для барашков.

- 2 болта длиной 2.5 см и диаметром 1 см – для настраиваемых углов.

- Толстая проволока. Много ее не надо.

- Краска в распылителе. Достаточно одного заряда.

Список инструментов

- Пила по металлу

- Пила по дереву (распиливать брус)

- Лучковая пила по железу

- Лобзик по дереву

- Дрель или сверлильный станок, в комплекте с битами, описанными ниже

- Пробойник по железу и молоток

- Карандаш и линейка

- Плоский и круглый напильник

- Фрезерный станок с круглой битой диаметром 0.

5 см

5 см - Болгарка. Она пригодится, если вы используете ломаный металл

- Метчик диаметром 0.9 см

- По желанию – стальной стержень диаметром 0. 75 см и пружины.

- Биты для дрели, которые вам потребуются:

- 0.6 см для десяти болтов,

- 1.25 см для заглубления головок болтов,

- 0.25 см для шурупов по гипсокартону,

- 0.35 см для шурупов по гипсокартону, которые проходят сквозь металл

- 0.9 см для заглубления шурупов в гипсокартон

- 0.3 см для просверливания отверстий в уголках

- 1 см для длинных болтов

- 2 см для заглубления длинных болтов

- 0.75 для уголков. Это отверстия потом расширяются метчиком.

[content-egg module=GdeSlon template=list]

Безопасность

Пила может сильно порезать вас. Следите, где находятся ваши руки, когда вы с ней работаете. Также следите, чтобы не распилить что-нибудь лишнее.

Когда сверлите, тоже проявляйте осторожность: не просверлите, что-нибудь лишнее.

При работе с болгаркой или напильником следует носить респиратор. Эти инструменты создают мелкие осколки железа, которые могут попасть в глаза или легкие. Также защищайте уши.

Распылять краску можно только на улице или в проветриваемом помещении. Также следует носить маску или респиратор. Позвольте краске полностью высохнуть.

При покраске носите старую одежду. Скорее всего, краска попадет на нее.

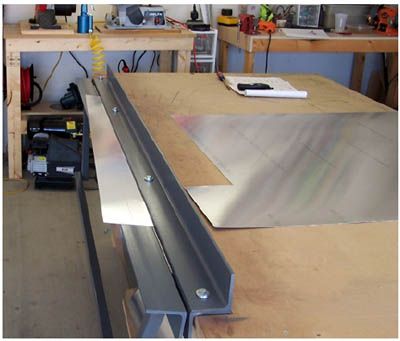

Шаг 1: создаем основу

1 of 10

Первый шаг – выпиливание заготовок. Брус отрезаем до длины 120 см. Стальной уголок, который будет в центре, отрезаем до длины 90 см. По обе его стороны прикручиваются петли. Это оставляет 5 см с каждой стороны уголка. Зажимы крепятся на свободное место, что позволит надежно прикрепить брусок к верстаку. Два других угла отрезаем по длине 110 см, чтобы доставать до краев обеих петель. Центр петли должен совпадать с местом, где соединяются подвижный и неподвижный уголки. Резать железо можно лучковой или станковой пилой по железу.

Можно и не покупать уголок, а поискать старый, но тогда рекомендуется предварительно его очистить от ржавчины и отшлифовать.

Хотя это не было обязательно делать, в бруске выпилили место под уголок, чтобы он сидел вровень с поверхностью бруска. Сначала на брус положили уголок, потом использовали карандаш, чтобы отчертить его на поверхности бруса, а после этого вырезали в дереве паз лобзиком. Часть этого процесса выполнили фрезой с битой 0.5 см диаметром. То же самое можно выполнить и для петель.

При помощи лобзика вырезаем места под петли. Основной, неподвижный уголок прикручиваем к бруску четырьмя равномерно расставленными шурупами по гипсокартону с заглубленными головками. Отверстие под эти шурупы делаем диаметром 0.4 см (в уголке) и диаметром 0.25 (в бруске). Головке заглубляем битой диаметром 0.9 см.

Шаг 2: сгибающий уголок

1 of 10

Эта часть, собственно, сгибает листовой металл. Отрезаем с каждого конца по сантиметру при помощи лучковой пилы и шлифуем срезы болгаркой или напильником.

Используйте зажимы, чтобы временно удержать ручку, сделанную из обрезка трубы на своем месте. Чтобы петли правильно двигались, нужно поставить между петлей и брусом две шайбы. Также придется перевернуть петлю и просверлить еще одно отверстие. Теперь можно делать отверстие в уголке, который до сих пор придерживается зажимами. Пробойником и молотком делаем отверстие, которое расширяется сантиметровой битой.

После того, как к основному уголку прикреплены петли и подвижный уголок, прикрепляем трубы, которые будут служить ручками. Между ручками должно быть около 60 см. Придерживается каждая ручка двумя болтами. Отверстия под болты имеют диаметр 0.5 см.

Шаг 3: держащий уголок

1 of 9

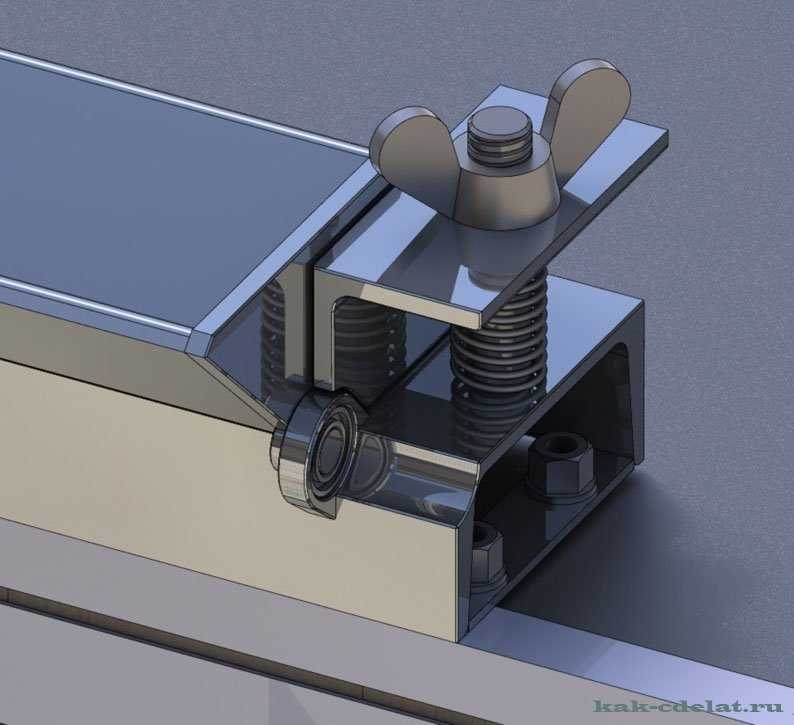

Эта деталь удерживает металл, который нужно согнуть. В уголке делаем плоское место при помощи напильника, после чего пробиваем там отверстие пробойником. Отверстие расширяем дрелью. Сначала отверстие имело диаметр 0.3 см, а дрель увеличила его до 0.75 см. Теперь отмечаем на петле место, где было отверстие в уголке. Сверлим сквозь петлю и сквозь брусок отверстие для длинного болта. Если отверстия не совпали с первого раза, придется расширить их круглым напильником. После этого болт войдет нормально.

Сверлим сквозь петлю и сквозь брусок отверстие для длинного болта. Если отверстия не совпали с первого раза, придется расширить их круглым напильником. После этого болт войдет нормально.

Прорезь в держащем уголке должна позволять петле поворачиваться. Поэтому отверстие в уголке расширяем еще больше, сделав его равным по длине половине длины петли.

Также в процессе проекта было обнаружено, что намного легче работать, если уголок поднимается вверх, когда устройство не используется.

Ведь поднимать его самому, пытаясь задвинуть под него лист металла довольно трудно. Здесь очень поможет пружина – она сильно облегчит процесс сгибания. Тут вам понадобится толстая проволока. Обматывайте ее вокруг стержня, который имеет такую же толщину, как и длинный болт, закрученный в брусок. Работайте медленно и сделайте больше пружины, чем вам кажется нужным. Ее все равно можно отрезать.

Пружины имеют высоту в 2 см, если они не сжаты. Раньше они были намного выше, но их срезали, чтобы они подходили по высоте. Желательно прорезать как можно меньше компонентов. Вместо этого прорезь сделаем в уголке. Используйте круглый напильник.

Желательно прорезать как можно меньше компонентов. Вместо этого прорезь сделаем в уголке. Используйте круглый напильник.

Затягивание барашков закрепляет конструкцию. В теории это было правильно, но оказалось, что шайбы отказываются скользить под углом. Они прекрасно работают, когда расположены по центру уголка, но застревают, когда уголок сдвигается. Нужна треугольная форма, по которой уголок мог бы скользить беспрепятственно. Треугольник из металла сделать затруднительно, поэтому его легко можно сделать из дерева толщиной в 1 см. Треугольник имеет углы в 45 градусов.

Шаг 4: настраиваемость станка

1 of 4

После того, как сделаны болты для настройки, нужно найти способ закрепить уголки относительно бруска. Хотя барашков достаточно, лучше перестраховаться, ведь ошибка может привести к неприятностям.

Обрезки, оставшиеся после отпиливания уголков, можно использовать как держатели для уголков. Их придется обрезать по ширине, чтобы они не торчали ни вверх, ни горизонтально. В каждом просверлите по одному отверстию диаметром 0.75 см. В отверстии сделайте резьбу под болт диаметром 0.9 см. Болт можно выкручивать и закручивать, чтобы уголки удерживали металл различной толщины.

В каждом просверлите по одному отверстию диаметром 0.75 см. В отверстии сделайте резьбу под болт диаметром 0.9 см. Болт можно выкручивать и закручивать, чтобы уголки удерживали металл различной толщины.

Когда вы делаете резьбу метчиком, обязательно используйте масло. Моторное масло использовать нельзя – оно рассчитано на снижение контакта между двумя металлическими деталями. В этом случае, за невозможностью найти масло для резки, использовалось растительное масло – один из главных компонентов режущего масла. Работайте медленно и следите, чтобы метчик оставался перпендикулярным отверстию. После каждой четверти оборота выкручивайте метчик и удаляйте частицы металла.

Шаг 5 : финишируем

1 of 5

Покрасить устройство можно любым цветом. В нашем случае – оранжевым и черным. Поверхности, которые имеют контакт с обрабатываемым металлом лучше не красить, потому что краска все равно слезет.

Кажется, что максимальная толщина металла, которую способен согнуть этот станок – прут диаметром 0. 3 см для алюминия и 0.15 для железа. Испытания с алюминием это подтверждают.

3 см для алюминия и 0.15 для железа. Испытания с алюминием это подтверждают.

Пружины позволяют легко захватывать и удерживать металл. Болты для настройки тоже ведут себя правильно. Их просто можно подвинуть и затянуть барашки.

Единственное изменение, которое можно здесь сделать – обрезать края у неподвижного уголка, чтобы он плотнее прилегал к бруску. Но для этого вам придется смастерить устройство, которое будет держать болгарку прямо параллельно уголку.

У промышленных станков имеется труба, прикрепленная к неподвижному уголку. Но в этом случае появление изгиба не очень вероятно. Пока такого не происходило, поэтому трубу приделывать не обязательно.

Хотя такой станок не часто требуется, он очень полезен, когда наступит тот самый момент. Особенно, если ваши проекты требуют работы с металлом.

Внимание Уважаемые

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Почему он называется листогибочным прессом?

Тормоз карниза действительно был прекрасен. Этот отреставрированный в настоящее время выставлен на выставке JMT USA в Солт-Лейк-Сити.

Этот отреставрированный в настоящее время выставлен на выставке JMT USA в Солт-Лейк-Сити.

Вопрос: Почему листогибочный пресс называется листогибочным прессом? Почему не листогибочный станок или формовщик металла? Это связано со старым маховиком на механических тормозах? У маховика был тормоз, как у автомобиля, что позволяло мне останавливать движение ползуна до начала формовки листа или плиты или замедлять скорость ползуна во время формовки. Листогибочный пресс представлял собой пресс с тормозом на нем. Мне посчастливилось провести с ним несколько лет, и многие годы я думал, что именно поэтому имя машины такое, какое оно есть, но я не уверен, что это правильно. Это, конечно, звучит неправильно, учитывая, что слово «тормоз» использовалось для описания гибки листового металла задолго до того, как появились механические машины. И пресс-брейк не может быть правильным, потому что ничего не сломано и не разбито.

Ответ: Обдумывая эту тему много лет, я решил провести небольшое исследование. При этом у меня есть ответ и немного истории, чтобы передать. Давайте начнем с того, как изначально формировался листовой металл, и какие инструменты использовались для выполнения этой задачи.

При этом у меня есть ответ и немного истории, чтобы передать. Давайте начнем с того, как изначально формировался листовой металл, и какие инструменты использовались для выполнения этой задачи.

От Т-образных стоек до карнизных тормозов

До того, как появились машины, если кто-то хотел согнуть листовой металл, он прикреплял кусок листового металла подходящего размера к пресс-форме или трехмерной масштабной модели желаемой формы листового металла; наковальня; Долли; или даже формующий мешок, наполненный песком или свинцовой дробью.

С помощью Т-образного стержня, молотка с шаровым бойком, свинцового ремня, называемого шлепком, и инструментов, называемых ложками, опытные мастера придавали листовому металлу желаемую форму, например форму нагрудника для доспехов. Это была очень ручная операция, и она до сих пор выполняется во многих кузовных ремонтных мастерских и художественных мастерских.

Первым «тормозом», каким мы его знаем, был карнизный тормоз, запатентованный в 1882 году. Он полагался на ручную створку, которая заставляла зажатый кусок листового металла сгибаться по прямой линии. Со временем они превратились в машины, которые мы знаем сегодня как листовые тормоза, коробчатые и дисковые тормоза, а также фальцевальные машины.

Он полагался на ручную створку, которая заставляла зажатый кусок листового металла сгибаться по прямой линии. Со временем они превратились в машины, которые мы знаем сегодня как листовые тормоза, коробчатые и дисковые тормоза, а также фальцевальные машины.

Хотя эти новые версии быстры, эффективны и красивы сами по себе, они не соответствуют красоте оригинальной машины. Почему я говорю это? Это связано с тем, что современные машины не производятся с использованием чугунных компонентов ручной работы, прикрепленных к тонко обработанным и обработанным кускам дуба.

Первые листогибочные прессы с механическим приводом появились около 100 лет назад, в начале 1920-х годов, с машинами с маховиком. За ними последовали различные версии гидромеханических и гидравлических листогибочных прессов в 19 веке.70-х и электрические листогибочные прессы в 2000-х.

Тем не менее, будь то механический листогибочный пресс или ультрасовременный электрический тормоз, как эти машины стали называться листогибочным прессом? Чтобы ответить на этот вопрос, нам нужно углубиться в этимологию.

Brake, Broke, Broken, Breaking

Глаголы «сломать», «тормозить», «сломать» и «ломать» произошли от архаичных терминов, существовавших до 900 года, и все они имеют одно и то же происхождение или корень. На староанглийском языке это было брекан; в среднеанглийском оно было сломано; по-голландски это было сломано; по-немецки это было brchen; а в готском языке это был брикан. Во французском языке brac или бюстгальтеры означали рычаг, ручку или руку, и это повлияло на то, как термин «тормоз» превратился в его нынешнюю форму.

Тормоз в 15 веке определялся как «инструмент для дробления или колотания». В конечном итоге термин «тормоз» стал синонимом слова «машина», происходящего со временем от машин, используемых для дробления зерна и растительных волокон. Таким образом, в своей простейшей форме «пресс-машина» и «гибочный пресс» — это одно и то же.

Листогибочный пресс не «нажимает на тормоза» для гибки, так почему же он называется листогибочным прессом? Краткая история из нескольких слов раскрывает ответ. Фото предоставлено Getty Images.

Фото предоставлено Getty Images.

Древнеанглийское слово брекан эволюционировало в слово «ломать», что означает насильственное разделение твердых объектов на части или фрагменты или разрушение. Более того, несколько веков назад причастие прошедшего времени от «тормоза» было «сломанным». Все это говорит о том, что, если взглянуть на этимологию, «брейк» и «тормоз» тесно связаны между собой.

Термин «тормоз», используемый в современном производстве листового металла, происходит от среднеанглийского глагола «сломать» или «сломать», что означает сгибание, изменение направления или отклонение. Вы также могли «сломаться», когда натягивали тетиву лука, чтобы пустить стрелу. Вы даже можете преломить луч света, отразив его зеркалом.

Кто поставил «пресс» на листогибочный пресс?

Теперь мы знаем, откуда взялся термин «тормоз», а как насчет прессы? Конечно, есть и другие определения, не относящиеся к нашей текущей теме, например, журналистика или издательское дело. Помимо этого, откуда взялось слово «пресс», описывающее машины, которые мы знаем сегодня?

Помимо этого, откуда взялось слово «пресс», описывающее машины, которые мы знаем сегодня?

Около 1300 года «presse» использовалось как существительное, означающее «давить или теснить». К концу 14 века «пресс» превратился в приспособление для глажки одежды или выжимания сока из винограда и оливок.

Отсюда слово «пресс» стало обозначать машину или механизм, который применяет силу путем сжатия. В приложении производителя пуансоны и штампы можно назвать «прессами», которые воздействуют на листовой металл и заставляют его изгибаться.

Сгибаться, тормозить

Вот оно. Глагол «тормозить», используемый в магазинах листового металла, происходит от среднеанглийского глагола, означающего «сгибаться». В современном использовании тормоз — это машина, которая изгибается. Соедините это с модификатором, описывающим, что приводит в действие станок, какие инструменты используются для формирования заготовки или какие типы изгибов производит станок, и вы получите наши современные названия для различных листогибочных станков и листогибочных станков.

Карнизный тормоз (названный в честь карнизов, которые он может производить) и его современный кузен-листовой тормоз используют откидывающуюся вверх створку или фартук для приведения в действие изгиба. Тормоз коробок и противней, также называемый пальцевым тормозом, выполняет типы изгибов, необходимые для формирования коробок и противней, формируя листовой металл вокруг сегментированных пальцев, прикрепленных к верхней челюсти машины. И, наконец, в листогибочном прессе пресс (с его пуансонами и матрицами) приводит в действие торможение (гибку).

По мере развития технологии гибки мы добавили модификаторы. Мы перешли от ручных листогибочных прессов к механическим листогибочным прессам, гидромеханическим листогибочным прессам, гидравлическим листогибочным прессам и электрическим листогибочным прессам. Тем не менее, как бы вы его ни называли, листогибочный пресс — это просто машина для раздавливания, сжатия или — для наших целей — сгибания.

Стив Бенсон является членом и бывшим председателем Совета по технологии прецизионного листового металла Международной ассоциации производителей и производителей. Он президент ASMA LLC, [email protected]. Бенсон также проводит программу сертификации прецизионных листогибочных прессов FMA, которая проводится по всей стране. Для получения дополнительной информации посетите сайт www.fmanet.org/training или позвоните по телефону 888-394-4362. Последняя книга автора «Основы сгибания» теперь доступна в книжном магазине FMA, www.fmanet.org/store.

Он президент ASMA LLC, [email protected]. Бенсон также проводит программу сертификации прецизионных листогибочных прессов FMA, которая проводится по всей стране. Для получения дополнительной информации посетите сайт www.fmanet.org/training или позвоните по телефону 888-394-4362. Последняя книга автора «Основы сгибания» теперь доступна в книжном магазине FMA, www.fmanet.org/store.

Есть история?

В течение многих лет я искал настоящую историю листогибочного пресса, но найти ее не так-то просто. Если у вас есть историческая информация о каком-либо типе тормоза — коробчатом и дисковом, листовом, механическом, гидромеханическом, гидравлическом или электрическом — или других гибочных машинах, таких как фальцевальные станки и панельогибочные станки, я был бы рад получить от вас известие. Я ищу имена производителей машин, торговые марки, даты появления машин на рынке и многое другое. Вы можете написать мне в любое время по адресу [email protected].

KAKA Industrial FB-4 Тормозной станок для плоского металла, 4-дюймовый ручной привод

169,00 долларов США

Сэкономьте $-169

Стоимость доставки рассчитывается при оформлении заказа

Артикул: 173204

Осталось всего 15!

Заголовок: Заголовок по умолчанию Заголовок по умолчанию

Качество

Гарантия

Забота

Обслуживание

Руководство

Эксплуатация

Описание

Руководство

видео

Гарантия

Краткое изложение политики возврата

О KAKA Industrial: Компания поставляет высококачественную продукцию с быстрой доставкой и самой низкой возможной ценой; Мы всегда выполняем то, что обещали

KAKA Industrial Fb-4 4-дюймовый ручной гибочный пресс для стали Обзор

KAKA Industrial FB-4 гибочный пресс для стали используется для гибки под давлением декоративного железа, мягкой стали, алюминия и других металлов.

Одним из преимуществ этого стального трубогиба является то, что его легко установить на столешницу любого стола.

Для холодной штамповки стали и металлов этот гибочный пресс включает в себя установочную пластину для зажима стола.

Кроме того, этот листогибочный станок может сгибаться на 90 градусов, просто поворачивая рукоятку, пока не будет достигнут желаемый угол.

В целом это отличный инструмент для гибки и торможения для любых цехов по производству листового металла!

Спецификация

- Артикул:173204

- Модель: FB-4

- Емкость 3/4 дюйма x 11/16 дюйма 2 дюйма x 7/16 дюйма 4 дюйма x 5/16 дюйма

- Размер упаковки (дюймы) 16″ x 6,3″ x 7-1/2″

- Н.Вт/ГВт (фунты) 19/22

KAKA Industrial предоставляет 12 месяцев гарантии на этот продукт.

ru

ru