Сетка для кладки газосиликатных блоков на клей: Кладочная сетка для газобетонных блоков — что это такое? Армирование: базальтовой или пластмассовой сеткой

Содержание

Кладочная сетка для газобетонных блоков 🏠 Виды сетки для газобетона

При строительстве сооружений из газобетона возникает необходимость усилить кладку с помощью дополнительных элементов. Одним из них является кладочная сетка, укрепляющая швы и повышающая прочность сцепления рядов газоблоков.

Прочность кладки из штучных строительных материалов зависит от качества самого материала и от степени прочности соединений. Кладочные швы не всегда способны обеспечить должную степень надежности, тем более, что разнонаправленные нагрузки ни один вид раствора не удержит. Ситуация осложняется, если кладка выполняется из газобетона, сравнительно мягкого материала с низкой плотностью. Он плохо выдерживает все виды механических нагрузок, как на растяжение, так и на сжатие. Для укрепления кладки используется метод армирования. Кладочная сетка для газобетонных блоков — один из наиболее удачных вариантов армирования, который необходимо рассмотреть внимательнее.

Особенности и отличия газобетона от традиционных строительных материалов

Газобетон — это материал из семейства ячеистых бетонов. Он обладает высокими эксплуатационными качествами, но от традиционных плотных сортов бетона отличается принципиально. Прежде всего, газобетон имеет пористую структуру, определяющую все рабочие качества, плюсы и минусы материала. Целью разработки этого материала было увеличение теплосберегающей способности стен и снижение веса постройки, что в сумме дает значительную единоразовую экономию (на материале во время строительства), и уменьшение расходов на обогрев, что дает постоянную экономию на топливе.

Он обладает высокими эксплуатационными качествами, но от традиционных плотных сортов бетона отличается принципиально. Прежде всего, газобетон имеет пористую структуру, определяющую все рабочие качества, плюсы и минусы материала. Целью разработки этого материала было увеличение теплосберегающей способности стен и снижение веса постройки, что в сумме дает значительную единоразовую экономию (на материале во время строительства), и уменьшение расходов на обогрев, что дает постоянную экономию на топливе.

Однако, вместе с положительными результатами были получены и некоторые отрицательные свойства газобетона. Оказалось, что низкая плотность требует совершенно иного подхода к технологии строительства. Кроме того, материал гигроскопичен, что отрицательно сказывается на процессе кристаллизации кладочного раствора — газоблоки быстро впитывают воду, и раствор оказывается в неблагоприятных условиях, препятствующих нормальной кристаллизации.

И самый важный недостаток — низкая плотность значительно ослабила прочностные характеристики материала. Если обычный бетон может выдерживать огромное давление, но не способен сопротивляться растяжению, то газобетон плохо переносит оба вида нагрузок. Поэтому постройки из этого материала нормативами ограничены по высоте 3 не более 3 этажей. Кроме этого, необходим качественный фундамент, исключающий подвижки стен.

Если обычный бетон может выдерживать огромное давление, но не способен сопротивляться растяжению, то газобетон плохо переносит оба вида нагрузок. Поэтому постройки из этого материала нормативами ограничены по высоте 3 не более 3 этажей. Кроме этого, необходим качественный фундамент, исключающий подвижки стен.

Необходимо отметить, что свойства газобетона приняты не всеми строителями. Многие специалисты не могут преодолеть инерцию мышления и осознать возможность строить по иным методикам, отличающимся от традиционных технологий. Однако, строительство из газобетона набирает популярность и становится одной из ведущих методик в частном домостроении.

Специфика кладки стен из газобетона

Пористая структура и низкая плотность газоблоков обусловили собственные правила укладки. Во-первых, при монтаже газобетона не применяется обычный песчано-цементный раствор, для кладки блоков используется специальный клей. Его состав близок к обычному раствору, это смесь на базе песка и цемента, но с добавками, удерживающими воду. Благодаря им, клеевой слой не теряет способности к нормальной кристаллизации и набирает конструкционную прочность в штатном режиме.

Благодаря им, клеевой слой не теряет способности к нормальной кристаллизации и набирает конструкционную прочность в штатном режиме.

Форма газоблоков ровная и геометрически правильная. Это позволяет делать швы малой толщины (у специалистов это называется «тонкошовка»). Для газосиликатных блоков это оптимальный вариант, уменьшающий теплопотери через швы, исключающий образование «мостиков холода» (это специальный термин, определяющий более холодные участки стен, на которых начинает собираться конденсат).

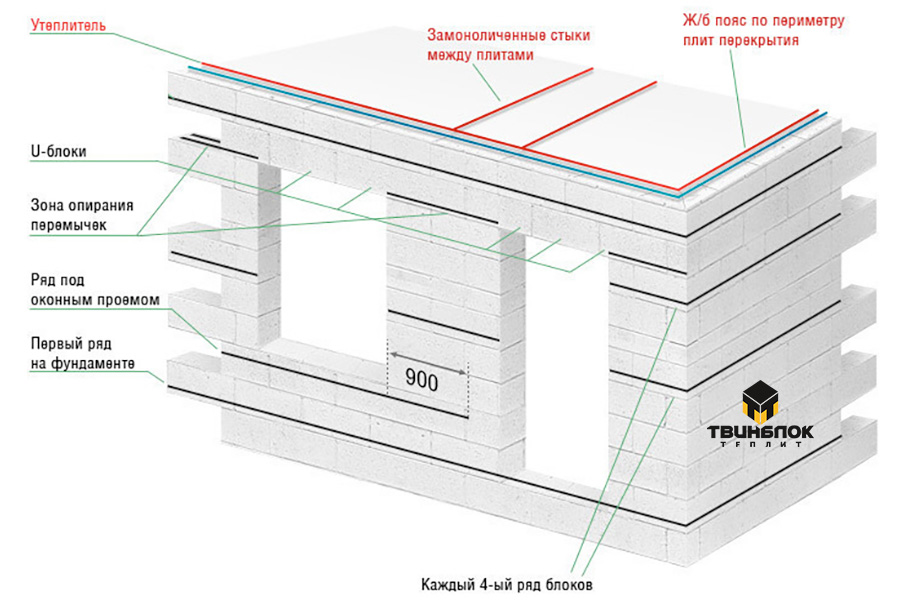

Поскольку газоблоки не обладают достаточной прочностью, нормативы требуют армирования кладки. Для этого используют стандартные арматурные прутки в две нитки, уложенные на каждом 4 ряду (или через 1 м высоты кладки). Альтернативным видом армирования является сетка кладочная для газобетона, которая имеет меньшую толщину и не требует штробления. При этом, сетка для кладки газобетонных блоков — вариант достаточно спорный и требующий более внимательного рассмотрения.

Можно ли использовать сетки для армирования газобетона

Строительными правилами (СНиП) разрешается использование металлических или полимерных сеток для армирования кладки из легких бетонов. При этом, если речь об использовании сетки именно для кладки газоблоков, возникает масса вопросов технологического характера. Основная проблема — толщина шва. Если без армирования она составляет 2-4 мм, то сетка увеличит швы как минимум вдвое, что даст неминуемое появление мостиков холода по всей плоскости стен. Появятся трещины, в морозы на армированных участках постоянно будут возникать мокрые горизонтальные полосы конденсата. Если арматурные прутки укладывают в штробу, то сетка для армирования лежит прямо на поверхности ряда газоблоков. Этот вопрос постоянно звучит при обсуждении проблем с армированием газобетона, и внятного ответа на него пока не найдено.

При этом, если речь об использовании сетки именно для кладки газоблоков, возникает масса вопросов технологического характера. Основная проблема — толщина шва. Если без армирования она составляет 2-4 мм, то сетка увеличит швы как минимум вдвое, что даст неминуемое появление мостиков холода по всей плоскости стен. Появятся трещины, в морозы на армированных участках постоянно будут возникать мокрые горизонтальные полосы конденсата. Если арматурные прутки укладывают в штробу, то сетка для армирования лежит прямо на поверхности ряда газоблоков. Этот вопрос постоянно звучит при обсуждении проблем с армированием газобетона, и внятного ответа на него пока не найдено.

Единственным вариантом снижения опасности промерзания швов становится использование наружного утепления, исключающего контакты внешней части стен с холодным воздухом. В этом случае температура швов повысится, и появление конденсата в проблемных участках станет менее вероятным.

Виды армирующих кладочных сеток

Существует две основные разновидности строительных сеток:

- металлическая;

- пластиковая и полимерная.

Первая группа армирующих элементов используется по умолчанию. Она проверена на практике, все действующие нормативы рассматривают преимущественно металлические сетки. Полимерные образцы появились сравнительно недавно. Их внесли в СНиП, использование этих элементов одобрено действующими правилами, но ряд практических вопросов к ним остается открытым.

В чем разница между металлическими и полимерными сетками

Сетки из металла используются давно. Они много раз доказали свои рабочие качества, и ни у кого не возникает никаких сомнений в эффективности этого вида армирования. Правилами предписывается применять только оцинкованные сетки, защищенные от воздействия влаги и агрессивного воздействия кислотной среды.

Пластиковые и полимерные сетки — это изделия из стеклопластика и базальтово-углеродные изделия. Они обладают высокой прочностью и способны выдерживать весьма большие нагрузки без разрушения. Кроме этого, такие материалы совершено не реагируют на присутствие влаги и не боятся воздействия кислотных или щелочных компонентов.

Однако, опытные строители предпочитают использовать только металлические сетки. Причина этого в том, что модуль упругости металла гораздо выше, чем у полимерных материалов. Это означает, что степень растяжения стальной арматуры при возникновении нагрузок гораздо меньше, чем у пластиковых элементов. На практике это выглядит просто — металлическая сетка принимает напряжения на себя, а базальтовая (или стеклопластиковая) начинает растягиваться до какого-то предела, и начинает работать слишком поздно, когда стены уже начали трескаться.

Производители армирующих сеток утверждают, что предел прочности у пластиковых элементов многократно выше, чем у металлических. Это верно, но они молчат о способности растягиваться в слишком больших пределах. Установить предварительно напряженную сетку невозможно технически, поэтому единственным надежным вариантом можно считать металлическую оцинкованную сетку.

Клеевые смеси для газоблоков

Обычный раствор для газобетона не используют. Согласно технологическим требованиям, его применяют только для укладки нижнего (первого) ряда газоблоков. Это делается вынужденно — обычный раствор дает большую толщину шва, которая нужна для компенсации перепадов высот поверхности фундамента. Для газоблоков важно, чтобы ряды были расположены в горизонтальной ровной плоскости. Это условие обеспечивает максимальную прочность стен, дает возможность уменьшить или равномернее распределить эксплуатационные нагрузки.

Согласно технологическим требованиям, его применяют только для укладки нижнего (первого) ряда газоблоков. Это делается вынужденно — обычный раствор дает большую толщину шва, которая нужна для компенсации перепадов высот поверхности фундамента. Для газоблоков важно, чтобы ряды были расположены в горизонтальной ровной плоскости. Это условие обеспечивает максимальную прочность стен, дает возможность уменьшить или равномернее распределить эксплуатационные нагрузки.

Для укладки газобетонных блоков используются специальные составы. Клеевые смеси для газобетона создаются на базе обычных компонентов — цемента и песка. Однако, специальные добавки для удержания воды, повышения морозостойкости и прочности, придают клею особые качества.

В продаже есть разные марки клея, но все они обладают примерно одинаковыми качествами. Всего различают два вида клея:

- белый. Он дает аккуратные светлые швы, потеки не так заметны, общий вид кладки выглядит привлекательным. Этот состав считается летним, в холодное время его не используют;

- серый.

Это универсальный клей, который можно использовать и летом, и в холодное время года (до -10°).

Это универсальный клей, который можно использовать и летом, и в холодное время года (до -10°).

Необходимо учитывать, что цвет швов не имеет никакого значения, поскольку стены все равно будут отделываться с обеих сторон. Однако, некоторые пользователи придают большое внимание эстетической стороне и выбирают клей с учетом его внешнего вида. Это может быть оправдано только с психологической точки зрения, так как прочность шва от его цвета не зависит.

Рекомендации профессионалов

Специалисты строители привыкли во всем полагаться только на СНиП. Никакие рекламные заверения и обещания не должны приниматься во внимание, если они не соотносятся с действующими нормами и правилами.

В отношении армирования газобетона, требования СНиП достаточно конкретны — необходимо использовать арматурные прутки. Кладочная сетка для газоблока не является оптимальным вариантом, поскольку она значительно увеличивает толщину шва (слой клея + толщина сетки + верхний слой клея). Кладочная смесь не рассчитана на такую толщину, меняется режим и условия кристаллизации состава. В результате, можно получить обратный эффект — вместо усиления кладки можно значительно ослабить ее.

В результате, можно получить обратный эффект — вместо усиления кладки можно значительно ослабить ее.

Необходимо также иметь в виду, что армирующая сетка под газоблоком разделяет смесь для газобетонных блоков на отдельные части в размер ячеек. От этого исчезает способность швов противостоять нагрузкам, так как отдельные фрагменты вместо сплошного шва механической прочности не имеют.

Наконец, сама необходимость армирования определяется для каждого проекта индивидуально. Однозначно предписывается усиливать участки кладки в подоконных зонах и под перекрытиями, несущими конструкциями (армпояс в верхней части кладки). Необходимость укладки арматурных стержней на каждом метре высоты кладки (обычно ее рассматривают относительно каждого 4 ряда) также нигде не обозначена, это, скорее, общепринятая практика, чем требование технологии.

Опытные строители считают, что наличие сеток ослабляет соединения, смесь для кладки кристаллизуется в плохих условиях. Опираться на заявления производителей сетки опасно, поскольку риск ослабления конструкции или даже разрушения стен вполне реален и ничем не оправдан. Если нагрузки на стены близки к критическим, следует увеличивать толщину конструкций, а не надеяться на дополнительные элементы сомнительной прочности.

Если нагрузки на стены близки к критическим, следует увеличивать толщину конструкций, а не надеяться на дополнительные элементы сомнительной прочности.

Подведем итог. Использование сетки не следует рассматривать как возможность увеличить несущую способность стен — она не увеличит прочность материала, а лишь примет на себя некоторую часть растягивающих нагрузок и снизит риск появления трещин. Поэтому, считать этот способ армирования обязательным, нецелесообразно. В каждом конкретном случае надо исходить из условий эксплуатации дома, гидрогеологии участка и множества других внешних факторов. Методика строительства должна определяться проектными данными, расчетами и анализом местных условий. Исходить из общепринятых приемов не следует, это создает неоправданный риск.

Кладочная сетка для газобетонных блоков: размеры и цены

Известно, что все здания через 2-3 месяца после возведения дают усадку, в результате чего возникает угроза растрескивания кладки. Для того чтоб предотвратить этот негативный процесс и укрепить определенные зоны, имеющие большие нагрузки, используется кладочная сетка.

Оглавление:

- Разновидности полотен

- Какую сетку лучше выбрать?

- Особенности технологии армирования

- Стоимость

К конструкциям, нуждающимся в усилении, относятся первый ряд кирпичей после фундамента, области под оконными и дверными проемами, некоторые стыковочные места. Обязательное армирование выполняется и в том случае, если высота помещений здания превышает 3 метра. Все вышесказанное относится и к кладке стены из газобетона. Хотя существует мнение производителей блоков, что именно этот строительный материал за счет высокой адгезии и механической прочности в данном этапе не нуждается.

Нормативными документами это решение не поддерживается, поэтому усиление стенок предусматривается в каждом проекте. Так как крепость и способность к высокому сцеплению не могут спасти от появления щелей в кладочных швах. А этот процесс вызывает трещины в стеновом ограждении, способные повлиять на качество строительства и срок эксплуатации сооружения.

Сетка для армирования кладки газоблоков выполняет защитные функции:

- повышает ударную стойкость сооружения;

- снижает влияние внешних и внутренних воздействий;

- защищает гидроизоляционный слой.

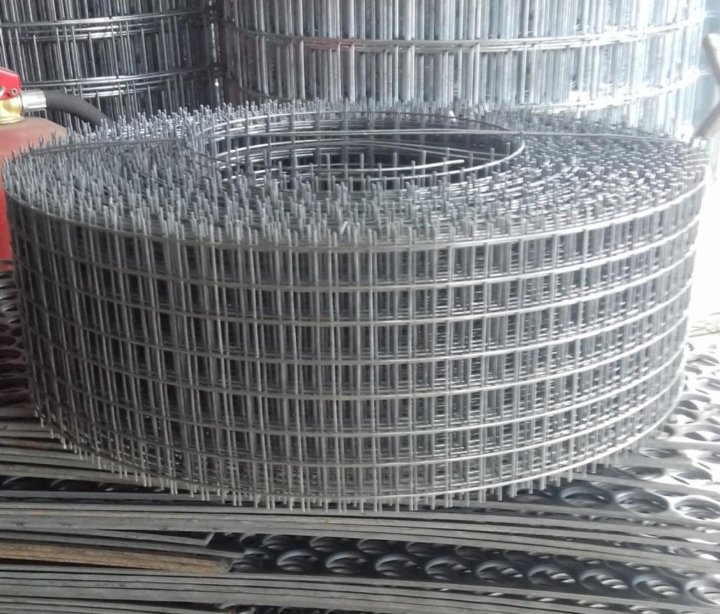

При возведении построек из газоблоков часто пользуются стальными полотнами из проволоки диаметром 3 или 4 мм, а также пластиковыми и композитными. Две последних производят из базальто- и стеклопластиковых стержней, которые соединяются между собой перпендикулярно металлическими хомутами или клеем.

Самый распространенный материал – это металлическая оцинкованная сетка. Ее популярность объясняется:

- Высокой прочностью, позволяющей выдерживать большие нагрузки. Этот параметр напрямую связан с размером ячеек: чем они меньше, тем крепость выше.

- Долговечностью, не менее 15 лет.

- Небольшим весом, облегчающим транспортировку и кладку.

Здесь также прослеживается прямо пропорциональная зависимость от прочности. Большой вес материала выдерживает большие нагрузки.

Здесь также прослеживается прямо пропорциональная зависимость от прочности. Большой вес материала выдерживает большие нагрузки. - Доступной стоимостью и абсолютной не дефицитностью.

Металлическая сетка изготавливается из прутьев, соединяемых точечной сваркой с дальнейшим погружением в электролиз. В результате стальная проволока покрывается тончайшим, в 8 мкм, цинковым слоем. Для гарантированного сцепления с раствором на изделия наносят насечки. Но даже это не спасает от ржавчины, которая образуется из-за взаимодействия металла с клеящими составами, которые используются для сцепления с газобетонными блоками.

Поэтому достойную конкуренцию металлической кладочной сетки составили пластиковые решетки из непрерывного базальтового полотна или пропилена. Их достоинство заключается в первую очередь в антикоррозионной способности. А также им присуще преимущества:

- Особая долговечность, характерная для пластиковых материалов. Их разрушение длится несколько веков.

- Простота в использовании, не требующая никаких усилий в монтаже. Легко режется, может принимать любую конфигурацию.

- Прекрасная эластичность, способность выдерживать высокие изгибающие нагрузки.

- Отличная транспортабельность.

- Отсутствие «мостиков холода», характерных для металлических сеток, и низкая теплопроводность.

- Небольшой вес, меньше металлических аналогов в 7 раз.

- Способствует надежной связи между газоблоками. Не позволяет раствору заполнять пустоты, тем самым поддерживает теплоизоляционные возможности.

- Классный диэлектрик.

- Невысокая стоимость, значительно ниже цен на металлические сетки.

При таком значительном списке достоинств у пластиковых полотен для газобетона имеется один существенный недостаток: низкая механическая прочность.

Какую сетку лучше использовать для армирования?

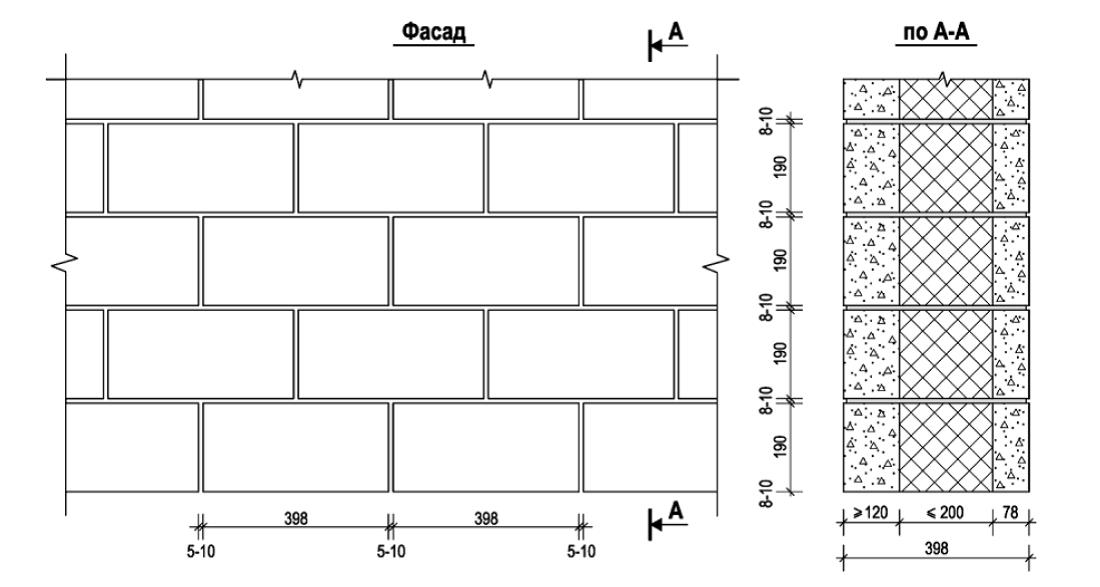

Передовые технологии при возведении зданий требуют соблюдения точной геометрии конструкций (особенно для газоблоков) и аккуратности в размерах при сооружении ограждений. Толщина же металлического полотна не позволяет выдерживать кладочный шов менее чем 6 мм.

Толщина же металлического полотна не позволяет выдерживать кладочный шов менее чем 6 мм.

В часто встречающемся методе одновременного армирования различных по типоразмерам кладочных материалов возможно использование только мягких решеток. При этом сами они увеличивают теплоэффективность ограждения.

Металлические полотна неудобны в работе не только из-за своего большого веса, но и потому что при транспортировке они «пружинят», имеют способность спутываться, вклиниваться друг в друга, что часто является причиной их деформации. И при этом их острые концы весьма травмоопасны для работников. Поэтому металлическую сетку часто заменяют удачным эквивалентом, но это зависит от условий строительства.

Тонкости армирования

Как было сказано ранее, возведение практически любого стенового ограждения из газобетона требует дополнительного укрепления. Чаще всего это применяется для усиления межкомнатных стен, так как у них нет такой толщины, как у внешних.

При кладке газобетонных блоков усиление сеткой обязательно в следующих случаях:

- на каждом 4-м ряду, который выполняется из 2-х газовых кирпичей, размеры которых превышают 200 мм;

- если используются крупногабаритные элементы, которые одновременно облицовываются кирпичом;

- на каждом 3-м ряду, если применяются изделия 3-й категории прочности В2,0.

Но эти методики требуют выполнения определенных условий монтажа армирующей сетки. Суть их заключается в создании небольших углублений в газобетоне для закрепления арматурной решетки. Штробирование проводится углошлифовальной машиной или штроборезом.

Для этого при кладке используется полотно шириной не менее 4,7 и не больше 6,2 мм с закрепленными продольными и поперечными стержнями проволокой или сваркой. Эти места соединения являются ориентиром при создании канавок. Их габариты зависят от размеров квадратов в решетках: чем они крупнее, тем меньше нужно канавок.

Расположив сетку, необходимо места скрепления плотно уложить в готовых штробах и закрыть бетонным раствором. Излишки нужно сравнять с поверхностью газобетона. В некоторых случаях, если позволяет шовная разметка, канавки прорезаются и между блоками.

Излишки нужно сравнять с поверхностью газобетона. В некоторых случаях, если позволяет шовная разметка, канавки прорезаются и между блоками.

Вопрос стоимости

В настоящее время полотно для армирования газоблоков не является дефицитным строительным материалом. Купить его можно везде без ограничений по вполне разумной цене. Производитель формирует цены, ориентируясь на длину и ширину карты или рулона, размеры ячейки, диаметр проволоки и материал, ее покрывающий. В Московской области приобрести эти изделия можно по ценам, представленным в таблице.

| Размеры ячеек и диаметр проволоки | Стоимость 1 м2 | Ширина и длина рулона | Вес 1 м2 |

| Сетка сварная из проволоки ВР-1 в картах | |||

| 50х50х3 | 77,0 | 0,35х 2; 0,5х2; 1х2; 2х3 | 2,22 |

| 50х50х4 | 135,0 | 0,35х 2; 0,5х2; 1х2; 2х3 | 3,76 |

| 50х75х4 | 95,0 | 0,38х 2; 0,5х2 | 2,89 |

| 50х50х5 | 185,00 | 0,5х2; 1х2; 2х3 | 5,76 |

| 100х100х3 | 42,00 | 1х2; 1,5х2; 2х3 | 1,10 |

| 100х100х5 | 110,0 | 1х2; 1,5х2; 2х3; 2х6 | 3,06 |

| Сетка пластиковая | |||

| Все ячейки | 80,0 | Высота до 1,5м | 20мп |

| Все ячейки | 84,0 | Высота 1,5м и более | 20мп |

ГМС-Ф / Раствор для кладки газобетонных или газосиликатных блоков с антифризной добавкой (серый)

- Для работ при температуре до -10°С

- Класс прочности M10

- Отличная адгезия

- Для склеивания и ремонта

- Отличная механическая и климатическая стойкость

- Серый цвет

Обработка

- Блоки или кирпичи должны быть чистыми и сухими, не замороженными и не замороженными

- Очистить базовую поверхность от менее стойких и/или отделяемых слоев

- Особо водопоглощающие кирпичи/блоки следует увлажнять

- Смешайте SAKRET GMS-F в чистой емкости с холодной водой (в зимних условиях используйте теплую воду) до образования однородной массы без комков

- Рекомендуется использовать миксер со скоростью 600 оборотов в минуту

- По истечении времени созревания (~3 минуты) снова перемешать

- Температура строительной смеси в момент кладки должна быть не ниже +8 0 С

- Конструкции должны быть покрыты сразу после окончания работ сначала гидроизоляционным, а затем теплоизоляционным материалом, например — полиэтиленовой пленкой и минераловатными плитами

- Температура любого основания или опалубки должна быть такой, чтобы бетон не замерзал до достижения критической или расчетной температуры при твердении мин.

+5°С

+5°С - Допускается применение минометов класса не ниже М5

- Все кирпичи и блоки должны быть очищены от снега и льда перед укладкой

- Рекомендуется выполнить тепловой расчет бетонируемой конструкции (время остывания бетона, требуемые теплоизоляционные свойства, температура схватывания бетона)

- При температуре выше +5°C антифризы действуют как ускорители затвердевания

- Технические данные относятся к температуре +20°C и относительной влажности воздуха 50%. Более низкая температура увеличивает, более высокая — уменьшает заданные значения

- Во время затвердевания раствора защищать от солнца, сквозняков и чрезмерно высоких температур (>30°C)

- Защищайте свежий клей от дождя и слишком быстрого высыхания

- Когда раствор начал схватываться, нельзя больше добавлять воду!

- Емкости и инструменты вымыть водой сразу после обработки раствором

- Затвердевший раствор можно удалить только механическим способом

- Содержит цемент, реагирует щелочно

- Защищайте кожу и глаза, следуйте техническим инструкциям.

При попадании раствора в глаза промыть большим количеством воды, при необходимости обратиться к врачу

При попадании раствора в глаза промыть большим количеством воды, при необходимости обратиться к врачу - Защищайте упаковку от погодных условий, храните на деревянных поддонах в прохладном и сухом месте, немедленно накрывайте разорванную упаковку

Упаковка

- 25 кг / бумажные мешки / 48 мешков на поддоне

- 1000 кг / упаковка Биг-Бэг / по предварительному заказу

- 10 000 кг — 20 000 кг / мобильные транспортные силосы

Te Технические данные

| Gatavās javas tilpums (25 кг) | Žūšana 1mm apmetuma kārtai | Ugunsdrošības klase | Storage time | Stiprības klase (pēc standarta LVS EN 998-2) | Grauda lielums | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ~ 21 l | 24 h | Eiroklase A1 (nedegošs ) | 12 шт. EID_GMS-F Atbilstības sertifikāts SAKRET GMS-F TDL RUS 25.06.2018 Вернуться к началу Натриево-силикатные клеиТЕГИ: Водоразбавляемые клеи Герметики Эта статья была впервые опубликована в 2006 г. Растворимые силикаты натрия, широко известные как «жидкое стекло», представляют собой бесцветные недорогие неорганические материалы. При использовании в качестве клея жидкие силикаты предлагают:

Их основное применение заключается в склеивании пористых подложек , таких как бумага и картон, где требуется недорогой, быстродействующий клей. Прочие области применения силикатов натрия включают приклеивание дерева, металлической фольги или стекла к пористым субстратам, приклеивание изоляции из стекловолокна, а также изготовление литейных форм и абразивных кругов. Из-за своей неорганической природы силикаты натрия могут быть включены в состав промышленных цементов с исключительно высокой устойчивостью к температурам и химическим веществам. Клеи на основе силиката натрия обычно поставляются в виде вязкого водного раствора .

Водные растворы силиката натрия часто используются непосредственно в качестве немодифицированного клея , но их также можно смешивать с полимерными добавками для улучшения конкретных свойств, таких как ударная вязкость. Силикаты натрия также могут использоваться в качестве недорогой модифицирующей добавки в других клеях на водной основе . Хотя сухой клей, как правило, устойчив к высоким температурам и химическим воздействиям, он хрупкий и в некоторой степени чувствителен к воде, если только он полностью не обезвожен или не подвергся химической реакции. Основные преимущества клеев на основе силиката натрия:

Силикаты натрия производятся из легкодоступного недорогого сырья и, следовательно, имеют низкую стоимость по сравнению с большинством клеев на основе синтетических органических полимеров. Клеи на основе силиката натрия также очень устойчивы к экстремально высоким температурам. Некоторые из них могут выдерживать температуру до 1100°C. Давайте углубимся, чтобы узнать о производстве силикатов натрия, а также об их основных свойствах, областях применения и проблемах безопасности. Силикаты натрия – процесс производства и формыСиликаты натрия доступны либо в виде жидких водных растворов (от 1 до 10 пуаз), либо в виде твердых порошков, подходящих для использования в сухих клеевых смесях. Их изготавливают путем сплавления различных пропорций песка или диоксида кремния (SiO 2 ) и кальцинированной соды или оксида натрия (Na 2 O), как показано на рисунке ниже. Полученное стекло затем растворяют в воде или измельчают в мелкую сетку. Процесс производства силиката натрия 1 Варьируя соотношение SiO 2 к Na 2 O и содержание твердых веществ, можно получить клеевые растворы силиката натрия, обладающие значительно различными свойствами для конкретных промышленных применений.

Силикаты калия (SiO 2 /K 2 O смеси) также коммерчески доступны из тех же источников, которые производят силикаты натрия. Механизм схватывания и образования связиЖидкие растворы силиката натрия превращаются в твердые клеевые соединения за счет потери воды или с помощью механизма химического отверждения. Эти механизмы могут применяться по отдельности или в комбинации в зависимости от требований приложения.

Жидкие продукты из силиката натрия слегка липкие, но они имеют лишь умеренную липкость по сравнению со многими органическими клеями , чувствительными к давлению .

Влияние испарения на вязкость жидких растворов силиката натрия 2 Для эквивалентной вязкости системы с более высоким содержанием кремния (с более высоким соотношением SiO 2 /Na 2 O) имеют более быстрое время высыхания на воздухе, чем системы с более низким соотношением и более щелочными сортами. Значение pH жидких клеев на основе силиката натрия довольно постоянно, поскольку мало изменяется, когда содержание твердых веществ в растворе силиката натрия превышает 10%. Для клейких продуктов pH будет находиться в диапазоне примерно от 11 для продуктов с высоким соотношением до 13 для продуктов с более низким соотношением (более щелочных). Термическое отверждение или химическая реакция рекомендуются для применений, где требуется водостойкость. После обезвоживания путем отверждения при нагревании пленка силиката натрия имеет умеренно хорошую устойчивость к влаге. Химические реакции обеспечивают максимальную водонепроницаемость и водонепроницаемость. Силикаты натрия могут вступать в реакцию с кислотными соединениями или соединениями тяжелых металлов с образованием твердых нерастворимых связей. Эти соединения обычно добавляют непосредственно в жидкий раствор силиката натрия перед применением. Тем не менее, они также могут быть добавлены к основанию в качестве грунтовки или предварительной обработки, или они могут быть нанесены на готовое соединение в качестве последующей обработки. Например, влагостойкость можно значительно повысить, нанеся подходящие соли алюминия на такие подложки, как бумага, перед склеиванием. Использование оксида цинка в качестве химического отвердителя особенно желательно, так как после отверждения при 100-105°С он образует пленку, способную фактически отделять воду. Водостойкость клеев на растворе силиката натрия также может быть улучшена путем добавления мелкодисперсных порошков, таких как оксид цинка или аморфный карбонат кальция . Эти добавки будут медленно реагировать с силикатом с образованием нерастворимой массы. Сочетание силиката с кислотными материалами, такими как сульфат алюминия, приведет к нейтрализации щелочного силиката, что вызовет гелеобразование и прочную полимеризованную форму компонента кремнезема. Различные механизмы химического отверждения приведены в таблице ниже.

Стоимость клеев на основе силиката натрия Основными факторами использования клеев на основе силиката натрия являются их доступность, общая простота применения, относительно быстрое схватывание, стабильные свойства и отсутствие выделения летучих веществ.

Преимущества, недостатки и примеры применения натриево-силикатных клеев Быстросхватывающиеся свойства , проявляющиеся при потере лишь небольшого количества воды в жидких силикатах, идеально подходят для применений, требующих высоких скоростей машин. Эта особенность имеет особое значение для гофромашин, которые успешно работают на скоростях до 500 футов в минуту с силикатным клеем. 3 При обезвоживании до стеклообразного состояния растворимые силикаты натрия устойчивы к воздействию воды; однако продолжительное воздействие высокой влажности или водного раствора разрушит его, если только он не затвердеет химически, как описано выше. Силикат натрия с отношением 3,2 быстро увеличивал прочность на растяжение по мере того, как вода содержание уменьшается Достижение гибкости за счет добавления добавок и каучуков Адгезивы на основе силиката натрия, даже будучи гидратированными, имеют низкую степень эластичности . Однако умеренной степени гибкости можно добиться путем добавления в силикатный раствор пластификаторов . Сахар, глицерин и сорбит обеспечивают удержание воды и, таким образом, повышают гибкость. Они обычно используются в концентрациях 1-5% по массе. Роль адгезионной прочности в связывании силиката с подложкойПрочность на сдвиг клеев на основе силиката натрия достаточна для многих применений. Наполнители в виде хлорида натрия, глины или талька иногда добавляют к:

Однако для тонких свободных пленок были отмечены более высокие прочностные характеристики. Сила адгезии часто выше, чем у подложки (например, картона, дерева и т. д.), к которой она прикреплена. На кленовых блоках возможна прочность сцепления порядка 300 фунтов на квадратный дюйм. Поддержание термостойкости за счет добавления глины и органических наполнителейТемпература размягчения большинства силикатов натрия выше 650°С. Устойчивость к еще более высоким температурам может быть достигнута путем добавления в рецептуру глины или других неорганических наполнителей. Эти составы силиката натрия обеспечивают исключительную устойчивость к высоким температурам покрытий для металлов или стекла и хорошие связующие вещества для огнеупорного цемента. Упростите процесс выбора, получив подробные сведения о наполнителях и разбавителях , их эффектах, применении и примерах составов. Натриево-силикатные клеи – рецептуры и применение Клей на основе силикатов натрия наиболее эффективно работает на чистых гидрофильных поверхностях. При склеивании с металлическими основаниями силикатные клеи должны хорошо смачивать основание. Таким образом, поверхностно-активное вещество часто вводят в раствор силиката натрия. Было использовано до 2% по весу таких материалов, как сульфированное касторовое масло, жирные кислоты, канифольные мыла или нафталинсульфокислоты. 3 Как правило, ограничивающим фактором при склеивании с металлом является негибкость силикатной связки и разница коэффициентов теплового расширения между силикатом и металлической подложкой. Тонкие силикатные пленки лучше всего зарекомендовали себя в этих областях, поскольку они относительно более гибкие, чем толстые покрытия. Однако жидкие силикаты идеально подходят для пористых оснований, поскольку пропитка и механическое сцепление в первую очередь определяют адгезию . Растворы силиката натрия широко используются для изготовления многих видов цемента . К ним относятся цементы для кислотоупорного строительства, огнеупорных применений и вяжущих теплоизоляционных материалов. Цементы на основе силикатов натрия применяют для футеровки и кладки огнеупорных изделий, изготовления литейных форм и стержней, кладки кирпича в сульфитных варочных котлах для получения древесной целлюлозы, возведения кислотоупорной кладки. Цементы для печей, дымоходов, печей, коксовых печей, свечей зажигания и для соединения металла со стеклом и фарфором часто изготавливаются с использованием цементов на основе силиката натрия. Растворы силиката натрия также использовались в качестве пропитки для металлических отливок , которые имеют тенденцию оставлять микроскопические пустоты и капилляры на границах зерен. Они особенно полезны для герметизации пор в отливках из песка. Они остаются популярными в этом приложении из-за их превосходных характеристик, низкой стоимости, а также свойств безопасности и здоровья, связанных с материалом. Большинство пропитывающих герметиков из силиката натрия модифицированы добавками для улучшения герметизирующих характеристик. Типичные добавки:

В большинстве процессов герметизации используется вакуумная обработка для обеспечения эффективности герметизации и сокращения времени обработки. Использование силиката натрия в качестве добавки к клеям на латексной основе | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

и переработана в 2021 г.

и переработана в 2021 г. Адгезионная связь образуется за счет:

Адгезионная связь образуется за счет: Водостойкость можно улучшить путем взаимодействия силикатов натрия с различными кислотными соединениями или соединениями тяжелых металлов.

Водостойкость можно улучшить путем взаимодействия силикатов натрия с различными кислотными соединениями или соединениями тяжелых металлов. Из-за своей неорганической природы они считаются полностью огнестойкий и устойчивый к микробам или нападению животных, поэтому клеи на основе силиката натрия часто используются в строительстве.

Из-за своей неорганической природы они считаются полностью огнестойкий и устойчивый к микробам или нападению животных, поэтому клеи на основе силиката натрия часто используются в строительстве. SiO 9Отношение 0197 2 к Na 2 O обычно варьируется от 1,6 до 3,3, а содержание твердых веществ обычно находится в диапазоне от 25 до 65%. В таблице ниже показаны характеристики различных сортов силиката натрия, имеющихся в продаже, а также их общее применение.

SiO 9Отношение 0197 2 к Na 2 O обычно варьируется от 1,6 до 3,3, а содержание твердых веществ обычно находится в диапазоне от 25 до 65%. В таблице ниже показаны характеристики различных сортов силиката натрия, имеющихся в продаже, а также их общее применение. %

%  Как правило, для клеевых продуктов используют растворы силикатов натрия с более высоким соотношением SiO 2 /Na 2 O (2,8-3,3). Они легко доступны наливом или в бочках от производителей, таких как PQ Corporation и Occidental Chemical Corporation. Растворы следует хранить при комнатной температуре, чтобы предотвратить замерзание и обеспечить лучшее смачивание субстрата.

Как правило, для клеевых продуктов используют растворы силикатов натрия с более высоким соотношением SiO 2 /Na 2 O (2,8-3,3). Они легко доступны наливом или в бочках от производителей, таких как PQ Corporation и Occidental Chemical Corporation. Растворы следует хранить при комнатной температуре, чтобы предотвратить замерзание и обеспечить лучшее смачивание субстрата. Эти решения имеют схожие свойства применения и настроек. Однако силикаты калия обладают свойствами (например, более высоким электрическим сопротивлением), которые больше подходят для определенных применений. Силикаты калия не используются так широко, как клеи на основе силиката натрия, поскольку они имеют более высокую стоимость.

Эти решения имеют схожие свойства применения и настроек. Однако силикаты калия обладают свойствами (например, более высоким электрическим сопротивлением), которые больше подходят для определенных применений. Силикаты калия не используются так широко, как клеи на основе силиката натрия, поскольку они имеют более высокую стоимость. По мере испарения воды жидкие силикаты становятся все более липкими и вязкими. Как правило, только небольшая часть воды (несколько процентов по весу) должна испариться, прежде чем клей проявит хорошую прочность при обработке. Поэтому клеи на основе силиката натрия часто используются в приложениях, требующих высоких скоростей машин и характеристики быстрой настройки . Влияние испарения воды на вязкость некоторых жидких продуктов из силиката натрия показано в таблице ниже.

По мере испарения воды жидкие силикаты становятся все более липкими и вязкими. Как правило, только небольшая часть воды (несколько процентов по весу) должна испариться, прежде чем клей проявит хорошую прочность при обработке. Поэтому клеи на основе силиката натрия часто используются в приложениях, требующих высоких скоростей машин и характеристики быстрой настройки . Влияние испарения воды на вязкость некоторых жидких продуктов из силиката натрия показано в таблице ниже. Тем не менее, марки с более низким соотношением обычно имеют большую липкость и более высокую смачивающую способность. Для марок с более низким соотношением может потребоваться нагрев для сушки или обработка химическими отвердителями для достижения практических скоростей нанесения. Поскольку клеевые растворы силиката натрия с низким содержанием имеют тенденцию удерживать больше воды, их высушенные пленки обычно менее хрупкие, чем у их аналогов.

Тем не менее, марки с более низким соотношением обычно имеют большую липкость и более высокую смачивающую способность. Для марок с более низким соотношением может потребоваться нагрев для сушки или обработка химическими отвердителями для достижения практических скоростей нанесения. Поскольку клеевые растворы силиката натрия с низким содержанием имеют тенденцию удерживать больше воды, их высушенные пленки обычно менее хрупкие, чем у их аналогов. Термическое отверждение должно выполняться поэтапно, чтобы предотвратить образование пара внутри клеевой пленки. Обычно температуру постепенно повышают до 100-105°С для медленного удаления воды и набора вязкости. Окончательное отверждение затем достигается при температуре 150-200°С.

Термическое отверждение должно выполняться поэтапно, чтобы предотвратить образование пара внутри клеевой пленки. Обычно температуру постепенно повышают до 100-105°С для медленного удаления воды и набора вязкости. Окончательное отверждение затем достигается при температуре 150-200°С. 3

3

Они также представляют собой полностью неорганический (негорючий) материал. Соединение прочное, жесткое и во многих случаях термостойкое и водостойкое. Преимущества, недостатки и типичные области применения клеев на основе силиката натрия приведены в таблице ниже.

Они также представляют собой полностью неорганический (негорючий) материал. Соединение прочное, жесткое и во многих случаях термостойкое и водостойкое. Преимущества, недостатки и типичные области применения клеев на основе силиката натрия приведены в таблице ниже. д.

д. Однако при обычной относительной влажности силикатная связка может содержать до 20-50% воды. Связь становится прочнее по мере уменьшения содержания воды, как показано на рисунке ниже. Таким образом, при высокой относительной влажности клейкая пленка силиката натрия будет более гибкой, но с меньшей прочностью на растяжение, чем тот же клей, который был кондиционирован при более низкой влажности.

Однако при обычной относительной влажности силикатная связка может содержать до 20-50% воды. Связь становится прочнее по мере уменьшения содержания воды, как показано на рисунке ниже. Таким образом, при высокой относительной влажности клейкая пленка силиката натрия будет более гибкой, но с меньшей прочностью на растяжение, чем тот же клей, который был кондиционирован при более низкой влажности. Эти добавки обычно также снижают вязкость, но в то же время улучшают липкость. Крахмалы и декстрины и латекс натуральных или синтетических каучуков также использовались в качестве добавок для улучшения гибкости клеев на основе силиката натрия.

Эти добавки обычно также снижают вязкость, но в то же время улучшают липкость. Крахмалы и декстрины и латекс натуральных или синтетических каучуков также использовались в качестве добавок для улучшения гибкости клеев на основе силиката натрия. Сообщалось о значениях прочности до 1500 фунтов на квадратный дюйм на некоторых металлических подложках и до 1000 фунтов на квадратный дюйм на стеклянных подложках. 4

Сообщалось о значениях прочности до 1500 фунтов на квадратный дюйм на некоторых металлических подложках и до 1000 фунтов на квадратный дюйм на стеклянных подложках. 4 Таким образом, они способны приклеиваться ко многим пористым материалам, таким как бумага, дерево и цемент, и даже ко многим непористым подложкам, таким как металлы и стекло.

Таким образом, они способны приклеиваться ко многим пористым материалам, таким как бумага, дерево и цемент, и даже ко многим непористым подложкам, таким как металлы и стекло. Эти подложки также можно ламинировать на металлические пленки с помощью клея на основе силиката натрия. Основным применением силиката натрия в области переработки бумаги является производство труб, стержней и волокнистых барабанов. Другое популярное применение клея на основе силиката натрия — герметизация гофрированных контейнеров перед их отправкой или хранением.

Эти подложки также можно ламинировать на металлические пленки с помощью клея на основе силиката натрия. Основным применением силиката натрия в области переработки бумаги является производство труб, стержней и волокнистых барабанов. Другое популярное применение клея на основе силиката натрия — герметизация гофрированных контейнеров перед их отправкой или хранением.