Шабер что это такое: Шабер – что это такое и нужно ли его держать в инструментах? + Видео

Содержание

слесарный инструмент по металлу, дереву, виды, маникюрный для ногтей, плоский

Хотите получить идеально ровную поверхность, но не знаете, что такое шабер, как им пользоваться, какие есть виды. Тогда мы расскажем, для чего нужен этот инструмент и как делать шабрение металла, пластика или древесины.

Содержание

- Шабер что это такое

- Устройство и характеристики

- Материал

- Размеры и вес

- Какой материал может обрабатывать шабер

- Виды шаберов

- Электрошабер

- Пневмошабер

- Ручной

- Механический, механизированный

- Односторонние

- Двухсторонние

- Универсальные

- Искробезопасные

- Ювелирные ломбардные

- Маникюрные

- Как выбрать тот самый шабер из огромного набора

- Как пользоваться шабером

- Оценка и подготовка поверхности

- Окрашивание поверхности

- Шабрение

- Первый этап – черновое шабрение

- Второй этап – получистовое шабрение

- Третий этап – чистовое шабрение

- Рекомендации профессионального шабровщика

- Сферы применения шаберов

Шабер что это такое

Настоящие профессионалы слесарного дела знают, что шабер – это инструмент, позволяющий сделать финишную обработку металлических изделий, выровнять до ювелирной гладкости поверхность или наоборот нанести легкую шероховатость. А тот, кто не знает, что такое шабер и как с ним обращаться, узнает об этом в нашей статье.

А тот, кто не знает, что такое шабер и как с ним обращаться, узнает об этом в нашей статье.

Устройство и характеристики

Внешне шабер напоминает стамеску по металлу. С одной сторону у него ручка, четырех- или трехгранная. С противоположной стороны заостренный, преимущественно, стальной наконечник.

Материал

Для производства наконечника используют закаленную сталь с твердостью HRC 64-66. Наряду с легированной, используется углеродная сталь. Ручка обычно изготовляется из дерева. Но, в зависимости от сферы использования, может быть пластиковой, металлической.

Размеры и вес

Длина от 20 до 40 см. Ширина зависит от предназначения и варьируется от 15 до 30 мм. Подбор по параметрам делают по назначению работ: для чернового или чистового скобления, для нанесения гравировки и так далее. Угол наклона для последней чистовой обработки деталей равен 90 градусам. Если производятся черновые работы, то подходит инструмент с углом 75-900. Для мягких металлов 35-400. Если надо провести точнейшие работы, наконечник затачивают под углом 100о по отношению к оси наконечника.

Если надо провести точнейшие работы, наконечник затачивают под углом 100о по отношению к оси наконечника.

Вес ручных моделей варьируется от 100 до 600 г.

Какой материал может обрабатывать шабер

Предназначен не только для металлических изделий, но и для обработки древесины, пластика.

Шабер по металлу используется для работ по выравниванию поверхности железных углов, агрегатов при ремонте, производстве сложных по форме деталей. Используется для снятия прокладок или устранения остатков герметика.

Практически все виды шаберов подходят для строительных и ремонтных работ. Ими снимают в тяжело доступных местах старую краску, штукатурку, клей.

Виды шаберов

Ни в одном ГОСТе не прописаны виды шаберов, требования для производителей инструмента. Хотя в ряде случаев за стандарт берут ГОСТ 1465-80, но он касается исключительно напильников, поэтому принимать его за основу – большая ошибка.

Хотя в ряде случаев за стандарт берут ГОСТ 1465-80, но он касается исключительно напильников, поэтому принимать его за основу – большая ошибка.

Некоторые производители пошли дальше – окрашивают в определенный цвет ручку шабера, чтобы покупателю было проще определиться с назначением:

- для алюминия – ручку инструмента окрашивают в зеленый цвет;

- для латуни, чугуна – в красный;

- для стали – в синий;

- для пластмассы, по дереву и других материалов с мягкой структурой – в желтый.

Если невозможно определиться с выбором инструмента, рекомендуется взять универсальную модель. Инструмент идет в комплекте: ручка и несколько съемных наконечников для обработки.

Также есть пневматический, ручной инструмент, шабер для маникюра, для нумизматов, ювелиров, дисковый и кольцевой.

По форме плоскости, которую надо шабрить, выделяют несколько видов инструмента:

- плоский, то есть для ровных плоскостей с небольшими, но явно выраженными изъянами;

- трех- и четырехгранные, для поверхностей с вогнутой формой, цилиндров;

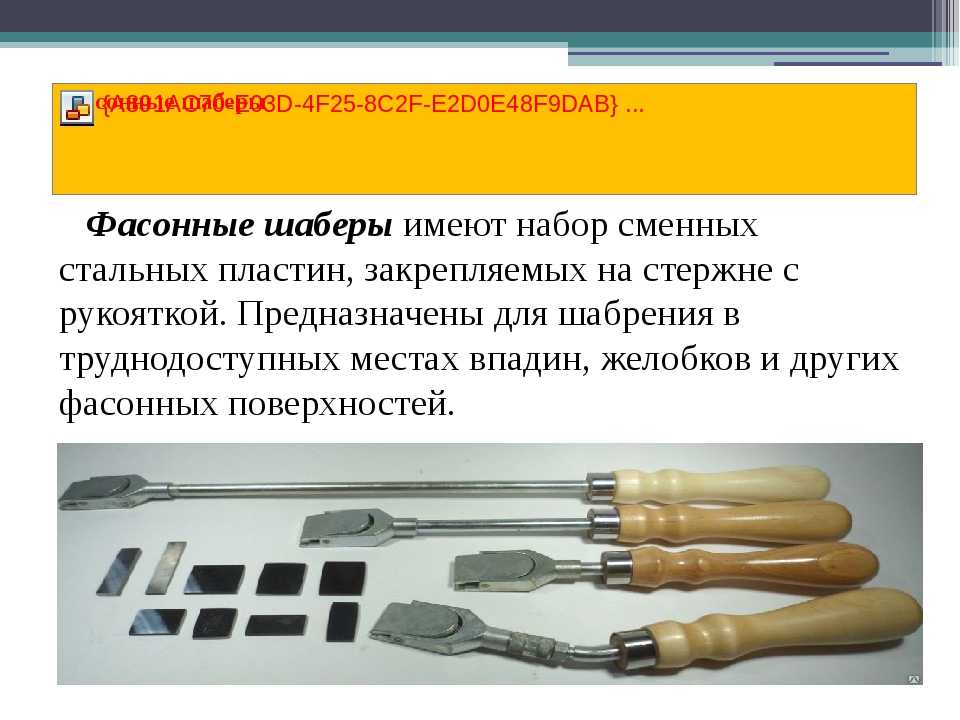

- фасонные подбирают непосредственно под изгибы конкретной детали и могут изготовляться под заказ.

В продаже также встречается специфический инструмент нестандартной формы – ложкообразный или напоминающий крючок. Существует даже дисковый, то есть со стальным диском из закаленной стали. Этот диск крепится к корпусу инструмента гайками.

Электрошабер

Внешне напоминает цилиндр, оснащенный электрическим двигателем. Рабочая часть состоит из держателя и наконечника, который при включении инструмента на большой скорости двигается вперед-назад. На краю наконечника устанавливается насадка нужной конфигурации. Электрошаберы работают от сети или на аккумуляторах. В зависимости от производителя, мощность колеблется от 150 до 350 Вт.

В ассортиментной линейке встречаются двусторонние наконечники, которые еще называются классическими. Для обработки больших поверхностей потребуются заточенные диски из твердосплавных материалов. Некоторые модели используют их как зубило либо долото.

Электрическими шаберами чаще всего обрабатывают вертикальные поверхности, которые очень тяжело шабрить вручную. Подходят они для очистки от всевозможных покрытий в труднодоступных местах.

Подходят они для очистки от всевозможных покрытий в труднодоступных местах.

Многие производители выпускают электрически шаберы с большой мощностью. Делается это для того, чтобы сделать инструмент универсальным, например, добавив к нему набор всевозможных инструментов: шпатель, нож и так далее.

Полезная статья — Сварочный трансформатор это

Пневмошабер

Пневмошабер еще называют пневмоскребок. Фактически это аналог электрошабера, но только работающий на сжатом воздухе, а не электричестве. Внутри корпуса располагается ударный движок с поршнем. Средняя рабочая частота 2,2-4,5 тысяч колебаний за минуту.

Существенный недостаток электро- и пневмошаберов – невозможность четкой регулировки движения наконечника, толчки могут быть как слишком сильными, так и слишком слабыми. Поэтому использование такого инструмента при обработке высокоточных деталей нерационально, в особенности при отсутствии навыков.

Ручной

Это классический вариант шабера. По внешним характеристикам напоминает стамеску. Ручка, как правило, выполнена из древесины, но, бывает и из прочного пластика, стали.

По внешним характеристикам напоминает стамеску. Ручка, как правило, выполнена из древесины, но, бывает и из прочного пластика, стали.

Механический, механизированный

Если предстоят довольно большие по объему работы по шабрению, то лучше выбрать механический инструмент, который серьезно облегчит работу. В эту серию включают пневмо- и электрошаберы. Хотя подходят они для черновых работ, после чего придется доводить до конца форму ручным инструментом.

Односторонние

Самые простейшие из всех вариантов. Рабочая поверхность на наконечнике только с одной стороны.

Двухсторонние

Двусторонний инструмент имеет 2 рабочие области. Они могут иметь разную конфигурацию и даже располагаться по обе стороны от ручки. Чаще всего, такой инструмент производится как монолитная конструкция.

Полезная статья — Сварка полуавтоматом нержавейки без газа

Универсальные

Эти модели имеют множество вариаций. Как правило, представлены в виде ручки с фиксирующим зажимом. В зажим вставляется наконечник с нужной конфигурацией и с определенным углом наклона. Пользоваться им легко, сменяя наконечник в зависимости от поставленной задачи и обрабатываемого материала.

В зажим вставляется наконечник с нужной конфигурацией и с определенным углом наклона. Пользоваться им легко, сменяя наконечник в зависимости от поставленной задачи и обрабатываемого материала.

Искробезопасные

Это один из самых дорогих видов шаберов. Рабочая часть – наконечник у инструмента изготовляется из бериллия, меди или бронзового сплава, то есть из специальных и дорогостоящих материалов. Благодаря им, инструмент получается искробезопасным. Главное, во время покупки обязательно запрашивать сертификат, чтобы не приобрести подделку.

По форме рабочая плоскость может быть: плоской или фасонной. Встречаются изогнутые или трехгранные.

Ювелирные ломбардные

Для реставрации украшений, чистки старых монет, выпускаются ювелирные (ломбардные) шаберы. Наконечники имеют конусообразную форму, сам инструмент миниатюрного размера, с длиной не более 115 мм.

Твердость наконечника порядка 50-60 единиц. Чаще всего изготовляется из твердых сплавов металлов или победита.

Маникюрные

Мастера маникюра и педикюра также используют пушер или шабер. Этот инструмент позволяет удалить кутикулу, заусеницы, почистить кожу около ногтя и сформировать необходимую форму. Внешне пушеры напоминает маленькую лопатку скругленной или плоской формы.

Производят маникюрные шаберы из разнообразных материалов: от высокопрочной стали до древесины и полиуретана.

Как выбрать тот самый шабер из огромного набора

Шабер — это инструмент, встречающийся во многих сферах жизнедеятельности человека. Поэтому довольно сложно разобраться в огромном разнообразии. Выбирать его надо в зависимости от плоскости, которую надо сделать идеально ровной и ее формы.

Общие рекомендации:

- Модели с прямой кромкой нужны для выравнивания краев изделий.

- Радиусный наконечник подойдет для плоских деталей.

- Фасонными и трехгранными шаберами работают с криволинейными поверхностями, затачивают поверхность внутри.

Чем тверже сплав, который подлежит скоблению, тем уже должен быть наконечник.

Полезная статья — Режим сварки это

Как пользоваться шабером

Главное назначение процесса шабрения – снять тончайший и еле заметный слой материала или покрытия, сделать поверхность идеально гладкой. Толщина снятия покрытия от 0,7 мм до 0,005 мм. В слесарном деле это важнейший этап работы, позволяющий обеспечить идеальное скольжение в деталях и приборах для измерения.

Для мягких видов металлов подойдет угол наклона инструмента 35-40 градусов. Стальные детали делают под углом в 75-90 градусов. Под углом в 90 и более градусов скоблят бронзу и чугун.

Выбор модели полностью зависит от предназначения предмета. Ювелиры и граверы используют этот инструмент для нанесения надписей, не только на ювелирные изделия, но и на деревянные или металлические поверхности.

Практически все модели шабера подходят для обработки кромок. Справляется он с удалением застаревшей краски, силикона и другого покрытия в труднодоступных местах.

Процесс скобления проходит в несколько этапов:

- нанесение красящего вещества на контрольную пластину;

- прикладывание обрабатываемой поверхности к контрольной пластине;

- визуальная оценка шероховатостей и неровностей;

- подготовка шабера;

- устранение неровностей.

Все действия по соскабливанию шероховатостей и неровностей должны быть плавными, направление движения наконечника должно быть постепенным и со скрещиванием. На протяжении всего процесса работы необходимо периодически проводить проверку обработанной части на контрольной пластине, с обязательной сменой краски.

Во время работы над плоской поверхностью, рекомендуется начинать от самого удаленного края от мастера. Такой же подход используется при работе с криволинейными деталями, но наконечник берут изогнутый или трехгранный.

В целом процесс шабровки считается сложным и затратным. Помимо трудозатрат, потребуется инструмент из высококачественной стали, шаберная краска. С другой стороны, ни полировка, ни шлифовка не дают таких отменных результатов.

Оценка и подготовка поверхности

В самом начале необходимо оценить степень износа либо количество и высоту заусениц. Если на площади в 1 мм2 забоины, царапины по глубине превышают 0,5-1 мм, то необходимо начинать с более грубой обработки. В случае с металлом, можно провести предварительную обработку на фрезерном или строгальном станке. Допускается затупление острых краев напильником. Не рекомендуется начинать шабрение, если есть дефекты размером более 0,05 мм.

В случае с металлом, можно провести предварительную обработку на фрезерном или строгальном станке. Допускается затупление острых краев напильником. Не рекомендуется начинать шабрение, если есть дефекты размером более 0,05 мм.

Окрашивание поверхности

Для получения идеального результата, перед началом шабрения обязательно делают контрольную пластину. Для нее можно взять любой ровный и плотный материал, на который наносят краску, обязательно очень тонким слоем. После этого по пластине аккуратно протягивают деталь, подлежащую обработке. Все выпуклости, неровности сразу же окрасятся.

Вместо краски, которую потом будет сложно удалить, можно использовать синьку, лазурь, сажу, предварительно смешав с машинным маслом. Допускается приготовление смеси керосина, автола и сажи. Главное, чтобы краска или другая красящая смесь не содержали крупных частиц. Краска должна быть очень густой, не растекаться, напоминать пасту. Перед каждой проверкой придется наносить тончайший слой краски. Нанесение краски возможно при помощи кисти или чистой ветоши.

Нанесение краски возможно при помощи кисти или чистой ветоши.

Если необходимо обработать криволинейную деталь, то краску надо наносить на контрольный вал, стержень (при работе с внутренней поверхностью). В остальных случаях в качестве контроля используют шаблон, на который наносят краску.

Полезная статья — Роль шлакообразующих веществ в электродном покрытии

Шабрение

Процесс шабрения проводят в 3 этапа. Перед началом работ, деталь, заготовку или изделие рекомендуется закрепить в тисках или другом приспособлении, которое не позволит ему двигаться.

Первый этап – черновое шабрение

В этом случае используют наконечник с лезвием шириной 20-30 мм. Рабочий ход на этом этапе – 14-18 мм. Толщина стружки в данном случае должна быть 0,02-0,05 мм. На первом этапе проводится разбивка крупных шероховатостей на более мелкие.

Если после сверки с контрольной плитой на обрабатываемой поверхности появятся крупные пятна краски, то первый этап можно считать успешно завершенным. На 25 мм2 поверхности должно быть не больше 4 пятен.

На 25 мм2 поверхности должно быть не больше 4 пятен.

Второй этап – получистовое шабрение

Для работы используется наконечник с узким лезвием шириной от 12 до 20 мм. Рабочий ход – 8-10 мм. Толщина снимаемой стружки должна быть 0,01-0,02 мм. После обработки инструментом, опять проводится проверка. На 25 мм2 обработанной поверхности не должно приходится более 16 пятен красящего вещества.

Третий этап – чистовое шабрение

Для работы используют самый узкий инструмент с шириной лезвия от 5 мм до 12 мм. Длина хода также уменьшается до 8-3 мм. А толщина стружки должна уменьшиться до 0,01-0,005 мм. После проведенной контрольной проверки, на 25 мм2 должно приходиться от 20 до 25 пятен. Считается, если на обработанной поверхности осталось 22 пятна – это настоящая ювелирная работа.

Помните, что инструмент должен быть максимально острым. Если поверхность прямолинейная, то движения могут быть «на себя» или «от себя», как кому удобнее. Холостой ход или возврат инструмента в исходное положение производится с отрывом от обрабатываемой детали. Все этапы процесса работ могут проводиться по несколько раз, пока не будет получен желаемый результат. Желательно, что бы все штрихи от наконечника пересекались между собой под углом от 60 до 45 градусов.

Холостой ход или возврат инструмента в исходное положение производится с отрывом от обрабатываемой детали. Все этапы процесса работ могут проводиться по несколько раз, пока не будет получен желаемый результат. Желательно, что бы все штрихи от наконечника пересекались между собой под углом от 60 до 45 градусов.

Рекомендации профессионального шабровщика

Чтобы не испортить шабер и не прилагать излишние усилия, при наличии крупных и явно выраженных дефектов, перед шабрением лучше обработать деталь на фрезерном станке, в крайнем случае, можно использовать напильник.

Никогда не пренебрегайте использование проверочной плиты. Именно благодаря ей можно оценить качество работы и необходимость в дальнейшем шабрении.

Чтобы не покупать целые наборы инструмента, можно приобрести универсальный, со сменными пластинами.

Перед началом работ обязательно деталь надо зафиксировать. Для этого чаще всего используют тиски. Всегда начинайте обработку с самых выпуклых частей и постепенно переходите к менее мелким дефектам.

Полезная статья — Сварочная дуга определение

Сферы применения шаберов

Виды шаберов зависят от сферы применения. Больше всего использую шабер слесарный. Они позволяют снять тончайший слой металла, от 0,7 до 0,005 мм, то есть идеально подогнать детали. Чаще всего слесарный инструмент используют для:

- подгонки высокоточных приборов, деталей;

- выравнивания скользящих частей подшипников;

- частей измерительных приборов;

- наточки лезвий;

- выравнивания любых шероховатых металлических поверхностей, требующих точного взаимного расположения.

Ювелирные (ломбардные) шаберы или пушеры используются для нанесения гравировки. Ими обрабатывают края, чтобы не было заусениц и острых краев. Подходят они для нумизматов, которые используют инструмент для очистки.

У мастеров маникюра шаберы также пользуются популярностью. При их помощи можно придать ногтям желаемую форму, избавиться от заусениц. Однако у такого инструмента есть свои конструктивные особенности.

Полезная статья — Осциллятор для инвертора

Что такое шабер – фактически это обыкновенный металлический стержень, оснащенный режущими кромками – наконечником. Он может оснащаться всевозможными насадками, в зависимости от поставленной задачи. Назначение инструмента – шабрение самых мелких частиц металла или другого материала.

В слесарном деле на шабрение уходит 20% от всех операций. Без этого процесса невозможно получить качественный подшипник, с необходимой радиальной плоскостью или идеально ровную поверхность. Поверхность после шабровки получается более износостойкой, если сравнивать со шлифовкой или абразивной притиркой. Благодаря отсутствию царапин, на поверхности лучше держится смазывающее вещество и снижает коэффициент трения.

Да

79.03%

Нет

20.97%

Проголосовало: 62

Если у Вас остались вопросы задавайте их в комментариях, мы поможем Вам.

Шабер – узнаем его особенности и принцип использования! + видео

С виду ничем не примечательный инструмент – слесарный шабер – считается очень необходимым в большинстве сфер производства, где требуется доведение поверхности до идеальной гладкости. Что же это за приспособление и как им пользоваться, узнаем чуть ниже.

Что же это за приспособление и как им пользоваться, узнаем чуть ниже.

Что означает необычное слово шабрение?

Слово это обозначает как раз процесс использования выше названного инструмента. Как поговаривают бывалые слесари, работа это не из легких и требует ювелирной точности, скрупулезности, терпения и, конечно же, умения. Навык приходит не сразу, и много деталей остается подпорченными, прежде чем молодой слесарь освоит эту хитрую операцию, а она, кстати, занимает практически 20 % всех задач в слесарном деле. Так что в обход ее никак не обойдешь. О требуемой сноровке можно судить по тому, что за один проход можно удалить максимум 0,7 мм металла, а при среднем усилии и вовсе уйдет не более 0,03 мм.

Заключается шабрение в том, что снимается с обрабатываемой детали еле видный верхний слой. Чаще всего, работают с металлом, хотя нередко встречается такой же прием и при обработке дерева, но с этим более послушным материалом можно работать и другими режущими инструментами, достигая гладкой поверхности. С металлом же не все так просто, и только шабрение дает действительно нужный результат. Шабер по металлу способен снять даже почти неощутимые шероховатости, которые мешают трущимся поверхностям осуществлять стабильную работу механизмов.

С металлом же не все так просто, и только шабрение дает действительно нужный результат. Шабер по металлу способен снять даже почти неощутимые шероховатости, которые мешают трущимся поверхностям осуществлять стабильную работу механизмов.

После такой обработки детали могут идеально плотно прилегать друг к другу, хорошо взаимно смазываться и не терять смазку. Снятие тонкого шероховатого слоя дает возможность идеально подогнать размер детали под требующийся.

Набор шаберов есть в каждом слесарном цеху, такие инструменты необходимы даже при изготовлении поверочных приспособлений для придания им до скрипа гладкой поверхности. К тому же, успешно обработать можно и криволинейную поверхность, правда, задача эта еще сложнее и требует соответствующей квалификации и опыта, особенно, если в арсенале только ручная модель приспособления для шабрения. Так ровняются детали различных приборов, направляющие станков, и даже подшипники можно привести в идеальную форму с помощью таких инструментов.

Виды шаберов – чем может удивить такой простой инструмент?

Виды шаберов выделяют по нескольким критериям. Например, по конструкции можно разделить приспособления на цельные и составные. Про разницу между ними догадаться не сложно. Несмотря на внешнюю простоту, существуют различия и по форме кромки, которой осуществляется непосредственная работа. Так, выделяют плоские (самая простая форма – прямая пластина), фасонные (пластина имеет форму детали, которую планируется обрабатывать) и трехгранные. Также существуют разные количества режущих граней, их может быть две (двухсторонние инструменты для шабрения) или одна (односторонние).

Как видно, составных частей у данного режущего приспособления не много, но и в них можно заблудиться. А если осмотреться в современном строительном магазине, то вы увидите, что кроме этих критериев есть и еще один существенный нюанс – привод. Да-да, сегодня работать можно не только руками, вернее, контролировать все равно придется ими, но вот напрягаться вам не нужно, потому что есть уже другие виды инструментов – пневматический, электрический шабер по металлу и ручной, конечно же. Рабочая поверхность всех подобных приспособлений делается из углеродистой стали для инструментов, обычно это марки У10-У13, реже – из какого-нибудь твердого сплава.

Да-да, сегодня работать можно не только руками, вернее, контролировать все равно придется ими, но вот напрягаться вам не нужно, потому что есть уже другие виды инструментов – пневматический, электрический шабер по металлу и ручной, конечно же. Рабочая поверхность всех подобных приспособлений делается из углеродистой стали для инструментов, обычно это марки У10-У13, реже – из какого-нибудь твердого сплава.

Как выбрать тот самый шабер из огромного набора?

Как видим, выбор велик, но как же определиться, какой из предложенных инструментов взять для работы? Если перед вами стоит задача выровнять поверхность плоского предмета или детали, то вполне подойдет прямолинейное приспособление, количество режущих кромок может быть любое, приложитесь той, которая вам больше понравится. Если нет прямолинейного, то для этой задачи сойдет и криволинейный. Основная составляющая успешной работы – правильная заточка режущей кромки, геометрия в таких случаях определяется тем, насколько грубой планируется обработка, т. е. сколько нам надо снять миллиметров материала, также от твердости этого материала и от угла расположения режущей кромки относительно поверхности, которую обрабатываем.

е. сколько нам надо снять миллиметров материала, также от твердости этого материала и от угла расположения режущей кромки относительно поверхности, которую обрабатываем.

Обычно угол заточки равняется 90-100°, работать так легче всего. Но если вам предстоит только черновая стадия обработки, то угол может составить от 75°, когда же производится уже отделочная стадия, угол берется максимальный – 100°. Что же касается материалов, то для мягких металлов можно заточить инструмент даже на 35-40°, а вот для стали нужен угол 75-90°, а если перед вами чугун или бронза, то приготовьте приспособление с заточкой под 90-100°. Выбирая ширину и радиус скругления для вашего режущего приспособления, опирайтесь также на твердость обрабатываемого материала и на требование к чистоте работы. Правило такое: при высокой твердости и чистоте шлифовки режущая кромка должна быть узкой (черновая стадия – до 3 см, а отделочная – 1,2 см) и с малым радиусом закругления.

Для особых случаев, например, для криволинейной работы по обработке подшипников, берут трехгранный инструмент, причем затачивают его на 60°. А если работы предстоит много, и она довольно разномастная, то потребуется очень много приспособлений в наличии, тогда проще использовать составной инструмент для шабрения. В нем можно просто менять пластины, причем делается это элементарно, лишь открутив зажимной винт. В некоторых случаях слесари делают не совсем стандартный вид такого инструмента – в виде кольца. Им намного удобнее шлифовать круглую деталь.

А если работы предстоит много, и она довольно разномастная, то потребуется очень много приспособлений в наличии, тогда проще использовать составной инструмент для шабрения. В нем можно просто менять пластины, причем делается это элементарно, лишь открутив зажимной винт. В некоторых случаях слесари делают не совсем стандартный вид такого инструмента – в виде кольца. Им намного удобнее шлифовать круглую деталь.

Учимся пользоваться инструментом для шабрения

Много узнав о данном процессе и инструменте, пора посмотреть, как пользоваться шабером.

Как пользоваться инструментом для шабрения — пошаговая схема

Шаг 1: Оценка и подготовка поверхности

Важно взвесить степень несовершенства вашего объекта шабрения. Если есть грубые царапины и забоины, или износ почти достиг отметки 0,5-1 мм на площади в 1 мм2, то нужна сначала более грубая обработка, например, строгание и фрезерование. Следует острые кромки по краям поверхности затупить напильником, а потом замерить зазор поверочного инструмента, например линейки, относительно поверхности. Приложив ее к детали, вы не должны обнаружить зазор выше 0,05 мм, иначе нужна еще одна предварительная грубая обработка.

Следует острые кромки по краям поверхности затупить напильником, а потом замерить зазор поверочного инструмента, например линейки, относительно поверхности. Приложив ее к детали, вы не должны обнаружить зазор выше 0,05 мм, иначе нужна еще одна предварительная грубая обработка.

Шаг 2: Окрашивание поверхности

Берется поверочная плита, по ней проходятся краской, оставляя тонкий слой. Будущую «подопытную» деталь кладут поверхностью, которую предстоит шабровать, и тянут по плите. Все выпуклости, которые вам и нужно будет потом удалить, окрасятся. Краски имеют особую рецептуру, вариантов много, но, чаще всего, это машинное масло с лазурью или синькой. Ожидаемое требование – отсутствие крупных частиц в краске, идеальное состояние поверочной плиты. Проверять деталь на краску придется много раз за шабрение, только последняя чистовая стадия будет производиться уже «на блеск».

Шаг 3: Шабрение

Осуществлять данный шаг следует с хорошо заточенным и заправленным инструментом. После небольшого шабрения следует опять проверять состояние поверхности, причем наносить краску на поверочную плиту нужно каждый раз все более тонким слоем. При работе заготовку не ленитесь хорошо закреплять в тисках или других приспособлениях. Если деталь маленькая, то делать это стоит осторожно, используя какие-нибудь прокладки под тиски. Шабрение нужно делать равномерно, а значит, двигаться следует во всех направлениях. Причем начинать с удаления больших пятен, заканчивая малыми.

После небольшого шабрения следует опять проверять состояние поверхности, причем наносить краску на поверочную плиту нужно каждый раз все более тонким слоем. При работе заготовку не ленитесь хорошо закреплять в тисках или других приспособлениях. Если деталь маленькая, то делать это стоит осторожно, используя какие-нибудь прокладки под тиски. Шабрение нужно делать равномерно, а значит, двигаться следует во всех направлениях. Причем начинать с удаления больших пятен, заканчивая малыми.

- Автор: Михаил Малофеев

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Шабер (пушер) для маникюра. Что это такое, фото инструмента для ногтей, кутикулы, виды, какие бывают, как пользоваться

Что такое пушер (шабер)

Шабер для маникюра — специальное приспособление, по своей форме напоминающее плоскую или же слегка изогнутую лопаточку, повторяющую закругленную форму ногтевой пластины.

Он может быть выполнен из любых материалов — дерева, пластика, силикона, но наиболее качественные и долговечные модели изготавливают из высокопрочного металлического сплава. Инструмент оснащен двумя рабочими сторонами, каждая из которых имеет функциональное предназначение.

Скошенная или ровная лопатка предназначена для формирования формы лунки путем отодвигания кутикулы и специального слоя, птегирия, остающегося на поверхности. Отодвигая кожицу и освобождая его, можно тем самым ускорить рост пластины.

Острый резец металлической лопатки помогает отсечь мелкие дефекты, заусеницы, неровности кутикулы. Стороной-топориком необходимо работать аккуратно, чтобы не повредить соседние участки.

Также острой частью можно легко и быстро очистить свободный край, боковые пазухи от загрязнений, придать эстетичный вид. Манипуляции позволяют полезным веществам проникать вглубь, питая, смягчая, препятствуя нарастанию, сухости кутикулы.

Шабер для маникюра (или пушер) совмещает в себе функции нескольких маникюрных инструментов

Пушер — профессиональный инструмент, совмещающий функцию нескольких маникюрных приспособлений, таких как апельсиновые палочки, кюретки для ногтей и даже частично маникюрных ножниц.

Что такое пушер

Лампа для маникюра

Что это такое пушер для маникюра? У многих пользователей часто возникает вопрос, что такое пушер, который имеет второе название – шабер для маникюра. По незнанию некоторые люди пользуются этим инструментом не совсем правильно. Ведь по этой причине может произойти довольно серьезная травма ногтя, пушер требует внимательного и аккуратного использования.

Важная информация! Слово шабер немецкого происхождения и буквально переводится как «скребок». Его называют инструментом для швабрения и некогда применяли для того, чтобы выскабливать гравюры. Это делалось для того, чтобы они приняли гладкость и ровную поверхность.

Шаберы, которые используются для косметических процедур, представляют собой лопатку для кутикулы небольшого размера, с сужающимся постепенно кончиком плоской формы. Конфигурация подобного типа нужна для того, чтобы была возможность поддеть тонкую кожу в районе основания ногтевой пластины. Затем эта кожа может быть пододвинута и срезана за ненадобностью.

Шаберы почти повсеместно называют пушерами, однако между ними существует некоторая разница. Женщины, в большинстве своем, уверены в том, что это разные названия одного и того же инструмента, и отличаются они только моделями производителей. Если говорить серьезно, эти инструменты являются разными принадлежностями для маникюра:

- Пушер необходим, прежде всего, для отодвигания кожного нароста с ногтя. Он может иметь разнообразную форму, которая зависит от фантазии производителя и технологических требований к инструменту. Но обычно это лопатки с круглыми, прямоугольными краями или в форме овала;

- Шабер для снятия заусенцев является небольшим ножом, которым можно удалить наросты и загрязнения с ногтя. Существует также шаберы для снятия фаски и удаления заусенцев. Заточка такого мини ножа производится либо с одной, либо с обеих сторон.

Интересно. В современном мире косметологии все-таки принято совмещать эти два инструмента в одно целое, поэтому говориться о них дальше в данной статье так и будет.

Пушер для кутикулы обладает сразу двумя рабочими поверхностями с двух сторон. Первая представляет собой лопатку, которая служит для того, чтобы отодвигать кутикулу и удалять кожу с ногтевой пластины. После такой обработки исключается возможность появления заусенцев, витамины имеют возможность проникать к корню.

Другая сторона инструмента создана для выполнения еще большего количества функций. Чаще всего эта сторона по форме схожа с маленьким топориком. Он необходим для того, чтобы заниматься очисткой краев ногтевой пластины и боковых ее частей.

Иногда на топорике присутствует резьба, тогда его применяют как пилку. Пилка такого плана с легкостью может справиться даже с самой сильно вросшей кожей. Существует возможность ее использования для изменения формы ногтя.

Интересно. Бывает шабер для заусенцев, который имеет наконечник в виде шпателя и ножа одновременно. Он нужен для протезирования и коррекции. Дополнительно способен удалить мозоли.

Виды

Шабер — профессиональный инструмент, но может легко применяться для создания маникюра в домашних условиях. Одним из аспектов качественного и безопасного ухода является оптимальный выбор.

Одним из аспектов качественного и безопасного ухода является оптимальный выбор.

Основная классификация:

- Медицинские приборы, используемые в стоматологической индустрии.

- Для педикюра, применяемые для ухода за ногтевыми пластинами на ногах.

- Маникюрные. Такой вид инструмента используется для обработки ногтей на руках, может применяться в салонах или для домашнего ухода.

По форме шаберы делятся на круглые, овальные, квадратные и плоские

Существует более детальная классификация, подразделяя шаберы по форме:

- Плоские. Форма классическая, но редко используется, так как не имеет нужного изгиба по форме ногтя.

- Овальные. Наиболее безопасные приспособления, могут использоваться даже неопытными мастерами маникюра в домашних условиях, так как лишены острых углов, способных поранить нежную кожу вокруг пластины.

- Квадратные.

Подходят для маникюра ногтей квадратной формы.

Подходят для маникюра ногтей квадратной формы. - Круглые. Безопасные, без острых выступающих углов, инструменты позволяют детально обработать край классической миндалевидной пластины.

По материалу изготовления бывают шаберы:

- из пластика;

- силикона;

Один из видов шаберов — силиконовый

- дерева;

- медицинской стали.

Последние наиболее популярны, отличаются долгим сроком службы, безопасностью, функциональностью, подвергаются стерилизации. Пластиковые и силиконовые модели подвергаются лишь поверхностной дезинфекции, материал не приспособлен для высокотемпературной обработки.

Но для высокочувствительных участков кожи подойдет пушер из полиуретана с закругленным наконечником в виде копытца, так как он способен деликатно отодвинуть кутикулу, мягко очистить платину от птегирия.

Отдельный вид пушеров — с широкой рабочей поверхностью в виде ножа-шпателя. Такие модели предназначены для работы с вросшими ногтями и обработки широких ногтевых пластин, чаще используются для педикюра.

Приспособление не рекомендуется использовать в домашних условиях без профессиональной подготовки, так как можно поранить пластину и травмировать ткани вокруг нее.

По функциональному назначению лопатки бывают:

- односторонними, с одной рабочей поверхностью;

- двухсторонними, с двумя рабочими поверхностями, для отодвигания кутикулы и очищения кожи от птегирия;

- с резиновыми наконечниками, для безопасной обработки чувствительных участков;

- с прямой или скошенной лопаткой;

- с наконечником пиком для удаления загрязнений свободой части ногтя и пазух.

У качественного инструмента все рабочие части, обеспечивающие функциональность, должны откручиваться. Это обеспечит простоту сервиса, заточки, дезинфекции, чтобы пушер служил многие годы.

Чтобы исключить скольжение в руках, ручка шабера покрывается резьбой с глубокими пазами для удобства манипуляций. Мелкие насечки используют для легкого запиливания излишне вросшей кожицы, моделирования формы.

Маникюрные пушеры, шаберы, лопатки, кюретки и рашпили — что это такое и как этим пользоваться?

Все вышеперечисленные маникюрные принадлежности -это незаменимые в профессиональном и домашнем маникюре/педикюре инструменты, которые облегчают вполне обычную процедуру маникюра, более того без некоторых инструментов просто не обойтись.

Давайте разберем:

- Какие инструменты для чего нужны.

- Как ими пользоваться и правильно выбрать.

Пушер или шабер ?

Это два разных инструмента, которые очень часто путают между собой. Все потому что оба эти инструмента почти всегда объединены в один .

Для чего?

Шабер имеет форму ножа или «топорика». Используется удаления загрязнений под ногтями, а также на ногтевой пластине. Удаляют заусенцы и огрубевшую кутикулу.

Пушер имеет форму лопатки. Используется для отодвигания с ногтевой пластины кожи и кутикулы.

Как пользоваться?

Шабером пользоваться очень просто. В основном вся работа заключается в скоблящих движениях под ногтем и по ногтевой пластине. Почти все шаберы продаются без заточки, что делает абсолютно безопасной процедуру. При необходимости инструмент можно заточить и придать ему другую форму.

В основном вся работа заключается в скоблящих движениях под ногтем и по ногтевой пластине. Почти все шаберы продаются без заточки, что делает абсолютно безопасной процедуру. При необходимости инструмент можно заточить и придать ему другую форму.

Как выбрать?

Что бы правильно выбрать инструмент, нужно определить что именно вы хотите делать. Если удалять загрязнения из под ногтей, то выбирайте самые обычные модели. Где с одной стороны шабер( фора топорика), а с другой пушер (лопатка). Обращайте внимание на ширину лопатки. Ее ширена, примерно должна ровняться ширине ногтя на безымянном пальце. Такая ширина будет самой удобной для обычного домашнего маникюра и педикюра.

Мастера маникюра и педикюра обычно использует 2-3 модели, с разной шириной и наклоном лопатки и лезвия шабера.

Кюретка маникюрная – это многофункциональный инструмент для маникюра и педикюра. Чаще всего используют для работы с вросшими ногтями, а так же удаляют кутикулу и загрязнения из под ногтей.

Как пользоваться?

Поскольку формы кюреток самые разные, то и пользоваться всеми тоже нужно по-разному.

Кюретки с закругленным кончиком очень деликатно удаляет размягченную кутикулу. Для этого достаточно по периметру ногтя, скоблящими движения удалять кутикулу. В комплексе с удалителями и ремуверами кутикулы процедура будет очень легкой, быстрой и безопасной.

Кюретки с острым изогнутым кончиком, прекрасно поддевают вросшие ногти для дальнейшего их подпиливания.

Правила выбора инструмента

Тем, кто выполняет маникюр самостоятельно, необходимо подобрать качественный пушер. От того, насколько форма, материал и дополнительный функционал подходят в индивидуальном случае, зависит эстетика и безопасность маникюра.

При выборе шабера обязательно нужно учитывать форму инструмента, ориентируясь на форму своих ногтей

Приспособление обязательно должно быть индивидуальным или же подвергаться полноценной стерилизации после каждого использования.

Чтобы правильно выбрать шабер, необходимо следовать простым советам:

- Качество. Для постоянного использования рекомендуется выбрать шабер из высоколегированной медицинской стали. Такой инструмент, при условии соблюдения правил использования, своевременной заточке и регулярной дезинфекции, может служить десятилетиями.

- Форма. Одним из важных аспектов является оптимальная форма лопатки, которая должна соответствовать форме ногтевой пластины. Алгоритм простой: чем уже пластина, тем уже должна быть рабочая поверхность лопатки.

Также необходимо обратить внимание на форму, так как квадратная не подходит для миндалевидных ногтей, и наоборот. Универсальной считается овальная форма манипулы, позволяющая аккуратно отодвинуть и удалить кутикулу, работая с любой формой ногтя.

- Функционал. В данном аспекте выбора важно исходить из индивидуальных предпочтений, выбирая либо классическую одностороннюю лопатку, либо двухстороннюю рабочую поверхность.

- Производитель и место покупки. Приобретая инструмент, необходимо отдать предпочтение фирменным моделям, ориентироваться на отзывы и репутацию производителя. Также покупку стоит совершать в специализированных точках продаж, избегая лотков на рынках.

- Удобство. Комфорт во время использования шабера является основой. Ручка шабера должна удобно лежать в руке, иметь оптимальную длину в соответствии с длиной руки мастера.

Существуют модели длиной от 110 до 150 мм, чем крупнее кисть мастера, тем длиннее должен быть шабер. Ручка не должна соскальзывать и крутиться во время манипуляций, это может привести к травмированию пластины и тканей вокруг.

Наиболее популярные марки-производители – Lazeti, YoKo, Zinger, O.P.I., Metzger. Сегодня предлагаются универсальные модели, позволяющие проводить несколько маникюрных процессов.

Интересная новинка в бьюти-индустрии — лопатка с магнитной поверхностью, позволяющая создавать на ногтях затейливый рисунок.

Правила выбора пушера

Первый критерий, на который вам следует ориентироваться, – это форма и ширина ногтей. Для квадратной пластины подойдет прямоугольная широкая лопатка, а для вытянутой миндалевидной – овальная.

Самая безопасная лопатка – овальная, скошенной пользоваться труднее, зато она позволяет более точно моделировать овал лунки ногтя.

Второй критерий – это материал. Оптимальное решение – высоколегированная сталь, хотя некоторые девушки больше любят пластик.

Силиконовые пушеры

Третий момент – ручка. У хорошего пушера она покрыта резьбовыми насечками или пазами (гладкая ручка будет выскальзывать из рук, что неудобно и небезопасно).

Перед покупкой обязательно подержите инструмент – важно, чтобы он хорошо лежал в руке. Проведите (без особого нажима) рабочей частью по руке – лопатка не должна царапать кожу или скользить по ней.

Самые известные бренды – Berkeley, Orly, Tweezerman, SILVER STAR, Runail. Выбирая известное имя, вы получаете гарантированное качество.

Выбирая известное имя, вы получаете гарантированное качество.

Видеообзор поможет вам определиться с выбором пушера:

Подготовка ногтей

Шабер для маникюра позволяет быстро и с комфортом удалить кутикулу, отодвигая ее, а затем обрезая скошенной частью или ножничками.

Чтобы процедура проходила максимально безопасно и без травм, необходимо обеспечить ногтям подготовку, которая проходит в несколько этапов:

- Очищение от лака и загрязнений. Проводится при помощи специальных средств, рекомендуется использовать состав без содержания ацетона, пересушивающего пластину и способствующего ее структурному разрушению.

- Моделирование. Перед началом проведения поэтапной процедуры маникюра необходимо выполнить моделирование, придавая ногтям форму. Она может быть любой, но рекомендуется следовать простому правилу, выбирая форму в соответствии с линией кутикулы.

Например, если у линии овальный изгиб, то наиболее гармонично смотрятся ногти немного закругленной, миндалевидной или классической овальной формы. Для обработки выбирают пилочку с мелким алмазным или минеральным напылением.

Для обработки выбирают пилочку с мелким алмазным или минеральным напылением.

Прежде чем использовать шабер для маникюра, ногтям следует придать желаемую форму и для лучшего отхождения кутикулы распарить их

- Распаривание. Чтобы кожа вокруг стала более податливой, ее необходимо смягчить. Для этого готовят ванночку с горячей водой, в которую погружаются руки на 5-10 мин.

- Для смягчения кутикулы можно добавить 1 ст. л. морской соли, а также дополнительно использовать отвары, специальные средства, кремы, масла, скрабы. На данном этапе происходит не только смягчение ороговевшей кожицы, но и укрепление пластины.

- После размягчения кожи руки вытирают чистым хлопковым полотенцем, промокнув остатки влаги. Кутикулу дополнительно обрабатывают смягчающим средством и приступают к обработке шабером.

Как пользоваться для кутикулы

Основное предназначение шабера — аккуратно отодвигать и удалять кутикулу, освобождая и моделируя лунку ногтя для ускоренного роста и внешней эстетики рук.

Лопатку-пушер легко применять, не имея соответствующего опыта, но важно действовать по заданному алгоритму:

- Правильно подобрать инструмент по материалу изготовления и форме пластины. Для твердой кутикулы лучше использовать металлический прибор. Для удаления чувствительной и мягкой кожи вокруг ногтя применяют прибор из пластика или силикона.

- Увлажнить кожу вокруг ногтя. Это поможет облегчить процесс удаления кутикулы. Убирая твердую и сухую кожицу велик риск повреждений и болезненных ощущений в ходе манипуляции.

- Обработать кутикулу смягчающим маслом, оставив для действия на 1-2 мин.

- Лопаткой отодвигать поступательными движениями кожицу от края к ее основанию, держа инструмент строго под углом 45 градусов. Слишком интенсивное надавливание может повредить пластину. Манипуляцию повторить с каждым пальцем.

- Острой стороной инструмента избавиться от кутикулы, аккуратно ее отсекая. Если кутикула довольно широкая и толстая, лучше воспользоваться ножничками.

После окончания процедуры кутикулу смазывают смягчающим и питательным маслом персиковых или виноградных косточек, чайного дерева, авокадо или лаванды.

После окончания процедуры кутикулу смазывают смягчающим и питательным маслом персиковых или виноградных косточек, чайного дерева, авокадо или лаванды.

Если есть заусеницы, можно их удалить под основание ножницами, загрязнения легко удаляются острой частью пушера. Если кутикула плохо сдвигается, а сама процедура причиняет неприятные ощущения, стоит просто увеличить время размягчения кожи в воде.

Действовать необходимо аккуратно, бережно, так как грубые манипуляции могут привести к травмированию ногтя, способствовать искривлению и замедлению роста пластины.

После процедуры шабер обязательно нужно дезинфицировать, хранить инструмент рекомендуется в специальном футляре.

Удаление гель-лака

Шабер для маникюра может применяться также для удаления гель-лака. Есть мнение, что гель-лак портит ногтевую пластину. На самом деле, если состав его не содержит вредных веществ, травму пластине может нанести процедура неправильного удаления цветной пленки. Это может привести к истончению, расслаиванию и нарушению структуры.

Это может привести к истончению, расслаиванию и нарушению структуры.

Для того чтобы удалить гель-лак при помощи пушера, необходимо следовать рекомендациям:

- Сначала пилочкой ноготь шлифуется, удаляя финишный слой геля. Именно он не дает проникнуть внутрь раствору, препятствуя удалению гель-лака.

- Ватный диск разрезать на четыре сектора. Каждый сектор смочить в жидкости для снятия лака без содержания ацетона, приложить его к ногтю.

- Сверху каждый палец обернуть плотно фольгой для лучшего проникновения раствора. Оборачивать необходимо глянцевой стороной фольги внутрь, которая способна больше отражать тепло, направляя его внутрь.

- Чтобы отслоиться от ногтя, профессиональному гель-лаку требуется от 12 до 20 мин. Запрещается приподнимать обертку фольги, так как попадание кислорода действует угнетающе на процесс отслоения лака.

- После того как пленка отошла, пушером ее снимают, двигаясь от кутикулы к свободному краю.

Отшелушить необходимо, не нажимая на пластину. Если лак хорошо отслоился, удалить пушером его легко.

Отшелушить необходимо, не нажимая на пластину. Если лак хорошо отслоился, удалить пушером его легко.

Остатки гель-лака можно удалить, шлифуя поверхность бафом или уже отслужившей службу пилкой с мягким абразивом. Такая процедура может вызвать сухость кожи рук. После снятия гель-лака рекомендуется нанести на кожу, ногтевую пластину и кутикулу увлажняющий крем или смягчающее сафлоровое масло с витамином Е, массируя каждый пальчик для лучшего проникновения питательных веществ в кожу.

Дезинфекция инструмента

Шабер для маникюра, как и любой инструмент, используемый для данной процедуры, должен подвергаться обязательной дезинфекции. Согласно практике, именно из-за нарушений алгоритма стерилизации и дезинфекции клиенты подвергаются заражениям кокковыми инфекциями, педикулезом, грибковыми инфекциями, а также более серьезными вирусами, несущими серьезную опасность для жизни и здоровья.

Маникюрные инструменты, в т. ч. и шабер, подлежат обязательной дезинфекции

Независимо от места проведения маникюра, лопатку, как и любой другой инструмент, необходимо подвергать регулярной дезинфекции. В салонах, как правило, используется метод стерилизации, принцип которого заключается в полном уничтожении микробов и бактерий. Именно таким способом можно уничтожить такие опасные вирусы, как ВИЧ и гепатит.

В салонах, как правило, используется метод стерилизации, принцип которого заключается в полном уничтожении микробов и бактерий. Именно таким способом можно уничтожить такие опасные вирусы, как ВИЧ и гепатит.

Полная дезинфекция включает несколько этапов:

- Механическая очистка. На первом этапе инструмент очищают от остатков кожи, частиц, жировых следов, остатков используемых для смягчения и удаления средств. Выполняется при помощи щеточек, закончатся промыванием под проточной водой. Если же на лопатке остались следы крови в случае травмирования кожи, необходимо сначала провести обработку дезинфекторами.

- Дезинфекция. Рабочий раствор-дезинфектор готовится по специально установленным нормам. В него могут быть добавлены химические соединения в соответствии с разрешенным Министерством Здравоохранения списком. Готовится состав по инструкции, в которой указаны сроки годности, состав, пропорции и концентрация.

Для дезинфекции маникюрных инструментов часто используют лизоформин 3000

Дезинфекцию можно проводить при помощи Лизоформина 3000, Максисана, Бионола форте, Диозона, Хелипура и других разрешенных соединений. В домашних условиях можно использовать спирт концентрацией 70%.

В домашних условиях можно использовать спирт концентрацией 70%.

- Стерилизация. Существует несколько видов специализированных камер для стерилизации. Для маникюрных стальных инструментов применяется стерилизация в ультразвуковых, сухожаровых, кварцевых, ультрафиолетовых шкафах и автоклавах. В домашних условиях стерилизацию проходят методом кипячения, при помощи пароварки, духового шкафа и микроволновой печи.

Применяя пошаговый алгоритм дезинфекции, можно добиться полной стерильности инструмента, благодаря чему процедура маникюра будет абсолютно безопасной.

Как заточить в домашних условиях

Заточка инструмента должна быть достаточно острой, чтобы в процессе не образовывать неровности, заусеницы на коже. Чем острее заточка, тем безопаснее инструмент в использовании. Для проверки достаточно провести острым концом по поверхности ногтя. Если она осталась целостной, не поцарапанной, значит инструмент достаточно острый.

Производится заточка не реже 1 раза в год. Она может проводиться и чаще, все зависит от частоты и особенностей использования пушера, а также качества стали инструмента. Вернуть утраченную остроту шаберу можно в специализированных точках, где на специальном оборудовании выполняется заточка пушера мастером.

Она может проводиться и чаще, все зависит от частоты и особенностей использования пушера, а также качества стали инструмента. Вернуть утраченную остроту шаберу можно в специализированных точках, где на специальном оборудовании выполняется заточка пушера мастером.

Если заточить инструмент нужно срочно и нет возможности отдать инструмент в руки профессионального мастера, в домашних условиях провести подобную процедуру также возможно:

- взять наждачную бумагу со среднезернистым покрытием;

- провести шабером по бумаге несколько раз строго в одном направлении;

- выполнить шлифовку мелкозернисто наждачной бумагой («нулевкой»).

Такой экспресс-заточки пушеру хватит на 1-2 процедуры, после чего процедуру необходимо повторить или отдать инструмент для восстановления утраченной остроты профессионалу.

Удобное приспособление для маникюра — шабер, с которым можно с комфортом и безопасно провести процедуру в домашних условиях, вернуть эстетику и здоровый вид ногтям. Рекомендуется следовать советам по выбору инструмента. А также для удобства и безопасности следует соблюдать инструкцию по дезинфекции и использованию пушера.

Рекомендуется следовать советам по выбору инструмента. А также для удобства и безопасности следует соблюдать инструкцию по дезинфекции и использованию пушера.

Оформление статьи: Натали Подольская

Выбираем пушер

Нужно сразу определиться, для какой цели вы хотите взять инструмент и чего от него ждете. Дело в том, что видов пушера много, каждый предназначен для определенного вида ногтевых пластин. В магазине вы можете столкнуться с овальными или квадратными формами, с круглыми, полукруглыми и даже плоскими. В односторонних пушерах приспособление для работы выполнено только на одном конце (лопатка).

А в двусторонних пушерах с одной стороны — лопатка, а с другой — узкое приспособление для очищения ногтей и удаления птеригия (сочетание пушер-шабер, об этом говорилось уже выше). Рабочая часть в педикюрных вариантах гораздо шире.

1.

Очень важно, как пушер «ляжет» в вашу руку. Сразу же обратите внимание, насколько он скользкий. Те инструменты, которые «плавают» в руке, не подойдут. Смотрите на те виды пушеров, которые имеют шероховатую ручку, со специальными насечками, или зазубринами, исключающими скольжение инструмента при работе. Могут попадаться пластиковые ручки, что тоже неплохо.

Смотрите на те виды пушеров, которые имеют шероховатую ручку, со специальными насечками, или зазубринами, исключающими скольжение инструмента при работе. Могут попадаться пластиковые ручки, что тоже неплохо.

2.

Важно и то, из какого материала выполнен инструмент. Чаще всего его делают из металла (медицинской стали, которая не ржавеет). Но могут быть полностью пластиковые или деревянные. Все они пригодны для работы, но металлический все-таки лучше, поскольку он более долговечен и не сломается в неподходящий момент, в отличие от хрупких своих собратьев.

3.

Если уж вы решили взять пушер, на обратной стороне которого находится шабер, то сразу проверьте заточку второго инструмента.

4.

Что касается формы, то здесь вам нужно определяться самостоятельно. При узких ногтях лучше остановиться на пушере овальной формы, при широких подойдут квадратные, в каких-то случаях — плоские или круглые. Здесь все зависит от формы именно ваших ногтевых пластин.

5.

Возьмите инструмент и несколько раз, в различных направлениях проведите им по ладони. Если вы не почувствовали каких-то неприятных ощущений, если не осталось царапин, то пушер можно покупать.

обзор моделей и правила использования

Термином «шабер» обозначают инструмент, предназначенный для выскабливания. Различные виды шаберов применяют в различных ремеслах, в стоматологии и других областях человеческой деятельности. Качественный шабер для маникюра – это незаменимый инструмент для каждого человека, который привык «думать о красе ногтей». Иногда шабер называют пушером или маникюрной лопаткой.

Содержание:

- 1 Для чего применяется?

- 2 Виды инструмента

- 3 Как выбрать пушер?

- 4 Правила использования

Для чего применяется?

Прежде, чем рассказать о видах шаберов и правилах их использования, стоит узнать, что это такое? Основное предназначение маникюрного шабера – это отодвигание кутикулы и удаление птеригий(так называют тонкую кожицу, которая нарастает на нижней части ногтя). Таким образом, данный инструмент необходим для ухода за пальцами рук и ног (существуют и педикюрные шаберы).

Таким образом, данный инструмент необходим для ухода за пальцами рук и ног (существуют и педикюрные шаберы).

Удаление птеригий– это обязательная гигиеническая процедура, благодаря которой предотвращается появление заусениц. Поэтому пушер применяется практически для всех подготовительных процедур при выполнении маникюра, в том числе и для подготовки ногтевых пластин к процедуре наращивания.

Виды инструмента

Рассматривая фото различного маникюрного инструмента, можно заметить, что шаберы бывают разными:

- односторонние, которые имеют одну рабочую поверхность;

- двухсторонние, имеющие две рабочие поверхности. Более широкая, выполненная в виде лопатки, применяется для отодвигание кутикулы. Узкая сторона, напоминающая по форме топорик, плоскую лопатку или копье, используется для чистки ногтей и удаления птеригия;

- с резиновым наконечником для снижения риска травмирования ногтевой пластины;

- педикюрные лопатки, отличающиеся более широкой рабочей частью.

По форме рабочей поверхности пушеры делятся на:

- плоские;

- овальные;

- полукруглые;

- квадратные;

- круглые.

Изготавливаются шаберы из различных материалов. Чаще всего, качественный инструмент изготавливается из медицинской стали. Встречаются также пушеры из дерева или пластика, но это менее распространенные варианты, так как они менее прочные, чем стальные.

Как выбрать пушер?

Тем, кто делает маникюр самостоятельно, необходимо обязательно приобрести качественный шабер. Но как выбрать действительно хороший и удобный инструмент?

Наверное, все знают, что инструменты для маникюра должны быть индивидуальными, как зубные щетки или расчески. Подбирать форму шабера необходимо с учетом формы ногтей.

Очень важно обратить внимание на качество инструмента. Ручка должна быть ровная с нескользящим покрытием (на металлических инструментах ручка может быть покрыта насечкой). Режущая часть пушера должна быть гладкой, она не должна оставлять царапин на ногтевой пластине.

Прежде чем купить инструмент, стоит протестировать его, легко проведя рабочей частью по тыльной стороны кисти. Если инструмент хорошо скользит и не царапает кожу, значит, он качественный.

Для самостоятельной работы лучше приобрести двухсторонний шабер, так как с его помощью можно выполнять сразу три операции:

- отодвигать кутикулу;

- удалять птеригий;

- очищать ногти.

Важно, чтобы выбранный инструмент удобно лежал в руке, в противном случае, с ним будет сложно работать. Поэтому выбирать инструмент должен тот человек, который будет с ним работать.

Главной характеристикой шабера является качество его заточки. От этого показателя зависит, как будет служить инструмент.

Качественный маникюрный инструмент затачивается вручную. Шабер ручной заточки не царапает ногти, а вероятность пореза при работе таким инструментов крайне низкая.

Правила использования

Мало выбрать качественный шабер, нужно еще знать, как пользоваться этим инструментов.

Вот основные правила:

- действовать нужно аккуратно и бережно, грубые движения могут привести к появлению порезов. Боле того, неправильные действия могут травмировать матрикс (корень ногтя) и ногтевая пластина будет расти с искривлением;

- инструмент располагают под острым углом к ногтевой пластине и, аккуратно надавливая, производят сдвигание кожицы к нижней части ногтя. Выступающие фрагменты кожицы бережно срезаются обратной частью шабера;

- если кожица сдвигается плохо, не следует прилагать больших усилий. Необходимо увеличить время размягчения кутикулы в воде;

- после каждого использования шабер необходимо дезинфицировать. Металлический шабер можно кипятить, дезинфицировать под ультрафиолетовой лампой или просто протирать спиртом. Деревянные и пластиковые шаберы кипятить нельзя;

- хранить шабер необходимо в футляре так, чтобы он не соприкасался с другими инструментами;

- примерно раз в год (при регулярном использовании) следует отдавать шабер на заточку в специальные мастерские.

При правильном использовании шабера никакой опасности для здоровья натуральных ногтей использование инструмента не представляет. Если не нарушать технологию выполнения маникюра, то ногти будут ухоженными и здоровыми.

Пушеры для маникюра!

Пушеры для маникюра!

Сортировать

По умолчаниюПо возрастанию ценыПо убыванию ценыАлфавиту А-ЯАлфавиту Я-АНовые-СтарыеСтарые-Новые

Показывать

15243390

ВЫБРАТЬ ИНСТРУМЕНТ

385 руб

Пилка для вросшего ногтя (рашпиль) Mertz № 315

327 руб

Пушер/шабер для маникюра/педикюра Mertz № 305

835 руб

Набор профессиональных шаберов и пушеров Mertz № 113RF

439 руб

Шабер с кюреткой Mertz № 302

291 руб

Пилка для вросших ногтей универсальная Mertz № 326

426 руб

Пушер/шабер для маникюра/педикюра Mertz № 301

341 руб

Пушер/шабер для маникюра/педикюра Mertz № 105

462 руб

Пушер для маникюра Mertz № 312

462 руб

Пушер/шабер для маникюра/педикюра Mertz № 313

306 руб

Пушер/шабер для маникюра/педикюра Mertz № 123

327 руб

Пушер и кюретка для маникюра и педикюра Mertz № 145

280 руб

Профессиональный инструмент для маникюра Mertz № 159

306 руб

Кюретка 2х-сторонняя Mertz № 162

350 руб

Кюретка + пилка для вросшего ногтя Mertz № 163

385 руб

Рашпиль(пилка) для педикюра Mertz № 164

306 руб

Кюретка для маникюра и педикюра Mertz № 168

284 руб

Кюретка 2х-сторонняя Mertz № 169

291 руб

Кюретка + пушер Mertz № 171

284 руб

Пилка 2х-сторонняя для вросших ногтей Mertz № 172

12%

309 руб

Лопатка для маникюра и педикюра 2х-сторонняя Mertz № 173

262 руб

Профессиональный инструмент для маникюра Mertz № 177

590 руб

Пушер/шабер для маникюра/педикюра Mertz № 300

341 руб

Пушер/шабер для маникюра/педикюра Mertz № 304

374 руб

Пушер/шабер для маникюра/педикюра Mertz № 311

345 руб

Кюретка и пушер для маникюра/педикюра Mertz № 317

262 руб

Лопатка для маникюра и педикюра Mertz № 318

302 руб

Лопатка для маникюра и педикюра 2х-сторонняя Mertz № 319

345 руб

Пушер/шабер для маникюра/педикюра Mertz № 320

393 руб

Пушер/шабер для маникюра/педикюра профессиональный Mertz № 321

345 руб

Пушер/шабер для маникюра/педикюра Mertz № 322

374 руб

Пушер 2х-сторонний Mertz № 323

262 руб

Лопатка для маникюра и педикюра 2х-сторонняя Mertz № 328

141 руб

Апельсиновые палочки Mertz № 33

385 руб

Кюретка маникюрная Mertz № 314

195 руб

Пушер двусторонний ZINGER

195 руб

Пушер двусторонний ZINGER

208 руб

Пушер двусторонний ZINGER

195 руб

Пушер двусторонний ZINGER

-4%

234 руб

АПЕЛЬСИНОВЫЕ ПАЛОЧКИ 100 ШТ.

117 руб

Апельсиновые палочки 10 шт.

442 руб

Пушер РК-411 METZGER

470.60 руб

Пушер PK-137 METZGER

505.70 руб

Кюретка PL-169 METZGER

494 руб

Металлическая пилка PL-166 METZGER

318.50 руб

Кюретка PL-133 METZGER

318.50 руб

Шабер PU-142 METZGER

322.40 руб

Шабер PU-140 METZGER

364 руб

Шабер PU-135 METZGER

470. 60 руб

60 руб

Пушер РК-173 METZGER

341.90 руб

Шабер PU-947 METZGER

319.80 руб

Шабер PU-172 METZGER

319.80 руб

Шабер PU-164 (10cм) METZGER

282.10 руб

Шабер PU-147 METZGER

322.40 руб

Пушер PK-144 шпатель-нож METZGER

383.50 руб

Пушер PK-139 METZGER

505.70 руб

Кюретка PL-169(2) METZGER

322. 40 руб

40 руб

Кюретка PL-159 METZGER

322.40 руб

Пушер PK-139 (2) METZGER

423.80 руб

Шпатель-нож PL-420 (135) METZGER

302.90 руб

Шабер PU-162- D METZGER

130 руб

Zinger Шабер для маникюра 168/1

97.50 руб

Zinger Апельсиновые палочки 10 шт

234 руб

Zinger Апельсиновые палочки 50 шт

13 руб

Стэк-палочка с каучуковым наконечником, Малиновая

13 руб

Стэк-палочка с каучуковым наконечником, Бирюзовая

13 руб

Стэк-палочка с каучуковым наконечником, Черная

13 руб

Стэк-палочка с каучуковым наконечником, Розовая

13 руб

Стэк-палочка с каучуковым наконечником, Сиреневая

52 руб

Стэк-палочка с керамическим сменным наконечником, Белая

52 руб

Стэк-палочка с керамическим сменным наконечником, Черная

52 руб

Стэк-палочка с керамическим сменным наконечником, Розовая

19. 50 руб

50 руб

Стэк-палочка c каучуковым наконечником и триммером для кутикулы, Белая

19.50 руб

Стэк-палочка c каучуковым наконечником и триммером для кутикулы, Розовая

19.50 руб

Стэк-палочка c каучуковым наконечником и триммером для кутикулы, Красная

19.50 руб

Стэк-палочка c каучуковым наконечником и триммером для кутикулы, Фиолетовая

19.50 руб

Стэк-палочка c каучуковым наконечником и триммером для кутикулы, Зеленая

19.50 руб

Стэк-палочка c каучуковым наконечником и триммером для кутикулы, Желтая

19. 50 руб

50 руб

Стэк-палочка c каучуковым наконечником и триммером для кутикулы, Голубая

221 руб

Палочки апельсиновые маленькие, 90-100шт.

286 руб

Палочки апельсиновые большие, 90-100шт.

247 руб

Палочки апельсиновые средние, 90-100шт.

182 руб

Палочки апельсиновые лопатка, 9 см, 90-100шт.

195 руб

Подробнее

Пушер двусторонний стеклянный Velganza

243.75 руб

Пушер для снятия гель-лака Bl3

456. 30 руб

30 руб

Yoko, Шабер Y SI 001, 130 мм

270.40 руб

Yoko, Шабер Y SI 003, 107 мм

456.30 руб

Yoko, Шабер Y SI 005, 140 мм

304.20 руб

Yoko, Шабер Y SI 006, 143 мм

304.20 руб

Yoko, Шабер Y SI 007, 140 мм

456.30 руб

Yoko, Шабер Y SI 009, с лопаткой и острым рабочим краем, 148 мм

456.30 руб

Yoko, Шабер Y SI 010, 148 мм

456.30 руб

Yoko, Шабер Y SI 011, 138 мм

304. 20 руб

20 руб

Yoko, Кюретка, Y SI 019

304.20 руб

Yoko, Кюретка педикюрная, Y SI 020, 170 мм

304.20 руб

Yoko, Шабер, Y SI 021, 145 мм

354.90 руб

Yoko, Шабер, Y SI 022, 115 мм

304.20 руб

Yoko, Шабер, Y SI 023, 130 мм

304.20 руб

Yoko, Шабер, Y SI 024, 130 мм

253.50 руб

Yoko, Ложка УНО, Y SI 026, 114 мм

195 руб

Брусок керамический для ногтей Solinberg, двусторонний, длина 12,5 см

Маникюрные пушеры, шаберы, лопатки, кюретки и рашпили — что это такое и как этим пользоваться?

Все вышеперечисленные маникюрные принадлежности -это незаменимые в профессиональном и домашнем маникюре/педикюре инструменты, которые облегчают вполне обычную процедуру маникюра, более того без некоторых инструментов просто не обойтись.

Давайте разберем:

- Какие инструменты для чего нужны.

- Как ими пользоваться и правильно выбрать.

Пушер или шабер ?

Это два разных инструмента, которые очень часто путают между собой. Все потому что оба эти инструмента почти всегда объединены в один .

Для чего?

Шабер имеет форму ножа или «топорика». Используется удаления загрязнений под ногтями, а также на ногтевой пластине. Удаляют заусенцы и огрубевшую кутикулу.

Пушер имеет форму лопатки. Используется для отодвигания с ногтевой пластины кожи и кутикулы.

Как пользоваться?

Шабером пользоваться очень просто. В основном вся работа заключается в скоблящих движениях под ногтем и по ногтевой пластине. Почти все шаберы продаются без заточки, что делает абсолютно безопасной процедуру. При необходимости инструмент можно заточить и придать ему другую форму.

Как выбрать?

Что бы правильно выбрать инструмент, нужно определить что именно вы хотите делать. Если удалять загрязнения из под ногтей, то выбирайте самые обычные модели. Где с одной стороны шабер( фора топорика), а с другой пушер (лопатка). Обращайте внимание на ширину лопатки. Ее ширена, примерно должна ровняться ширине ногтя на безымянном пальце. Такая ширина будет самой удобной для обычного домашнего маникюра и педикюра.

Если удалять загрязнения из под ногтей, то выбирайте самые обычные модели. Где с одной стороны шабер( фора топорика), а с другой пушер (лопатка). Обращайте внимание на ширину лопатки. Ее ширена, примерно должна ровняться ширине ногтя на безымянном пальце. Такая ширина будет самой удобной для обычного домашнего маникюра и педикюра.

Мастера маникюра и педикюра обычно использует 2-3 модели, с разной шириной и наклоном лопатки и лезвия шабера.

Кюретка маникюрная – это многофункциональный инструмент для маникюра и педикюра. Чаще всего используют для работы с вросшими ногтями, а так же удаляют кутикулу и загрязнения из под ногтей.

Как пользоваться?

Поскольку формы кюреток самые разные, то и пользоваться всеми тоже нужно по-разному.

Кюретки с закругленным кончиком очень деликатно удаляет размягченную кутикулу. Для этого достаточно по периметру ногтя, скоблящими движения удалять кутикулу. В комплексе с удалителями и ремуверами кутикулы процедура будет очень легкой, быстрой и безопасной.

Кюретки с острым изогнутым кончиком, прекрасно поддевают вросшие ногти для дальнейшего их подпиливания.

Вы смотрели

Информация

Каталог

Каталог

Контактная информация

+ 7 (499) 685-13-57

Мы принимаем:

Соцсети

Мы доставляем:

Бренд

Irisk (12)

Mertz (35)

METZGER (20)

Nghia (3)

Solinberg (1)

VELGANZA (1)

Yoko (15)

ZINGER (7)

Материал

Стекло (1)

Углеродная сталь (4)

Длина

12 см (2)

Количество

5 шт.

(1)

(1)

Количество в упаковке

10 шт (1)

50 шт (1)

Заказ в один клик

Контактное лицо (ФИО):

Контактный телефон:

Адрес:

Маникюрные инструменты и принадлежности — профессиональные инструменты — Шабер, Пушер

Термином «шабер» обозначают инструмент, предназначенный для выскабливания. Различные виды шаберов применяют в различных ремеслах, в стоматологии и других областях человеческой деятельности. Качественный шабер для маникюра – это незаменимый инструмент для каждого человека, который привык думать о красе ногтей. Иногда шабер называют пушером или маникюрной лопаткой.

Различные виды шаберов применяют в различных ремеслах, в стоматологии и других областях человеческой деятельности. Качественный шабер для маникюра – это незаменимый инструмент для каждого человека, который привык думать о красе ногтей. Иногда шабер называют пушером или маникюрной лопаткой.

Для чего применяется?

Прежде, чем рассказать о видах шаберов и правилах их использования, стоит узнать, что это такое? Основное предназначение маникюрного шабера – это отодвигание кутикулы и удаление тонкой кожицы, которая нарастает на нижней части ногтя. Таким образом, данный инструмент необходим для ухода за пальцами рук и ног.

Удаление тонкой кожицы, которая нарастает на нижней части ногтя – это обязательная гигиеническая процедура, благодаря которой предотвращается появление заусениц. Поэтому пушер применяется практически для всех подготовительных процедур при выполнении маникюра, в том числе и для подготовки ногтевых пластин к процедуре наращивания.

Шаберы бывают разными:

- односторонние — которые имеют одну рабочую поверхность

- двухсторонние — имеющие две рабочие поверхности.

Более широкая, выполненная в виде лопатки, применяется для отодвигания кутикулы. Узкая сторона, напоминающая по форме топорик, плоскую лопатку или копье, используется для чистки ногтей и удаления кожицы

Более широкая, выполненная в виде лопатки, применяется для отодвигания кутикулы. Узкая сторона, напоминающая по форме топорик, плоскую лопатку или копье, используется для чистки ногтей и удаления кожицы - с резиновым наконечником для снижения риска повреждения ногтевой пластины

- педикюрные лопатки, отличающиеся более широкой рабочей частью

По форме рабочей поверхности пушеры делятся на:

- плоские

- овальные

- полукруглые

- квадратные

- круглые

Изготавливаются шаберы из различных материалов. Чаще всего, качественный инструмент изготавливается из нержавеющей стали. Встречаются также пушеры из дерева или пластика, но это менее распространенные варианты, так как они менее прочные, чем стальные.

Как выбрать пушер?

Тем, кто делает маникюр самостоятельно, необходимо обязательно приобрести качественный пушер. Но как выбрать действительно хороший и удобный инструмент?

Наверное, все знают, что инструменты для маникюра должны быть индивидуальными, как зубные щетки или расчески. Подбирать форму шабера необходимо с учетом формы ногтей.

Подбирать форму шабера необходимо с учетом формы ногтей.

Очень важно обратить внимание на качество инструмента. Ручка должна быть ровная с нескользящим покрытием, на металлических инструментах ручка может быть покрыта насечкой. Режущая часть пушера должна быть гладкой, она не должна оставлять царапин на ногтевой пластине.

Прежде чем купить инструмент, стоит протестировать его, легко проведя рабочей частью по тыльной стороне кисти. Если инструмент хорошо скользит и не царапает кожу, значит, он качественный.

Для самостоятельной работы лучше приобрести двухсторонний шабер, так как с его помощью можно выполнять сразу три операции:

- отодвигать кутикулу

- удалять кожицу

- очищать ногти

Важно, чтобы выбранный инструмент удобно лежал в руке, в противном случае, с ним будет сложно работать. Поэтому выбирать инструмент должен тот человек, который будет с ним работать.

Главной характеристикой шабера является качество его заточки. От этого показателя зависит, как будет служить инструмент. Качественный маникюрный инструмент затачивается вручную. Шабер ручной заточки не царапает ногти, а вероятность пореза при работе таким инструментов крайне низкая.

От этого показателя зависит, как будет служить инструмент. Качественный маникюрный инструмент затачивается вручную. Шабер ручной заточки не царапает ногти, а вероятность пореза при работе таким инструментов крайне низкая.

Правила использования

- действовать нужно аккуратно и бережно, грубые движения могут привести к появлению порезов. Боле того, неправильные действия могут травмировать корень ногтя и ногтевая пластина будет расти с искривлением

- инструмент располагают под острым углом к ногтевой пластине и аккуратно надавливая, производят сдвигание кожицы к нижней части ногтя. Выступающие фрагменты кожицы бережно срезаются обратной частью шабера;

- если кожица сдвигается плохо, не следует прилагать больших усилий. Необходимо увеличить время размягчения кутикулы

- после каждого использования шабер необходимо дезинфицировать. Металлический шабер можно кипятить, дезинфицировать под ультрафиолетовой лампой или просто протирать спиртом.

Деревянные и пластиковые шаберы кипятить нельзя

Деревянные и пластиковые шаберы кипятить нельзя - хранить шабер необходимо в футляре так, чтобы он не соприкасался с другими инструментами;

- примерно раз в год (при регулярном использовании) следует отдавать шабер на заточку в специальные мастерские.

При правильном использовании шабера никакой опасности для здоровья натуральных ногтей применение инструмента не представляет. Если не нарушать технологию выполнения маникюра, то ногти будут ухоженными и здоровыми.

В нашем интернет-магазине Вы можете купить шаберы и пушеры лучших производителей по привлекательным ценам.

По материалам сайта http://4allwomen.ru

Что такое парсинг данных и как его использовать?

Специальное программное обеспечение

Отдел маркетинга

СКРЕПИНГ ДАННЫХ — ТИПЫ, ПРИМЕНЕНИЕ И ПОЧЕМУ ЭТО ВАЖНО

Переписать: Гарет Ридаут 2022

В мире бизнес-данных каждое число и статистика, относящиеся к вашей компании и вашим деловым партнерам, дают возможность для понимания, роста и успеха. Например, исследование клиентов и деловых партнеров оказалось необходимым для заключения с ними выгодных и взаимовыгодных сделок. Многие компании во многих отраслях промышленности используют данные и веб-скрапинг для контента и исследования рынка. В частности, в сфере недвижимости просмотр списков недвижимости является обычным явлением, чтобы оставаться конкурентоспособным в этом секторе бизнеса (см. 3 февраля 2022 г.). Для современного владельца бизнеса очистка данных — это мощный вариант автоматизации бизнеса, способствующий росту и успеху их компаний за счет повышения производительности.

Например, исследование клиентов и деловых партнеров оказалось необходимым для заключения с ними выгодных и взаимовыгодных сделок. Многие компании во многих отраслях промышленности используют данные и веб-скрапинг для контента и исследования рынка. В частности, в сфере недвижимости просмотр списков недвижимости является обычным явлением, чтобы оставаться конкурентоспособным в этом секторе бизнеса (см. 3 февраля 2022 г.). Для современного владельца бизнеса очистка данных — это мощный вариант автоматизации бизнеса, способствующий росту и успеху их компаний за счет повышения производительности.

Очистка данных — это метод, который позволяет профессионалам использовать различные инструменты для работы с данными — будь то извлечение, анализ или интеграция. Используя свою способность эффективно извлекать данные с нескольких веб-сайтов или извлекать данные из устаревшей системы, когда API недоступен, парсинг данных является эффективным способом замены громоздких и часто неэффективных программ или задач, которые люди выполняют.

Что такое парсинг данных? Что такое извлечение данных?

Очистка данных (или извлечение данных) — это метод автоматического извлечения данных с веб-сайтов, баз данных, корпоративных приложений или устаревших систем. С помощью парсинга данных можно собрать большие объемы релевантной информации, такой как обзоры продуктов, контактная информация определенных компаний или отдельных лиц, сообщения в социальных сетях и веб-контент, для использования вашей компанией. Специальное программное обеспечение собирает и экспортирует веб-данные в программу, которая затем интегрирует их с ресурсами и рабочим процессом вашей компании. Например, программное обеспечение для извлечения данных, разработанное SilverLogic, часто используется для экспорта соответствующей информации в электронные таблицы, QuickBooks, документы и веб-сайты — и все это у вас под рукой.