Шабрение поверхности деталей инструмент применяемый принцип шабрения: 2.13. Шабрение и инструмент для шабрения. Слесарное дело: Практическое пособие для слесаря

Содержание

2.13. Шабрение и инструмент для шабрения. Слесарное дело: Практическое пособие для слесаря

2.13. Шабрение и инструмент для шабрения

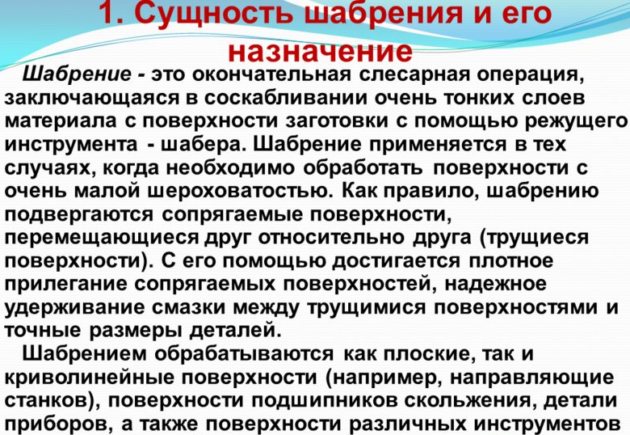

Шабрение – это процесс получения требуемой по условиям работы точности форм, размеров и относительного положения поверхностей для обеспечения их плотного прилегания или герметичности соединения.

При шабрении производится срезание тонких стружек с неровных поверхностей, предварительно уже обработанных напильником или другим режущим инструментом.

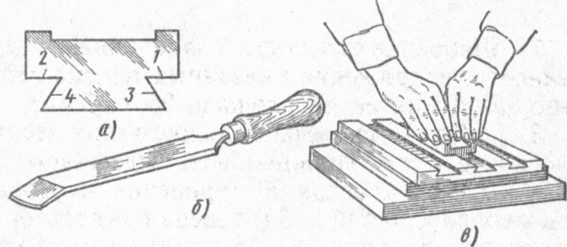

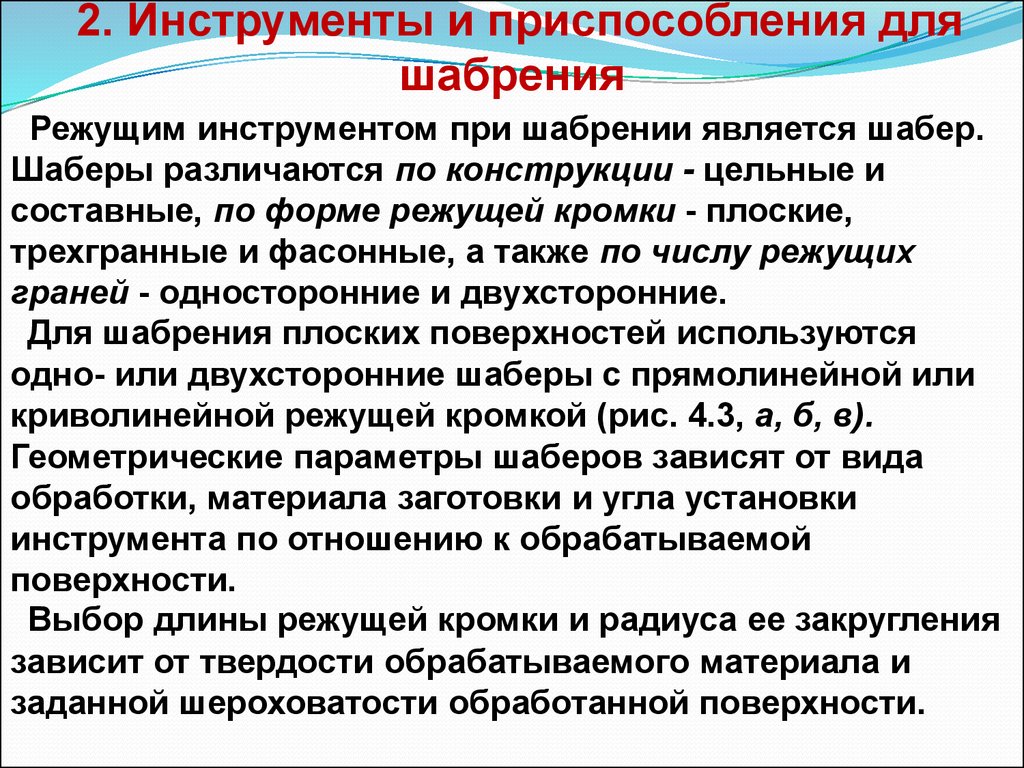

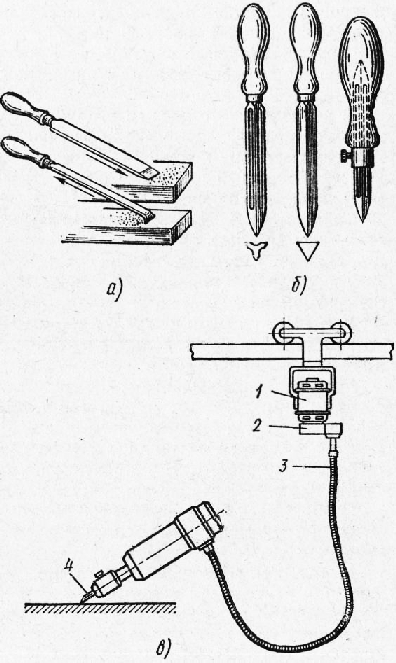

Инструменты для шабрения называются шаберами. Для изготовления шаберов используют инструментальные углеродистые стали У10, У10А, У12, У12А, легированную сталь Х05, а также твердосплавные пластины, вставляемые в стальные державки. Бывшие в употреблении и вышедшие из строя трехгранные или плоские напильники после соответствующего шлифования также могут использоваться в качестве шаберов.

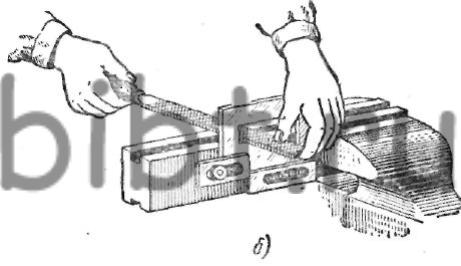

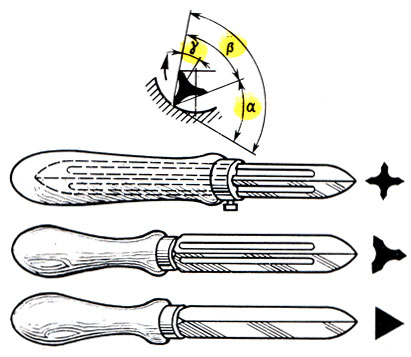

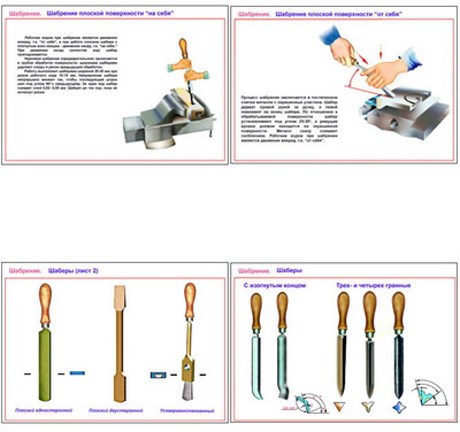

Различают ручные и механические шаберы. Они могут быть плоские односторонние и двухсторонние, цельные и со вставленными пластинками, трехгранные цельные и трехгранные односторонние, полукруглые односторонние и двухсторонние, ложкообразные и универсальные (рис. 32).

32).

Универсальный шабер состоит из заменяемой пластины (рабочая часть шабера), корпуса, прихвата, винта и рукоятки.

При шабрении используются чугунные плиты для проверки поверхностей плоских деталей, плоские и трехгранные линейки для проверки плоскостности поверхности, призмы, плиты в виде прямоугольного параллелепипеда, контрольные валики, щупы и другие инструменты для контроля качества шабрения и притирки. Кроме упомянутых инструментов применяют щетки и обтирочные материалы.

Рис. 32. Слесарные шаберы:

а – трехгранный; б – в форме ложечки; в – плоский с заменяемой пластиной из твердого сплава

Шабрение применяется, когда нужно удалить следы обработки напильником или другим инструментом, а также если требуется получить высокую степень точности и малую шероховатость поверхности деталей машин, соединяемых друг с другом. Шабрение особенно часто применяется при обработке деталей пар трения.

Перед шабренем следует проверить степень неровности поверхности и места неровностей, подлежащие шабрению. Для обнаружения неровностей поверхности служат плиты, линейки, призмы, валики, щупы. При шабрении на краску используется шабровочная краска. В ряде случаев шабрение ведется на блеск.

Для обнаружения неровностей поверхности служат плиты, линейки, призмы, валики, щупы. При шабрении на краску используется шабровочная краска. В ряде случаев шабрение ведется на блеск.

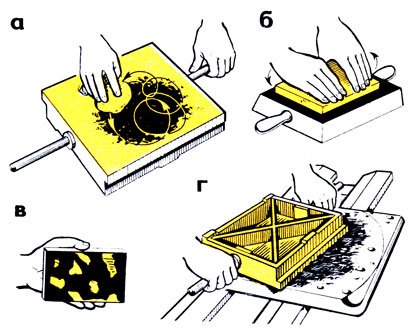

Для шабрения деталей на краску используют плиту или линейку, а также краску.

В качестве краски для шабрения используют смесь машинного масла с парижской лазурью или ультрамарином, имеющую консистенцию легкой пасты. Иногда используется смесь машинного масла с сажей.

Краска наносится тонким слоем на плиту или линейку кисточкой или чистой ветошью, после чего плита или линейка накладывается на предназначенную для шабрения поверхность детали. После нескольких кругообразных движений плиты или возвратно-поступательных движений линейки по детали или детали на плите деталь осторожно снимают с плиты. Появившиеся окрашенные пятна на детали свидетельствуют о неровностях, выступающих на поверхности детали; неровности удаляются шабрением.

Во время притирки детали к плите на краску на поверхности детали появляются большего или меньшего размера окрашенные пятна, между которыми имеются светлые промежутки. Окрашенные пятна появляются вследствие неровностей на этой поверхности.

Окрашенные пятна появляются вследствие неровностей на этой поверхности.

Наиболее высокие неровности на поверхности имеют более светлую по сравнению с краской окраску в связи с некоторым стиранием краски при движениях притирки. Основные выпуклости характеризуются хорошим покрытием краской и поэтому имеют густую окраску. Светлые и блестящие пятнышки на поверхности детали свидетельствуют об углублениях на поверхности, которые краской не покрыты.

Последовательность удаления пятен с поверхности определяет их цвет.

Шабрение начинают с самых выступающих мест, обозначенных светлым цветом краски. Затем следуют пятна с густой окраской. Светлые пятна не шабрятся.

Степень точности и шероховатости поверхности определяется по числу пятен краски в квадрате со стороной 25 мм (около 16 – хорошее шабрение, 25 – очень точное шабрение).

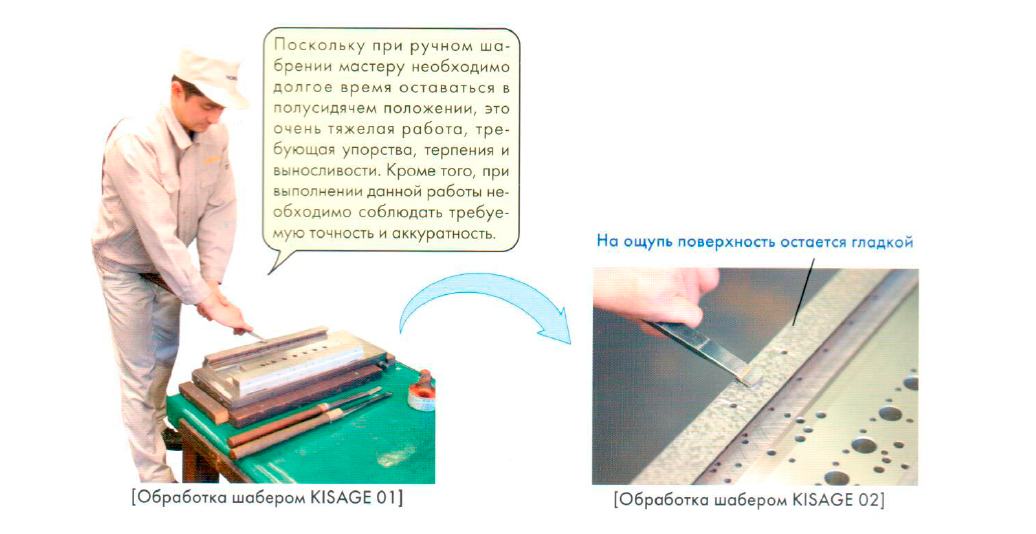

Недостатками шабрения являются слишком медленный процесс обработки и значительная трудоемкость, что требует от слесаря большой точности, терпения и времени. Преимуществом этого вида обработки является возможность получения простыми инструментами высокой точности (до 2 мкм). К преимуществам также следует отнести возможность получения точных и гладких фигурных поверхностей, обработки закрытых поверхностей и поверхностей до упора. Хорошо шабрятся чугунные и стальные поверхности небольшой твердости.

Преимуществом этого вида обработки является возможность получения простыми инструментами высокой точности (до 2 мкм). К преимуществам также следует отнести возможность получения точных и гладких фигурных поверхностей, обработки закрытых поверхностей и поверхностей до упора. Хорошо шабрятся чугунные и стальные поверхности небольшой твердости.

Закаленные стальные поверхности следует шлифовать.

При шабрении необходимо соблюдать чистоту и порядок вокруг рабочего места. Инструментом нужно пользоваться осторожно и с умением, в перерыве между работой и после ее окончания убирать в ящик. Шабер следует всегда держать так, чтобы режущая часть была обращена в сторону от работающего. Шабер должен быть хорошо заточен. При шабрении обязательно следует удалять острые кромки с деталей.

Данный текст является ознакомительным фрагментом.

|

Назначение шабрения и область его применения Категория: Шабрение, притирка и др. Назначение шабрения и область его применения Шабрение — операция окончательной обработки резанием поверхностей, состоящая в снятии очень тонких стружек металла путем соскабливания с помощью режущего инструмента, называемого шабером. К шабрению прибегают в тех случаях, когда необходимо получить гладкие трущиеся поверхности, обеспечить плотное прилегание сопряженных поверхностей, лучшую отделку и точные размеры деталей машин. Производят шабрение как прямолинейных, так и криволинейных поверхностей, например плоскостей направляющих станин металлорежущих станков, поверхностей подшипников, деталей приборов, а также различных инструментов и приспособлений, таких, как поверочные плиты, линейки, угольники, и др. Для определения, какую именно часть поверхности необходимо шабрить, деталь пришабриваемой поверхностью кладут на контрольную плиту, покрытую тонким слоем краски, и с легким нажимом перемещают по ней в различных направлениях. За один проход шабером снимается слой металла толщиной 0,005—0,07 мм; при среднем давлении на шабер толщина стружки составляет не более 0,01—0,03 мм. Припуски на шабрение устанавливают в зависимости от размеров обрабатываемых плоскостей или диаметра обрабатываемых внутренних поверхностей. Так же как и опиливание, шабрение является одной из наиболее распространенных слесарных операций. Это Еесьма трудоемкий и утомительный процесс, выполняемый, как правило, квалифицированными слесарями. В практике слесарных и слесарно-сборочных операций объем шабровочных работ достигает 20—25%. Поэтому вопрос повышения производительности труда при шабрении имеет большое значение. Повышение производительности процесса шабрения может идти по следующим направлениям: Реклама:Читать далее:Инструмент и приспособления для шабрения

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Царапины к делу | Cutting Tool Engineering

Споры о линейных направляющих роликового типа по сравнению с обычными коробчатыми направляющими бушевали десятилетиями. Линейные направляющие являются быстрыми, точными и относительно простыми в установке как на высококачественных, так и на недорогих стандартных станках. Сторонники говорят, что линейные направляющие создают меньше тепла и трения и не имеют прерывистого движения, характерного для коробчатых направляющих, что должно сделать их более точными. Линейные направляющие обычно используются на многих высокоскоростных обрабатывающих центрах и токарных станках швейцарского типа, где молниеносные скорости ускоренного перемещения и легкие резы являются правилом.

Линейные направляющие являются быстрыми, точными и относительно простыми в установке как на высококачественных, так и на недорогих стандартных станках. Сторонники говорят, что линейные направляющие создают меньше тепла и трения и не имеют прерывистого движения, характерного для коробчатых направляющих, что должно сделать их более точными. Линейные направляющие обычно используются на многих высокоскоростных обрабатывающих центрах и токарных станках швейцарского типа, где молниеносные скорости ускоренного перемещения и легкие резы являются правилом.

С другой стороны, старые, как сама промышленная революция, коробчатые пути известны своей способностью переносить тяжелые грузы и выдерживать большие нагрузки. Они обладают превосходной способностью гасить вибрацию, но для их установки требуется мастер. По сравнению с линейными направляющими, коробчатые направляющие с меньшей вероятностью повреждаются при аварии и в большинстве случаев имеют более длительный срок службы. Они также могут быть чрезвычайно точными и часто используются в координатно-расточных, шлифовальных и других станках, требующих субмикронной точности.

ВИДЕО

Посмотрите видео-дополнение, любезно предоставленное Okuma America.

Большой бизнес

Хотя спор о том, что лучше, не будет решен в ближайшее время, оба типа направляющих должны быть соответствующего размера для станка, иметь достаточное качество для применения и должным образом установлены. Плохо спроектированные или неправильно установленные направляющие — коробчатые или линейные — губят даже самый совершенный станок, независимо от технологических достоинств. Как для машиностроителей, так и для сервисных компаний особенно важен один аспект выбора направляющих: коробчатые направляющие могут потребовать серьезной подготовки и значительных навыков для установки.

«Для большой машины может потребоваться несколько недель, чтобы очистить пути», — сказал Скотт Эшворт, президент компании по продаже и обслуживанию капитального оборудования KRC Machine Tool Services, Индепенденс, Кентукки. KRC восстанавливает расточный станок с приблизительно 8-футовый (2,44 м) стол и две опорные поверхности, каждая из которых имеет ширину 6 дюймов (152,4 мм). «Даже с двумя парнями, работающими в команде, для завершения проекта такого размера требуется много времени».

«Даже с двумя парнями, работающими в команде, для завершения проекта такого размера требуется много времени».

Знание того, где соскабливать и сколько удалять, требует многолетнего опыта. Изображение предоставлено KING-WAY Scraping Consultants.

Эшворт сказал, что значительную часть его бизнеса составляет реконструкция и модернизация старых тяжелых станков, таких как горизонтально-расточные станки и вертикальные токарно-револьверные станки. Многие из них имеют антифрикционный материал, такой как Turcite или Rulon, на направляющих поверхностях. Эти материалы увеличивают грузоподъемность станков, снижая тенденцию прецизионных несущих поверхностей к «слипанию».

Эшворт объяснил, что при ручном соскабливании на поверхности образуются небольшие карманы, удерживающие масло и обеспечивающие смазку, но даже при правильном скребке возникает некоторое трение металла о металл. Из-за этого при первом повороте шарико-винтовой пары происходит небольшое «закручивание», пока машина не начнет двигаться, и в этот момент она имеет тенденцию прыгать вперед. «Конечно, это очень незначительное расстояние — возможно, микроны, — но оно может быть важным фактором при очень точной, детальной обработке и больших нагрузках», — сказал он. «Вот почему многие строители выбирают Turcite».

«Конечно, это очень незначительное расстояние — возможно, микроны, — но оно может быть важным фактором при очень точной, детальной обработке и больших нагрузках», — сказал он. «Вот почему многие строители выбирают Turcite».

Turcite и аналогичные антифрикционные поверхности дорожек изготавливаются из политетрафторэтилена (ПТФЭ), термопласта, который часто смешивают с бронзой и другими добавками, прежде чем его «зачищают» в листы шириной от 12 до 24 дюймов × ¼ дюйма или меньше, толщиной (304,8 мм до 609,6 мм × 6,35 мм). Он приклеивается к чугунной или стальной основе, а затем соскабливается таким же образом, как и металлические коробчатые направляющие, для создания маслосодержащих поверхностей. Этот вездесущий материал обеспечивает коэффициент трения примерно на 20 процентов больше, чем у скребковых дорожек металла по металлу.

Техник (вверху) очищает выступы на поверхности металлического пути. Готовый путь (ниже) готов к установке. Изображения предоставлены компанией Busch Precision.

Прочное наследие

Ручное шабрение металла или пластика требует использования плоского лезвия с твердосплавным наконечником, чтобы сделать поверхность ровной, а затем «отслаивать» готовую поверхность. Процесс описывается следующими шестью шагами:

1. Сделайте первоначальную «поперечную очистку» для очистки и подготовки поверхности.

2. Удалите стружку и пыль, затем нанесите небольшое количество минерального масла и отшлифуйте поверхность, чтобы удалить заусенцы.

3. Нанесите на поверхность тонкий слой пасты для воронения.

4. Протрите поверхность пластины, которая удалит цветную пасту с выступов.

5. Соскоблите выступы, затем повторите шаги со 2 по 4, пока поверхность не станет полностью плоской и не будут выполнены геометрические требования машины.

6. Отшелушите поверхность, чтобы создать масляные карманы, затем очистите и отшлифуйте в последний раз.

Боб Бенке, слесарь Busch Precision Inc. , компании по производству и ремонту станков, работающей по контракту в Милуоки, сказал, что царапины подобны отпечаткам пальцев человека, работавшего на станке. «У каждого свой индивидуальный рисунок. Со временем вы просмотрите достаточное их количество и сможете узнать, кто проделал эту работу. У нас есть люди, которые чистили здесь 25 лет назад, и я до сих пор могу определить, какие машины принадлежали им».

, компании по производству и ремонту станков, работающей по контракту в Милуоки, сказал, что царапины подобны отпечаткам пальцев человека, работавшего на станке. «У каждого свой индивидуальный рисунок. Со временем вы просмотрите достаточное их количество и сможете узнать, кто проделал эту работу. У нас есть люди, которые чистили здесь 25 лет назад, и я до сих пор могу определить, какие машины принадлежали им».

Бенке сказал, что количество соскобов, глубина каждой отдельной метки и расстояние между ними (количество точек на квадратный дюйм) зависит от ряда факторов. Сильно изношенному станку может потребоваться шлифовка или механическая обработка для точной геометрии с последующей полной циклевкой. При легком восстановлении может потребоваться только «освежение», чтобы сделать поверхности плоскими и создать необходимое количество масла. Машины, предназначенные для работы с большими нагрузками, требуют глубокого шабрения, тогда как легкие машины могут быть эффективны при более мелком шабрении. В каждом случае мастер следует одному и тому же основному процессу, но вносит технические коррективы в зависимости от уровня навыков, опыта и прикладных потребностей станка.

В каждом случае мастер следует одному и тому же основному процессу, но вносит технические коррективы в зависимости от уровня навыков, опыта и прикладных потребностей станка.

«В этом много всего», сказал Бенке. «Время, затрачиваемое на очистку какой-либо конкретной поверхности или машины, зависит от количества выступающих точек, допустимого сопротивления при перемещении станка вперед и назад, количества необходимой смазки и размера рабочей поверхности. поверхность пути. Это требует большого опыта, но также требует физических усилий. Вы должны надавить на лезвие и по-настоящему закопаться, если хотите получить глубокую царапину, а это лучший способ обеспечить долговечность станка».

Придерживаясь плана

Помимо сильных предплечий и надежной хватки, у успешных скребков есть четкий план игры. «Вы не можете просто взяться за дело случайным образом, — сказал Бенке. «Вы должны быть очень дотошными, очищая сначала в одном направлении, затем в другом. Это разбивает линии и дает красивый равномерный узор».

Инженер по приложениям Okuma America Corp. Робби Уильямс соглашается. Машиностроитель из Шарлотты, штат Северная Каролина, царапает вручную везде, где встречаются две движущиеся металлические поверхности, чтобы уменьшить износ станков. «Вы можете выключить машину и отойти от нее на несколько недель, и когда вы снова включите ее, у вас все еще будет это масло», — сказал он. «Из-за этого никогда не бывает фактического контакта металла с металлом».

Измерение количества точек на дюйм на очищенной полосе износа Rulon142. Изображение предоставлено KING-WAY Scraping Consultants.

Робби Уильямс, прикладной инженер Okuma America, проводит в IMTS семинар по очистке вручную. Изображение предоставлено Okuma America.

Часть процесса восстановления машины включает очистку всех поверхностей и удаление старой краски и грязи. Изображение предоставлено KRC Machine Tool Services.

Сложности очистки растут в геометрической прогрессии по мере того, как машины становятся больше. Уильямс сказал, что изготовление небольшого токарного станка может занять от 10 до 30 часов, тогда как горизонтальному обрабатывающему центру может потребоваться гораздо больше времени. Это связано с тем, что по мере увеличения размера машины может произойти больше ошибок — направляющие могут быть вогнутыми или выпуклыми и могут изгибаться от одного конца к другому. Все геометрические неровности должны быть удалены, чтобы поверхности идеально совпадали с помощью осторожной, терпеливой очистки твердосплавным лезвием.

Уильямс сказал, что изготовление небольшого токарного станка может занять от 10 до 30 часов, тогда как горизонтальному обрабатывающему центру может потребоваться гораздо больше времени. Это связано с тем, что по мере увеличения размера машины может произойти больше ошибок — направляющие могут быть вогнутыми или выпуклыми и могут изгибаться от одного конца к другому. Все геометрические неровности должны быть удалены, чтобы поверхности идеально совпадали с помощью осторожной, терпеливой очистки твердосплавным лезвием.

Уильямс занимается скрейпингом уже 16 лет, но говорит, что до сих пор каждый день узнает что-то новое. Он ведет недельный курс по скребку рук в Йоркском техническом колледже и проводит семинары в IMTS. По его словам, для того, чтобы стать мастером ручного шабрения, требуется несколько лет в качестве ученика, работающего под руководством подмастерья-скребка.

Инструменты торговца

Одним из таких подмастерьев является Ричард Кинг, который научился искусству скребка вручную у своего отца и передал свои знания более чем 20 000 учеников. Владелец KING-WAY Scraping Consultants Inc., Коттедж-Гроув, Миннесота, Кинг сказал, что его профессия очень похожа на работу детектива. «Скажем, у вас есть машина, которая снова и снова выполняет одну и ту же производственную задачу. Естественно, он изнашивается в одном месте и должен быть восстановлен. В этот момент вы должны разобрать его, очистить и осмотреть каждый компонент, прежде чем что-либо соскрести».

Владелец KING-WAY Scraping Consultants Inc., Коттедж-Гроув, Миннесота, Кинг сказал, что его профессия очень похожа на работу детектива. «Скажем, у вас есть машина, которая снова и снова выполняет одну и ту же производственную задачу. Естественно, он изнашивается в одном месте и должен быть восстановлен. В этот момент вы должны разобрать его, очистить и осмотреть каждый компонент, прежде чем что-либо соскрести».

Кинг добавил, что процесс начинается с выравнивания машины до заводских характеристик. Вес устройства смены инструмента или револьверной головки, электрический шкаф, свисающий сзади, картридж шпинделя — все это влияет на шаг и рысканье станка и должно учитываться при очистке станка до квадратной формы. Кинг сказал, что большинство строителей рекомендуют лазерное выравнивание своих машин, но высококачественный набор уровней может дать аналогичные результаты в умелых руках.

«После того, как станок будет выровнен, вам понадобится скребок, немного невысыхающей пасты для воронения, прецизионная пластина и набор прямых кромок», — сказал он. «Мы рекомендуем силовое соскабливания, потому что оно намного быстрее, чем ручное соскабливания, и при правильном использовании дает лучшие результаты». (См. врезку ниже.)

«Мы рекомендуем силовое соскабливания, потому что оно намного быстрее, чем ручное соскабливания, и при правильном использовании дает лучшие результаты». (См. врезку ниже.)

Кинг сказал, что сравнение ручного шабрения и механического шабрения мало чем отличается от сверления отверстия ручной дрелью по сравнению с электрической. Он признает, что в очистке мощности используется другой подход, и с ним можно переусердствовать, но это все часть процесса обучения. Как бы то ни было, очистка — это лишь малая часть сборки или восстановления станков. «Это очень важная часть, но, вероятно, она составляет всего 25 процентов от общей картины», — сказал он. «Остальное включает в себя правильную сборку деталей, очистку, ремонт и восстановление механики станка. Тем не менее, соскоб — это гораздо больше, чем просто создание плоской поверхности. Чтобы понять, где соскоблить и сколько удалить, нужен многолетний опыт. Это определенно квалифицированная профессия».

Включение питания

Мэтт Милхоменс из отдела технических продаж DAPRA Corp. , Блумфилд, штат Коннектикут, сказал, что ручное считывание выполняется как минимум в два раза быстрее, чем ручное считывание.

, Блумфилд, штат Коннектикут, сказал, что ручное считывание выполняется как минимум в два раза быстрее, чем ручное считывание.

«Мы изучали время в General Motors. Производительность одного парня выросла на 54 процента, другого — на 76 процентов. Неважно, маленький вы человек или человек с огромными мышцами, силовой скребок избавляет от тонны тяжелой работы», — сказал Милхоменс.

Мощный скребок BIAX имеет регулируемую длину хода и скорость. Изображение предоставлено DAPRA.

Электрический скребок BIAX был изобретен в начале 1950-х годов Вальтером Ветцелем, братом владельца DAPRA Руди Ветцеля. Он включает в себя электродвигатель, приводящий в движение возвратно-поступательное движение лезвия с твердосплавным наконечником, имитирующее возвратно-поступательное движение руки. Скорость и ход лезвия регулируются — до 1900 ударов в минуту с длиной хода от 0 до 0,8 дюйма (20 мм). Милхоменс сказал, что управлять BIAX так же сложно, как управлять велосипедом. Все, что требуется, это установить правильный ход и скорость, а затем нажать. Длинные и быстрые движения подходят для черновой обработки и удаления тяжелого материала, в то время как короткие, деликатные движения приводят к отслаиванию готовой поверхности или проникновению в узкие углы.

Все, что требуется, это установить правильный ход и скорость, а затем нажать. Длинные и быстрые движения подходят для черновой обработки и удаления тяжелого материала, в то время как короткие, деликатные движения приводят к отслаиванию готовой поверхности или проникновению в узкие углы.

«Мы продали [электрические скребки] компаниям по всему миру, от машиностроителей и ремонтников до производственных компаний, которые восстанавливают свои машины собственными силами», — сказал Милхоменс. «Даже людям, которые много лет занимаются ручным скребком, нравится, насколько легко работает BIAX. Нет ни боли, ни боли, которую вы испытываете, держась за лезвие в течение всего дня, и метод резки можно настроить в соответствии с вашими личными предпочтениями».

Цена скребка BIAX составляет от 2700 до 3500 долларов, что достаточно недорого, чтобы его купили даже некоторые любители. Милхоменс признает, что ручное шабрение никогда не исчезнет, и многие предпочитают его для отделки и мелких деталей, но механическое шабрение, по крайней мере, сделает большую часть тяжелой работы. «Это просто делает жизнь намного проще».

«Это просто делает жизнь намного проще».

—К. Hanson

Авторы

Busch Precision Inc.

(414) 362-7300

www.buschprecision.com

Dapra Corp.

(800) 243-33444444449999. KING-WAY Scraping Consultants Inc.

(844) 833-6334

www.handscraping.com

KRC Machine Tool Services

(888) 4-KRC-MTS

www.krcmamachinetoolservices.3

9000 Корп.

(704) 588-7000

www.okuma.com/americas

ПОЧЕМУ ПРЕЦИЗИОННЫЙ КОРПУС МАШИНЫ С РУЧНОЙ СТРЕБЛЕНИЕМ

Шабрение (шабрение) является обязательным процессом в производстве высокоточных машин. Все направляющие и шпиндели (подшипники скольжения) должны быть зачищены для достижения требуемой точности. Шабрение — это последний процесс шабрения и шлифования. Он заключается в очистке поверхности направляющих скребком для получения правильных рисунков (обычно серповидных).

Соскабливание /Шпашивание имеет две функции: Во-первых, красота. Во-вторых, рисунок имеет функцию хранения масла, так что на поверхности направляющей имеется слой масляной пленки.

шабрение корпуса машины

Лопата — более сложный навык, чем резьба по дереву. Это отправная точка для базовой точности прецизионных инструментов. Метод шабрения устраняет нашу зависимость от других инструментов, а также устраняет отклонение, вызванное силой захвата и тепловой энергией.

След лопаты менее абразивный, что объясняется превосходным эффектом смазки. Мастеру лопаты необходимо знать множество приемов, но только опыт может заставить его уловить ощущение достижения точного выравнивания.

Когда вы увидите мастеров, делающих лопаты вручную, возможно, вы спросите: «Могут ли они действительно улучшить эти обработанные поверхности лопатой? Будут ли люди сильнее машин? “

Если вы имеете в виду чисто внешний вид, то наш ответ «Нет». Лучше не сделаем, но зачем SCRAPE? Одним из них является человеческий фактор: предназначение станка-инструмента состоит в том, чтобы делать другие станки-инструменты. Но он никогда не сможет воспроизвести продукт более точно, чем оригинал. Следовательно, чтобы сделать машину более точной, чем исходная машина, у нас должна быть новая отправная точка. То есть, мы должны начать с человеческих усилий. В этом случае под искусственными усилиями понимается соскабливание вручную.

Лучше не сделаем, но зачем SCRAPE? Одним из них является человеческий фактор: предназначение станка-инструмента состоит в том, чтобы делать другие станки-инструменты. Но он никогда не сможет воспроизвести продукт более точно, чем оригинал. Следовательно, чтобы сделать машину более точной, чем исходная машина, у нас должна быть новая отправная точка. То есть, мы должны начать с человеческих усилий. В этом случае под искусственными усилиями понимается соскабливание вручную.

Соскоб — это не работа «голыми руками» или «по доброй воле». На самом деле это способ размножения. Он практически идеально воспроизводит матрицу, которая является стандартной плоскостью и также изготовлена вручную.

Хотя царапать его трудно и трудно, это навык (технология уровня искусства). Обучить мастера лопаты может быть сложнее, чем обучить резчика по дереву. На рынке мало книг на эту тему, особенно на тему «почему в парсинге меньше информации». Может быть, поэтому скрейпинг считается искусством.

С чего начать чистку?

Если производитель решает шлифовать шлифмашиной вместо лопаты, точность направляющей его «материнской» шлифовальной машины должна быть выше, чем у только что построенной шлифовальной машины.

Так откуда же взялась точность первой машины?

Это должно происходить от более точной машинной обработки, такой как обработка с ЧПУ, или зависеть от другого способа получения действительно плоской поверхности, или, возможно, от хорошо обработанной плоской поверхности.

Мы можем использовать три способа рисования кругов, чтобы проиллюстрировать процесс формирования поверхности (хотя круги — это линии, а не поверхности, их можно использовать для иллюстрации понятий). Ремесленник может нарисовать идеальный круг с помощью обычного циркуля. Если карандашом провести по отверстию в пластиковом шаблоне, он скопирует все неточности отверстия. Если он рисует круг голыми руками, точность круга зависит от его ограниченных навыков.

Теоретически

Совершенно плоская поверхность может быть получена путем переменного трения трех поверхностей. Для простоты давайте проиллюстрируем это тремя камнями, каждый из которых имеет довольно плоскую поверхность. Если вы будете попеременно тереть эти три плоскости в произвольном порядке, вы будете тереть их все более и более гладко. Если вы только потрите два камня друг о друга, вы получите вогнуто-выпуклую пару. На практике, помимо использования лопаты для замены (полировка притирки), также следует четкий порядок сопряжения. Мастер лопаты обычно использует это правило, чтобы сделать стандартное приспособление (прямое правило или плоскую пластину), которое он хочет использовать.

Для простоты давайте проиллюстрируем это тремя камнями, каждый из которых имеет довольно плоскую поверхность. Если вы будете попеременно тереть эти три плоскости в произвольном порядке, вы будете тереть их все более и более гладко. Если вы только потрите два камня друг о друга, вы получите вогнуто-выпуклую пару. На практике, помимо использования лопаты для замены (полировка притирки), также следует четкий порядок сопряжения. Мастер лопаты обычно использует это правило, чтобы сделать стандартное приспособление (прямое правило или плоскую пластину), которое он хочет использовать.

В использовании

Мастер-шпатель сначала нанесет проявитель на стандартное приспособление, а затем проведет им по поверхности заготовки, чтобы показать, куда его нужно нанести лопатой. Он повторяет это действие все время, и поверхность заготовки будет все ближе и ближе к стандартному приспособлению. Наконец, он может прекрасно воспроизводить ту же работу, что и стандартное приспособление.

Отливки для лопаты обычно фрезеруются до размера, превышающего окончательный размер в несколько тысячных, затем направляются на термическую обработку для сброса остаточного давления, а затем отправляются обратно для очистки поверхности перед лопаточной шлифовкой. Хотя перелопачивание требует много времени и трудозатрат, оно может заменить процессы, требующие больших затрат на оборудование. Если лопатоукладывание не должно быть заменено лопатоукладчиком, заготовка должна быть обработана с высокой точностью и на дорогих станках.

Хотя перелопачивание требует много времени и трудозатрат, оно может заменить процессы, требующие больших затрат на оборудование. Если лопатоукладывание не должно быть заменено лопатоукладчиком, заготовка должна быть обработана с высокой точностью и на дорогих станках.

На заключительном этапе

Отделка включает не только дорогостоящее оборудование, но и фактор, который необходимо учитывать. При обработке деталей, особенно крупных отливок, часто необходимо некоторое действие силы тяжести. Когда точность обработки достигает нескольких тысячных, усилие этого зажима часто вызывает искривление заготовки. Что касается точности заготовки после ослабления зажимного усилия, то выделяющееся при обработке тепло также может вызвать деформацию заготовки.

Это одно из многих преимуществ лопаты. Лопата не имеет ни прижимной силы, ни почти нулевого нагрева. Чугун поддерживается тремя точками, чтобы гарантировать, что он не деформируется под собственным весом.

Когда гусеницу инструментальной машины необходимо снова расчистить, это может сделать обслуживающий персонал завода, но мы также можем найти кого-то, кто будет выполнять расчистку на месте.

Ручное шабрение или электрическое шабрение

В некоторых случаях для получения конечной требуемой геометрической точности можно использовать ручную или электрическую лопату. Если группа рабочих столов и седельных дорожек выровнена и точность соответствует требованиям. Но обнаружил, что рабочий стол на параллельность шпинделя не прописан (требуется много усилий для исправления), можно представить, используя только лопаточный станок. Без потери плоскостности, и может правильно исправить ошибку выравнивания, вы можете исправить ее. Какой уровень технологии требуется для удаления нужного количества металла из нужного места?

Конечно, это не первоначальная цель лопаты, и ее не следует использовать в качестве метода исправления больших ошибок выравнивания. Однако опытный лопатоукладчик может выполнить такую коррекцию за удивительно короткое время. Хотя этот метод требует квалифицированной техники, он более экономичен и экономичен, чем обработка большого количества деталей до очень точного уровня или создание надежных или регулируемых конструкций для предотвращения ошибок выравнивания.

Улучшение смазки

Практический опыт показал, что лопаточная гусеница может уменьшить трение за счет более качественной смазки, но люди не знают, почему. Наиболее распространенная точка зрения состоит в том, что впадины лопаты (или, точнее, выемки, вырезанные для смазки, и более готовые масляные мешки) представляют собой множество крошечных карманов для хранения масла, которые будут вычищены множеством крошечных возвышенностей вокруг них.

Другим логическим аргументом является то, что это позволяет нам поддерживать непрерывный слой масляной пленки, позволяя движущимся частям плавать в масляной пленке, что является целью любой смазки. Основная причина этого заключается в том, что эти масляные мешки неправильной формы создают много места для удержания масла, что затрудняет его утечку. Идеальным условием смазки является сохранение масляной пленки между двумя идеально гладкими поверхностями, но тогда приходится решать проблему предотвращения вытекания масла, либо необходимо как можно быстрее его пополнить. Независимо от того, используется ли лопата на поверхности гусеницы, обычно делаются масляные канавы, чтобы помочь распределить масло.

Независимо от того, используется ли лопата на поверхности гусеницы, обычно делаются масляные канавы, чтобы помочь распределить масло.

влияние площади контакта ПОСЛЕ СКРЕБКИ

Такое утверждение может вызвать вопросы о влиянии площади контакта. Лопата лопата уменьшает площадь контакта, но она формирует равномерное распределение, а распределение находится в центре внимания. Чем более гладкими являются две совпадающие поверхности, тем более равномерным является распределение контактной поверхности. Но в механике есть принцип, что «трение не зависит от площади», а это означает, что независимо от того, составляет ли площадь контакта 10 или 100 квадратных дюймов, для перемещения рабочего стола необходима одна и та же сила. Трение — другое дело. Чем меньше площадь под той же нагрузкой, тем быстрее трение. )

Я хочу подчеркнуть, что мы ищем лучшую смазку, а не большую или меньшую площадь контакта. Если эффект смазки идеален, поверхность гусеницы никогда не изнашивается. Если рабочий стол с трудом перемещается из-за износа, это может быть связано со смазкой, а не с площадью контакта.

Если рабочий стол с трудом перемещается из-за износа, это может быть связано со смазкой, а не с площадью контакта.

Как производится шабрение/шабровка?

Цель этого раздела не в том, чтобы научить вас искусству соскабливания, а в том, чтобы дать вам представление о процессе копания. Хотя фактическая операция сложна, концепция операции довольно проста.

Прежде чем определить выступы, которые необходимо соскоблить, сначала нанесите проявитель на стандартное приспособление (плоское или прямое приспособление для лопаты с V-образной дорожкой), а затем натрите стандартное приспособление красителем по поверхности гусеницы до лопатки. Разработчик перенесет верхние части поверхности дорожки, а затем с помощью специального инструмента-лопаты переложит верхние части цвета. Искоренить. Это действие следует повторять до тех пор, пока на поверхности дорожки не произойдет равномерный перенос.

Конечно, мастер лопаты должен знать все виды техники. Позвольте мне начать с двух из них.

Во-первых, мы обычно используем тупой напильник, чтобы аккуратно потереть поверхность заготовки, чтобы удалить края, прежде чем мы сделаем цветопередачу.

Во-вторых, протрите поверхность кистью или рукой, но не тряпкой. Если ткань используется для протирки, тонкое белье, оставленное тканью, приведет к вводящим в заблуждение отметкам при следующем отображении светлых участков.

Лопатоукладчик проверит свою работу, сравнив стандартное приспособление с поверхностью гусеницы. Инспектору нужно только сообщить ковщику лопаты, когда он может прекратить свою работу, поэтому ему не нужно беспокоиться о процессе лопаты. (Сборщики цветов могут нести ответственность за качество своей работы.)

В прошлом у всех нас был набор критериев, определяющих, сколько высоких точек должно быть на каждом квадратном дюйме и какой процент от общей площади должен быть, но мы обнаружили, что практически невозможно проверить площадь контакта, а теперь Мастер лопаты должен решить, сколько точек на квадратный дюйм.

При этом выступающие места пришабриваемой поверхности покрываются пятнами краски; эти места и подлежат шабрению.

При этом выступающие места пришабриваемой поверхности покрываются пятнами краски; эти места и подлежат шабрению. п.;

п.;