Шабрение притирка и доводка: Шабрение, притирка, доводка и полирование при слесарных работах

Содержание

Шабрение, притирка, доводка и полирование при слесарных работах

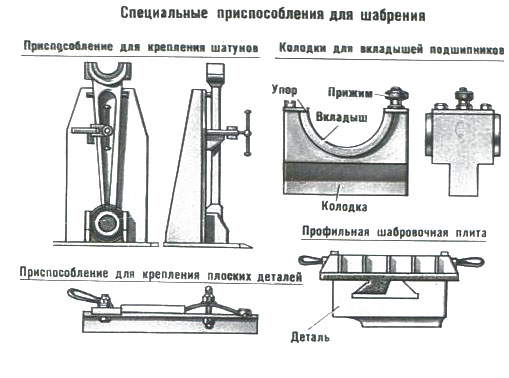

Шабрение является окончательной слесарной операцией для снятия тонкого слоя металла с обрабатываемых поверхностей специальными режущими инструментами — шаберами. Шабрением обеспечивают герметичное и плотное прилегание поверхностей разъема соединяемых деталей, улучшают прилегание поверхностей в подшипниках скольжения. Шабрят предварительно обработанные поверхности.

Поверхности деталей при шабрении контролируют «на краску» или всухую — «на блеск» с помощью чугунных поверочных плит или угольников. В качестве краски применяют сажу или синьку, разведенные в индустриальном масле. Краска должна быть жидкой, но не расплываться на поверочной плите. Контроль на краску осуществляют по числу пятен касания в квадрате со стороной 25 мм и по равномерности их распределения. Шабрением достигается высокая точность: отклонения от плоскостности и прямолинейности до 0,002 мм на длине 1 м и до 30 пятен на площади поверхности 25 × 25 мм. Виды шабрения в зависимости от назначения приведены в табл. 11.

Виды шабрения в зависимости от назначения приведены в табл. 11.

При шабрении металл срезают с выпуклых участков, соприкасающихся с поверхностью, к которой пригоняется данная деталь. Постепенно эти участки становятся все мельче и мельче, а их количество увеличивается до достаточного числа пятен соприкосновения. Выпуклые участки определяют контролем на краску.

Таблица 11. Виды шабрения

| Шабрение | Ширина шабера, мм | Длина штрихов, мм | Число пятен на площади 25 × 25 мм, параметр Ra, мкм | Назначение |

| Черновое предварительное | 20…25 | Св. 10 | 4…6; 1,25 | Подготовка к получистовому шабрению. Разбивка больших пятен на более мелкие |

| Получистовое | 12…16 | 5…10 | 8…15; 0,63 | Окончательная обработка направляющих, подшипников, поверхностей разъема корпусов и т.п. |

| Чистовое (окончательное) | 5…10 | 3…5 | 20…25; 0,08 | Обработка поверочных инструментов (линеек, плит, мостиков, призм, угольников) |

| Декоративное (наведение «мороза») | Придание поверхности хорошего внешнего вида |

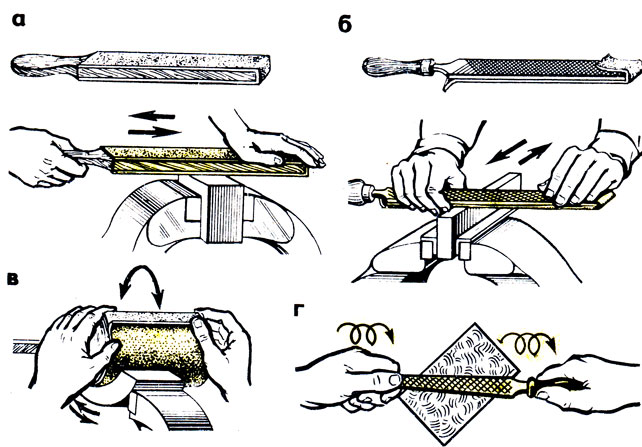

При шабрении плоских поверхностей рукоятку шабера упирают в ладонь правой руки, большой палец располагают вдоль рукоятки, остальные пальцы обхватывают рукоятку снизу. Ладонь левой руки накладывают на шабер посередине, обхватывая инструмент пальцами. В рабочем положении угол наклона шабера относительно обрабатываемой поверхности должен составлять 30…40°. Движениями шабера вперед и назад на длине 10…15 мм срезают окрашенные места. Движение вперед является рабочим ходом, при котором необходимо делать нажим левой рукой. В конце рабочего хода нажим на шабер ослабляют, чтобы избежать появления заусенцев. После каждого перенесения краски на пришабриваемую деталь следует изменять направление движения шабером.

Ладонь левой руки накладывают на шабер посередине, обхватывая инструмент пальцами. В рабочем положении угол наклона шабера относительно обрабатываемой поверхности должен составлять 30…40°. Движениями шабера вперед и назад на длине 10…15 мм срезают окрашенные места. Движение вперед является рабочим ходом, при котором необходимо делать нажим левой рукой. В конце рабочего хода нажим на шабер ослабляют, чтобы избежать появления заусенцев. После каждого перенесения краски на пришабриваемую деталь следует изменять направление движения шабером.

Шабрить поверхности целесообразно под углом к рискам и следам, оставшимся от предыдущей обработки. Распространен шахматный способ шабрения. Попеременное шабрение в разных направлениях чередуют с проверкой по контрольной плите. Шабрение заканчивают при появлении заданного числа пятен на площади 25×25 мм при равномерном их расположении. При шабрении плоских параллельных поверхностей и плоских поверхностей, расположенных под углом, контроль осуществляют с помощью призмы с индикатором.

Цилиндрические поверхности шабрят для удаления рисок и подгонки внутренней поверхности вкладышей подшипников по шейке вала. Вкладыши обрабатывают трехгранным шабером с углом заострения 60° и острозаточенными режущими кромками. При этом окрашенную шейку вала укладывают на нижний вкладыш подшипника, а сверху налагают верхний вкладыш с крышкой, затягивают гайками подшипник и поворачивают вал влево и вправо. Вынимают вкладыши и зажимают их в тисках. Перемещая режущую кромку шабера по поверхности вкладыша вправо и влево, средней частью режущей кромки шабрят места, покрытые краской. Шабрение чередуют с нанесением краски до покрытия 2/3 поверхности вкладыша равномерными пятнами.

Заготовки из чугуна шабрят всухую, а для заготовок из стали или других металлов применяют мыльную эмульсию или керосин. Для повышения производительности иногда шабрение сочетают с притиркой. В этом случае после предварительного шабрения поверхности на притир наносят слой грубой пасты ГОИ, разведенной в керосине, затем поверхность притирают, проверяют на краску и шабером разрезают получившиеся пятна.

В зависимости от формы обрабатываемой поверхности шабрение осуществляют с помощью шаберов различного типа (табл. 12).

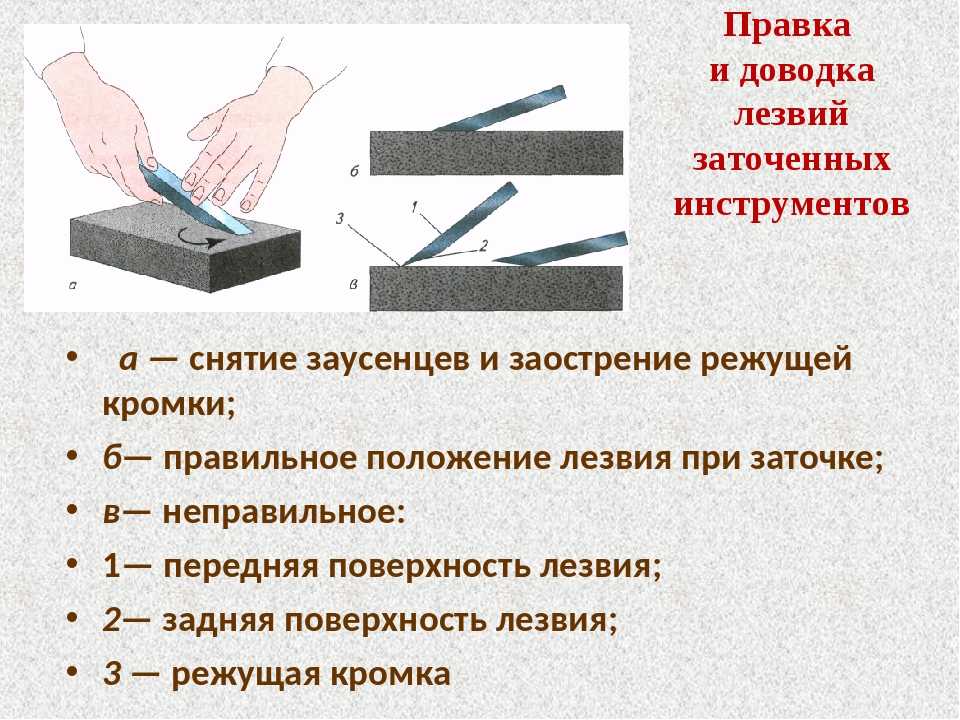

При больших объемах шабровочных работ в основном используют шаберы со вставными пластинами. Шаберы из сталей У12А, Р6М5, ШХ15, Р18 затачивают на станках с корундовым кругом зернистостью не более 25 и твердостью СМ1 и СМ2, а шаберы с пластинами из твердого сплава Т15К6 — кругами из карбида или алмазными кругами. Твердость рабочей части шаберов на длине пластины 50 мм составляет не менее 60…65 HRC. Рабочую часть шаберов доводят. Рекомендуемые углы заострения и резания при шабрении в зависимости от материала заготовки приведены в табл. 13.

Плоский шабер затачивают с двух установок; сначала режущую кромку с торца, а затем плоскую поверхность. Заточку торцовой поверхности шабера проводят абразивным кругом малого диаметра. Торцовая поверхность получается вогнутой, что облегчает ее доводку на бруске. Шабер берут правой рукой за рукоятку, а левой обхватывают его как можно ближе к рабочему концу. Опираясь плоской гранью шабера на подручник заточного станка, плавно подводят торцовый конец к кругу. Положение шабера должно быть горизонтальным.

Опираясь плоской гранью шабера на подручник заточного станка, плавно подводят торцовый конец к кругу. Положение шабера должно быть горизонтальным.

Таблица 12. Основные типы шаберов

| Шабер | Назначение и краткая характеристика |

| Плоский | Для плоских поверхностей (плит, линеек, призм, угольников, направляющих станков и других плоских поверхностей). Крепится с помощью резьбы к трубчатой рукоятке. Выпускают следующие разновидности: прямой, радиусный и с пластинами из твердого сплава |

| Плоский двусторонний | Для плоских поверхностей. Ширина рабочей части 12…25 мм, толщина 2,5…4 мм; общая длина 350 или 400 мм |

| Плоский со вставными пластинами | Для плоских поверхностей. Применение пластин из быстрорежущей стали или твердого сплава значительно увеличивает стойкость шабера |

| Дисковый | Для широких поверхностей плоской формы. Диаметр диска 50…60 мм, толщина 3…4 мм. По мере затупления диск поворачивают и фиксируют винтом Диаметр диска 50…60 мм, толщина 3…4 мм. По мере затупления диск поворачивают и фиксируют винтом |

| Трехгранный | Для криволинейных поверхностей (отверстий, опор скольжения и т.п.) |

| Ложкообразный | Для плоских поверхностей, расположенных под острым углом друг к другу |

| Кольцевой | Для вкладышей опор скольжения. Может изготовляться из наружных колец конических роликоподшипников или поршневых колец |

| Фасонный | Для фасонных поверхностей. Пластины закрепляют на рукоятке гайкой; они могут иметь различные форму и размеры |

| Изогнутый | Для поверхностей в труднодоступных местах |

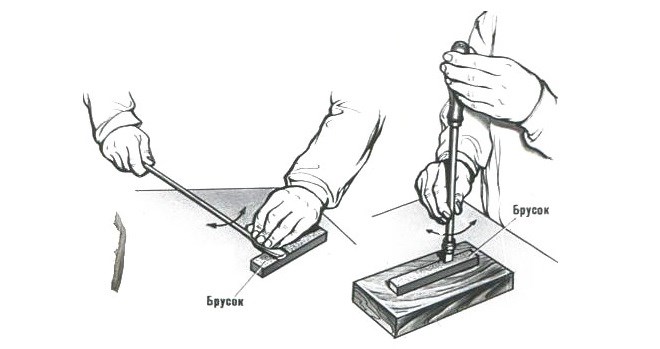

Большую кривизну придают для чистового шабрения, а меньшую — для чернового. При заточке шабера по плоской поверхности его конец плавно накладывают на вращающийся круг и слегка поджимают к нему. В результате заточки за один прием образуется участок поверхности сложной формы, которая облегчает доводку режущей кромки. В процессе заточки шабер необходимо охлаждать водой. Заправку или доводку шабера осуществляют вручную на мелкозернистых брусках. Для чистового шабрения окончательную доводку выполняют пастой ГОИ, наносимой на чугунную плиту. Для облегчения заточки и заправки на боковых поверхностях трехгранных шаберов делают продольные канавки.

В процессе заточки шабер необходимо охлаждать водой. Заправку или доводку шабера осуществляют вручную на мелкозернистых брусках. Для чистового шабрения окончательную доводку выполняют пастой ГОИ, наносимой на чугунную плиту. Для облегчения заточки и заправки на боковых поверхностях трехгранных шаберов делают продольные канавки.

Таблица 13. Рекомендуемые углы заострения β и резания γ при шабрении заготовок, °

| Шабер | Сталь | Чугун, бронза | |||

| β | γ | β | γ | ||

| Плоский Трехгранный | 75…90 65…75 | 90…112 90…100 | 90…110 75…85 | 105…125 90…100 | |

Процесс шабрения механизируют путем применения специальных шабровочных станков и головок, электро7 и пневмошаберов. Последние особенно эффективны, так как плавно работают при изменении направления движения и позволяют регулировать число двойных ходов шабера в минуту. Механизированные шаберы применяют для чернового шабрения, а окончательное шабрение выполняют вручную.

Механизированные шаберы применяют для чернового шабрения, а окончательное шабрение выполняют вручную.

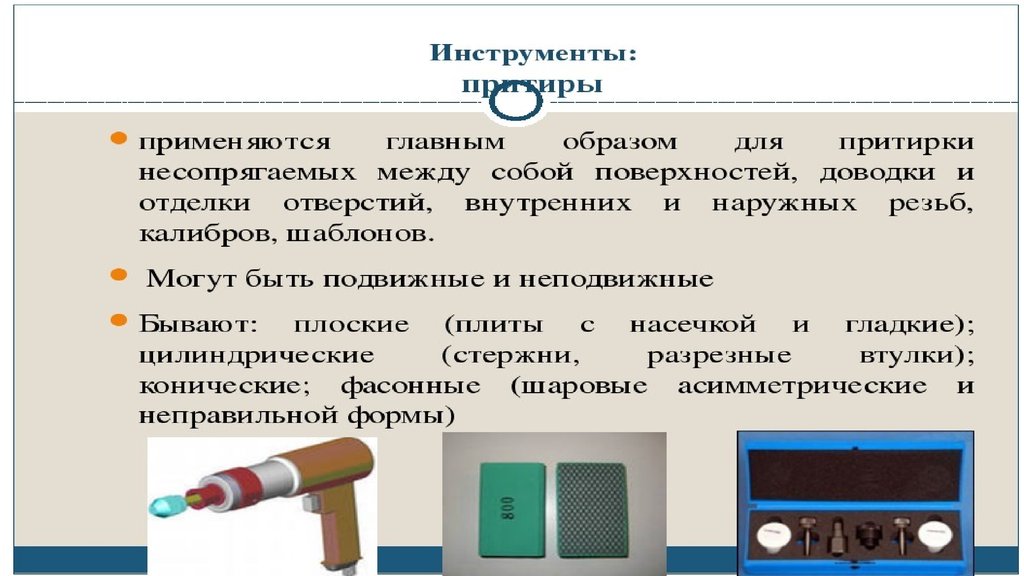

Притирка является чистовой отделочной операцией, более точной, чем шабрение. Поверхности притирают после окончательной механической обработки: шлифования, точного точения, фрезерования, развертывания и шабрения. При этом параметр шероховатости не должен превышать Ra = 2,5…0,63 мкм. Припуск на притирку оставляют не более 0,03…0,05 мм. Детали могут быть как термообработанными, так и нетермообработанными. Притиркой и доводкой достигается точность размеров до 0,005 мм при параметре шероховатости Ra = 0,014…0,008 мкм.

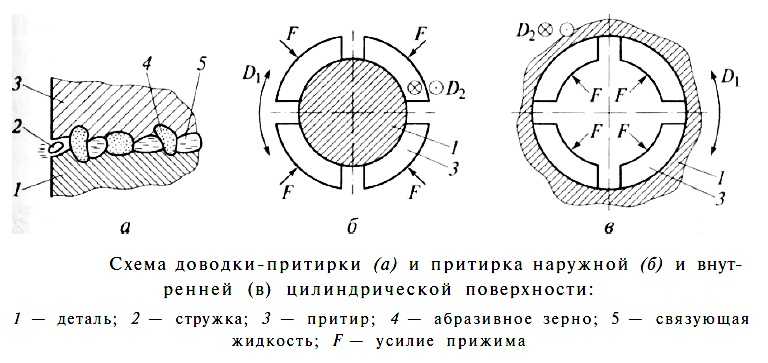

Притирку применяют в процессе сборки для получения точных размеров деталей или плотного прилегания поверхностей, обеспечивающего гидравлическую непроницаемость соединения. Притирке подвергают поверхности арматуры, пробок и корпусов кранов, а также других деталей. Широко распространены притирка и доводка рабочих поверхностей инструмента. Операция притирки заключается в механическом или химико-механическом удалении частиц металла абразивными материалами. Относительное перемещение детали и операция притирки вызывают вращение зерен абразива, которые внедряются как в притир, так и в деталь, срезая с ее поверхности микронеровности; при этом происходит окисление поверхностей и возникает явление их наклепа.

Относительное перемещение детали и операция притирки вызывают вращение зерен абразива, которые внедряются как в притир, так и в деталь, срезая с ее поверхности микронеровности; при этом происходит окисление поверхностей и возникает явление их наклепа.

Существует два способа выполнения притирки. Первый состоит в том, что сопрягаемые детали притирают одну по другой. На поверхности деталей наносят абразивные материалы в виде порошков и паст. Таким образом притирают, например, клапаны к седлам, пробки к корпусам кранов. Второй способ заключается в притирке каждой из двух сопрягаемых или одной несопрягаемой детали по специальной детали — притиру, поверхность которого шаржируют абразивным материалом. Так притирают плиты, крышки, фланцы, линейки, шаблоны, калибры и т.п.

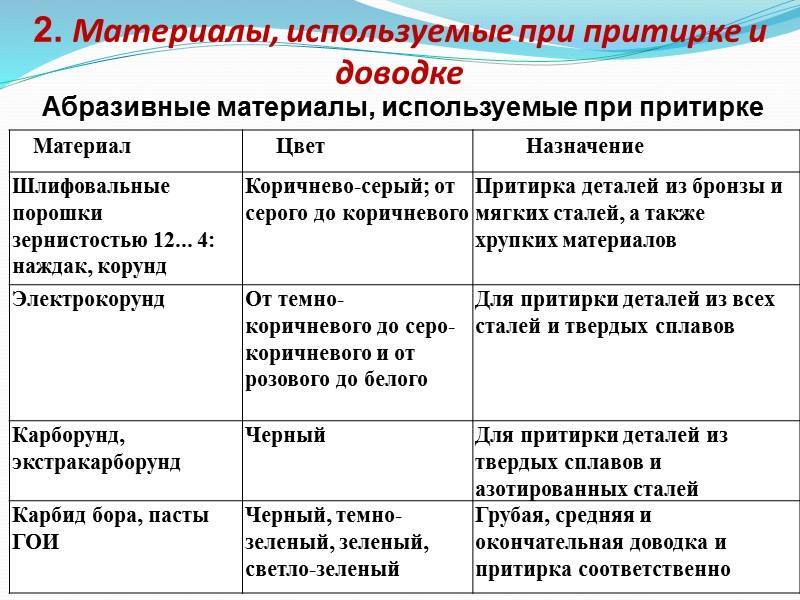

В качестве притирочных материалов используют твердые (выше твердости закаленной стали) и мягкие (ниже твердости закаленной стали) абразивные материалы (табл. 14).

К твердым относят шлифовальные порошки зернистостью 12, 10, 8, 6, 4 и микропорошки зернистостью М63…М5 из корунда, нормального электрокорунда, белого электрокорунда, легированного электрокорунда, зеленого карбида кремния, карбида бора и синтетических алмазов. Мягкими являются абразивные порошки оксида хрома, оксида железа, венской извести. Из мягких абразивных материалов (65…80 % оксида хрома) изготовляют пасты ГОИ трех сортов (табл. 15).

Мягкими являются абразивные порошки оксида хрома, оксида железа, венской извести. Из мягких абразивных материалов (65…80 % оксида хрома) изготовляют пасты ГОИ трех сортов (табл. 15).

Таблица 14. Абразивные материалы

| Наименование | Цвет | Назначение |

| Шлифовальные порошки зернистостью 12…4: | Притирка деталей: | |

| наждак | Коричнево-серый | из бронзы и мягкой стали |

| корунд | От серого до коричневого | из хрупких (закаленных) металлов |

| электрокорунд | От темно-коричневого до серо-коричневого и от розового до белого | всех сталей, кроме азотированных и твердых сплавов |

| карборунд | Черный | из твердых сплавов |

| экстракарборунд | Зеленый | из азотированных сталей и твердых сплавов |

| карбид бора | Черный | То же |

| Пасты ГОИ | Темно-зеленая | Грубая доводка и притирка |

| Зеленая | Средняя доводка, притирка | |

| Светло-зеленая | Окончательная доводка, притирка |

Таблица 15. Состав паст (%) на оксид хрома

Состав паст (%) на оксид хрома

| Материал | Доводочная паста ГОИ | Притирочная мазеобразная паста | Полировочная паста в брусках | ||

| грубая (40 мкм) | средняя (15 мкм) | тонкая (7 мкм) | |||

| Оксид хрома | 82 | 76 | 74 | 63 | 66 |

| Силикагель | 3 | 2 | 1,8 | – | 2 |

| Стеарин | 12 | 18 | 20 | 20 | 15 |

| Нефтяной парафин | – | – | – | 10 | |

| Олеиновая кислота марок А и Б | 1 | 2 | 2 | 12 | 5 |

| Двууглекислая сода | – | – | 0,2 | – | – |

| Керосин | 2 | 2 | 2 | 5 | 2 |

Пасты ГОИ применяют для притирки как твердых, так и мягких металлов.

Входящие в состав многих паст компоненты типа олеиновой и стеариновой кислот разрушают пленки оксидов, ускоряя процесс притирки. В качестве смазочных веществ применяют керосин, машинное масло, скипидар, животные жиры, бензин. Они способствуют ускорению обработки, сохранению остроты зерен, уменьшению параметров шероховатости обрабатываемой поверхности. Состав притирочных порошков, паст и смазочных жидкостей выбирают в зависимости от материалов притираемых деталей (табл. 16).

Материал притиров должен быть мягче материала обрабатываемой детали. Зерна абразивного порошка вдавливаются (шаржируются) в поверхность притира и удерживаются в нем как небольшие резцы в своеобразной оправе. Материалом для притиров служат чугун перлитной структуры, бронза, медь, стекло, фибра и твердые породы дерева.

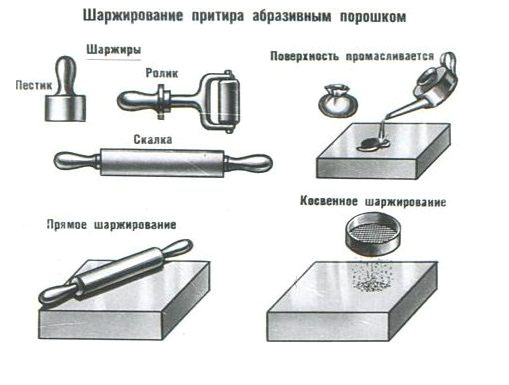

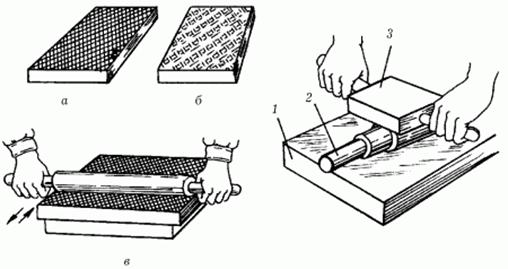

Притирку поверхностей начинают с подготовки притира и обрабатываемых поверхностей. Притир протирают керосином, наносят на него абразивный порошок и смазочный материал или пасту со смазкой и шаржируют, катая по его поверхности стальной термообработанный валик.

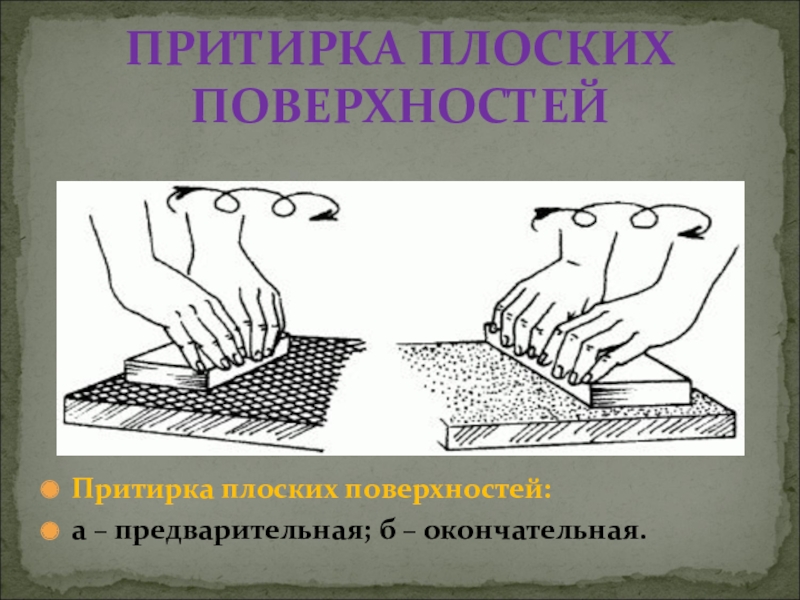

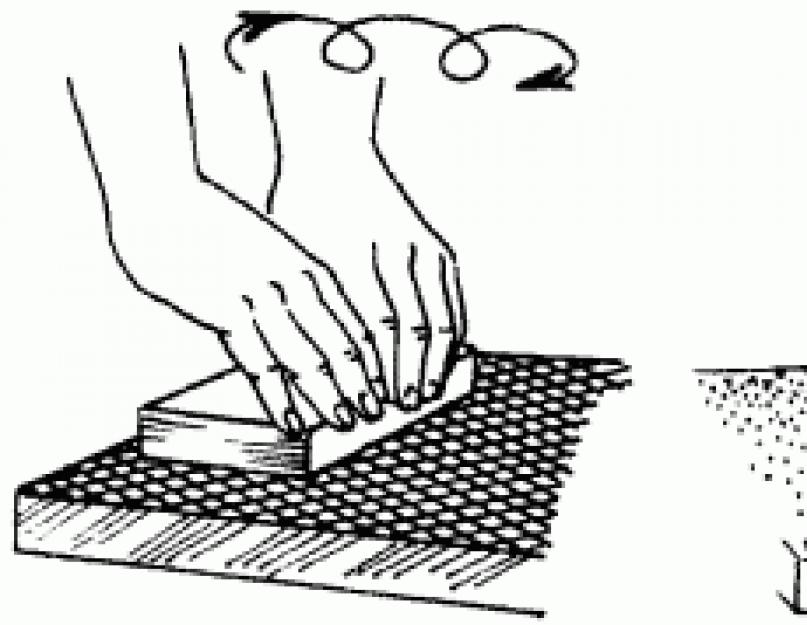

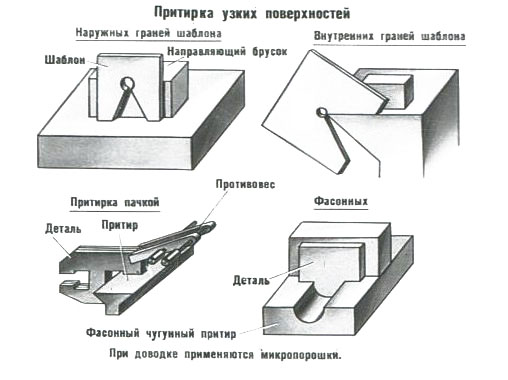

Другой способ подготовки притира заключается в покрытии его слоем смазочного материала и абразивного порошка. Притирка подразделяется на предварительную (черновую) и окончательную (чистовую). Предварительную притирку плоских деталей выполняют на плите с канавками, а окончательную — на гладкой плите. Притираемую деталь круговыми движениями перемещают по всей поверхности притира (плиты), периодически добавляя смазочную жидкость. Во время притирки нужно правильно распределять нагрузку на деталь, так как могут произойти завал поверхности и изменение формы притира. Периодически притираемые поверхности проверяют лекальной линейкой. Притирку заканчивают, когда вся обрабатываемая плоская поверхность будет ровная и матовая. Притирку узких плоских и фигурных поверхностей, например шаблонов, угольников, лекальных линеек, проводят с помощью специальных направляющих брусков, кубиков, призм и т.п. Притираемую деталь прижимают к бруску и вместе их перемещают по притирочной плите.

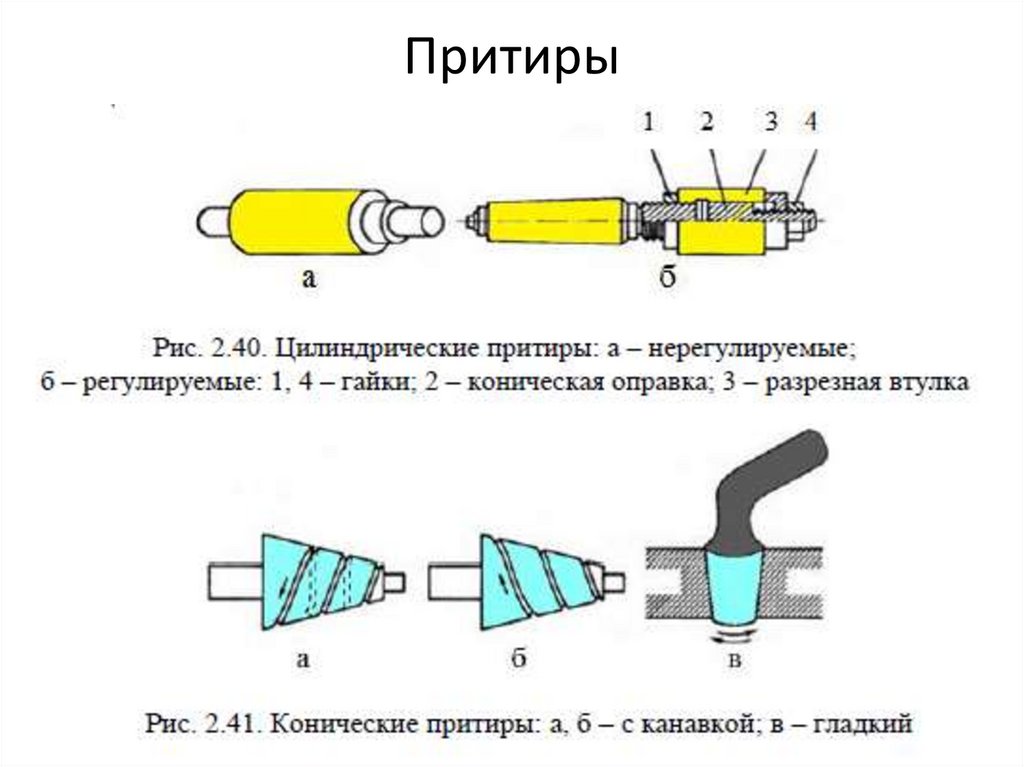

Притирку цилиндрических и конических поверхностей выполняют в аналогичной последовательности.

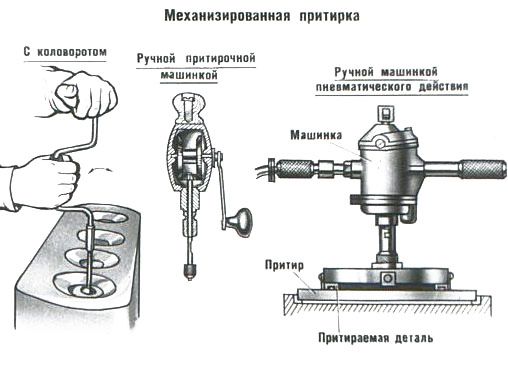

Для механизации притирки применяют электрические и пневматические ручные машины с вращательным движением рабочего органа, а также специальные станки. Во всех случаях притирам или притираемым деталям сообщается сложное движение для того, чтобы следы притирки не накладывались друг на друга.

Таблица 16. Материалы для притирки клапанов и уплотняющей арматуры

| Материал применяемых деталей | Грубая притирка | Окончательная притирка |

| Сталь 20Х13 | Корунд М14, шкурка М14 или М20, паста ГОИ грубая | Шкурка М10 |

| Азотированная сталь ХМЮА | Электрокорунд М20 и М14, паста ГОИ грубая | Электрокорунд М10, паста ГОИ средняя |

| Серый чугун и сталь 30Х13 | Корунд М14, шкурка М14, паста ГОИ грубая | Корунд М10, шкурка М10, паста ГОИ средняя |

| Бронза и медно-никелевый сплав | Толченое стекло, паста ГОИ грубая, шкурка М14 | Паста ГОИ средняя, шкурка М10 |

Притирка подвижных конусных сопряжений осуществляется преимущественно без притира. Одной из деталей придается возвратно-вращательное движение с периодическим ее подъемом. Притирку цилиндрических деталей удобно выполнять на токарном станке. Внутренний диаметр притира-кольца регулируют специальными винтами. Притирку ведут с окружной скоростью 6…10 м/мин.

Одной из деталей придается возвратно-вращательное движение с периодическим ее подъемом. Притирку цилиндрических деталей удобно выполнять на токарном станке. Внутренний диаметр притира-кольца регулируют специальными винтами. Притирку ведут с окружной скоростью 6…10 м/мин.

После тщательной предварительной обработки для достижения малой шероховатости в некоторых случаях осуществляют притирку алмазными пастами. Притиры при этом могут быть чугунные, стальные или медные.

Доводка — окончательная стадия притирки с получением точной формы обрабатываемых поверхностей. Достигаемая точность размеров до 0,1 мкм; поверхность зеркальная. Припуск на доводку должен составлять не более 2…5 мкм. Для предварительной и окончательной доводки применяют абразивные микропорошки и пасты. С целью получения зеркальной поверхности используют тонкую пасту ГОИ, оксид хрома или алюминиевую пудру, разведенные в бензине. Приемы доводки аналогичны приемам притирки. При доводке необходимо правильно распределять прилагаемые силы и не делать мощного нажима на деталь, выполняя движение с малой скоростью, что обеспечивает получение поверхности с малыми параметрами шероховатости.

Полирование — отделочная операция, которую выполняют с целью снижения параметра шероховатости поверхности без устранения отклонения формы. Припуск на полирование составляет не более 0,01 мм.

Процесс полирования осуществляют абразивными инструментами на мягкой основе, которая обеспечивает давление резания 0,03…0,2 МПа независимо от конфигурации обрабатываемых поверхностей. Заданные параметры шероховатости поверхностей достигаются последовательным полированием (табл. 17). В качестве абразивного инструмента при полировании применяют эластичные круги (табл. 18) и шкурки.

Обычно полирование выполняют на специальных станках, а в условиях монтажа или укрупнительной сборки применяют ручные электрошлифовальные и электросверлильные машины. На рабочую поверхность эластичного круга, вращающегося со скоростью 30…50 м/с, наносят полировальную мастику, состоящую из вяжущего вещества (смеси парафина, вазелина и керосина) и полировального порошка (оксидов алюминия, железа или хрома).

Таблица 17. Последовательность переходов при полировании

| Переход | Зернистость абразивного материала | Параметр шероховатости поверхности Ra, мкм |

| Обдирочное шлифование | 50…40 | 2,5…1,25 |

| Шлифование | 25…16 | 1,25…0,32 |

| Полирование: | ||

| предварительное | 12…8 | 0,63…0,16 |

| окончательное | М6…М20 | 0,32…0,04 |

| М10…М15 и тонкая паста ГОИ | 0,08…0,02 |

Таблица 18. Круги на эластичной связке и область их применения

| Круг | Область применения |

| Войлочный с накатанным абразивным зерном | Предварительное полирование; Ra = 2,5…0,32 мкм |

| Фетровый и войлочный с подводом абразивной пасты в зону резания | Чистовое полирование; Ra = 0,32…0,08 мкм |

| Текстильный с подводом абразивной пасты в зону резания | Чистовое и зеркальное полирование; Ra = 0,16… 0,02 мкм |

| На вулканитовой связке | Полирование прецизионных поверхностей с сохранением геометрических параметров |

Для фасонного полирования применяют шкурки из электрокорунда и карбида кремния на тканевой и бумажной основе зернистостью М8…М40 и М20…М14 для получения соответственно шероховатости Ra = 0,32…0,08 и 0,16…0,04 мкм.

Шабрение и притирка

Шабрение и притирка

Шабрение. Представляет собой слесарную операцию по снятию очень тонких слоев металла (толщиной 0,005…0,07 мм) для окончательной отделки прилегающих поверхностей с целью обеспечения их плотного прилегания. Шабрение осуществляется вручную, с помощью ручного механизированного инструмента и на станках. Во всех случаях основным режущим инструментом служат шаберы, которые могут быть плоскими, плоскими изогнутыми, трехгранными, фасонными и иметь односторонние и двусторонние режущие грани.

Плоские шаберы применяют для обработки плоских поверхностей, изогнутые — для отделки пазов и канавок и обработки мягких металлов (баббит, алюминий и др.). Трехгранными шаберами обрабатывают криволинейные вогнутые поверхности, фасонными — труднодоступные места. Для обработки чугуна служат шаберы, оснащенные пластинами из твердых сплавов (ВК6 и др.).

Перед шабрением поверхность металла окрашивают смесью машинного масла с лазурью, суриком или синькой. Для этого краску наносят сначала на плиту тампоном, а уже с плиты краска переносится на деталь при круговых ее перемещениях по окрашенной поверхности плиты. Шабрению подвергают сначала сильно окрашенные места, т. е.

Для этого краску наносят сначала на плиту тампоном, а уже с плиты краска переносится на деталь при круговых ее перемещениях по окрашенной поверхности плиты. Шабрению подвергают сначала сильно окрашенные места, т. е.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

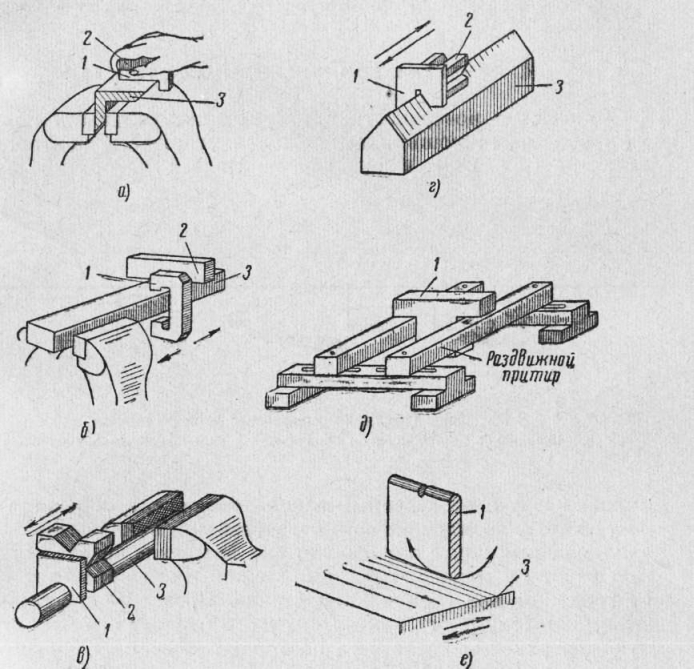

наиболее выступающие, а затем слабее окрашенные. Ведут шабрение (рис. 3.13) «от себя» и «на себя». Шабер держат под углом 25…80° к обрабатываемой поверхности. Ведут шабрение, меняя на угол 40…60° направление движения шабера. Весь процесс включает черновое, получистовое и чистовое шабрение. После каждой обработки проверяется качество шабрения на краску (по количеству пятен на площади 25X25 мм). Если этих пятен стало 20…25, шабрение заканчивают.

На криволинейные поверхности краска наносится с помощью окрашенного сопряженного вала. Шабрение ведется по дуге трехгранным шабером. Так как ручное Шабрение трудоемко, его механизируют с помощью пневматических и электромеханических шаберов.

Рис. 3.13. Приемы шабрения:

а — «от себя»; б — «на себя»

Притирка. Служит для достижения высокого качества поверхности деталей, работающих в контакте друг с другом, и обеспечения плотности и герметичности места сопряжения. При притирке точность обработки поверхности достигает 0,0001 мм, поэтому она является самой тонкой операцией по обработке поверхностей. Притирка ведется с использованием твердых и мягких абразивных материалов.

К твердым абразивным материалам относятся такие естественные (природные) минералы, как естественный корунд, наждак, кварц, кремень и алмаз, и такие искусственные материалы, как нормальный, белый и хромистый электрокорунды, а также монокорунд, карбиды кремния, бора, синтетический алмаз и альбор. Причем притирка стали осуществляется электрокорундами и монокорундом, для притирки чугунов применяются карбиды кремния.

К мягким абразивным материалам принадлежат пасты ГОИ трех сортов (грубые, средние и тонкие), алмазные пасты (крупная, средняя, мелкая, тонкая). Мягкими абразивными материалами притирают отожженную сталь, чугун, медные и алюминиевые сплавы. Особенно успешно пастами ведутся окончательные доводочные притирочные работы (до зеркального блеска поверхности).

Мягкими абразивными материалами притирают отожженную сталь, чугун, медные и алюминиевые сплавы. Особенно успешно пастами ведутся окончательные доводочные притирочные работы (до зеркального блеска поверхности).

Одновременно с абразивными материалами при притирке применяют в качестве смазочно-охлаждающих жидкостей керосин, бензин, минеральные масла, содовую воду.

Притирку ведут специальным инструментом —притиром, который может быть плоским, цилиндрическим и пр., в зависимости от формы обрабатываемой поверхности. Притиры изготавливают из чугуна, бронзы, меди, стекла, дуба, клена и др.

Предварительная притирка осуществляется, как правило, медными притирами с канавками, окончательная — гладкими чугунными притирами.

Под пасты ГОИ хорошо подходят притиры из литого стекла.

Притирка начинается с процесса нанесения на притиры абразивных материалов, называемого шаржированием. Плоские притиры шаржируются с помощью закаленного стального валика или бруска. Для этого абразивы предварительно насыпаются либо на притир, либо на плиту, по которой затем перекатывается валик. Иногда притир покрывается предварительной смазкой, к которой прилипают абразивные зерна. Круглый притир шаржируется между двумя плитами.

Иногда притир покрывается предварительной смазкой, к которой прилипают абразивные зерна. Круглый притир шаржируется между двумя плитами.

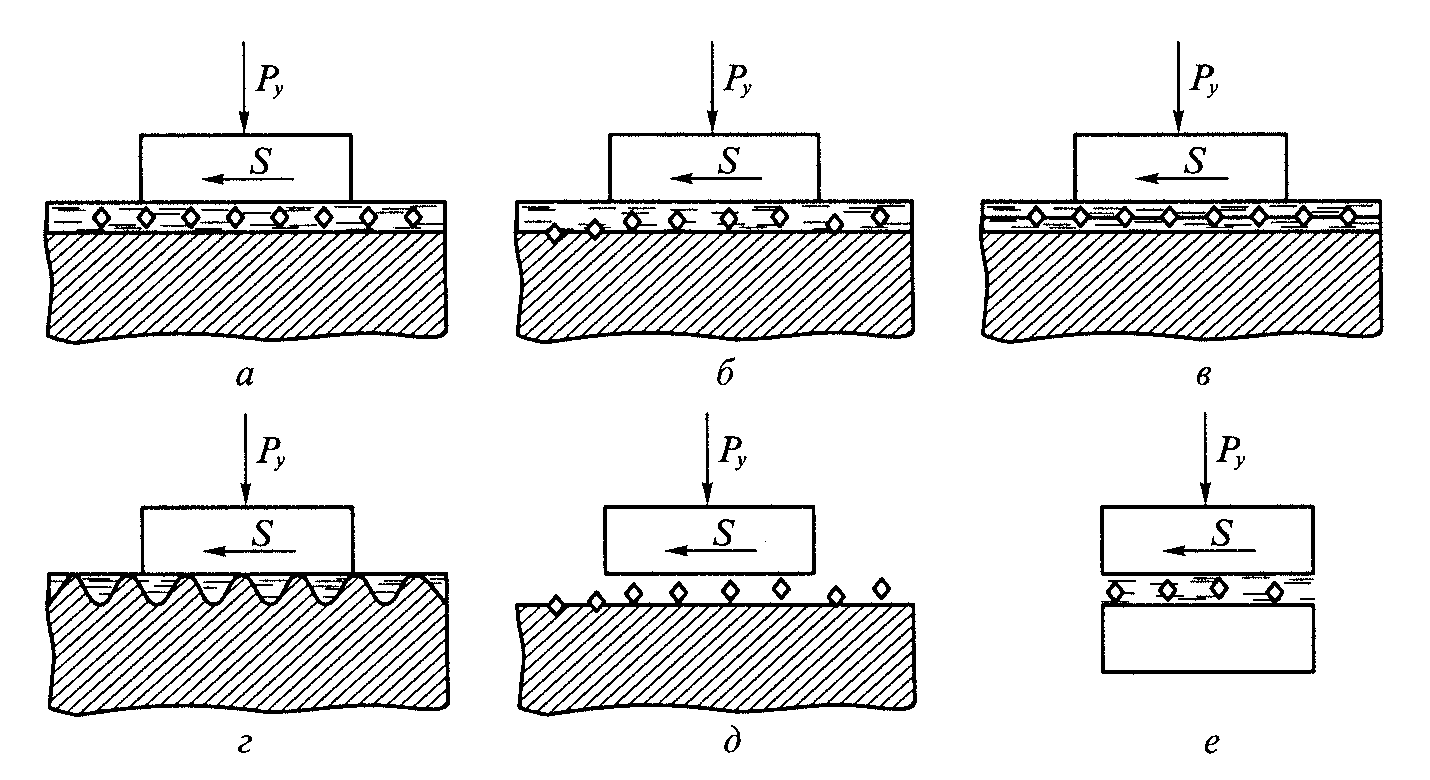

Плоские поверхности деталей притираются на плоских притирочных плитах круговыми движениями детали (рис. 3.14, а). Хорошие результаты дает одновременная притирка тонких деталей, собранных в пакет (рис. 3.14, б). Притирка конических поверхностей осуществляется путем вращения в обе стороны детали воротком или коловоротом. Так притирают пробковые краны и клапаны (рис. 3.14, в).

Ручная притирка — трудоемкий и длительный процесс. Более производительна притирка с использованием специальных притирочных станков, а также обыкновенных сверлильных и строгальных станков, соответственно приспособленных для этого.

Рис. 3.14. Приемы притирки деталей:

а — плоской детали; б — пакетов однотипных деталей; в — конусных поверхностей; 1 — вороток; 2 — притирочная плита

Качество притирки проверяется лекальными линейками, шаблонами, на просвет и краской (по количеству пятен).

Читать далее: Приемы выпрессовки и запрессовки, удаление поломанных крепежных деталей

Что такое притирка и определение процесса?

▲

Разработано

- Главная

- Технология

- Что такое притирка?

/

/

Определение притирки: Термин «притирка» используется для описания ряда различных операций по чистовой обработке поверхности, при которых в качестве шлифовального агента используются сыпучие абразивные порошки при обычно низких скоростях. Это процесс, предназначенный для продуктов, которые требуют очень жестких допусков плоскостности, параллельности, толщины или отделки.

Определить притирку и как она работает:

Как работает притирка?

Одна или несколько деталей обрабатываются одновременно в пакетном процессе. Абразив обычно смешивают с жидким носителем на масляной или водной основе. Притираемые детали фиксируются стопорными кольцами. Держатели, также называемые «держателями», могут использоваться для разделения деталей во избежание повреждения их краев. Детали протаскивают по поверхности притирочной плиты, на которую подается абразив.

Держатели, также называемые «держателями», могут использоваться для разделения деталей во избежание повреждения их краев. Детали протаскивают по поверхности притирочной плиты, на которую подается абразив.

Притирка — это процесс усреднения, при котором наибольший съем материала происходит там, где высокие точки поверхности детали соприкасаются с плоской притирочной пластиной. Цель состоит в том, чтобы производить детали с однородно гладкой и обычно плоской поверхностью. Притертая поверхность выглядит тусклой, неотражающей и разнонаправленной. Это состояние называется «матовым». Материалы, притертые абразивом из оксида алюминия очень малого размера, могут иметь небольшую отражательную способность. Это особенно верно, если материал относительно твердый, а измеренная шероховатость поверхности составляет, возможно, 5 (0,127 микрон) микродюймов и меньше.

На притертых поверхностях могут быть видны очень легкие «микроцарапины». Абразив большего микронного размера и более твердого состава вызовет больше микроцарапин в дополнение к более глубоким царапинам. Глубина большинства микроцарапин, нанесенных абразивом из оксида алюминия малого микрона, составляет менее 0,000001 дюйма (0,025 микрона), и их обычно невозможно измерить с помощью профилометра. Микроцарапины не следует путать с более глубокими царапинами, вызванными частицами загрязнения или другими причинами.

Глубина большинства микроцарапин, нанесенных абразивом из оксида алюминия малого микрона, составляет менее 0,000001 дюйма (0,025 микрона), и их обычно невозможно измерить с помощью профилометра. Микроцарапины не следует путать с более глубокими царапинами, вызванными частицами загрязнения или другими причинами.

Факторы, которые следует учитывать в процессе притирки

- Тип обрабатываемого материала

За те годы, что компания Lapmaster Wolters обслуживает промышленность, клиенты просили нас обработать образцы компонентов, включающие почти все распространенные конструкционные материалы, известные человеку, и некоторые не очень распространенные материалы. По мере развития нашей науки и технологий возрастают требования к более точным допускам на размеры, плоскостности и шероховатости поверхности. Многие технологические достижения связаны с использованием новых соединений материалов, а также более экзотических природных материалов. Притирка и полировка — это очень щадящий процесс обработки, обеспечивающий низкий уровень напряжения в деликатных и хрупких материалах.

Тем не менее, эти операции позволяют обрабатывать самые твердые материалы на поверхности земли. Пример небольшого поперечного сечения материалов, обработанных на машинах Lapmaster, показан ниже.

Тем не менее, эти операции позволяют обрабатывать самые твердые материалы на поверхности земли. Пример небольшого поперечного сечения материалов, обработанных на машинах Lapmaster, показан ниже. - Скорость пластины

В зависимости от соотношения сторон компонента необходимо выбрать скорость притирочной пластины, при которой поверхность компонента не будет колебаться, вибрировать или каким-либо образом отходить от поверхности притирочной пластины. Поверхность, требующая притирки, всегда должна плотно прилегать к поверхности притирочной или полировальной пластины.

- Давление на заготовку

Величина давления, прикладываемого к притираемым компонентам, может влиять на результирующую шероховатость поверхности за счет изменения толщины пленки цементного раствора. Чем выше давление (максимум 3 фунта на квадратный дюйм для обычной притирки), тем тоньше толщина пленки и тем выше вероятность «протирания» компонентов о пластину притирки. При притирке для получения тонкой шероховатости поверхности рекомендуется не превышать 2 P.

S.I. для большинства распространенных приложений.

S.I. для большинства распространенных приложений. - Материал пластины

- Размер и тип абразива

Абразивные соединения (плавленый и неплавленый Al2O3; черный и зеленый SiC, B4C, монокристаллический алмаз и поликристаллический алмаз) имеют кристаллическую структуру, определяющую твердость, форму, количество режущих кромок и истираемость материала. Хрупкость — это оценка прочности связи кристалла, которая определяет усилие, необходимое для отрыва режущих кромок от кристалла. При одинаковых условиях нагрузки PSI более твердые соединения (например, SiC) проникают в материал компонента на большую глубину перед краевым скалыванием, чем более мягкие соединения (например, Al2O3), тем самым создавая более грубую текстуру поверхности. Плоская шестиугольная форма кристалла имеет меньше острых режущих кромок и проникает в материал компонента или аккуратно сбривает его менее глубоко, чем блочная форма тетраэдра, которая выдалбливает стружку с большим количеством выступающих режущих кромок.

Более хрупкие абразивы (например, Al2O3) требуют меньшего усилия для обламывания режущих кромок, чем менее хрупкие абразивы (например, SiC). Другим важным фактором, влияющим на хрупкость, является уменьшение размера кристалла по мере обламывания режущих кромок. По мере того, как кристалл становится меньше, он режет меньшую стружку и дает более низкие измерения шероховатости поверхности.

Более хрупкие абразивы (например, Al2O3) требуют меньшего усилия для обламывания режущих кромок, чем менее хрупкие абразивы (например, SiC). Другим важным фактором, влияющим на хрупкость, является уменьшение размера кристалла по мере обламывания режущих кромок. По мере того, как кристалл становится меньше, он режет меньшую стружку и дает более низкие измерения шероховатости поверхности. - Используемое транспортное средство и соотношение абразива и автомобильного шлама

При притирке необходимо использовать правильное соотношение, чтобы получить постоянную повторяемую шероховатость поверхности. Что еще более важно, соотношение является фактором прочности и толщины пленки. Если толщина пленки слишком мала, материал компонента будет стремиться стираться ближе к пластине внахлестку, и большая энергия резания будет передаваться через абразивные частицы материалу компонента, вызывая большее проникновение, более сильное царапание и более высокие измерения шероховатости поверхности.

- Плоскостность листа

Важно понимать, что плоскостность пластины внахлестку, измеренная по ее диаметру, не обязательно должна совпадать с характеристикой плоскостности обработанного компонента. Это связано с тем, что компонент соответствует небольшому диапазону геометрического сферического радиуса пластины внахлестку. Пролетом компонента является его диаметр, если он круглый, или наибольшая длина по поверхности притирания компонентов. Другими словами, компонент диаметром один дюйм будет притерт гораздо более плоско, чем компонент диаметром четыре дюйма, при использовании одной и той же притирочной пластины. Точная плоскостность, необходимая для коленной пластины, может быть рассчитана математически с использованием формулы тригонометрии для определения длины корда.

- Система подачи

- Способ зарядки и кондиционирования плиты

- Температура пластины

Фундаментальная теория притирки

Основная теория притирки начинается с того, что компоненты помещаются в пределах кондиционирующих колец непосредственно на поверхность вращающейся притирочной пластины, покрытой прецизионным пленочным слоем суспензии. Компоненты ни в коем случае не должны вступать в прямой контакт с поверхностью притирочной пластины. Благодаря механическому вращению притирочной пластины свободные и катящиеся абразивные частицы в слое шлама передают энергию резания своими острыми режущими кромками, проникая в контактную поверхность компонентов, удаляя микроскопические частицы материала. Одновременно абразив воздействует на притирочную пластину через контактную поверхность как компонентов, так и кондиционирующих колец, вызывая износ, который при контроле регулируемым радиальным положением кольца будет вызывать изменения сферической кривизны для поддержания плоского состояния притирочной пластины.

Компоненты ни в коем случае не должны вступать в прямой контакт с поверхностью притирочной пластины. Благодаря механическому вращению притирочной пластины свободные и катящиеся абразивные частицы в слое шлама передают энергию резания своими острыми режущими кромками, проникая в контактную поверхность компонентов, удаляя микроскопические частицы материала. Одновременно абразив воздействует на притирочную пластину через контактную поверхность как компонентов, так и кондиционирующих колец, вызывая износ, который при контроле регулируемым радиальным положением кольца будет вызывать изменения сферической кривизны для поддержания плоского состояния притирочной пластины.

Что происходит в процессе притирки?

- Отделка поверхности изменяется и обычно улучшается в качественных значениях поверхности и подповерхности (более гладкая)

- Геометрия (плоскостность) обрабатываемой поверхности становится плоской или сферической по контуру в результате притирки

- Некоторое количество материала удалено с притертой поверхности изделия

Наиболее очевидная разница между притиркой и другими основными операциями механической обработки заключается в том, что при притирке не используется одно- или многолезвийный режущий инструмент. Притирка срезает стружку посредством свободной абразивной обработки. Один из нескольких различных типов порошка прецизионной микрозернистой абразивной смеси смешивается в определенном соотношении со смазочно-охлаждающей жидкостью и распределяется на вращающуюся притирочную пластину.

Притирка срезает стружку посредством свободной абразивной обработки. Один из нескольких различных типов порошка прецизионной микрозернистой абразивной смеси смешивается в определенном соотношении со смазочно-охлаждающей жидкостью и распределяется на вращающуюся притирочную пластину.

Материал компаунда, объем смеси в процентах, размер абразивных частиц в микронах и приложенное давление определяют результирующую скорость съема припуска и шероховатость поверхности. Смесь абразива и смазочно-охлаждающей жидкости называется «шлам» или «шлифовальный раствор». Различия в типах абразивов, а также в их размерах и стоимости будут значительно различаться, поэтому важно знать, какой абразив лучше всего соответствует вашим потребностям. Притираемый материал определяет тип используемого абразива, а количество удаляемого материала вместе с заданной обработкой поверхности определяет размер абразивного зерна.

Например, для чрезвычайно твердых материалов, таких как сапфир, карбиды и некоторые виды керамики, требуется алмаз или карбид бора. Материалы средней твердости, в том числе более твердые металлы и некоторые виды оксида алюминия, можно притирать карбидом кремния. Оксид алюминия широко используется в стекольной и кремниевой промышленности из-за его более мягкого реза и более низкой стоимости. Имея в виду, что абразив заряжает поверхности ваших притирочных пластин, почти всегда предпочтительнее, чтобы ваши пластины были мягче, чем притираемый материал, в то время как абразив должен быть таким же твердым, как заготовки, или тверже.

Материалы средней твердости, в том числе более твердые металлы и некоторые виды оксида алюминия, можно притирать карбидом кремния. Оксид алюминия широко используется в стекольной и кремниевой промышленности из-за его более мягкого реза и более низкой стоимости. Имея в виду, что абразив заряжает поверхности ваших притирочных пластин, почти всегда предпочтительнее, чтобы ваши пластины были мягче, чем притираемый материал, в то время как абразив должен быть таким же твердым, как заготовки, или тверже.

Основы процесса притирки

- Очень пассивная форма шлифования (низкое давление, низкая скорость, малая производительность съема)

- Требует использования абразивных частиц микронного размера (не абразивных частиц размером с сетку или зернистость)

- Требуется некоторое количество движений со стороны инструмента (накладной пластины), заготовки или того и другого

- В большинстве случаев притирка используется на плоских поверхностях, а не на сферических формах или контурах

- Притирочная пластина обычно мягче, чем заготовка

- Кондиционирующее/стопорное кольцо имеет ту же твердость или тверже, что и притирочная пластина

- Притирка почти всегда является «мокрым процессом»

- Заготовка никогда не касается притирочной пластины

- С каждой стороны изделия удаляется только небольшое количество материала (от 5 микрон до 500 микрон)

- Притирка — это всегда процесс пакетной загрузки

.

Семейство торговых марок Precision Surfacing Solutions

PRECISION SURFACING SOLUTIONS

PRECISION SURFACING SOLUTIONS поддерживает производителей в самых разных отраслях промышленности, в которых обычно используется прецизионное шлифование, притирка, полировка, удаление заусенцев и современное оборудование для обработки материалов. Все они нуждаются в высококачественных, высокоточных, стабильных и хорошо спроектированных станках для производства высококачественных заготовок.

Посетите сайт

Lapmaster Wolters

Основана в Чикаго в 1948 как производитель притирочных и полировальных станков для рынка механических уплотнений, Lapmaster превратилась в мирового поставщика решений для более чем 20 отраслей, таких как прецизионная оптика и современные материалы.

Посетите сайт

Barnes Honing

С 1907 года компания Barnes считается мировым лидером в разработке инновационных технологий и процессов хонингования и чистовой обработки отверстий. Самые ранние хонинговальные станки Barnes были первыми, которые сделали хонингование практичным и эффективным средством отделки отверстий автомобильных цилиндров в производственных условиях.

Посетите сайт

ISOG

С мая 2020 года бренд ISOG принадлежит всемирно активной группе Precision Surfacing Solutions Group. С добавлением ISOG к уже существующим сильным брендам в рамках Группы PSS еще больше укрепляет свои позиции в качестве ведущего поставщика высококачественных, лучших в своем классе технологий на рынке решений для повышения качества поверхности.

Посетите сайт

ELB-Schliff

ELB-Schliff Werkzeugmaschinen GmbH уже более 70 лет производит плоскошлифовальные и профильные шлифовальные станки.

Компания была основана Эдмундом Лангом в городе Бабенхаузен, что привело к названию «ELB-Schliff».

Компания была основана Эдмундом Лангом в городе Бабенхаузен, что привело к названию «ELB-Schliff».Посетите сайт

aba Шлифование

Компания aba была основана в 1898 году под названием Messwerkzeugfabrik Alig & Baumgärtel Aschaffenburg, отсюда и инициалы aba. Сегодня aba Grinding Technologies занимается исключительно разработкой и производством прецизионных плоскошлифовальных и профильных шлифовальных станков.

Посетите сайт

REFORM

REFORM Grinding Technology GmbH специализируется на продаже, разработке и производстве шлифовальных станков для различных областей применения в г. Фульда (Германия).

Посетите сайт

KEHREN

Компания KEHREN, основанная в 1934 году, является хорошо зарекомендовавшим себя разработчиком и производителем высокоточных шлифовальных станков и систем следующих категорий: вертикальные шлифовальные центры, вертикальные шлифовальные центры с портальной конструкцией, плоскошлифовальные станки с поворотными столами и горизонтальными шпинделями, а также плоскошлифовальные станки с двойными поворотными столами и вертикальными шпинделями.

Посетите сайт

Микрон

Станки MICRON, производимые в Германии с 2009 года, представляют собой компактные и динамически жесткие шлифовальные станки, специально разработанные для глубинного и профильного шлифования. MICRON является лидером в области шлифования гидравлических компонентов, таких как статоры, роторы и насосы для грузовиков.

Посетите сайт

Peter Wolters

Компания Peter Wolters, основанная в 1804 году в Германии г-ном Петером Вольтерсом, производит оборудование для притирки, полировки и тонкого шлифования с 1936 года.

В 2019 годуPrecision Surfacing Solutions приобрела подразделение по производству вафель и сервисное обслуживание фотогальванических и специальных материалов Meyer Burger.Дополнительную информацию можно найти на сайте www.precision-surface.ch

Посетите сайт

Гордость нашими методами шабрения и притирки

Сверхточная отделка металлических поверхностей путем соскабливания невидимых глазу шероховатостей — это технический навык.

Обеспечивает плоскостность, которую не могут обеспечить станки, а также возможна высокоточная обработка.

Надеетесь повысить точность обработки ваших машин и оборудования?

Относительно ухудшения точности обработки при установке крупногабаритного оборудования?

На поверхности скольжения, где тяжелые металлические предметы, такие как стол, колонна или головка, совершают возвратно-поступательное движение, тепло трения легко вызывает деформацию поверхности. Таким образом, сырость или шероховатость на поверхности могут быть неизбежны при использовании продуктов.

Причина неровностей на поверхности также может быть вызвана такими изменениями температуры или давления обработки и т. д. Эта небольшая неровность может снизить точность обработки, и станок может не обеспечить требуемую точность.

Однако техника шабрения Кисаге обеспечивает точность, которую не могут обеспечить даже новейшие станки с ЧПУ.

Чтобы добиться плоскостности 2 мкм или менее, мастера регулируют точность с помощью своих опытных методов.

При сборке прецизионно обработанных деталей машин погрешности неизбежны, даже если мы обрабатываем каждую деталь в отдельности. Готовые изделия могут иметь даже большие погрешности после сборки.

Невозможно полировать собранные детали с помощью механизмов, однако с помощью техники шабрения Кисаге можно уменьшить окончательные ошибки даже после сборки.

Кисаге, шабрение является важным процессом для производства высокоточных изделий.

Благодаря нашему многолетнему опыту можно обеспечить плоскостность, прямоугольность и прямолинейность, которые не могут обеспечить станки. Технические навыки наших мастеров позволяют выполнять отделку поверхностей со степенью плоскости, близкой к 0.

С помощью инструмента, называемого скребком, наши опытные мастера соскабливают любые неровности на металлических поверхностях.

Как уже упоминалось, этот процесс осуществляется только руками человека. Поэтому такое огромное машинное оборудование не требуется.

Однако, поскольку этот процесс невозможно механизировать, нам нужны опытные мастера с настоящими техническими навыками и опытом. Мураками Сейки твердо уверен в навыках наших техников, и мы верим, что с их навыками мы можем выполнять сверхточную обработку, которую другие не могут.

Этот процесс царапает внутреннюю сторону плоского, цилиндрического и круглого металла и обеспечивает шероховатость поверхности 1-3 мкм.

Мы наносим притирочный состав в качестве абразива на поверхность и выполняем полировку, оказывая давление на поверхность заготовок.

Требуется опытная техника, чтобы выровнять металлическую поверхность, сохраняя ее круг при обработке неплоских поверхностей, таких как внутренний диаметр трубы и т. д. Наши мастера уделяют особое внимание обработке до микроскопических неровностей, которые могут обнаружить только опытные специалисты. Мы прилагаем все усилия, чтобы обеспечить сверхточную притирку, которую не могут обеспечить машины.

Мы прилагаем все усилия, чтобы обеспечить сверхточную притирку, которую не могут обеспечить машины.

Murakami Seiki выполняет притирку по плоской поверхности или внешнему/внутреннему диаметру в мкм. Мы смогли предоставить нашим клиентам технику самого высокого уровня.

Мы можем выполнять притирку на различных типах цилиндрических металлов, таких как хромомолибден, FCD и т.д. наша техника соскабливания Kisage. Прошло 14 лет с тех пор, как я начал изучать эту технику. Единственным способом овладеть этой техникой было упорство и ежедневная практика. Конечно, даже сейчас я все еще стремлюсь стать лучше.

Мы никогда не останавливаемся на нынешнем уровне наших технологий и стремимся производить продукцию, превосходящую ожидания наших клиентов. Каждый день мы прилагаем усилия для снижения затрат, чтобы предоставить нашим клиентам самые лучшие продукты. Кроме того, мы ценим обучение младших членов, потому что считаем, что это будет хорошим способом для Murakami Seiki co. , Ltd стать лучше в будущем. Мы должны совершенствовать свои навыки и не допускать потери техники и опыта. Я считаю, что это цель для всех профессионалов Kisage сегодня.

, Ltd стать лучше в будущем. Мы должны совершенствовать свои навыки и не допускать потери техники и опыта. Я считаю, что это цель для всех профессионалов Kisage сегодня.

Техника Кисаге имеет основополагающее значение для достижения абсолютной точности. С верой в то, что «то, что мы делаем сейчас, уже в прошлом», мы в Murakami Seiki прилагаем усилия для разработки новых технологий, чтобы выделиться в бизнесе обработки и производства. Технологии совершенствуются день ото дня, однако «Кисаге» для процесса шабрения является незаменимой техникой, которую мы не должны потерять. Вот почему мы тратим время и средства на сохранение наших технологий в течение последних 50 лет.

Труден в освоении и не привлекает большого внимания, однако за последние несколько лет количество заказов увеличилось. Некоторые клиенты даже говорят, что «это то, что может сделать только Мураками Сэйки», когда заключают с нами сделку.

Нашим главным приоритетом являются не деньги, а улучшение и передача по наследству наших технических навыков и опыта.