Шабровка подшипников скольжения: Ремонт подшипников скольжения

Содержание

Шабрение — подшипник — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Шабрение подшипников производят до тех пор, пока не будет достигнута прилегаемость к валу не менее 3 / 4 всей поверхности подшипника.

[1]

Шабрение подшипника ведут до тех пор, пока не будет достигнута прилегаемость к валу не менее 3 / 4 всей его поверхности. Пятна краски должны быть равномерно распределены по всей поверхности подшипника. При шабрении могут появляться царапины, шероховатости и заусеницы. Царапины появляются при сильном нажиме на шабер, при снятии большого слоя металла с поверхности. При чистовом шабрении должно производиться снятие стружки небольшой толщины.

[2]

Хотя шабрение подшипников металлорежущих станков по шпинделю не является очень удобным, все же надо стремиться снимать металл строго по отпечаткам краски.

[3]

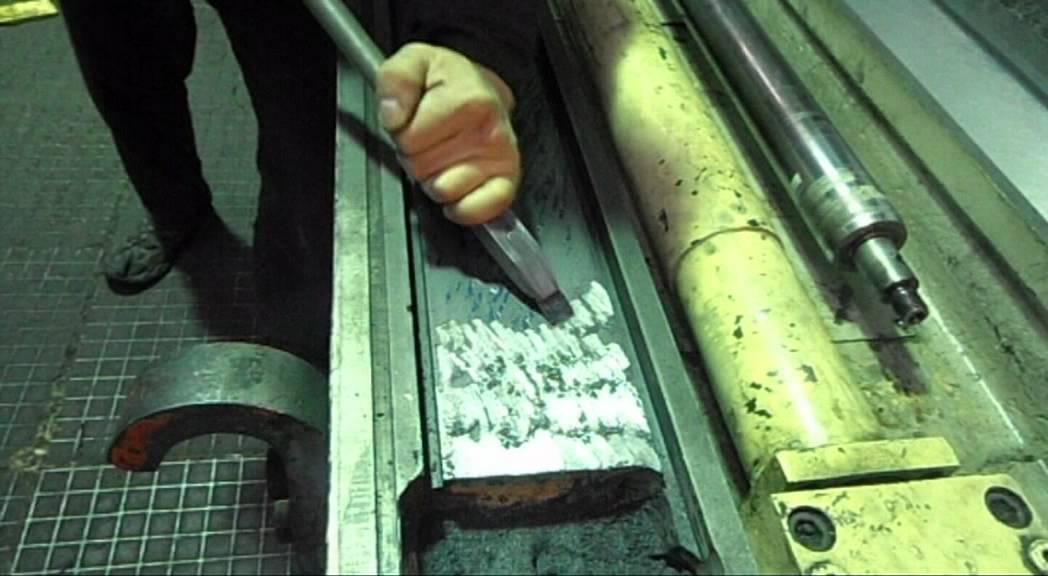

При шабрении подшипника скольжения на контрольный валик наносят краску и накладывают его на обрабатываемый подшипник; затем легким нажимом поворачивают валик 2 — 3 раза. После этого трехгранным шабером срезают выступающие ( закрашенные) места подшипника. В конце шабрения цилиндрических поверхностей подшипников скольжения краска должна покрывать 3 / 4 шаброванной поверхности. Припуск на шабрение устанавливают в пределах 0 1 — 0 4 мм.

После этого трехгранным шабером срезают выступающие ( закрашенные) места подшипника. В конце шабрения цилиндрических поверхностей подшипников скольжения краска должна покрывать 3 / 4 шаброванной поверхности. Припуск на шабрение устанавливают в пределах 0 1 — 0 4 мм.

[4]

Для ускорения шабрения подшипников за счет уменьшения количества переточек и доводок шаберов в ряде случаев вместо обычных трехгранных или изогнутых шаберов применяют специальные шаберы-кольца. После заточки торец шабера доводится на мелкозернистом круге ( фиг.

[5]

Например, качество шабрения подшипника проверяют по валу.

[6]

Для контроля качества шабрения подшипников применяют специальные оправки, валы или шпиндели.

[7]

Например, качество шабрения подшипников проверяют по валу.

[8]

В последнее время стараются шабрение подшипников заменить обточкой специальными резцами на быстроходных станках, так как при этом рабочая поверхность вкладыша получается более правильной цилиндрической формы и, кроме того, упрочняется.

[9]

Полукруглые изогнутые шаберы применяют для шабрения подшипников и криволинейных поверхностей ( фиг.

[10]

Полукруглые изогнутые шаберы применяют для шабрения подшипников и криволинейных поверхностей ( фиг.

[11]

Разбивку пятен на последних проходах при шабрении подшипника следует вести так, чтсбы отпечатки краски более рельефно выделялись у меньшего диаметра подшипника. Это обеспечивает несколько больший зазор в сопряжении у большего диаметра: шейки и уменьшает вероятность заедания шпинделя в подшип-нике.

[12]

| Проверка параллельности осей шатуна.

[13] |

Параллельность осей в вертикальной плоскости при незначительных отклонениях восстанавливают шабрением подшипника, сопрягающегося с коленчатым валом.

[14]

Механизированные шаберы используют при монтаже и ремонте электрических машин для шабрения подшипников скольжения и плоскостей разъема станин. Шабер с пневматическим приводом ( рис. 4) состоит из следующих основных частей: корпуса с рукояткой, ротативного пневматического двигателя и шатунно-кривошипного механизма. Сжатый воздух под давлением, проходя через отверстие / рукоятки и регулирующий клапан, поступает в статор 4 двигателя, где, ударяясь о четыре лопатки, заставляет вращаться ротор. В зависимости от подачи воздуха частота вращения ротора может изменяться в пределах 8000 — 12 000 об / мин.

Шабер с пневматическим приводом ( рис. 4) состоит из следующих основных частей: корпуса с рукояткой, ротативного пневматического двигателя и шатунно-кривошипного механизма. Сжатый воздух под давлением, проходя через отверстие / рукоятки и регулирующий клапан, поступает в статор 4 двигателя, где, ударяясь о четыре лопатки, заставляет вращаться ротор. В зависимости от подачи воздуха частота вращения ротора может изменяться в пределах 8000 — 12 000 об / мин.

[15]

Страницы:

1

2

Ремонт подшипников скольжения

- Подробности

- Категория: Электрические машины

- эксплуатация

- ремонт

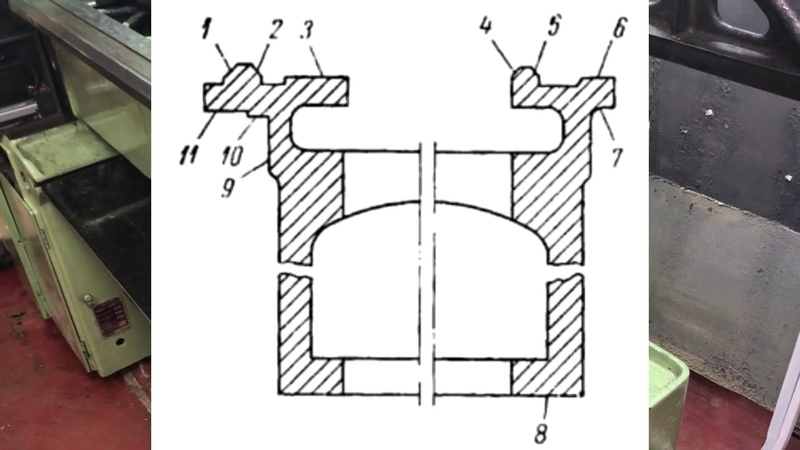

В современных электрических машинах малой и средней мощности применяют главным образом шариковые или роликовые подшипники качения, закрепляемые в подшипниковых щитах. Они просты в эксплуатации, хорошо противостоят резким колебаниям температуры, легко заменяются при износе. Крупные машины мощностью свыше 1000 кВт изготовляют на подшипниках скольжения, которые опираются на стояковые опоры, устанавливаемые на общей фундаментной плите вместе со станиной двигателя.

Крупные машины мощностью свыше 1000 кВт изготовляют на подшипниках скольжения, которые опираются на стояковые опоры, устанавливаемые на общей фундаментной плите вместе со станиной двигателя.

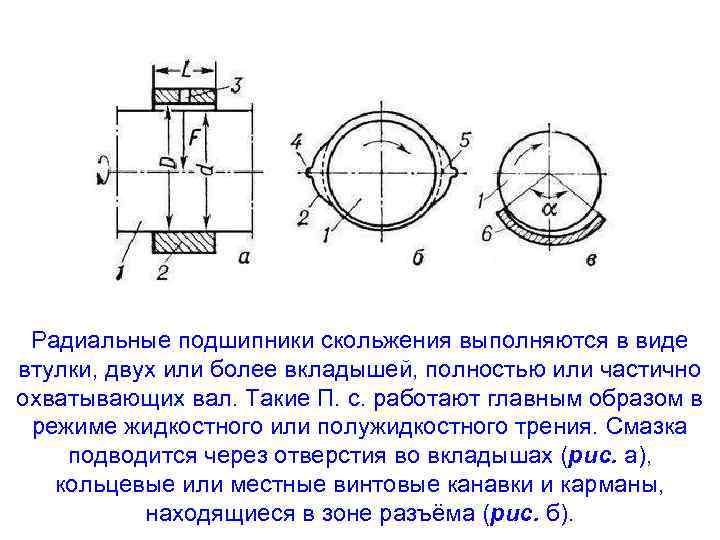

В большинстве случаев ремонт подшипников скольжения сводится к смене изношенных втулок или перезаливке вкладышей.

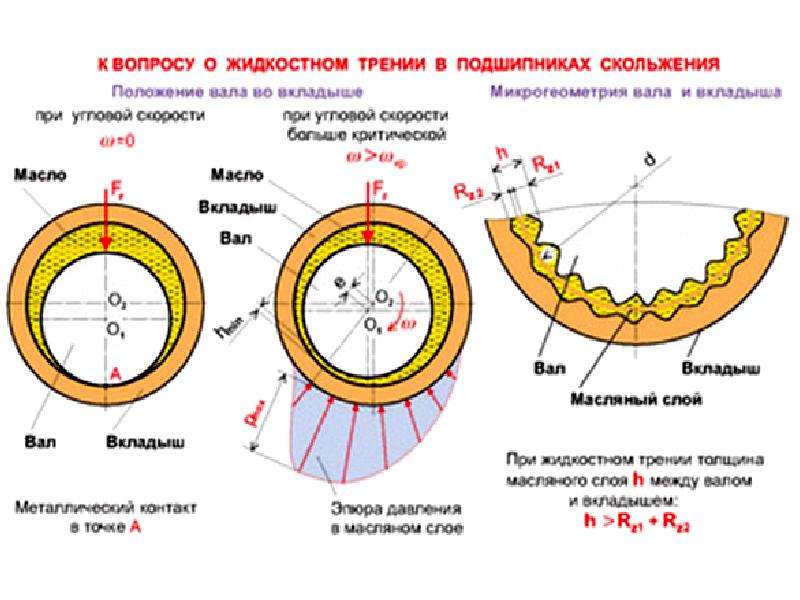

Работа подшипников скольжения зависит от величины зазора между шейкой вала и втулкой подшипника. Чем больше диаметр шейки вала, тем больше должен быть зазор. В подшипниках скольжения изнашиваемой деталью является баббитовая заливка вкладыша. Если зазор между вкладышем и шейкой вала превышает допускаемую величину или при ремонте машины обнаруживают отслаивание баббита от стенки стакана вкладыша, то баббит перезаливают.

Заливать вкладыши можно статическим, центробежным способами или под давлением. Для заливки применяют баббит марки Б-16, состоящий из сплава олова (16 %), свинца, сурьмы и меди, или марки Б-83 (олова 83 %), применяемый для быстроходных двигателей и двигателей с тяжелыми для подшипников условиями работы (турбогенераторы, насосы, компрессоры магистральных трубопроводов и крановые двигатели). Баббит плавят в специальном тигле на горне или с помощью паяльной лампы, нагревая его до температуры 450 °С (для марки Б-16) и 400 °С (для марки Б-83). Температуру измеряют специальным прибором — пирометром, предназначенным для измерения высоких температур. Превышение температуры может привести к ухудшению качества сплава. Расплавленный баббит для предохранения от окисления посыпают слоем древесного угля, который при температуре 400—450 °С начинает краснеть, и перемешивают нагретым докрасна стальным прутом. Перед заливкой с расплавленной поверхности снимают шлак и уголь.

Баббит плавят в специальном тигле на горне или с помощью паяльной лампы, нагревая его до температуры 450 °С (для марки Б-16) и 400 °С (для марки Б-83). Температуру измеряют специальным прибором — пирометром, предназначенным для измерения высоких температур. Превышение температуры может привести к ухудшению качества сплава. Расплавленный баббит для предохранения от окисления посыпают слоем древесного угля, который при температуре 400—450 °С начинает краснеть, и перемешивают нагретым докрасна стальным прутом. Перед заливкой с расплавленной поверхности снимают шлак и уголь.

Статический способ — наиболее простой для заливки разъемных вкладышей. Обе половины разъемного вкладыша устанавливают вертикально и стягивают хомутом, предварительно проложив между ними тонкую полоску из железа или асбеста для получения припуска на механическую обработку плоскостей стыка. Внутри вкладыша устанавливают сердечник, диаметр которого меньше вала машины и имеет небольшую конусность книзу.

Для вкладышей с диаметром расточки 60 — 80 мм диаметр сердечника выбирают меньше диаметра вала на 10 — 12 мм, а для вкладышей диаметром 100 — 150 мм — на 16 — 20 мм.

Подготовленный к заливке вкладыш обмазывают снаружи глиняной смазкой (на 100 весовых частей глины 26 частей поваренной соли и 18 частей воды). Вместо глиняной смазки иногда используется асбест, которым плотно обертывают вкладыш, закрывая все щели и отверстия. Перед заливкой вкладыш с сердечником нагревают до температуры 250 — 270 °С, которая соответствует температуре плавления прутка олова при соприкосновении с сердечником.

При заливке вкладыша необходимо соблюдать правила безопасности, предохраняясь от ожогов. Во время заливки вкладыш с сердечником подогревают. Через 2 — 3 мин после заливки вкладыш с сердечником охлаждают водой, начиная с нижней части. Отлитый вкладыш протачивают внутри и прошабривают на валу (т.е. с помощью шабера удаляют выступающие неровности поверхности), оставляя допустимые зазоры. Внутри просверливают спускные отверстия, прорезают продольные маслораспределительные канавки и окна для смазочных колец. После обработки готовый вкладыш очищают от опилок, обдувают сжатым воздухом и промывают керосином.

Заливка вкладышей центробежным способом и под давлением относится к прогрессивным способам заливки, которые не требуют больших припусков дорогого металла на обработку, ускоряют процесс заливки и создают плотную структуру металла. Заливка под давлением самая производительная, но требует специальных заливочных машин и возможна только при массовом изготовлении подшипников. Центробежную заливку можно осуществлять на обычном токарном станке с применением специального приспособления.

Наряду с баббитом Б-16 для заливки вкладышей электрических машин применяется также сплав алькусин Д. Для заливки стального или чугунного вкладыша алькусином Д на внутренней его поверхности вытачивают канавки с отлогими краями, обеспечивающими крепление сплава на стенках вкладыша. Острые края, «ласточкин хвост» и другие виды канавок недопустимы вследствие неодинакового расширения алькусина Д и втулки. После вытачивания канавок вкладыш обезжиривают в 10 %-ном растворе каустической соды. Перед заливкой алькусин Д подогревают до температуры 750 — 800 °С, а вкладыш — до 500 — 550 °С и очищают стальной щеткой. Залитый вкладыш растачивают на токарном станке с припуском на шабровку 0,1 мм.

Залитый вкладыш растачивают на токарном станке с припуском на шабровку 0,1 мм.

В связи с повышенной твердостью вкладыша, залитого алькусином Д, по сравнению с баббитом Б-16 шабрение производят особо тщательно, увеличивая рабочую поверхность вкладыша подшипника. При этом обеспечивается правильное распределение нагрузок на подшипники и уменьшение их нагрева во время работы. Норма поверхности соприкосновения нижнего вкладыша — два-три пятна на 1 см2 при дуге 60 — 120° и наличии плотных поясков по краям, верхнего вкладыша, не несущего нагрузки,— одно пятно на 1 см2. Шабровку подшипников производят после соединения валов полумуфтами. У вращающихся вкладышей также необходим некоторый зазор между крышкой подшипника и вкладышем.

В случае необходимости восстановления изношенных бронзовых втулок прибегают к их металлизации бронзой или наплавке баббитом. При износе бронзовых втулок в неразъемных подшипниках их обычно заменяют новыми. Новые бронзовые вкладыши к подшипникам вытачивают из бронзовых болванок соответствующего размера, а затем производят их чистовую обработку. Втулки с внутренним диаметром до 20 мм изготовляют из пруткового материала, при большем диаметре применяют заготовки с отверстием или цельнотянутые трубы.

Втулки с внутренним диаметром до 20 мм изготовляют из пруткового материала, при большем диаметре применяют заготовки с отверстием или цельнотянутые трубы.

- Назад

- Вперёд

- Вы здесь:

- Главная

- Оборудование

- Эл. машины

- Устройство и ремонт электрических машин

Еще по теме:

- Предремонтные испытания электрических машин

- Взрывозащищенная контрольно-измерительная и аппаратура автоматики

- Ремонт электрооборудования на судах

- Интеграция системы передачи и хранения ремонтных заявок с системой их режимной проработки

- Строительство, реконструкция и ремонт дымовых труб

Что такое скребок для подшипников?

ByRitbik K

Морские технологии

48

акции

Скребок для подшипников представляет собой прецизионный инструмент с несколькими лезвиями с острыми краями. Он управляется руками, чтобы выровнять выступы на подшипниках двигателя из мягкого металла.

Поскольку подшипники скольжения и плоские подшипники обладают преимуществами по сравнению с телами качения, большую роль играет шабрение.

Процесс шабрения направлен на достижение правильного геометрического совмещения путем равномерного распределения точек контакта подшипников.

Циклевка — это единственная процедура, позволяющая равномерно придать плоские прямые поверхности по длине и ширине их сопрягаемым поверхностям из чугуна, из которого изготавливается большинство типов машин.

Морские подшипники, а именно главный подшипник, верхний подшипник, нижний концевой подшипник, упорный концевой подшипник и опорный подшипник, являются жизненно важными частями корабля и выполняют следующие функции:

- Для обеспечения относительных движений и обеспечения идеального выравнивания.

- Передача тяжелого груза.

- Отвод тепла, выделяющегося при трении.

Содержание

Зачем нужна очистка морского подшипника?

Поскольку морские подшипники играют наиболее важную роль в выполнении относительных движений, поддерживая выравнивание вращающихся механизмов, техническое обслуживание имеет первостепенное значение.

Очистка является ключом к техническому обслуживанию, когда речь идет о морских подшипниках, и утилизация морских подшипников необходима по следующим причинам:

- Для повышения уровня точности за счет достижений в области управления технологическим процессом и повышения жесткости станка.

- Для удаления очень минимального количества металла с прецизионной поверхности и устранения выступов, вызванных быстрыми колебаниями циклической нагрузки на подшипники при высоких скоростях, и создания из нее гладкой поверхности, чтобы подшипник был очищен, хорошо смазан и идеально подогнан.

таким образом, чтобы прочно удерживались другие вращающиеся детали.

таким образом, чтобы прочно удерживались другие вращающиеся детали. - Для облегчения монтажа компонентов машин за счет плоской и точной опорной поверхности.

- Для повышения жесткости соединения в станках за счет увеличения площади контакта подшипника между сопрягаемыми поверхностями.

Связанные электронные книги:

- Руководство по капитальному ремонту генераторов на кораблях

- Руководство по компонентам двухтактного судового двигателя

Конструкция и типы инструментов для скребка

Основная конструкция скребка состоит из:

Подвеска: Небольшое отверстие в верхней части корпуса скребка, предназначенное для размещения инструмента в вертикальном положении в комнате для набора или назначенный район.

Рукоятка: Рукоятка начинается сверху и продолжается до края древка, как правило, сделанного из дерева, обычно круглой формы, чтобы обеспечить захват и облегчить работу.

Стержень/хвостовик: Это продольная цилиндрическая металлическая часть, обычно изготавливаемая из закаленной или улучшенной стали, которая начинается на периферии рукоятки и ведет к лезвию.

Лезвие: Самой нижней рабочей частью скребка является лезвие, форма которого может быть треугольной, изогнутой в зависимости от желаемого типа шабрения и скребка.

Типы скребков

В основном существует три типа скребков:

Плоский или долотообразный скребок: Этот тип скребка также называется концевым скребком и выглядит как долото. Он имеет острые и слегка закругленные концы, направленные на работу уголка и лишенные заусенцев, чтобы углы касались рабочих или сопрягаемых поверхностей и оставляли царапины.

Треугольный скребок: Треугольный скребок, обычно изготовленный из бронзы или белого металла, имеет треугольное лезвие с тремя углами, сходящимися в одной точке. На сужающемся конце лезвий края лезвий не идеально прямые, а слегка изогнуты. Обычно их используют для снятия заусенцев с отверстий или внутренних поверхностей втулочных подшипников.

На сужающемся конце лезвий края лезвий не идеально прямые, а слегка изогнуты. Обычно их используют для снятия заусенцев с отверстий или внутренних поверхностей втулочных подшипников.

Изогнутый скребок: Изогнутый скребок имеет рельефное дно и встроенный хвостовик с деревянной ручкой для обеспечения захвата. Этот тип скребка имеет изогнутое лезвие и две режущие острые кромки, заканчивающиеся закругленным концом или острием, и они обычно не используются для выкапывания глубоких карманов баббита или мягких металлов подшипника двигателя, в то время как это облегчает легкое царапание даже в тонких областях. подшипника двигателя, коренных подшипников коленчатого вала или шатунных подшипников.

Скребки этого типа обычно используются при работе с подшипниками.

Как производится зачистка подшипников?

Подготовка, которую необходимо выполнить перед соскабливанием:

- Мы не должны пытаться соскрести три или четыре тысячных дюйма металла на большой поверхности.

- Выступы должны быть идентифицированы перед зачисткой через пробную посадку, и после замены подшипников распределительного вала можно выполнить пробную посадку, провернув распределительный вал один раз.

- Поверхности, которые должны быть сделаны плоскими, должны быть проверены на поверочную плиту и в случае подшипника; поскольку это криволинейная поверхность, ее необходимо сверить с сопряженной поверхностью.

- Поверхности, которые необходимо очистить, и поверхность реверанса должны быть идеально очищены.

- Тонкий слой берлинской лазури следует нанести на реверансную поверхность, а выступающие точки можно определить, слегка потирая изделие о вороненую эталонную поверхность, которая определит области, подлежащие удалению.

- Перед зачисткой напильником следует удалить видимые заусенцы.

Использование скребка или методика шабрения:

- Скребки подшипников обычно имеют положительный контактный угол.

Чтобы использовать скребок для подшипников, мы должны положить левое запястье на заготовку или тиски, если на них закреплена заготовка.

Чтобы использовать скребок для подшипников, мы должны положить левое запястье на заготовку или тиски, если на них закреплена заготовка. - Мы должны использовать движение от запястья или тянуть левой рукой и позволять лезвию скользить по заготовке, царапая ее. Вот как должно быть придано сцепление с обозначенной поверхностью.

- Когда невозможно использовать две руки для тесной поддержки, необходимо переключиться на скребковые инструменты с отрицательным углом контакта, чтобы предотвратить закапывание и дребезжание.

- После определения областей, подлежащих зачистке, и работы, выполняемой изогнутым подшипником; Затем мы должны повторно сопоставить работу с эталонной поверхностью, пока рабочая поверхность не будет равномерно покрыта синим покрытием.

Уход за шаберным инструментом

- Скребковые инструменты представляют собой небольшие ручные инструменты, о которых необходимо заботиться, так как шабрение требует точности, поскольку оно отвечает за получение точных поверхностей.

- Скребковые инструменты нельзя хранить вместе с гаечным ключом или напильником. Скорее, мы должны держать их в промасленных тряпках, чтобы защитить их режущие кромки от повреждений.

- Для поддержания точности следует регулярно проводить заточку скребковых инструментов.

- Заточка должна производиться таким образом, чтобы сначала она шлифовалась снизу на плоской поверхности гладкого шлифовального круга, а затем оттачивалась вручную или масляным шлифовальным кругом до тонкой кромки.

- Выравнивание шлифовальных следов имеет первостепенное значение, так как неровности на лезвиях и рваные режущие кромки могут оставить царапины на рабочей поверхности.

Вы также можете прочитать:

- Типы коренных подшипников судовых двигателей и их свойства

- Процедура снятия основного подшипника двигателя MAN B&W MC-C

- Общие сведения о подшипниках и смазке турбокомпрессоров на судах

- Способы измерения зазора коренного подшипника судового двигателя

- Важные моменты для проверки подшипников главного двигателя судна

Отказ от ответственности: Мнения авторов, выраженные в этой статье, не обязательно отражают точку зрения Marine Insight. Данные и диаграммы, если они используются в статье, были получены из доступной информации и не были подтверждены каким-либо установленным законом органом. Автор и компания Marine Insight не претендуют на точность и не несут за это никакой ответственности. Взгляды представляют собой только мнения и не представляют собой каких-либо указаний или рекомендаций относительно какого-либо курса действий, которым должен следовать читатель.

Данные и диаграммы, если они используются в статье, были получены из доступной информации и не были подтверждены каким-либо установленным законом органом. Автор и компания Marine Insight не претендуют на точность и не несут за это никакой ответственности. Взгляды представляют собой только мнения и не представляют собой каких-либо указаний или рекомендаций относительно какого-либо курса действий, которым должен следовать читатель.

Ремонт машин, очистка и осмотр | подшипник скольжения | Практик-механик

диан

Титан

#1

буду разбирать переднюю бабку токарного станка (мини). у него подшипник скольжения, и хотя я не знаю, что я найду, мне интересно, какой должна быть отделка поверхности. у него нет подачи под давлением. гладкий? насколько гладко? я не собираюсь сдирать его.

у него нет подачи под давлением. гладкий? насколько гладко? я не собираюсь сдирать его.

Если бы я использовал абразив, какой зернистости? давайте остановимся на микронах. какие? не наждачной шкуркой, я думаю, он будет вставлять точно. камень? наверное такая же проблема. у меня есть круглые норбидные палочки. лучше всего подойдет какой-нибудь круглый бриллиант, связанный металлом, но я бы знал, где его достать.

совет? оставить в покое, может быть?

редактировать: на ум приходит файл.

DDoug

Алмаз

ДМФ_ТомБ

Алмаз

#3

диан сказал:

я буду разбирать переднюю бабку токарного станка (мини).

у него подшипник скольжения, и хотя я не знаю, что я найду, мне интересно, какой должна быть отделка поверхности. у него нет подачи под давлением. гладкий? насколько гладко? я не собираюсь сдирать его.

Если бы я использовал абразив, какой зернистости? давайте остановимся на микронах. какие? не наждачной шкуркой, я думаю, он будет вставлять точно. камень? наверное такая же проблема. у меня есть круглые норбидные палочки. лучше всего подойдет какой-нибудь круглый бриллиант в металлической оправе, но я бы знал, где его достать.

совет? оставить в покое, может быть?

Нажмите, чтобы развернуть…

.

обычно не трогают, хотя многие токарные станки используют прокладки 0,001 дюйма или какой-либо другой способ затягивания подшипника, если зазор чрезмерный

JST

Алмаз

#4

Вы увидите линии по окружности. Это довольно нормально, это своего рода суждение о том, слишком ли они глубоки или нет. В основном они хороши, и возиться с ними не стоит.

Я думаю, что напильник — это последнее, что я бы рассматривал для использования на подшипнике скольжения. Слишком агрессивно и оставляет неправильную отделку, а также с ним очень трудно поддерживать порядок. , двигаясь так, чтобы полировать равномерно, и удерживая полосу, обернутую примерно на 180 градусов вокруг шейки.

Дерекпфайффер

Пластик

#5

диан сказал:

я буду разбирать переднюю бабку токарного станка (мини).

у него подшипник скольжения, и хотя я не знаю, что я найду, мне интересно, какой должна быть отделка поверхности. у него нет подачи под давлением. гладкий? насколько гладко? я не собираюсь сдирать его.

Если бы я использовал абразив, какой зернистости? давайте остановимся на микронах. какие? не наждачной шкуркой, я думаю, он будет вставлять точно. камень? наверное такая же проблема. у меня есть круглые норбидные палочки. лучше всего подойдет какой-нибудь круглый бриллиант, связанный металлом, но я бы знал, где его достать.

совет? оставить в покое, может быть?

редактировать: на ум приходит файл.

Нажмите, чтобы развернуть…

Наверное, лучше оставить его в покое. При необходимости вы можете использовать то, что они называют крокусовой тканью. Выглядит как наждачная бумага без абразива.

Отправлено с моего iPhone с помощью Tapatalk

Питер из Голландии

Алмаз

#6

если надо починить шабрить — единственный выход ИМХО

Но если подшипник плохой то и шейка наверное тоже

И тогда вы должны спросить себя, стоит ли оно того

Питер

Мичиганбак

Алмаз

#7

Зачем это нужно? сделать новый шпиндель?.. если затянуть, поможет ли более легкое масло решить проблему?

очистка от ржавчины и т.п.?

Тонкий масляный хонинговальный станок с маслом является хорошим приспособлением для очистки. Газетная бумага и масло могут полировать, не снимая много с первоначальной поверхности.

диан

Титан

#8

derekpfeiffer сказал:

Наверное, лучше оставить его в покое. При необходимости вы можете использовать то, что они называют крокусовой тканью. Выглядит как наждачная бумага без абразива.

Отправлено с моего iPhone с помощью Tapatalk

Нажмите, чтобы развернуть…

ну вот интересно, без абразива? что это за волшебная штука?

я могу носить токарный станок в одной руке, так что о царапании не может быть и речи.

мичи: ржавчина? не знаю чего ожидать, кроме ржавчины на бронзе? или что они из себя представляют.

так, как закончить, как гладко? микрон, пожалуйста.

Дерекпфайффер

Пластик

#9

Именно для того, что вы будете с ним делать. Я работаю на электростанции, и у нас ВСЕ опорные подшипники, и довольно большие!!

Отправлено с моего iPhone с помощью Tapatalk

Мичиганбак

Алмаз

#10

Ткань Crocus содержит мелкие частицы окалины оксида железа и раньше использовалась для очистки комментаторов электродвигателей, поскольку считалось, что она не оставляет столько абразива на работе.