Шабровка подшипников скольжения: Сборка подшипников скольжения. Технология и схема. — 12 Февраля 2016

Содержание

Шабрение — подшипник — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Шабрение подшипников производят до тех пор, пока не будет достигнута прилегаемость к валу не менее 3 / 4 всей поверхности подшипника.

[1]

Шабрение подшипника ведут до тех пор, пока не будет достигнута прилегаемость к валу не менее 3 / 4 всей его поверхности. Пятна краски должны быть равномерно распределены по всей поверхности подшипника. При шабрении могут появляться царапины, шероховатости и заусеницы. Царапины появляются при сильном нажиме на шабер, при снятии большого слоя металла с поверхности. При чистовом шабрении должно производиться снятие стружки небольшой толщины.

[2]

Хотя шабрение подшипников металлорежущих станков по шпинделю не является очень удобным, все же надо стремиться снимать металл строго по отпечаткам краски.

[3]

При шабрении подшипника скольжения на контрольный валик наносят краску и накладывают его на обрабатываемый подшипник; затем легким нажимом поворачивают валик 2 — 3 раза. После этого трехгранным шабером срезают выступающие ( закрашенные) места подшипника. В конце шабрения цилиндрических поверхностей подшипников скольжения краска должна покрывать 3 / 4 шаброванной поверхности. Припуск на шабрение устанавливают в пределах 0 1 — 0 4 мм.

После этого трехгранным шабером срезают выступающие ( закрашенные) места подшипника. В конце шабрения цилиндрических поверхностей подшипников скольжения краска должна покрывать 3 / 4 шаброванной поверхности. Припуск на шабрение устанавливают в пределах 0 1 — 0 4 мм.

[4]

Для ускорения шабрения подшипников за счет уменьшения количества переточек и доводок шаберов в ряде случаев вместо обычных трехгранных или изогнутых шаберов применяют специальные шаберы-кольца. После заточки торец шабера доводится на мелкозернистом круге ( фиг.

[5]

Например, качество шабрения подшипника проверяют по валу.

[6]

Для контроля качества шабрения подшипников применяют специальные оправки, валы или шпиндели.

[7]

Например, качество шабрения подшипников проверяют по валу.

[8]

В последнее время стараются шабрение подшипников заменить обточкой специальными резцами на быстроходных станках, так как при этом рабочая поверхность вкладыша получается более правильной цилиндрической формы и, кроме того, упрочняется.

[9]

Полукруглые изогнутые шаберы применяют для шабрения подшипников и криволинейных поверхностей ( фиг.

[10]

Полукруглые изогнутые шаберы применяют для шабрения подшипников и криволинейных поверхностей ( фиг.

[11]

Разбивку пятен на последних проходах при шабрении подшипника следует вести так, чтсбы отпечатки краски более рельефно выделялись у меньшего диаметра подшипника. Это обеспечивает несколько больший зазор в сопряжении у большего диаметра: шейки и уменьшает вероятность заедания шпинделя в подшип-нике.

[12]

| Проверка параллельности осей шатуна.

[13] |

Параллельность осей в вертикальной плоскости при незначительных отклонениях восстанавливают шабрением подшипника, сопрягающегося с коленчатым валом.

[14]

Механизированные шаберы используют при монтаже и ремонте электрических машин для шабрения подшипников скольжения и плоскостей разъема станин. Шабер с пневматическим приводом ( рис. 4) состоит из следующих основных частей: корпуса с рукояткой, ротативного пневматического двигателя и шатунно-кривошипного механизма. Сжатый воздух под давлением, проходя через отверстие / рукоятки и регулирующий клапан, поступает в статор 4 двигателя, где, ударяясь о четыре лопатки, заставляет вращаться ротор. В зависимости от подачи воздуха частота вращения ротора может изменяться в пределах 8000 — 12 000 об / мин.

Шабер с пневматическим приводом ( рис. 4) состоит из следующих основных частей: корпуса с рукояткой, ротативного пневматического двигателя и шатунно-кривошипного механизма. Сжатый воздух под давлением, проходя через отверстие / рукоятки и регулирующий клапан, поступает в статор 4 двигателя, где, ударяясь о четыре лопатки, заставляет вращаться ротор. В зависимости от подачи воздуха частота вращения ротора может изменяться в пределах 8000 — 12 000 об / мин.

[15]

Страницы:

1

2

Ремонт подшипников скольжения

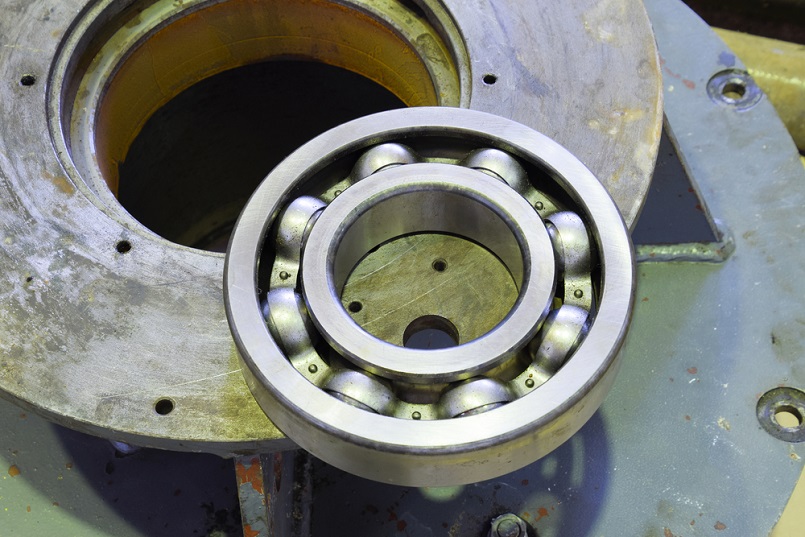

Износ трущихся

поверхностей подшипников скольжения

приводит к нарушению их геометрической

форумы и появлению на них рисок и задиров;

отверстие делается овальным.

Износ порой бывает

настолько большим, что смазочные канавки

подшипников почти утрачивают свои

очертания, регулировка натяга для

компенсации износа становится невозможной.

В подшипниках с

баббитом наблюдается даже расслаивание

и выкрашивание баббитового слоя.

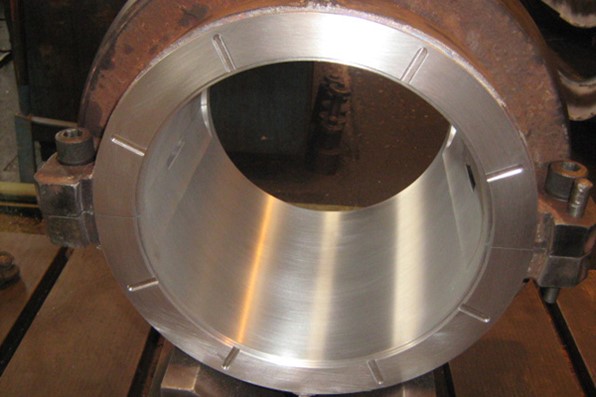

Ремонт неразъемных

подшипников (втулок), когда износ шейки

вала и отверстия втулки достиг предельно

допустимой величины, производится так:

вал шлифуют, а втулку заменяют новой —

с отверстием, соответствующим по размеру

шлифованной шейке вала.

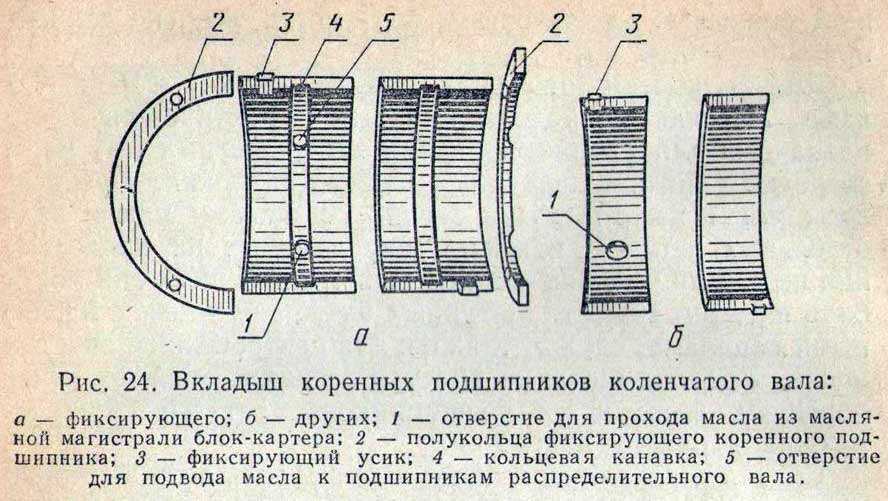

У подшипников с

вкладышами восстанавливают правильную

геометрическую форму отверстия по валу

и масляные канавки. Ремонтом этих

подшипников должны также обеспечиваться:

получение необходимого зазора для

масляного слоя, соосность отверстия

данного подшипника и отверстий остальных

подшипников, в которых устанавливается

вал, плотное прилегание вкладышей к их

постелям.

У отремонтированных

разъемных подшипников создают натяг

установкой прокладок в местах разъема

вкладышей.

Регулировка сопряжения шейка вала —

вкладыш производится изменением толщины

прокладок шабрением. Набор прокладок

комплектуют из пластинок толщиной

0,05—2 мм с такими, например, промежутками:

0,05—0,1—0,2—0,3—0,5—1 мм.

Набор стремятся комплектовать из

наименьшего количества пластинок, но

с таким расчетом, чтобы можно было

получить натяг до 0,05 мм.

Подшипники с

небольшим износом ремонтируют шабрением,

если этого достаточно для создания

натяга без прокладок. Шейку вала или

шпинделя тогда равномерно покрывают

тонким слоем краски и укладывают деталь

закрашенной шейкой на нижний вкладыш.

Шабрение производят по отпечаткам

краски, меняя направление шабера при

каждом новом проходе.

Шабруемые вкладыши должны плотно

прилегать наружной поверхностью к своей

постели, для чего их закрепляют в постели

прижимами. Если же по той или иной причине

этого сделать нельзя, надо придерживаться

такого правила: места с отпечатками

краски вблизи разъемов шабрить только

тогда, когда следы краски совершенно

определенно показывают, что вал не лег

на середину подшипника.

Нарушение этого правила, т. е. шабрение

всех без исключения мест с отпечатками

краски, неизбежно приведет к следующему:

после установки и закрепления верхнего

вкладыша участки обоих вкладышей вблизи

разъема плотнее прижмутся к постелям

корпуса и здесь образуется между шейкой

вала и вкладышами увеличенный зазор,

который придется уменьшать дополнительным

шабрением.

Закончив шабрение

нижнего вкладыша, пришабривают начерно

верхний вкладыш, придерживаясь того же

порядка работы, как при шабрении нижнего.

Затем производят

окончательное шабрение обоих вкладышей.

Для этого смыкают

верхний вкладыш с нижним, притягивая

болтами крышку подшипника и закрывая

ею вал или шпиндель с закрашенной шейкой;

они должны туго провертываться в

подшипнике. Провернув вал в подшипнике

несколько раз, снимают крышку и по

краске, отпечатавшейся с шейки на

вкладыши, окончательно пришабривают

каждый из них.

В некоторых машинах и станках старых

выпусков, где подшипники не имеют

прокладок, для создания натяга в

подшипниках снимают металл с плоскостей

разъема вкладышей.

По окончании

ремонта подшипников затягивают их гайки

поочередно в последовательности

крест-накрест, постепенно увеличивая

силу затяжки.

В ряде случаев

вслед за шабрением вкладышей проверяют

в подшипнике масляный зазор.

Для этого между шейкой вала и вкладышами

и в местах разъема вкладышей помещают

тонкие проволоки или пластинки 1 и 2 из

свинца и скрепляют верхнюю и нижнюю

половинки подшипника до отказа. Прокладки

сплющиваются. Их вынимают и микрометром

замеряют их толщину.

Разница между толщиной верхней сплющенной

пластинки и толщиной нижних сплющенных

пластинок должна быть равна установленной

величине зазора между подшипником и

валом. Если эта разница недостаточна,

нужно дополнительно шабрить поверхность

вкладышей, а если велика, то регулируют

по толщине прокладки.

В тех случаях,

когда износ вкладышей подшипника

настолько велик, что нельзя создать

необходимый натяг, изготовляют новые

вкладыши.

Это делают так. Сначала вытачивают

втулку с припуском по наружному и

внутреннему диаметрам, а также по длине;

припуск по длине используется для

последующей установки втулки в патроне

токарного станка. Затем втулку разрезают

вдоль оси на две половинки, пришабривают

места разреза (места разъема) и соединяют

половинки паянием. Получившуюся деталь

Получившуюся деталь

устанавливают на токарном станке и

обрабатывают у нее все поверхности,

оставив припуск 0,02— 0,05 мм на слесарную

пригонку. Затем деталь распаивают,

получая два вкладыша подшипника.

.Проделав в них смазочные канавки,

пригоняют вкладыши шабрением по месту.

При этом исходят из того, что чем больше

точек соприкосновения между валом и

вкладышами, тем медленнее эта поверхность

изнашивается.

Для того чтобы при

ремонте шабрением было удобно изнутри

нанести краску на подшипник, допускается

небольшая конусность у цилиндрической

шейки вала (в

данном

случае шпинделя) — в пределах 0,01—0,02 мм

по всей длине. Такой шпиндель вводят в

подшипник той частью шейки, которая

имеет меньший диаметр. Благодаря этому

отпечатки краски на внутренней поверхности

подшипника получаются неискаженными,

что очень важно для хорошей пригонки

подшипника шабрением.

Окончательное

шабрение удобно вести по световым

бликам, наблюдаемым на поверхности

подшипников после проворачивания в них

шпинделя с шейками вободны.

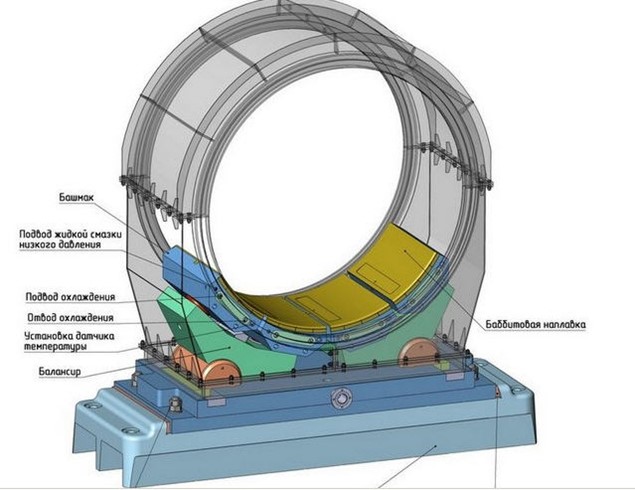

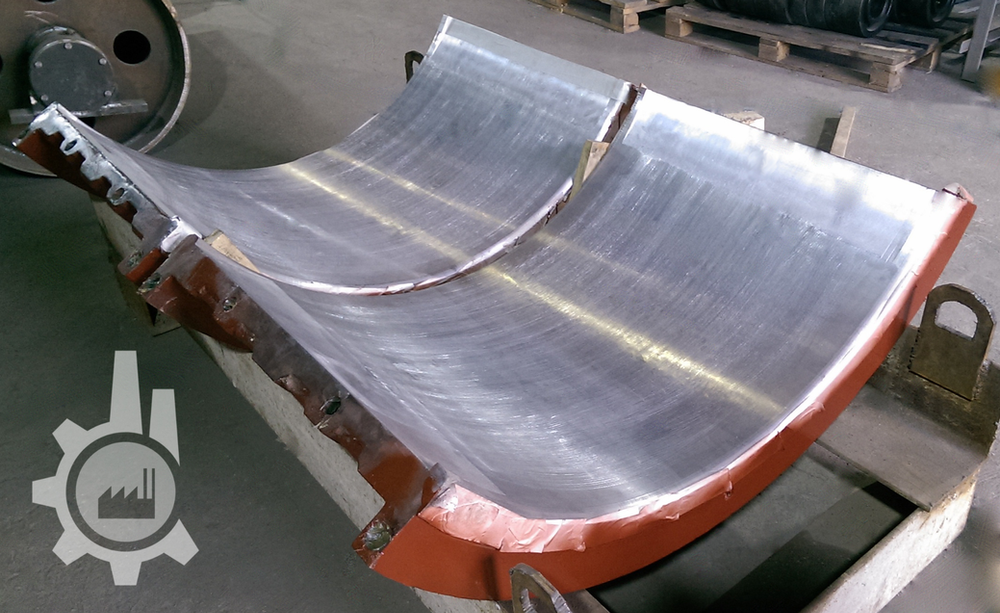

Большое распространение

в машиностроении и в ремонтной практике

получили биметаллические втулки и

вкладыши подшипников. У них наружная

часть из чугуна или стали, а внутренний

слой — из бронзы. Этот слой, наносимый

центробежным способом, получается

толщиной 1,5—3 мм. Таким образом, ценность

биметаллических втулок и вкладышей

состоит в том, что они, обладая

антифрикционными свойствами бронзовых

подшипников, требуют для своего

изготовления во много раз меньше цветного

металла, чем эти подшипники, а потому

обходятся значительно дешевле.

Ремонт машин, очистка и осмотр | подшипник скольжения | Практик-механик

диан

Титан

#1

буду разбирать переднюю бабку токарного станка (мини). у него подшипник скольжения, и хотя я не знаю, что я найду, мне интересно, какой должна быть отделка поверхности. у него нет подачи под давлением. гладкий? насколько гладко? я не собираюсь сдирать его.

у него подшипник скольжения, и хотя я не знаю, что я найду, мне интересно, какой должна быть отделка поверхности. у него нет подачи под давлением. гладкий? насколько гладко? я не собираюсь сдирать его.

Если бы я использовал абразив, какой зернистости? давайте остановимся на микронах. какие? не наждачной шкуркой, я думаю, он будет вставлять точно. камень? наверное такая же проблема. у меня есть круглые норбидные палочки. лучше всего подойдет какой-нибудь круглый бриллиант, связанный металлом, но я бы знал, где его достать.

совет? оставить в покое, может быть?

редактировать: на ум приходит файл.

ДДуг

Алмаз

ДМФ_ТомБ

Алмаз

#3

диан сказал:

я буду разбирать переднюю бабку токарного станка (мини). у него подшипник скольжения, и хотя я не знаю, что я найду, мне интересно, какой должна быть отделка поверхности. у него нет подачи под давлением. гладкий? насколько гладко? я не собираюсь сдирать его.

Если бы я использовал абразив, какой зернистости? давайте остановимся на микронах. какие? не наждачной шкуркой, я думаю, он будет вставлять точно. камень? наверное такая же проблема. у меня есть круглые норбидные палочки. лучше всего подойдет какой-нибудь круглый бриллиант в металлической оправе, но я бы знал, где его достать.

совет? оставить в покое, может быть?

Нажмите, чтобы развернуть…

.

обычно не трогают, хотя многие токарные станки используют прокладки 0,001 дюйма или какой-либо другой способ затягивания подшипника, если зазор чрезмерный

JST

Алмаз

#4

Вы увидите линии по окружности. Это довольно нормально, это своего рода суждение о том, слишком ли они глубоки или нет. В основном они хороши, и возиться с ними не стоит.

Я думаю, что напильник — это последнее, что я бы рассматривал для использования на подшипнике скольжения. Слишком агрессивно и оставляет неправильную отделку, а также с ним очень трудно поддерживать порядок. , двигаясь так, чтобы полировать равномерно, и удерживая полосу, обернутую примерно на 180 градусов вокруг шейки.

Дерекпфайффер

Пластик

#5

диан сказал:

я буду разбирать переднюю бабку токарного станка (мини).

у него подшипник скольжения, и хотя я не знаю, что я найду, мне интересно, какой должна быть отделка поверхности. у него нет подачи под давлением. гладкий? насколько гладко? я не собираюсь сдирать его.

Если бы я использовал абразив, какой зернистости? давайте остановимся на микронах. какие? не наждачной шкуркой, я думаю, он будет вставлять точно. камень? наверное такая же проблема. у меня есть круглые норбидные палочки. лучше всего подойдет какой-нибудь круглый бриллиант, связанный металлом, но я бы знал, где его достать.

совет? оставить в покое, может быть?

редактировать: на ум приходит файл.

Нажмите, чтобы развернуть…

Наверное, лучше оставить его в покое. При необходимости вы можете использовать то, что они называют крокусовой тканью. Выглядит как наждачная бумага без абразива.

Отправлено с моего iPhone с помощью Tapatalk

Питер из Голландии

Алмаз

#6

если надо починить шабрить — единственный выход ИМХО

Но если подшипник плохой то и шейка наверное тоже

И тогда ты должен спросить себя, стоит ли оно того

Питер

Мичиганбак

Алмаз

#7

Зачем это нужно? сделать новый шпиндель?.. если затянуть, поможет ли более легкое масло решить проблему?

очистка от ржавчины или что-то подобное?

Тонкий масляный хонинговальный станок с маслом является хорошим приспособлением для очистки. Газетная бумага и масло могут полировать, не снимая много с первоначальной поверхности.

Газетная бумага и масло могут полировать, не снимая много с первоначальной поверхности.

диан

Титан

#8

derekpfeiffer сказал:

Наверное, лучше оставить его в покое. При необходимости вы можете использовать то, что они называют крокусовой тканью. Выглядит как наждачная бумага без абразива.

Отправлено с моего iPhone с помощью Tapatalk

Нажмите, чтобы развернуть…

ну вот интересно, без абразива? что это за волшебная штука?

я могу носить токарный станок в одной руке, так что о царапании не может быть и речи.

мичи: ржавчина? не знаю чего ожидать, кроме ржавчины на бронзе? или что они из себя представляют.

так, как закончить, как гладко? микрон, пожалуйста.

Дерекпфайффер

Пластик

#9

Именно для того, что вы будете с ним делать. Я работаю на электростанции, и у нас везде опорные подшипники, и довольно большие!!

Отправлено с моего iPhone с помощью Tapatalk

Мичиганбак

Алмаз

#10

Ткань Crocus содержит мелкие частицы окалины оксида железа и раньше использовалась для очистки комментаторов электродвигателей, поскольку считалось, что она не оставляет столько абразива на работе.

Прецизионное ручное шабрение — «Утраченное искусство»?

Перейти к основному содержанию

Гарольд Шох

Гарольд Шох

Главный исполнительный директор Fives Machining Systems Inc. (Cincinnati + Giddings & Lewis + Machine Tool Services & Solutions)

Опубликовано 7 января 2017 г.

+ Подписаться

К сожалению, искусство точной ручной зачистки несущих поверхностей станков для достижения оптимального геометрического выравнивания и надлежащего контакта подшипников практически утеряно в современной культуре станкостроения. Хотя этому ремеслу не так широко обучают, как это было в прошлом, оно по-прежнему имеет большое значение в современном производственном секторе.

Хотя этому ремеслу не так широко обучают, как это было в прошлом, оно по-прежнему имеет большое значение в современном производственном секторе.

Следует признать, что прецизионное ручное шабрение подходит не для всех областей применения. В связи с текущими тенденциями, склоняющимися к более быстрым подачам и скоростям, многие производители станков (OEM) все чаще используют линейные направляющие. Линейные направляющие действительно обеспечивают значительно сниженный коэффициент трения, а также значительно увеличенные скорости ускорения и замедления; однако было бы ошибкой считать, что повышенные подачи и скорости являются единственной предпосылкой для изготовления точных деталей или выполнения очень тяжелых резов.

Подход с линейной направляющей был широко принят производителями станков из-за присущей им способности обеспечивать более высокие скорости подачи и высокие скорости. Одним из преимуществ использования систем линейных направляющих является то, что они менее подвержены явлению, обычно известному как «проскальзывание», которое позволяет станку позиционировать с более высокой степенью точности при выполнении небольших пошаговых перемещений. Хотя вышеуказанные характеристики систем линейных направляющих дают преимущества, они не обходятся без затрат, поскольку они достигаются за счет динамической жесткости.

Хотя вышеуказанные характеристики систем линейных направляющих дают преимущества, они не обходятся без затрат, поскольку они достигаются за счет динамической жесткости.

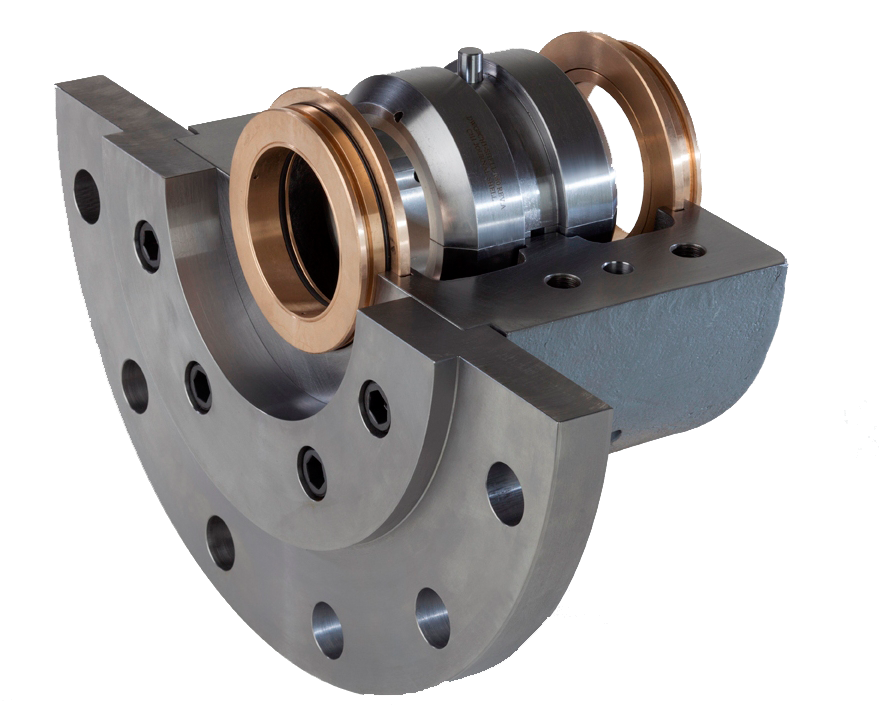

Подшипники скольжения (коробчатые направляющие) обычно изготавливаются в виде соединения металл к металлу, металл к Turcite®/Rulon® или металл к различным полимерам. Хотя машины с направляющими подшипниками скольжения не обладают способностью перемещаться с более высокими подачами и скоростями, чем их аналоги, линейные направляющие, у них есть одно очень важное преимущество — более высокая динамическая жесткость. В отличие от систем линейных направляющих, которые просто необходимо установить и правильно выровнять с помощью индикаторов или лазерной системы, подшипники скольжения (коробчатые направляющие) требуют тонкого искусства точной ручной очистки, чтобы получить требуемые характеристики геометрии и надлежащий контакт с поверхностью.

Опытная, хорошо обученная «Рука-скребок» буквально царапает металл скребковыми инструментами с твердосплавными наконечниками. Повторяющееся упражнение по трению слайда о дорожки для воспроизведения профиля дорожки создает пятна, которые называются точками контакта или «подшипником». Скребковая рука методично и дотошно «счищает» (подбирает) опорные точки до тех пор, пока не будет достигнуто покрытие поверхности от 50% до 60%. В зависимости от машины и применения может потребоваться до 25-30 точек на квадратный дюйм. В большинстве случаев 10-15 точек на квадратный дюйм более чем достаточно.

Повторяющееся упражнение по трению слайда о дорожки для воспроизведения профиля дорожки создает пятна, которые называются точками контакта или «подшипником». Скребковая рука методично и дотошно «счищает» (подбирает) опорные точки до тех пор, пока не будет достигнуто покрытие поверхности от 50% до 60%. В зависимости от машины и применения может потребоваться до 25-30 точек на квадратный дюйм. В большинстве случаев 10-15 точек на квадратный дюйм более чем достаточно.

Большое внимание уделяется равномерному распределению точек, несущих нагрузку, чтобы износ был равномерным, а выравнивание сохранялось в течение очень длительного периода времени. Power Spotting (шелушение) выполняется по завершении процесса шабрения и создает вид полумесяца, который обеспечивает адекватные каналы для распределения масла и способствует снижению трения.

Если ваша компания похожа на большинство компаний, у вас будет сочетание станков с подшипниками скольжения (коробчатыми направляющими) и системами линейных направляющих. Konecranes, специалисты по очистке и выравниванию станков, имеют опыт и подготовку, чтобы обладать навыками, необходимыми для оптимизации выравнивания, которая обычно превышает спецификации производителей как для подшипников скольжения (коробчатых направляющих), так и для линейных направляющих.

Konecranes, специалисты по очистке и выравниванию станков, имеют опыт и подготовку, чтобы обладать навыками, необходимыми для оптимизации выравнивания, которая обычно превышает спецификации производителей как для подшипников скольжения (коробчатых направляющих), так и для линейных направляющих.

Точное выравнивание и геометрическая оптимизация сложных многокоординатных станков, вертикальных токарных станков, больших горизонтально-расточных станков или профилировочных станков и портальных фрезерных станков, которые используются в аэрокосмической промышленности, — это только одна из наших специализаций. Нас часто просили улучшить спецификации производителей новых машин и «привести машину в соответствие с требованиями наших клиентов». Этот процесс обычно требует немного больше времени, так как мы должны учитывать отклонение инструмента, силы резания и закрепление заготовки. Конечным результатом является то, что наши клиенты получают гораздо более строгие допуски и более высокую точность в сочетании с повышенной производительностью и минимальным браком, а станок сохраняет геометрическое соответствие в течение гораздо более длительного периода времени.