Схема станка токарно винторезного: Кинематическая схема Токарно-винторезного станка мод. 16К20

Содержание

Чертежи и схемы 1А62 токарно-винторезного станка / Stanok-online.ru

Новости компаний

все

Индустриальный парк «ОКА» приветствует первого резидента

Новости сферы

Завод УГМК «Электросталь Тюмени» признан главным событием 2013 года в металлургии России

Новости сферы

Правительства края ждет 100 миллиардов инвестиций в металлургию

Новости сферы

Рельсы для российских железных дорог изготовят в Челябинске по уникальной технологии

Новости сферы

Новые компании

все

Индустриальный парк ОКА МУРОМ

Индустриальный парк «ОКА» — это промышленная территория, обладающая полноценной инфраструктурой и полностью обеспеченная энергоносителями и сетями

Презентация — *.

pdf

pdfМеталлообработка

ООО ПКФ КРИСТАЛЛ

Крупнейший в России производитель серийных портальных машин термической (плазменной и газовой) резки металла с ЧПУ с двадцатилетним производственным опытом. Собственные разработки, полный производственный цикл, высокий профессионализм сотрудников, клиентоориентированность, техническое сопровождение оборудования на протяжении всего цикла эксплуатации – сильные стороны завода ПКФ Кристалл.

Металлообработка

ООО «НеоИнжиниринг»

Металлообработка. Изготовление даже одной детали. По чертежам, по образцу, по изношенному образцу, и даже со слов заказчика. Из отечественных, импортных материалов или подберем аналог.

Металлообработка

ООО «ФЕТ»

ООО «ФЕТ» многопрофильная транспортно-экспедиторская компания по международному аутсосингу.

Мы ведем свою деятельность по трём основным направлениям: грузовые перевозки, поставка станков и оборудования из Китая под индивидуальный заказ

Мы ведем свою деятельность по трём основным направлениям: грузовые перевозки, поставка станков и оборудования из Китая под индивидуальный заказМеталлообработка

Портал Stanok-online.ru

На сайте представлены материалы такие как: паспорта на станки, паспорта на пресса и другое КПО, схемы и чертежи, технические характеристики и другая дополнительная литература…

Документация на станки

Услуги

все

Вакансии

все

Начальник цеха металлообработки

Вакансии в металлообработке

Операция 015 Токарно-винторезная

Общее описание токарно-винторезного станка

Токарно винторезный станок – оборудование, которое используется для обработки заготовок из металлов и других материалов точением (резанием). С помощью токарных станков осуществляют расточку и обточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование, развертывание отверстий и другие работы.

С помощью токарных станков осуществляют расточку и обточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование, развертывание отверстий и другие работы.

На Токарно винторезном станке простой принцип работы: заготовка, которая зажата в горизонтальном положении, начинает вращаться и резцом, который подвижен, снимается не нужный материал. Но для того чтобы осуществить этот принцип, нужен механизм, который состоит из большого количества точно пригнанных элементов. Токарные станки объединяют девять видов станков, которые отличаются по различным признакам: по конструктивной компоновке, по назначению, по степени автоматизации.

Использование на станках специальных дополнительных устройств (для фрезерования, для шлифования, для сверления радиальных отверстий) сильно расширяет технологическую функциональность оборудования.

Токарные станки, автоматы и полуавтоматы, делятся на вертикальные и горизонтальные, в зависимости от размещения шпинделя, который несет приспособление для установки заготовки детали, которая обрабатывается. Вертикальные станки в основном используются для обработки деталей крупных размеров и массы, но небольшой длины. Наиболее известные токарные станки во времена советского союза — 16К20 и 1К62. Токарный станок предназначен для обработки материалов резанием, для того чтобы получить детали в форме тел вращения. На сегодняшний день есть несколько основных видов токарных станков. Самая универсальная техника токарной группы – это токарно-винторезные станки

Вертикальные станки в основном используются для обработки деталей крупных размеров и массы, но небольшой длины. Наиболее известные токарные станки во времена советского союза — 16К20 и 1К62. Токарный станок предназначен для обработки материалов резанием, для того чтобы получить детали в форме тел вращения. На сегодняшний день есть несколько основных видов токарных станков. Самая универсальная техника токарной группы – это токарно-винторезные станки

, которые применяют в условиях мелкосерийного производства. А токарно-винторезные станки, в свою очередь, тоже разделяются на виды:

Токарная обработка

Главная / Услуги / Токарная обработка

Материал заготовок:

- • Конструкционная сталь

- • Инструментальная сталь

- • Нержавеющая сталь

- • Титан

- • Цветные металлы и специальные сплавы

- • Капролон

- • Второпласт

| Токарная обработка | |

| Диаметр заготовки | 2 – 2000 мм |

| Длина заготовки | 3 — 6000 мм |

| Максимальный вес заготовки | 3000 кг |

| Точность | ±0,001 мм |

| Стоимость нормо часа | 900 руб * |

*Стоимость работ является ориентировочной и может меняться как в большую так и в меньшую сторону.

Список оборудования:

1) DMGCTX310eco

2) INDEX ABC

3) ROMI-M420

Виды токарной обработки:

Автоматно-токарная

Автоматно-токарные станки способны эффективно обрабатывать мелкие и крупногабаритные заготовки сложных конфигураций из любых металлов и сплавов. Автоматно-токарные работы применяются для качественной обработки поверхностей валов, втулок, фланцев и других тел вращения, изготовленных из прутка. Точное соответствие технологическим задачам и экономичность достигаются благодаря максимальной автоматизации всех этапов обработки. Токарные автоматы позволяют обрабатывать крупные партии заказов в максимально сжатые сроки и с высоким качеством. Управление технологическими процессами в многорезцовых автоматах и полуавтоматах осуществляется вращающимся распределительным валом с кулачками. Система управления регулирует режим и время обработки в соответствии с материалом, размерами и конфигурацией изделий. Работа токаря сводится к контролю над процессом и переналадке станка для выполнения последующих операций. Загрузка и выгрузка заготовок в полуавтоматах выполняется вручную.

Работа токаря сводится к контролю над процессом и переналадке станка для выполнения последующих операций. Загрузка и выгрузка заготовок в полуавтоматах выполняется вручную.

Лоботокарная

Металлообработка крупногабаритных деталей имеет свои трудности и особенности. Не каждое токарное оборудование приспособлено для установки и закрепления больших и тяжелых заготовок.

Функциональность и жесткость лоботокарных станков позволяет обрабатывать невысокие тела вращения больших диаметров с требуемой точностью.

Среди плюсов лоботокарной операции – возможность точения изделий сложных конфигураций.

Технологические особенности лоботокарной операции

Лоботокарной обработке подлежат конусообразные, цилиндрические и фасонные поверхности

крупногабаритных заготовок. Кроме того, лоботокарная операция позволяет качественно обтачивать

торцевые поверхности, обрабатывать канавки и пазы, растачивать внутренние поверхности отверстий.

Сравнительно невысокая себестоимость при выполнении единичных заказов и изготовлении небольших партий деталей, проведении ремонтных работ.

В станках этой группы ось вращения заготовки размещена горизонтально. На общую фундаментальную

плиту установлены шпиндельная и задняя бабки, передвижные поперечная или продольная станины с

суппортом. В зависимости от диаметра заготовки продольную станину устанавливают перпендикулярно к оси шпинделя. При большей длине заготовки перемещают поперечную станину в сторону шпиндельной оси, увеличивая тем самым область лоботокарной обработки. Передвижение привода подачи суппортов по салазкам и вдоль станины регулируется через гидравлическую систему или с помощью ходового вала и электродвигателя. Регулировка главного привода выполняется бесступенчато.

Торцевое точение стальных и чугунных труб, валов, дисков, фланцев и других изделий выполняется со стабильной скоростью реза. В качестве режущего инструмента используются резцы, изготовленные из быстрорежущей стали и специальные пластинки из твердых сплавов.)

Резьботокарная

Нарезка внутренней и наружной резьбы считается одной из основных токарных операций. На станках

На станках

качественно нарезается цилиндрическая, треугольная, прямоугольная, коническая трапециевидная резьбы. Высокопроизводительное универсальное станочное оборудование легко переналаживается на выполнение резьботокарных операций. К примеру, для настройки токарно-винторезного станка необходимо переналадить приводы движения подачи и главного движения, настроить коробку передач. Шаг резьбы, ее диаметр (внутренний, наружный или средний) и угол подъема рассчитываются отдельно для каждого вида изделий и регулируются на коробке передач.

Технологические особенности резьботокарных работ.

Резьботокарная операция выполняется резьбовыми и профильными резцами, гребенками, плашками, различными типами метчиков и другим режущим инструментом. Вид инструмента определяется в соответствии с составом металла, его твердостью, размерами резьбы и требованиями к точности.

Внутренняя резьба нарезается гребенками, резцами и метчиками. Для нарезки наружной резьбы используются гребенки, плашки, резьбовые резцы. Резьботокарная обработка сквозной резьбы выполняется гребенками. Дисковые и призматические гребенки позволяют нарезать сквозную резьбу за один проход. В зависимости от профиля резьбы выбирают резец с таким же профилем передней грани. Так можно достичь наиболее точной и качественной поверхности, не требующей дополнительной механической обработки. Коническая, цилиндрическая и треугольная резьбы нарезаются плашками. При нарезке правой резьбы резец движется справа налево. При резьботокарной обработке левой – режущий инструмент передвигается слева направо.)

Резьботокарная обработка сквозной резьбы выполняется гребенками. Дисковые и призматические гребенки позволяют нарезать сквозную резьбу за один проход. В зависимости от профиля резьбы выбирают резец с таким же профилем передней грани. Так можно достичь наиболее точной и качественной поверхности, не требующей дополнительной механической обработки. Коническая, цилиндрическая и треугольная резьбы нарезаются плашками. При нарезке правой резьбы резец движется справа налево. При резьботокарной обработке левой – режущий инструмент передвигается слева направо.)

Токарная с ЧПУ

Скоростная и точная обработка изделий из различных металлов и сплавов широко востребована в условиях крупносерийного и единичного производства. Токарными работами с ЧПУ выполняется точение внутренних и наружных поверхностей тел вращения разнообразной формы. Эффективно обрабатываются детали и инструменты для различных отраслей промышленности.

Благодаря своей многофункциональности и простоте эксплуатации токарные станки с ЧПУ по праву

считаются универсальным оборудованием. На них производятся различные операции: расточка,

На них производятся различные операции: расточка,

зенкерование, фрезерование, снятие фаски, долбление, сверление и др. В некоторых случаях можно

одновременно обрабатывать заготовку несколькими режущими инструментами.

Виды токарных операций с ЧПУ

В соответствии с назначением и спецификой обработки станки с ЧПУ подразделяются на карусельные,

патронные, центровые, патронно-центровые. На карусельных точением обрабатываются крупногабаритные валы, втулки, фланцы и др. Обработка торцовых и наружных и внутренних поверхностей деталей сверлением, растачиванием, разверткой, зенкерованием ведется на патронных станках. А также выполняется внутренняя резьбонарезка. Для нарезки наружной резьбы, точения наружных поверхностей тел вращения различных форм, фасонных поверхностей используются центровые станки. Функциональные возможности этих двух групп станков сочетают патронно-центровые.

Токарно-винторезная

На станках токарно-винторезной группы изготавливаются и обрабатываются гайки, болты, шайбы, шпонки, валы, втулки и другие тела вращения, муфты, колесные пары, фасонные поверхности, вытачиваются конусные и цилиндрические детали. Станки широко используются для нарезки резьбы всевозможных форм, подрезания торцов деталей. Токарно-винторезной обработкой сверлят и развертывают отверстия, выполняют расточку. Поскольку главный привод в станках достаточно мощный, а сами станки отличаются высокой жесткостью, на них осуществляют резку режущим инструментом из твердых сплавов и обрабатывают закаленные и труднообрабатываемые заготовки. В станках предусмотрена возможность выбора скорости в соответствии с условиями обработки.

Станки широко используются для нарезки резьбы всевозможных форм, подрезания торцов деталей. Токарно-винторезной обработкой сверлят и развертывают отверстия, выполняют расточку. Поскольку главный привод в станках достаточно мощный, а сами станки отличаются высокой жесткостью, на них осуществляют резку режущим инструментом из твердых сплавов и обрабатывают закаленные и труднообрабатываемые заготовки. В станках предусмотрена возможность выбора скорости в соответствии с условиями обработки.

Многофункциональность токарно-винторезных операций находит наибольшее применение в условиях мелкосерийного производства и для выполнения единичных заказов. Оборудование станков дополнительной технологической оснасткой позволяет выполнять крупносерийные заказы.

По точности и производительности приоритет остается за токарно-винторезной обработкой с ЧПУ.

Автоматическая система осуществляет управление процессом точения, контроль над выполнением всех этапов обработки. Переналадка станка на другую операцию также производится автоматически.

Токарно-карусельная

Токарно-карусельная обработка по производительности опережает лоботокарную, поэтому широко

используется в единичном и крупносерийном производстве. Кроме того, станки этой группы более удобны в эксплуатации и управлении. Точение крупногабаритных деталей с цилиндрической, конусной и фасонной поверхностью выполняется с заданной точностью и шероховатостью.

Токарно-карусельной обработкой выполняется точение, расточка, развертывание, сверление, подрезка торцов, прорезка канавок, зенкерование и обтачивание. Эффективно обрабатываются фасонные,

внутренние и наружные поверхности фланцев, дисков, зубчатых колес, валов, втулок и др. При необходимости возможно одновременное точение несколькими видами резцов.

Токарно-револьверная

Изготовление сложных деталей из калиброванного прутка и штучных заготовок для мелкосерийного и

массового производства осуществляется токарно-револьверной операцией. На станках револьверной группы выполняется широкий спектр токарных работ. Такая универсальность объясняется возможностью установки в револьверных головках станков дополнительной оснастки.

Такая универсальность объясняется возможностью установки в револьверных головках станков дополнительной оснастки.

Обработка заготовок ведется резцами, сверлами, фасонным и осевым инструментом, резьбонарезными головками, плашками, метчиками, накатками, зенкерами и т.д. Для точения особо сложных заготовок используется специальный инструмент или комбинация нескольких режущих инструментов. При обработке нескольких поверхностей токарно-револьверные станки оборудуются вспомогательным инструментом и универсальными приспособлениями.

Таким образом, токарно-револьверные работы обеспечивают эффективное и качественное сверление, прошивку, обтачивание, зенкерование, развертку, центровку, расточку, резьбонарезку, подрезку торцов, фрезерование и точение фасонных поверхностей и др.

Технологические особенности станочного оборудования

В соответствии с видом обрабатываемой заготовки различают прутковые и патронные токарно-

револьверные станки. Для выполнения различных операций станки, оснащенные многопозиционными

поворотными револьверными головками, имеют различные варианты исполнения: с продольным или

поперечным размещением револьверного суппорта. В вертикальных и поперечных суппортах закрепляются режущие инструменты для обработки сложных наружных поверхностей.

В вертикальных и поперечных суппортах закрепляются режущие инструменты для обработки сложных наружных поверхностей.

Специальные токарно-револьверные автоматы, которые оснащены компьютерной системой управления.

ЧПУ помимо отменного качества точения обеспечивает высокую производительность и скорость выполнения операций. Переналадка станка со сменой режущего инструмента выполняется автоматически, что значительно экономит время.)

Торцеподрезная-центровальная

Комплекс торцеподрезных центровальных операций по изготовлению валов включает центрование заготовок. К разметке центра и самому центрованию предъявляются высокие требования. От точности выполнения центровых отверстий зависит качество последующей обработки деталей, поскольку на их основании производится установка вала для точения.

Рабочие и вспомогательные цилиндры любых размеров обтачиваются в несколько этапов. Вначале

производится черновая (обдирочная) обработка, которая предусматривает припуски на диаметр и стороны по торцам. Затем выполняется чистовая обработка глухих цилиндров и цилиндров со сквозными отверстиями чистовыми резцами. Чистовое обтачивание позволяет достичь точности размеров и допустимой шероховатости поверхности детали.

Затем выполняется чистовая обработка глухих цилиндров и цилиндров со сквозными отверстиями чистовыми резцами. Чистовое обтачивание позволяет достичь точности размеров и допустимой шероховатости поверхности детали.

Подрезка торцов валов выполняется специальными подрезными, чистовыми или проходными резцами из твердых сплавов и быстрорежущих сталей. Небольшие торцы обрабатываются в один проход продольной подачей резца. Для подрезки торцов больших диаметров требуется несколько проходов резца с поперечной подачей. Уступы большой высоты подрезают ступенчато подрезными резцами, в то время как небольшие можно подрезать за один раз проходным упорным резцом или подрезным резцом в два приема.

Описание: Станки токарной группы представлены токарно-револьверными станками, на которых

выполняется обработка изделий сложных конфигураций, токарно-карусельными станками,

предназначенными для обработки крупногабаритных деталей. На токарных автоматах и полуавтоматах

работы ведутся несколькими режущими инструментами. Токарная обработка металлических заготовок на одношпиндельных фасонно-отрезных, токарно-револьверных, одношпиндельных продольного сечения, горизонтальных многошпиндельных автоматах выполняется в основном в условиях крупносерийного и массового производства.

Токарная обработка металлических заготовок на одношпиндельных фасонно-отрезных, токарно-револьверных, одношпиндельных продольного сечения, горизонтальных многошпиндельных автоматах выполняется в основном в условиях крупносерийного и массового производства.

Самыми передовыми и прогрессивными станками для выполнения токарных работ являются станки с

числовым программным управлением (ЧПУ), отличающиеся высокой точностью и производительностью. Еще один плюс таких станков – возможность выполнять широкий спектр операций (фрезерование, токарно-фрезерные работы, расточка, зенкерование, сверление и др.)

Области применения: один из основных видов механической обработки деталей. Наряду с фрезерной обработкой, они являются наиболее распространенными и востребованными способами

металлообработки заготовок, особенно в условиях крупносерийного и массового производства.

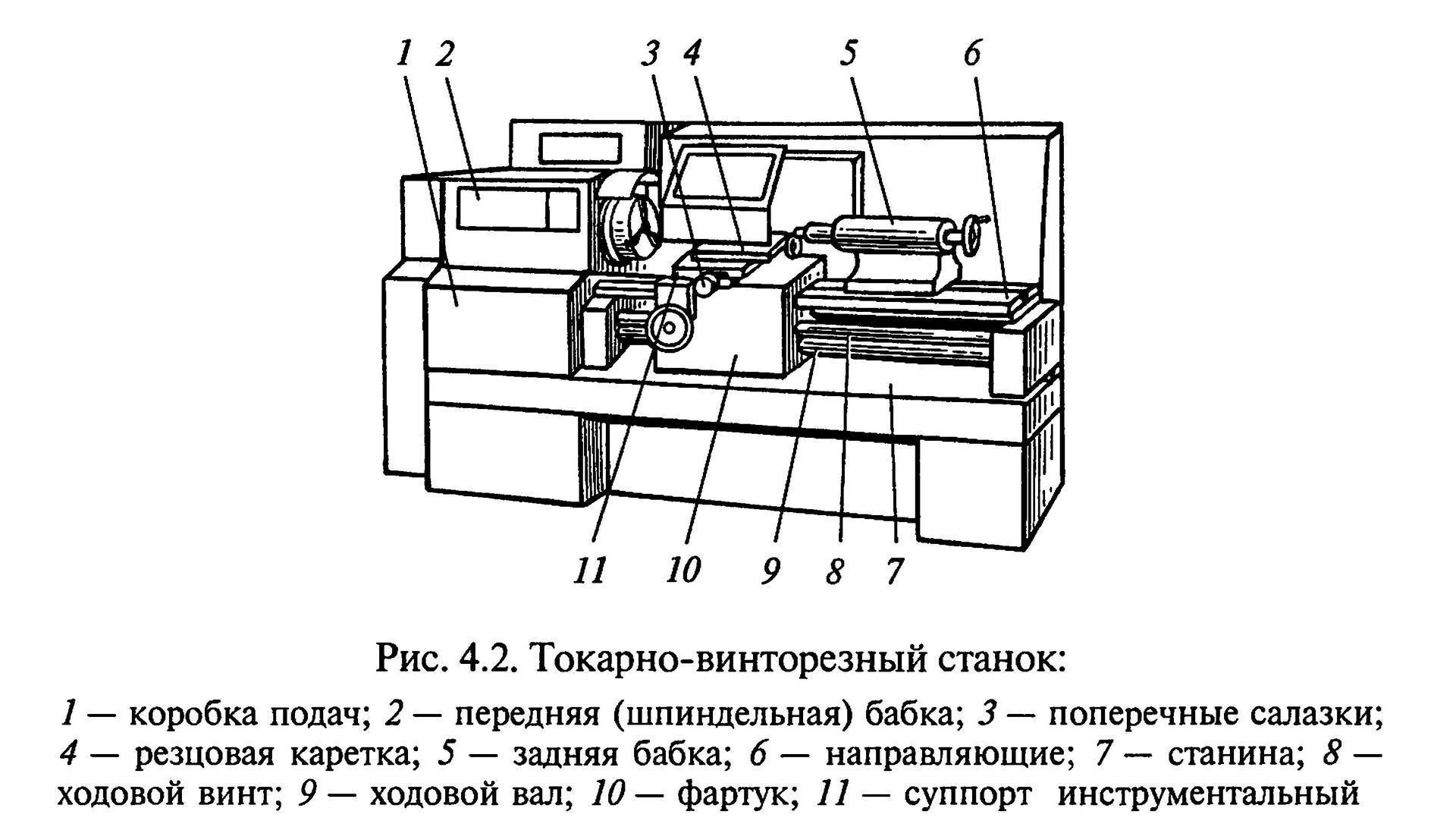

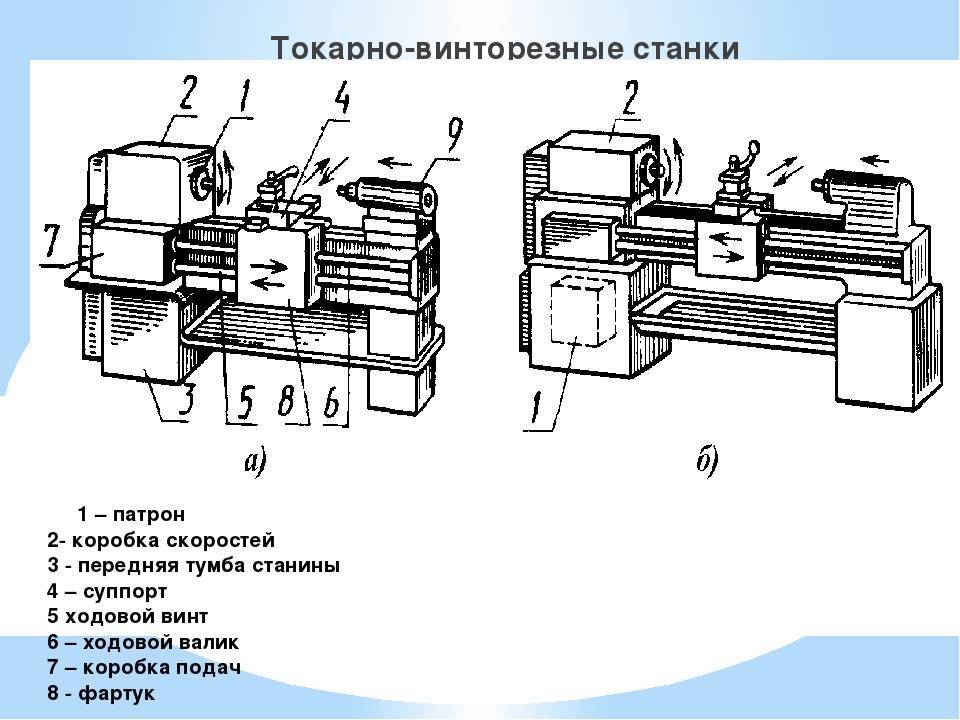

Устройство токарно винторезного станка

Токарно-винторезный станок имеет свое индивидуальное устройство. Основной корпус техники является неподвижным, а инструмент начинает свою работу, нажатием специальных головок. Деталь, которая получается в процессе обработки можно применять в таких операциях. Сейчас многие считают, что использование токарно- винторезного станка осуществляется не оптимально. Обработку материалов можно увеличить и проводить с большей эффективностью. Но элементом, получаемым производителями после работы, обычно довольны.

Основной корпус техники является неподвижным, а инструмент начинает свою работу, нажатием специальных головок. Деталь, которая получается в процессе обработки можно применять в таких операциях. Сейчас многие считают, что использование токарно- винторезного станка осуществляется не оптимально. Обработку материалов можно увеличить и проводить с большей эффективностью. Но элементом, получаемым производителями после работы, обычно довольны.

Основные конструктивные элементы

Принципиальные схемы токарного винторезного станка не существенно отличаются друг от друга. Практические все модели, входящие в эту группу, могут использоваться для проведения следующих операций:

- Развертывания отверстий.

- Выполнения операций по обтачиванию и растачиванию поверхностей. Токарно-винторезный станок имеет устройство, которое позволяет изменять как наружную, так и внутреннюю цилиндрическую поверхность. При этом тело вращения может быть коническим или фасонным.

- Рассматривая токарно-винторезные станки и их назначение следует уделить внимание возможности подрезки и обработки торцевых поверхностей.

- При установке соответствующей оснастки и режущего инструмента можно выполнять операции, связанные со сверлением и зенкированием.

- Многие токарно-винторезные станки имеют технические характеристики, позволяющие проводить нарезание резьбы на самых различных поверхностях.

Основные узлы токарно-винторезного станка

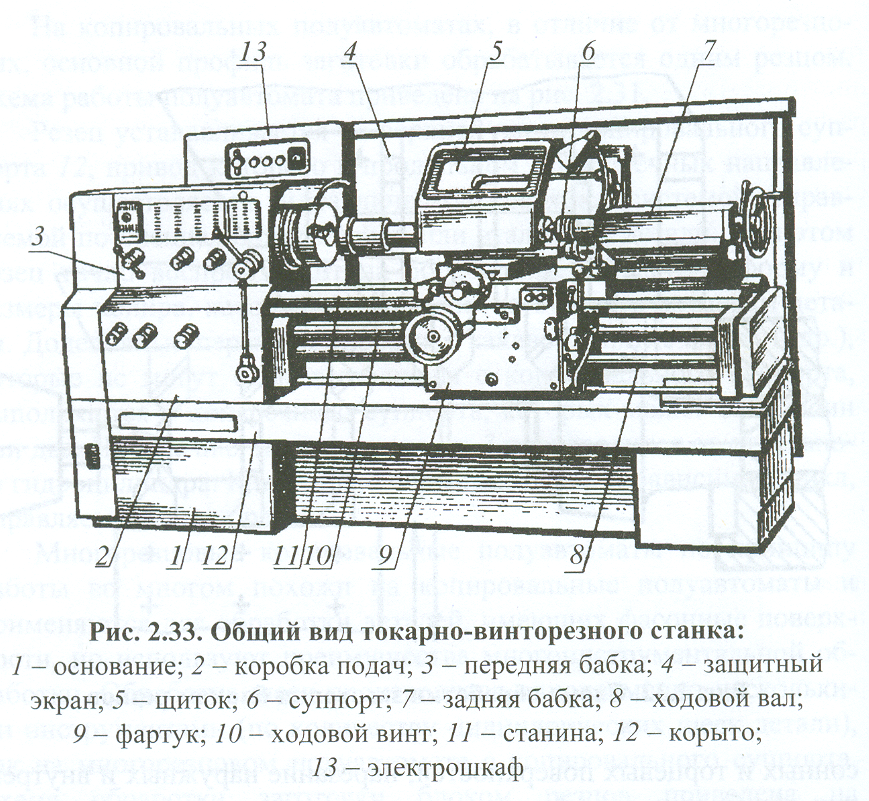

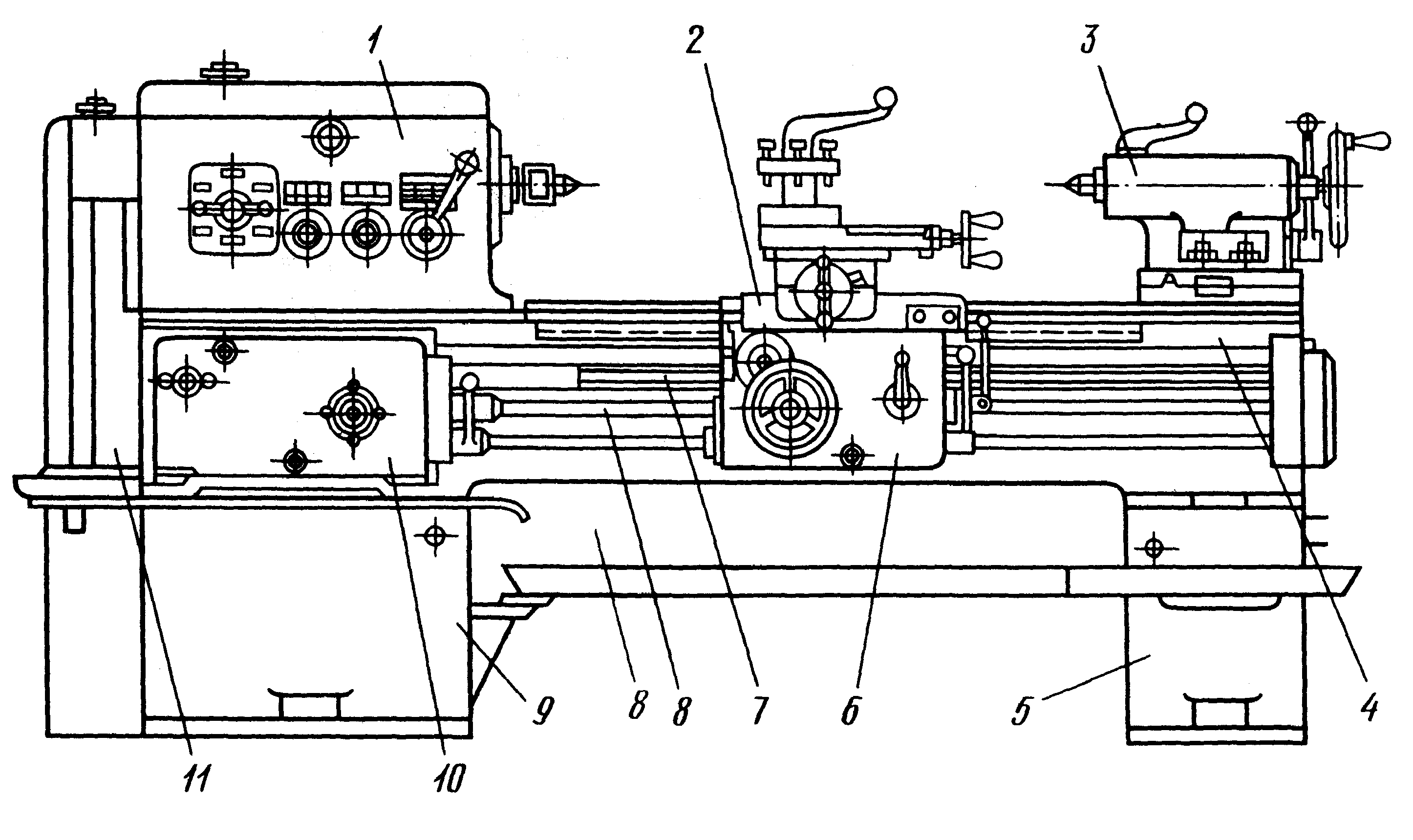

Токарно-винторезный станок может иметь описание с указанием того, для решения каких задач может проводится установка данного оборудования. Несмотря на отношение к одной группе, токарно-винторезные станки по металлу могут иметь различную конструкцию. Практически все модели имеют следующие конструктивные элементы:

- Передние и задние бабки, в которых помещают основные системы: коробку скоростей, подач и электроснабжения.

- Суппорт, предназначающийся для крепления режущего инструмента.

- Детали токарного-винторезного станка образуют систему передачи вращения от электрического двигателя, которую называют коробкой скоростей.

- Шпиндель.

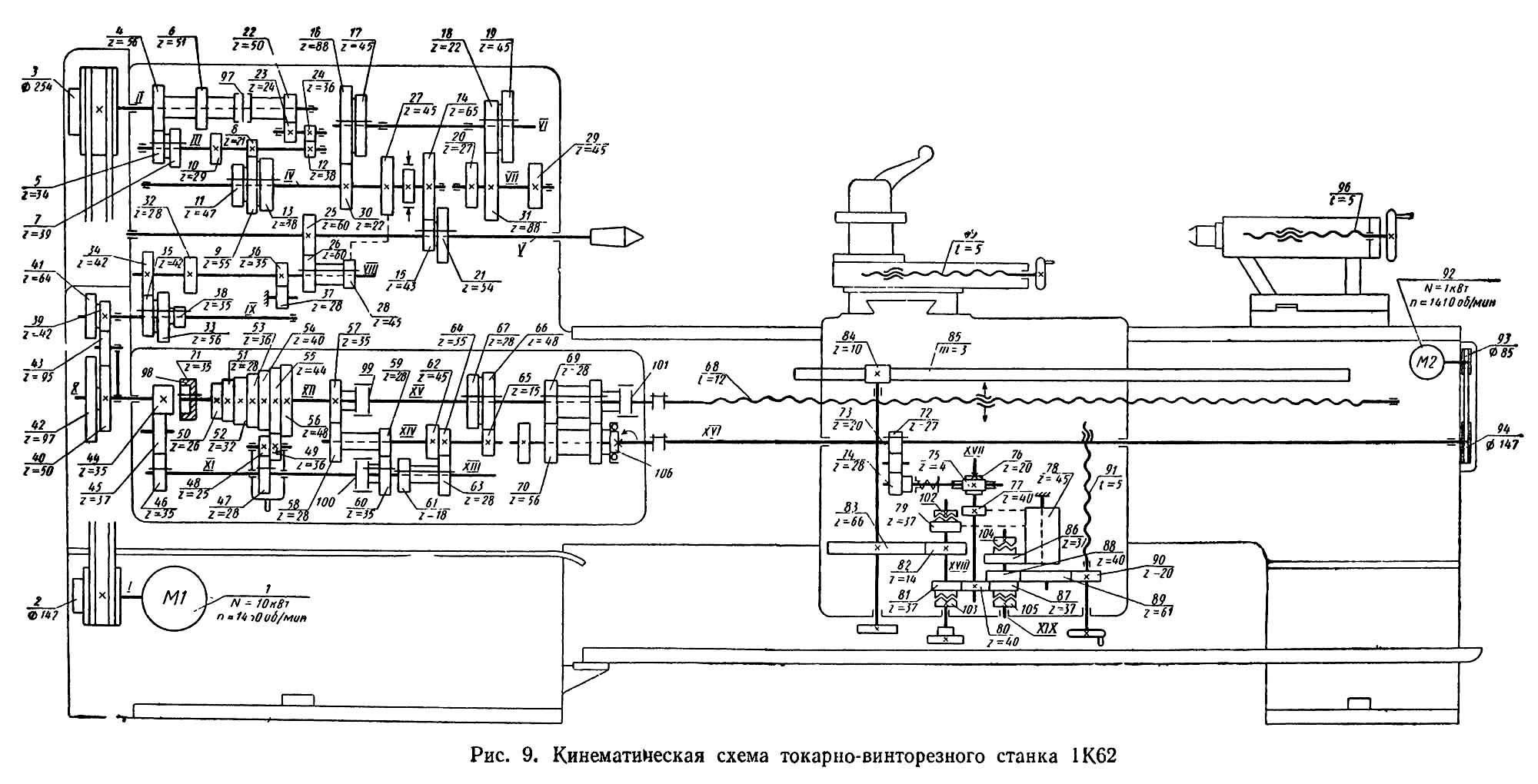

Кинематическая схема токарно-винторезного станка передает вращение шпинделю, в котором крепиться заготовка.

Кинематическая схема токарно-винторезного станка передает вращение шпинделю, в котором крепиться заготовка. - Несущая станина. Для того чтобы все узлы могли точно позиционироваться относительно друг друга, они крепятся жестко или подвижно, на станине. Данный элемент конструкции также предназначается для гашения вибрационной и иной нагрузки.

- Токарно-винторезный станок имеет область применения в сфере нарезания резьбы, предусматривает наличие сменных гитарных шестерен. Путем подбора сменных колес проводится настраивание наиболее подходящего режима резания.

- Электрический блок для управления оборудованием.

- Фартук. Эта конструкция позволяет защитить зону резания, предотвратить разброс стружки и СОЖ. Кроме этого фартук может иметь и дополнительную оснастку.

Рассматривая основные узлы токарно-винторезного станка следует учитывать, что он отличается наличием ходового винта, а также возможностью проведения операции нарезания резьбы.

Модели токарно-винторезных станков могут быть предназначены для проведения самых различных технологических процессов, но зачастую имеют схожую компоновку. При этом разница заключается в качестве сборки и размерах основных силовых агрегатов.

При этом разница заключается в качестве сборки и размерах основных силовых агрегатов.

Токарно-винторезный станок — оси

Токарно-винторезный станок оси – это достаточно новое оборудование. Но, тем не менее, он уже успел завоевать популярность у специалистов промышленной сферы. Токарный станок оси, иначе называемый ОЗУ, объединяет в себе черты обычных токарных инструментов с пинолем стиля оси.

На токарном станке данного типа принцип работы достаточно простой и понятный даже тем людям, которые никогда не сталкивались с промышленностью. В момент, когда оборудование стыкуется с заготовкой, которую нужно обработать, то он начинает скользить по её поверхности. И поэтому процесс обработки становится быстрым, легким, ну и качественным.

Технические характеристики

При выборе наиболее подходящей модели всегда рассматриваются технические характеристики. Они определяют особенности работы и возможность применения в той или ной ситуации.

Основные технические характеристики заносятся в описание. К ним можно отнести:

К ним можно отнести:

- Количество оборотов: минимальный и максимальный показатель. Основные технические характеристики определяют возможность обработки по заданным параметрам. Создавая чертеж технолог указывает то, при какой скорости вращения должно проходить резание.

- Класс точности. В чертеж заносятся данные о том, с какой точностью должна проводится обработка. В ГОСТ установлены нормы определения класса точности, по которым маркируется оборудование.

- Для того чтобы можно было регулировать показатель скорости вращения шпинделя устанавливается коробка передач. Установленные стандарты ГОСТ требуют указания в паспорте число передач.

- Деталь может иметь самые различные размеры, что определяет возможность установки.

- Вес и габаритные размеры.

- Величина подачи и максимального перемещения по оси.

Все технические характеристики можно узнать их паспортных данных и другой документации.

Общий вид токарно-винторезного станка

Обработка

— Как можно на токарном станке нарезать высокоточную резьбу с помощью менее точного ходового винта?

$\begingroup$

Меня интересует, как можно изготовить высокоточные резьбы из деталей с меньшей точностью.

Насколько я понимаю, на токарном станке можно нарезать резьбу следующим образом:

- Заготовка вращается каким-то двигателем с не обязательно фиксированной скоростью $\omega$

- Скорость подачи устанавливается пропорционально $\omega$ с помощью шестерен и ходового винта

Это показано на диаграмме ниже:

Ограничения точности

Кажется, что этот метод ограничивает точность обрабатываемой резьбы до точности ходового винта на токарном станке.

Я хотел бы знать, как можно обрабатывать резьбу с большей точностью , чем ходовой винт токарного станка.

Кажется, это возможно по разделу Изготовление точных винтов на этой странице, где написано, что:

Изготовить винт длиной в фут или даже ярд с погрешностью, не превышающей 1⁄1000-й дюйма, несложно. Профессор Уильям А. Роджерс из Гарвардской обсерватории изобрел процесс, в котором инструмент токарного станка во время нарезания винта перемещается, чтобы противодействовать ошибкам винта токарного станка.

Затем винт частично шлифуют, чтобы избавиться от локальных ошибок.

Вопрос

Подводя итог, мой вопрос:

Предположим, у вас есть токарный станок с необязательно точным ходовым винтом.

Как на этом токарном станке можно изготовить ходовой винт более высокой точности?

Или в качестве альтернативы: каким может быть метод, описанный «профессором Уильямом А. Роджерсом»?

- обработка

- резьба

$\endgroup$

6

$\begingroup$

Один объединяет несколько неточных измерений в одно более точное.

В случае этой нарезки винта упомянутый здесь метод может включать резку одной и той же детали разными частями неточных винтов, возможно, в обоих направлениях. Результатом является наложение всего удаления материала, обусловленного различными частями неточного шнека, и удаление части отходов машины, если это делается в обоих направлениях. Это приносит в жертву другие показатели, такие как форма выреза для высоты тона.

Аналогичный комбинированный подход может включать в себя гибкий (технически все гибко до определенной степени…) элемент передачи усилия. Например, если гайка была сделана из менее жесткого материала, но покрывает большее количество витков резьбы, по сути, это зависит от объединения большего количества витков для получения того же результата силы за виток. Естественно, «гибкий» также означает, что на него легче воздействовать (нежелательными) внешними силами, такими как рабочая часть, и поэтому он сможет резать значительно меньше за проход.

Другой вариант — два, которые дополняют друг друга. Хотя они сами по себе не соответствуют допуску, из-за особенностей производственных процессов отклонение одного имеет тенденцию сводить на нет отклонение другого. К сожалению, это не так просто для шага. Для чего-то, где износ инструмента является более важным фактором, новая часть инструмента может быть связана с изношенной частью инструмента для усреднения, чтобы добавить к эквиваленту среднего износа.

$\endgroup$

1

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Требуется, но никогда не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания и подтверждаете, что прочитали и поняли нашу политику конфиденциальности и кодекс поведения.

Глава 6: Потоки и многопоточность

Меню главы

- Благодарности

- Введение

- Глава 1: Средства измерения, компоновка и планирование работы

- Глава 2: Основные ручные инструменты

- Глава 3: Опиливание и распиловка

- Глава 4: Шлифование, развертывание, протяжка и притирка

- Глава 5: Сверла и буровые работы

- Глава 6: Резьба и резьба

- Глава 7: Токарные операции

- Глава 8: Фрезерные операции

- Глава 9: Методы крепления

- Глава 10: Почему сталь твердеет

- Глава 11: Безопасность и передовая производственная практика

- Глава 12: Другое ноу-хау магазина

- Приложение I: Заточка стальных токарных инструментов

- Приложение II: Таблица скоростей у поверхности и таблица выбора режущего инструмента

- Приложение III: Десятичные эквиваленты дробных, буквенных и метрических сверл

- Глоссарий

- Индекс

Глава 6

Глава 6

Нельзя планировать будущее исходя из прошлого.

—Edmund Burke

Введение

Резьба использовалась во времена Платона, около 500 г. до н.э., в прессах для винограда и оливок. Примерно сто лет спустя Архимеду приписывают изобретение водяного насоса на основе винта для орошения посевов и удаления воды из трюмов кораблей. Позже римляне использовали этот насос для осушения шахт. До тех пор, пока английский производитель инструментов Джесси Рамсден не разработал первый удовлетворительный токарно-винторезный станок в 1770 году, вся резьба нарезалась вручную. Это ограничивало большую часть резьбы большими деревянными для прессов и зажимов до 1800 года, когда Генри Модслей, талантливый машинист, изготовил большой токарно-винторезный станок.

Развитие паровых двигателей, поездов и станков создало спрос на резьбу в виде гаек, болтов и ходовых винтов. Но отсутствие стандартизации было большим препятствием для широкого использования резьбовых креплений, так как каждая мастерская имела свои конструкции креплений и они не были взаимозаменяемы.

Чтобы преодолеть эти проблемы, Джозеф Уитворт собрал образцы винтов из большого количества британских мастерских и в 1841 году предложил стандартизировать угол резьбы на уровне 55° и стандартизировать количество витков на дюйм для различных диаметров. Его предложения стали стандартной практикой в Великобритании в 1860-х годах.

В 1864 году Уильям Селлерс из Пенсильвании, инженер и производитель станков, независимо друг от друга предложил другой стандарт, основанный на резьбе 60°, и установил шаг резьбы для различных диаметров. Это было принято в качестве стандарта США и впоследствии превратилось в Американскую стандартную серию грубой обработки (NC) и серию Fine (NF). В континентальной Европе появилось несколько различных стандартов резьбы, но преобладали немецкие и французские стандарты, основанные на метрической системе и резьбе 60 °, и были установлены метрические резьбы.

Использование потоков

Каковы четыре важных применения потоков?

Резьба используется для:

- Приведения в действие других механических компонентов, таких как ходовые винты на токарных станках и закрылки на самолетах.

- Измерьте расстояние , как с микрометрической резьбой.

- Отрегулируйте и зафиксируйте длину , как с тягами и талрепами.

- Закрепите как с помощью гаек и болтов.

Части нити

Каковы основные части нити?

- Главный диаметр , внешний или наибольший диаметр.

- Малый диаметр , наименьший диаметр.

- Шаг , расстояние между соседними витками.

- Форма, профиль или форма резьбы.

См. рис. 6–1.

Рис. 6–1. Части нити.

Основа и характеристики резьб

Что лежит в основе нитей?

Винтовая резьба на самом деле представляет собой клинья, обернутые вокруг цилиндра, рис. 6–2.

Рис. 6–2. Резьба и образующий ее клин.

Каковы особенности резьбы?

Винтовая резьба имеет те же механические преимущества, что и клин, из которого она изготовлена. На рис. 6–2 показана клиновидная и винтовая резьба с механическим преимуществом около 7, т. е. отношением расстояния, на которое винт поворачивается вокруг цилиндра, к расстоянию, на которое винт перемещается по вертикали. Это механическое преимущество позволяет винтовым домкратам поднимать тяжелые грузы.

6–2 показана клиновидная и винтовая резьба с механическим преимуществом около 7, т. е. отношением расстояния, на которое винт поворачивается вокруг цилиндра, к расстоянию, на которое винт перемещается по вертикали. Это механическое преимущество позволяет винтовым домкратам поднимать тяжелые грузы.

Измерение и идентификация резьбы

Как измеряется резьба?

Вот несколько способов измерения резьбы:

- Используйте микрометр для резьбы, , как показано на рис. 6–3, который отличается от обычного микрометра тем, что имеет конусообразный шпиндель и ответную пятку. Они просто надеваются на резьбу и измеряют внешний диаметр (или большой диаметр) резьбы за вычетом глубины одной резьбы. Этот метод хорошо подходит для операций нарезания резьбы, потому что деталь не нужно снимать с токарного станка для измерения.

Рис. 6–3. Резьбовой микрометр (вверху) и положения его наковальни

и шпинделя, соответствующие нулевому положению (внизу).

- В трехпроводном методе , рис. 6–4, используется обычный микрометр, помещенный на три проволоки одинакового диаметра определенного диаметра для измеряемой резьбы. Ввод размеров резьбы в приведенную ниже формулу дает диаметр по проводам для полной глубины 60º американской национальной резьбы. Этот метод хорошо подходит для операций нарезания резьбы на токарном станке, поскольку его можно выполнять, пока работа остается на токарном станке. Вот формула:

Где: M = размер проволоки

D = большой диаметр резьбы

G = диаметр проволоки

P = шаг = 1/N

9 0004 N = количество витков на дюйм ( tpi)

Наибольший диаметр проволоки = G Наибольший = = 1,010 P

Лучший размер проволоки = G Best = = 0 .57735 P

Наименьший размер провода = G Наименьший = = 0,505 P

Примечание. G не должен быть больше или меньше размеров, указанных выше.

Можно использовать любой размер провода от самого большого до самого маленького.

Все провода должны быть одного размера.

Рис. 6–4. Трехпроводной метод.

- Метод треугольника резьбы , рис. 6–5, измеряет расстояние по паре стальных треугольников между корнями резьбы. Затем используется справочная таблица для определения глубины резьбы. Этот метод измерения также хорошо подходит для нарезания резьбы на токарном станке, когда работа остается на токарном станке. Треугольники неудобно использовать, их трудно расположить, и их следует избегать, если это вообще возможно.

Рис. 6–5. Метод треугольника нити.

- Резьбовые калибры-кольца и Калибры-пробки , как показано на рис. 6–6, являются серийными эталонными резьбовыми калибрами для наружной и внутренней резьбы. Они очень точны и часто используются в парах размеров Go и No-Go . Возможно, придется снять работу со станка, чтобы измерить наружную резьбу между центрами.

pdf

pdf