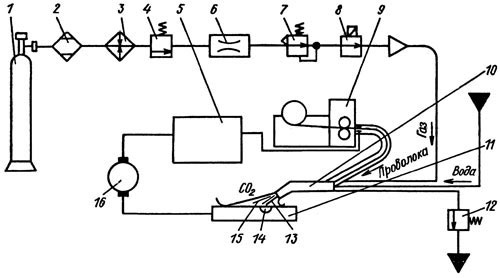

Схема технологического процесса хромирования: Технологический процесс — хромирование — Большая Энциклопедия Нефти и Газа, статья, страница 1

Содержание

Технологический процесс — хромирование — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Технологический процесс хромирования состоит из трех этапов: подготовки детали ( механическая обработка, изоляция мест, не подлежащих покрытию, монтаж детали на подвеску, обезжиривание и промывка, декопирование), собственно хромирования и обработки после покрытия.

[1]

Технологический процесс хромирования и железнения деталей состоит из подготовительных операций, осаждения металла и заключительных операций.

[2]

Технологический процесс хромирования состоит из операций подготовки поверхности, собственно хромирования и обработки защитного слоя после операции хромирования.

[3]

Технологический процесс хромирования состоит из трех этапов: подготовки детали ( механическая обработка, изоляция мест, не подлежащих покрытию, монтаж детали на подвеску, обезжиривание и промывка, декопирование), собственно хромирования и обработки после покрытия. Процесс осталивания имеет много общего с хромированием.

Процесс осталивания имеет много общего с хромированием.

[4]

Технологический процесс хромирования, как и других гальванических процессов, охватывает группу операций подготовки деталей, операцию нанесения покрытия и обработку покрытых деталей. Особенностью технологического процесса износостойкого хромирования является применение комплекса мероприятий для повышения равномерности покрытия, что обусловлено сравнительно большой толщиной слоя и низкой рассеивающей способностью электролитов для хромирования. Специальные мероприятия предусматриваются для уменьшения отрицательного влияния хромирования на стали, особенно высокопрочные.

[5]

Технологический процесс хромирования состоит из трех этапов: подготовки детали ( механическая обработка, изоляция мест, не подлежащих покрытию, монтаж детали на подвеску, обезжиривание и промывка, декапирование), собственно хромирования и обработки после покрытия.

[6]

Ниже приводится технологический процесс хромирования.

[7]

При выборе технологического процесса хромирования необходимо считаться с уловиями эксплуатации деталей. Если смазка трущихся поверхностей затруднена, а удельные нагрузки достаточно высоки, то следует применять покрытие пористым хромом.

[8]

Однако из-за сложности технологического процесса хромирования внедряется этот метод медленно. Он применяется главным образом для восстановления малогабаритных валов, так как увеличение габаритов деталей требует больших электрических ванн и расхода электролита.

[9]

Сообразно с назначением различаются и технологические процессы хромирования.

[10]

Сообразно с назначением различаются и технологические процессы хромирования.

[11]

Местное хромирование цилиндров двигателей осуществляется по схеме технологического процесса хромирования цилиндров, представленной выше. Исключение составляет операция шлифования перед хромированием, которая заменяется зачисткой поверхности наждачным полотном или местным шлифованием. Анод для местного хромирования имеет длину, соответствующую высоте хромируемой части цилиндра. Нижняя нехромируемая часть цилиндра отделяется от верхней текстолитовой перегородкой в виде диска с отверстиями для циркуляции электролита.

Анод для местного хромирования имеет длину, соответствующую высоте хромируемой части цилиндра. Нижняя нехромируемая часть цилиндра отделяется от верхней текстолитовой перегородкой в виде диска с отверстиями для циркуляции электролита.

[12]

Местное хромирование цилиндров двигателей осуществляется по приведенной схеме технологического процесса хромирования. Исключение составляет операция шлифования перед хромированием, которая заменяется зачисткой поверхности наждачным полотном или местным шлифованием.

[13]

Если хромированная деталь не может быть подвергаута высокотемпературному отпуску, то для наименьшего снижения усталостной прочности рекомендуется следующая схема технологического процесса хромирования: 1) дробеструйная обработка поверхности перед хромированием; 2) анодное декапирование в хромовом электролите при /) 0 60 а / дм2 и т 30 сек.

[14]

Бракованное или изношенное хромовое покрытие перед нанесением нового слоя хрома должно быть полностью удалено с детали. В качестве катодов применяют стальные пластины толщиной 2 — 3 мм. После снятия хрома детали вновь проходят все операции технологического процесса хромирования, начиная с промывки. Снять хром можно также в 5 — 20 % — ном растворе соляной кислоты.

В качестве катодов применяют стальные пластины толщиной 2 — 3 мм. После снятия хрома детали вновь проходят все операции технологического процесса хромирования, начиная с промывки. Снять хром можно также в 5 — 20 % — ном растворе соляной кислоты.

[15]

Страницы:

1

ТЕХНОЛОГИЯ ХРОМИРОВАНИЯ | Хромирование

ТЕХНОЛОГИЯ ХРОМИРОВАНИЯ

Хромирование уже давно доказало свою способность эффективно защищать металлическую поверхность от коррозии и придавать ей дополнительную твердость, продлевая тем самым срок службы изделий. С помощью такого покрытия можно не только упрочнить новые детали и инструменты, но и восстановить изношенные изделия. В машиностроении, инструментальном производстве и различных отраслях промышленности сегодня широко используются хромированные детали и приборы благодаря их антифрикционным свойствам, износоустойчивости, стойкости к влиянию агрессивных сред и высоких температур.

Хромовые покрытия пользуются большим спросом у автолюбителей, ведь детали авто с характерным декоративным блеском не просто выглядят безупречно, но и имеют дополнительную антикоррозионную защиту и прочность.

В производстве прожекторов, фар, отражателей и даже зеркал хромирование также находит свое применение. Да и современный интерьер не обходится без серебристых изделий с благородным синеватым оттенком: мебельная фурнитура, элементы декора, сантехнические приборы, бытовая техника и многое другое. Такая популярность вполне объяснима отличными декоративными свойствами хрома, прочностью и долговечностью покрытых им изделий.

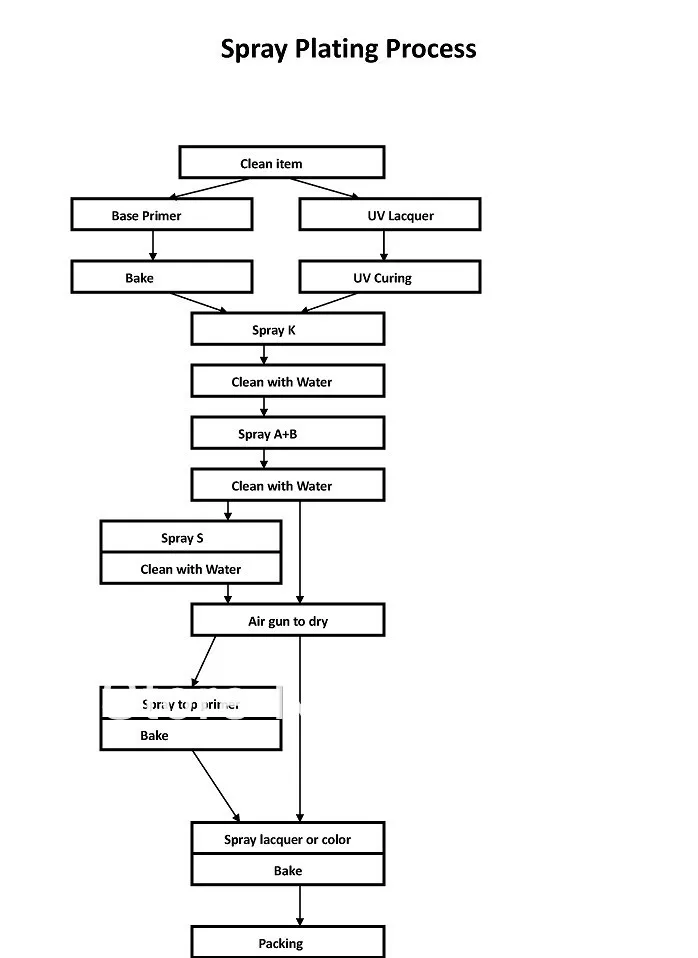

Процесс вакуумного электро-химического напыления хромированного покрытия включает в себя 3 этапа:

- подготовка поверхности для нанесения хромированного покрытия;

- нанесение 3-х слойного хромированного покрытия;

- нанесение защитного слоя хромированного покрытия.

Подготовка поверхности перед хромированием.

Подготовка поверхности перед хромированием включает в себя следующие операции: абразивная и пескоструйная обработка поверхности детали, подлежащей хромированию, обезжиривание (удаление масла, силикона, жиров с поверхности детали, подлежащей хромированию).

Эти операции обязательно присутствуют в тех. процессе иначе мы не смогли бы гарантировать качество хромированного покрытия и не могли дать гарантию на свои работы по хромированию.

Нанесение технологического слоя перед хромированием.

Технологический слой представляет собой полимерное покрытие, необходимое для лучшей адгезии хромированного покрытия с поверхностью детали. Мы даём гарантию на наше хромированное покрытие 1 год.

Нанесение хромированного покрытия.

Процесс нанесения хромированного покрытия протекает в вакуумной установке, специально разработанной для нанесения хромированного покрытия. Партия деталей и или деталь, подлежащие хромированию, размещаются на оснастке и помещаются в вакуумную установку. Также в установку помещается материал (донор), частицы которого будут осаждаться на поверхности детали. Установка герметично закрывается и начинается процесс вакуумирования, т.е. из установки для хромирования откачивается воздух и создаётся разряженное давление, необходимое для процесса хромирования. Далее начинается разогрев донора до раскалённого состояния и в определённый момент донор начинает испускать элементы (молекулы), которые осождаются на деталях. Тем самым создаётся хромированное декоративное покрытие с заданными свойствами.

Далее начинается разогрев донора до раскалённого состояния и в определённый момент донор начинает испускать элементы (молекулы), которые осождаются на деталях. Тем самым создаётся хромированное декоративное покрытие с заданными свойствами.

Нанесение защитного слоя хромированного покрытия.

Защитный слой необходим для защиты хромированного покрытия от механических повреждений и химического воздействия окружающей среды. При отработке технологии хромирования нами были произведены испытания готовых деталей в лаборатории АвтоВАЗа в условиях солевого тумана. Результаты испытаний показали, что наше хромированное покрытие удовлетворяет самым строгим требованиям по адгезии.

Уход за деталями с хромированным покрытием

В процессе ухода, за хромированными деталями необходимо стараться избегать накапливания и высыхания грязи. Следует регулярно проводить чистку без использования моющих средств, в составе которых есть аммиачные соединения, соль, а также ацетон.

По окончании мойки и чистки, изделие необходимо тщательно высушить, не допуская самостоятельного высыхания капель воды.

Кроме того, такие хромированные элементы автомобиля, как диски, нуждаются в периодической полировке для улучшения своего вида и состояния.

Хромирование любых материалов, в том числе и металлов, лучше доверить специалистам. Осуществить качественное нанесение защитного слоя в кустарных условиях практически невозможно.

TriChromeFinal.PDF

%PDF-1.6

%

3 0 объект

>

эндообъект

73 0 объект

>поток

2003-12-30T10:48:24ZTriChromeFinal.doc — Microsoft Word2010-04-27T10:29:13-04:002010-04-27T10:29:13-04:00application/pdf

Acrobat PDFWriter 4.05 для Windows NTuuid:42eed06b-ce4d-4df5-a9ae-2f943c5facbbuuid:7a2cf756-0f07-43ae-b853-3b27a28bd5e9

конечный поток

эндообъект

68 0 объект

>

эндообъект

5 0 объект

>

эндообъект

34 0 объект

>

эндообъект

57 0 объект

>

эндообъект

56 0 объект

>/ProcSet 2 0 R>>/Тип/Страница>>

эндообъект

60 0 объект

>/ProcSet[/PDF/Text]>>/Тип/Страница>>

эндообъект

72 0 объект

>поток

HVn7} Ge9vҤ/5Z(]Н\wH. %; ڧj»9]5l]UT,Vy

%; ڧj»9]5l]UT,Vy

yRT 5Lj,L

LUκ#ٻeb?ufg\p0MU [J8Fǯg_2X%qoVQa]̟8l(D=NwpMa3$ۓry L2\r CХĕfzfOxM!|lIGjFqX-|Ψ(2DXFlFhя hD=eJ3Ip8٩1zG5[ƙaIb̗mX8&~jtr,n ( +1%vN,e\e-

Основное руководство по хромированию – LEADRP

Хромирование детали обычно состоит из следующих этапов:

- Обезжиривание для удаления сильных загрязнений детали

- Ручная очистка детали для удаления всех остаточных следов грязи и поверхностных загрязнений

- Различные виды предварительной обработки зависят от подложки, чтобы обеспечить надлежащую адгезию.0004

- Поместите деталь в ванну для хромирования и дайте ей нагреться до температуры раствора.

- Подайте электростатический ток в течение времени, необходимого для достижения заданной толщины.

Типовой процесс хромирования

Хромирование доступно в двух типичных процессах: шестивалентное хромирование и трехвалентное хромирование.

Шестивалентный хром

Шестивалентный хром представляет собой традиционный вид процесса хромирования, который в основном используется для функциональных целей. Это самый токсичный хром и доказанный канцероген для человека. Токсичные отходы, образующиеся в ванне с шестивалентным хромом, являются опасными отходами и должны быть обработаны перед утилизацией.

Это самый токсичный хром и доказанный канцероген для человека. Токсичные отходы, образующиеся в ванне с шестивалентным хромом, являются опасными отходами и должны быть обработаны перед утилизацией.

Трехвалентный хром

Основным ингредиентом трехвалентного хромирования является сульфат или хлорид хрома. В определенных случаях применения и толщины трехвалентное хромирование может заменить шестивалентный хром.

Трехвалентный хром гораздо менее токсичен, чем шестивалентный хром. Это экологически выгодное решение по сравнению с традиционным процессом хромирования. Однако использование трехвалентного хрома и утилизация любых отходов также строго контролируются.

Этапы хромирования

Первым этапом хромирования является очистка и обезжиривание металлической заготовки или предмета. После того, как заготовка или объект были тщательно очищены от всех следов грязи, вы можете поместить их в контейнер с хромовым ангидридом. Затем контейнер получает электрический заряд, вызывающий химическую реакцию, в результате которой хром прилипает к заготовке или объекту. В некоторых случаях могут потребоваться дополнительные действия, такие как финишная обработка и полировка.

В некоторых случаях могут потребоваться дополнительные действия, такие как финишная обработка и полировка.

Назначение хромирования

Хромирование обычно используется в декоративных или инженерных целях. Что касается декоративных целей, то хромирование придает изделию гладкий и блестящий вид. В технических целях хромирование может придать поверхности металла очень высокую степень твердости. Эта высокая твердость может повысить износостойкость, обеспечить антизадирные свойства и улучшить коррозионную стойкость. Хромирование — это электролитический метод, используемый для таких материалов, как обычная сталь, нержавеющая сталь, алюминий и другие.

Типы хромирования

Хромирование бывает двух видов – декоративное хромирование и твердое хромирование. Давайте подробнее рассмотрим каждый.

Декоративное хромирование

Декоративное хромирование должно быть эстетичным и долговечным. Стандартный диапазон толщины декоративного хромирования составляет от 0,002 мм до 0,02 мм. Поскольку декоративный слой хрома очень тонкий, его долговечность уступает твердому хромированию.

Поскольку декоративный слой хрома очень тонкий, его долговечность уступает твердому хромированию.

Как правило, процесс декоративного хромирования начинается с гальванического никелирования, за которым следует хромирование. Медь иногда гальванизируется вместо никеля. Уровень никеля или меди обеспечивает гладкость, коррозионную стойкость и отражательную способность.

Преимущества декоративного хромирования

Улучшенный внешний вид: Декоративное хромирование создает гладкую и глянцевую поверхность, повышая визуальную привлекательность детали. Украшенное хромирование может повысить воспринимаемую ценность таких потребительских товаров, как кухонная утварь и оборудование. Кроме того, хромирование повышает привлекательность автомобилей и музыкальных инструментов.

Коррозионная стойкость: Декоративное хромирование защищает предметы от коррозии, вызванной химическими веществами или другими окислителями. Этот декоративный хромированный слой подходит для деталей автомобилей или других изделий, используемых вне помещений или во влажных условиях.

Простота очистки: Благодаря своей коррозионной стойкости декоративное хромированное покрытие легко очищается с помощью обычных бытовых моющих средств и химикатов. Гладкая декоративная хромированная поверхность также предотвращает скопление грязи и пыли и сохраняет свой блеск с течением времени.

Некоторая износостойкость: Декоративное хромирование повышает прочность изделия. Однако из-за своей тонкости он также подвержен повреждениям. Например, автомобильная авария может привести к тому, что декоративный хромированный слой на бампере разрушится, подвергая основной металл коррозии и ржавчине. Хромированная кухонная утварь может испортиться, когда со временем отслоится тонкий слой хрома.

Применение декоративного хромирования

Автозапчасти: Декоративное хромирование можно увидеть на многих автомобильных деталях, включая бамперы, отделку салона, пороги, дверные ручки и решетки. Нанесение декоративного хромирования повышает коррозионную стойкость этих деталей, предохраняя их от ржавчины под дождем или снегом. Декоративный хром также предлагает несколько вариантов отделки и полировки для повышения блеска и эстетической привлекательности.

Декоративный хром также предлагает несколько вариантов отделки и полировки для повышения блеска и эстетической привлекательности.

Инструменты: Нанесение декоративного хромирования повышает долговечность и износостойкость инструментов и метизов. Некоторые инструменты включают гаечные ключи, розетки, плоскогубцы и шестигранные ключи. Хромированные инструменты выдерживают сложные ситуации без повреждений.

Оборудование для инструментов: Некоторые инструменты, такие как гитары, кларнеты и т. д., иногда покрыты тонким декоративным хромовым покрытием для улучшения внешнего вида и долговечности. металлические кухонные принадлежности, такие как щипцы, ножи, шпатели, ложки и вилки. Хромированная кухонная утварь проста в уходе и обеспечивает долговечность при длительном использовании. Блестящая хромированная кухонная техника очень нравится как домашним поварам, так и шеф-поварам.

Твердое хромирование

Твердое хромирование, также известное как техническое хромирование или техническое хромирование, представляет собой чрезвычайно толстый слой хрома на инженерных деталях, обычно изготовленных из стали. Это процесс гальванического покрытия, при котором деталь погружают в раствор хромовой кислоты и наносят на поверхность слой хрома. Стандартная толщина твердого хрома составляет от 0,02 мм до 0,04 мм.

Это процесс гальванического покрытия, при котором деталь погружают в раствор хромовой кислоты и наносят на поверхность слой хрома. Стандартная толщина твердого хрома составляет от 0,02 мм до 0,04 мм.

Твердое хромирование продлевает срок службы деталей и обеспечивает превосходную коррозионную стойкость и износостойкость дорогих металлических предметов. Он также используется для предотвращения заклинивания деталей и повышения их долговечности. Еще одним выдающимся свойством твердого хромирования является его способность повышать химическую инертность, особенно стойкость к окислению.

Преимущества твердого хромирования

Превосходная твердость: Твердое хромирование тверже большинства промышленных абразивов и металлических покрытий. Он очень твердый, его твердость составляет от 65 до 69 HRC (также в зависимости от твердости основного металла). Твердое хромирование может выдерживать жесткие промышленные условия и высокие нагрузки.

Durable Толщина: Толстое твердое хромовое покрытие защищает компоненты машины от износа во время обычной эксплуатации или в агрессивных средах, например, при воздействии агрессивных химикатов.

Низкое трение: Твердое хромовое покрытие снижает трение при контакте с углеродом, металлами, графитом и полимерами. Твердое хромирование снижает трение и нагрев между компонентами оборудования при нанесении на движущиеся части.

Износостойкость: Благодаря высокой твердости и низкому трению твердое хромовое покрытие устойчиво к износу и истиранию даже при высоких механических контактных нагрузках. Твердые хромированные детали могут быть долговечными.

Стойкость к окислению: Твердое хромирование обеспечивает исключительную стойкость к окислению, что делает его незаменимым в химической, фармацевтической и пищевой промышленности.

Легкое повторное покрытие: Если твердое хромовое покрытие со временем повреждается или изнашивается, его можно легко удалить с помощью чистящих средств и заменить покрытие. Замена покрытия может быть повторена, чтобы значительно увеличить срок службы компонентов оборудования.

Применение твердого хромирования

Автомобильная промышленность: Твердое хромирование также используется в автомобильной промышленности, особенно для амортизаторов, цилиндров или других деталей, склонных к длительной работе в условиях высоких циклов. Твердое хромирование может удовлетворить требования к долговечности и смазывающей способности таких компонентов.

Аэрокосмическая промышленность: В аэрокосмической промышленности мы также можем увидеть компоненты с твердым хромированием, такие как шасси и алюминиевые головки поршней. Использование твердого хромового покрытия продлевает срок службы различных деталей, делает их устойчивыми к износу и гарантирует, что они не будут весить слишком много.

Шестерни: Свойства твердого хромового покрытия с низким коэффициентом трения обеспечивают защиту шестерен от износа и улучшенную смазку, повышая производительность и продлевая срок службы.

Наполнитель: Твердое хромирование является отличным наполнителем, гарантирующим, что некоторые изношенные детали вернутся к своим первоначальным размерам.

Разница между твердым хромированием и декоративным хромированием

Понимание различий между твердым и декоративным хромированием поможет вам выбрать подходящий метод для вашего проекта. Ниже я объясню их различия в трех аспектах — толщине, свойствах и применении.

Толщина

Основное различие между твердым хромированием и твердым декоративным покрытием заключается в толщине хромового покрытия на готовом изделии. Твердое хромирование толще декоративного хромирования. Декоративное хромирование в основном используется для эстетической привлекательности и в качестве защитного слоя. Твердое хромирование имеет несколько промышленных применений благодаря своей прочности, износостойкости, коррозионной стойкости и другим полезным свойствам.

Свойство

Твердое хромирование придает материалам повышенную твердость и прочность. Кроме того, он обеспечивает снижение трения, износостойкость и долговечность. С другой стороны, декоративное хромирование повышает визуальную привлекательность вашего компонента. Он также обладает определенной степенью износостойкости, хотя и не такой высокой, как твердое хромирование.

Он также обладает определенной степенью износостойкости, хотя и не такой высокой, как твердое хромирование.

Области применения

Хотя для декоративного хромирования и твердого хромирования используется один и тот же процесс производства хрома, их области применения различны. Твердое хромирование идеально подходит для промышленного применения и условий высоких нагрузок. С другой стороны, декоративное хромирование обеспечивает желаемый внешний вид и защиту многих потребительских товаров.

Как снять хромирование?

Как и другие виды обработки поверхности, хромовое покрытие со временем может повредиться или изнашиваться. Вот почему нам нужно знать, как удалить хромирование с пластмасс и металлов. Существует много способов удалить или снять слой хромового покрытия с подложки, например, с помощью специального оборудования и химических растворов.

Специализированное оборудование

Первый метод заключается в использовании различных специализированных машин для удаления хрома. Хотя этот метод является самым дорогим, он также и самый эффективный. Некоторые специализированные устройства включают абразивно-струйный аппарат и ультразвуковой очиститель.

Хотя этот метод является самым дорогим, он также и самый эффективный. Некоторые специализированные устройства включают абразивно-струйный аппарат и ультразвуковой очиститель.

Использование абразивоструйного аппарата

Абразивоструйная очистка – это абразивная обработка материалов с помощью распыления мелкозернистого порошка или мелких гранул. Абразивоструйный аппарат — это оборудование, которое помогает в абразивоструйной очистке. Такое оборудование часто можно приобрести в автомастерских и строительных фирмах. Долгосрочная абразивно-струйная обработка может удалить хромовое покрытие с объекта, но вам может потребоваться дополнительная обработка труднодоступных мест объекта.

При использовании абразивно-струйной очистки для удаления хрома необходимо учитывать несколько моментов:

- При струйной очистке хрома следует использовать абразив с довольно мелким зерном, чтобы не повредить основной металл.

- При удалении крошечных кусочков хрома абразивоструйным аппаратом образующиеся в воздухе пыль и осадок могут быть вредными.

Поэтому вы должны носить необходимое защитное снаряжение, такое как очки и маски.

Поэтому вы должны носить необходимое защитное снаряжение, такое как очки и маски.

Использование ультразвукового очистителя

Вы также можете использовать ультразвуковой очиститель для удаления хромированного покрытия. Ультразвуковые очистители используют высокочастотные звуковые волны для удаления грязи, копоти и других отложений с поверхностей. Они обычно используются для очистки деликатных электронных деталей или ювелирных изделий.

Ультразвуковые очистители удаляют хромовое покрытие, заставляя частицы хрома вибрировать с высокой частотой. Эта процедура отделяет хром от поверхности металла, в результате чего хром отслаивается. Кроме того, ограниченный размер может сделать ультразвуковой очиститель только для удаления хрома с относительно небольших материалов.

Химические растворы

Использование химических растворов является менее дорогим методом удаления хрома, чем специализированное оборудование. Но вы должны обращаться с химическими веществами с большой осторожностью из-за их токсичности. И не забудьте надеть защитную одежду и перчатки.

И не забудьте надеть защитную одежду и перчатки.

Использование соляной кислоты

Соляная кислота, также известная как соляная кислота, является сильной и агрессивной кислотой. Коррозионное свойство соляной кислоты полезно для удаления хрома из металлов. Для удаления хрома должно быть достаточно 30-40% раствора кислоты.

Ниже описан процесс удаления хрома с помощью соляной кислоты:

- Создайте 30-процентный раствор кислоты, смешав 1/3 части соляной кислоты и 1 часть воды в чане, предназначенном для химических смесей, например, в прочном пластиковом ведре. В качестве альтернативы можно приобрести предварительно смешанный раствор кислоты достаточной концентрации.

- Погрузите хромированный предмет в раствор до тех пор, пока хром не сойдет.

- После удаления хрома достаньте предмет из ведра и промойте его чистой водой с мылом. Оставьте сохнуть.

Использование гидроксида натрия

Гидроксид натрия, или щелочь, является едким и основным химическим веществом. Эффективный способ удаления хромового покрытия с металла. Но стоит отметить, что использование гидроксида натрия было бы крайне опасно, если основным металлом является алюминий. Потому что, когда гидроксид натрия смешивается с водой с образованием раствора, он может разъедать алюминий и выделять газообразный водород.

Эффективный способ удаления хромового покрытия с металла. Но стоит отметить, что использование гидроксида натрия было бы крайне опасно, если основным металлом является алюминий. Потому что, когда гидроксид натрия смешивается с водой с образованием раствора, он может разъедать алюминий и выделять газообразный водород.

Действуйте, как указано ниже:

- Смешайте в чане от 8 до 12 жидких унций (приблизительно от 227 до 355 мл) гидроксида натрия с 1 галлоном (3,785 л) воды. Обратите внимание на использование емкости из нейтрального материала, например, из прочного пластикового ведра.

- Тщательно погрузите хромированный предмет в раствор. Этот процесс может занять много времени, поэтому чаще проверяйте, не начал ли отслаиваться хром.

- После удаления хрома возьмите предмет из ведра. Затем очистите объект водой с мылом перед сушкой.

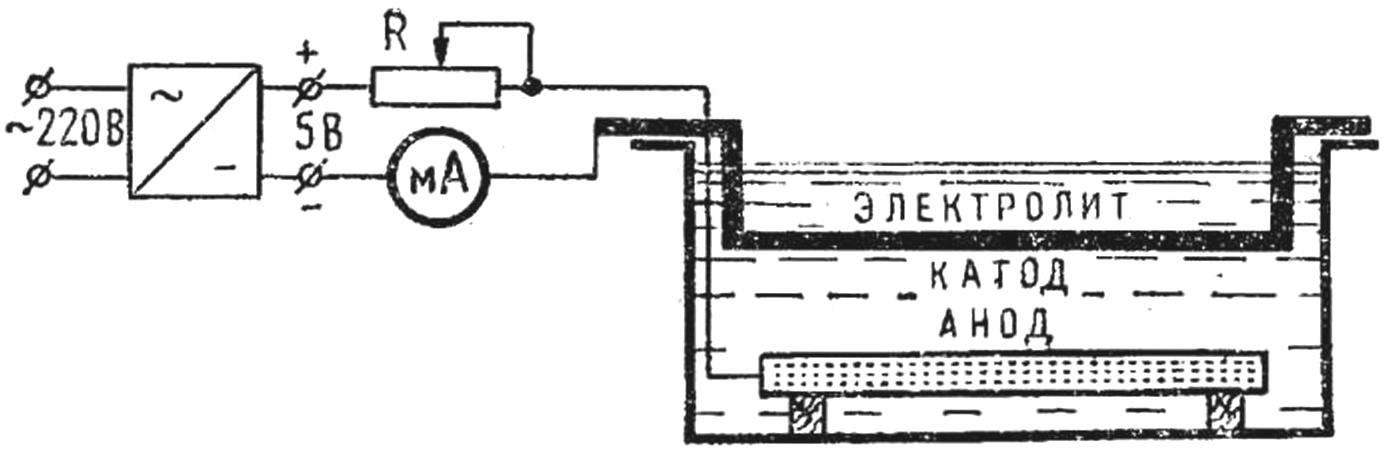

Выполнение обратного гальванопокрытия

При выполнении обратного гальванопокрытия используется ток под напряжением, серная кислота и хромовая кислота. Поэтому обратное гальванопокрытие опасно для снятия хромирования с использованием химических средств.

Поэтому обратное гальванопокрытие опасно для снятия хромирования с использованием химических средств.

Этот метод должен применяться только профессионалами, знакомыми с электричеством и химическими веществами. Выполнение обратного гальванического покрытия приведет к образованию токсичных и канцерогенных химических веществ. Кроме того, ток под напряжением представляет значительную опасность поражения электрическим током.

Ниже приведены этапы обратного гальванопокрытия:

- Хромовая и серная кислоты смешиваются с водой в соотношении 100:1 для получения раствора.

- Смесь нагревается. Для декоративного хрома поддерживайте температуру раствора в пределах 95 и 115 ℉. Твердый хром требует температуры от 120 до 150 ℉.

- Необходим для передачи отрицательного заряда от источника постоянного тока в раствор для хромирования по проводу.

- Присоедините положительный катод к предмету для зачистки и погрузите его в раствор. Вы можете успешно удалять положительно заряженный внешний хром с предметов.

Поэтому вы должны носить необходимое защитное снаряжение, такое как очки и маски.

Поэтому вы должны носить необходимое защитное снаряжение, такое как очки и маски.