Шлифование что такое: Шлифование | это… Что такое Шлифование?

Содержание

Виды шлифовки

Шлифовка – это технологическая операция, как правило, финишная, при которой часть материала удаляется с обрабатываемой поверхности. Такой вид обработки является высокопроизводительным и эффективным способом отделки поверхности при изготовлении деталей. Шлифовка придаёт поверхности требуемые характеристики по точности размеров, геометрии формы поверхности и её качеству. Слово шлифовка происходит от польского – «Szlifowac», что означает шлифовать, точить, полировать.

От того каким способом и какова будет форма обрабатываемой поверхности, шлифовка разделяется на виды:

- Круглое наружное

- Круглое внутреннее

- Безцентровое

- Плоское

- Профильное

- Резьбошлифование

- Зубошлифование

- Шлицешлифование

- Глубинное шлифование

- Совмещенное шлифование

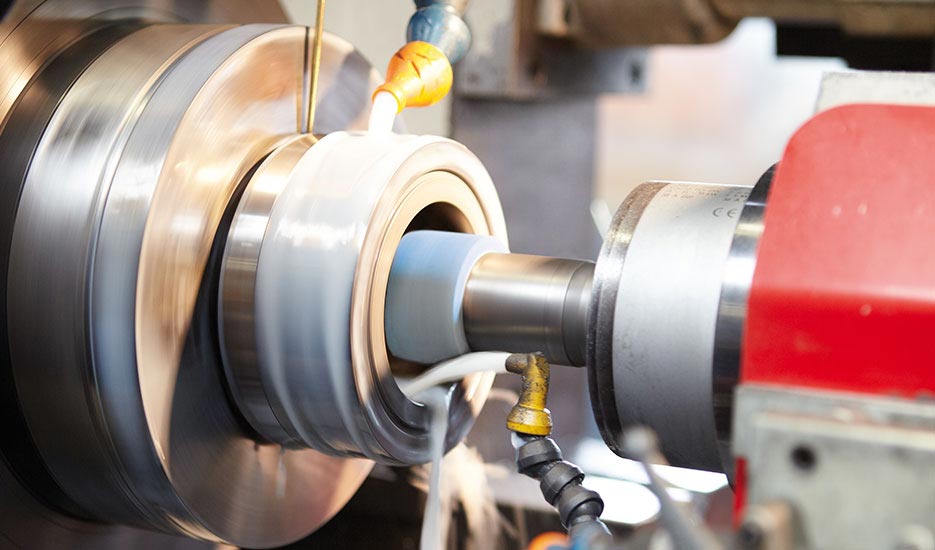

При круглом шлифовании осуществляется взаимное перемещение шлифовального круга и детали вдоль ее оси называемой продольной подачей, а так же задаётся перемещение поперечной оси для придания цилиндрическому или коническому изделию заданных геометрических диаметров и шероховатости поверхностей. Этим способом обработки пользуются при обработке валов, втулок, шпинделей, колен валов и прочих продуктов машиностроения.

Этим способом обработки пользуются при обработке валов, втулок, шпинделей, колен валов и прочих продуктов машиностроения.

Круглое внутреннее шлифование предназначено для работы с цилиндрическими или коническими поверхностями, расположенными под наружными частями, геометрических элементов деталей. При шлифовке на внутришлифовальных станках процесс обработки предусматривает обработку с продольной подачей, врезное шлифование с поперечной подачей, обработку с планетарным вектором движения, а так же осциллирующим движением круга. Примером использования внутреннего шлифования могут быть части внутренних поверхностей таких деталей как: цанговая оправка, цанга, шпиндель и др.

При бесцентровом шлифовании деталь не закрепляют в центрах или в патроне, а базируют по обрабатываемой или ранее обработанной поверхности. Деталь начинает вращаться от ведущего круга, скорость которого раз в 60 – 100 менее по сравнению со скорость основного шлифовального круга.

Шлифовка деталей из металла

Плоское шлифование осуществляется на рабочей поверхности основного стола или на электромагнитной плите в зависимости от обрабатываемого материала. Это могут быть: плитки параллельные, используемые при фрезеровании, плитки Иогансона предназначенные для контроля размеров и пр.

Шлифование поверхностей деталей, образующая которых является кривой или ломаной линией, называют профильным шлифованием. К примеру, кулачки распределительного вала имеют форму отличную от круга и поверхность их прошлифована на специальных станках.

Резьбошлифование – это обработка элементов резьбы с помощью специального абразивного инструмента. Такой вид обработки применяется с целью получения качественной поверхности специальных винтов. В частности такой метод используется при изготовлении винтов ШВП, для станков с ЧПУ.

Зубошлифоеание – вид обработки, применяемый в машиностроении который позволяет шлифовать зубчатые колеса из закаленных сталей с твердостью рабочих поверхностей HRC 48 – 60, которые выполняют с высокой точностью в зависимости от условий работы. Шлифование зубьев осуществляется на специальном оборудовании, как правило, с программным управлением.

Шлифование зубьев осуществляется на специальном оборудовании, как правило, с программным управлением.

Шлицешлифование – разновидность шлифования, производимого на специальных станках. Применяется такой способ для обработки валов со шлицевыми соединениями.

Глубинное шлифование является разновидностью обдирочного шлифования. Однако, в ряде случаев, глубинное шлифование по достигаемому качеству обрабатываемой поверхности может являться чистовым. Обработку проводят с большими глубинами (св. 5 мм), с малыми продольными подачами. Глубинное шлифование применяют для профильного шлифования, в том числе широкими кругами, для шлифования стружечных канавок на сверлах, гребенок, пазов; при шлифовании резьб, зубьев и червяков и деталей топливной аппаратуры и при алмазной обработке твердосплавных режущих инструментов.

Совмещенное шлифование – это обработка одновременно нескольких сегментов деталей на шлифовальном станке с одной технологической установки. В том случае, когда шейки детали расположены близко друг к другу, применяют широкие круги для одновременного охвата этих элементов выделываемой детали, а для обработки изделий, у которых эти места расположены на значительном расстоянии друг от друга, используются шлифование несколькими кругами одновременно расположенными на одном валу. Последний метод позволяет существенно повысить производительность и точность относительно взаиморасположения шлифуемых поверхностей.

В том случае, когда шейки детали расположены близко друг к другу, применяют широкие круги для одновременного охвата этих элементов выделываемой детали, а для обработки изделий, у которых эти места расположены на значительном расстоянии друг от друга, используются шлифование несколькими кругами одновременно расположенными на одном валу. Последний метод позволяет существенно повысить производительность и точность относительно взаиморасположения шлифуемых поверхностей.

Шлифование деталей алмазным инструментом

Шлифованием деталей называется процесс завершающей подготовки изделий посредством абразивных инструментов. Он проводится после предварительных черновых работ, закалки заготовок. Проработка элемента осуществляется с применением шлифовального круга с определенной зернистостью.

Такой метод позволяет удалить тонкий слой материала с поверхности изделия, тем самым создавая полностью готовый к дальнейшим процедурам компонент. Результатом работ становится получение гладкого покрытия детали. Правильно соблюденный принцип подготовки позволяет получить 1–2 мкм при наличии темноконстантных параметров в здании. С учетом общих характеристик показатели могут быть равны 10 мкм. Граница гладкости поверхности составляет примерно 1–0,32 мкм.

Правильно соблюденный принцип подготовки позволяет получить 1–2 мкм при наличии темноконстантных параметров в здании. С учетом общих характеристик показатели могут быть равны 10 мкм. Граница гладкости поверхности составляет примерно 1–0,32 мкм.

Правила и основы шлифования

Обработка деталей посредством шлифовального абразивного круга предусматривает преимущества и особенности в сравнении с похожими методами подготовки элементов.

Среди них можно отметить:

- Быстрота выполнения работ.

- Дополнительное нагревание детали в процессе трения абразивом (около 1000 ˚С).

- Коррекция верхнего слоя материала.

- Полноценная полировка элемента.

Поскольку происходит легкая деформация места шлифовки, обязательным требованием становится применение смазочно-охлаждающего раствора. Он уменьшает уровень деформировании, а также охлаждает материал. Шлифование абразивом является универсальным процессом, так как может справляться даже с сырьем высокого уровня твердости (до 70 HRC). Для обработки твердого сырья используется абразивный круг с более высоким показателем в сравнении с параметрами поверхности, поддающейся шлифовке.

Для обработки твердого сырья используется абразивный круг с более высоким показателем в сравнении с параметрами поверхности, поддающейся шлифовке.

Задачи шлифования

Необходимость абразивной обработки появляется, когда нужно достичь высоких показателей прилегания деталей. При этом важно достичь точности и оптимальной жесткости. Грамотно проведенное шлифование позволяет добиться необходимого типа посадки изделий: переходной, с зазором, с натягом.

Грамотно отшлифованная деталь обладает качественными внешними параметрами. Сразу после заточки элементы имеют не слишком аккуратный вид, на поверхности есть неровности, дефекты, царапины, рытвины. Она выглядит мутной, не блестит. После шлифовки изделие обладает чистым, отполированным внешним видом, устраняются мелкие неровности. В случае, когда необходимо достичь полировки изделия, прекрасно поможет шлифовка посредством мелкозернистого круга.

Способы обработки

Методы подготовки деталей вырабатываются с учетом уровня сложности, параметров поверхности. Простые работы выполнятся с цилиндрическими элементами по наружным и внутренним плоскостям детали. Более сложные мероприятия предусматриваются при необходимости шлифовки винтовых, эвольвентных компонентов.

Простые работы выполнятся с цилиндрическими элементами по наружным и внутренним плоскостям детали. Более сложные мероприятия предусматриваются при необходимости шлифовки винтовых, эвольвентных компонентов.

В условиях машиностроительных заводов применяется несколько методов обработки материала абразивом:

Круглая наружная; внутренняя.

Плоская.

Круглая наружная проработка

Процедура предусматривает шлифовку наружных слоев элементов посредством их круговых оборотов в патроне. Она предполагает подтипы:

- Продольная подача. Комплекс мероприятий, при которых заготовка вращается вокруг оси, обрабатывается посредством вращающегося круга, а также повторно-поступательного движения элемента или абразивного инструмента вдоль оси изделия. Двойной ход предусматривает подачу на определенную глубину проработки заготовки.

- Врезание. Применяется равный высоте шлифуемого компонента или больший абразивный круг. Шлифование производится в один подход.

- Бесцентровая обработка. Деталь закрепляется на опоре между подающим и рабочим абразивным материалом. Оба круга вращаются, шлифование происходит посредством продольной или круговой подачи элемента. Так обрабатываются, например, валы.

Круглая внутренняя проработка

Такого типа обработке поддаются детали цилиндрической, конической и подобных типов форм, которые исходят от прямого образующего компонента. Порядок проведения мероприятий сходен с правилами круглой наружной подготовки, описанными выше.

Предусматриваются подтипы:

- Продольная подача компонента.

- Бесцентровая проработка посредством врезания.

- Бесцентровая полировка с продольной подачей элемента.

- Врезание.

Плоская шлифовка заготовки

Обработка изделия реализуется посредством торца и периферией абразивного инструмента. Процесс шлифовки проводится с помощью резки, выдачи изделия, поперечной подачи на глубину обработки элемента, а также прямолинейным ходом элемента. Работы производятся на плоскошлифовальном станке, оснащенном поверхностью, предусматривающей возможность оборотного и обратно-поступательного воздействия.

Работы производятся на плоскошлифовальном станке, оснащенном поверхностью, предусматривающей возможность оборотного и обратно-поступательного воздействия.

Применяемое оборудование

Для проведения работ по шлифовке заготовок необходимы различные абразивные материалы, отличающиеся степенью твердости, структурой. В ним можно отнести, например, алмазы, наждачки, пемзу, кварц, корунд, гранат и прочее.

Основным параметром при подборе шлифующего инструмента становится зернистость. Показатель определяет чистоту обработки, уровень шлифовки/полировки детали. Важно обратить внимание на твердость. Этот фактор предусматривает способность зернистости сопротивляться взаимодействию с более твердым материалом. Уровень начинается от самых мягких (ВМ) к твердым материалам. На предприятиях в большинстве применяются шлифовальные круги, ленты, бруски. Инструменты устанавливаются и крепятся в станок, а по мере выработки поддаются замене или ремонту.

Смазочно-охлаждающий раствор

При шлифовке и резке деталь достаточно сильно нагревается. Для охлаждения, уменьшения трения и предотвращения сильной деформации, мягкого удаления отходов и стружки применяется специализированная жидкость (СОЖ). Она предусматривает различный состав, который варьируется в зависимости от параметров раствора.

Для охлаждения, уменьшения трения и предотвращения сильной деформации, мягкого удаления отходов и стружки применяется специализированная жидкость (СОЖ). Она предусматривает различный состав, который варьируется в зависимости от параметров раствора.

СОЖ бывает:

- Эмульсия. Предусматривает наличие небольшого объема присадок в составе, за счет которых обеспечивается смазка деталей.

- Масло. Обладает высоким смазывающим эффектом, более плотное в сравнении с эмульсией.

Раствор в процессе работы устраняет пыль, стружку, мелкий абразив, что обеспечивает улучшение качества шлифования элемента. Он не должен предполагать всевозможных ядовитых веществ, которые могут быть опасны для человека, работника. Кроме того, СОЖ не содержит компонентов, пагубно воздействующих на металл, краску. Объем применяемого раствора зависит от площади поверхности обработки детали, шлифовального круга, твердости изделия. Если параметры равны высоким значениям, тогда жидкость подается в равном цифре количестве.

СОЖ покрывает абразив по всей высоте. На 10 мм изделия необходимо 5–9 литров раствора. Правильное применение эмульсии на производстве помогает сохранить оборудование, продлить эксплуатацию шлифовальных кругов, механических станков, снизить уровень шероховатости поверхностей, улучшить производительность.

Правила техники безопасности при работе по шлифовке деталей

Условия, которые следует соблюдать по ТБ:

- Обеспечить отсутствие подвесных конструкций и аппаратов над местом проведения работ.

- Аппарат должен быть в исправном, функционирующем состоянии.

- Станок устанавливается на специализированный фундамент, платформу.

- Между станками организуется свободный проход.

- Для различных типов передач предусматривается наличие специальных ограждений.

- Пылеобразующее оборудование располагается в хорошо вентилируемом отдельном от производства помещении.

Важным требованием становится правильное хранение и применение абразивных инструментов. Перед работой они проходят осмотр, испытание на прочность и готовность к эксплуатации, хранение проводится в специальном отведенном месте, при установке на станок нужно обеспечить надежную, правильную фиксацию детали.

Перед работой они проходят осмотр, испытание на прочность и готовность к эксплуатации, хранение проводится в специальном отведенном месте, при установке на станок нужно обеспечить надежную, правильную фиксацию детали.

Соблюдение правил техники безопасности позволяет устранить риски, оптимизировать и ускорить рабочий процесс, повысить производительность.

Grind Определение и значение | YourDictionary

шлифовать, шлифовать, шлифовать

глагол

шлифовать, шлифовать, шлифовать

Раздробить на кусочки или мелкие частицы между двумя твердыми поверхностями; измельчать.

Новый мир Вебстера

Быть способным быть измельченным; пройти шлифовку.

Webster’s New World

Для измельчения на мелкие кусочки или мелкие частицы с помощью острых металлических лезвий.

До шлифовать кофейные зерна.

Webster’s New World

Для заточки, придания формы или сглаживания трением.

Новый мир Уэбстера

Жестко обрушиться; раздавить.

American Heritage

Synonyms:

- Synonyms:

- annoy

- harass

- persecute

- moil

- dig

- drudge

- travail

- toil

- labour

- labor

- craunch

- cranch

- crunch

- grate

- comminute

Antonyms:

- Antonyms:

- liberate

- free

- solidify

- mold

- organize

Advertisement

noun

grinds

The акт или операция шлифования.

Новый мир Вебстера

Степень измельчения чего-либо, измельченного в частицы.

Новый мир Вебстера

Хруст или скрежет.

American Heritage

Определенный сорт или степень измельчения кофейных зерен.

Капельное измельчение.

Американское наследие

Долгая, трудная, утомительная работа или учеба; тяжелая работа.

New World World

Синонимы:

- Синонимы:

- DWEEB

- WONK

- NERD

- SWOT

- SWOT

- .0041

- drudgery

- pulverisation

- pulverization

- mill

- hard worker

- crammer

- toiler

- labor

- toil

Antonyms:

- Antonyms:

- unemployment

Advertisement

grind it out

- Прилагать постоянные усилия, чтобы сделать что-то трудное; упорно работать над чем-л.

Американское наследие

Glind Out

- для производства устойчивым или трудоемким, часто скучным, усилие

Новый мир Webster

. Мир

Другие формы слова шлифовать

Существительное

Единственное число:

молоть

Множественное число:

молоть

Идиомы, фразовые глаголы, относящиеся к шлифованию

- перемалывать

- перемалывать

- перемалывать до полной остановки

Происхождение гринд

Из среднеанглийского гринден , из древнеанглийского гриндан , (родственное голландскому грин («гравий, галька»), из протогерманского * grindaną , из протоиндоевропейского * ghrendh- («дробление»).

От

ВикисловарьСреднеанглийский гринден из древнеанглийского гриндан ghrendh- в индоевропейских корнях

От

Словарь английского языка American Heritage, 5-е издание

Реклама

Статьи по теме

Измельчение также упоминается в

- удаление

- крейз

- измельчение

- премоляр

- измельчение

- измельчение

- пестик

- дробилка

- мельница 1

- порошок

- вилочная мельница

- зернистость

Найдите похожие слова

Найдите похожие слова на размолоть с помощью кнопок

ниже.

Реклама

Слова рядом со словом Grind в словаре

- гримсир

- грязный

- ухмылка

- ухмылка-и-бери-это

- гринч

- гринчи

- шлифовка

- шлифовка

- шлифовка

- шлифовка червячная

- шлифовка

- шлифовка

процесс, как он работает, а также распространенные виды помола.

Что такое процесс измельчения?

Шлифование — это тип процесса чистовой обработки при механической обработке с меньшей механической обработкой и высокой точностью. Он широко используется в машиностроении. Детали из термообработанной и закаленной углеродистой инструментальной стали, а также детали из науглероженной и закаленной стали часто имеют большое количество регулярно расположенных шлифовальных трещин на поверхности, которая в основном перпендикулярна направлению шлифования. Это влияет не только на внешний вид деталей, но и напрямую влияет на их качество.

Как работает процесс измельчения?

Относится к процессу резки поверхности заготовки с помощью высокоскоростного вращающегося шлифовального круга и других абразивных инструментов. Шлифование применяют для обработки внутренних и наружных цилиндрических, конических и плоских поверхностей различных заготовок, а также поверхностей специальной и сложной формы (резьбы, зубчатые колеса, шлицы).

Благодаря высокой твердости абразивных зерен и самозатачиванию абразивного инструмента шлифованием можно обрабатывать различные материалы, в том числе закаленные стали, высокопрочные легированные стали, твердые сплавы, стекло, керамику, мрамор и др. высокотвердые металлы и неметаллические материалы. Скорость шлифования относится к линейной скорости шлифовального круга, которая обычно составляет 30~35 м/с, и называется высокоскоростной шлифовкой, когда она превышает 45 м/с. Шлифование обычно используется для получистовой и чистовой обработки, а точность может достигать IT8~5 или даже выше. Шероховатость поверхности обычно шлифуется до Ra1,25-0,16 мкм, прецизионное шлифование до Ra0,16-0,04 мкм, сверхточное шлифование до Ra0,04-0,01 мкм и зеркальное шлифование до Ra0,01 мкм. Удельная мощность шлифования (или удельные энергозатраты, т. е. энергия, затрачиваемая на резание материала заготовки в единице объема) больше, чем у общего резания, а скорость съема металла меньше, чем у общего резания. Поэтому перед шлифовкой заготовку обычно удаляют другими методами резки, чтобы удалить большую часть припуска на механическую обработку, оставляя только 0,1–1 мм или меньше припуска на шлифование. С развитием высокопроизводительного шлифования, такого как глубинное шлифование и высокоскоростное шлифование, детали можно шлифовать непосредственно из заготовок. Его также можно использовать для черновой обработки шлифованием, например, для удаления желоба и стояка литья, заусенцев поковок и корки стальных слитков.

Поэтому перед шлифовкой заготовку обычно удаляют другими методами резки, чтобы удалить большую часть припуска на механическую обработку, оставляя только 0,1–1 мм или меньше припуска на шлифование. С развитием высокопроизводительного шлифования, такого как глубинное шлифование и высокоскоростное шлифование, детали можно шлифовать непосредственно из заготовок. Его также можно использовать для черновой обработки шлифованием, например, для удаления желоба и стояка литья, заусенцев поковок и корки стальных слитков.

Различные способы измельчения

1) Круглое шлифование

В основном выполняется на круглом шлифовальном станке для шлифования внешнего цилиндра, внешнего конуса и торца заплечика вала заготовки вала. Во время шлифования заготовка вращается с небольшой скоростью. Если заготовка перемещается продольно и возвратно-поступательно одновременно, а шлифовальный круг после каждого одинарного или двойного хода продольного перемещения осуществляет поперечную подачу заготовки, то такой способ шлифования называется продольным. Если ширина шлифовального круга больше длины шлифованной поверхности, заготовка не будет двигаться в продольном направлении в процессе шлифования, а шлифовальный круг будет непрерывно перемещаться в поперечном направлении относительно заготовки, что называется врезным шлифованием. Как правило, эффективность врезного шлифования выше, чем у продольного шлифования. Если шлифовальный круг обрезается до формованной поверхности, для обработки формованной наружной поверхности можно использовать метод врезного шлифования.

Если ширина шлифовального круга больше длины шлифованной поверхности, заготовка не будет двигаться в продольном направлении в процессе шлифования, а шлифовальный круг будет непрерывно перемещаться в поперечном направлении относительно заготовки, что называется врезным шлифованием. Как правило, эффективность врезного шлифования выше, чем у продольного шлифования. Если шлифовальный круг обрезается до формованной поверхности, для обработки формованной наружной поверхности можно использовать метод врезного шлифования.

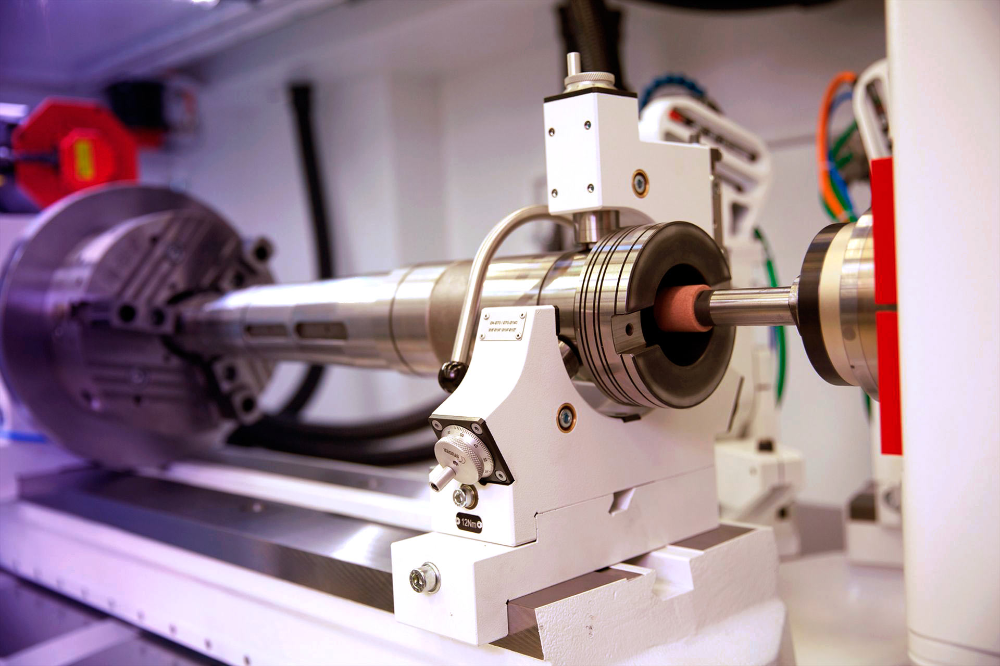

2) Внутреннее шлифование

В основном используется для шлифования цилиндрических отверстий, конических отверстий и торцевых поверхностей отверстий заготовок на внутришлифовальном станке, универсальном круглошлифовальном станке и координатно-шлифовальном станке. Как правило, применяется метод продольного шлифования. При шлифовании сформированной внутренней поверхности может применяться метод врезного шлифования. При шлифовании внутреннего отверстия на координатно-шлифовальном станке заготовка закрепляется на верстаке, а шлифовальный круг вращается с высокой скоростью, а также совершает планетарное движение вокруг центральной линии шлифовального отверстия. При внутреннем шлифовании скорость шлифования обычно меньше 30 м/с из-за малого диаметра шлифовального круга.

При внутреннем шлифовании скорость шлифования обычно меньше 30 м/с из-за малого диаметра шлифовального круга.

3) Плоское шлифование

В основном используется для шлифования плоскостей и канавок на плоскошлифовальном станке. Существует два вида плоского шлифования: периферийное шлифование относится к шлифованию цилиндрической поверхностью шлифовального круга. Как правило, используется плоскошлифовальный станок с горизонтальным шпинделем. Если используется фасонный шлифовальный круг, можно также обрабатывать различные фасонные поверхности; Торцевое шлифование шлифовальным кругом называется торцевым шлифованием, и обычно используется вертикальный плоскошлифовальный станок.

4) Бесцентровое шлифование

Обычно выполняется на бесцентровом шлифовальном станке для шлифования внешней окружности заготовки. Во время шлифования заготовка не центрируется и не поддерживается центром, а помещается между шлифовальным кругом и направляющим кругом, поддерживается опорной плитой под ним и приводится во вращение направляющим колесом. Когда ось направляющего колеса и ось шлифовального круга отрегулированы на угол наклона 1°-6°, заготовка может автоматически подавать вдоль оси при вращении, что называется сквозным шлифованием. Шлифование можно использовать только для шлифования цилиндрических поверхностей. При использовании реза при бесцентровом шлифовании ось направляющего круга и ось шлифовального круга должны быть отрегулированы так, чтобы они были параллельны друг другу, чтобы заготовка опиралась на опорную плиту без осевого перемещения, а шлифовальный круг непрерывно перемещался в поперечном направлении. относительно направляющего колеса. Резка в бесцентровом шлифовании может обрабатывать сформированную поверхность. Бесцентровое шлифование также можно использовать для внутреннего шлифования. Во время обработки внешний круг заготовки опирается на ролик или опорный блок для центрирования, а эксцентриковое электромагнитное кольцо притяжения используется для приведения заготовки во вращение. Шлифовальный круг входит в отверстие для шлифования.

Когда ось направляющего колеса и ось шлифовального круга отрегулированы на угол наклона 1°-6°, заготовка может автоматически подавать вдоль оси при вращении, что называется сквозным шлифованием. Шлифование можно использовать только для шлифования цилиндрических поверхностей. При использовании реза при бесцентровом шлифовании ось направляющего круга и ось шлифовального круга должны быть отрегулированы так, чтобы они были параллельны друг другу, чтобы заготовка опиралась на опорную плиту без осевого перемещения, а шлифовальный круг непрерывно перемещался в поперечном направлении. относительно направляющего колеса. Резка в бесцентровом шлифовании может обрабатывать сформированную поверхность. Бесцентровое шлифование также можно использовать для внутреннего шлифования. Во время обработки внешний круг заготовки опирается на ролик или опорный блок для центрирования, а эксцентриковое электромагнитное кольцо притяжения используется для приведения заготовки во вращение. Шлифовальный круг входит в отверстие для шлифования.