Шлифовка направляющих токарных станков: Шлифовка станин

Содержание

Шлифовка станин без демонтажа — Ремонт и сервис — СЕРВИС

Обработка направляющих с помощью переносных приспособлений

Обработка направляющих с помощью переносных приспособлений. При этом способе направляющие станков можно обрабатывать строганием, фрезерованием, шлифованием и протягиванием. Широкое распространение получил метод шлифования станин.

Переносные приспособления применяют обычно для обработки направляющих тяжелых станков, имеющих большую длину, которые нельзя обработать на имеющемся оборудовании.

Обработка направляющих станин токарного станка. При ремонте станин токарных станков наиболее распространенных типов базой для перемещения приспособлений в большинстве случаев служат направляющие задней бабки ремонтируемого стенка.

При значительном износе направляющих задней бабки они не могут служить базой. В этих случаях (сравнительно редких) вместо подушки задней бабки в качестве основания для приспособления используют плиту, перемещающуюся по вершинам призматических направляющих станин (рис. 1). При этом предварительно по линейке производится шабрение вершин призм 1 и боковых плоскостей 2.

1). При этом предварительно по линейке производится шабрение вершин призм 1 и боковых плоскостей 2.

Крупные токарные и револьверные станки часто имеют плоские направляющие, общие для салазок суппорта и задней бабки (револьверной головки). Для обработки таких направляющих с помощью переносных приспособлений приходится прибегать к созданию искусственных оперативных баз, по которым перемещают основание под приспособление. Иногда в качестве таких баз выбирают узкие полосы на самих направляющих, которые отшабривают вручную.

Обработка направляющих станин расточных, продольно-строгальных и других станков. При исправлении станин станков, относящихся к 3-й группе, за базы принимают плоскости 1 и 2 (рис. 2). В отдельных случаях, когда из-за большого износа основных направляющих в результате опускания стола подверглись износу также и поверхности 1, в качестве базы можно использовать поверхности 3.

На рис. 3 показано применение промежуточных элементов (установочных плит) для приспособлений при обработке направляющих станин разной конструкции. При проектировании установочной плиты приспособления не всегда следует стремиться к ее универсальности. Часто выгоднее изготовить простую плиту, специально предназначенную для данного станка, чем приспосабливать имеющуюся плиту другого назначения. Рабочие аппараты (строгальный, шлифовальный) крепят на плите так, чтобы было удобно обработать большую часть станины. Однако участок станины, закрываемый плитой, остается необработанным. Поэтому, когда станина исправлена, переставляют рабочий аппарат на другой край плиты и шлифуют оставшийся необработанным участок станины. Пружинный упор для переключения возвратно-поступательного движения также переносят и укрепляют на станине в соответствующем месте.

3 показано применение промежуточных элементов (установочных плит) для приспособлений при обработке направляющих станин разной конструкции. При проектировании установочной плиты приспособления не всегда следует стремиться к ее универсальности. Часто выгоднее изготовить простую плиту, специально предназначенную для данного станка, чем приспосабливать имеющуюся плиту другого назначения. Рабочие аппараты (строгальный, шлифовальный) крепят на плите так, чтобы было удобно обработать большую часть станины. Однако участок станины, закрываемый плитой, остается необработанным. Поэтому, когда станина исправлена, переставляют рабочий аппарат на другой край плиты и шлифуют оставшийся необработанным участок станины. Пружинный упор для переключения возвратно-поступательного движения также переносят и укрепляют на станине в соответствующем месте.

Рис. 1. Поверхности направляющих токарного станка, используемые как база при обработке рабочих поверхностей с помощью переносного приспособления

Рис. 2. Поверхности, принимаемые за базы при исправлении направляющих станин 3-й группы: а — у станин расточного станка; б, в, д — у станин продольно-строгальных станков; г — применение рельсов в качестве искусственной оперативной базы при исправлении станины крупного токарного станка

2. Поверхности, принимаемые за базы при исправлении направляющих станин 3-й группы: а — у станин расточного станка; б, в, д — у станин продольно-строгальных станков; г — применение рельсов в качестве искусственной оперативной базы при исправлении станины крупного токарного станка

Рис. 3. Промежуточные элементы (плиты) для приспособлений: а — базирование по верхним обработанным, неизношенным поверхностям и по боковым поверхностям станины продольно-строгального станка; б — базирование по вершинам призм и боковым обработанным поверхностям; в — настройка для восстановления изношенных верхних базовых поверхностей; 2 — плита; 2 — компенсирующая планка; з —промежуточные планки, опирающиеся нижние обработанные неизнашиваемые участки направляющих

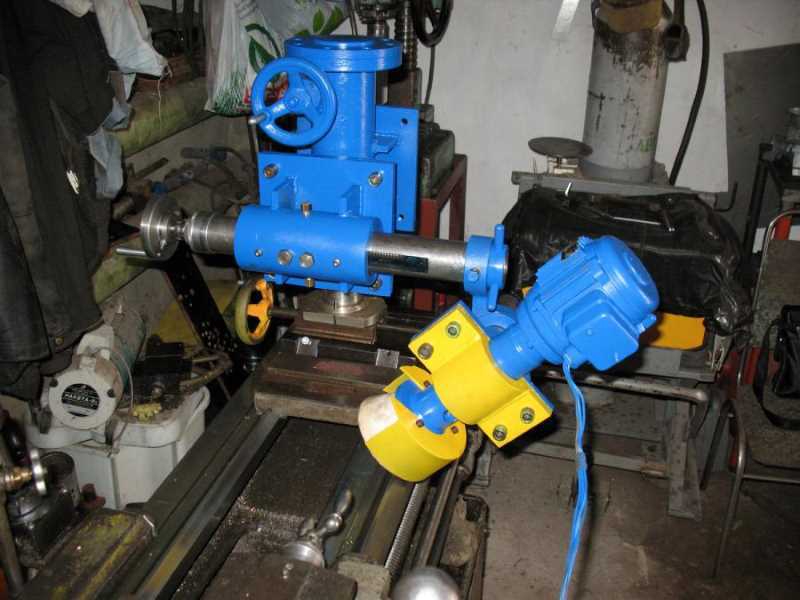

Приспособление для обработки направляющих станин токарных станков

Полезная модель относится к приспособлениям для обработки направляющих станины токарного станка и может использоваться при капитальных ремонтах металлорежущего оборудования. Целью полезной модели является обеспечение возможности обработки направляющих станины токарного станка непосредственно на станке, как с его разборкой, так и без разборки, в частности, без снятия со станины продольного суппорта. Поставленная цель достигается тем, что приспособление содержит инструментальную головку, установленную с возможностью линейного и углового позиционирования инструмента на державке относительно обрабатываемой направляющей, державка расположена на стойке поперечного стола; последний установлен в направляющих продольной каретки, последняя расположена на станине станка на внутренних вспомогательных направляющих станины, каретка установлена на направляющих станины; на каретке установлена планка скольжения, сопрягаемая с нижними поверхностями внутренних вспомогательных направляющих; между кареткой и планкой скольжения установлены прокладки, закрепленные, например на каретке; на державке установлены две направляющие, охватывающие стойку; на стойке установлена винтовая пара, а на державке планка с пазом для кольцевой канавки, выполненной на винте.

Целью полезной модели является обеспечение возможности обработки направляющих станины токарного станка непосредственно на станке, как с его разборкой, так и без разборки, в частности, без снятия со станины продольного суппорта. Поставленная цель достигается тем, что приспособление содержит инструментальную головку, установленную с возможностью линейного и углового позиционирования инструмента на державке относительно обрабатываемой направляющей, державка расположена на стойке поперечного стола; последний установлен в направляющих продольной каретки, последняя расположена на станине станка на внутренних вспомогательных направляющих станины, каретка установлена на направляющих станины; на каретке установлена планка скольжения, сопрягаемая с нижними поверхностями внутренних вспомогательных направляющих; между кареткой и планкой скольжения установлены прокладки, закрепленные, например на каретке; на державке установлены две направляющие, охватывающие стойку; на стойке установлена винтовая пара, а на державке планка с пазом для кольцевой канавки, выполненной на винте. 3 з.п.ф., 4 ил.

3 з.п.ф., 4 ил.

Полезная модель относится к приспособлениям для обработки направляющих станины токарного станка и может использоваться при капитальных ремонтах металлорежущего оборудования.

Известен переносной станок по А.С. СССР №691251, публ. 15.10.1979 г., МПК В23С 1/20 для обработки направляющих станин металлорежущих станков. Он содержит установленную с возможностью перемещения по направляющим стойку с поворотной траверсой, несущей инструментальную головку. Траверса выполнена из шарнирно соединенных между собой звеньев, одно из которых связано со стойкой, а другое несет инструментальную головку и соединено посредством тяги со стойкой; оси в местах соединения звеньев между собой, со стойкой, с тягой и тяги со стойкой расположены таким образом, что при проекции их на горизонтальную плоскость, они являются вершинами параллелограмма. Обработка изношенных направляющих станины производится установкой на ее базовые поверхности каретки переносного станка с приводом и коробкой подач.

К недостаткам данного технического решения относится значительный вылет инструментальной головки относительно каретки, что снижает точность обрабатываемых направляющих. Применение станка предполагает разборку всех узлов, размещенных на ремонтируемых направляющих станины.

Известно приспособление для шлифовки направляющих металлорежущих станков по информационному листку №278-83 от 05.08.1983 г. ЦНТИ г.Ульяновска, выбранное за прототип.

Оно состоит из основания, закрепляемого на суппорте продольно-строгального станка, шлифовальной головки с приводом от отдельного электродвигателя. На суппорте расположен палец, вокруг него поворачивается основание. Зажим основания производится двумя болтами, перемещаемыми по кольцевой канавке суппорта станка.

Подбором разных типов шлифовальных кругов с поворотом шлифовального приспособления обеспечивается шлифовка поверхности, расположенными под любым углом к горизонту.

К недостаткам прототипа также как и аналога относится необходимость разборки ремонтируемого станка и специального строгального станка для шлифовальных работ.

Целью полезной модели является обеспечение возможности обработки направляющих станины токарного станка непосредственно на станке как с его разборкой, так и без разборки, в частности, без снятия со станины продольного суппорта.

Поставленная цель достигается тем, что приспособление содержит инструментальную головку, установленную с возможностью линейного и углового позиционирования инструмента на державке относительно обрабатываемой направляющей, державка расположена на стойке поперечного стола; последний установлен в направляющих продольной каретки, последняя расположена на станине станка на внутренних вспомогательных направляющих станины, каретка установлена на направляющих станины; на каретке установлена планка скольжения, сопрягаемая с нижними поверхностями внутренних вспомогательных направляющих; между кареткой и планкой скольжения установлены прокладки, закрепленные, например на каретке; на державке установлены две направляющие, охватывающие стойку; на стойке установлена винтовая пара, а на державке планка с пазом для кольцевой канавки, выполненной на винте.

Станина токарного станка содержит направляющие 1 и 2 для продольного суппорта станка, направляющие 3 и 4 для задней бабки; обратные поверхности

которых 5 и 6 используются для зажима бабки на направляющих 3 и 4 прижимной планкой.

Изложенная сущность поясняется чертежом, где изображены:

Фиг.1 — общий вид приспособления;

Фиг.2 — вид сверху;

Фиг.3 — механизм винтовой пары;

Фиг.4 — державка с системой отверстий для инструментальной головки.

При эксплуатации станка интенсивному неравномерному износу подвержены направляющие 1 и 2, максимальному на расстоянии до 1,5 метров от передней бабки станка; направляющие 3 и 4 практически не изнашиваются, так как в рабочем положении задняя бабка неподвижна. Приспособление состоит из инструментальной головки 7 с державкой 8, установленной на стойке 9 стола 10, последний закреплен на каретке 11 четырьмя болтами 12. На каретке 11 выполнены опорные поверхности 13 и 14, сопрягаемые с направляющими 3 и 4 и ответные им. Между поверхностями 13 и 14 расположены мерные прокладки 15, закрепленные на каретке 11, образующие пары скольжения планки 16 с поверхностями 5 и 6. Планка 16 крепится к каретке 11 минимум одним болтом 17.

Между поверхностями 13 и 14 расположены мерные прокладки 15, закрепленные на каретке 11, образующие пары скольжения планки 16 с поверхностями 5 и 6. Планка 16 крепится к каретке 11 минимум одним болтом 17.

На державке 8 закреплены направляющие 18 и 19, охватывающие стойку 9. Сверху на стойке 9 установлена пластина 20 с резьбовым отверстием для винта 21, а на державке 8 установлена пластина 22 с пазом для кольцевой канавки 23, выполненной на конце винта 21. На стойке 9 установлено 4 болта 24, а на державке 8 выполнены пазы; это обеспечивает возможность жесткого крепления державки 8 на стойке 9.

На свободном конце державки 8 установлена ось 25 и выполнены отверстия 26 для болтов, устанавливаемых одновременно в отверстиях основания 27 инструментальной головки 7. Отверстия 26 расположены под углом 45 градусов между собой. Это обеспечивает поочередную обработку угловых поверхностей направляющей 1.

Возможно другое расположение отверстий 26 в зависимости от профиля обрабатываемых направляющих 1. На столе 10 возможна установка дополнительной стойки для обработки направляющей 2. Державка 8 в этом случае

На столе 10 возможна установка дополнительной стойки для обработки направляющей 2. Державка 8 в этом случае

устанавливается на дополнительной стойке, инструментальная головка 7 располагается над направляющей 2 с обеспечением ее шлифования за счет подбора необходимого профиля круга.

На столе 10 возможно выполнение резьбовых отверстий для закрепления основания 27 и головки 7. На столе 10 возможно также расположение винтовой пары 28-29, аналогичная механизму деталей 20, 21, 22 и обеспечивающая микроподачу абразивному кругу 30 инструментальной головки 7.

Каретка 11 кинематически связана с ходовым винтом или валом станка любым из известных способов, например установкой на каретке кронштейна с гайкой или втулкой.

Работает устройство в следующей последовательности.

Продольный суппорт станка демонтирован с наружных направляющих станины, каретка 11 установлена на внутренних вспомогательных направляющих 3 и 4. Планка скольжения 16 закреплена болтом 17 на каретки 11 до упора в прокладки 15, при этом между поверхностями 5, 6 и планкой 16 имеется зазор минимальной величины в пределах 0,01 мм.

Инструментальная головка 7 установлена в положение, обеспечивающее совмещение торца круга 30 с обрабатываемой плоскостью направляющей 1.

Каретка 11 кинематически связана с ходовым винтом.

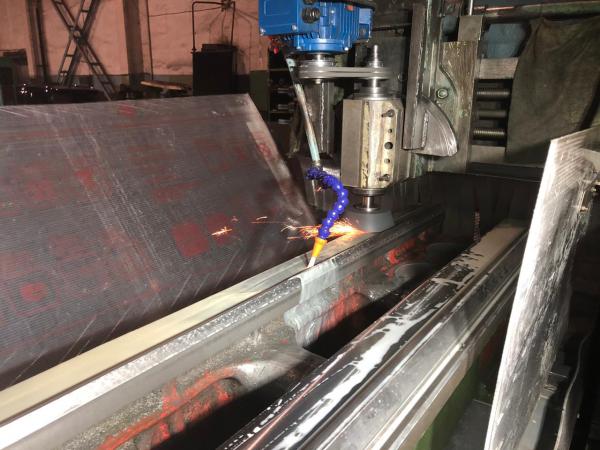

Заглубления вращающегося круга 30 в обрабатываемую плоскость производится винтовой парой 28-29 в крайнем положении каретки на станине, т.е. на изношенной части направляющей 1. Затем при включении привода винта каретка 11 перемещается на станине, производя шлифование отдельных участков направляющей 1. Очередное заглубление может производится на изношенных участках направляющей 1 винтом 21.

В такой последовательности работы инструментальной головки будет производится шлифование направляющей 1 до появления искрения на всей длине обрабатываемой поверхности.

Глубина заглубления круга 30 на отдельной плоскости фиксируется, затем головка 7 переналаживается на шлифовку второй плоскости направляющей 1.

Переналадка может осуществляться разворотом инструментальной головки 7 или замены круга 30 при перемещении державки 8 в необходимое положение, например, перемещением стола 10.

В этих случаях на столе 10 и державке 8 могут быть предусмотрены дополнительные отверстия и пазы, обеспечивающие грубую переустановку головки 7. Точная регулировка будет производиться винтовыми пазами 20-21-22 или 28-29.

Перешлифовка второй поверхности направляющей 1 будет производится в последовательности, изложенной выше. Глубина заглубления для обеих поверхностей должна быть одинаковой, она затем назначается такой же величиной для перешлифовке направляющей 2.

Настройка круга 2 для направляющей 2 может осуществляться разворотом державки 8 и головкой 7, либо установкой на столе 10 дополнительной стойки. Шлифование направляющей 2 производится в указанной выше последовательности.

Предложенное приспособление возможно использовать без снятия со станины продольного привода суппорта, используя его в качестве привода линейного перемещения каретки 11 путем их соединения жесткой тягой. В этом случае возможны варианты:

— шлифование только направляющих станины, расположенного у передней бабки станка;

— поочередное шлифование направляющих станины, разделенной на два участка: передний, у передней бабки и задний — на конце станины. Настоящее приспособление обеспечивает восстановление направляющих станины в зависимости от их износа без разборки станка при его нахождении на рабочем месте в цехе; при этом в отдельных случаях отсутствует необходимость в разборке продольного и поперечного суппортов.

Настоящее приспособление обеспечивает восстановление направляющих станины в зависимости от их износа без разборки станка при его нахождении на рабочем месте в цехе; при этом в отдельных случаях отсутствует необходимость в разборке продольного и поперечного суппортов.

1. Приспособление для обработки рабочих наружных направляющих станины токарного станка, содержащее инструментальную головку, установленную на державке с возможностью линейного и углового позиционирования инструмента на державке, относительно обрабатываемой направляющей, державка расположена на стойке поперечного стола, установленного в направляющих продольной каретки, последняя расположена на станине станка, отличающееся тем, что каретка установлена на внутренних вспомогательных направляющих станины.

2. Приспособление по п.1, отличающееся тем, что на каретке установлена планка скольжения, сопрягаемая с нижними поверхностями внутренних вспомогательных направляющих.

3. Приспособление по пп.1 и 2, отличающееся тем, что между кареткой и планкой скольжения установлены прокладки, закрепленные, например, на каретке.

4. Приспособление по п.1, отличающееся тем, что на станке установлена винтовая пара, а на державке — планка с пазом для кольцевой канавки, выполненной на винте.

Как выровнять токарный станок | Простое руководство

Последнее обновление: 18 ноября 2022 г., 11:09

Далее на этой странице

Чтобы выровнять токарный станок, вам нужно сделать несколько вещей. Во-первых, вам нужно найти ровную поверхность для установки токарного станка. Прежде чем приступить к работе, убедитесь, что станок устойчив и надежен. Выровняйте станину токарного станка с помощью прокладок или других средств. Когда станок выровнен, можно приступать к работе.

Очень важно найти плоскую поверхность, поскольку она обеспечит устойчивость токарного станка. Вы не хотите, чтобы токарный станок качался во время работы, поэтому необходима плоская поверхность. Как только вы нашли подходящее место, вы можете начать выравнивать токарный станок.

Есть несколько способов выровнять токарный станок. Самый распространенный метод – использование шайб. Прокладки — это тонкие кусочки металла или пластика, которые можно поместить под ножки токарного станка, чтобы немного приподнять его. Подняв одну сторону токарного станка выше другой, вы можете выровнять станину станка.

Самый распространенный метод – использование шайб. Прокладки — это тонкие кусочки металла или пластика, которые можно поместить под ножки токарного станка, чтобы немного приподнять его. Подняв одну сторону токарного станка выше другой, вы можете выровнять станину станка.

Как выровнять токарный станок?

Как выровнять заднюю и переднюю бабки?

- Установите выравниватель на плоскую и устойчивую поверхность.

- Используйте несколько мерных блоков, чтобы удерживать уровень над призмами.

- Выравнивание — это пошаговая процедура.

- Продолжайте вносить незначительные коррективы и подождите, пока пузырек не осядет.

- Уровень должен показывать одинаково под любым углом, если он откалиброван.

- Стойте в точном месте для каждого измерения.

Как проверить центровку задней бабки токарного станка?

Контрольная планка — отличный способ проверить выравнивание задней бабки токарного станка. Вы добавляете тестовый стержень между центром шпинделя. Убедитесь, что он расположен под углом к центру задней бабки. Следующий шаг включает использование DTI на краю тестовой полосы. Соответствующий уровень должен быть 0,01 на 100 мм.

Убедитесь, что он расположен под углом к центру задней бабки. Следующий шаг включает использование DTI на краю тестовой полосы. Соответствующий уровень должен быть 0,01 на 100 мм.

Как проверить токарный станок?

Чтобы успешно протестировать токарный станок, вы должны выполнить пять различных экзаменов.

- Вам нужно будет выровнять машину.

- Убедитесь, что установочный цилиндр правильно вращается на главном шпинделе.

- Проверить осевое скольжение главного шпинделя.

- Убедитесь, что торец шпинделя сбегает с поверхности заплечика.

- Центр передней бабки должен работать правильно. ]

- Убедитесь, что центральный шпиндель работает параллельно наблюдаемому движению седла.

Как выровнять мини-токарный станок

- Чтобы выровнять мини-токарный станок по торцу и центру, просверлите кусок низкоуглеродистой стали диаметром 3/4 дюйма вокруг ложи, а затем выдвиньте стержень примерно на рабочую длину.

- Задняя бабка, центрированная в одном положении, может не центрироваться везде, поэтому проверьте это.

- По окончании проверки отметьте контрольную линию маркером и ослабьте два винта, регулирующие поворот задней бабки.

- Проверьте наличие стружки, которая может привести к смещению задней бабки. Он должен свободно перемещаться из стороны в сторону.

- Проверьте выравнивание, уменьшая диаметр на разумное расстояние

Токарные станки должны быть выровнены?

Как выровнять настольный токарный станок?

Можно использовать метод двух воротников. Этот метод включает в себя забивание прочного стержня диаметром не менее 1 дюйма. Эта задача может выполняться как заблокированная поперечная подача. Убедитесь, что секция между двумя кольцами подрезана. Этот метод должен дать вам форму гантели. Два кольца будут иметь одинаковые диаметры, если токарный станок выровнен правильно.

Как выровнять машину?

- Прежде чем выравнивать станок, убедитесь в точности уровня.

- Для получения наиболее точных результатов используйте как минимум два уровня на машине.

- Убедитесь, что все оси центрированы при движении.

- Убедитесь, что оси находятся на положительном и отрицательном конце хода.

- Убедитесь, что уровни стола точны.

Как выровнять токарный станок с ЧПУ?

- Убедитесь, что машина находится на одном уровне с четырьмя внешними подушками.

- Убедитесь, что машина режет параллельно. Чтобы проверить это, вам нужно использовать кусок лома с минимальной длиной диаметра 3″.

- Выполните отрезок диаметром около 4 «-6» в длину.

- Диаметр 0,0005″ будет означать, что машина сбалансирована. Если нет, подровняйте голову.

Как выровнять станок по дереву?

Какой должна быть высота токарного станка по дереву?

Лучше всего сделать высоту вашего токарного станка такой, чтобы шпиндели находились на уровне локтей. Регулировка токарного станка в этой области позволит вам лучше контролировать.

Как выровнять настольный токарный станок?

Если у вас есть жесткий и прочный плоский стол, работа становится более доступной. Если нет провисаний, изгибов, поворотов или изгибов, вы можете установить уровень прямо на направляющие и проложить ножки скамейки. Лучше всего для этого использовать машинный уровень. Если нет возможности, найдите столярный уровень высокой точности с изогнутыми пузырьками. Изогнутые флаконы работают лучше из-за повышенной чувствительности.

Как вы используете токарный станок по дереву в первый раз?

- Внимательно осмотрите основные компоненты токарного станка по дереву. Начните с двигателя, головки и задней бабки. Если все они выровнены и функционируют, проверьте параметры переменной скорости и убедитесь, что подручник находится в хорошем рабочем состоянии.

- Убедитесь, что установка рабочего места безопасна и эффективна. Заточите лезвия и убедитесь, что они будут работать с заготовкой. Одним из лучших вариантов для этого является быстрорежущая сталь.

- Подручник должен располагаться под углом 90°. Держите его таким образом, чтобы избежать летающих стружек.

- Равномерное бритье на всех участках ложи.

- Во время работы убедитесь, что рядом с вами нет болтающихся предметов. Этот метод должен помочь избежать серьезных травм.

В каком направлении должен вращаться токарный станок по дереву?

Токарный станок по дереву вращается «вперед» или против часовой стрелки.

Как настроить токарный станок для чаши?

Установите токарный станок на низкую скорость и дайте ему медленно вращаться. На следующем этапе нужно начать обтачивать внешнюю поверхность чаши. Эту задачу лучше всего выполнять с помощью закругляющего или чашеобразного долота. Я бы рекомендовал использовать патрон, но чашу можно поворачивать и без патрона.

Как установить мини-токарный станок по дереву?

- Надежно закрепите размещение, чтобы обеспечить его фиксацию.

- Убедитесь, что ножки токарного станка полностью закреплены на верстаке или полу.

- Надежно закрепите и соберите переднюю и заднюю бабки на подставке.

- Проверьте, нет ли ослабленных винтов, которые необходимо закрутить.

- Измерьте центры, чтобы проверить выравнивание.

- Убедитесь, что станина станка по дереву ровная и хорошо отшлифована. Вы также должны смазать его для более простой работы.

- Убедитесь, что подручник расположен под углом 90 градусов.

- Установите деревянную заготовку

Как выровнять станину станка?

Как настроить токарный станок по дереву?

Токарный станок по дереву можно выровнять по уровню слесаря.

Как центрировать деталь на токарном станке?

Центры вашего токарного станка должны быть отшлифованы. Эта функция будет держать их в центре. Их также можно притирать коническим притиром и тонкой шлифовальной пастой.

Как выровнять шпиндель токарного станка?

Вы можете использовать линейку для проверки токарного станка или уровень слесаря.

Как использовать выравнивание испытательного стержня на токарном станке?

Тестовый стержень должен иметь конусность 0,001 мм.

Как проверить центровку передней бабки токарного станка?

Вы можете проверить выравнивание передней бабки с помощью изогнутого пузырька.

Выравнивание токарного станка без прецизионного уровня

Вы можете использовать метод двух ворот

Регулировочные ножки для токарного станка

Регулировочные ножки отлично изолируют вибрацию и удары станка. Он направляет эти силы на пол и сводит к минимуму влияние внешних вибраций.

Регулировочные подкладки для токарных станков

Эти изделия представляют собой большие резиновые подкладки для ног. Они помогают равномерно распределить вес. Удлиненные монтажные шпильки хорошо работают, обеспечивая широкий диапазон выравнивания токарного станка.

- Автор

- Последние сообщения

Как сделать патрон для токарного станка по дереву

Токарные станки по дереву американского производства

Процедура выравнивания станка: что это такое и как это сделать

1 90 Поиск3

Поиск

Связаться с нами

Главная

//

Новости отрасли

//

Процедура выравнивания машины: что это такое и как это сделать

Процедура выравнивания машины: что это такое и как это сделать

В любой машиностроительной отрасли крайне важно проверить, правильно ли настроено и выровнено ваше оборудование. Процедура выравнивания машины — это процесс, который помогает оптимизировать ваши машины для производства. Без этой процедуры вы рискуете повредить свои машинные активы.

Процедура выравнивания машины — это процесс, который помогает оптимизировать ваши машины для производства. Без этой процедуры вы рискуете повредить свои машинные активы.

От токарных станков до станков с ЧПУ крайне важна процедура выравнивания станка. Это повышает эффективность, сокращает время простоя и предотвращает дорогостоящие ошибки.

Однако выравнивание включает в себя больше, чем просто выравнивание определенных объектов вместе. Прежде чем углубляться в передовой опыт, давайте подробно рассмотрим, что такое выравнивание машин.

В этой статье мы более подробно рассмотрим:

1. Что такое выравнивание машины?

2. Почему важно выравнивание машины?

3. Процедура выравнивания станка

> Проверьте точность прецизионного уровня перед выравниванием станка

> Переместите станок так, чтобы все оси находились в центре их хода если возможно

> Переместите оси на положительный ход, а затем на отрицательный конец хода

> Проверьте уровни таблицы и убедитесь в точности

4. Заключительные советы по выравниванию станка

Заключительные советы по выравниванию станка

5. Видео о выравнивании станка с ЧПУ

6. Резюме

Что такое выравнивание машины?

Когда вы работаете со станками, очень важно, чтобы все было ровно. В частности, выравнивание используется на станочных столах, рельсах и основаниях.

Точность — это все, если вы разрабатываете продукты, соответствующие определенному профилю. Например, в процессе выравнивания машины вы убедитесь, что все компоненты точно выровнены и выровнены.

Этот процесс происходит во время установки или настройки машины. Для достижения оптимальных геометрических соотношений операторы станков должны соблюдать стандарты. Для этого они проверяют выравнивание по трем осям: оси X, оси Y и оси Z.

Кроме того, операторы используют ряд инструментов и подходов для проверки выравнивания и исправления ошибок. Это будет включать выравнивание рабочих поверхностей со шпинделями и осями. Благодаря правильному выравниванию вероятность ошибки при производстве деталей машин минимальна или вообще отсутствует.

Почему важно выравнивание машины?

В строительстве и благоустройстве используется выравнивание. Разработчикам необходимо будет определить возвышения, чтобы выровнять их перед началом строительства.

Выравнивание также необходимо для проверки идеальной горизонтальности полов, потолков и других поверхностей. Пропуск процедуры выравнивания приводит к некачественной работе, что приводит к искривлению поверхностей, которые очень уязвимы к повреждениям при землетрясении.

Нивелирование машины также использует тот же принцип. Если вы занимаетесь металлообработкой, механической обработкой или изготовлением инструментов, точность играет важную роль.

В обрабатывающем центре заготовке необходимо придать форму, отфрезеровать или отшлифовать ее в соответствии с назначением, для которого она используется. Для этого каждый компонент должен соответствовать спецификации, чтобы он мог работать так, как задумано. Когда дело доходит до выравнивания заготовок, часто используются инструменты , удерживающие .

Выравнивание машины также важно для предотвращения повреждений во время обработки. Например, концевая фреза должна быть правильно перпендикулярна рабочей поверхности. В противном случае работа может получиться не аккуратно, а машина может выйти из строя.

Выравнивание имеет решающее значение для производства высококачественных деталей машин. Он используется в системах автоматизации и аддитивных производствах. Он оптимизирует обрабатывающие станки с ЧПУ и инструментальное оборудование. В целом машинная нивелировка подразумевает соблюдение стандартов качества.

Процедура выравнивания машины

Теперь, когда вы знаете основы выравнивания машины, пришло время рассмотреть конкретные шаги, которые необходимо предпринять в этом процессе. Вот обзор того, как обрабатывающие инструменты выравниваются для достижения оптимальной производительности и качества:

Перед выравниванием станка проверьте прецизионный уровень на точность.

Перед выравниванием станка вам необходимо сначала откалибровать прецизионный уровень (или уровень оператора). Для этого поместите уровень на другую машину.

Для этого поместите уровень на другую машину.

Оставьте его там примерно на пять минут, прежде чем проверять, совмещен ли пузырек с центром. Переверните его на 180 градусов и проверьте еще раз. Если пузырек не в центре, повторите процесс.

После этого проверьте машину, находится ли она на высоте над поддонами охлаждающей жидкости и транспортерами. Не сажайте машину слишком высоко над болями. Чтобы обеспечить устойчивость и предотвратить чрезмерное разбрызгивание охлаждающей жидкости, установите машину низко, используя регулировочные винты.

Переместите машину так, чтобы все оси находились в центре их хода

Вы должны убедиться, что машина идеально сбалансирована. Переместите его и расположите оси в центре их штриха. Это обеспечивает оптимальное распределение веса и плоскостность при выравнивании.

Если возможно, поместите на станок не менее двух уровней

Далее вам нужно будет разместить уровни на направляющих или линейных направляющих. Если возможно, используйте два уровня. Поместите один параллельно направляющим, а другой перпендикулярно им.

Если возможно, используйте два уровня. Поместите один параллельно направляющим, а другой перпендикулярно им.

На этом этапе вам может понадобиться отрегулировать винты домкрата, чтобы получить уровни. Различные производители предоставляют разные инструкции по регулировке, поэтому найдите время, чтобы изучить инструменты выравнивания, которые вы используете.

Переместите оси к положительному ходу, а затем к отрицательному конечному ходу

Во время выравнивания переместите оси к положительному ходу. После этого переместите домкратные болты и убедитесь, что они совпадают, поскольку уровни были в центре.

Оттуда верните ось к минусовому конечному ходу и отрегулируйте соответствующим образом. При этом уровни должны вернуться к исходной точке.

Проверьте уровни стола и убедитесь в точности

После того, как вы закончите выравнивание, проверьте точность с помощью угольника. Если вы удовлетворены результатом, коснитесь всех опор под магазином, электрическими шкафами и устройством смены паллет.

Заключительные советы по выравниванию машины

Если внимательно присмотреться, процедура выравнивания машины представляет собой простой процесс. Для работы требуется только опыт и соответствующие инструменты.

Для оптимального выравнивания крайне важно выполнить калибровку с помощью точного уровня. Это необходимо для обеспечения точности уровня и предотвращения нежелательных ошибок в процессе обработки.

Кроме того, важно размещать машину на небольшом расстоянии от земли. Он может быть неустойчивым, когда он расположен высоко. На высоте охлаждающая жидкость создает разливы, когда падает на поддоны. В целях безопасности держите машину как можно ниже. Это также облегчит управление машиной.

Часто лучше использовать два уровня оператора вместо одного. Поместите один параллельно направляющим, а другой перпендикулярно направляющим. Не забудьте отрегулировать винты домкрата, если считаете, что машина нуждается в дополнительном выравнивании.

Чтобы облегчить себе работу, вы можете использовать выравнивающие ножки для стабилизации машины.