Шлифовка нержавеющего листа: Шлифовка листа нержавеющего до зеркального блеска

Содержание

Шлифовка нержавейки

Главная » Разное » Шлифовка нержавейки

Процесс полировки нержавеющей стали

Добрый день, в данной статье познакомлю Вас с процессом электро полировки нержавеющих сталей и расскажу основные этапы получения зеркальных нержавеющих поверхностей.

После процесса электро полировки нержавейки можно получить два абсолютно разных результата:

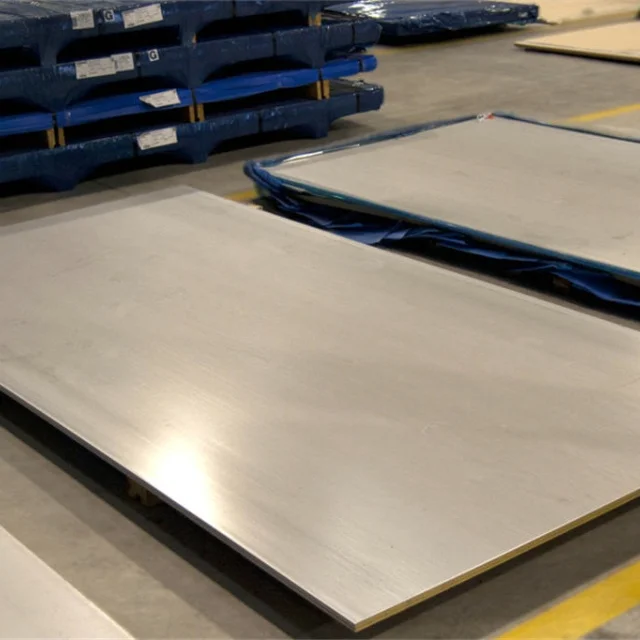

1) Убрать следы побежалости от сварки и придать изделию блеск. В этом случае изделие погружается в ванну электро полировки кратковременно. Дефекты от грубой шлифовки и эффект *апельсиновой корки* горячекатаной стали не пропадет. Холоднокатаная же будет близка к зеркалу, если при изготовлении изделий, ее поверхность не повредили.

Стоимость полировки в этом случае, конечно же, зависит от формы и размеров изделия, но не является высокой.

2) Полировка нержавейки в зеркало. В данном случае процесс разделяется на два пути в зависимости от типа материала. Холоднокатаная нержавейка без следов царапин может потребовать незначительной дошлифовки с последующей полировкой. В случае, когда присутствуют задиры и царапины – потребуется шлифовать нержавейку в 3/4/5/7 этапов, в зависимости от глубины дефектов.

В случае, когда присутствуют задиры и царапины – потребуется шлифовать нержавейку в 3/4/5/7 этапов, в зависимости от глубины дефектов.

Горячекатаная же нержавейка (толщиной 4мм и более), потребует многоступенчатую шлифовку с зерном от P120 до P2500 и только после этого – электро полировка.

В данном случае, стоимость изделия приобретает весомый размер, т.к. перед полировкой нержавейки требуется шлифовка изделия.

На фото №1 представлены изделия из нержавейки до и после полировки в ванне. Продолжительность полировки 3 минуты. Нержавеющая стойка для ограждений приобрела товарный внешний вид – ушла чернота, следы побежалости, но зеркальной она не стала, т.к. труба использовалась горячекатаная.

На фото №2 Изделие выполнено из холоднокатаной нержавейки, но очень грубо обработаны сварные швы, как результат – зоны, которые не подвергались шлифовке получились зеркальные, но зоны грубой шлифовки подсветились.

На фото №3 представлено изделие из горячекатаной нержавейки после полировки. Как Вы видите, изделие приобрело блеск, но эффект *апельсиновой корки* остался.

Как Вы видите, изделие приобрело блеск, но эффект *апельсиновой корки* остался.

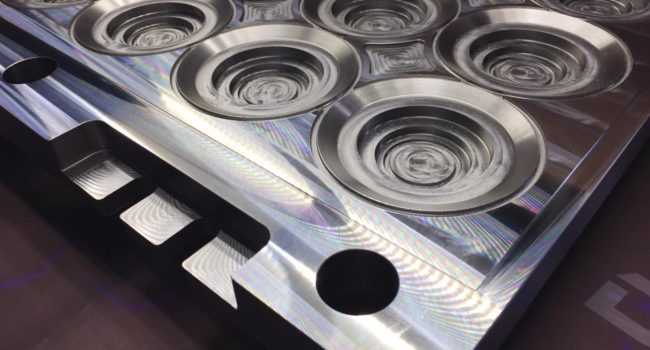

На фото №4 стол из нержавеющей стали с зеркальной поверхностью в диаметре 500мм. Перед полировкой данного изделия в зеркало, его потребовалось предварительно многоступенчато шлифовать до зерна P2500, т.к. стол выполнен из нержавейки 8мм, которая не существует холоднокатаной. Процесс шлифовки, в данном случае, занимает продолжительное время. Мастер выводит каждый миллиметр изделия, разглядывая поверхность, чтобы не оставить следов от шлифовки более крупного предыдущего зерна. Финальным процессом является опускание изделия в полировочную ванну. Только так рождаются идеальные зеркальные поверхности, которые радуют своим видом владельца.

Если Вы планируете изготовить изделия самостоятельно, но прибегнуть к услугам полировки в ООО «АЦИА», пожалуйста, обсудите этапы изготовления изделий с нашими специалистами. Финальный результат и трудоемкость работ (как результат – стоимость) в большей степени зависит от правильной последовательности операций. С деталями сложной формы – лучше сперва подготовить поверхность, а потом уже варить, чтобы в финале не пришлось подбираться в труднодоступные места. С плоскими же деталями – напротив. Сварка с последующей шлифовкой и полировкой.

С деталями сложной формы – лучше сперва подготовить поверхность, а потом уже варить, чтобы в финале не пришлось подбираться в труднодоступные места. С плоскими же деталями – напротив. Сварка с последующей шлифовкой и полировкой.

Полировка нержавейки в Минске. Полирование металла

Одним из основных направлений деятельности компании «КОНТРАСТ» является полирование нержавеющего металла до зеркального блеска, очистка сварных швов, обезжиривание поверхностей перед нанесением покрытий. Предприятие более 30 лет специализируется на металлообработке и осуществляет полировку нержавейки в Минске при помощи квалифицированных специалистов и современного оборудования.

Полирование – это финишная, завершающая операция, которая проводится с целью улучшения внешнего вида изделия, устранения внешних дефектов и усовершенствования внешнего вида деталей. Такая механообработка позволяет повысить антикоррозийные качества металла.

С помощью полировальных кругов и лент с абразивами достигается идеально гладкая, зеркальная поверхность. При наличии труднодоступных мест, полировка нержавейки производится вручную.

При наличии труднодоступных мест, полировка нержавейки производится вручную.

Все работы унитарное предприятие «КОНТРАСТ» проводит на собственных площадях. Компания имеет современное оборудование для полирования, которое находится в ее личной собственности.

Помимо обработки нержавеющего металла, фирма предлагает и другие услуги металлообработки:

Все услуги всегда выполняются в срок и в соответствии в оговоренными требованиями заказчика. Производимые работы «КОНТРАСТ» соответствуют международным стандартам. Компания ценит долгосрочные отношения и потому выполняет заказы по полировке ответственно, качественно и своевременно.

Полирование металла в КОНТРАСТ

Унитарное предприятие оказывает техническую поддержку от разработки до поставки. Компания имеет конструкторское бюро, а также собственные производственные площади. Это позволяет полностью контролировать весь процесс работы как полировки, так и других услуг.

Полирование нержавеющего металла происходит на новом оборудовании специалистами, работающими в сфере полировки долгое время. Все мастера имеют высокую квалификацию и постоянно совершенствуют свои навыки. Доверив полирование нержавейки УП «КОНТРАСТ», Вы получите зеркально блестящую поверхность деталей.

Все мастера имеют высокую квалификацию и постоянно совершенствуют свои навыки. Доверив полирование нержавейки УП «КОНТРАСТ», Вы получите зеркально блестящую поверхность деталей.

Желая заказать полировку (полирование) деталей, Вы можете позвонить по телефону, указанному на сайте, или заполнить предлагаемую форму обратной связи.

За долгое время своей работы компания заслужила много положительных отзывов от своих заказчиков. Предприятие сотрудничает как с малыми частными компаниями, так и с крупнейшими мировыми заводами.

Важная информация! УП «Контраст» работает только с юридическими лицами и по безналичному расчету.

Шлифовка листовой нержавеющей стали

Преимущества шлифованной стали

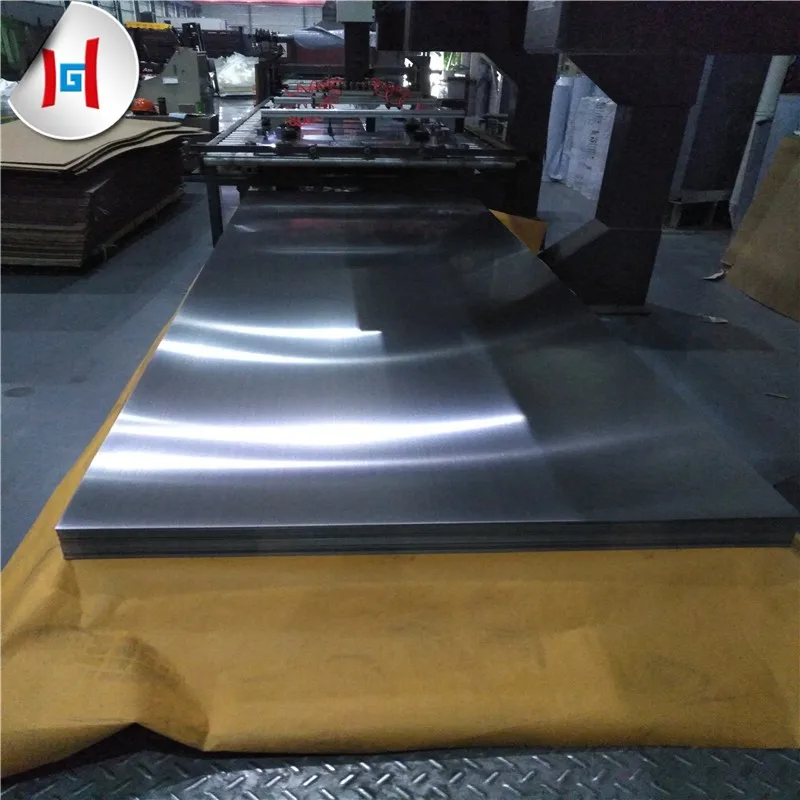

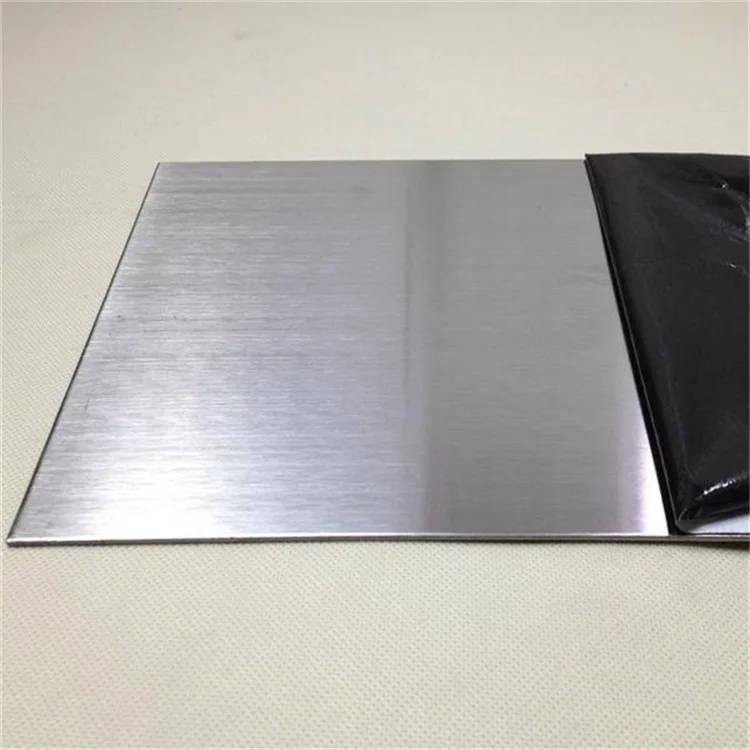

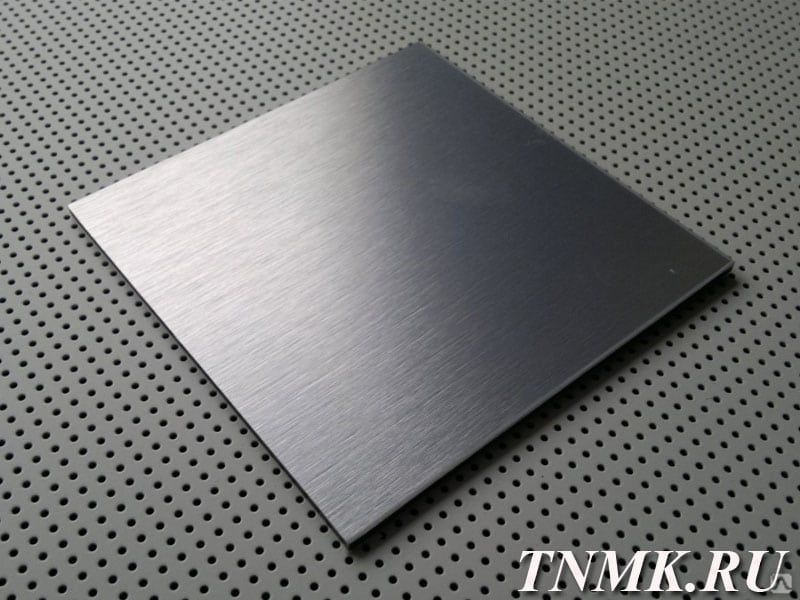

Широкое применение при производстве разнообразной бытовой техники, облицовки отдельных элементов зданий и сооружений, а также при оформлении дизайна интерьеров получил лист нержавеющий шлифованный. Он имеет отличные декоративные характеристики и привлекательный внешний вид, наряду со значительным периодом эксплуатации, потому что выполнен он из коррозионно-стойких марок сталей.

Процесс шлифовки нержавеющих листов

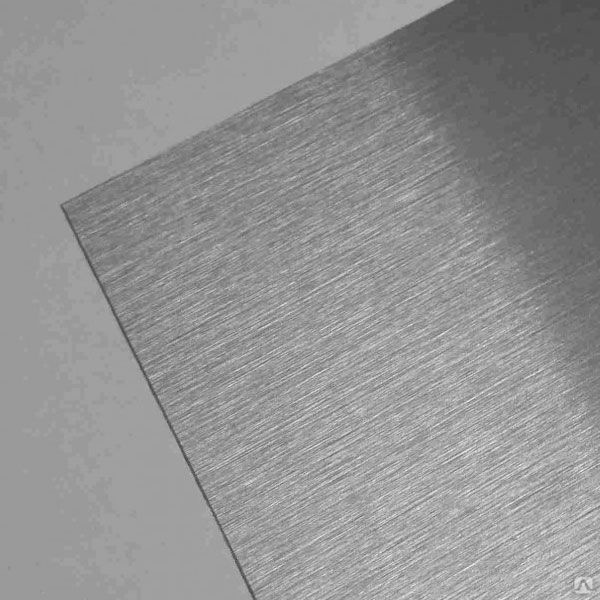

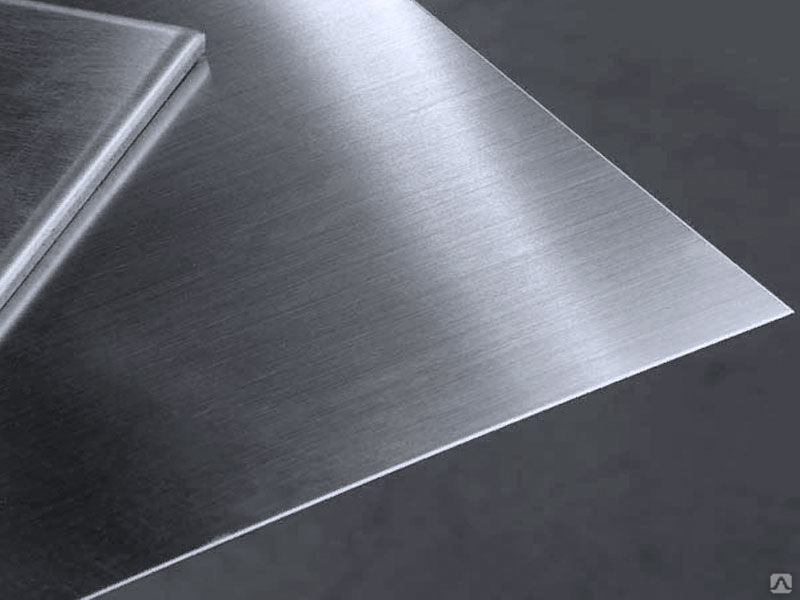

Шлифовка нержавеющего листа может осуществляться в ручном режиме (брусок, наждачная бумага), с использованием ручного электроинструмента (шлифовальные машины), а в промышленных масштабах – на специализированных станках или линиях шлифовки, на которых можно получить матовую, шлифованную или зеркальную поверхность.

Шлифовка (шлифование) вид механической обработки поверхности твердого материала с помощью соответствующих абразивных материалов, целью которой является получение на поверхности заданных значений шероховатости. Шлифованию может подвергаться одна либо обе стороны листа из нержавейки.

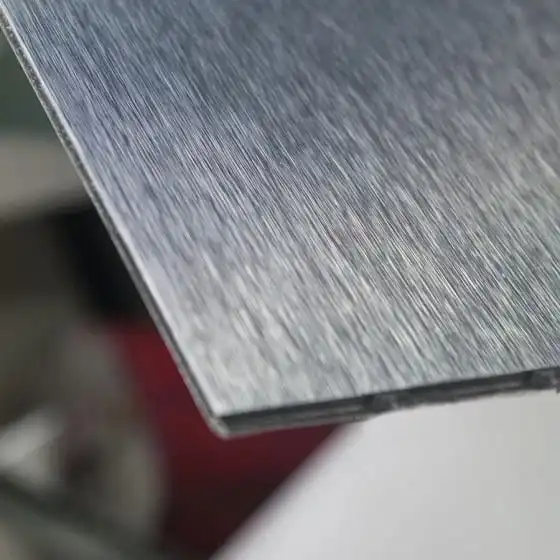

По видам температурных режимов данного процесса шлифование подразделяется на горячее и холодное. Кроме того, технологический процесс шлифования листа из нержавеющей стали можно разделить на начальную, промежуточную и финальную стадию, которые характеризуются размером зерна абразивных частиц.

Получение зеркальной поверхности

После финальной стадии получается лист нержавеющий зеркальный. Также зеркальную поверхность листа можно получить полированием ранее отшлифованной поверхности. На стартовой или начальной стадии с поверхности листа удаляются разнообразные дефекты, полученные во время его производства, транспортирования или эксплуатации (мелкие выступы, заусеницы, царапины и т.п.). На промежуточной и финальной стадиях постепенно уменьшается размер зерна абразивного инструмента, с целью снижения значений шероховатости поверхности и придания необходимого качества его поверхности. Для получения равномерной шероховатости на шлифовальных линиях необходимо обеспечить натяжения листа, чтобы исключить его провисание.

Также зеркальную поверхность листа можно получить полированием ранее отшлифованной поверхности. На стартовой или начальной стадии с поверхности листа удаляются разнообразные дефекты, полученные во время его производства, транспортирования или эксплуатации (мелкие выступы, заусеницы, царапины и т.п.). На промежуточной и финальной стадиях постепенно уменьшается размер зерна абразивного инструмента, с целью снижения значений шероховатости поверхности и придания необходимого качества его поверхности. Для получения равномерной шероховатости на шлифовальных линиях необходимо обеспечить натяжения листа, чтобы исключить его провисание.

Кроме производства бытовой техники и отделочных работ, из листа может изготавливаться труба электросварная, уголок из нержавеющей стали и другие фасонные профили.

Полировка нержавейки в Москве. Шлифовка и полировка нержавеющей стали.

Довольно часто встречается в быту и в промышленности изделия (или оборудование), изготовленные из нержавеющей стали. В процессе использования поверхность изделий теряет свой первоначальный вид, этому способствуют: царапины, потускнения, вандализм, атмосферно-климатические причины и т.д.. И чтоб вернуть прежний вид требуется шлифовка или полировка поверхности устаревших изделий. В этом мы вам можем помочь, мы оказываем услуги по восстановлению и реставрации повреждённых поверхностей механическим способом, действующего технологического оборудования (емкостей, элементов фасадов зданий, лифтовые кабины и т.д.) изготовленных из металлически материалов: железо, никель, хром, низко-углеродистая, инструментальная и нержавеющая сталь, сплавы алюминия, меди, титана. В процессе восстановления и реставрации обеспечим качественное шлифование и полирование поверхностей металлов до matt, satin, mirror.

В процессе использования поверхность изделий теряет свой первоначальный вид, этому способствуют: царапины, потускнения, вандализм, атмосферно-климатические причины и т.д.. И чтоб вернуть прежний вид требуется шлифовка или полировка поверхности устаревших изделий. В этом мы вам можем помочь, мы оказываем услуги по восстановлению и реставрации повреждённых поверхностей механическим способом, действующего технологического оборудования (емкостей, элементов фасадов зданий, лифтовые кабины и т.д.) изготовленных из металлически материалов: железо, никель, хром, низко-углеродистая, инструментальная и нержавеющая сталь, сплавы алюминия, меди, титана. В процессе восстановления и реставрации обеспечим качественное шлифование и полирование поверхностей металлов до matt, satin, mirror.

Кратко о шлифовке и о полировке нержавеющей стали.

Полировка изделий из нержавеющей стали применяется для придания эстетического вида, а также для соблюдения требований санитарных норм. Правильно зачищенная и отполированная поверхность повышает коррозионную устойчивость нержавейки, за счет того, что на такой поверхности затруднительны отложения и накопления агрессивных загрязнений.

Правильно зачищенная и отполированная поверхность повышает коррозионную устойчивость нержавейки, за счет того, что на такой поверхности затруднительны отложения и накопления агрессивных загрязнений.

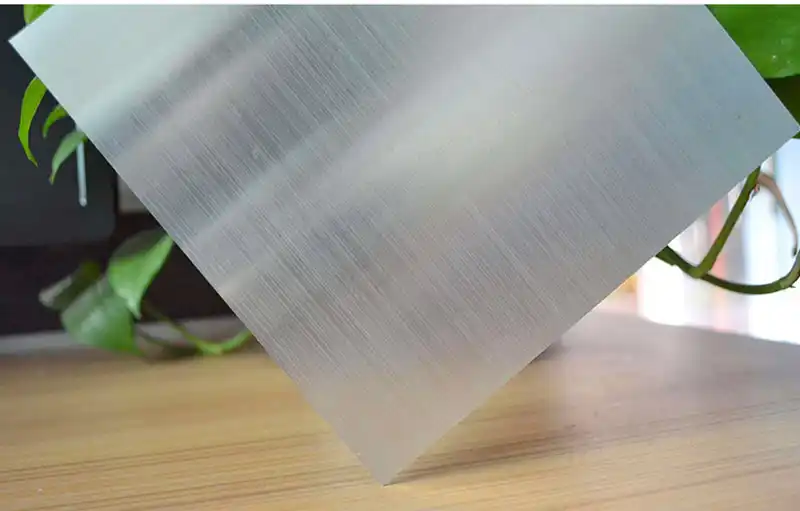

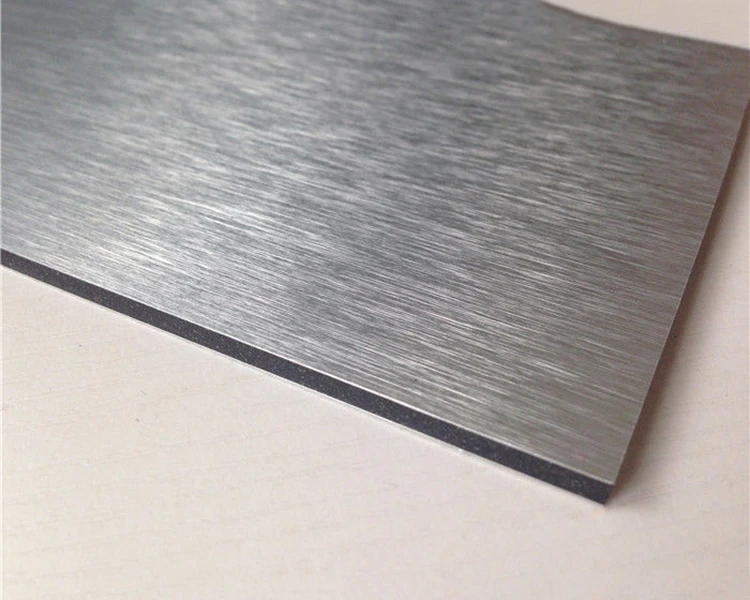

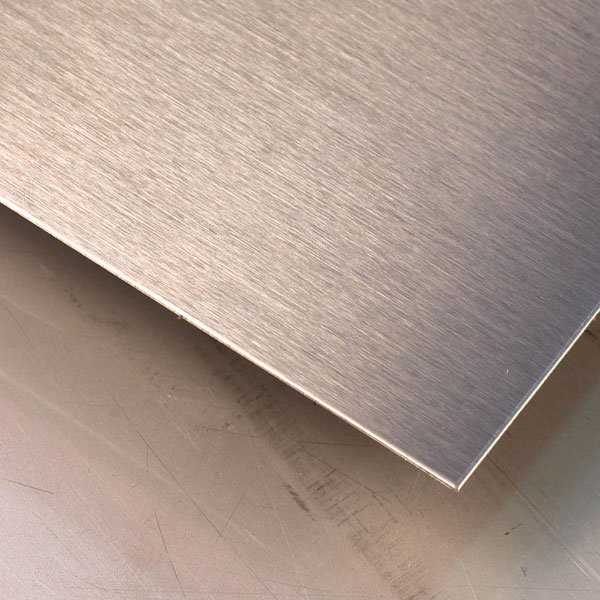

Шлифование и полирование – это процесс обработки металлических поверхностей со снятием тончайших слоев обрабатываемого материала и доведением поверхности до нужного класса шероховатости. Степень обработки поверхности может отличаться по своей глубине. Шлифованная и полированная поверхность могут быть различных видов. Например шлифованная поверхность может быть матовая (matt), сатинированная (satin) и полированная -зеркальный блеск (mirror).

-Matt (матирование) — это один из классов шероховатости, для достижения которого применяется абразивный инструмент 80-180 grit.

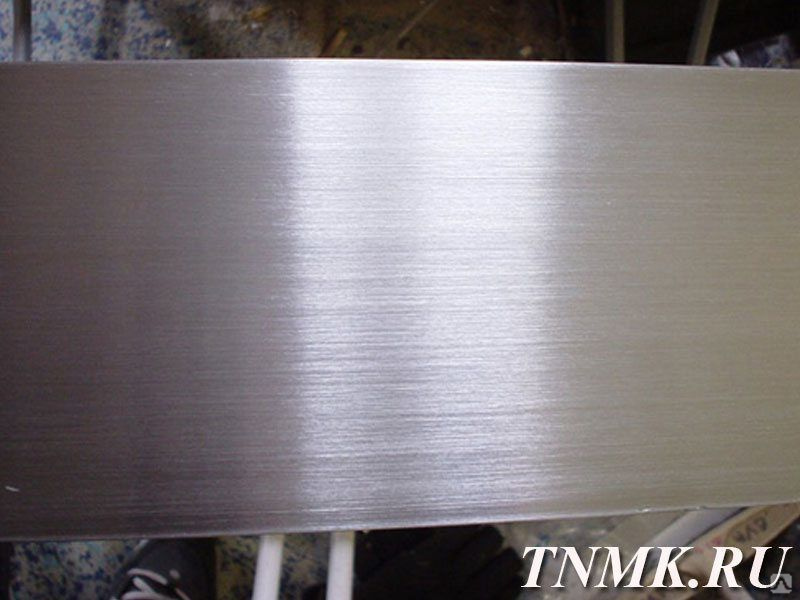

-Satin (сатинирование) – это ёщё один из классов шероховатости, для достижения которого поверхность обрабатывается абразивными инструментами 180-400 grit. Сатинированная полировка с мелко направленной риской придаёт поверхности лощено-атласный вид, поэтому металлические предметы выглядят стильно, немного загадочно и дорого.

-Если говорить о зеркальной поверхности (mirror), то она получается путем обработки шлифованной поверхности специальными полировальными кругами 400-600 grin. Данная поверхность идеально подходит для медицинского и пищевого оборудования.

Механическая обработка поверхности нержавеющих сталей

Абразивная обработка – это методы механической обработки, при которых процесс удаления ненужного материала осуществляется абразивными инструментами или незакрепленными зернами неопределенной геометрии и неправильной формы с множеством кромок и вершин, которые приводятся в контакт с заготовкой. Установлено, что абразивная обработка насчитывает десятки тысяч лет и является одним из древнейших методов абразивной обработки.

- Кароль Пиотровски — RYWAL-RHC

Современная механообработка (механическая и абразивная обработка), сохраняет лидирующие позиции в технологии изготовления, благодаря обеспечению высокой точности размеров и формы заготовок и практически неограниченным возможностям ее использования.

Повышение требований к качеству строительных материалов и готовых изделий, необходимость повышения эффективности и экономической эффективности производства, долговечности заготовок и улучшения качества их поверхности, ставит перед нами задачу усовершенствования известного и создания новые инструменты, процессы и методы абразивной обработки.

В производственной практике процессы абразивной обработки осуществляют различными способами, которые можно разделить на свободную и связанную абразивную обработку, в рамках которых выделяют дальнейшие методы, разновидности и виды обработки.

Раздел методов абразивной обработки:

— абразив на связке:

• шлифование шлифовальными кругами на полимерной или керамической связке,

• шлифование абразивными материалами (тканями и наждачной бумагой),

• шлифование абразивными пастами,

• шлифование и полирование неткаными абразивными материалами.

— с сыпучим абразивом:

• притирка,

• обработка ударом, давлением, вибрацией и вращением,

• аэроабразивная обработка,

• абразивоструйная обработка.

Практически каждый из перечисленных методов имеет технически и экономически обоснованную область применения, в которой его следует рекомендовать. Это также позволяет реализовать такие операции, которые в противном случае было бы очень трудно или невозможно выполнить.

В последнее время наибольшим интересом пользуется нержавеющая сталь, и количество компаний, которые берутся за производство в этой отрасли, стремительно растет с каждым годом, давайте рассмотрим проблемы механической обработки нержавеющей стали более подробно.

Механическая обработка поверхности нержавеющих сталей

Термин нержавеющие стали охватывает более 120 различных марок стали с химическим составом не менее 12% хрома. Хром, содержащийся в стали, вступает в реакцию с кислородом из окружающей среды, образуя тонкий пассивирующий слой. Главной особенностью нержавеющих и кислотоупорных сталей является высокая стойкость ко многим агрессивным агрессивным средам.

Промышленный спрос на нержавеющую сталь неуклонно растет уже более 30 лет, и практически нет области, где бы она не существовала. Производство приборов и аппаратов для химической, бумажной и пищевой промышленности, фурнитуры, кухонной мебели и элементов интерьера – лишь некоторые примеры использования этого материала. Хотя большинство производителей нержавеющей стали предлагают свою продукцию с высоким качеством поверхности, ее окончательная шлифовка и полировка во многих случаях по-прежнему неизбежны.

Производство приборов и аппаратов для химической, бумажной и пищевой промышленности, фурнитуры, кухонной мебели и элементов интерьера – лишь некоторые примеры использования этого материала. Хотя большинство производителей нержавеющей стали предлагают свою продукцию с высоким качеством поверхности, ее окончательная шлифовка и полировка во многих случаях по-прежнему неизбежны.

Прежде чем мы начнем шлифовать нержавеющую сталь, давайте вспомним несколько основных моментов:

1.Всегда используйте правильные абразивы, не содержащие железа, серы и хлора. Также нельзя использовать шлифовальные материалы, которые ранее применялись для нелегированной стали. Следует использовать только синтетические абразивы, не содержащие минеральных частиц, вызывающих межкристаллитную коррозию. Обычно используемые абразивные зерна для обработки нержавеющей стали представляют собой оксид алюминия (корунд) и синтетический циркон.

2. Кислотостойкость стали обеспечивается пассивирующим слоем из оксидов хрома. Поверхностные дефекты, вызванные неправильным шлифованием, увеличивают шероховатость поверхности, что способствует отложению грязи, увеличивая риск коррозии. Частицы железа от механической обработки, термической резки или от шлифовальных кругов, загрязненных нелегированной сталью, корродируют во влажном воздухе и повреждают пассивирующий слой, снижая коррозионную стойкость стали.

Поверхностные дефекты, вызванные неправильным шлифованием, увеличивают шероховатость поверхности, что способствует отложению грязи, увеличивая риск коррозии. Частицы железа от механической обработки, термической резки или от шлифовальных кругов, загрязненных нелегированной сталью, корродируют во влажном воздухе и повреждают пассивирующий слой, снижая коррозионную стойкость стали.

3. Обрабатываемая поверхность должна быть как можно ниже.Попытки ускорить работу за счет увеличения давления или скорости вращения могут вызвать перегрев материала и, как следствие, привести к образованию обесцвечивания или деформации.

4. Чрезмерные скорости шлифования не только перегревают обрабатываемый материал, но и быстрее изнашиваются. Крайне важно подобрать шлифовальные устройства таким образом, чтобы абразивные материалы работали с оптимальным числом оборотов.

5.Следует помнить, что производители указывают максимальную скорость на шлифовальных материалах, тогда как оптимальная скорость обычно ниже примерно на 30%. Например, для таких материалов, как нетканое или абразивное полотно диаметром 30-50 мм рекомендуемая скорость вращения 9000-14000 об/мин, диаметром 50-100 мм 4000-9000 об/мин, а для 100- 160 мм это 2000-4000 об/мин

Например, для таких материалов, как нетканое или абразивное полотно диаметром 30-50 мм рекомендуемая скорость вращения 9000-14000 об/мин, диаметром 50-100 мм 4000-9000 об/мин, а для 100- 160 мм это 2000-4000 об/мин

Одним из первых этапов шлифовальных работ является резка стали и шлифовка сварных швов.

Чаще всего для этой цели используются усиленные шлифовальные круги на смоляной связке

.

В последние годы особой популярностью пользуются ультратонкие отрезные диски толщиной 1,0 мм или 1,6 мм и диаметром 125 мм. Они позволяют легко и быстро резать легкой угловой шлифовальной машиной, не перегревая разрезаемый материал. Они жизнеспособны и эффективны.

Шлифовальные круги из армированной смолы изготавливаются путем прессования абразивной смеси (абразивное зерно + формальдегидная смола) вместе с сеткой из стекловолокна.В процессе термической обработки смола с абразивными зернами затвердевает и позволяет резать или шлифовать сталь.

На этикетке указана вся необходимая информация о назначении и условиях безопасного использования шлифовального круга.

Очень важно, чтобы шлифовальные круги, предназначенные для обработки нержавеющей стали, не содержали соединений железа, серы и хлора, вызывающих коррозию нержавеющей стали.

На практике такие диски имеют четкую маркировку INOX или надпись «Fe + S + Cl

Следующей группой продуктов, обычно используемых для шлифования нержавеющей стали, являются лепестковые круги.

Как следует из названия, диски изготовлены из ламелей абразивной ткани, закрепленных слоем клея на несущей пластине.

Веерное расположение ламелей обеспечивает холодное шлифование (расположение ламелей способствует охлаждению во время шлифования). Пластинчатые шлифовальные круги позволяют выполнять черновую и чистовую обработку за счет использования шлифовальной шкурки с различной зернистостью (P40 — P120). Широкий спектр используемых абразивных полотен (корунд, цирконий, керамическая ткань) позволяет оптимально подобрать шлифовальные круги для конкретных операций шлифования.

Дополнительным преимуществом «лепестков» является более тихая работа по сравнению со шлифовальными кругами, армированными смолой.

В то время как лепестковые круги идеально подходят для обработки поверхностей и сварных швов, весь ассортимент шлифовальных кругов используется для контурного шлифования.

Самый популярный метод обработки нержавеющих сталей материалами с покрытием – шлифование бесконечной лентой. Чаще всего выполняется на стационарных или ручных ленточно-шлифовальных станках или на специальных приспособлениях.Система привода таких устройств обычно состоит из привода и натяжного ролика. В дополнение к основной роли, связанной с приданием инструменту соответствующей скорости вращения, он может выполнять несколько других вспомогательных функций, таких как: соответствующее натяжение ленты на роликах, контроль положения ленты или профилирование ленты по форме заготовка. На рынке представлен широкий ассортимент электроинструментов и шлифовальных приспособлений. Разнообразные формы контактных рычагов и разная ширина направляющих роликов позволяют производить шлифовку и полировку труднодоступных мест, мелких деталей или точных угловых швов.

Разнообразные формы контактных рычагов и разная ширина направляющих роликов позволяют производить шлифовку и полировку труднодоступных мест, мелких деталей или точных угловых швов.

Область применения бесконечных лент очень широка. От производства полированных или сатинированных листов из нержавеющей стали до отделки мелких деталей и аксессуаров из нержавеющей стали. Бесконечные ленты оказываются особенно полезными при обработке нержавеющей стали, где важен конечный визуальный эффект, например, при производстве перил из нержавеющей стали или элементов пищевой или фармацевтической арматуры.

Бесконечные ремни MOST

Измельчитель JSG75 MOST

Говоря о шлифовальных кругах, нельзя не упомянуть широкий ассортимент лепестковых дисков.

Процесс лепесткового шлифования, как наиболее гибкий инструмент, применяется для обработки как простых, так и сложных форм.

Лепестковые диски

предназначены для работы с окружностью и лицевой стороной инструмента. Их характерной особенностью является безударная обработка кромок и углов, а также большой выбор размеров и зернистости для различных видов работ.

Их характерной особенностью является безударная обработка кромок и углов, а также большой выбор размеров и зернистости для различных видов работ.

В зависимости от диаметра лепестковых дисков требуются шлифовальные приводы с разной скоростью.Шлифовальные круги могут быть изготовлены из абразивной ткани, шлифовального нетканого материала и из комбинации ткани и нетканого материала. Типичными формами их нахождения являются лепестковые колеса на оправке (диаметр 30 — 80 мм), навесные лепестковые колеса (диаметр 100 — 410 мм) и «роликовые» лепестковые колеса (размеры 100 х 100 мм).

Шлифовальный нетканый материал – это специальный продукт для финишной обработки поверхностей из нержавеющей стали.

Доступны как классические, так и штампованные.

Нетканые абразивы

Classic представляют собой трехмерный абразивный продукт. Нетканая основа изготовлена из синтетических волокон, обладающих высокой деформируемостью и устойчивостью к рабочим жидкостям. Абразивные мелкие частицы, состоящие из абразивных зерен и связующего вещества, прикрепляются к волокнам с помощью смол. Эти частицы равномерно распределяются в пространстве продукта, создавая очень благоприятную структуру при обработке. Абразивные материалы, используемые в конструкции нетканых материалов, представляют собой зерна электрокорунда или карбида кремния.

Абразивные мелкие частицы, состоящие из абразивных зерен и связующего вещества, прикрепляются к волокнам с помощью смол. Эти частицы равномерно распределяются в пространстве продукта, создавая очень благоприятную структуру при обработке. Абразивные материалы, используемые в конструкции нетканых материалов, представляют собой зерна электрокорунда или карбида кремния.

Основными преимуществами нетканых материалов являются равномерное распределение абразивных зерен, отсутствие повреждений и прижогов на обрабатываемой поверхности, удаление грязи с обрабатываемой поверхности (объект обрабатывается через чистый нетканый материал) и легкая адаптация к сложным формам.

На основе классического шлифовального полотна специально для нержавеющей стали был разработан новый продукт – прессованное шлифовальное волокно.

Представляет собой композит из нейлоновых волокон, смолы и абразивных минералов, спрессованных в пластины различной плотности. Сжатый нетканый материал рекомендуется в основном для обработки легированных и нержавеющих сталей, обычных сталей, пластмасс, титана, кевлара и т. д. Благодаря способности не засорять обрабатываемый материал, он также подходит для обработки цветных металлов и алюминия.

д. Благодаря способности не засорять обрабатываемый материал, он также подходит для обработки цветных металлов и алюминия.

Применение различных степеней прессования нетканого полотна позволило получить инновационные инструменты для различных шлифовально-полировальных обработок.Легчайшее двойное прессование нетканого полотна соотносилось с самым мелким абразивным зерном (Fine), что позволяло получить мягкий шлифовальный круг, идеально подходящий для финишной обработки поверхности. Сильнейшее 8-кратное прессование сочетается с грубым абразивным зерном (Coarse), в результате чего получается гибкий и твердый шлифовальный круг для более тяжелых операций шлифования, удаления заусенцев и чистовой обработки.

Прессованные нетканые материалы идеально подходят для шлифовки или полировки угловых сварных швов и плоских элементов, для снятия заусенцев, очистки, удаления обесцвечивания, придания соответствующей текстуры поверхности, отделки отливок и поковок.

Прессованные нетканые материалы чаще всего встречаются в виде колес диаметром 125 или 150 мм толщиной 3 и 6 мм, а также в виде дисков диаметром 125 мм толщиной 6 и 10 мм на смоляной основе. Они также доступны в виде дисков Roloc диаметром 75 мм.

Они также доступны в виде дисков Roloc диаметром 75 мм.

Эта статья была вам полезна?

Хотите получать информацию о новых статьях? Оставьте нам свой адрес электронной почты.

.

Шлифовка нержавеющей стали | Нержавеющая сталь: база знаний Нержавеющая сталь: база знаний

Существует ряд правил, которые необходимо соблюдать и помнить при шлифовании как обычными, так и «специальными» шлифовальными кругами.

Во-первых, частицы железа от механической обработки или шлифовальных кругов, загрязненных нелегированными сталями, корродируют во влажном воздухе и повреждают пассивирующий слой, снижая коррозионную стойкость стали.Нержавеющая сталь обладает уникальной особенностью пассивации. Эта особенность связана с наличием легирующих элементов, которые образуют на поверхности тонкий прозрачный «пассивный слой».

Даже если поверхность нержавеющей стали поцарапана или иным образом повреждена, пассивный слой толщиной всего в несколько атомов немедленно образуется под действием кислорода воздуха или воды. Это объясняет, почему нержавеющая сталь не требует какого-либо покрытия или другой защиты от коррозии в процессе эксплуатации.кислород из воздуха или воды.

Это объясняет, почему нержавеющая сталь не требует какого-либо покрытия или другой защиты от коррозии в процессе эксплуатации.кислород из воздуха или воды.

Поэтому не следует использовать материалы, которые ранее использовались для нелегированной стали. В настоящее время используются только синтетические абразивы, не содержащие минеральных частиц, способных вызывать межкристаллитную коррозию. Обычно используемыми материалами являются оксид алюминия и цирконий.

В настоящее время наиболее популярными видами абразивной обработки нержавеющей стали являются:

I. Обработка лепестковыми кругами:

Обработка лепестковыми кругами — один из самых популярных методов обработки нержавеющих сталей.Процесс шлифования лепестковыми кругами, как наиболее гибким инструментом, применяется для обработки предметов как простой, так и сложной формы.

Лепестковые диски предназначены для работы с окружностью и лицевой стороной инструмента.

Характеризуются безударной обработкой кромок и углов и большим выбором размеров и зернистости для различных видов работ. Благодаря работе с разными оборотами в зависимости от диаметра шлифовального круга идеальным приводом являются шлифовальные станки с гибким валом с переменной частотой вращения.

Благодаря работе с разными оборотами в зависимости от диаметра шлифовального круга идеальным приводом являются шлифовальные станки с гибким валом с переменной частотой вращения.

II. Обработка фибровыми кругами:

Волокнистые шлифовальные круги представляют собой одиночные диски из абразивного материала .

Очень часто их называют наждачными дисками. Фибровые круги менее эффективны, чем лепестковые, но благодаря своей гибкости они очень полезны для отделки сварных швов и труднодоступных мест.

III. Обработка бесконечными полосами:

Еще одним популярным методом обработки нержавеющих сталей является шлифование бесконечной лентой.Чаще всего выполняется на стационарных или ручных ленточно-шлифовальных станках или на специальных приспособлениях. Система привода таких устройств обычно состоит из привода и натяжного ролика.

В дополнение к основной роли обеспечения инструмента соответствующей скоростью вращения, он может выполнять несколько других вспомогательных функций, таких как:

- соответствующее натяжение ремня на роликах,

- контроль положения ленты или профилирование ленты по форме заготовки.

Особенно универсальны бесконечные насадки для электрических и пневматических угловых шлифовальных машин, а также для гибких валов. Разнообразные формы контактных рычагов и разная ширина направляющих роликов позволяют производить шлифовку и полировку труднодоступных мест, мелких деталей или точных угловых швов.

Они особенно полезны при обработке нержавеющей стали, где важен конечный визуальный эффект, например, при производстве перил из нержавеющей стали или элементов пищевой или фармацевтической арматуры.Благодаря особой форме контактных рычагов и профилей направляющих колес можно без проблем шлифовать трубы и стержни, снимать фаски на кромках или входить в закрытые профили.

IV. Обработка наждачной бумагой:

Нетканые абразивы представляют собой новый трехмерный абразивный продукт. Нетканая основа изготовлена из нетканых синтетических волокон, обладающих высокой деформируемостью и устойчивостью к рабочим жидкостям.

Абразивные мелкие частицы, состоящие из абразивных зерен и связующего, прикрепляются к волокнам с помощью смол. Эти частицы равномерно распределяются в пространстве продукта, создавая очень благоприятную структуру при обработке. В качестве абразивных материалов для построения нетканых материалов используются крупинки электрокорунда, карбида кремния, кремня, граната или специального талька. \ Основные преимущества нетканых материалов:

Эти частицы равномерно распределяются в пространстве продукта, создавая очень благоприятную структуру при обработке. В качестве абразивных материалов для построения нетканых материалов используются крупинки электрокорунда, карбида кремния, кремня, граната или специального талька. \ Основные преимущества нетканых материалов:

- равномерное распределение абразивных зерен,

- отсутствие повреждений и прожогов на обработанной поверхности,

- Сбор грязи с обрабатываемой поверхности (заготовка обрабатывается чистым флисом),

- легко адаптируется к сложным формам.

.

Полировка нержавеющей стали до зеркального блеска INOX

Дата добавления: 06.08.2020

Здесь вы найдете информацию, советы и ресурсы по полировке нержавеющей стали.

На что следует обратить внимание при полировке? Каких ошибок следует избегать при полировке? Чем и как полировать нержавейку?

Комплектация:

- Преимущества и недостатки полированной поверхности из нержавеющей стали.

- Ошибки, которые мы можем допустить в процессе полировки. Советы.

- Полировка нержавеющей стали — ступени и инструменты.

1. Преимущества и недостатки полированной поверхности из нержавеющей стали.

Полировка стали – это не только эстетическая процедура. Правильно проведенный процесс полировки стали произведет хорошее впечатление, повысит устойчивость к ржавчине и нагрузкам.

Преимущества полированной поверхности

- Эстетический эффект — полированная сталь выглядит эстетично, часто используется на яхтах, парусниках, дома и во многих других местах.

- Устойчивость к ржавчине — благодаря гладкой поверхности ржавчина не находит очаги возгорания, сварные швы защищены, а кислоты и соленая вода стекают с поверхности.

- Устойчивость к погодным условиям — гладкая поверхность очень устойчива к погодным условиям.

- Повышенные технические свойства стали — сталь после полировки проявляет повышенную устойчивость к нагрузкам.

Дефекты полированной поверхности

- Трудно чистить – полированная поверхность подвержена загрязнениям.

- Подвержено повреждению — зеркало из нержавеющей стали легко царапается.

2. Ошибки, которые мы можем допустить в процессе полировки.

«нержавеющая сталь не прощает ошибок»

Полировка нержавеющей стали — простой и быстрый процесс при соблюдении определенных правил

Выбор материалов

Все материалы должны быть из полированной нержавеющей стали.Если мы полируем материалами, предназначенными для углеродистой стали, процесс будет сложным, и сталь подвергнется очагам ржавчины. В процессе подготовки стали к полировке мы должны учитывать, с какой грануляции мы хотим начать. Если мы неправильно оценим ситуацию, то после полировки увидим ямки или царапины и придется начинать процесс заново. Шероховатые, поврежденные или сваренные поверхности должны быть отшлифованы с зернистостью не менее Р120. Накатанные поверхности или поверхности, предварительно подготовленные производителем, можно полировать с более высокой зернистостью.

Накатанные поверхности или поверхности, предварительно подготовленные производителем, можно полировать с более высокой зернистостью.

На снимке плохо выражена зернистость, хорошо видны остатки питтинга после полировки.

Как управлять машиной и на что обратить внимание?

Регулировка скорости шлифовального станка является чрезвычайно важной частью полировки. Вращения должны соответствовать рекомендациям производителя инструмента, с которым мы работаем. Обычно при зачистке ламелями или дисками вращение должно быть максимально высоким. Во время подготовки к полировке мы должны замедлиться.Обычно при полировке скорость вращения должна быть как можно ниже.

При шлифовке и полировке станок должен направляться равномерно и без давления. Если мы «толкаем» машину, мы можем сжечь нержавеющую сталь или материал, с которым работаем.

Мы не можем сосредоточиться на одной точке. Это может привести к видимой ямочке или ожогу стали.

Поперечное шлифование и полирование — при каждой грануляции машину необходимо вести как минимум в двух направлениях для пересечения царапин. Благодаря этому не будет вмятин и деформаций материала, а царапины мы удалим эффективнее. Принцип тот же, что и при полировке.

Благодаря этому не будет вмятин и деформаций материала, а царапины мы удалим эффективнее. Принцип тот же, что и при полировке.

Зеркальная полировка нержавеющей стали — шаги и инструменты

1. Подготовка материала — этот этап необязателен, его следует выполнять только в случае повреждения материала или необходимости его обработки, например, удаления сварного шва.

Неровности, сварные швы и царапины следует удалить ламелью или фибродисками.Грануляция зависит от степени разрушения материала. Небольшие царапины или загрязнения следует удалять грануляцией P240. Для глубоких питтингов или сварных швов используйте более крупный гранулятор, например P60, P80, P120.

2. Подготовка материала к полировке

На этом этапе удаляется большая часть царапин и поверхность становится глянцевой. Мы можем выбрать один из нескольких материалов, которые мы можем использовать для этого. Ниже представлены два решения – прессованный флис и сетка на липучке.

Нетканый материал — прост в использовании, в два-три приема способен подготовить поверхность к полировке полировальной пастой.

Нетканый материал XL-RD 8A CRS — жесткий нетканый материал, удаляет царапины после грануляции P120-240. Очень хорошо подходит для удаления угловых швов. Благодаря низкой агрессивности мы можем контролировать удаление сварного шва. Не подходит для удаления швов на плоскостях.

XL-RD 6A MED нетканый материал — средней жесткости, начальный блеск.

XL-RD 2S FIN флис — очень мягкий флис, последний шаг перед полировочной пастой.

Абразивные заготовки (бумага на липучке) – следует использовать последовательно от самой мелкой к самой крупной градации.После нанесения разреза поверхность безупречна и зеркальный эффект будет очень заметен. Бумага на липучке рекомендуется для использования на плоских поверхностях. Это требует больше шагов и большей точности.

Шлифовальный шаблон на липучке KSS-NET 125: P80, P100, P120, P150, P180, P240, P320, P400, P600, P800, P1000

3.

Полировка полировальной пастой

Полировка полировальной пастой

Последний этап – полировка полировальной пастой. Сначала зеленый на фетре, потом розовый.Полировочную пасту нужно равномерно втереть в фетр, затем тщательно полировать элемент до получения желаемого эффекта. Паста должна втираться в нержавеющую сталь. Натрите полированную поверхность нежной бумагой или тканью.

Паста для удаления царапин на нержавеющей стали

Green Paste, в данном случае PFERD Paste – это полировальная паста, предназначенная для полировки нержавеющей стали и используемая для придания блеска.

Розовая паста PFERD подходит для всех металлов, как углеродистой, так и нержавеющей стали, алюминия и других.Используется для получения «зеркального» эффекта.

ПРИМЕЧАНИЕ Войлок с однократно нанесенной пастой следует использовать только на одном типе металла.

ПРИМЕЧАНИЕ Пасты нельзя смешивать с войлоком.

Войлок и ткани для полировки стали

Полировальный войлок на опорном диске FL-RD — базовый инструмент для полировки стали для контурно-шлифовальной машины, позволяет получить высокий блеск. Прост в использовании, не требует специальных инструментов.

Прост в использовании, не требует специальных инструментов.

Войлок на липучке 3М является основным войлоком, его преимуществом является быстрая замена и приемлемая цена.№

Войлочный лепестковый диск PFERD — это полировальный инструмент для требовательных клиентов. С помощью этого войлока мы можем получить полировку самого высокого качества. Долгий срок службы и гибкость являются преимуществами войлока.

Тканевое кольцо используется для полировки в труднодоступных местах. Часто используется производителями перил.

Перейти на главную страницу Вернуться в категорию Блог

.

Шлифование нержавеющей стали ▷ Мелкошлифованная нержавеющая сталь

При использовании таких методов обработки, как шлифование, крацевание, сатинирование, шлифование HAIRLINE, поперечное шлифование и т. д., шлифование нержавеющей стали позволяет получить различные модели шлифования с использованием различных инструментов или машин, абразивов и параметров шлифовального станка. Здесь, с одной стороны, визуальные требования заказчика определяют результат, например, в архитектурных и дизайнерских приложениях, где очень важную роль играют такие детали, как тактильное впечатление или отделка поверхности.

Здесь, с одной стороны, визуальные требования заказчика определяют результат, например, в архитектурных и дизайнерских приложениях, где очень важную роль играют такие детали, как тактильное впечатление или отделка поверхности.

Поскольку материал из нержавеющей стали обычно не имеет очень привлекательной и часто неповторимой поверхности со стороны производителя, обработка с помощью наших высококачественных процессов шлифования неизбежно приведет к удовлетворительному результату.

Приложения

Будь то в небольших количествах для применений на основе алюминия, титана, латуни или нержавеющей стали V2A в торговом оборудовании, в строительстве выставок, судов, яхт или машиностроения, или на основе нержавеющей стали V4A в применениях для строительства фасадов и многих других применений — mirrorINOX предлагает оптимальные решения.Примеры фотографий можно посмотреть здесь, на нашем сайте.

С другой стороны, mirrorINOX отвечает самым высоким техническим требованиям, таким как чрезвычайно низкие значения Ra для поверхностей категории листов из шлифованной нержавеющей стали. Это может быть даже глянцевая поверхность (Ra

Это может быть даже глянцевая поверхность (Ra

Как мы шлифуем нержавеющую сталь

Многолетний опыт шлифования, измерения глубины шероховатости и степени блеска, а также профессиональная оценка визуального впечатления служат основой для контроля нашего точного, точно зарегистрированного производства.

Кроме того, достаточные производственные мощности гарантируют максимально быстрые поставки.

Размеры

Шлифуем листы из нержавеющей стали следующих размеров:

Ширина: | макс.2000 мм не более 6000 мм не более 30 мм |

Материалы

Шлифуем лист из нержавеющей стали следующих марок:

- 1.4301

- 1.4401 / 1.4404

- 1.4435

- 1.4462

- 1.

4571

4571

Наше предложение

- Широкий выбор рисунков шлифования от сверхтонкого до сверхгрубого

- Также контрактная шлифовка, шлифовка алюминия, шлифовка латуни, шлифовка титана и другие услуги по запросу

- Возможно изготовление по спецификации заказчика: Растровое шлифование и другое специальное шлифование, такое как поперечное шлифование, поперечное шлифование и др.

- Записываются такие значения, как блеск и шероховатость каждой панели, что обеспечивает максимальную воспроизводимость

- Также возможны двусторонние версии

В дополнение к шлифовке нержавеющей стали, MirrorINOX предлагает дополнительную услугу по материалам

90 100 Шлифование алюминия 90 100 Латунная шлифовка 90 100 Шлифовальный титан

mirrorINOX — Обработка поверхности нержавеющей стали со страстью

зеркало INOX предлагает Вам не только инновационные решения высочайшего качества в области шлифования нержавеющей стали, алюминия, латуни и титана.

Вы также найдете другие высококачественные и актуальные отделки поверхности, такие как глянцевая механическая полировка, продукты для пескоструйной обработки стекла, покрытия PVD/TiN, большие складские запасы в No. 8 (включая специальные размеры и PVD-покрытие Gold-TiN, Black-TiN, Rose Gold-TiN и Bronze-TiN).

Будь то отдельные детали и прототипы, или крупномасштабные проекты в области фасадов, металла, лифтов, магазинов, ярмарок, судостроения и яхтостроения, или для облицовки оборудования и машин или предметов искусства и многого другого — наш опытный команда запустит все для вас с большим количеством ноу-хау и удовольствием, чтобы найти идеальную поверхность также для вас.

Наш опыт охватывает несколько областей, таких как обработка поверхности нержавеющей стали. Независимо от того, производите ли вы пескоструйную обработку, нанопокрытие или PVD-покрытие нержавеющей стали, или вам нужна полированная нержавеющая сталь, мы являемся для вас идеальным партнером.

.

Характеристики нержавеющего листового металлопроката — Sibrez

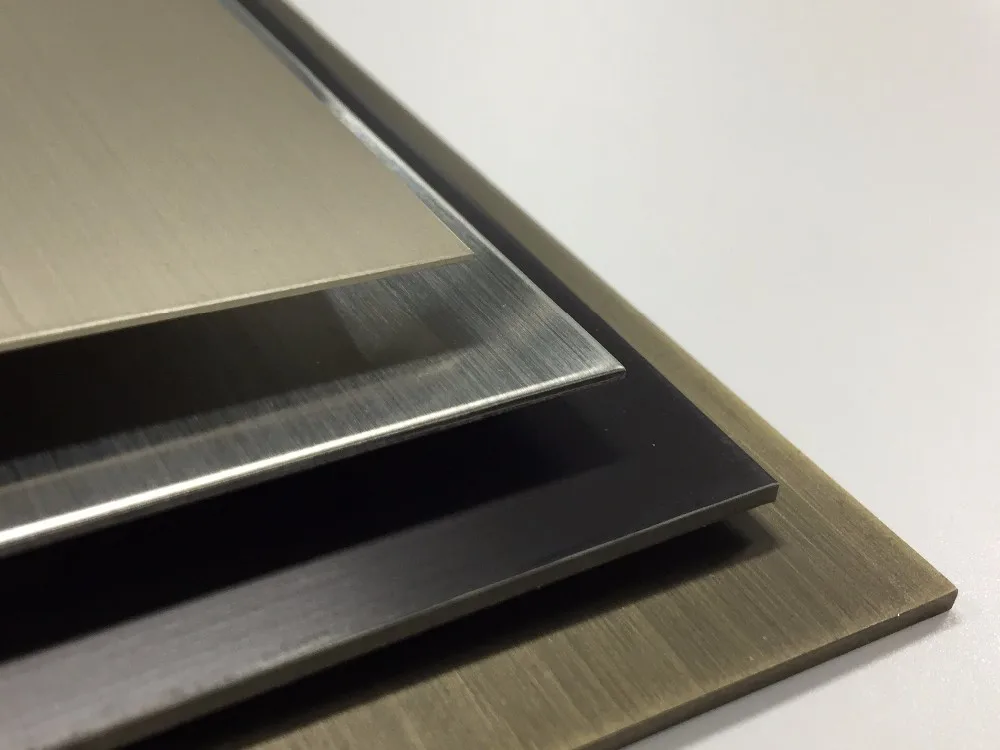

КЛАССИФИКАЦИЯ ПО ТИПУ ПОВЕРХНОСТИ

| Матовая | Имеет однородную структуру с характерным металлическим серый оттенком; равномерно гладкая тусклая поверхность. |

| Шлифованная | Зеркальная поверхность шлифуется щетками различной степени абразивности, и в результате получается шлифовка: более грубая или более тонкая. При этом на стали четко прослеживается направление шлифовки, которое в процессе упаковки в пленку иногда специально обозначают стрелками. При этом на стали четко прослеживается направление шлифовки, которое в процессе упаковки в пленку иногда специально обозначают стрелками. |

| Зеркальная | Поверхность стали полируется до зеркального блеска, но отражение в поверхности не зеркальное. |

| Рифленая | Сталь прессуется, в результате чего на поверхности возникает декоративная текстура. |

КЛАССИФИКАЦИЯ ПО МАРКАМ СТАЛИ

| Марка стали | Химический состав (%) | Характеристики | Термостойкость | Применение |

| AISI 430 (08Х17) | С до 0,12; Si до 0,12; Mn до 0,8; S до 0,025; P до 0,035; Cr 16-18; Fe ~81 | Сталь с высоким содержанием хрома и углерода. Высокопрочная и одновременно пластичная, устойчива к резким перепадам температуры. Хорошо гнется, сваривается, штампуется. Имеет гигиенические сертификаты для контакта с пищевыми продуктами. Магнитная. Хорошо гнется, сваривается, штампуется. Имеет гигиенические сертификаты для контакта с пищевыми продуктами. Магнитная. | Температура интенсивного окалинообразования — 850-900 C°. Является жаростойким сплавом. | Подходит для применения внутри помещений без длительного контакта со влагой. |

| AISI 304 (08Х18Н10) | С до 0,8; Si до 0,8; Mn до 0,2; Ni 9-11; S до 0,02; P до 0,035; Cr 17-19; Ti до 0,5; Cu до 0,3; Fe ~69 | Содержание никеля обеспечивает при сварке коррозионную стойкость шву. Хорошо полируется. Имеет высокую устойчивость к коррозии. Имеет гигиенические сертификаты для контакта с пищевыми продуктами. Не магнитная. | Температура интенсивного окалинообразования — 850-900 C°. Является жаростойким сплавом. | Пищевая нержавеющая сталь. Используется в химической, фармацевтической, нефтяной, промышленности. Пищевое оборудование, предметы, использующиеся в условиях атмосферных осадков. |

| АISI 321 (12Х18Н10Т) | С до 0,08; Si до 0,8; Mn до 2; Ni 9-11; S до 0,02; P до 0,035; Cr 17-19; Ti до 0,48; Fe ~65 | Почти полный аналог AISI 304. Хромоникелевая сталь, с добавлением титана. Имеет повышенную прочность, устойчивость к коррозии и свариваемость. Имеет гигиенические сертификаты для контакта с пищевыми продуктами. Не магнитная. Хромоникелевая сталь, с добавлением титана. Имеет повышенную прочность, устойчивость к коррозии и свариваемость. Имеет гигиенические сертификаты для контакта с пищевыми продуктами. Не магнитная. | Температура интенсивного окалинообразования — 800-850 C°. Является жаростойким сплавом. Незначительно уступает AISI 304 | Пищевая нержавеющая сталь. Рекомендуется в изготовлении сварных конструкций. Используется в оборонной промышленности. |

| AISI 201 (12Х15Г9НД) | С 0,12; Si 0,75; Mn 8,5-10,5; Ni 1-1,5; N 0,2; S до 0,3; P до 0,06; Cr 14-16,5; Cu до 2; Fe ~64 | Дорогой никель частично заменен марганцем и азотом. По характеристикам приближена к AISI 304. Значительно дешевле аналогичной по свойствам нержавейки. Имеет гигиенические сертификаты для контакта с пищевыми продуктами. Не магнитная. | Температура интенсивного окалинообразования 750-800 C°. Является теплостойкой маркой стали. Уступает маркам AISI 304 и AISI 430 по термостойкости. | Оптимальна для использования в умеренно-агрессивных средах. Используется в медицинской и пищевой промышленности; для создания перил, поручней и ограждений. |

| AISI 316L (10Х17Н13МЗ) | С 0,03; Si 0,6; Mn до 0,8; Ni 14-16; S до 0,015; P до 0,02; Cr 15-17; Mo до 2,5-3; Fe ~64 | Часто называется химически стойкой нержавейкой. Сталь получается, если добавить в 304-ю нержавейку молибден, что еще больше повышает коррозионную устойчивость. Стойкая к хлору. Имеет гигиенические сертификаты для контакта с пищевыми продуктами. Не магнитная. | Температура интенсивного окалинообразования 900-950 C°. | Подходит для агрессивных сред, например, для растворов кислот. Используется в химической, фармацефтической и пищевой промышленности; для инструментов, вступающих в контакт с морской водой и атмосферой. |

| АISI 316Ti (10Х17Н13М2T) | С 0,1; Si 0,8; Mn до 2; Ni 12-14; S до 0,02; P до 0,035; Cr 16-18; Mo до 2-3; Cu до 0,3; ; Ti до 0,5; Fe ~61 | Часто называется химически стойкой нержавейкой. Сталь с содержанием молибдена и титана. Высокая прочность при температурах 600-900оС. Легко поддаётся сварке. Обладает доступной стоимостью, в сравнение с аналогами. Стойкая к хлору. Имеет гигиенические сертификаты для контакта с пищевыми продуктами. Не магнитная. Сталь с содержанием молибдена и титана. Высокая прочность при температурах 600-900оС. Легко поддаётся сварке. Обладает доступной стоимостью, в сравнение с аналогами. Стойкая к хлору. Имеет гигиенические сертификаты для контакта с пищевыми продуктами. Не магнитная. | Температура интенсивного окалинообразования 900-950 C°. | Подходит для агрессивных сред, например, для растворов кислот. Используется для сварных конструкций, лопастей газовых турбин, в химической, фармацефтической и пищевой промышленности. |

| Марка стали | Устойчивость к коррозии Хорошая (скорость коррозии 0.005 — 0.05 мм/год) Отличная (скорость коррозии 0.001 — 0.005 мм/год) |

| АISI 316Ti | IIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIII |

| AISI 316L | IIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIII |

| АISI 321 | IIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIII |

| AISI 304 | IIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIII |

| AISI 201 | IIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIII |

| AISI 430 | IIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIII |

КЛАССИФИКАЦИЯ ПО СПОСОБУ ПРОИЗВОДСТВА

| Холоднокатаный лист | Горячекатаный лист | |

| Толщина | до 5мм | от 0,5 до 200мм |

| Поверхность | Улучшенная плоскостность относительно г/к. Более точные и прямые углы. Лист имеет упрочненный поверхностный слой. Более точные и прямые углы. Лист имеет упрочненный поверхностный слой. | Поверхность, покрытая окалиной. Округлые и менее точные углы. |

| Напряжение в листе | Распределяется равномерно, при сварке и резке его меньше «ведет». | Распределяется неравномерно, материал может «вести» при сварке и резке. |

| Применение | Используется в тех сферах, где требуется эстетичная ровная поверхность (производство изделий, приборостроение). | Используется в строительстве и при сварке металлоконструкций, для сварных и болтовых конструкций. |

МАССА ЛИСТА НЕРЖАВЕЮЩЕГО МЕТАЛЛА В ЗАВИСИМОСТИ ОТ ТОЛЩИНЫ

| Лист матовый AISI 430 (08Х17) | Вес 1 шт.(кг) | Масса 1 м2 (кг) | Лист матовый AISI 304 (08Х18Н10) | Вес 1 шт. (кг) (кг) | Масса 1 м2 (кг) | Лист матовый АISI 321 (12Х18Н10Т) | Вес 1 шт.(кг) | Масса 1 м2 (кг) |

| Лист 0,5 1000х2000 х/к | 8 | 4 | Лист 0,5 1000х2000 х/к | 8 | 4 | Лист 0,5 1000х2000 х/к | 8 | 4 |

| Лист 0,5 1250х2500 х/к | 12,5 | 4 | Лист 0,5 1250х2500 х/к | 12,5 | 4 | Лист 0,5 1250х2500 х/к | 12,75 | 4 |

| Лист 0,6 1250х2500 х/к | 15 | 4,8 | Лист 0,8 1000х2000 х/к | 12,8 | 6,4 | Лист 0,8 1000х2000 х/к | 12,8 | 6,4 |

| Лист 0,8 1000х2000 х/к | 12,8 | 6,4 | Лист 0,8 1250х2500 х/к | 20 | 6,4 | Лист 0,8 1250х2500 х/к | 20,33 | 6,5 |

| Лист 0,8 1250х2500 х/к | 20 | 6,4 | Лист 0,8 1500х4000 х/к | 38,4 | 6,4 | Лист 1 1000х2000 х/к | 16 | 8 |

| Лист 1 1000х2000 х/к | 16 | 8 | Лист 1 1000х2000 х/к | 16 | 8 | Лист 1 1250х2500 х/к | 25 | 8 |

| Лист 1 1250х2500 х/к | 25 | 8 | Лист 1 1250х2500 х/к | 25 | 8 | Лист 1,2 1000х2000 х/к | 19,2 | 9,6 |

| Лист 1,5 1000х2000 х/к | 24 | 12 | Лист 1,2 1000х2000 х/к | 19,2 | 9,6 | Лист 1,5 1000х2000 х/к | 24 | 12 |

| Лист 1,5 1250х2500 х/к | 37,5 | 12 | Лист 1,2 1250х2500 х/к | 30 | 9,6 | Лист 1,5 1250х2500 х/к | 37,5 | 12 |

| Лист 2 1000х2000 х/к | 32 | 16 | Лист 1,5 1000х2000 х/к | 24 | 12 | Лист 2 1000х2000 х/к | 32 | 16 |

| Лист 2 1000х2500 х/к | 40 | 16 | Лист 1,5 1250х2500 х/к | 37,5 | 12 | Лист 2 1250х2500 х/к | 50 | 16 |

| Лист 2 1250х2500 х/к | 50 | 16 | Лист 2 1000х2000 х/к | 32 | 16 | Лист 3 1000х2000 х/к | 48 | 24 |

| Лист 3 1000х2000 г/к | 48 | 24 | Лист 2 1250х2500 х/к | 50 | 16 | Лист 3 1250х2500 х/к | 75 | 24 |

| Лист 3 1000х2000 х/к | 48 | 24 | Лист 3 1000х2000 х/к | 48 | 24 | Лист 3 1500х6000 х/к | 216 | 24 |

| Лист 3 1250х2500 г/к | 75 | 24 | Лист 3 1250х2500 х/к | 75 | 24 | Лист 4 1000х2000 г/к | 64 | 32 |

| Лист 3 1250х2500 х/к | 75 | 24 | Лист 3 1500х6000 х/к | 216 | 24 | Лист 4 1000х4000 г/к | 128 | 32 |

| Лист 3 1300х2500 г/к | 78 | 24 | Лист 4 1000х2000 г/к | 64 | 32 | Лист 4 1250х2500 г/к | 101,9 | 32,6 |

| Лист 4 1000х2000 г/к | 64 | 32 | Лист 4 1000х4000 г/к | 128 | 32 | Лист 4 1500х6000 г/к | 288 | 32 |

| Лист 4 1250х2500 г/к | 100 | 32 | Лист 4 1250х2500 г/к | 100 | 32 | Лист 5 1250х2500 г/к | 125 | 40 |

| Лист 5 1000х2000 г/к | 80 | 40 | Лист 4 1500х3000 г/к | 144 | 32 | Лист 5,5 1000х2000 г/к | 88 | 44 |

| Лист 5 1250х2500 г/к | 125 | 40 | Лист 4 1500х6000 г/к | 288 | 32 | Лист 5 1000х4000 г/к | 160 | 40 |

| Лист 6 1000х2000 г/к | 96 | 48 | Лист 4 1500х6000 х/к | 288 | 32 | Лист 5 1500х6000 г/к | 360 | 40 |

| Лист 6 1250х2500 г/к | 150 | 48 | Лист 5 1000х2000 г/к | 80 | 40 | Лист 6 1000х4000 г/к | 192 | 48 |

| — | — | — | Лист 5 1000х4000 г/к | 160 | 40 | Лист 6 1500х6000 г/к | 432 | 48 |

| — | — | — | Лист 5 1250х2500 х/к | 125 | 40 | Лист 8 1500х6000 г/к | 576 | 64 |

| — | — | — | Лист 5 1500х6000 г/к | 360 | 40 | Лист 10 1500х6000 г/к | 720 | 80 |

| — | — | — | Лист 5 1500х6000 х/к | 360 | 40 | Лист 12 1500х6000 г/к | 864 | 96 |

| — | — | — | Лист 6 1000х2000 г/к | 96 | 48 | Лист 14 1500х6000 г/к | 1077,3 | 119,7 |

| — | — | — | Лист 6 1500х3000 г/к | 216 | 48 | Лист 20 1500х6000 г/к | 1456,2 | 161,8 |

| — | — | — | Лист 6 1000х4000 г/к | 192 | 48 | Лист 30 1500х3000 г/к | 1095 | 243,3 |

| — | — | — | Лист 6 1500х6000 г/к | 432 | 48 | Лист 50 1500х6000 г/к | 3600 | 400 |

| — | — | — | Лист 8 1500х6000 г/к | 576 | 64 | — | — | — |

| — | — | — | Лист 10 1500х6000 г/к | 732,6 | 81,4 | — | — | — |

| — | — | — | Лист 12 1500х6000 г/к | 894,24 | 99,36 | — | — | — |

| — | — | — | Лист 16 1500х6000 г/к | 1202,4 | 133,6 | — | — | — |

| — | — | — | Лист 20 1500х1000 г/к | 237 | 158 | — | — | — |

| — | — | — | Лист 25 1500х1000 г/к | 296,25 | 197,5 | — | — | — |

| — | — | — | Лист 40 1500х1000 г/к | 474 | 316 | — | — | — |

| Лист шлифованный AISI 430 (08Х17) х/к | Вес 1 шт. (кг) (кг) | Масса 1 м2 (кг) | Лист шлифованный AISI 304 (08Х18Н10) х/к | Вес 1 шт.(кг) | Масса 1 м2 (кг) |

| Лист 0,5 1250х2500 | 12,5 | 4 | Лист 0,8 1000х2000 | 12,8 | 6,4 |

| Лист 0,6 1250х2500 | 15 | 4,8 | Лист 0,8 1250х2500 | 20 | 6,4 |

| Лист 0,7 1250х2500 | 17,5 | 5,6 | Лист 1 1000х2000 | 16 | 8 |

| Лист 0,8 1000х2000 | 12,8 | 6,4 | Лист 1 1250х2500 | 25 | 8 |

| Лист 0,8 1250х2500 | 20 | 6,4 | Лист 1,5 1000х2000 | 24 | 12 |

| Лист 0,8 1500х3000 | 28,8 | 6,4 | Лист 1,5 1250х2500 | 37,5 | 12 |

| Лист 1 1000х2000 | 16 | 8 | Лист 2 1250х2500 | 50 | 16 |

| Лист 1 1250х2500 | 25 | 8 | — | — | — |

| Лист 1,2 1000х2000 | 19,2 | 9,6 | — | — | — |

| Лист 1,2 1250х2500 | 30 | 9,6 | — | — | — |

| Лист 1,5 1000х2000 | 24 | 12 | — | — | — |

| Лист 1,5 1250х2500 | 37,5 | 12 | — | — | — |

| Лист 2 1000х2000 | 32 | 16 | — | — | — |

| Лист 2 1250х2500 | 50 | 16 | — | — | — |

| Лист зеркальный AISI 430 (08Х17) х/к | Вес 1 шт. (кг) (кг) | Масса 1 м2 (кг) | Лист зеркальный AISI 304 (08Х18Н10) х/к | Вес 1 шт.(кг) | Масса 1 м2 (кг) |

| Лист 0,5 1000х2000 | 8 | 4 | Лист 0,5 1000х2000 | 8 | 4 |

| Лист 0,5 1250х2500 | 12,5 | 4 | Лист 0,5 1250х2500 | 12,5 | 4 |

| Лист 0,6 1000х2000 | 9,6 | 4,8 | Лист 0,6 1000х2000 | 9,6 | 4,8 |

| Лист 0,6 1250х2500 | 15 | 4,8 | Лист 0,8 1000х2000 | 12,8 | 6,4 |

| Лист 0,8 1000х2000 | 12,8 | 6,4 | Лист 0,8 1250х2500 | 20 | 6,4 |

| Лист 0,8 1250х2500 | 20 | 6,4 | Лист 1 1000х2000 | 16 | 8 |

| Лист 1 1000х2000 | 16 | 8 | Лист 1 1250х2500 | 25 | 8 |

| Лист 1 1250х2500 | 25 | 8 | Лист 1,5 1000х2000 | 25 | 12,5 |

| Лист 1,2 1250х2500 | 30 | 9,6 | Лист 1,5 1250х2500 | 37,5 | 12 |

| Лист 1,5 1000х2000 | 24 | 12 | Лист 2 1000х2000 | 32 | 16 |

| Лист 1,5 1250х2500 | 37,5 | 12 | Лист 2 1250х2500 | 50 | 16 |

| Лист 2 1000х2000 | 32 | 16 | Лист 3 1000х2000 | 48 | 24 |

| Лист 2 1250х2500 | 50 | 16 | Лист 3 1250х2500 | 75 | 24 |

| Лист рифленый AISI 201 (12Х15Г9НД) лён | Вес 1 шт. (кг) (кг) | Масса 1 м2 (кг) | Лист рифленый AISI 316L (10Х17Н13МЗ) | Вес 1 шт.(кг) | Масса 1 м2 (кг) | Лист рифленый AISI 316Ti (10Х17Н13М2T) | Вес 1 шт.(кг) | Масса 1 м2 (кг) |

| Лист 0,5 1000х2000 | 8,25 | 4,125 | Лист 1,0 1000х2000 лён | 16 | 8 | Лист 1,0 1000х2000 лён | 16 | 8 |

| Лист 0,5 1250х2500 | 12,5 | 4 | Лист 3,0 1250х2500 чечевица | 75 | 24 | Лист 2,0 1000х2000 лён | 32,18 | 16,09 |

| Лист 0,8 1000х2000 | 12,8 | 6,4 | Лист 6,0 1500х3000 чечевица | 216 | 48 | Лист 3,0 1000х2000 чечевица | 48 | 24 |

| Лист 0,8 1250х2500 | 20 | 6,4 | Лист 12,0 1500х3000 чечевица | 448 | 99,55 | — | — | — |

| Лист 1,0 1000х2000 | 16 | 8 | — | — | — | — | — | — |

| Лист 1,0 1250х2500 | 25 | 8 | — | — | — | — | — | — |

| Лист 1,5 1000х2000 | 24 | 12 | — | — | — | — | — | — |

| Лист 1,5 1219х2500 | 36,6 | 12 | — | — | — | — | — | — |

| Лист 1,5 1250х2500 | 37,5 | 12 | — | — | — | — | — | — |

| Лист 2,0 1000х2000 | 32 | 16 | — | — | — | — | — | — |

Что такое сатинирование нержавеющих сталей и зачем его делать?

курс цб рф

USD: 63. 0558

0558

EUR: 62.4695

Никель:

| Никель | BID | 0.00 | ASK | 0.00 |

- Металлопрокат

- Новости

- Что такое сатинирование нержавеющих сталей и зачем его делать?

Сатинирование – эффективный и надёжный процесс обработки сталей

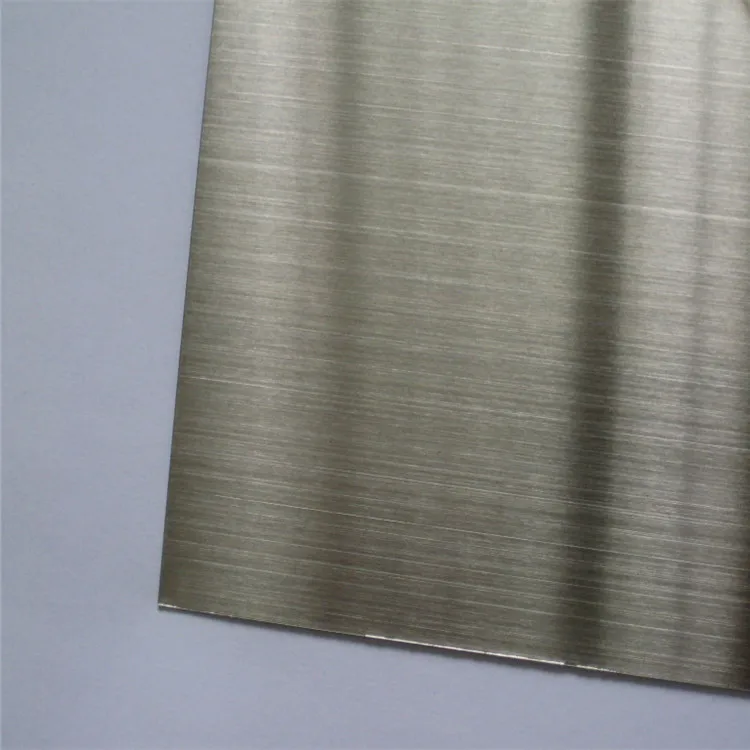

Сатинирование нержавеющих сталей – это процесс обработки, при котором поверхность становится идеально гладкой и приобретает характерный блеск. Оно часто используется при изготовлении элементов декора и деталей для технологического оборудования. Сатинированная сталь имеет одно важное преимущество – идеально гладкая, практически глянцевая поверхность.

Суть процесса

Сатин в переводе с французского означает атлас. Неудивительно, что в процессе обработки на поверхности метала отсутствуют какие-либо шероховатости. Она напоминает гладкий шелковистый атлас. При этом важно знать, что нержавеющий металлопрокат, обработанный до зеркального блеска, быстро теряет эту характеристику, на нём легко появляются царапины, при эксплуатации он тускнеет.

Неудивительно, что в процессе обработки на поверхности метала отсутствуют какие-либо шероховатости. Она напоминает гладкий шелковистый атлас. При этом важно знать, что нержавеющий металлопрокат, обработанный до зеркального блеска, быстро теряет эту характеристику, на нём легко появляются царапины, при эксплуатации он тускнеет.

Самой практичной и долговечной обработкой является сатинирование. Поверхность металла становится гладкой, но при этом устойчивой к факторам окружающей среды. Даже если на ней образуются мелкие повреждения во время эксплуатации, их практически не видно. Обработка повышает износоустойчивость изделий, делает их эстетически более привлекательными.

Инструменты и приспособления

Сатинированная сталь получается в процессе шлифования и полировки поверхности. Эти процессы можно производить вручную или при помощи специального оборудования. В первом случае необходимо вооружиться шлифовальными листами, понадобится шлифок. Для сатинирования лучше использовать пневматический напильник. Также понадобятся шлифовальные ленты и машинка для барабанного вида. На производственных предприятиях сатинированная сталь получается при помощи специальных агрегатов.

Также понадобятся шлифовальные ленты и машинка для барабанного вида. На производственных предприятиях сатинированная сталь получается при помощи специальных агрегатов.

Механизм обработки

Сатинирование условно можно разделить на несколько основных процессов: устранение шероховатостей, наведение блеска. Для этого металл проходит следующие этапы:

- Зачистка поверхности. Если на металле есть сварной шов и другие дефекты, их нужно удалить. Для этого можно использовать фибровые круги. В зависимости от размера шва и прижогов используют разные по размеру зёрна шлифовки. В результате появляется ровная гладкая поверхность, готовая к следующему этапу.

- Уменьшение шероховатости обрабатываемого участка. В зоне бывшего шва нужно провести обработку при помощи фибрового круга с меньшим размером зёрен. Такая подготовка облегчит дальнейшую полировку. Она устраняет риски от прошлого этапа и делает сталь более ровной.

- Выполнение направленной шлифовки. Для получения ровного стыка между соединёнными деталями используют жёсткий барабан с шлифовальной насадкой.

Обычно его устанавливают на пневматическую машину через переходник.

Обычно его устанавливают на пневматическую машину через переходник.

На этом этапе нужно использовать металлический скотч или алюминиевую ленту. Их стоит прикрепить к поверхности и начать шлифовку свободного участка. Барабанная насадка должна вращаться по направлению к скотчу. Таким образом он не будет задираться, деформироваться или отклеиваться. Не начинайте работу с максимального режима и умеренно прижимайте машинку. Толщина скотча всего 0,15 мм, поэтому его можно легко сошлифовать чрезмерно абразивным материалом. В результате должен получиться равномерный рисунок по всей поверхности. Такую процедуру нужно проделать со всех сторон.

- Финишное сатинирование. Это заключительный шаг, который позволяет максимально сгладить дефекты предыдущей шлифовки. С его помощью можно устранить переходы между зонами. На этом этапе поверхность приобретает равномерный, но не интенсивный блеск. Лучше всего использовать специальный валик для сатинирования. Шлифовку делают с металлическим скотчем и без него.

На первом этапе подходят фибровые круги с крупным зерном. Далее следует использовать шлифовальные листы. Если требуется восстановить повреждённую при сатинировании деталь, можно задействовать шлифок. Важно правильно подбирать зернистость кругов. Для этого рекомендуется использовать черновые детали.

Области применения

Нержавеющая сталь, обработанная методом сатинирования, имеет атласный вид. Такие предметы выглядят стильно, элегантно и дорого. За подобными вещами легко ухаживать, они долго сохраняют привлекательный вид. Сатинированная сталь применяется для создания:

- предметов интерьера и светильников;

- посуды и столовых принадлежностей;

- мебельных элементов;

- лестниц, перил и перегородок;

- сантехники;

- деталей для технологического оборудования и пр.

Элементы из сатинированной стали отлично подойдут для оформления интерьера в стиле минимализма или хай-тека. Она не очень хорошо сочетается с деревом и текстилём из натуральных тканей.

«Ориннокс» – поставщик качественной стали

Любую обработку легче производить, если иметь дело с качественным продуктом. Компания «Ориннокс» – лидер среди металлотрейдеров РФ. На сайте можно заказать сатинированную сталь и подробнее узнать о других продуктах.

Запросить прайс-лист

Я ознакомился и принимаю условия

политики конфиденциальноcти

Дорожная карта для шлифовки и чистовой обработки нержавеющей стали

Для обеспечения надлежащей пассивации техник электрохимически зачищает продольный сварной шов в сортовом прокате из нержавеющей стали. Изображения предоставлены Walter Surface Technologies

Представьте себе, что производитель заключает контракт на изготовление критической нержавеющей стали. Листовой металл и трубчатые секции проходят через резку, гибку и сварку, а затем попадают на чистовую станцию. Деталь состоит из пластины, приваренной вертикально к трубе. Сварной шов выглядит нормально, но это не то совершенство, которое ищет покупатель. Таким образом, шлифовщик тратит время на удаление большего количества металла сварного шва, чем обычно. Затем, увы, на поверхности появляется заметное посинение — явный признак чрезмерного подвода тепла. В данном случае это означает, что деталь не будет соответствовать требованиям заказчика.

Таким образом, шлифовщик тратит время на удаление большего количества металла сварного шва, чем обычно. Затем, увы, на поверхности появляется заметное посинение — явный признак чрезмерного подвода тепла. В данном случае это означает, что деталь не будет соответствовать требованиям заказчика.

Шлифовка и отделка, которые обычно выполняются вручную, требуют ловкости и ловкости. Ошибки в чистовой обработке могут быть чрезвычайно дорогими, учитывая всю ценность, которая уже вложена в заготовку. Добавьте дорогой термочувствительный материал, такой как нержавеющая сталь, и затраты на доработку и лом возрастут еще больше. Добавьте такие осложнения, как загрязнение и сбой пассивации, и когда-то прибыльная работа с нержавеющей сталью может стать убыточной и даже репутационной авантюрой.

Как производители могут предотвратить все это? Они могут начать с получения знаний о шлифовке и чистовой обработке, о том, какую роль каждый из них играет и как каждый из них влияет на заготовку из нержавеющей стали.

Шлифовка и чистовая обработка

Это не синонимы. На самом деле у каждого принципиально разные цели. При шлифовке удаляются такие материалы, как заусенцы и лишний металл сварного шва, а чистовая обработка придает поверхности металла шероховатость. Путаница понятна, если учесть, что при шлифовке крупнозернистым кругом быстро удаляется много металла, оставляя при этом очень глубокие царапины. Но при шлифовке царапины — это лишь последствие; целью является быстрое удаление материала, особенно при работе с термочувствительным металлом, таким как нержавеющая сталь.

Финишная обработка выполняется поэтапно: оператор начинает с более крупной зернистости и переходит к более мелкозернистым шлифовальным дискам, нетканому абразиву и, возможно, войлочной ткани и полировочной пасте для достижения зеркального блеска. Цель состоит в том, чтобы добиться определенной окончательной отделки (рисунка царапин). И каждый шаг (более мелкая зернистость) удаляет более глубокие царапины с предыдущего шага и заменяет их меньшими царапинами.

Поскольку шлифовка и чистовая обработка преследуют разные цели, они часто не дополняют друг друга и при неправильной стратегии использования расходных материалов могут работать друг против друга. Для удаления лишнего металла шва оператор использует шлифовальный круг и оставляет очень глубокие царапины, а затем передает деталь отделочнику, который теперь должен тратить много времени на удаление этих глубоких царапин. Эта последовательность, от шлифовки к чистовой обработке, по-прежнему может быть наиболее эффективным способом удовлетворения требований заказчика к чистовой обработке. Но опять же, это не дополнительные процессы.

Довольно часто поверхности заготовок, спроектированные с учетом технологичности, не требуют ни шлифовки, ни финишной обработки. Детали, которые подвергаются только шлифовке, делают это потому, что шлифование — это самый быстрый способ удалить сварной шов или другой материал, а глубокие царапины, оставленные шлифовальным кругом, вполне соответствуют требованиям заказчика. Детали, которые требуют только чистовой обработки, изготавливаются таким образом, что они не требуют чрезмерного удаления материала. Ярким примером является деталь из нержавеющей стали с красивым сварным швом вольфрамовой дугой, который нужно только смешать и согласовать с отделочным рисунком основного материала.

Детали, которые требуют только чистовой обработки, изготавливаются таким образом, что они не требуют чрезмерного удаления материала. Ярким примером является деталь из нержавеющей стали с красивым сварным швом вольфрамовой дугой, который нужно только смешать и согласовать с отделочным рисунком основного материала.

Стратегии шлифования

Шлифовальный станок с шлифовальным кругом с низким коэффициентом съема может столкнуться со значительными трудностями при работе с нержавеющей сталью. Опять же, чрезмерное нагревание может вызвать посинение и изменить свойства материала. Цель состоит в том, чтобы сохранить нержавеющую сталь как можно более холодной на протяжении всего процесса.

С этой целью можно выбрать шлифовальный круг с максимально возможной скоростью съема материала для области применения и бюджета. Круги с зернами циркония шлифуют быстрее, чем оксид алюминия, но в большинстве случаев керамический шлифовальный круг работает лучше всего.

Чрезвычайно прочные и острые керамические зерна изнашиваются уникальным образом. Вместо того, чтобы стираться гладко, они сохраняют свою острую кромку по мере того, как постепенно ломаются. Это означает, что они могут очень быстро удалять материал, часто за долю времени, которое другие шлифовальные круги могут. Это обычно делает керамические шлифовальные круги вполне оправданными за дополнительную плату. Они хорошо подходят для обработки нержавеющей стали, поскольку быстро удаляют крупную стружку, генерируя меньше тепла и деформации.

Вместо того, чтобы стираться гладко, они сохраняют свою острую кромку по мере того, как постепенно ломаются. Это означает, что они могут очень быстро удалять материал, часто за долю времени, которое другие шлифовальные круги могут. Это обычно делает керамические шлифовальные круги вполне оправданными за дополнительную плату. Они хорошо подходят для обработки нержавеющей стали, поскольку быстро удаляют крупную стружку, генерируя меньше тепла и деформации.

Рабочий на участке подготовки к сварке шлифует трубу из нержавеющей стали.

Независимо от того, какой шлифовальный круг выбирает производитель, он должен помнить о возможном загрязнении. Большинство производителей знают, что они не могут использовать один и тот же шлифовальный круг как для углеродистой, так и для нержавеющей стали. Многие физически разделяют свои операции по шлифовке углеродистой и нержавеющей стали. Даже крошечная искра от углеродистой стали, попадающая на заготовку из нержавеющей стали, может вызвать проблемы с загрязнением. Многие отрасли промышленности, такие как фармацевтика и ядерная промышленность, требуют расходных материалов, не содержащих загрязняющих веществ. Это означает, что шлифовальные круги, используемые для обработки нержавеющей стали, должны практически не содержать (менее 0,1%) железа, серы и хлора.

Многие отрасли промышленности, такие как фармацевтика и ядерная промышленность, требуют расходных материалов, не содержащих загрязняющих веществ. Это означает, что шлифовальные круги, используемые для обработки нержавеющей стали, должны практически не содержать (менее 0,1%) железа, серы и хлора.

Шлифовальные круги сами по себе не точат; им нужен электроинструмент. Любой может рекламировать преимущества абразивного круга или электроинструмента, но реальность такова, что электроинструменты и их шлифовальные круги работают как система. Керамические круги предназначены для работы с УШМ с определенной мощностью и крутящим моментом. Хотя некоторые пневматические шлифовальные машины имеют необходимые характеристики, в большинстве случаев шлифование керамическим кругом выполняется с помощью электроинструментов.

Шлифовальный станок с недостаточной мощностью и крутящим моментом может вызвать серьезные проблемы даже с самым совершенным абразивом. Недостаток мощности и крутящего момента приводит к тому, что инструмент значительно замедляется под давлением, что, по сути, не позволяет керамическим частицам на колесе делать то, для чего они предназначены: быстро удалять крупную металлическую стружку и, таким образом, меньше нагревать инструмент. материал.

материал.

Это может усугубить порочный круг: операторы шлифовки видят, что материал не удаляется, поэтому они инстинктивно нажимают сильнее, что, в свою очередь, приводит к чрезмерному нагреву и посинению. В конце концов они давят так сильно, что остекляют колесо, что заставляет их давить еще сильнее и выделять больше тепла, прежде чем они понимают, что им нужно заменить колесо. Если работать таким образом с тонкой трубкой или листом, они в конечном итоге просто прорывают материал.

Конечно, этот порочный круг может возникнуть даже при использовании самых лучших доступных инструментов, если операторы не обучены должным образом, особенно когда речь идет о давлении, которое они прикладывают к заготовке. Наилучшей практикой является максимальное приближение к номинальной силе тока кофемолки. Если операторы используют кофемолку на 10 ампер, они должны нажимать достаточно сильно, чтобы кофемолка потребляла около 10 ампер.

Если производитель обрабатывает большое количество дорогостоящей нержавеющей стали, использование амперметра может помочь стандартизировать операции шлифования. Конечно, в действительности амперметр регулярно используется лишь в немногих операциях, поэтому лучше всего внимательно слушать. Если операторы слышат и чувствуют, как быстро падают обороты, они, вероятно, перегружают двигатель.

Конечно, в действительности амперметр регулярно используется лишь в немногих операциях, поэтому лучше всего внимательно слушать. Если операторы слышат и чувствуют, как быстро падают обороты, они, вероятно, перегружают двигатель.

Прослушивание слишком легкого прикосновения (то есть слишком слабого давления) может быть затруднено, поэтому в этом случае может помочь обратить внимание на искровой поток. При шлифовке нержавеющей стали образуются более темные искры, чем из углеродистой стали, но они все же должны быть видны и равномерно выступать за пределы рабочей зоны. Если операторы внезапно видят меньше искр, это, вероятно, связано с тем, что либо они не прилагают достаточного усилия, либо шлифовальный круг покрыт глазурью.

Операторы также должны поддерживать постоянный рабочий угол. Если они подходят к заготовке под прямым углом (почти параллельно заготовке), они рискуют перегреть большую площадь; если они подходят под слишком большим углом (ближе к вертикали), то рискуют впиться краем колеса в металл. Если они используют шлифовальный круг Тип 27, они должны приближаться к работе под углом от 20 до 30 градусов. Если у них колесо типа 29, их рабочий угол должен составлять около 10 градусов.

Если они используют шлифовальный круг Тип 27, они должны приближаться к работе под углом от 20 до 30 градусов. Если у них колесо типа 29, их рабочий угол должен составлять около 10 градусов.

Шлифовальные круги типа 28 (конические) обычно используются для шлифования плоских поверхностей для удаления материала на более широкой траектории шлифования. Эти конические круги также лучше всего работают при более низком угле шлифования, около 5 градусов, поэтому они помогают снизить утомляемость оператора.

Это вводит еще один важный фактор: выбор правильного типа шлифовального круга. Колеса типа 27 имеют точку контакта с металлической поверхностью; Колеса типа 28 имеют линию контакта из-за их конической формы; а колеса Type 29 имеют контактную поверхность.

Рабочий чистит раму из нержавеющей стали с помощью шлифовального круга.

Безусловно, наиболее распространенные круги типа 27 подходят для многих применений, но их форма затрудняет работу с деталями с глубокими контурами и изгибами, например, со сварной сборкой из трубы из нержавеющей стали. Контурная форма Type 29колеса облегчают работу операторам, которым необходимо шлифовать как изогнутые, так и плоские поверхности. Круги типа 29 делают это за счет увеличения площади контакта с поверхностью, что означает, что операторам не нужно тратить много времени на шлифовку в каждом месте, что является хорошей стратегией уменьшения накопления тепла.

Контурная форма Type 29колеса облегчают работу операторам, которым необходимо шлифовать как изогнутые, так и плоские поверхности. Круги типа 29 делают это за счет увеличения площади контакта с поверхностью, что означает, что операторам не нужно тратить много времени на шлифовку в каждом месте, что является хорошей стратегией уменьшения накопления тепла.

На самом деле это касается любого шлифовального круга. При шлифовании операторы никогда не должны долго оставаться на одном месте. Скажем, оператор снимает металл с галтели длиной в несколько футов. Он мог манипулировать колесом короткими движениями вверх-вниз, но это могло привести к перегреву заготовки, потому что он удерживает колесо на одном небольшом участке в течение длительного времени. Чтобы уменьшить тепловложение, оператор может пройти весь сварной шов в одном направлении возле одного края сварного шва, затем поднять инструмент (давая время для охлаждения) и пройти заготовку в том же направлении возле другого края сварного шва. Другие методы также могут работать, но все они имеют одну общую черту: они позволяют избежать перегрева, удерживая шлифовальный круг в движении.

Другие методы также могут работать, но все они имеют одну общую черту: они позволяют избежать перегрева, удерживая шлифовальный круг в движении.

Часто используемый метод «зачесывания вниз» также помогает достичь этого. Скажем, оператор шлифует сварной шов встык в плоском положении. Чтобы уменьшить тепловой стресс и чрезмерное копание, он избегает толкать шлифовальный станок вдоль сустава. Вместо этого он начинает с конца и проводит болгаркой вдоль сустава. Это также предотвращает слишком сильное заглубление круга в материал.

Конечно, любая техника может перегреть металл, если оператор работает слишком медленно. Работайте слишком медленно, и оператор может перегреть заготовку; идти слишком быстро, и шлифовка может занять много времени. Нахождение оптимальной скорости подачи обычно приходит с опытом. Но если операторы новички в этой работе, они могут шлифовать лом, чтобы научиться «чувствовать» правильную скорость подачи обрабатываемой детали.

Стратегии чистовой обработки