Шлифовка станины токарного станка: Шлифовка станин

Содержание

Производим ремонт станины станков | Запчасти, комплектующие и узлы к станкам

Производим ремонт станин токарно-винторезных станков различных серий, который также включает в себя шлифовку станины, изготовление ходового винта.

Токарный станок – яркий представитель металлорежущего оборудования. В процессе длительной эксплуатации, благодаря высоким нагрузкам он подлежит неизбежному износу и постепенно выходит из строя. Одним из признаков критических показателей износа считается снижение точности металлообработки, однако это не является поводом для замены оборудования. Квалифицированный капитальный ремонт всегда поможет вернуть его «к жизни» и восстановить работоспособность станка.

Конструктивно станки токарной группы представлены различными узлами, отличающимися своим функциональным назначением. В той либо иной степени износ касается каждого из них, да и сложность восстановления зависит от степени повреждений. Одной из специфичных операций входящих в состав любого капитального ремонта считается ремонт станины токарного станка, гарантирующий качество его дальнейшей работоспособности.

Одной из специфичных операций входящих в состав любого капитального ремонта считается ремонт станины токарного станка, гарантирующий качество его дальнейшей работоспособности.

Станина станка

Одой из основных составляющих токарного станка принято считать его станину. Расположенная на двух тумбах она представляет собой жесткое основание, обеспечивающее компоновку и функциональное взаимодействие между собой всех основных узлов станка. Конструктивно станина имеет две продольные взаимно параллельные стенки, усиленные поперечными ребрами жесткости. Для большей прочности и массивности основа токарного станка, как правило, отливается из чугуна.

В левой части станины крепится передняя (шпиндельная) бабка и коробка подач, обеспечивающая вращение ходового винта. Вдоль верхней плоскости станины расположены параллельные направляющие, по которым передвигаются задняя бабка и каретка суппорта. В зависимости от модели токарного станка поперечное сечение направляющих может существенно отличаться. Опорные плоскости бывают прямоугольными, трапецеидальными и треугольными, кроме того направляющие должны обладать высокой прочностью на изгиб.

Опорные плоскости бывают прямоугольными, трапецеидальными и треугольными, кроме того направляющие должны обладать высокой прочностью на изгиб.

За точность металлообработки токарного станка отвечает состояние именно направляющих, в частности:

- точность обработки рабочих поверхностей;

- параллельность и прямолинейность.

От этих характеристик зависит главное – перемещение суппорта, а точнее режущего инструмента вдоль оси вращающейся заготовки без толчков и отклонений.

В процессе эксплуатации токарного оборудования основная нагрузка ложится на направляющие станин. Фактически ремонт основы представляет собой ремонт направляющих станин токарных станков, поскольку именно эти составляющие подлежат износу. Зачастую восстановление станины в ходе капитального ремонта сопровождается параллельной заменой ходового винта и вала.

Особенности ремонта станины

Ремонт станины станка достаточно сложная процедура, связанная, прежде всего с габаритами восстанавливаемого объекта. Основными технологическими приемами при восстановлении направляющих считаются строгание, фрезеровка, шлифовка, шабрение, протягивание и другие способы металлообработки. Выбор способа зависит от различных факторов, среди которых следует отметить:

Основными технологическими приемами при восстановлении направляющих считаются строгание, фрезеровка, шлифовка, шабрение, протягивание и другие способы металлообработки. Выбор способа зависит от различных факторов, среди которых следует отметить:

- твердость материала направляющих;

- состояние и степень износа станины;

- техническую оснащенность ремонтной базы;

- подготовленность персонала.

Среди наиболее распространенных способов восстановления состояния направляющих можно выделить обработку поверхностей строганием, шабрением и шлифованием. Каждый из них отличается своими требованиями, например, наиболее трудоемкое шабрение целесообразно при малых износах. Более универсальным и менее затратным по времени считается шлифовка станины токарного станка, причем эта технология применима даже для восстановления закаленных высокопрочных направляющих. Обеспечивая отличные характеристики точности и чистоты обработки, шлифовка является эффективным способом ремонта станин. А, учитывая возможность обработки закаленных направляющих, в большинстве случаев метод считается безальтернативным.

А, учитывая возможность обработки закаленных направляющих, в большинстве случаев метод считается безальтернативным.

На практике шлифовка станин токарных станков производится в несколько этапов и должна включать следующие операции:

- тщательную зачистку всех задиров и забоин;

- надежную фиксацию на столе продольно-строгального станка, с соблюдением параллельности поверхностей с направлением движений;

- контролируется состояние направляющих на предмет их извернутости.

На следующем этапе приступают непосредственно к шлифовке этих элементов станины.

Специалисты нашего завода быстро и качественно произведут капитальный ремонт, включая шлифовку станины токарного станка, цена которой доступна любому заказчику. Отремонтированные нашими специалистами станки полностью восстанавливают работоспособность, по своим характеристикам полностью соответствуя новому оборудованию.

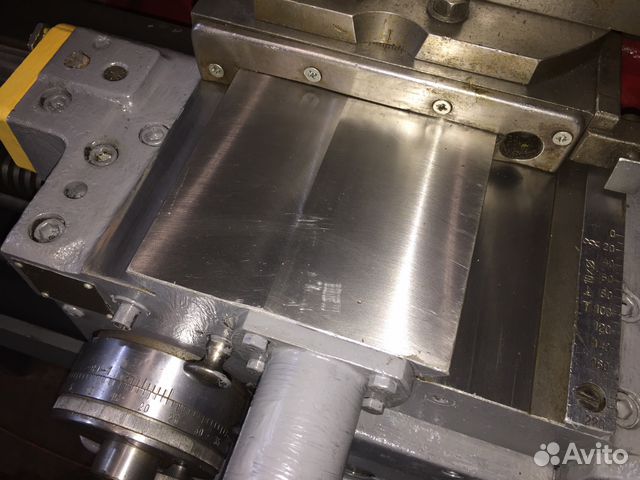

Приспособление для шлифовки станины токарного станка

Шлифовка станины токарного станка своими руками

Любое оборудование рано или поздно выходит из строя, поэтому осуществлять ремонт токарного станка просто необходимо, поскольку приобретение нового станка может вылиться в круглую сумму, да и смысла, честно говоря, в этом нет.

Для начала рассмотрим, что собой представляет токарная обработка, устройство станка, а также поговорим про капитальный ремонт задней бабки токарного станка.

Что такое токарная обработка?

Технологический процесс токарной обработки заключается в уменьшении диаметра обрабатываемого предмета при помощи резца, который оснащен специальной режущей кромкой.

Благодаря вращению обрабатываемого предмета происходит процесс резки, подача и поперечное перемещение осуществляется резцом.

Благодаря этим трем составляющим: вращению, подаче, перемещению, можно воздействовать на величину съема материала, также от этого зависит качество обрабатываемой поверхности, форма стружки и пр.

Основные элементы токарного станка:

- Станина с направляющими для задней бабки и суппорта;

- Спереди станины находится передняя бабка, а также шпиндель и патрон;

- К фронтальной части станины крепится коробка передач;

- Суппорт с салазками для поперечной резки;

- На поперечных салазках располагается держатель резца.

Данные элементы являются основными, в зависимости от модификаций можно получить центровой, токарно-револьверный, многорезцовый и другие станки, которые должны проходить обязательное техническое обслуживание.

Подготовка к ремонту

Самыми распространенными проблемами можно считать износ подшипников, направляющих, вилок включения шестерен и пр.

Капитальный ремонт можно делать только после подготовки оборудования.

Перед тем как остановить станок, необходимо проверить, как он работает вхолостую, чтобы определить повышенный уровень вибраций, шумов.

Чтобы определить состояние качения опор шпинделя, нужно обработать образец. Осевое и радиальное биение шпинделя также подвергается проверке.

Осевое и радиальное биение шпинделя также подвергается проверке.

Эти действия позволят правильно выявить возникшие проблемы, поскольку они не всегда очевидны.

Вообще на предприятии должно осуществляться обслуживание станков согласно календарному графику.

Таким образом, можно своевременно устранить поломки и недочеты, чтобы избежать капитального ремонта.

Если отправлять станок на капитальный ремонт, то его предварительно нужно помыть от грязи и пыли.

Также требуется слить масла и эмульсии, проверить, чтобы все детали были на месте.

Чистка и смазка направляющих см. на видео.

:

Ремонт направляющих

Капитальный ремонт направляющих станины можно выполнить несколькими способами: шабрением, шлифовкой, строганием.

Чтобы определить величину износа направляющих своими руками необходимо зачистить поверхность, удалить забоины.

После этого измеряется зазор между направляющими с помощью линейки по всей длине станка. Замеры делаются с шагом в 30-50 см.

Замеры делаются с шагом в 30-50 см.

Прямолинейность направляющих можно проверить, используя очень тонкую бумагу (не более 0,02 мм), для таких целей подойдет папиросная.

Листки необходимо разложить на направляющих и придавить не тяжелым предметом.

При нормальной прямолинейности вытащить листочки целыми из-под предмета не получится, только обрывками.

Шабрение осуществляется после установки оборудования на покрытие, отличающееся своей жесткостью (специальный стенд).

Далее необходимо проверить направляющие (продольные и поперечные) по описанному выше методу.

Также можно определить отклонения по уровню, который перемещается по направляющим или по мостику задней бабки.

Для ориентира в качестве базовой поверхности обычно выбирают направляющие, расположенные снизу задней бабки, поскольку они подвергаются меньшему износу.

:

Далее выполняется шабрение с постоянной проверкой на параллельность деталей.

Перед шлифовкой необходимо зачистить поверхности, чтобы убрать все забоины.

Для выполнения этих работ необходимо использовать стол продольно-строгального станка, на который будет установлена станина.

После этого ее необходимо проверить на параллельность.

Далее проверяется извернутость направляющих специальным прибором или уровнем, который устанавливается на мостике задней бабки.

Ремонт направляющих строганием начинается с зачистки поверхности, установки на столе продольно-строгального станка, после этого проверяется на параллельность и фиксируется.

Обработка поверхности резцом для наилучшего результата проводится 3-4 раза.

После выполнения работ необходимо проверить прямолинейность, параллельность и извернутость направляющих и открепить оборудование.

Особенности обработки направляющих

Следует учитывать, что процесс шабрения предполагает использование определенного порядка работ, который для разных станков может отличаться.

Рассмотрим ниже технологию выполнения шабрения токарно-винторезного станка:

- Сначала происходит обработка направляющих, которые находятся снизу задней бабки;

- Далее – расположенных под прижимными планками и снизу каретки, при этом нельзя допускать, чтобы отклонения по параллельности превышали 15 мкм;

- Затем – шабрение поперечного суппорта. Допускаются небольшие погрешности;

- Следующим этапом ремонта токарно-винторезного станка является шабрение каретки (ответных направляющих). Для определения погрешности используется трехгранная линейка. Разница винтовой оси и направляющих не должна быть больше 35 мкм;

- При сильном износе продольных направляющих токарно-винторезного станка необходимо использовать антифрикционный состав. Здесь важным моментом является достижение соответствия по осям ходового вала с посадочной зоной, рейка перемещения должна иметь хорошее сцепление с шестерней в продольном направлении, в поперечном направлении шпиндельная ось должна быть перпендикулярна передвижению суппорта;

- Далее ремонтируются направляющие задней бабки с использованием антифрикционного состава.

См. видео о черновом шабрении.

:

Обслуживание станков лучше доверять специалистам, поскольку работы должны выполняться четко, профессионально, без отклонений.

Своими руками достичь подобных результатов будет сложно.

Ремонтируем каретку суппорта

Восстановить точность нижних направляющих, которые сопряжены с направляющими основания, не учитывая износ – вот с чего необходимо начать ремонт каретки суппорта.

Также при ремонте каретки необходимо заняться восстановлением перпендикулярности ее плоскости под фартук плоскости основания (под коробку передач).

Расположение данных плоскостей измеряется уровнем. Какой толщины щуп будет подложен под каретку, таким и будет уровень отклонения (величина).

Продольные и поперечные направляющие должны точно располагаться друг к другу.

Нужно отметить, что ремонт каретки суппорта – очень трудоемкий процесс, выполнить его своими руками очень сложно, поэтому на предприятии должно быть запланировано обслуживание устройства по графику.

Восстановить направляющие каретки можно, используя компенсационные накладки либо акрилопластом.

Поперечные салазки токарно-винторезного станка можно ремонтировать с помощью шлифовки. Поворотные салазки начинают с шабрения поверхностей, после чего приступают к шлифовке.

При необходимости также ремонтируют верхние салазки.

Для этого поверхность шабрят, выверяют, шлифуют, после чего обязательно проверяют точность сопряжения поверхностей с направляющими поворотных салазок.

Шабрение поперечной каретки см. на видео.

:

Ходовой винт и ходовой вал

В ходе капитального ремонта может потребоваться совместить оси ходового винта и вала, коробки подач и фартука.

Коробка подачи устанавливается и закрепляется на основании.

Далее на его середине необходимо установить каретку и закрепить ее заднюю прижимную планку. Когда будет установлен фартук, тогда его нужно будет соединить с кареткой.

Далее устанавливают оправы в коробку подач, точнее в ее отверстия, и фартук для ходового финта.

Каретку необходимо подвинуть к коробке подач до того момента, пока торцы оправы не соприкоснуться. Далее нужно измерить просвет, используя щуп с линейкой.

Используя накладки, шабрение направляющих, можно восстановить соосность отверстий ходового винта и вала.

Ремонт направляющих станин токарных станков

Поверхности 3, 4 и 6 (рис. 87, а) — направляющие, по которым перемещается задняя бабка токарного станка, значительно меньше изнашиваются, чем поверхности 7 и 8 передней направляющей суппорта.

Шлифовка станины токарного станка

» Станок » Шлифовка станины токарного станка

Токарные станки используются для обработки деталей цилиндрической формы. Они включают в себя множество разновидностей, которые отличаются по размеру и наличию дополнительных функций.

Такие промышленные модели как, токарный станок 16К20 очень распространены и широко используются в современной промышленности.

Чтобы устройство нормально функционировало, требуется знать все особенности его деталей.

Станина токарного станка служит для закрепления практически всех механизмов и узлов, которые применяются на данном оборудовании.

Зачастую ее отливают из чугуна, чтобы получить массивную и прочную конструкцию, которая смогла прослужить длительный срок.

Это связано с тем, что она будет подвергаться большим нагрузкам.

Не стоит также забывать об устойчивости, так как массивные большие модели используют огромную энергию во время работы и основание должно хорошо сопротивляться нагрузкам.

Шлифовка станины токарного станка своими руками — Справочник металлиста

Любое оборудование рано или поздно выходит из строя, поэтому осуществлять ремонт токарного станка просто необходимо, поскольку приобретение нового станка может вылиться в круглую сумму, да и смысла, честно говоря, в этом нет.

Для начала рассмотрим, что собой представляет токарная обработка, устройство станка, а также поговорим про капитальный ремонт задней бабки токарного станка.

Ремонт направляющих станины токарного станка

В ходе капитального ремонта токарного станка производится восстановление точности направляющих станины. При выборе способа восстановления руководствуются степенью их износа.

Когда погрешность не превышает 0,15 мм на отрезке длины в 1000 мм, то их восстанавливают шабрением. При большем износе прибегают к их механической обработке: шлифовке или строганию.

Когда направляющие закаленные основным методом ремонта является шлифовка.

Ремонт шабрением

Шабрение направляющих или шабрение с последующей притиркой остается до сих пор самым эффективным способом восстановления их геометрической, технической точности. И сейчас этот способ часто используется, на протяжении многих десятилетий демонстрируя прекрасный результат ремонта станины.

В первую очередь надо обследовать состояние направляющих, определить степень их износа. То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт.

То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт.

В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

- установка станины станка на жесткое основание (ремонтный стенд), следует выставить продольное и поперечное положение станины точно в горизонтальной плоскости клиньями, башмаками или с помощью домкратов;

- после окончания подготовительных работ выполняется черновое (предварительное) шабрение с рабочей шириной шабера 20-25 мм при этом выдерживается длина штрихов на поверхности более 10 мм и достигается 4-6 пятен при контроле на краску в квадратах 25×25 мм. Этим достигается разбивка крупных пятен на более маленькие;

- получистовое шабрение выполняется шабером 12-16 мм, длиной штрихов 5-10 мм до достижения 8-15 пятен на квадрат;

- финишное (чистовое) шабрение производят шабером шириной 5-10 мм и длиной штрихов 3-5 мм для достижения 20-25 пятен в квадрате.

Поскольку направляющие станины токарного станка достаточно длинные, обработка выполняется по маякам с разбивкой общей длины на участки. Первым маяком всегда является место максимальной выработки.

На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок.

Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Смотрите видео чернового шабрения

Такой обработке подвергаются незакаленные части направляющих токарного станка, метод гарантирует достижение высокой точность поверхности (0,002 мм на 1000 мм длины). Образующиеся после шабрения мельчайшие лунки способны хорошо удерживать и равномерно распределять смазку. Качество шабрения полностью зависит от профессионализма рабочего.

Качество шабрения полностью зависит от профессионализма рабочего.

Ремонт шлифованием

Не всегда имеется возможность использовать для ремонта продолно-строгальные или продолно-фрезерные станки в виду большой длины станины токарного станка. В этом случае направляющие станины восстанавливают при помощи переносного приспособления со шлифовальной головкой, которое устанавливается непосредственно на станине оборудования.

Ремонт можно производить на месте, без снятия станка с фундамента. Такой способ обеспечивает высокую точность ремонта, малую шероховатость поверхности, он также незаменим при обработке закаленной поверхности. Этот способ по производительности во много раз превосходит шабрение, но специалисты все же отдают предпочтение финишному строганию.

Этот способ менее утомительный, чем шабрение и менее дорогостоящий шлифования. Например, усредненная продолжительность ремонта направляющих станка составляет:

- шабрением: около 35 часов;

- шлифованием специальной абразивной головкой: 8-10 часов;

- финишным строганием: 4-5 часов.

При износе более 0,15 мм ручное шабрение заменяют механической обработкой на продольно-строгальном станке при централизованном способе организации ремонта в ремонтном цехе или на специализированном предприятии. Причина простая, придется произвести снятие станины с фундамента и произвести установку и выверку на жестком столе строгального станка.

Строгание направляющих станины

На первом этапе один раз производят пробное строгание для получения базовой поверхности, что позволит определить отклонения по всей длине станины. Для этого поочередно подводят резец к наиболее изношенным поверхностям и снимают слой металла до устранения износа. Финишное строгание выполняют минимум за два прохода чистовыми широкими твердосплавными резцами.

Последний проход выполняют глубиной реза менее 0,05 мм, постоянно смачивая резец и поверхность направляющих керосином. Когда износ превышает 0,4-0,5 мм направляющие подвергают грубому и тонкому строганию.

Главным недостатком этого способа ремонта является немалое время на демонтаж станины, транспортировку, установку станины на стол строгального станка, выверку и снятие восстановленной станины.

При обработке резанием плоской призматической поверхности направляющих из массива станины вырываются мельчащие частицы металла различной величины и формы. На поверхности появляются борозды, канавки, образуя шероховатую поверхность.

Поэтому иногда после механической обработки без шабрения или вибрационного обкатывания не обойтись. Это увеличивает прочность направляющих за счет пластического деформирования (изменения структуры материала).

Вибрационным обкатываем достигают выглаживание микрошероховатостей и неровностей поступательным движением вдоль и поперек оси специально обработанными шариками или роликами.

Ремонт направляющих токарного станка одним из описанных способов является элементом комплексных работ, связанных с восстановлением полной работоспособности и точности металлорежущего оборудования. Но не стоит забывать, что качество ремонта при минимальном сроке его выполнения существенно зависит от степени подготовки станка к ремонту и квалификации слесаря.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

содержание .. 70 71 72 73 74 75 76 77 78 79 80 .. Глава 8 ПРИСПОСОБЛЕНИЯ ДЛЯ МЕХАНИЗАЦИИ РЕМОНТНЫХ РАБОТ 8.1. Стационарные приспособления для восстановления направляющих Ремонтные службы предприятий и производственных объединений восстанавливают изношенные направляющие промышленного оборудования (в том числе станков) разными способами, зависящими от оснащенности предприятия специальными станками для финишной обработки таких поверхностей. Многие предприятия, не имея специального дорогостоящего оборудования для механической обработки направляющих станин, применяют относительно недорогие специальные стационарные и переносные приспособления, позволяющие механизировать эту трудоемкую операцию и производить ее фрезерованием или шлифованием.

Рис. 91. Стационарное приспособление для восстановления направляющих шлифованием или фрезерованием: 1 — гайка; 2 — электродвигатель; 3 — кулачковая муфта; 4 и 7 — валики передачи; 5 и 8 — зубчатые колеса; 6 и 9 — стаканы; 10 — крышка; И — корпус; 12 — ось; 13 — плита; 14 — винт; 15 — сухарь; 16 — эксцентриковый валик; 17 — гильза; 18 — шпиндель; 19 — шарикоподшипник; 20 — гайки; 21 — выдвижной кожух; 22 — переходной фланец; 23 — абразивный чашечный круг; 24 — шайба; 25 — реечное устройство для подъема крышки с двигателем

Приспособление закрепляют на суппорте станка тремя винтами 14. Корпус 11 соединен шарнирно с плитой 13 осью 12. Поворотом эксцентрикового валика 16 через сухарь 15 осуществляют наклон оси шпинделя на 1 …3° в направлении движения обрабатываемой поверхности (для предварительного шлифования), а затем шпиндель устанавливают в исходное положение (без наклона) для окончательного шлифования. Поворотом суппорта станка (на рисунке не показан) устанавливают приспособление под различными углами в зависимости от формы и расположения обрабатываемых направляющих. Чистовое шлифование осуществляют, когда ось шпинделя строго перпендикулярна обрабатываемой направляющей (рис. 92, б).

Однако в этих условиях ухудшается отвод стружки и повышается нагрев обрабатываемой поверхности. В связи с этим снижают глубину резания до 0,01 мм и осуществляют охлаждение подводом СОЖ или подачей сжатого воздуха. Точность установки шпинделя определяют по узору на обрабатываемой поверхности, образующемуся в результате перекрещивания штрихов (см. На обработку шлифованием станины токарного станка с направляющей длиной 3 м при износе 0,5 мм затрачивается 2…3 ч, при этом обеспечиваются заданные точность и шероховатость поверхности. Направляющие с износом более 0,5 мм восстанавливают фрезерованием этим же приспособлением. Для этого вместо шлифовального круга устанавливают торцовую фрезу с резцами из твердых сплавов. Обработку ведут со скоростью резания 5. Рис. 92. Схема шлифования торцом круга: а— с уклоном; б — без уклона Рис. 93, Переносное приспособление (а) для ремонта станин токарного (б) и продольно-строгального (в) станков, а также шлифования направляющих типа «ласточкин хвост* (г—е) и комбинированной формы (ж): 1 и 5 — сменные направляющие; 2 — плита; 3 и 4 — шарикоподшипники содержание .. 70 71 72 73 74 75 76 77 78 79 80 .. | Представляем Вам установку ДПСС-1М для шлифовки направляющих станины. Установка предназначена для шлифовки направляющих каретки станин станков 1К62, 16К20, 1К62Д, МК6046, 1А62, 1М63, 164, 165 и других станков по соответствующему типоразмеру. Конструкция механизма позволяет, без демонтажа станка с фундамента, восстановить точность обработки после ремонта до первоначальных данных станка, чем значительно снижаются затраты на ремонт. |

Технические характеристики

Принимаем заказы на обработку станин в цехах заказчика — выезд представителя на место работы. |

Можно ли точно отшлифовать токарные станки в домашних условиях?

Susan_in_SF

Богиня дерева и металла

#1

Привет, ребята,

Некоторое время назад я купил South Bend 9A, которым активно пользовался предыдущий владелец, пока он не скончался. Мне сказали, что он сделал много оружия на моем новом старом токарном станке. Когда я купил его, я был супер новичком, который не думал о постельном белье. Я был ослеплен маркой «Саут-Бенд» и почти ничего не знал.

После покупки этого станка я, честно говоря, не планировал покупать другие станки (смеется). Затем, месяц спустя, на Craigslist я увидел только что опубликованное объявление от парня, который хотел освободить свой склад в тот же день, так как на следующий день он уезжал в отпуск. Я встретил его на складе и купил South Bend 9C вместе с парой стальных тумбочек на верстаке, ящики которых были заполнены припасами 1950-х годов. Я нахожу интересным, как старожилы использовали стеклянные банки, банки из-под кофе и бутылочки с рецептами для хранения своих винтов, кранов и т. д. В любом случае, я заплатил 120 долларов за все, и так я получил 2 Саут-Бенда (до того, как я позже получил бесплатный токарный станок Логан).

д. В любом случае, я заплатил 120 долларов за все, и так я получил 2 Саут-Бенда (до того, как я позже получил бесплатный токарный станок Логан).

Итак, после того, как мой друг-механик предложил мне оставить 2-й Саут-Бенд на запчасти, я решил оставить его себе, а не продавать. Я рад, что сохранил этот второй токарный станок, так как теперь я знаю, что пути моего токарного станка 9A серьезно изношены. Вы можете легко увидеть износ в нескольких дюймах от передней бабки. Что касается более старого токарного станка 9c 1930-х годов, направляющие находятся в очень, очень хорошем состоянии. Итак, я планирую просто поменяться кроватями. Я читал в Интернете, что мне просто нужно просверлить дополнительное отверстие в станине 9C, чтобы в нее можно было вставить быстросменную коробку.

Я не уверен, что буду делать со своей изношенной кроватью после того, как поменяю ее на кровать 9C.

Возможно ли изготовить длинный подвижный стол для использования на моем маленьком плоскошлифовальном станке 612 и изношенной станине 48 дюймов?

Просто жаль выбрасывать эту старую кровать. В сети читал, что если дорожки были отшлифованы, то фартук надо шлифовать, чтобы токарный станок был точен.

В сети читал, что если дорожки были отшлифованы, то фартук надо шлифовать, чтобы токарный станок был точен.

Несмотря на мой первоначальный план оставить 2-й токарный станок на запчасти, я подумывал продать 2-й токарный станок с замененными 9Кровать.

Моя идея использовать мой плоскошлифовальный станок на 4-футовой станине безумна? Если у МакГайвера есть способ заставить его работать, то как?

Или мне просто продать второй токарный станок как есть, с изношенной станиной (после того, как я поменяю станки)?

Спасибо,

Сьюзан

Firstram

H-M Supporter — золотой член

#2

Я бы починил один и продал бы второй хорошо подержанный со скидкой. Кажется, у вас есть талант находить сделки, поэтому вам понадобится место для следующей части оборудования.

Кажется, у вас есть талант находить сделки, поэтому вам понадобится место для следующей части оборудования.

Боб Корвес

Платина

#3

Возможно? Да.

Вероятно? Очень уж нет…

Сьюзен, если токарный станок слишком изношен, просто продайте его и купите другой, который лучше соответствует вашим потребностям. Некоторым (очень немногим) людям нравится очищать целую машину для своего хобби-магазина. Другие пользуются другими средствами самобичевания. Будьте готовы к очень высокой кривой обучения и огромному количеству работы, времени и терпения, которые потребуются для правильного выполнения работы. Я бы предположил, что 99 из 100 машин, разобранных любителями для приведения их в функционально новое состояние (а не просто для того, чтобы сделать их снова красивыми), в конечном итоге собираются обратно в незаконченном виде или продаются в виде корзин или запасных частей. Имейте в виду, что любители делают что-то для удовольствия.

Я бы предположил, что 99 из 100 машин, разобранных любителями для приведения их в функционально новое состояние (а не просто для того, чтобы сделать их снова красивыми), в конечном итоге собираются обратно в незаконченном виде или продаются в виде корзин или запасных частей. Имейте в виду, что любители делают что-то для удовольствия.

bhigdog

Зарегистрировано

#4

Три способа приблизиться к этому.

1. Выбросить или продать кровать.

2. Попробуйте очистить кровать в качестве учебного опыта, прежде чем выбрасывать ее.

3. Используйте его как есть в качестве учебного опыта. Я видел некоторые из лучших работ, выполненных на самых запущенных машинах, потому что оператор хорошо знал их и работал с их недостатками, а не против них. ………….. Боб

………….. Боб

Cadillac STS

Активный пользователь

#5

Можно ли перевернуть станину так, чтобы передняя бабка оказалась на менее используемом конце задней бабки?

П. Уоллер

Латунь

#6

Бенмикри

Джон Йорк

#7

НА САМОМ ДЕЛЕ, НЕТ

П. Уоллер

Латунь

#8

Почему бы и нет?

Бенмикри

Джон Йорк

#9

НА ТОКАРНОМ СТАНОКЕ С ПЛОСКИМ НАПРАВЛЕНИЕМ ЭТО МОЖЕТ БЫТЬ ТЕОРЕТИЧЕСКИ ВОЗМОЖНО, НО СТАНКИ С ЮЖНЫМ ИЗГИБОМ НЕ ИЗГОТОВЛЕНЫ ТАКИМ ОБРАЗОМ, ТАКИМ ОБРАЗОМ, ТАКИМ ОБРАЗОМ И ПЛОСКИМ СПОСОБОМ ДЛЯ КАРЕТКИ, ГОЛОВКИ И ЗАДНЕЙ БАБКИ, ОНИ БУДЮТ ПЕРЕВЕРНУТЫ И НЕТ СПОСОБА НАПРАВЛЯТЬ И ВЫРОВНИТЕ СООТВЕТСТВУЮЩИЕ ЭЛЕМЕНТЫ.

Супербербан

Зарегистрировано

#10

Согласен. Южный изгиб имеет V-образную форму, плоскую на передней стороне и 2 V-образных на задней.

Сколько стоит шлифовка станины станка?

Мини Купер S

Подставка H-M — Серебряный член

#1

Я знаю, что могу просто позвонить в соответствующую шлифовальную мастерскую и задать вопрос, но это слишком похоже на разум. Я также не готов получить кровать для моего 9 дюймов. х 4 фута. Земля Саут-Бенд. Я просто обдумываю это, так как способы требуют внимания. У меня есть возможность и оборудование для шлифовки седла и задней бабки.

Я также не готов получить кровать для моего 9 дюймов. х 4 фута. Земля Саут-Бенд. Я просто обдумываю это, так как способы требуют внимания. У меня есть возможность и оборудование для шлифовки седла и задней бабки.

Тем не менее, кто-нибудь шлифовал направляющие на маленьком токарном станке и сколько это стоило? У меня были станки для компании, в которой я работал много-много (примерно 35) лет назад. Это была гораздо большая машина, и я точно не помню ее стоимость, не то чтобы она соответствовала сегодняшним ценам. Я помню, что машина отлично работала после того, как мы закончили ее сборку.

Спасибо, Ричард

выступающая гайка

Зарегистрировано

#2

Прошло некоторое время, но станина для моей кровати Sheldon MW-56-P (13 x 56 дюймов) и поперечные направляющие были отшлифованы примерно в 2004 году. Они были изготовлены в Чикагском шлифовальном центре за чуть более 400 долларов. Я не уверен, что они все еще предлагают эту услугу, но если они это сделают, я уверен, что сегодня это дороже.

Они были изготовлены в Чикагском шлифовальном центре за чуть более 400 долларов. Я не уверен, что они все еще предлагают эту услугу, но если они это сделают, я уверен, что сегодня это дороже.

ПРИ РЕДАКТИРОВАНИИ:

Что ж, моя память не так хороша, как я думал. Я только что нашел документы для шлифовки станины моего токарного станка Шелдон. Это было сделано в 2001 году компанией American Grinding and Machine Company, а не Chicago Grinding:

.

Они все еще в бизнесе и до сих пор предлагают эту услугу. Стоимость на тот момент составляла 425 долларов. Заказ на работу был написан 20.12.2000, а работа была завершена 08.01.2001. В рабочем задании отмечается, что у него есть закаленные пути и требуется «минимальный съем материала для очистки — всего от 0,002 до 0,003» 9.0021

В то время станок принадлежал джентльмену, которого я встретил на другой «профессиональной» доске объявлений. Я понятия не имею, сколько он первоначально заплатил за машину, но он вложил более 1000 долларов в запчасти и 200 часов работы, чтобы довести ее до состояния, близкого к новому. Он использовал его в своем магазине еще 3 года, прежде чем купил машину большего размера. Его отодвинули в дальний конец магазина и редко использовали еще 10 лет, прежде чем он решил его продать. Я связался с ним в конце 2016 года и завершил покупку в январе 2017 года.

Он использовал его в своем магазине еще 3 года, прежде чем купил машину большего размера. Его отодвинули в дальний конец магазина и редко использовали еще 10 лет, прежде чем он решил его продать. Я связался с ним в конце 2016 года и завершил покупку в январе 2017 года.

В то время, когда я его купил, на eBay была выставлена идентичная машина. Я использовал его как референс и предложил продавцу чуть меньше. Я только что проверил сегодня, и эта машина все еще указана по той же цене, что и почти 4 года назад.

Последнее редактирование:

graham-xrf

Поддержка H-M — золотой член

#3

У меня есть один SB9 с направляющими в «приемлемом» состоянии, а другой, где гребень износа более чем достаточен, чтобы «зацепиться за край ногтя» — просто слишком много.

Я перерыл всю сеть в поисках того, что нужно для перемалывания или иного исправления путей. Я прочитал все, что есть о «вычищении путей». Все о подходе «сверху вниз», и если бы мой PDF-файл «Восстановление станков» от Коннели был бы в виде физических страниц, они бы уже были сильно загнуты. При всем этом я не решил, что нужно сделать, чтобы исправить направляющие, особенно без необходимости переделывать остальную часть токарного станка, чтобы вернуть все, что связано с высотой ходового винта, в норму.

Отправлять его на шлифовку — это больше, чем просто «дорого», возможно, дороже станка (хотя в конечном итоге вы получите один из более дорогих). Это также акт доверия к оборудованию, которое делает это за вас. Правильно настроить и сохранить все правильно до конца — нетривиальная работа.

Правильно настроить и сохранить все правильно до конца — нетривиальная работа.

Итак, что я попробовал на небольшом «испытательном участке» не очень хорошей кровати, так это заменить изношенную глубину гальваническим никелем, используя метод «кисти», с намерением соскоблить или каким-то образом отшлифовать. Да — никель тверже! Я еще не там. Я хочу быть уверен, что эта штука никогда не исчезнет. До сих пор это удалось. Я понимаю, что я могу быть единственным дураком, пытающимся сделать что-то подобное, но это нормально. Если я ошибусь, я все еще могу попробовать перемолоть.

Мне пора идти, но я постараюсь найти видео парня, который настроил маленькую адаптированную бывшую фрезерную шлифовальную машину, чтобы она управлялась соединением неизношенных эталонных поверхностей. Это был самодельный метод, который сработал для него. Вы можете рассмотреть возможность отправки его, чтобы быть лучшим вариантом.

Пасифика

RGL

#4

Думали ли вы о замене своей кровати на не изношенную?

graham-xrf

Поддержка H-M — золотой член

#5

пасифика сказал:

Вы не думали о замене своей кровати на менее изношенную?

Нажмите, чтобы развернуть…

Уделяя немного времени хорошему прочному SB9A, который начал выпускаться 73 года назад, найти «запасную» кровать — это все равно, что пойти в магазин автозапчастей и попросить заменить стекло для олдсмобиля 68-го года. Индекс редкости не совсем «куриные зубы». SB9 теперь в основном разобраны, фотографии и описания никогда точно не показывают степень износа.

Индекс редкости не совсем «куриные зубы». SB9 теперь в основном разобраны, фотографии и описания никогда точно не показывают степень износа.

До сих пор я рад экспериментировать с SB9A, даже с кроватью, потому что (более старая) кровать 9C находится в достаточно хорошем рабочем состоянии и является моей опорой. Я согласен с очисткой и заменой ремней, и со всем, что не оставляет меня надолго с двумя токарными станками.

Mini Cooper S

Подставка H-M — серебряный элемент

#6

пасифика сказал:

Вы не думали о замене своей кровати на менее изношенную?

Нажмите, чтобы развернуть.

..

У меня есть 3 1/2 фута. кровать от токарного станка, который мне подарил друг. Он в немного лучшем состоянии, но я не хочу отказываться от 1/2 фута длины.

Документ без названия

Документ без названия

Кровать

После использования K81121 Как обычно в этих Измерение как Однако это было не так Время перешлифовки. | ||||||||

Майфорд Мое седло нуждалось в ремонте у меня была командировка Вот ссылка на Майфорд | ||||||||

После Вот как это выглядело. | ||||||||

края, которые ранее были порезаны из-за неуклюжего использования, должны быть скошены Кстати, | ||||||||

| Здесь вы можете увидеть вид под ножницами с характерным вращающимся рисунок шлифования, создаваемый чашечным кругом, который используется для этой части работа, а ниже только что отфрезерованные боковые стороны | ||||||||

| Майфорд перенумеровать грядки после повторной помола, добавив букву «R» в конце серийного номера номер, чтобы указать, что он прошел через процесс.  Здесь вы можете увидеть Здесь вы можете увидетьстарый и новый серийные номера выбиты на конце задней бабки задних ножниц. | ||||||||

я | ||||||||

Стационарное приспособление устанавливают на продольнострогальных, продольно-фрезерных и других станках, закрепляя их на соответствующем узле станка. Эти приспособления имеют различные конструкции, в основном отличающиеся тем, что в одних движение от электродвигателя шпинделю передается через ременную или зубчатую передачу, а в других шпиндель является валом электродвигателя. Первые относительно громоздки, однако обладают достаточной жесткостью; вторые более компактны, но менее жесткие в эксплуатации. На предприятиях применяют и те, и другие приспособления.

Стационарное приспособление устанавливают на продольнострогальных, продольно-фрезерных и других станках, закрепляя их на соответствующем узле станка. Эти приспособления имеют различные конструкции, в основном отличающиеся тем, что в одних движение от электродвигателя шпинделю передается через ременную или зубчатую передачу, а в других шпиндель является валом электродвигателя. Первые относительно громоздки, однако обладают достаточной жесткостью; вторые более компактны, но менее жесткие в эксплуатации. На предприятиях применяют и те, и другие приспособления. Валик 7 связан со шпинделем шлицевым соединением.

Валик 7 связан со шпинделем шлицевым соединением. Для переустановки сменных колес и изменения частоты вращения шпинделя (в пределах 1000…6000 об/мин) отвинчивают гайку 1 шарнирного болта и поднимают крышку 10 с помощью реечного устройства 25. Абразивный чашечный круг 23 защищен выдвижным кожухом 21 и установлен на переходном фланце 22, закрепленном шайбой 24. Тонкую подачу шпинделя на глубину резания осуществляют суппортом станка через червяк и червячное колесо, которые специально устанавливают в механизме подач (на рисунке не показан). Приспособление выполняют и в другом варианте, когда тонкую подачу шпинделя производят перемещением гильзы со шпинделем. Для этого на выступающей части гильзы нарезают резьбу, навинчивая на нее червячное колесо. Подачу осуществляют через червяк, вмонтированный в кожух, который удерживает червячное колесо от осевого смещения. Рассмотренное приспособление применяют для фрезерования или шлифования направляющих станков, в том числе и станин, с одной установки. Наклонять ось шпинделя можно на ходу станка, что обеспечивает высокую производительность.

Для переустановки сменных колес и изменения частоты вращения шпинделя (в пределах 1000…6000 об/мин) отвинчивают гайку 1 шарнирного болта и поднимают крышку 10 с помощью реечного устройства 25. Абразивный чашечный круг 23 защищен выдвижным кожухом 21 и установлен на переходном фланце 22, закрепленном шайбой 24. Тонкую подачу шпинделя на глубину резания осуществляют суппортом станка через червяк и червячное колесо, которые специально устанавливают в механизме подач (на рисунке не показан). Приспособление выполняют и в другом варианте, когда тонкую подачу шпинделя производят перемещением гильзы со шпинделем. Для этого на выступающей части гильзы нарезают резьбу, навинчивая на нее червячное колесо. Подачу осуществляют через червяк, вмонтированный в кожух, который удерживает червячное колесо от осевого смещения. Рассмотренное приспособление применяют для фрезерования или шлифования направляющих станков, в том числе и станин, с одной установки. Наклонять ось шпинделя можно на ходу станка, что обеспечивает высокую производительность. При шлифовании поверхности торцом чашечного шлифовального круга при наклоне последнего на 1…3° (рис. 92, а) вдоль направляющих возрастает производительность обработки. В этом случае улучшается отвод стружки, обеспечивается меньший нагрев поверхности и достигается необходимая прямолинейность. Однако при этом шероховатость поверхности немного превышает норму, а поверхность в попереч-ном сечении оказывается несколько вогнутой, поэтому данным производительным способом пользуются при черновой стадии обработки, т.е. при предварительном шлифовании. На обработанной поверхности образуются неперекрещивающиеся штрихи.

При шлифовании поверхности торцом чашечного шлифовального круга при наклоне последнего на 1…3° (рис. 92, а) вдоль направляющих возрастает производительность обработки. В этом случае улучшается отвод стружки, обеспечивается меньший нагрев поверхности и достигается необходимая прямолинейность. Однако при этом шероховатость поверхности немного превышает норму, а поверхность в попереч-ном сечении оказывается несколько вогнутой, поэтому данным производительным способом пользуются при черновой стадии обработки, т.е. при предварительном шлифовании. На обработанной поверхности образуются неперекрещивающиеся штрихи. рис. 92, б). Переносным приспособлением для ремонта станин обрабатывают направляющие разных типоразмеров (рис. 93). Для их обработки пользуются сменными переходными фланцами 22 (см. рис. 91), а разворот головки на заданный угол в соответствии с формой направляющей осуществляют суппортом станка с закрепленным приспособлением (как видно на рис. 93, а—г, в ряде случаев приходится переустанавливать или заменять шлифовальный круг). Шлифование производят с подачей стола 8… 10 м/мин и скоростью резания 35…40 м/с. Черновую обработку осуществляют при глубине резания 0,03 мм, а чистовую — до 0,01 мм.

рис. 92, б). Переносным приспособлением для ремонта станин обрабатывают направляющие разных типоразмеров (рис. 93). Для их обработки пользуются сменными переходными фланцами 22 (см. рис. 91), а разворот головки на заданный угол в соответствии с формой направляющей осуществляют суппортом станка с закрепленным приспособлением (как видно на рис. 93, а—г, в ряде случаев приходится переустанавливать или заменять шлифовальный круг). Шлифование производят с подачей стола 8… 10 м/мин и скоростью резания 35…40 м/с. Черновую обработку осуществляют при глубине резания 0,03 мм, а чистовую — до 0,01 мм. ..6 м/с, с подачей стола 2…3 мм на один оборот шпинделя и глубиной резания 0,1 …0,2 мм.

..6 м/с, с подачей стола 2…3 мм на один оборот шпинделя и глубиной резания 0,1 …0,2 мм. Механизм из двух входящих в комплект шлифовальных головок, позволяет последовательно настраиваться на шлифовку поверхностей призмы или верхних и нижних плоских направляющей. Предварительно со станка снимается каретка, задняя бабка Перемещение по станине ручное.

Механизм из двух входящих в комплект шлифовальных головок, позволяет последовательно настраиваться на шлифовку поверхностей призмы или верхних и нижних плоских направляющей. Предварительно со станка снимается каретка, задняя бабка Перемещение по станине ручное. . Нету точности 🙁 А виной всему — значительный износ передней направляющей, да и задняя чуток провалена. Шабрить просто бесполезно, обзвон каких-то мутных людей, предлагающих услуги шлифовки, мало что дал, цены заоблачные и надо куда-то везти станок. Пришлось включать голову.

. Нету точности 🙁 А виной всему — значительный износ передней направляющей, да и задняя чуток провалена. Шабрить просто бесполезно, обзвон каких-то мутных людей, предлагающих услуги шлифовки, мало что дал, цены заоблачные и надо куда-то везти станок. Пришлось включать голову. е. на станине она стоит наоборот. Дырочек на ней столько не было, это уже я насверлил. С базой определились, теперь надо придумать, как она будет кататься.. Понятное дело, на подшипниках. На рынке купил 8 новых импортных подшипника 6201, закрытых с обеих сторон и стал их прилаживать к станине. Жестко крепить нельзя, должна быть возможность регулировки, поэтому выточил эксцентрики. На тело базы можно закрепить только два подшипника, под остальные пришлось делать подставки. Вот эта куча железок, еще не установленных на базу:

е. на станине она стоит наоборот. Дырочек на ней столько не было, это уже я насверлил. С базой определились, теперь надо придумать, как она будет кататься.. Понятное дело, на подшипниках. На рынке купил 8 новых импортных подшипника 6201, закрытых с обеих сторон и стал их прилаживать к станине. Жестко крепить нельзя, должна быть возможность регулировки, поэтому выточил эксцентрики. На тело базы можно закрепить только два подшипника, под остальные пришлось делать подставки. Вот эта куча железок, еще не установленных на базу: микрометр не реагировал на толчки и попытки свернуть базу со станины. Это хорошо. На фотке без груза 🙂

микрометр не реагировал на толчки и попытки свернуть базу со станины. Это хорошо. На фотке без груза 🙂 Родная ответная часть снята и сделана новая на шпиндель.

Родная ответная часть снята и сделана новая на шпиндель. При этом способе направляющие станков можно обрабатывать строганием, фрезерованием, шлифованием и протягиванием. Широкое распространение получил метод шлифования станин.

При этом способе направляющие станков можно обрабатывать строганием, фрезерованием, шлифованием и протягиванием. Широкое распространение получил метод шлифования станин. Для обработки таких направляющих с помощью переносных приспособлений приходится прибегать к созданию искусственных оперативных баз, по которым перемещают основание под приспособление. Иногда в качестве таких баз выбирают узкие полосы на самих направляющих, которые отшабривают вручную.

Для обработки таких направляющих с помощью переносных приспособлений приходится прибегать к созданию искусственных оперативных баз, по которым перемещают основание под приспособление. Иногда в качестве таких баз выбирают узкие полосы на самих направляющих, которые отшабривают вручную. Рабочие аппараты (строгальный, шлифовальный) крепят на плите так, чтобы было удобно обработать большую часть станины. Однако участок станины, закрываемый плитой, остается необработанным. Поэтому, когда станина исправлена, переставляют рабочий аппарат на другой край плиты и шлифуют оставшийся необработанным участок станины. Пружинный упор для переключения возвратно-поступательного движения также переносят и укрепляют на станине в соответствующем месте.

Рабочие аппараты (строгальный, шлифовальный) крепят на плите так, чтобы было удобно обработать большую часть станины. Однако участок станины, закрываемый плитой, остается необработанным. Поэтому, когда станина исправлена, переставляют рабочий аппарат на другой край плиты и шлифуют оставшийся необработанным участок станины. Пружинный упор для переключения возвратно-поступательного движения также переносят и укрепляют на станине в соответствующем месте. к.

к. Услуга включает в себя переточку кроватей, включая ножки и верхнюю часть

Услуга включает в себя переточку кроватей, включая ножки и верхнюю часть

Кроме того

Кроме того