Штамповка это процесс: что это, ее виды, горячая и холодная штамповка

Содержание

Что такое штамповка металла: особенности, преимущества и характеристики процесса

Содержание статьи:

Процесс штамповки металла стал важной частью обрабатывающей промышленности. Большинство деталей штамповочного оборудования используются в аэрокосмической, автомобильной, судостроительной, машиностроительной, химической промышленности и других областях. Итак, что такое штамповка металла и каковы ее преимущества и области применения?

Что такое штамповка металла – понимание процесса штамповки листов из металла

Штамповка металла — это процесс, в котором используются пуансон и пресс-формы для деформации или разрушения железных, алюминиевых, медных и других листов и разнородных материалов для достижения определенной формы и размера. Ее иногда называют формованием листового металла, но она немного отличается. Так называемое формование пластин относится к использованию пластин, тонкостенных труб и тонких профилей в качестве сырья. Способ формования при обработке пластмасс в совокупности называется формованием пластин. В это время деформация в направлении толстой пластины, как правило, не учитывается. Направление штамповки охватывает широкий спектр областей и глубоко проникает во все аспекты обрабатывающей промышленности. Что касается процесса штамповки металла в целом, то на него влияют три фактора: тип оборудования, материал заготовки и характеристики смазки.

В это время деформация в направлении толстой пластины, как правило, не учитывается. Направление штамповки охватывает широкий спектр областей и глубоко проникает во все аспекты обрабатывающей промышленности. Что касается процесса штамповки металла в целом, то на него влияют три фактора: тип оборудования, материал заготовки и характеристики смазки.

Преимущества штамповки металла:

- Металлические штампованные детали изготавливаются методом штамповки исходя из низкого потребления данных. Их детали имеют легкий вес и обладают хорошей жесткостью. Кроме того, после пластической деформации листового металла улучшается внутренняя структура изделия для повышения прочности штампованных деталей.

- Металлические штампованные детали имеют высокую точность размеров, однородные и общие размеры с модулями и обладают хорошей взаимозаменяемостью. Общие требования к устройству и применению могут быть удовлетворены без дополнительной механической обработки.

- В процессе штамповки, поскольку внешний вид заготовки не повреждается, она имеет хороший внешний вид, что обеспечивает необходимые условия для последующей окраски поверхности, нанесения гальванических покрытий и другой обработки.

Основные особенности, которые следует учесть при промышленной штамповке металла:

- Высокая стабильность размеров, легкий вес и хорошая жесткость,

- Хорошее качество поверхности и точность,

- Простое управление с помощью автоматизации на станке с ЧПУ,

- Высокая производительность,

- Доступно массовое производство,

- Низкая стоимость при больших объемах производства,

- Необходимо только оборудование и пресс-форма,

- Длительный производственный цикл и высокие первоначальные инвестиции.

[siteorigin_widget class=”SiteOrigin_Widget_Image_Widget”][/siteorigin_widget]

[siteorigin_widget class=”SiteOrigin_Widget_Image_Widget”][/siteorigin_widget]

Где применяется штамповка металла:

- Автомобильная промышленность: такие, как ступица колеса, шестерня и т.д.

- Бытовая промышленность: например, алюминиевое окно, которое в основном формируется путем штамповки и резки.

- Электротехническая промышленность: например, пароварка, стиральная машина и другие бытовые устройства.

- Ежедневное использование: например, алюминиевая посуда и столовые приборы.

- Мобильные телефоны: например, слот для карт памяти.

- Специальная штамповка: например, штамповка авиационных деталей.

Как выбрать материал для различных процессов штамповки металла

Существует три основных процесса штамповки: вырубка, гибка и растяжение. Различные процессы предъявляют разные требования к пластинам. Выбор пластин также следует учитывать в соответствии с общей формой изделий и технологией обработки:

- Вырубка требует, чтобы пластина обладала достаточной пластичностью, чтобы гарантировать, что она не треснет во время вырубки. Мягкий материал обладает хорошими заглушающими свойствами. После вырубки могут быть получены детали с гладкими гранями и небольшим наклоном. Качество твердых материалов после вырубки низкое, а неровности сечения большие, особенно для толстых пластин.

Для хрупких материалов разрыв легко происходит после вырубки, особенно когда ширина очень мала.

Для хрупких материалов разрыв легко происходит после вырубки, особенно когда ширина очень мала. - Пластины, подлежащие изгибу, должны обладать достаточной пластичностью и низким пределом текучести. Лист с высокой пластичностью сложно повредить при изгибе. Пластина с низким пределом текучести и низким модулем упругости имеет небольшую деформацию отскока после изгиба, что позволяет легко получить необходимую форму изгиба с точным размером. Материал с большей хрупкостью должен иметь больший относительный радиус изгиба, в противном случае он легко треснет.

- Растяжение листового металла, особенно глубокое растяжение, является сложным видом технологии обработки листового металла. Это не только требует, чтобы глубина растяжения была как можно меньше, форма должна быть как можно более простой и гладкой, но также требует, чтобы материал обладал хорошей пластичностью. В противном случае очень легко вызвать общее искажение, локальное сморщивание и даже растрескивание деталей при растяжении.

Кроме того, смазочные материалы (СОЖ) играют ключевую роль в процессе штамповки. Хорошая производительность охлаждения, а также защита от экстремального давления и износа позволили значительно увеличить срок службы штампа и повысить точность металлообработки. В зависимости от различных материалов заготовки производительность смазки для процесса штамповки также различна.

Штамповка металла: технологии, ГОСТ, изготовление штампов

Главная » Обработка металла » Штамповка » Основные нюансы и технология штамповки металла

На чтение 5 мин

Содержание

- История возникновения процесса

- Сферы использования

- Технология штамповки

- Холодная штамповка

- Горячая штамповка

- Альтернативные методы штамповки

- Изготовление штампов по металлу

- Оборудование и инструменты

Штамповка металла — это формоизменение материала под действием внешней силы с целью получения нужной детали. Для обработки заготовки таким способом требуется большое усилие. Для этого существует оборудование, которое выпускается усилием от 16 до 500 тонн. Оснастка, устанавливаемая в пресс, носит название штамп. В ней происходит непосредственное соприкосновение рабочего инструмента с металлом. За 1 ход машины получается деталь высокой степени точности.

Для обработки заготовки таким способом требуется большое усилие. Для этого существует оборудование, которое выпускается усилием от 16 до 500 тонн. Оснастка, устанавливаемая в пресс, носит название штамп. В ней происходит непосредственное соприкосновение рабочего инструмента с металлом. За 1 ход машины получается деталь высокой степени точности.

Процесс штамповки металла

История возникновения процесса

Штамповка изделий из металла впервые начала проводится в XVI в. Связано это было с развитием оружейного производства, где требовалось получение большого количества одинаковых деталей. В XIX веке началось бурное развитие штамповочного производства. Выпускаются предметы домашнего обихода. Возникает потребность изготовления качественных серийных изделий.

С появлением автомобилестроения и судостроения, обработка металлов давлением заняла ключевую позицию в развитии этих отраслей. С помощью штамповки начали производиться габаритные детали.

Сферы использования

Промышленное производство не обходится без холодной и горячей штамповки. С помощью этих методов за небольшой промежуток времени можно создать как мелкие, так и крупные детали. Горячая штамповка применяется там, где нужно получить объемные детали.

С помощью этих методов за небольшой промежуток времени можно создать как мелкие, так и крупные детали. Горячая штамповка применяется там, где нужно получить объемные детали.

При штамповке фланцев применяются 2 метода:

- В процессе ковки используются гидравлические прессы. Здесь под действием давления идет затекание металла в полость, которая изготовлена в бойке. Это пространство соответствует форме получаемой детали.

- При использовании листового металла в качестве заготовки применяются кривошипно-шатунные прессы. В них вставляется штамп и подается листовой металл. Под давлением происходит вытяжка фланца.

Технология штамповки

Технология изготовления деталей штамповкой как горячим, так и холодным способом предполагает наличие оснастки. Для обоих видов изготавливаются штампы, которые имеют определенные отличия. Применяются они для металла, который имеет разную степень толщины.

Заготовки большого размера предварительно нагреваются, а затем идет процесс ковки. В холодном состоянии толщина листа редко превышает 1 мм. С таким материалом проводятся разные операции, например, штамповка значков.

В холодном состоянии толщина листа редко превышает 1 мм. С таким материалом проводятся разные операции, например, штамповка значков.

Технология проведения штамповки

Холодная штамповка

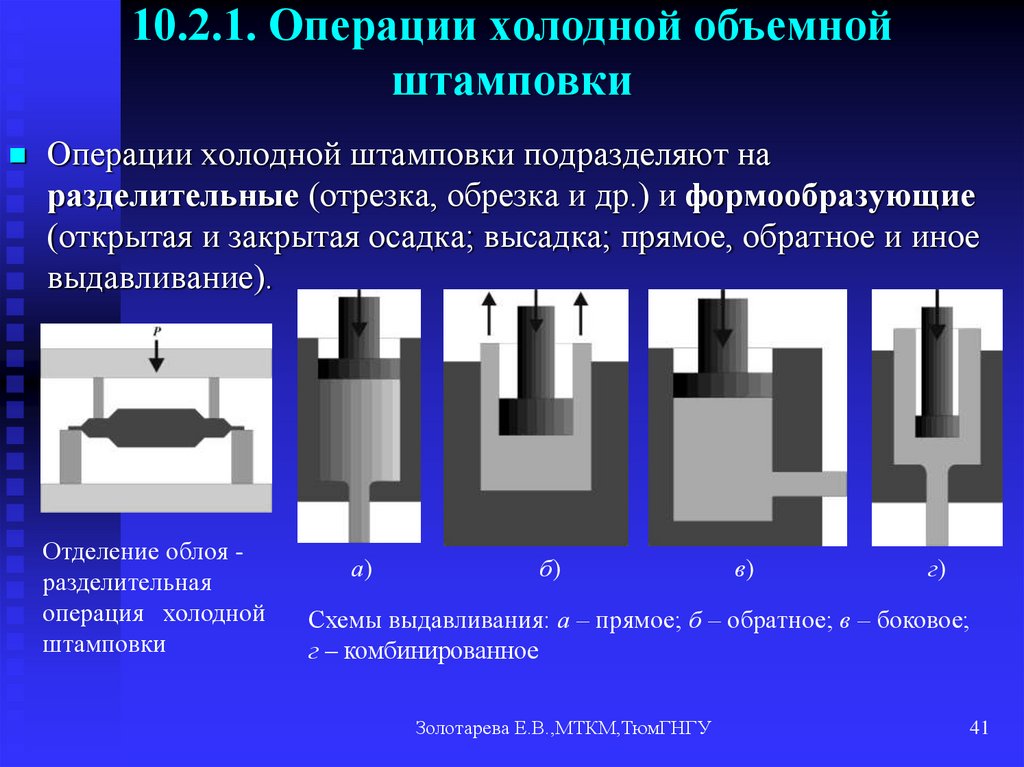

В процессе холодной штамповки листового металла нагрев не проводится. Усилия пресса хватает, чтобы проводить разделительные или формоизменяющие операции. Как результат полученная деталь, не подверженная процессу усадки. Для экономии материала штамповку проводят согласно правилам раскроя листа, которые регламентируются ГОСТом.

К холодной штамповке относятся такие операции:

- Вырубка-пробивка. В процессе вырубки готовая деталь падает в контейнер, а снаружи остаются отходы. При пробивке, наоборот, отход падает в контейнер, а деталь формируется снаружи. Конструкция штампов одинаковая. В процессе работы проводится разделительная операция, в которой участвует пуансон и матрица штампа.

- Гибка. Относится к несложной операции. Деталь укладывается между упорами на матрицу и давится сверху пуансоном.

- Вытяжка. Часто получается за несколько переходов. Для этого изготавливаются отдельные штампы. В процессе работы из круглой заготовки получается стакан, конус или полусфера. Получается это за счет перераспределения металла в исходной заготовке.

- Отбортовка. Пуансон ловит фиксатором отверстие в детали и расширяет его, отбортовывая стенки.

Важным моментом является правильный выбор зазора между пуансоном и матрицей. Эта величина зависит от толщины и вида материала. Чем толще металл, тем больше зазор. Для алюминия и других мягких материалов этот размер уменьшается. В противном случае будут образовываться заусенцы.

Горячая штамповка

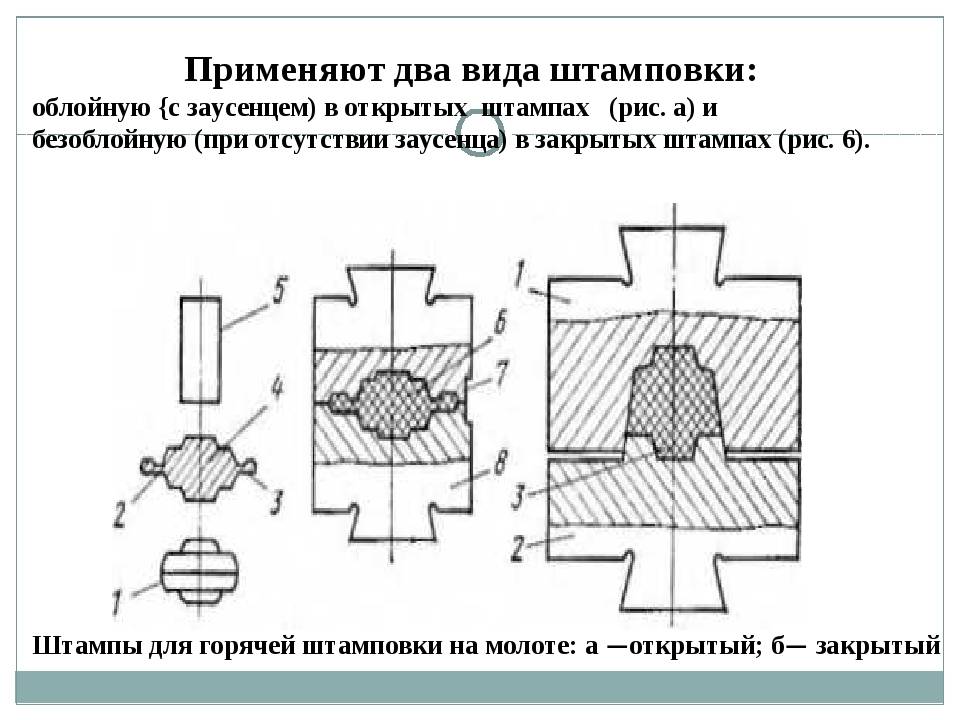

В процессе изготовления деталей из металла путем горячего прессования заготовки поступают в камеру нагрева. Горячая объемная штамповка металла начинается после достижения ими температуры 1200°С. Нагретые изделия закладываются в штамп, где имеются специальные ручьи, для предварительной и окончательной штамповки.

Если нужно осадить нагретую поковку, то она ставится в пространство между двумя плоскими бойками. Оборудование запускается, и заготовка осаживается на нужный размер.

Оборудование запускается, и заготовка осаживается на нужный размер.

Нагретый металл (Фото: pixabay.com)

Альтернативные методы штамповки

Штамповка металла может происходить и под действием других сил:

- Взрывом. Процесс проводится в воде. Материал располагается на матрице, в которой сделано углубление нужной формы. Сверху производится взрыв. В результате заготовка заполняет ручей и приобретает нужную форму.

- Электрогидравлическая. В водной среде подается напряжение. Происходит нагрев воды. Под действием высокой температуры возникает ударная волна, которая формирует заготовку.

- Протяжка металла через валки. Этот метод позволяет придать заготовке нужную форму.

Штампованные значки изготавливаются в штампе, где в углубление пуансона закладывается эмаль.

Изготовление штампов по металлу

Для изготовления штамповки из заготовки конструируются штампы по металлу. На первом этапе идет разработка чертежей со спецификацией и деталировкой.

Штампы состоят из следующих деталей:

- Рабочие части — пуансон и матрица. Изготавливаются из инструментальной стали У8а, У10а, Х12М. После термообработки получают закалку до 60 единиц по Роквеллу.

- Пуансонодержатель. Материал — Ст.3

- Прокладки. Изготавливаются из конструкционной стали со степенью закалки 45 единиц по Роквеллу.

- Съемник. Делается из Ст.3

- Верхняя и нижняя плиты. Их толщина зависит от усилия, затрачиваемого на штамповку.

- Колонки и втулки. Материалом является Сталь 20. По поверхности ведется цементация на глубину 1–1,5 мм. Затем проводится закалка этого слоя.

- Хвостовик. Вставляется в ползун пресса.

Детали для изготовления штампа

Оборудование и инструменты

Для формирования металлических изделий производятся штампы, вставляющиеся в прессах, которые бывают 2 типов:

- Кривошипно-шатунные. Основным элементом в них является ползун, двигающийся по направляющим. Сверху располагается электродвигатель, который дает толчок движению кривошипно-шатунного механизма.

Снизу имеется плита, на которую ставится штамп. Оборудование быстроходное. К недостаткам относится большая сила удара при соприкосновении пуансона с металлом. В результате инструмент выкрашивается.

Снизу имеется плита, на которую ставится штамп. Оборудование быстроходное. К недостаткам относится большая сила удара при соприкосновении пуансона с металлом. В результате инструмент выкрашивается. - Гидравлические прессы. Обладают большой мощностью. К преимуществам относится плавность движения ползуна. Благодаря этому при работе отсутствует механический удар, что приводит к длительной службе инструмента. Величина хода движения ползуна обеспечивает большую открытую высоту пространства пресса. Это дает возможность совершать операции глубокой вытяжки или гибки заготовок с высокими бортами.

Обработка металлов давлением позволяет получить за короткое время большое количество деталей. При этом они все будут иметь одинаковую форму. Точность их изготовления регламентируется ГОСТом.

( 1 оценка, среднее 5 из 5 )

Поделиться

9 процессов штамповки металлов, которые следует учитывать Оставить комментарий

Штамповка металла — это гораздо больше, чем многие думают.

Сложные детали часто требуют для создания серии нескольких различных шагов. Детали, которые могут показаться простыми на первый взгляд, редко требуют только одного шага штамповки, чтобы считаться должным образом выполненными.

Часто возникает путаница при определении подходящего процесса штамповки металла. При выборе процесса штамповки металла следует учитывать:

- Как процесс штамповки повлияет на функциональность дизайна

- Конструктивные или отраслевые требования

- Время производства и экономическая эффективность

Общие процессы штамповки металлов

Если не принимать во внимание такие этапы, как проектирование и изготовление прототипов, которые обязательно выполняются перед штамповкой, существует девять основных процессов, связанных с фактической штамповкой металлических деталей.

Заглушка

При необходимости вырубка является первым этапом процесса штамповки. Вырубка — это процесс разрезания больших листов или рулонов металла на более мелкие, более удобные в обращении части. Вырубка обычно выполняется, когда штампованная металлическая деталь будет вытянута или сформирована.

Вырубка обычно выполняется, когда штампованная металлическая деталь будет вытянута или сформирована.

Пирсинг

Если в детали требуются прорези, отверстия или другие вырезы, можно использовать прокалывание. Пробивка, которая может выполняться одновременно с вырубкой, вырубает из металлического листа необходимые формы.

Чертеж

Рисунок — это фактическая штамповка в процессе штамповки металла. Пуансон продавливает секцию металла через матрицу, обеспечивая первичную форму детали. Когда глубина детали меньше основного отверстия, это считается мелкой вытяжкой; детали с глубиной больше отверстия глубоко вытянуты.

Гибка

Гибка — процесс, который не требует пояснений. Заготовка помещается на специально сконструированную матрицу, и пуансон давит на металл, обеспечивая необходимый изгиб. Гибка выполняется после волочения, так как попытка пробить уже согнутый кусок металла приводит к деформации всей детали.

Воздушная гибка

Воздушная гибка — это когда плоская поверхность детали изгибается пуансоном в матрицу, часто V-образную. Пространство между пуансоном и матрицей больше, чем толщина металла, что приводит к изгибу, который немного ослабевает при отпускании детали. При гибке воздухом используется меньше энергии и давления, чем при других методах гибки.

Пространство между пуансоном и матрицей больше, чем толщина металла, что приводит к изгибу, который немного ослабевает при отпускании детали. При гибке воздухом используется меньше энергии и давления, чем при других методах гибки.

Дно и чеканка

Процессы гибки дна и чеканки аналогичны гибке воздухом, но используют от 2 до 30 раз большее давление, и материал полностью вдавливается в плотно прилегающую матрицу, что приводит к более прочному изгибу.

Формовка

Формование — это процесс гибки, аналогичный гибке, формованию дна и чеканке. Он создает детали с несколькими изгибами, такими как U-образные изгибы, за один шаг.

Обрезка щипцов

Обрезка с защемлением – это метод вырезания куска из металлического листа для отделения его от металлолома. Это нетрадиционный процесс: металл прижимается к плоской вертикальной поверхности. Он часто, но не исключительно, используется для вырезания из листа глубоко вытянутых круглых чашек.

Копье

Уникальный процесс, прокалывание — это тип резки металла, используемый для изготовления вентиляционных отверстий или выступов. Участок детали разрезают по трем кромкам и одновременно сгибают. Это создает необходимый элемент в виде отверстия или крючка, но устраняет сбор брака или этап вторичной обработки.

Участок детали разрезают по трем кромкам и одновременно сгибают. Это создает необходимый элемент в виде отверстия или крючка, но устраняет сбор брака или этап вторичной обработки.

Узнать больше

В процесс штамповки вовлечено множество различных процессов, и очевидно, что не каждый процесс является лучшим или даже необходимым для каждой детали. Имея полное представление о процессах, вы можете лучше проектировать детали, чтобы свести к минимуму брак, добиться экономии средств и увеличить скорость производства, никогда не жертвуя качеством.

American Industrial Company, специализирующаяся на штамповке металла с 1981 года, недавно опубликовала электронную книгу «Понимание штамповки металла: от проектирования до прототипа и производства». Чтобы узнать больше об этих различных процессах штамповки, а также о процессе штамповки металла в целом, загрузите бесплатную копию сегодня.

Последние сообщения

- Преимущества решоринга

- Штамповки из черных и цветных металлов

- Лазерная резка металла 101

- Полное руководство AIC по гидроизоляции крыши

- Решоринг — все, что вам нужно знать

- 3 основных причины выбрать американскую промышленную компанию для штамповки металлов

- Преимущества штамповки холоднокатаного металла по сравнению с горячекатаной штамповкой

- Почему стоит выбрать штамповку металла для электронных компонентов?

Архив:

- Февраль 2023

- декабрь 2022

- Октябрь 2022

- Май 2022

- Октябрь 2021

- июнь 2021

- март 2021

- Февраль 2021

- декабрь 2020

- ноябрь 2020

- Октябрь 2020

- Сентябрь 2020

- июль 2020

- Май 2020

- март 2020 г.

- Январь 2020

- Октябрь 2019

- июнь 2019 г.

- Апрель 2019

- Февраль 2019

- января 2019 г.

- ноябрь 2018 г.

- октябрь 2018 г.

- Сентябрь 2018

- август 2018 г.

- июнь 2018 г.

- май 2018 г.

- март 2018 г.

- Январь 2018 г.

- октябрь 2017 г.

- август 2017 г.

- Май 2017

- Февраль 2017

- ноябрь 2016 г.

- август 2016 г.

- март 2016 г.

- Январь 2016

- ноябрь 2015 г.

- октябрь 2015 г.

- Сентябрь 2015

- июль 2015 г.

- апрель 2015 г.

- март 2015 г.

- Февраль 2015 г.

- декабрь 2014 г.

- ноябрь 2014 г.

- сентябрь 2014 г.

- август 2014 г.

- июль 2014 г.

- июнь 2014 г.

- май 2014 г.

- апрель 2014 г.

- март 2014 г.

- Январь 2014 г.

- ноябрь 2013 г.

- август 2013 г.

- июнь 2013 г.

Категории:

- Автомобильная промышленность

- Сертификаты

- Обновления объекта

- Оборудование для лазерной резки

- Производственные события

- Выбор материала

- Формование металлов

- Проблемы металлического штампа

- Штамповка металла

- Перекраивание

- Возможности «под ключ»

- Новости производства в США

- Без категории

Ищете дополнительные ресурсы?

Наша библиотека ресурсов содержит множество загружаемых материалов, связанных с нашей компанией и продуктами.

Просмотрите нашу библиотекуСвяжитесь с нами

Как выбрать лучший производственный процесс для вас

Выбор производственного процесса тесно связан с конструкцией детали и требуемым количеством. Двумя наиболее часто используемыми процессами являются штамповка металла и обработка с ЧПУ. В то время как в некоторых приложениях с самого начала ясно, что правильно, во многих других случаях можно привести хороший аргумент в пользу использования любого из них. Вот взгляд на плюсы и минусы каждого и несколько советов по выбору правильного метода для вашего дизайна и объемов.

Основы штамповки металла

Штамповка — это общий термин для набора процессов, используемых для превращения листового металла в 2D- и 3D-формы. Операции вырубки и вытягивания разрезают и растягивают или деформируют его в двух или трех измерениях соответственно.

Штамповочные работы выполняются инструментами, смонтированными на прессе. Как правило, пуансон и матрица объединяются для вырубки, гибки и растяжения листового металла до требуемой формы. Кроме того, при необходимости можно настроить прокалывание. В больших объемах рулонный лист непрерывно подается в пресс, где прогрессивные инструменты производят готовую форму в несколько этапов.

Кроме того, при необходимости можно настроить прокалывание. В больших объемах рулонный лист непрерывно подается в пресс, где прогрессивные инструменты производят готовую форму в несколько этапов.

Плюсы и минусы штамповки металла

Преимущества штамповки:

- Высокая степень использования материала

- Высокая производительность

Основные ограничения:

- Только для тонкого материала (многие штамповочные операции считают верхним пределом ¼” (6 мм), хотя Lutco может штамповать толщину до 0,375” (9,5 мм).)

- Обычно требуются сложные инструменты, которые должны быть изготовлены специально для каждой изготавливаемой детали

- Не все материалы обладают достаточной пластичностью для штамповки

- Пружинящая способность материала ограничивает допуски, которые может поддерживать штамповка

Процессы механической обработки с ЧПУ

Процессы механической обработки вырезают металл из сплошного прутка, трубы, заготовки или отливки для придания требуемой формы. Процессы обработки обычно либо призматические, что означает, что заготовка закреплена, либо цилиндрическая, когда заготовка вращается. Фрезерование является ярким примером призматического процесса, при котором режут прямые плоскости при точении и шлифовании для получения цилиндрической геометрии заготовки.

Процессы обработки обычно либо призматические, что означает, что заготовка закреплена, либо цилиндрическая, когда заготовка вращается. Фрезерование является ярким примером призматического процесса, при котором режут прямые плоскости при точении и шлифовании для получения цилиндрической геометрии заготовки.

ЧПУ — Компьютерное числовое управление — относится к способу управления станками. В станке с ЧПУ каждая ось движения приводится в движение моторизованным шпинделем. Эти шпиндели (их может быть несколько) управляются компьютерной программой, которая перемещает каждый из них для получения требуемой геометрии.

Плюсы и минусы обработки на станках с ЧПУ

Основные преимущества:

- Позволяет получать сложные 3D-детали и выдерживать очень жесткие допуски на критических элементах

- Все металлы можно обрабатывать (хотя для некоторых могут потребоваться специальные режущие инструменты и условия)

- Режущие инструменты в основном являются недорогими расходными материалами (есть исключения)

- Хороший контроль качества поверхности

Основные ограничения обработки с ЧПУ:

- Использование материала (которое обусловлено конструкцией детали) может быть низким

- Производительность ограничена скоростью съема металла (которая может быть низкой для некоторых материалов)

- Обработанные детали могут пройти через несколько станков и установок (опять же, это зависит от конструкции)

Что следует учитывать при выборе штамповки металла или обработки с ЧПУ

Следует учитывать четыре фактора:

- Необходимое количество

- Геометрия детали

- Допуски деталей

- Материал

Как количество влияет на выбор производственного процесса

Штамповка металла намного быстрее, чем обработка на станках с ЧПУ, и была бы предпочтительнее, если бы не время, необходимое для подготовки пресса к работе. В зависимости от размера и сложности инструмента, время настройки может исчисляться часами.

В зависимости от размера и сложности инструмента, время настройки может исчисляться часами.

Для сравнения, станки с ЧПУ имеют более быстрое время настройки, хотя сначала необходимо создать программу обработки детали с использованием файла САПР.

Вторым соображением является стоимость инструмента и время выполнения заказа. В процессе, который может занять недели, пресс-инструменты изготавливаются из очень твердых сортов инструментальной стали. Lutco часто использует электроэрозионную обработку (EDM) перед шлифовкой и полировкой до требуемой формы. Напротив, станки с ЧПУ обычно используют одноразовые режущие пластины, которые хранятся на полке готовыми к использованию.

Эффекты геометрии детали

Некоторые сложные формы нельзя штамповать. Блоки двигателя и головки цилиндров являются примерами, и многие корпуса и гидроблоки также попадают в эту категорию.

Некоторые штампованные детали могут подвергаться вторичной механической обработке. Часто это делается для достижения определенных размеров или допусков на определенные элементы, а также на обработку поверхности.

Механическая обработка накладывает меньше ограничений на геометрию детали. Однако всегда требуется, чтобы режущий инструмент имел доступ к обрабатываемому элементу и к относительному движению между ними.

Как для штамповки, так и для механической обработки ограничения процесса могут означать, что деталь должна быть собрана из нескольких компонентов.

Детали с допуском Удары

Точные штамповочные инструменты и строгий контроль качества материала значительно улучшили стабильность штампованных деталей, но жесткие допуски остаются сложными. Обработка с ЧПУ способна поддерживать более жесткие допуски и может использоваться в качестве вторичного процесса для определенных функций.

Свойства материала

Металлам нужна пластичность, если их нужно штамповать без образования трещин. Иногда это можно сделать с помощью термической обработки, но многие очень твердые металлы просто не подходят. Толщина является еще одним ограничением, поскольку более толстый лист требует гораздо большей силы для прокалывания и деформации.