Штампы для листовой штамповки: Штампы для листовой штамповки

Содержание

2.5Штампы для листовой штамповки

Наибольшее

распространение при изготовлении

электрических машин имеют штампы

вырубные,

пробивные и гибочные.

По

технологическому признаку, т. е. по

характеру выполнения операций, штампы

делят на простые и комбинированные.

Простыми

штампами выполняется

одна штамповочная операция, например

вырубка кружка, пробивка отверстия.

Комбинированными

штампами выполняется

две или несколько технологически

различных операций. Комбинированные

штампы бывают совмещенного

и последовательного действия.

Комбинированными

штампами совмещенного действия

изготовление детали производится

за один ход пресса с концентрированно

расположенными пуансонами при неизменном

положении заготовки. Такие штампы

называют компаундными.

В

комбинированных штампах последовательного

действия детали изготовляют за

несколько переходов под различными

пуансонами за несколько шагов

подачи материала и соответствующее

число ходов подвижной части штампа.

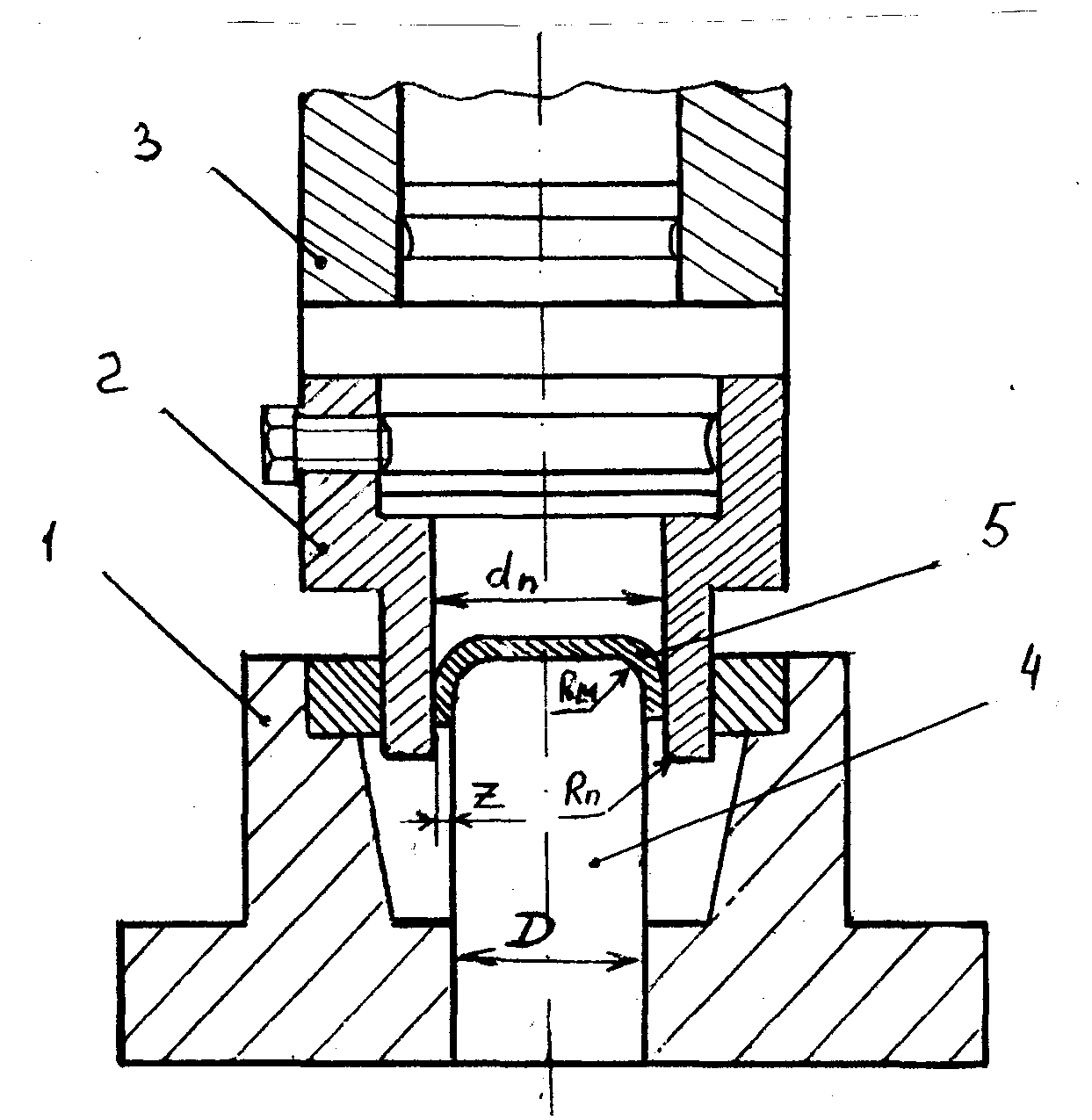

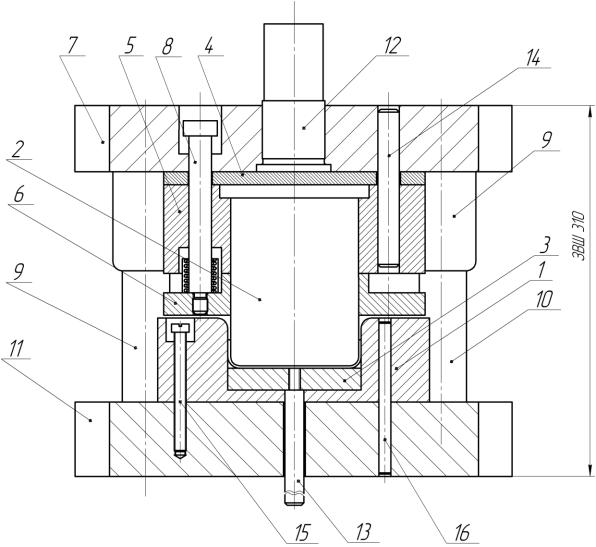

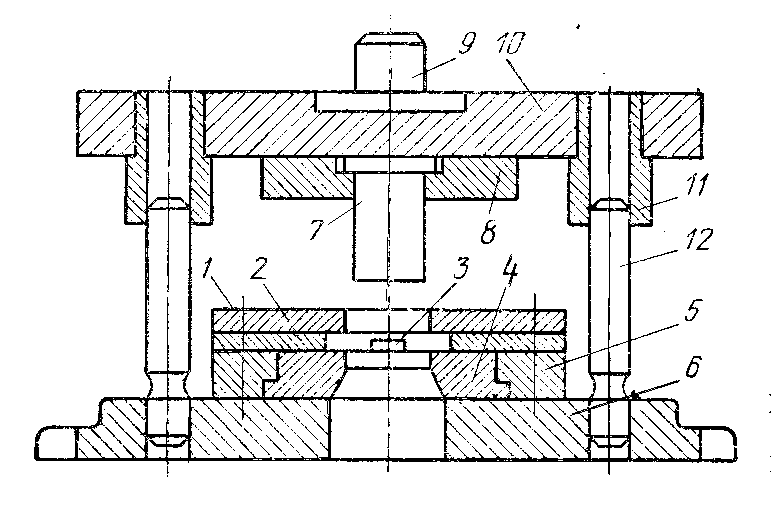

Конструкция

простого штампа для пробивки пазов в

листе статора показана на рис. 3.3 Штамп

состоит из двух частей: верхней с

пуансоном (1) и нижней с матрицей

(12). Верхняя часть штампа крепится к

ползуну пресса за хвостовик (8).

Нижняя часть штампа крепится к столу

пресса двумя болтами нижней плитой

(13), на которой закреплена двумя винтами

(11) матрица (12) из легированной

стали. Для предохранения от сдвига

матрицы в процессе работы предусмотрены

два штифта (10). Пуансон (1) закреплен путем

расчеканки его незакаленного

конца в пуансонодержателе (4), который

двумя винтами (9) скреплен с верхней

плитой (7). Для предохранения пуансона

от расшатывания при ударах штампа

между пуансонодержателем и верхней

плитой проложена стальная термически

обработанная прокладка (6). К пуансонодержателю

двумя винтами (5) прикреплен

съемник (2), который может скользить

вдоль пуансона и отжиматься двумя

спиральными пружинами (3). При разжатом

состоянии пружин съемник перекрывает

режущую кромку пуансона на 0,5. .. 1,0 мм.

.. 1,0 мм.

Равномерность зазора между матрицей и

пуансоном зависит от точности установки

штампа на прессе

Работа

штампа происходит следующим образом.

Штампуемый лист кладут на

матрицу. После включения пресса его

эксцентриковый вал делает один оборот,

в течение которого ползун вместе с

закрепленной на нем верхней частью

штампа

опускается и поднимается, совершая

двойной ход. Скорость движения ползуна

неравномерная. Она снижается при подходе

ползуна к нижней точке, когда пресс

развивает максимальное усилие вырубки.

При опускании верхней

части

штампа сначала съемник прижимает

штампуемый лист к матрице, а затем

пуансон, продолжая опускаться вниз,

сжимает пружины съемника. Когда

пуансон углубится в матрицу, произойдет

вырубка паза. При ходе ползуна вверх

сначала пуансон выходит из пробитого

в листе отверстия, и уже после

этого по мере расжатия пружин съемник

поднимается с матрицы. Наличие

съемника исключает возможность

застревания листа на пуансоне. Внутренние

Внутренние

отходы от вырубки проваливаются

вниз через отверстие в матрице.

Отштампованное изделие и внешние

кромки полосы необходимо убирать

из зоны штампа после каждого хода

пресса. Поэтому число ходов пресса

в минуту относительно небольшое.

Простые

пробивные штампы простые по конструкции

и дешевы в изготовлении.

Рисунок

3.3-Простой штамп для пробивки пазов в

листе статора

а)-

верхняя часть штампа, б)-нижняя часть

штампа, 1-пуансон,2-съёмник,3-пружина

съёмника,

4-пуансонодержатель,

5,9,11-винты крепления, 6-прокладка, 7-верхняя

плита, 8-хвостовик, 10-штифт,

12-матрица,13-нижняя плита.

Комбинированные

штампы совмещенного

действия (компаундные)

применяют при изготовлении листов

якоря или ротора для пробивки

отверстия под вал, вентиляционных

отверстий, пазов, вырубки наружного

контура. Совмещенный штамп объединяет

в себе несколько простых

штампов и вырубает за один ход пресса

одновременно на двух концентрических

окружностях все пазы статора и ротора,

а также осевое отверстие под

вал. Производство таких штампов для

Производство таких штампов для

листов сердечников является наиболее

дорогим и трудоемким. Комбинированные

штампы более производительны,

чем пазовые, и обеспечивают высокую

точность штампуемых деталей.

Листы сердечников, изготовленные

комбинированным штампом, имеют фактически

одинаковые размеры. Отличия в размерах

пазов и расстояний между

отдельными пазами находятся, как правило,

в пределах допуска на изготовление.

Совмещенные штампы применяют при

штамповке конструкционных

деталей и электротехнической стали в

опытном и мелкосерийном производстве.

Комбинированные

штампы последовательного действия

объединяют

в себе несколько простых штампов,

расположенных последовательно в одном

блоке. Готовая деталь получается за

несколько переходов, выполняемых

последовательно по мере продвижения

полосы на определенную величину,

называемую

шагом штамповки. Поэтому такие штампы

часто называют шаговыми.

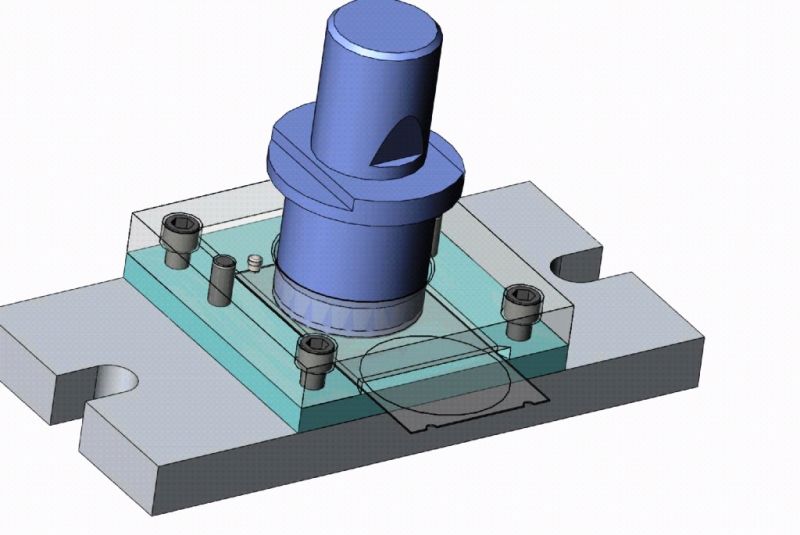

Принцип

действия комбинированного штампа

последовательного действия

рассмотрим на примере работы штампа

для изготовления шайбы (рис. 2.4). В штампе

2.4). В штампе

совмещены операции пробивки двух

отверстий и вырубка наружного контура.

Полоса, из которой штампуется шайба, с

небольшим зазором вводится в паз (6)

съемника (4) и подается до упора в уступ

(7). При включении пресса первым ударом

пуансон (2) пробивает в полосе отверстие

диаметром 10 мм, а боковые ножи (3) отсекают

от кромок узкие полоски длиной а,

называемой

шагом штамповки (рис. 3..4, б, положение

1).

После

первого удара полоса подается вперед

в уступ (7) на величину шага до упора

срезами. На второй позиции пуансон (1)

вырубает наружный

контур с диаметром 25 мм, и готовая шайба

проваливается через отверстия матрицы

(5) и плиты штампа на стол пресса, а на

первой позиции пуансон

(2) и ножи (3) подготавливают вырубку

последующей шайбы (положение II).

Таким

образом, начиная со второго удара, из-под

штампа выходит одна готовая шайба.

Особенности

конструкции комбинированного штампа

последовательного действия

заключаются в следующем:

изделия

и отходы при штамповке проваливаются

через отверстия в матрице;шаг

штамповки, на который продвигается

полоса после каждого удара штампа,

равен габаритному размеру изделия в

направлении движения полосы плюс

перемычка между вырубками;минимальное

число переходов п определяется числом

замкнутых концентрических

контуров;последовательность

вырубки замкнутых контуров развивается

от центра

к периферии;готовые

изделия получаются при каждом ходе

пресса, начиная с п-го;во

избежание перекосов ползуна пресса

вырубные усилия переходов :справа

и слева от центра штампа должны быть

примерно равны.

а б

Рисунок

3.4 — Комбинированный штамп последовательного

действия для изготовления шайбы:

а

— устройство

штампа, 6

—

схема штамповки; 1,2- пуансоны, 3 — боковые

ножи, 4 — съемник, 5 — матрица, 6 — паз, 7

— уступ

Комбинированные

штампы последовательного действия

имеют следующие

преимущества перед комбинированными

штампами совмещенного действия:

более

высокую производительность;перемещение

полосы, удаление отходов и готовых

изделий, благодаря штамповке

на провал, осуществляется автоматически,

что увеличивает число ходов

в минуту;более

простую конструкцию штампов, что делает

их менее трудоемкими

в изготовлении. Блочность конструкции

создает удобства для заточки штампов

и замены отдельных износившихся деталей

штампа.

Комбинированные

штампы последовательного действия

называют многопозиционными.

При числе переходов позиций, равном

трем, — штамп называют трехпозиционным,

а при четырех переходах — четырехпозиционным.

Многопозиционные

штампы широко используются на прессах

автоматах при штамповке

из ленты электротехнической стали

листов магнитопроводов внешним

диаметром до 250…350 мм. Наиболее часто

применяют четырехпозицион-ные

штампы.

Зазоры

между матрицей и пуансоном

Разница

между рабочими размерами матрицы и

пуансона называется зазором

Рисунок

3.5-Схема завершения вырубки

штампом;1-пуансон,2-отход,3-матрица.

4-вырубленная заготовка

Разделительные

операции при работе штампа совершаются

разрушением металла в очаге деформации.

В начальных стадиях деформирования

происходит процесс пластической

деформации (см. рис.3.5). Этот процесс

нежелателен, но он неизбежен. Для

локализации процесса пластической

деформации вблизи поверхности раздела

кромки пуансона и матрицы делают острыми,

а зазор между пуансоном и матрицей

-значительно меньше толщины штампуемого

металла. Очаг пластической деформации

Очаг пластической деформации

охватывает всю толщину штампуемого

листа и примыкает к рабочим кромкам

пуансона и матрицы.

Рисунок

3.6 Схема процесса вырубки

а-

образование очагов пластической

деформации, б- смещение частей листа

заготовки, в- образование трещин

скалывания

Процесс

отделения одной части металла от другой

можно условно разделить на три стадии

(рис.3.6).

1-–

Стадия упругих деформаций,

когда напряжения в металле не превосходят

предела упругости. В начале первой

стадии вырубки пластическая деформация

сосредоточена у рабочих кромок пуансона

и матрицы. По мере их смыкания очаги

пластической деформации увеличиваются

(рис. 3.6, а),

а

затем смыкаются.

2

–Стадия пластических деформаций

когда происходит сильрый изгиб и

растяжение волокон штампуемого

металла.Начинается при необратимом

смещении одной части листа относительно

другой (рис. 3.6, б).

3.6, б).

В

этот момент образуется гладкая блестящая

поверхность, сглаженная силами трения,

направленными вдоль боковых поверхностей

пуансона и матрицы. По мере их смыкания

степень деформации увеличивается,

и, когда ресурс пластичности будет

исчерпан, начинается третья стадия.

3–Стадия

скалывания

—- появление трещин скалывания и

разрушения металла, которое заканчивается

отделением одной части листа от другой

(рис. 3.6, в).

Скалывание

начинается в тот момент, когда матрица

внедряется в

лист на определенную глубину

h

зависящую

от физико-механических свойств

металла и его толщины. Глубина h

установлена

экспериментально и изменяется

в пределах от 0,2 до 0,8 толщины металла ,

чем

мягче металл, тем h

больше.

Рассмотренные

стадии вырубки характеризуются видом

боковой поверхности

отделенной части металла, представленной

на рис. 3.7.

Рисунок

3. 7–Боковая

7–Боковая

поверхность отделённой части металла

Зона

1 представляет собой скругленную

часть листа. Это необратимое скругление

произошло

в результате того, что слои металла,

граничащие с поверхностью разделения

(шириной порядка его толщины), охвачены

пластической деформацией,

которая изменяется от нулевого значния

на внешней границе слоя до максимума

у

поверхности разделения. Интенсивность

этого

изменения происходит по степенному

закону.

Зона II

представляет

собой блестящую поверхность, сглаженную

силами трения. Зона /// — это поверхность

скола, образованная

в результате возникновения и развития

трещин скалывания. Трещины скалывания

направлены под определенным углом

к поверхностям скольженияпуансона

и матрицы. Этот угол

называется естественным углом скола.Значение

его зависит от физико-механических

свойств металла и может составлять

от 4 до 6°.

Величина

зазора оказывает существенное влияние

на качество поверхности

штампуемых деталей, на силовые и

энергетические затраты процесса

штамповки,

а следовательно, и на стойкость штампов.

В

результате неправильно выбранного

зазора происходит интенсивное затупление

режущих кромок пуансона и матрицы в

процессе эксплуатации штампа,

вследствие чего на вырубаемых деталях

и пробиваемых отверстиях образуются

заусенцы, а на поверхности разделения

различного рода дефекты.

Острозаточенные

режущие кромки и оптимальный зазор

между ними создают

наиболее благоприятные условия для

процесса разделения деформируемого

материала. При штамповке с притуплёнными

режущими кромками очаг пластической

деформации расширяется, что приводит

к повышению сопротивления

сдвигу

.

Образующийся при штамповке заусенец

является частью упрочненной зоны и

поэтому, взаимодействуя с рабочими

поверхностями

матрицы и пуансона, интенсифицирует их

износ.

Величина

зазора зависит от толщины штампуемого

материала, его механических

свойств, а также от скорости штамповки.

Зазор определяется по специальным

таблицам, составленным на основании

обобщения практических

данных . При толщине металла 0,3…20,0 мм

При толщине металла 0,3…20,0 мм

оптимальный зазор изменяется

от 5 до 12 % от толщины листа S

(меньшие значения к меньшей толщине,

большие — к большей). При штамповке листов

сердечников из электротехнической

стали величину зазора принимают 3…6 %

от толщины листа S.

Существует

более дифференцированный подход к

определению величины оптимального

зазора с учетом требуемой шероховатости

поверхности разделения, технологического

усилия и стойкости штампа .

При

штамповке особо тонкого металла толщиной

менее 0,3 мм применяют

штампы без специально предусмотренного

зазора между пуансоном и матрицей.

В данном случае контур сырого

(незакаленного) пуансона полу-чают

путем протягивания через термически

обработанную матрицу, изготовленную

по специальному шаблону. *

В

условиях высокоскоростной вырубки-пробивки

(при числе двойных ходов

пресса более 120 в 1 мин) из-за расширения

штампа вследствие нагрева назначают

зазоры между пуансоном и матрицей,

увеличенные в 1,5. ..2 раза по

..2 раза по

сравнению с оптимальными.

При

увеличенном зазоре при вырубке и пробивке

до 15…20 % по сравнению с оптимальным

стойкость инструмента существенно

увеличивается, однако при этом

качество поверхности среза становится

хуже.

С

уменьшением зазора (по сравнению с

оптимальным) после вырубки возникают

обратные по знаку растягивающие упругие

деформации, приводящие к увеличению

диаметра вырубленной детали и к уменьшению

диаметра

пробитого отверстия. При этом деталь

остается в матрице, а отход плотно

охватывает

пуансон. Кроме того, с уменьшением зазора

возрастает концентрация

нормальных напряжений у рабочих кромок

пуансона и матрицы, это

вызывает быстрое их притупление и,

следовательно, снижение их стойкости.

Вместе с тем, при малом зазоре отделяемая

деталь имеет более точные размеры

и остается плоской без дополнительной

правки.

Штампы для листовой штамповки | Учебный центр «Инженер»

Холодная листовая штамповка находит широкое применение в различных отраслях промышленности и является высокоэффективным, простым и надежным способом изготовления деталей.

В отличие от обработки резанием, горячей штамповки и литья она обладает более высокой производительностью, малой трудоемкостью, позволяет существенно сократить расход материала, относительно просто и дешево изготовлять точные, взаимозаменяемые детали, отличающиеся достаточно высокой прочностью и чистотой поверхности. При этом процессы холодной листовой штамповки сравнительно легко механизируются и автоматизируются.

Настоящее учебное пособие посвящено штамповой оснастке – инструменту, который обеспечивает получение деталей холодной листовой штамповкой.

В первом разделе пособия описывается последовательность разработки технологического процесса и образец комплекта документов на технологический процесс холодной листовой штамповки.

Во втором разделе приведена классификация штампов и их деталей, общие требования к конструкциям штампов, материалы деталей штампов и их термообработка, государственные стандарты на размеры, формы и конструкции деталей и узлов штампов, примеры их применения.

Третий раздел посвящен конструкциям штампов простого действия и описанию принципа их работы. Раздел построен в соответствии с классификацией штампов по назначению (штампы для отрезки, пробивки, вырубки, разрезки, обрезки и т.д.). Отмечены конструктивные особенности штампов и приведены схемы технологических переходов, выполняемых на них.

Введение

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ШТАМПОВКИ (последовательность)

ПРОЕКТИРОВАНИЕ ШТАМПОВ

2.1. Классификация штампов и их деталей

2.2. Общие требования к конструкциям штампов

2.3. Государственные стандарты на штампы для листовой штамповки

2.4. Конструирование штампов и их деталей (основные положения)

2.4.1. Пуансоны и матрицы

2.4.2. Упоры, фиксаторы, трафареты, направляющие, прижимы

2.4.3. Съемники, удлинители к ступенчатым винтам, ограничительные втулки, ограничительные скобы, втулки и гайки для пружинных пакетов, пакеты тарельчатых пружин, стержневые ограничители, ножи для разрезки отходов, выталкиватели, толкатели, отлипатели, траверсы

2. 4.4. Блоки штампов

4.4. Блоки штампов

КОНСТРУКЦИИ ШТАМПОВ ПРОСТОГО ДЕЙСТВИЯ

3.1. Штампы для отрезки

3.2. Штампы для вырубки

3.3. Штампы для пробивки и обрезки

3.4. Штампы для гибки

3.5. Штампы для скручивания и завивки

3.6. Штампы для вытяжки

3.7. Штампы для раздачи, отбортовки и калибровки

3.8. Многопереходная штамповка в штампах простого

действия на многопозиционных прессах

Заключение

Список литературы

Приложение. Комплект документов на технологический процесс холодной штамповки

Ознакомиться с содержанием и скачать книгу можно ЗДЕСЬ

Страница 1 из 11

Основы штамповки 101: Введение в штамповку два участника, плохо знакомые с миром штамповки и штамповки . Некоторые из них — молодые новые сотрудники, пытающиеся научиться штамповке, а другие — лица, переведенные из другого отдела и брошенные на растерзание в отделе штамповки.

Эта статья является первой в серии, предназначенной для ознакомления начинающих производителей инструментов, техников по обслуживанию штампов, инженеров и техников по штамповке со штамповкой. Серия будет определять штамп, а также операцию штамповки. Также будут обсуждаться операции резки и формовки, компоненты и функции, а также различные методы штамповки деталей.

Серия будет определять штамп, а также операцию штамповки. Также будут обсуждаться операции резки и формовки, компоненты и функции, а также различные методы штамповки деталей.

Что такое штамп?

Штамповочная матрица — это специальный, единственный в своем роде прецизионный инструмент, который режет и придает листовому металлу желаемую форму или профиль. Режущие и формовочные секции штампа обычно изготавливаются из специальных типов закаливаемой стали, называемой инструментальной сталью . Матрицы также могут содержать режущие и формовочные секции, изготовленные из карбида или других твердых износостойких материалов.

Штамповка – это операция холодной штамповки, при которой в пресс-форму или листовой материал намеренно не вводится тепло. Однако из-за того, что в процессе резки и формовки в результате трения выделяется тепло, штампованные детали часто выходят из матрицы очень горячими.

Рис. 2 2 Типичная обрезанная кромка штампованной детали |

Матрицы отличаются размерами от тех, что используются для изготовления микроэлектроники, и могут уместиться на ладони вашей руки, тем, кто 20 квадратных футов и толщиной 10 футов, которые используются для изготовления целых боковин кузова автомобиля.

Деталь, изготавливаемая при штамповке, называется штучной деталью (см. Рисунок 1 ). Некоторые штампы могут изготавливать более одной детали за цикл и могут выполнять цикл до 1500 циклов (ходов) в минуту. Сила пресса позволяет штампу работать.

Сколько существует типов штампов?

Существует множество видов штампов для штамповки, все из которых выполняют две основные операции — резку, формовку или и то, и другое. Матрицы с ручной или роботизированной загрузкой называются линейными штампами. Прогрессивные и передаточные штампы полностью автоматизированы.

Вырубка

Рисунок 3 умереть. Металл разрезают, помещая его между двумя обходными секциями из инструментальной стали, между которыми имеется небольшой зазор. Этот зазор или расстояние называется режущим зазором. Металл разрезают, помещая его между двумя обходными секциями из инструментальной стали, между которыми имеется небольшой зазор. Этот зазор или расстояние называется режущим зазором.Зазоры при резке изменяются в зависимости от типа выполняемой операции резки, свойств металла и желаемого состояния кромки детали. Режущий зазор часто выражается в процентах от толщины металла. Наиболее часто используемый зазор для резки составляет около 10 процентов от толщины металла. Для резки металла требуется очень большое усилие. Этот процесс часто вызывает значительные удары по штампу и прессу. В большинстве операций резания металл подвергается напряжению до точки разрушения, что приводит к образованию кромки реза с блестящей частью, называемой полосой реза или срезом, и частью, называемой зоной излома или линией излома (см. 9).0009 Рисунок 2 ).

Существует множество различных операций резки, каждая из которых предназначена для определенной цели. Некоторые распространенные операции: Обрезка — Внешний периметр формованной детали или плоского металлического листа обрезается, чтобы придать детали желаемый профиль. Избыток материала обычно выбрасывается как лом (см. Рисунок 3 ). Выемка — Вырубка, обычно связанная с прогрессивными штампами, представляет собой процесс, при котором операция резки выполняется постепенно на внешней стороне полосы листового металла для создания заданного профиля полосы (см. Рисунок 4 ). Вырубка — Операция резки двойного назначения, обычно выполняемая в большем масштабе. Вырубка используется в операциях, при которых заготовка сохраняется для дальнейшей штамповки. Пробивка — Прошивка, которую часто называют перфорацией, представляет собой операцию резки металла, при которой в плоском металлическом листе или формованной детали создается отверстие круглой, квадратной или специальной формы. Основное различие между прошивкой и гашением заключается в том, что при гашении используется заготовка, а при пробивке заготовка выбрасывается как лом. Режущий пуансон, который создает отверстие, называется пробивным пуансоном, а отверстие, в которое входит пуансон, называется матрицей (см. Рисунок 6 ). Копье — При копании металл нарезается или разрезается с целью освободить металл, не отделяя его от полосы. Резка — Резка или резка металла по прямой линии. Этот метод обычно используется для производства прямоугольных и квадратных заготовок (см. рис. 8 ). Штамповочные штампы для листового металла: основные сведенияСодержание Что такое штамп? Без ссылки на какое-либо официальное определение (нашими словами!) Штамповочная матрица представляет собой твердый инструмент, обычно в виде пары «папа/мама», который используется для резки, гибки, придания формы или формирования листа металла в желаемую форму. форма. Штамповочный штамп также обычно называют «штамповочным инструментом», а часто просто «инструментом». Штамповочные штампы часто называют «инструментом», потому что почти всегда для изготовления требуемой формы требуется более одного штампа с использованием нескольких технологических этапов. Где обычно используются штампы для штамповки?Чаще всего штампы для штамповки листового металла применяются в автомобильной промышленности. Любой автомобильный компонент, изготовленный из листового металла, обычно изготавливается в штампе для штамповки металла. Возможно, вторым по величине применением являются бытовые потребительские товары, такие как посудомоечные машины и стиральные машины. Другой отраслью, в которой обычно используются штампы для штамповки, является строительная промышленность, хотя и только для нескольких избранных компонентов из листового металла, а также медицинская промышленность. Существует множество других применений штампов для штамповки листового металла, но, безусловно, когда упоминаются штампы для штамповки, автомобильная промышленность находится в авангарде этой технологии. Каковы недостатки и преимущества штампов для штамповки металла? Штамповочные штампы для листового металла наиболее подходят, когда требуются большие объемы деталей, например: >50 000 деталей в год.

Какие бывают штампы для штамповки? Типы штампов обычно классифицируются по скорости изготовления деталей. Например, инструмент «подбери и помести» представляет собой набор штампов для штамповки, которые требуют ручного труда (вручную) для перемещения детали от инструмента к инструменту. Под «переносной» оснасткой обычно подразумевается набор штампов, связанных через механическую (или роботизированную) систему, которая автоматически перемещает детали от инструмента к инструменту и от пресса к прессу в линии прессов.

Как можно использовать моделирование штамповки для повышения качества? Из-за значительных капиталовложений, необходимых для создания штампа или набора инструментов для листового металла, любой метод, который может снизить риск неисправности или непредвиденной проблемы, используется как можно раньше на этапе проектирования. Моделирование штамповки листового металла используется для проверки и проверки конструкции инструмента перед изготовлением какой-либо оснастки, чтобы гарантировать отсутствие непредвиденных проблем и гарантировать, что вложенные время и деньги принесут успешный результат. |

4

4  Он также используется для вырезания готовых штучных деталей из листового металла. Заготовка профилированного листового металла, удаляемая с листа с помощью этого процесса, называется заготовкой или исходной деталью листового металла, которая будет вырезана или сформирована позже (см. 9).0009 Рисунок 5 ).

Он также используется для вырезания готовых штучных деталей из листового металла. Заготовка профилированного листового металла, удаляемая с листа с помощью этого процесса, называется заготовкой или исходной деталью листового металла, которая будет вырезана или сформирована позже (см. 9).0009 Рисунок 5 ). Прорезь часто выполняется в прогрессивных штампах для создания держателя детали, называемого гибким или эластичным полотном (см. , рис. 7 ).

Прорезь часто выполняется в прогрессивных штампах для создания держателя детали, называемого гибким или эластичным полотном (см. , рис. 7 ).

Правильно спроектированные штампы для штамповки могут производить детали из листового металла со скоростью 60+ деталей в минуту, но чаще всего со скоростью около 20 деталей в минуту. Недостатком является то, что для производства деталей с такой скоростью требуются большие капиталовложения в «оснастку», и стоимость такой оснастки обычно может составлять от 100 000 до 500 000 долларов США. Кроме того, это предполагает наличие линии прессов (прессовых машин) для запуска оснастки.

Правильно спроектированные штампы для штамповки могут производить детали из листового металла со скоростью 60+ деталей в минуту, но чаще всего со скоростью около 20 деталей в минуту. Недостатком является то, что для производства деталей с такой скоростью требуются большие капиталовложения в «оснастку», и стоимость такой оснастки обычно может составлять от 100 000 до 500 000 долларов США. Кроме того, это предполагает наличие линии прессов (прессовых машин) для запуска оснастки. Инструменты самого большого объема (штамповочные штампы, способные производить 60+ деталей в минуту) известны как «прогрессивные» инструменты. Они названы так потому, что множество небольших инструментов соединены вместе, и полоса листового металла «продвигается» через каждый инструмент, используя листовой металл в качестве носителя для перемещения заготовки от этапа к этапу с очень высокой скоростью.

Инструменты самого большого объема (штамповочные штампы, способные производить 60+ деталей в минуту) известны как «прогрессивные» инструменты. Они названы так потому, что множество небольших инструментов соединены вместе, и полоса листового металла «продвигается» через каждый инструмент, используя листовой металл в качестве носителя для перемещения заготовки от этапа к этапу с очень высокой скоростью.