Штрипс производство: Производство штрипса

Содержание

Что такое штрипс: виды и характеристики

Вопросы, рассмотренные в материале:

- Преимущества штрипса

- Виды штрипсов

- Производство штрипса

- Отличия штрипса от ленты и полосы

Преимущества штрипса

Что такое штрипс? Название происходит от английского strip – «лента». Штрипсом называют металлическую полосу толщиной не более 4 мм, поставляемую в рулонах. На изготовление такой продукции идет низколегированная или низкоуглеродистая (содержание углерода до 0,25 %) сталь, которую отличает высокая пластичность.

Значительная эластичность исходного материала дает возможность изготавливать штрипсы посредством холодного деформирования.

Штрипсы металлические пользуются популярностью благодаря следующим характеристикам:

- Высокая прочность и ударная вязкость металла позволяют минимизировать вероятность растрескивания, скалывания или любого другого повреждения штрипсов.

- Материал отличается долговечностью благодаря коррозионной стойкости.

- Штрипсы удобны в использовании. При заказе такой продукции у потребителей есть возможность выбрать ленту необходимой ширины и толщины.

- Штрипсы поставляются с уже нанесенным защитным покрытием. Предусмотрена также окраска продукции в различные цвета.

- Складирование и перевозка смотанных в рулоны штрипсов не связаны с проблемами, обычно возникающими при хранении других видов металлического проката.

Виды штрипсов

Классификация таких металлоизделий основана на материале изготовления и наличии либо отсутствии защиты (полимерная краска, цинкование и т. п.).

Различают следующие виды штрипсов:

- Штрипс из низколегированной или низкоуглеродистой стали. Такая лента отличается высокой гибкостью, пластичностью, свариваемостью и ударной вязкостью. Минусом этой металлопродукции является низкая коррозионная стойкость.

- Штрипс оцинкованный – наиболее широко применяется. Производится из рулонной или листовой оцинковки. Помимо преимуществ, свойственных предыдущему виду, обладает высокой устойчивостью к коррозии.

- Штрипс нержавеющий – легко режется и гнется, что позволяет изготавливать изделия сложной геометрии. Очень устойчив к изнашиванию и обладает высокой коррозионной стойкостью.

- Штрипс с полимерным покрытием – особый верхний слой обеспечивает не только дополнительную механическую и коррозионную стойкость, но и делает его эстетически привлекательным.

Все перечисленные виды металлических штрипсов по технологии производства разделяют на:

- холоднокатаные;

- горячекатаные.

Эксплуатационные характеристики готовых металлоизделий определяются способом их изготовления:

Горячекатаные и холоднокатаные штрипсы

Первый вид металлопроката производится растягиванием предварительно нагретых в печи заготовок до требуемых размеров на прокатных станах. Далее штрипсы очищают, нарезают и сматывают в рулоны.

Далее штрипсы очищают, нарезают и сматывают в рулоны.

С помощью термообработки удается:

- повысить вязкость и пластичность металлопроката;

- подготовить металл к последующей механической обработке.

Сырьем для изготовления холоднокатаных металлических штрипсов служат заготовки из горячекатаного металла. Необходимые ширина, толщина и длина достигаются путем их обработки на прокатном стане без предварительного нагревания.

Необходимую прочность холоднокатаный металлопрокат приобретает в результате пластического деформирования.

Для всех разновидностей стального полотна ключевую роль играет постобработка, придающая металлу требуемую механическую и коррозионную стойкость.

Оцинкованный и окрашенный

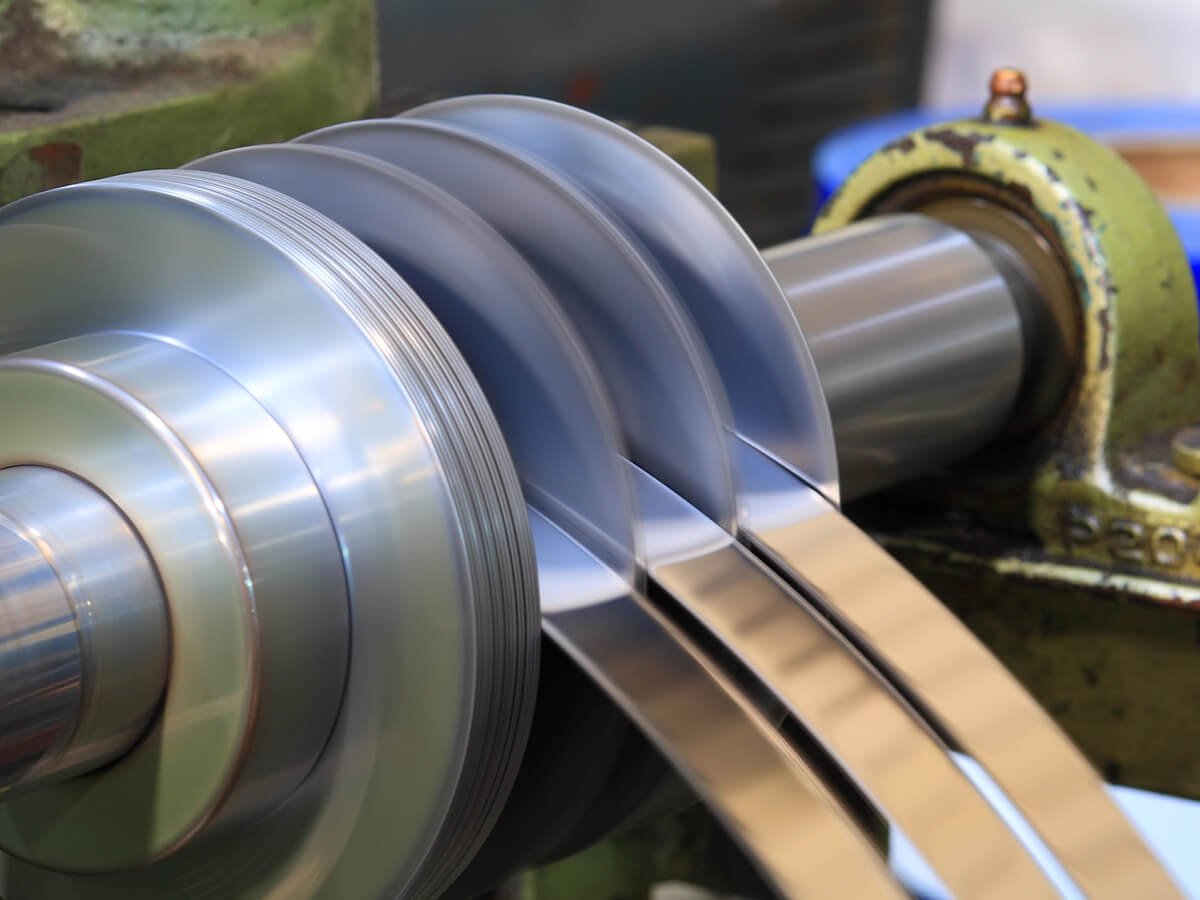

Штрипсы первого вида изготавливают путем механической обработки тонких листов оцинкованной низкоуглеродистой стали. Листовой металл разрезают на специальном автоматизированном оборудовании. Ровное разрезание металлопроката обеспечивают дисковые ножницы.

Ровное разрезание металлопроката обеспечивают дисковые ножницы.

Оцинкованные штрипсы широко применяются:

- в металлургии, где они идут на изготовление высококачественной проволоки и других изделий из металла;

- при строительных работах, а также при прокладке коммуникаций, канализации, изготовлении труб и различных конструкционных элементов зданий;

- в металлообработке, где штрипсы используются в качестве заготовки для изготовления шайб, хомутов и других видов крепежных изделий;

- при производстве кабеля;

- в деревообработке.

Окраска полимерными составами позволяет придать штрипсам эстетическую привлекательность, повышенную механическую и коррозионную устойчивость.

Окрашенные штрипсы делают из оцинкованной стали и широко применяют в строительных работах и в различных областях промышленного производства. Возможны различные варианты окраски:

- односторонняя;

- двусторонняя одним цветом;

- двусторонняя в два разных цвета.

Полимерная краска для штрипсов обычно колеруется по таблице цветов RAL.

Штрипсы из нержавеющей стали

Преимущества нержавеющей штрипсовой ленты заключаются в ее гибкости, прочности. Такая продукция не требует дополнительной обработки антикоррозионными составами. Подобные штрипсы широко применяются для строительства и ремонта сооружений на открытом воздухе.

Нержавеющие штрипсы используют в:

- металлургии;

- самолетостроении;

- космической промышленности;

- химической и пищевой отраслях.

Такой прокат идет на изготовление профилей, труб, уголков и водостоков.

Штрипсы для фальцевой кровли

При изготовлении фальцевой кровли применяют оцинкованные, нержавеющие или стальные штрипсы. Также часто используют ленту из медных или алюминиевых сплавов. При выборе металлопроката важную роль играют размеры.

Для изготовления штрипсов шириной 625 мм берут листовой металл, ширина которого колеблется в диапазоне от 0,4 до 0,8 мм. Длина используемых полос – от 25 до 800 м. Собирая кровлю из цельных листов, минимизируют количество стыков, а значит, добиваются высокой надежности и долговечности.

Длина используемых полос – от 25 до 800 м. Собирая кровлю из цельных листов, минимизируют количество стыков, а значит, добиваются высокой надежности и долговечности.

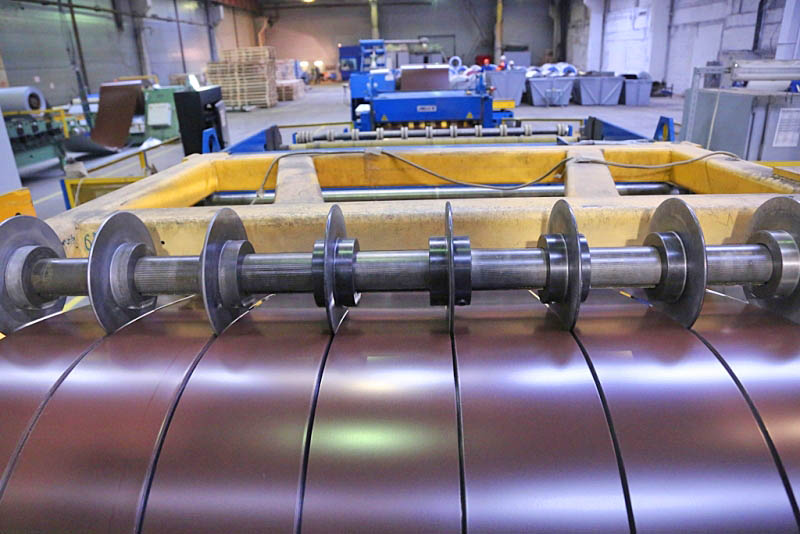

Производство штрипса

Технологический процесс изготовления штрипсов включает следующие операции:

- Размотка. Свободный конец рулона, размещенного на валу размотчика, заправляется в оборудование для раскроя.

- Продольная резка. Позволяет распустить рулон на полосы требуемой ширины.

- Сматывание полос в рулоны.

- Приемка и контроль качества – штрипсы в рулонах снимают с валов сматывающей установки и после осмотра отправляют на склад готовой продукции.

Некоторые типы штрипсов выпускаются с кромками, завальцованными при помощи специального оборудования.

В производстве штрипсов применяют три типа устройств:

- размотчики рулонов;

- станки для продольного раскроя;

- смотчики металлической полосы.

Помимо разматывания рулонного проката, оборудование первого типа (может быть напольным, мобильным, двухопорным, самоподъемным и консольным) используется для подачи листового металла в раскроечные станки. Также размотчики обычно рассчитаны на определенную максимальную ширину, массу листового металла, внутренний диаметр рулонов и скорость размотки.

Напольные варианты размотчиков – самые простые в работе и недорогие. С помощью такого оборудования можно разматывать рулоны листового металла для производства штрипсов весом до 300 кг, шириной от 700 до 1250 мм. Подобные станки не нужно подключать к электросети.

Использование напольных размотчиков – оптимальное решение для малого производства или небольшой частной мастерской.

Мобильные беспроводные размотчики позволяют разматывать рулоны листового проката массой до 2 000 кг, шириной от 625 до 1250 мм. Колесная рама с механическими стопорами обеспечивает передвижение оборудования по производственному помещению.

Для вращения рулонов, размещенных на валу устройства, размотчики снабжены специальной рукояткой. Такое оборудование оптимально подходит для выпуска штрипсов небольшими партиями и широко применяется в работе малыми металлообрабатывающими предприятиями.

Двухопорные станки для разматывания рассчитаны на рулоны весом до 8 000 кг. Максимальная ширина металлопроката – 1 500 мм. Станки снабжены электрическим приводом и автоматической системой управления. Оборудование этого типа широко применяется в работе производств, выпускающих штрипсы мелкими и средними партиями.

Двухопорные размотчики снабжены самоцентрирующимися лепестковыми держателями рулонов. В самоподъемных моделях предусмотрены специальные приспособления для установки рулонов, надетых на вал.

При необходимости на ручные размотчики устанавливают электрический привод. Также любую модель с электроприводом можно дооборудовать блоками автоматизированной системы управления, которая задает необходимые режимы подачи листового металла на станки для продольного раскроя.

В работе предприятий, осуществляющих крупносерийный и массовый выпуск металлических штрипсов, используется консольное оборудование для разматывания и подачи материала на продольную резку. Такие станки позволяют работать с рулонами весом до 10 000 кг, шириной до 1 250 мм.

Для повышения производительности оборудование с электроприводом оснащают блоками АСУ.

Станки для продольного раскроя листовых заготовок позволяют разрезать материал на несколько полос с заданной шириной. Эти устройства бывают как небольшого размера с ручным приводом, так и крупногабаритными стационарными с электродвигателями.

Раскрой листовых заготовок производится при помощи дисковых ножей, которые обеспечивают чистый рез без заусенцев и прочих изъянов. С помощью такого оборудования можно раскраивать металлопрокат любого типа. Толщина разрезаемых листов составляет от 0,8 мм у ручных моделей и до 1,5 мм – у электроприводных.![]()

Использование дисковых ножей и конструктивные особенности раскроечных устройств позволяют предохранить поверхность металлопроката от повреждений. На таких станках нарезают полосы для штрипсов с разными типами полимерного или лакокрасочного покрытия.

Ручное оборудование позволяет нарезать от 5 до 6 м рулонного материала в минуту. У станков поперечного реза с электроприводом производительность достигает 10 м/мин. Установки с электродвигателем при необходимости комплектуются модулями АСУ.

С помощью намотчиков раскроенный материал снова сматывается в рулоны. Станки имеют вал с прижимным устройством и разделительные ролики на валу, которые позволяют формировать параллельно несколько рулонов.

Рекомендуем статьи

- Разряды сварщиков в России

- Наружные рекламные конструкции: виды, требования, материалы, этапы производства

- Какая сварка лучше – газовая или электрическая: преимущества и недостатки

Частотные преобразователи, которыми снабжается привод станков, позволяют обеспечить стабильность натяжения металлических полос, а также плавность пуска/остановки вращения. Полученные при помощи такого оборудования рулоны имеют ровный торец и одинаковый диаметр. Модули АСУ согласовывают работу всех устройств, входящих в производственную линию.

Полученные при помощи такого оборудования рулоны имеют ровный торец и одинаковый диаметр. Модули АСУ согласовывают работу всех устройств, входящих в производственную линию.

Отличия штрипса от ленты и полосы

Различия между лентой, полосой и штрипсом состоят в их размерах, указанных в соответствующих нормах ГОСТ. Эксплуатационные качества и назначение изделий зависят от их длины, ширины и толщины.

Номер ГОСТ

14918-80

103-2006

4986-79

Толщина (мм)

0,35–2

2–40

0,05–1

Ширина (мм)

1250

12–150

19–400

Длина

до 1,5 км

3–10 м

до 16 м

Штрипс:

- изготавливают из холоднокатаного или горячекатаного металла;

- могут делать из оцинкованной стали;

- поставляют в рулонах;

- диаметр рулона достигает 1 500 мм, а масса – 10 000 кг.

Лента:

- изготавливают из очень тонкого листового металла;

- может быть как с обрезной, так и с необрезной кромкой;

- материал для изготовления – разные марки стали.

Полоса:

- толщина не позволяет скручивать ее в рулон;

- представляет собой удлиненный прямоугольник;

- изготавливают из горячекатаного металла;

- сырье для изготовления – обычные, универсальные, инструментальные или рессорные сорта стали.

Штрипсы находят широкое применение в различных областях промышленности и в быту. Кроме того, эти изделия используют в строительстве, монтажных работах и для упаковки товаров.

Штрипс | Метрос. Запуск инжиниринг

Толщина покрытия: 25 мкм

Толщина металла: 0,5 мм

Слой цинкового покрытия: 180 г/м²

Самая широкая цветовая гамма

Варианты цветовых покрытий:

Ral 3005

Ral 3009

Ral 3011

Ral 5005

Ral 6005

Ral 7004

Ral 7024

Ral 8004

Ral 8017

Ral 9003

RR 32

Толщина покрытия: 50 мкм

Толщина металла: 0,5 мм

Необычайно красивое и прочное покрытие благодаря текстурной поверхности, оригинальному внешнему виду и высоким эксплутационным характеристикам

Варианты цветовых покрытий:

Ral 3005

Ral 6005

Ral 7024

Ral 8004

Ral 8017

RR 32

Толщина покрытия: 55 мкм

Толщина металла: 0,5 мм

Защита от механических повреждений и стойкость к выцветанию

Варианты цветовых покрытий:

Ral 3005

Ral 6005

Ral 7024

Ral 8017

RR 32

Cuprum Steel

Толщина покрытия: 25 мкм

Толщина металла: 0,5 мм

Защита от механических повреждений и стойкость к выцветанию.

Варианты цветовых покрытий:

Ral 3005

Ral 6005

Ral 7024

Ral 8017

Ral 9005

RR 32

Толщина покрытия: 35 мкм

Толщина металла: 0,5 мм

Варианты цветовых покрытий:

Ral 3005

Ral 3009

Ral 6005

Ral 6020

Ral 7024

Ral 8004

Ral 8017

Ral 9005

RR 32

Толщина покрытия: 30 мкм

Толщина металла: 0,5 мм

Уникальное покрытие, имитирующее внешний вид натуральной черепицы.

Варианты цветовых покрытий:

Brown

Orange

Толщина покрытия: 30 мкм

Толщина металла: 0,5 мм

Естественный природный материал, воплощенный в металле.

Варианты цветовых покрытий:

Античный дуб

(Antique Dub)

Бразильская вишня

(Cherry Wood)

Золотой дуб

(Golden Dub)

Камень-песчаник

(Sand Stone)

Камень

(Fine Stone)

Беленый дуб

(White Dub)

Толщина покрытия: 25 мкм

Толщина металла: 0,5 мм

Варианты цветовых покрытий:

Ral 3005

Ral 6005

Ral 7024

Ral 8004

Ral 8017

RR 32

Толщина покрытия: 25 мкм

Толщина металла: 0,45 мм

Материал с благородной текстурой поверхности, придающей объектам строительства особый стиль.

Варианты цветовых покрытий:

Ral 3005

Ral 6005

Ral 7024

Ral 8004

Ral 8017

Ral 9003

RR 32

Толщина покрытия: 25-27 мкм

Толщина металла: 0,5 мм

Слой цинкового покрытия: 275 г/м²

Варианты цветовых покрытий:

Ral 3005

Ral 6005

Ral 7024

Ral 8017

RR 32

Толщина покрытия: 25 мкм

Толщина металла: от 0,35 мм

ПОЛИЭСТЕР — самое экономичное, недорогое и распространенное покрытие толщиной 25 мкм с глянцевой и матовой поверхностью. Большая цветовая гамма более 180 цветов по таблице RAL

Варианты цветовых покрытий:

Стандартные:

Ral 3005

Ral 3009

Ral 3011

Ral 5005

Ral 6005

Ral 7004

Ral 7024

Ral 8004

Ral 8017

Ral 9003

RR 32

Возможность выбора более 180 цветов по таблице RAL

Перейти в таблицу RAL

Толщина покрытия: 50 мкм

Толщина металла: от 0,35 мм

Это один из самых современных методов нанесения покрытия на разные типы поверхностей. Полимерная покраска помогает получить очень качественное и долговечное покрытие, имеющее прекрасные эксплуатационные показатели Возможность подбора оттенка. Большая цветовая гамма более 200 цветов по таблице RAL.

Полимерная покраска помогает получить очень качественное и долговечное покрытие, имеющее прекрасные эксплуатационные показатели Возможность подбора оттенка. Большая цветовая гамма более 200 цветов по таблице RAL.

эти позиции внизу имеют переход на наш каталог RAL

Варианты цветовых покрытий:

Ral 1026

Ral 2005

Ral 3011

Ral 3018

Ral 4003

Ral 4008

Ral 5012

Ral 6018

Ral 6027

Ral 7033

RAL 8004

RAL 8012

RAL 9001

RAL 9005

RAL 9006

Наносим порошковое покрытие любого цвета RAL. Для подбора цвета перейдите в таблицу:

Перейти в таблицу RAL

CSP, Непрерывная полосовая установка

В октябре 1996 года, через двадцать месяцев после начала строительных работ, в Сестао (Испания) был введен в эксплуатацию первый в Европе завод компактных полос по производству горячекатаных рулонов. В настоящее время этот CSP является частью конгломерата ArcelorMittal.

Производственная мощность 1 млн т/год на первом этапе была увеличена до 1,6 млн т/год в 2002 г., включая все объекты, связанные с производственным процессом, от сталелитейных заводов до натяжных барабанов при доставке области, электрическое и автоматизированное оборудование от Ingeteam Power Technology (в то время известной как Ingelectric).

Кроме того, ранее, в 2001 году, Ingeteam Power Technology также получила заказ на новое травильное звено производительностью 800 000 тонн в год, увеличивая добавленную стоимость черных рулонов, получаемых на предприятиях CSP.

CSP® (Compact Strip Production) — это ведущая в мире технология производства тонких слябов, разработанная SMS group в 1989 году. Она изменила мир производства плоского проката на углеродистую сталь благодаря высокой экономической эффективности, широкому ассортименту продукции и выдающимся характеристикам полосы. качество.

Объекты ArcelorMittal Sestao в основном состоят из следующего:

- 2 электродуговые печи постоянного тока 130 тонн в плавильном цехе

- 2 печи-ковша переменного тока 130 тонн,

- Система обеспыливания плавильного цеха,

- Система хранения и добавок,

- ВОС, установка водоподготовки

- 1x Литейная платформа

- 2x МНЛЗ (пряди), конструкция с вертикальным изгибом; скорость литья до 6 м/мин,

- 1x Туннельная печь,

- Удаление окалины перед прокаткой,

- 7 клетей Стан горячей прокатки с синхронными двигателями номинальной мощностью 7000 кВт.

- , включая сдвиг и изгиб с помощью технологии CVC (SMS),

- 8 зон ламинарного охлаждения,

- 2x моталки,

- Средства хранения и отгрузки, включая обвязку и упаковку,

- На более позднем этапе построена линия травления мощностью 800 000 тонн в год, дополняющая указанные объекты,

Ingeteam Power Technology разработала автоматизацию CSP в соответствии с функциональными требованиями, определенными SMS, в результате чего была получена согласованная и однородная конфигурация оборудования, в которой общее управление предприятием и технологическим процессом можно было легко реализовать на двух уровнях автоматизации четким и скоординированным образом.

нержавеющая сталь

.

микроструктура, текстура, тонкая полоса, прокатка, поточная, прочность, поверхность, зерно, феррит, аустенит

микроструктура, текстура, тонкая полоса, прокатка, поточная, прочность, поверхность, зерно, феррит, аустенит

Стальные листы обычно изготавливаются путем непрерывного литья, горячей прокатки, холодной прокатки и отжига. Тем не менее, недавний прогресс в производстве стальных листов в пилотном масштабе

casters стимулировала усилия по преобразованию таких устройств в полномасштабное коммерческое производство.

Следующие разделы и статьи дают представление об этой интересной альтернативе обработки, особенно в отношении микроструктуры, текстуры,

гребень и свойства.

Литье полосы обеспечивает некоторые основные металлургические и коммерческие усовершенствования по сравнению с традиционными методами обработки стального листа

- Во-первых, оно обеспечивает ленту с той же геометрией , что и при горячей прокатке. Это позволяет обойтись без горячей прокатки.

- Во-вторых, обычно слабая первичная кристаллографическая текстура отлитой полосы снижает анизотропию.

- В-третьих, высокая скорость затвердевания приводит к более тонкой микроструктуре по сравнению с обычным литьем.

- В-четвертых, возможна прямая отливка стальных листов, не наделенных достаточной собственной пластичностью для прокатки, например трансформаторных сталей с высоким содержанием Si,

некоторые интерметаллические сплавы или стали с высоким содержанием углерода.

- В-пятых, производство малых количеств высококачественных сталей путем непрерывной разливки и горячей прокатки нецелесообразно. Кроме того, капитальные затраты на традиционный синтез горячего

проката в рулонах значительно ниже, чем на обычных литейно-прокатных заводах. Во-вторых, общая энергия, необходимая для производства конечных продуктов, значительно снижается, и соответственно снижаются затраты на энергию.

Следовательно, технология литья в полосу позволяет небольшим сталелитейным заводам производить продукцию напрямую, без необходимости передачи этого заключительного этапа другим компаниям, и, таким образом, имеет стратегическое значение.

преимущество перед традиционными технологиями литья.

Ленточная разливочная машина для производства полосовой отливки из нержавеющей стали.

В 1857 году изобретатель сэр Генри Бессемер запатентовал основы двухвалкового литья металлов. Но весь спектр и потенциал этой новой идеи, которую сегодня называют полосой

литье, и его влияние на производство стали не будет осознано в течение нескольких поколений.

Оригинальный чертеж сэра Бессемера конструкции двухвалковой отливки.

Микроструктура и текстура полосовой литой ферритной нержавеющей стали Fe-Cr.

Недавний прогресс в технологии литья полос позволяет производить ферритные и аустенитные нержавеющие стали с некоторой геометрией и качеством, как у производимых

обычной горячей прокаткой. Это позволяет обойти весь процесс горячей прокатки. Случайное распределение исходной кристаллографической ориентации по толщине r отлитой полосы.

Это позволяет обойти весь процесс горячей прокатки. Случайное распределение исходной кристаллографической ориентации по толщине r отлитой полосы.

приводит к более однородным свойствам конечного стального листа. Последний эффект устраняет хорошо известное явление гребнеобразования в ферритной нержавеющей стали, которое часто ухудшает качество поверхности.

изначально горячекатаных полос. В настоящей работе исследованы кристаллографическая текстура и микроструктура полосовой литой ферритной и аустенитной нержавеющей стали для различной сквозной толщины.

результаты сравниваются с результатами, полученными традиционным способом, т. е. непрерывнолитыми, а затем горячекатаными образцами.

Текстуры литой полосы и горячекатаной ферритной и аустенитной нержавеющей стали

Материаловедение и технология May 95 Vol. 11 страница 461

Raabe Mater Sc Technology 1995 vol11 pag[…]

PDF-документ [1.7 MB]

Достижения в области оптимизации тонколистовой литой аустенитной нержавеющей стали 304

Это исследование посвящено последним достижениям в области оптимизации микроструктуры и свойств тонколистовой литой аустенитной нержавеющей стали (AISI 304, 1. 4301). Что касается этапов обработки, была изучена значимость различных параметров литья тонкой полосы, операций формования на линии и термической обработки для оптимизации микроструктуры и свойств. Микроструктуры, полученные при различных стратегиях обработки, были проанализированы в отношении фазовой и зерновой структур, включая распределение характера границ зерен с помощью измерений микротекстуры EBSD, эволюцию мартенсита, вызванного деформацией, взаимосвязь между образованием дельта-феррита и мартенсита в аустените и текстуру. эволюция при внутритрубном деформировании. Замечено, что другой процесс

4301). Что касается этапов обработки, была изучена значимость различных параметров литья тонкой полосы, операций формования на линии и термической обработки для оптимизации микроструктуры и свойств. Микроструктуры, полученные при различных стратегиях обработки, были проанализированы в отношении фазовой и зерновой структур, включая распределение характера границ зерен с помощью измерений микротекстуры EBSD, эволюцию мартенсита, вызванного деформацией, взаимосвязь между образованием дельта-феррита и мартенсита в аустените и текстуру. эволюция при внутритрубном деформировании. Замечено, что другой процесс

исследование стали межд. 79 (2008) 440 полос […]

PDF-документ [788,8 КБ]

ЭВОЛЮЦИЯ ТЕКСТУРЫ И МИКРОСТРУКТУРЫ ПРИ ХОЛОДНОЙ ПРОКАТКЕ ПОЛОСНОЙ И ГОРЯЧЕКАТАНОЙ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ

Д. Раабе Эволюция текстуры и микроструктуры при холодной прокатке полосовой литой и горячекатаной аустенитной нержавеющей стали. Acta Materialia 45 (1997) 1137-1151.

Acta Materialia 45 (1997) 1137-1151.

Acta mater. Том. 45, (1997) стр. 1137-115[…]

PDF-документ [3,7 МБ]

Д. Раабе, Эволюция текстуры и микроструктуры при холодной прокатке полосовой отливки и горячекатаной аустенитной нержавеющей стали. Acta Materialia 45 (1997) 1137-1151.

Д. Раабе, Эволюция текстуры и микроструктуры при холодной прокатке полосовой отливки и горячекатаной аустенитной нержавеющей стали. Acta Materialia 45 (1997) 1137-1151.

Листы из нержавеющей стали изготавливаются в промышленных масштабах путем непрерывного литья, горячей прокатки, холодной прокатки и рекристаллизации. Однако недавний прогресс в производстве 9Стальные листы 0121 в пилотных ленточных МНЛЗ все больше стимулировали усилия по преобразованию таких устройств в коммерческое производство [1-6]. Двухвалковые разбрасыватели неравного диаметра для

производство сталей объединяет две операции разливки жидкого металла между двумя валками и придания незначительной деформации затвердевшим металлическим пленкам в зазоре прокатки

для производства рулонных полос [1-4]. Литье в полосу обеспечивает пять основных улучшений по сравнению с обычными методами обработки. Во-первых, он поставляет стальную ленту с тем же

Литье в полосу обеспечивает пять основных улучшений по сравнению с обычными методами обработки. Во-первых, он поставляет стальную ленту с тем же

геометрия, полученная горячей прокаткой [1,2]. Это позволяет обойти процесс горячей прокатки. Во-вторых, слабая текстура литой полосы приводит к уменьшению анизотропии по сравнению с

до 9Лист 0121 горячекатаный [3,4, 7-10]. В-третьих, высокая скорость затвердевания приводит к более тонкой микроструктуре по сравнению с обычным литьем [II, 12]. В-четвертых, можно напрямую

литые стальные листы, которые t Текстуры рекристаллизации настоящего материала будут исследованы в последующей статье [25]. не наделены достаточным внутренним

пластичность для прокатки, например трансформаторных сталей с высоким содержанием Si [13,14]. В-пятых, производство небольших количеств высоколегированных нержавеющих сталей экономически нецелесообразно.

непрерывной разливкой и горячей прокаткой.

Хотя многие первоначальные технические проблемы двухвалковых ленточных машин были решены [1,2, 5,6, 13, 14], микроструктура и текстура, которые развиваются во время прокатки и отжига полосы

литые аустенитные стали еще не изучались. Из предыдущих исследований ферритных [10,15-18] и аустенитных [9,10,19-24] нержавеющих сталей, изготовленных традиционным способом,

Из предыдущих исследований ферритных [10,15-18] и аустенитных [9,10,19-24] нержавеющих сталей, изготовленных традиционным способом,

Известно, что исходная морфология и текстура зерна могут существенно влиять на эволюцию текстуры при холодной прокатке и отжиге]: Помимо описания текстуры

и микроструктура, возникающая в результате литья полосы и последующей обработки, вторая, более фундаментальная 9Пункт 0121 тоже актуален. Нестабильные аустенитные нержавеющие стали подвергаются фазовому превращению, вызванному деформацией, во время холодной прокатки. Этот механизм является строго кристаллографическим и

таким образом выступает за использование количественного анализа текстуры. Таким образом, нестабильные аустенитные стали можно рассматривать как модельное вещество для изучения деформационного поведения стали.

г.к.к.-б.к.к. двухфазный сплав.

Исследования текстуры нестабильных аустенитных сталей более сложны, чем стабильных. Во-первых, нестабильные стали подвергаются частичной деформации, вызванной фазой 9. 0003

0003

превращение аустенита в мартенсит во время холодной прокатки. Во-вторых, преобразованная объемная доля мартенсита зависит от пути деформации. Этот факт представляет собой

существенное отличие настоящего материала от латуни 60/40, которая часто используется в качестве двухфазного модельного вещества [26,27]. В-третьих, в нестабильных аустенитах Г.К.К. и до н.э.

фазы связаны не только за счет равновесия напряжений и совместимости деформаций, но и за счет строгих правил кристаллографического преобразования. В-четвертых, из-за

почти идентичный химический состав обеих фаз, угол Брэгга {III} аустенита перекрывает угол Брэгга {IIO} мартенсита. В этом документе рассматриваются

микроструктура и кристаллографическая текстура стрип-корпуса, а затем 9Холоднокатаная сталь 0121 с содержанием Cr 18 % по массе и 8,5 % по массе Ni по отношению к вышеупомянутым пунктам. Результаты сравниваются с результатами традиционно изготовленных образцов. Для этого

одинаковые по назначению эксперименты были проведены как с полосовыми, так и с горячекатаными исходными образцами. Микроструктуру и текстуру изучали в различных по толщине

Микроструктуру и текстуру изучали в различных по толщине

слои. Экспериментально наблюдаемые

текстуры холодной прокатки аустенита были сопоставлены с моделированием Тейлора с учетом взаимодействия зерен [28]. Этот подход уже был успешно

используется для описания текстур прокатки алюминия [29,30]. В настоящем моделировании рассматриваются как <110), так и чистые (211) векторы скольжения (механизм карточного скольжения

) [31, 32]. Текстура мартенсита была смоделирована с использованием модели деформации типа Сакса с учетом систем скольжения {11O} (Ill) и {211}(lll).

Более конкретная эволюция микроструктуры и текстуры полосовой отливки и горячекатаной аустенитной стали

нержавеющая сталь (18% Cr, 8,5% Ni) при холодной прокатке (максимальное уменьшение толщины Dd/d; =

80%). Микроструктура горячей полосы была однородной по толщине листа, за исключением

центральном слое появилась небольшая объемная доля мартенсита. Текстура горячей полосы показала

градиент по толщине, который обсуждался с точки зрения распределения сдвига во время горячей прокатки.

микроструктура литой полосы показала глобулярные зерна с мартенситом в центральном слое и блоки

аустенитные дендриты в других слоях. Образование мартенсита связывают с деформацией

затвердевшие пленки в зазоре прокатки. В образце ленточной отливки обнаружено слабое текстурное волокно, близкое к

{OOI}(uvw), что было интерпретировано с точки зрения отбора роста во время затвердевания. При холодной прокатке в обоих

типов образцов объемная доля мартенсита увеличилась до ~ 50 об.% (снижение 80%).

Текстура холодной прокатки аустенита в обоих случаях характеризовалась {OIl}(211) и {OIl}(100).

Текстура холодной прокатки горячекатаной полосы была сильнее, чем у образца, отлитого из полосы, что было приписано

до

влияние исходной текстуры и размера зерна. Текстура холодной прокатки аустенита была смоделирована с помощью модели типа Тейлора, учитывающей взаимодействие зерен и

так называемый карточный механизм скольжения. Мартенситная текстура характеризовалась {211}(0 II) и {II I}011). Первая составляющая интерпретировалась с точки зрения ослабления сдвиговых ограничений.

Последнее было связано с селективным фазовым превращением {OlI}OIl) (аустенит) в {332}(113) (мартенсит), который затем вращался в сторону {JII}(112). Текстуры прокатки мартенсита

были смоделированы с использованием модели деформации типа Сакса.

Микроструктуру и текстуру полосовой и горячекатаной аустенитной нержавеющей стали (18% Cr, 8,5% Ni) исследовали с помощью оптической металлографии и

Рентгенотекстурный анализ. В горячем поясе выявляется однородная микроструктура с градиентом текстуры по толщине, состоящим из текстуры слабого холоднокатаного типа в центре.

слой и текстуру сдвига, близкую к поверхностным слоям. Результат обсуждается с точки зрения профиля сдвига по толщине, который создается во время горячей прокатки. В ленточном материале

случайное распределение ориентации, а также развитие мартенсита вблизи центрального слоя объясняется столкновением и деформацией пленок, которые затвердевают на поверхностях

литейные валки. Текстура, близкая к поверхности, объясняется выбором роста зерен с ориентацией {001}(uvw).