Шурупы и саморезы в чем разница: Гвоздь, болт, саморез и шуруп — в чём отличия?

Содержание

Саморезы и шурупы. Сходство и различия

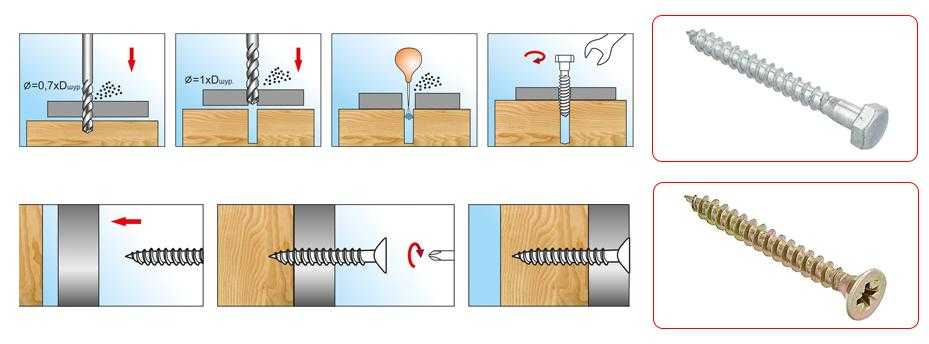

Среди домашних мастеров все еще продолжаются споры по поводу вопроса, какой метиз лучше – шуруп либо саморез. Между тем, такая полемика, по сути – бессмысленна. Каждый крепеж имеет свою сферу предназначения и удовлетворяет требованиям действующих на территории нашей страны нормативных документов, в том числе зарубежных. По мнению некоторых домашних мастеров, шуруп представляет собой устаревшую модификацию самореза, перед вкручиванием которого необходимо просверлить отверстие. При этом под саморез гнезда не требуются. Эта деталь просто ввинчивается в поверхность фиксируемого компонента конструкции посредством подходящего инструментария. Другие обращают внимание на особенности резьбы. Они говорят, что у шурупов между насечкой и шляпкой обязательно присутствует гладкий сегмент. А резьбовая нить саморезов проделана по всему стержню, практически, до головки.

Определения по ГОСТу

Споры, в основном, возникают из-за отсутствия в ГОСТе 27017-76, устанавливающем терминологию в сфере крепежа, определения понятия саморез. С шурупом все однозначно: это – соединительная деталь, на одном конце стержня которой имеется шляпка, а на другом – коническом – берет начало резьбовая нить. Именно она образует резьбу в отверстиях деревянных либо пластмассовых сопрягаемых компонентов конструкции. Профиль резьбовой нити на шурупе характеризуется:

С шурупом все однозначно: это – соединительная деталь, на одном конце стержня которой имеется шляпка, а на другом – коническом – берет начало резьбовая нить. Именно она образует резьбу в отверстиях деревянных либо пластмассовых сопрягаемых компонентов конструкции. Профиль резьбовой нити на шурупе характеризуется:

Для самореза подходят сразу два определения, хотя ни в одном из них само слово «саморез» не употребляется. В обоих речь идет о самонарезающем винте. На основе этого словосочетания и был введен в лексикон строителей термин «саморез». Первое определение формулируется так: самонарезающий – это винт, формирующий в гнезде металлического либо пластмассового изделия специальную резьбовую нить. Во втором определении упоминается не просто винт самонарезающий, но к тому же и самосверлящий. Реализацию последней функции обеспечивает форма конца его стержня в виде сверла.

На практике отличительными характеристиками шурупов при одинаковых с саморезами резьбовыми диаметрами являются:

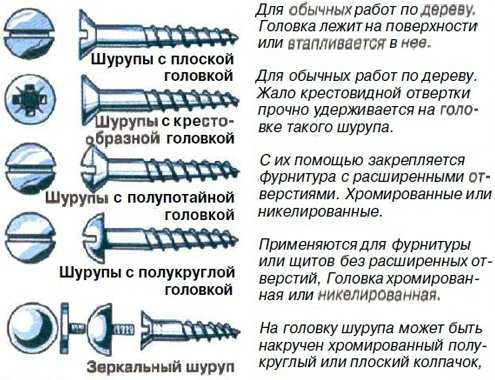

Что же касается шляпки данных деталей, то ее конфигурация может быть самой разной. Она бывает и полусферической, и под потай, и под полупотай, и даже 6-гранной, как у болтов.

Она бывает и полусферической, и под потай, и под полупотай, и даже 6-гранной, как у болтов.

На фоне вышесказанного употребление фразы «Шурупы и саморезы» не совсем корректно. Ведь последние детали – это ни что иное нежели разновидность первых. В этом плане можно пойти дальше и утверждать, что шуруп по сути – тот же винт, вкручиваемый в предварительно подготовленное гнездо. Однако заранее формировать в нем резьбу не надо – крепеж данного вида нарезает ее самостоятельно. Этим, собственно, и отличается шуруп от обычного винта.

Появление деталей под названием саморез

Появление шурупа датируется восемнадцатым веком. А период его модификации в саморез занял следующие два столетия. По крайней мере, большинство историков придерживаются мнения, что окончательно последний вид крепежа сформировался в 60-х годах ХХ-го века. Именно тогда:

Так на прилавках отечественных магазинов, торгующих метизами, появились детали, называемые изначально калеными саморезами. Их отличительными особенностями являлись заостренный конец и отсутствие необходимости высверливать посадочное гнездо. Впоследствии, они получили более короткое, но запоминающееся название – «еврошурупы». Это отразило факт зарубежного происхождения таких деталей. А работники мебельной индустрии нарекли их по-своему – конфирматами. Благодаря удобству применения еврошурупы, практически, моментально пришли на замену саморезам устаревшего образца.

Их отличительными особенностями являлись заостренный конец и отсутствие необходимости высверливать посадочное гнездо. Впоследствии, они получили более короткое, но запоминающееся название – «еврошурупы». Это отразило факт зарубежного происхождения таких деталей. А работники мебельной индустрии нарекли их по-своему – конфирматами. Благодаря удобству применения еврошурупы, практически, моментально пришли на замену саморезам устаревшего образца.

Конфирмат

Прошло совсем немного времени, как старое название – шуруп – вообще перестало употребляться. Однако с новой силой разгорелась полемика, касающаяся следующих аспектов:

-

саморез – это одно, а шуруп – другое; -

модифицированные саморезы характеризуются намного лучшими эксплуатационными качествами, ввиду чего потребность в деталях старого образца исчезла.

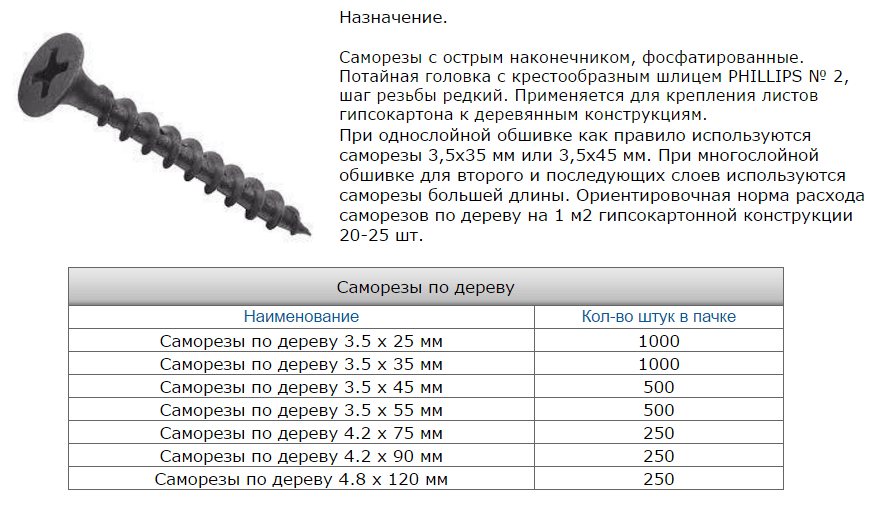

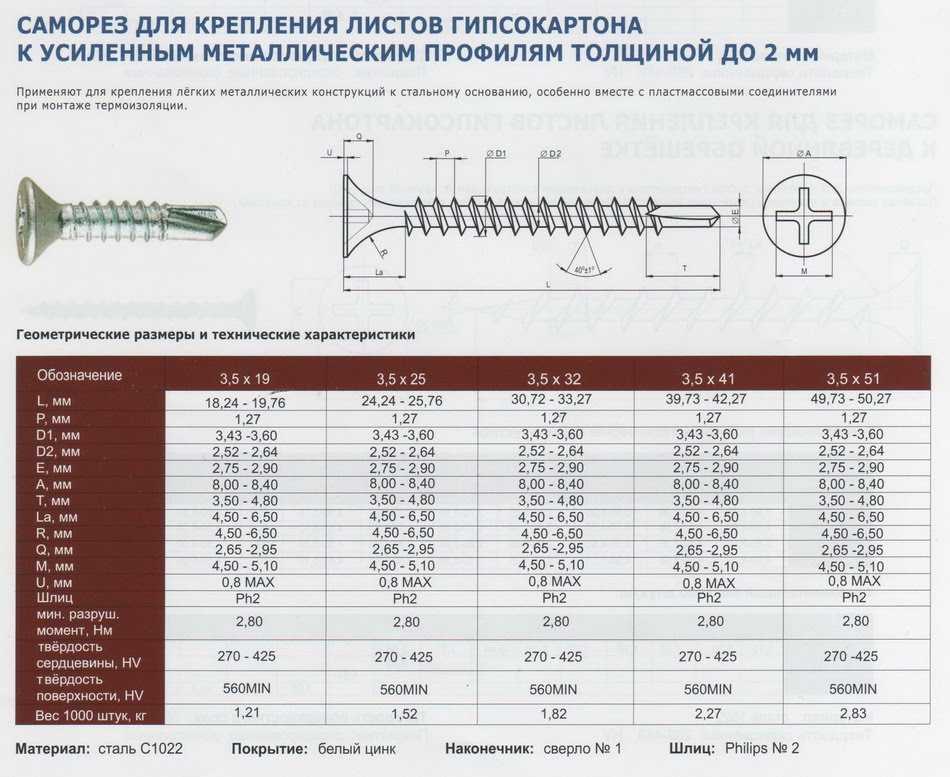

В реальности все выглядит, конечно же, совершенно не так. Просто их сфера применения различна. Каленые саморезы с острым наконечником не способна заменить ни одна аналогичная деталь, когда необходимо осуществить монтаж гипсокартонных либо гипсоволокнистых листов (далее ГВЛ). Однако использовать их там, где эксплуатация будет вестись под воздействием повышенных нагрузок, нельзя, причем, от слова «совсем». Причина – каленые саморезы характеризуются высоким уровнем хрупкости.

Просто их сфера применения различна. Каленые саморезы с острым наконечником не способна заменить ни одна аналогичная деталь, когда необходимо осуществить монтаж гипсокартонных либо гипсоволокнистых листов (далее ГВЛ). Однако использовать их там, где эксплуатация будет вестись под воздействием повышенных нагрузок, нельзя, причем, от слова «совсем». Причина – каленые саморезы характеризуются высоким уровнем хрупкости.

Профессиональные строители отмечают факт срезания шляпок таких саморезов при ввинчивании их в очень плотный материал. По-иному «ведет» себя шуруп, изготовленный из мягкого сплава. Хоть его стержень и гнется, однако не переламывается. Но в данном случае имеется и негативный момент. В частности,

-

шлиц «зализывается», в ходе, практически, первого вкручивания; -

тогда, если появится необходимость в демонтаже конструкции, на этот процесс уйдет весьма продолжительный временной интервал.

К слову, в обозримом прошлом большинство исполнителей вообще как говорится, «не заморачивались» с ввинчиванием шурупов. Очень часто их попросту вбивали молотком. Из уст плотников и рабочих, занимающихся сборкой мебели, можно было услышать одно занятное высказывание. Звучит оно так: «Молоток является универсальной отверткой. Три оборота заменяет один удар». И когда горе-«мастер» применял такую «отвертку», вывинтить шуруп было невозможно. Чтобы убедиться в этом, достаточно попытаться заменить дверные либо оконные петли в постройке тридцати-сорокалетней давности.

Подготовка гнезда

Вопрос по поводу необходимости предварительного высверливания гнезда под саморез весьма актуален. Дать на него однозначный ответ очень сложно, он определяется конкретной ситуацией. Приведем два примера.

-

Когда требуется ввинтить сквозь ГКЛ (аббревиатура словосочетания Гипсокартонный лист) один саморез типоразмера 3,5×25,0 в деревянную планку обрешетки, просверливать не требуется – крепежная деталь и так внедрится и без труда вкрутится в нее.

-

Саморез идентичного типоразмера нужно закрутить в стальной швеллер толщиной 11,0 мм. В данном случае просверливание отверстия – процедура обязательная. Отсутствие в гнезде резьбы не помешает саморезу в него спокойно ввинтиться без повреждений.

Таким образом, детали с одинаковой конструкцией, используются в двух, так сказать, ипостасях: и как обыкновенный шуруп, и как саморез.

Кроме того, часто нужно решать задачи по вкручиванию самореза в деревянный элемент конструкции. Крепеж диаметром 3,9 мм вкрутится в толстый и широкий брусок без особых проблем. А вот планка шириной порядка 15,0 мм в ходе ввинчивания скорей всего треснет.

Решая вопрос о необходимости предварительного высверливания гнезда под саморез, нужно учитывать также породу дерева. Например, соединительную деталь типоразмера 5,0×100,0 мм вогнать в тополь можно без подготовки отверстия. Если же работа ведется с древесиной твердой породы (бук, дуб и т.д.), сделать гнездо, все-таки, придется. Иначе могут случиться следующие неприятности:

Если же работа ведется с древесиной твердой породы (бук, дуб и т.д.), сделать гнездо, все-таки, придется. Иначе могут случиться следующие неприятности:

Когда создается гипсокартонная обшивка, проблемы обычно не возникают. Сердцевина ГКЛ рыхлая, поэтому саморез пройдет сквозь нее очень легко, немного расширяя ее структуру. Иная ситуация наблюдается с ГВЛ. Его материал изготовления характеризуется хрупкостью и большей плотностью. Ввиду этого при вкручивании самореза непосредственно в поверхность ГВЛ, а не в заранее подготовленное отверстие, тот начнет крошиться. Немалое количество образовавшихся частиц материала продвигаются вместе с крепежной деталью. В итоге, попав в пространство между плитой и каркасом, они формируют шишку, препятствующую плотному ввинчиванию самореза. В данном случае не придут на выручку даже соединительные элементы с 2-заходной резьбой. Крошки здесь формируются с вероятностью 50%. А насечки часто не выполняют возложенные на них функции. Шляпки некоторых саморезов утапливаются не полностью в гипсоволоконном листе. Не всегда обеспечивает нивелирование проблемы даже повторное вывинчивание и закручивание крепежа. Чаще происходит срыв резьбы на элементе каркаса.

Не всегда обеспечивает нивелирование проблемы даже повторное вывинчивание и закручивание крепежа. Чаще происходит срыв резьбы на элементе каркаса.

Упоминания заслуживает также момент, связанный с трактовкой многими людьми термина «настоящий шуруп». Они относят к этой категории подобную крепежную деталь с резьбовой нитью, проделанной на 2/3 длины стержня, а его остальной отрезок до шляпки – гладкий. Это – тоже саморез. Сверление под него отверстия требуется не во всех случаях. Шурупы такого исполнения используют для фиксации объемных компонентов конструкции с толщиной, превышающей этот параметр ГКЛ либо профиля в виде деревянного бруса, закрепляемого на установочной базе из такого же материала.

Предварительное просверливание отверстий, скорей всего, к желаемому результату не приведет. Стянуть прочно брусья не получится, между ними все-таки останется зазор, размером, равным расстоянию между соседними витками. Происходит это ввиду нарезания в каждом из брусков собственной резьбы. А совпадение сформированных резьбовых нитей – крайне редкое явление, требующее одновременного выполнения множества условий.

А совпадение сформированных резьбовых нитей – крайне редкое явление, требующее одновременного выполнения множества условий.

Опытными мастерами практикуется следующий подход:

-

отверстие сверлится только в бруске, который будет располагаться сверху; -

саморез, пройдя сквозь него, в нижнем будет продвигаться своим ходом.

В результате элементы конструкции стянутся надежно и с максимальной степенью прочности.

Анализ вышеприведенной информации позволяет сформулировать следующий вывод, не допускающий каких-либо разночтений: саморез – это шуруп.

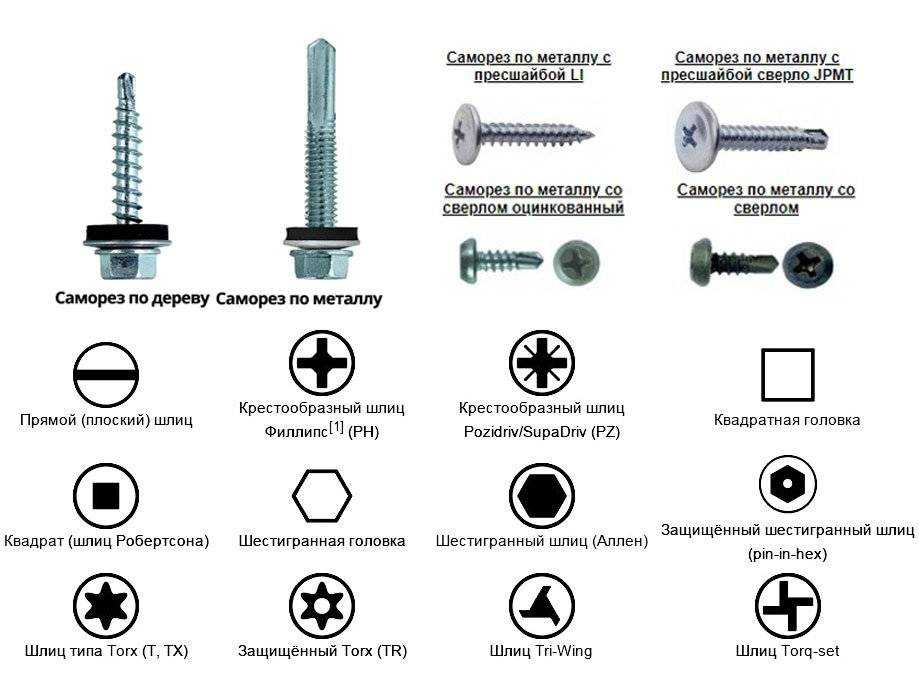

Разновидности шлицев

На рынке стройматериалов встречаются саморезы и шурупы с самыми разными шлицами. Ниже представлены углубления, служащие для передачи момента вращающего усилия, получившие наибольшее распространение.

Прямой шлиц. По состоянию на начало второй декады XXI века – это наиболее старый вариант углубления на шляпке крепежных деталей. Оно присутствует, в основном, на элементах со специальной винтовой резьбой, которые наши современники обнаружили в запыленных ящиках с крепежом, доставшихся от родителей. Большинство меткомбинатов сокращают выпуск шурупов и саморезов со шлицем данного типа;

Шлиц Phillips. Этот шлиц характеризуется крестообразной конфигурацией. Его внедрение в массовое производство датируется первой половиной минувшего столетия. Он и сейчас не изжил себя: биты под этот шлиц для шуруповерта остаются до сих пор востребованными. Но если сравнивать его с более современными аналогами – Позидрив и Фрирсон – по крайней мере в одном из моментов он им уступает. Так, он более быстро утрачивает свою форму в ходе демонтажа с приложением повышенного усилия. В последнее время этот стандарт подвергся усовершенствованию. В итоге появились новые шлицы Филлипс II. Чаще всего они встречаются на мелком крепеже – саморезах типа «клоп».

Чаще всего они встречаются на мелком крепеже – саморезах типа «клоп».

Шлиц Фрирсон. Является аналогом предыдущего шлица. Тоже имеет крестообразную форму. Основные отличия шлицев Frearson и Phillips кроются в углах. У первого они прямые, а у второго – скругленные. В последнее время шлиц Фрирсон утратил свою востребованность. Причина – его использование возможно исключительно с битами такого же стандарта.

Шлиц Позидрив. Изобретен компанией Phillips Screw Company. Она же запатентовала шлиц Филлипс, который и был взят за основу при разработке шлица Pozidrive. Последний, помимо основного крестообразного углубления имеет еще четыре прорези, являющиеся биссектрисами прямых углов, образованных отрезками базового шлица Phillips. Благодаря этому бита фиксируется в углублении типа Позидрив значительно надежней.

Шестигранный шлиц Аллен. Изобретен этот шлиц был в начале ХХ века. Но применяться в массовом производстве он стал не так давно. Наиболее часто НЕХ встречается в велосипедных винтах, конфирматах, а также в мебельных стяжках. Для вкручивания шурупа с таким шлицом используется специальный т.н. инбусовый ключ. Минус – склонность к соскальзыванию с биты.

Наиболее часто НЕХ встречается в велосипедных винтах, конфирматах, а также в мебельных стяжках. Для вкручивания шурупа с таким шлицом используется специальный т.н. инбусовый ключ. Минус – склонность к соскальзыванию с биты.

Шлиц квадратный Scrulох. По-другому называется шлиц Робертсона. Шурупы с таким углублением на шляпке входят в число наиболее удобных типов крепежных деталей. Проявляется это в плотной фиксации биты, благодаря чему обеспечивается возможность работать даже при значительных вибрационных нагрузках без соскоков с насадки.

Шлиц ТОRХ. Выглядит как 6-лучевая звезда. По мнению многих экспертов этот шлиц характеризуется наибольшей устойчивостью на срыв в сравнении со всеми другими углублениями, служащими для передачи момента вращающего усилия, находящимися в шляпках рассматриваемых крепежных деталей. Преимущественная сфера применения – автопром. Разработаны также антивандальные виды Тоrх Рlus, Торкс пятиконечный – 5-lоbе Тоrх и Тоrх Tampеr Resistаn. Характеризуются они наличием в углублении специального штырька.

Характеризуются они наличием в углублении специального штырька.

Сравнение степени эффективности шлицев осуществляется с учетом:

По первому параметру лидирующие позиции занимает шлиц Тоrх, включая вышеуказанные его разновидности. Этот же шлиц является безусловным лидером и по второму показателю: он передает до 90 процентов момента вращающего усилия. Для сравнения: шлиц Аллен – шестигранный – обеспечивает передачу только 20 процентов, а крестообразные углубления на шляпке метизов – порядка 50 процентов. Наименьшую эффективность демонстрирует прямой шлиц.

Заключение

Одним из отличий рассматриваемых деталей является заключительный этап производственного цикла. Саморезы в обязательном порядке подвергаются термообработке. В отношении шурупов такая процедура по технологической карте не предусмотрена. Но следует помнить об одном важном моменте, касающемся терминологии. Саморезы являются ничем иным, нежели разновидностью шурупов. Поэтому сопоставлять, а тем более путать эти термины недопустимо.

Поэтому сопоставлять, а тем более путать эти термины недопустимо.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Шурупы и саморезы: отличия и происхождение

Слово шуруп изначально имеет немецкие корни: на этом языке Schraube означает винт. Это вид специальных винтов, как деталь машин и механизмов, с резьбой большого шага и коническим концом, для соединения деталей из дерева, мягких пластмасс и металлов. Головка шурупаимеет разнообразные конструкции (например, они могут иметь шестигранную головку, полукруглую головку, потайную головку, полупотайную головку), что позволяет их использовать с различными крепёжными инструментами.

Шуруп – типичный представитель крепежного элемента. Он предназначается для надежного и крепкого соединения изделий из различных материалов (металла, дерева или пластика) на долгое время. Основное его отличие заключается в отсутствии такой необходимости как нарезание резьбы. Если имеется дело с мягкими материалами, то отверстие под шуруп либо не сверлится совсем, либо создается на не очень большую глубину и не очень большого диаметра, а если необходим крепеж твёрдых материалов — весьма желательно предварительно просверлить несколько отверстий. Диаметры отверстий, в любом случае, могут различаться и варьироваться в относительно больших пределах, в то время как под стандартную резьбу болтов или винтов нужны отверстия со строго определёнными диаметрами. Это и есть огромный плюс шурупов и саморезов по сравнению с другими крепежными элементами, так как головка рассчитывается под разнообразные инструменты: крестообразные или плоские биты PZ или PH, шестигранные биты или гаечные ключи и другие. Можно отметить, что стандартный самонарезающий крепеж снабжается шестигранной, потайной, полукруглой и прочими типами головок.

Основное его отличие заключается в отсутствии такой необходимости как нарезание резьбы. Если имеется дело с мягкими материалами, то отверстие под шуруп либо не сверлится совсем, либо создается на не очень большую глубину и не очень большого диаметра, а если необходим крепеж твёрдых материалов — весьма желательно предварительно просверлить несколько отверстий. Диаметры отверстий, в любом случае, могут различаться и варьироваться в относительно больших пределах, в то время как под стандартную резьбу болтов или винтов нужны отверстия со строго определёнными диаметрами. Это и есть огромный плюс шурупов и саморезов по сравнению с другими крепежными элементами, так как головка рассчитывается под разнообразные инструменты: крестообразные или плоские биты PZ или PH, шестигранные биты или гаечные ключи и другие. Можно отметить, что стандартный самонарезающий крепеж снабжается шестигранной, потайной, полукруглой и прочими типами головок.

Если говорить о частоте и типах применения, то в отделочных и строительных работах используется шуруп, имеющий глубокую резьбу с треугольным профилем и острый конец. Он является универсальным, и используется в основном для соединения дерева, пластмассы и других мягких материалов, где необходимо предварительное засверливание, в то время, как для монтажа конструкций из гипсокартона или прочих листовых материалов требуется такой тип крепежного изделия как саморез, перед применением которого нет необходимости предварительно прокалывать или просверливать отверстия, требуемых для их закручивания. Саморезы, в зависимости от назначения, могут иметь как частый, так и редкий шаг резьбы, причем первые предназначены для работы по металлу, а вторые для работ с деревянными направляющими или по пластику.

Он является универсальным, и используется в основном для соединения дерева, пластмассы и других мягких материалов, где необходимо предварительное засверливание, в то время, как для монтажа конструкций из гипсокартона или прочих листовых материалов требуется такой тип крепежного изделия как саморез, перед применением которого нет необходимости предварительно прокалывать или просверливать отверстия, требуемых для их закручивания. Саморезы, в зависимости от назначения, могут иметь как частый, так и редкий шаг резьбы, причем первые предназначены для работы по металлу, а вторые для работ с деревянными направляющими или по пластику.

Такая разновидность шурупов, как шуруп – саморез с шестигранной головкой (в простонародье «глухарь») используется преимущественно для соединения деревянных конструкций и активно используется при строительстве деревянных домов и коттеджей, сооружения различных деревянных конструкций: строительных лесов, поддонов, лестниц и т. п.

п.

Одним из самых популярных типов является, так называемый, «саморез сэндвич», который применяется для прямого монтажа саморезами сэндвич-панелей. Его характеристики следующие: изготавливается из закаленной углеродистой стали, с оцинкованной поверхностью. Имеют шестигранную головку и сверловидный наконечник. Длина сверла (то есть максимальная толщина засверливаемого материала) составляет 12.5мм. Диаметр основной резьбы 5.5 мм, диаметр резьбы под головкой самореза сэндвич — 6.3 мм. В комплектацию входит 19мм шайба с прокладкой из EPDM. Как уже было сказано, дополнительным плюсом самореза сэндвич является отсутствие при монтаже предварительного сверления – оно Вам попросту не требуется. Минимальная толщина стальной подконструкции равняется полутора миллиметрам.

Интернет — Каталог нашей компании KREPIZ.ru включает в себя разнообразнейшие типы шурупов и саморезов различных диаметров: саморезы кровельные, саморезы по дереву, саморезы сэндвич, саморезы с прессшайбой, саморезы острые или со сверлом и многие-многие другие. Полную информацию о применении, материале и особенностях конструкции, а также подробное описание Вы можете прочитать на нашем сайте. Мы работаем только с оптовыми покупателями, на большие партии закупки мы предлагаем хорошие скидки.

Полную информацию о применении, материале и особенностях конструкции, а также подробное описание Вы можете прочитать на нашем сайте. Мы работаем только с оптовыми покупателями, на большие партии закупки мы предлагаем хорошие скидки.

В чем разница между болтом и винтом

Болт и винт — это механические крепления, используемые для позиционирования и удержания двух или более компонентов вместе. Но у них есть уникальные области применения и характеристики. Болты используются с гайками, тогда как винты имеют собственную резьбу или используются на резьбовом компоненте. Но в некоторых сценариях болты могут работать как винты, если они используются на резьбовом компоненте.

На практике между болтом и винтом нет четкой разницы. Но есть еще две разные категории в зависимости от их конструкции и применения. В этой статье мы обсудим разница между болтом и винтом ( болт и винт ).

Чтобы понять разницу между болтами и винтами . Давайте сначала попробуем понять, что такое болт? а что такое винт?

A Болт является крепежным элементом с внешней резьбой, используемым вместе с компонентами с внутренней резьбой, такими как гайки, для позиционирования и удержания двух или более деталей. Болты используются вместе с шайбами и гайками для тяжелых условий эксплуатации.

Во время установки болт остается неподвижным, а к гайке прикладывается крутящий момент, чтобы скрепить детали. Ниже приведены примеры различных типов болтов, доступных на рынке.

- Hex Bolt

- Якорный болт

- Болт глаз

- Горнельный болт

- U-Bolt

- Плековые болты

- T-голово и удерживает два или более компонентов в одном месте. Винты не требуют гаек и собираются либо в резьбовое отверстие, либо создают резьбу в предварительно просверленных отверстиях во время установки.

У них есть приложения для относительно низких требований к усилию зажима.

У них есть приложения для относительно низких требований к усилию зажима.При установке винта к винту прикладывается крутящий момент с помощью отвертки. Ниже приведены примеры различных типов винтов, доступных на рынке.

- Шуруп для дерева

- Саморезы для пластика

- Самонарезающий винт

- Крепежный винт и т. д.

Болты и винты представляют собой крепежные детали с наружной резьбой, используемые для позиционирования и удержания механических компонентов. Для болта нужны гайки, тогда как винты работают сами по себе. Вот список из 9 0003 различия между болтами и винтами .

Характеристики Болты Винт Применение Гайки необходимы для фиксации болта. Шурупы работают сами по себе. К гайке приложен крутящий момент. Отвертка затяните винт. Болты используются с компонентами без резьбы.

Винт можно использовать с резьбовыми и нерезьбовыми компонентами. Конструкция Однородное поперечное сечение. Может иметь неоднородное поперечное сечение. Однородный хвостовик Неоднородный хвостовик Зажимное усилие Болты вместе с гайками обеспечивают высокое зажимное усилие. Используется при низких требованиях к усилию зажима. Надежность Высокая Средняя Несущая способность Болты большего размера используются для достижения более высокой несущей способности. Например, болты используются в строительной отрасли. Винты очень больших размеров отсутствуют. Как правило, они используются для перевозки небольших грузов. Примеры Анкерный болт, болт с квадратным подголовком, подъемный болт, фланцевый болт, подвесной болт, болт с шестигранной головкой/метчиком, болт с защелкой, крепежный болт и т.  д.

д.Саморезы, шурупы для дерева, листовой металл

винты, крепежные винты, винты с головкой с защитной головкой, однонаправленные винты и т. д.Применимый стандарт ISO 16228:2017 Подводя итог, очень трудно отличить болт от винта. Большинство болтов можно использовать как винты, если они используются с резьбовыми компонентами. Нажмите на эту ссылку, чтобы узнать о различных типах шайб и их применении.

Мы будем постоянно обновлять эту статью о болтах и винтах . Добавьте свои комментарии, вопросы или предложения о различиях между болтами и винтами .

В чем разница между винтами?

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Все, что вы всегда хотели знать о шурупах, но боялись спросить.

Многие инструменты и крепежные детали, которые мы используем в деревообработке, существуют уже тысячи лет.

Понятие винта восходит к древним грекам. Архимед взял клин, простое, но мощное устройство, и обернул его вокруг цилиндра. Винтовая резьба позволяла передавать рычаг, полученный от клина, посредством кругового движения.

Понятие винта восходит к древним грекам. Архимед взял клин, простое, но мощное устройство, и обернул его вокруг цилиндра. Винтовая резьба позволяла передавать рычаг, полученный от клина, посредством кругового движения.До индустриальной эпохи винты были дорогим изделием ручной работы. Некоторые приложения оправдывали их использование, но в большинстве случаев другие методы имели больше смысла. В 18 и 19 веках было разработано оборудование, которое сделало цену на винты разумной; в 20 веке были разработаны более совершенные методы завинчивания винтов.

Большинство столяров относятся к шурупам и отверткам с любовью или ненавистью. Работают хорошо, но похоже на обман. Винты прикладывают большую силу, но эта сила сосредоточена в двух довольно деликатных областях — крошечном кусочке металла, где резьба выходит из стержня, и на границе между отверткой и головкой.

Когда что-то идет не так, эти слабые звенья выходят из строя, что обычно является результатом попытки заставить винт сделать то, для чего он не предназначен, использования неподходящего инструмента или неправильной техники.

Зажим с поворотом

Мне нравится думать о винтах как о зажимах. Когда нити впиваются в один кусок дерева, головка плотно притягивает к нему другой кусок. Взгляните на изображение в разрезе в левом нижнем углу следующей страницы, на котором показаны две детали, правильно свинченные вместе. Нитки цепляются только за нижнюю часть. В этой части отверстие имеет размер ненарезанной части винта, что позволяет резьбе плотно сжимать окружающую древесину. Отверстие в верхней части немного больше, чем хвостовик винта, а головка находится в зенкере.На двух рисунках ниже отверстие в верхней части было сделано принудительной подачей винта без предварительного сверления направляющего отверстия. Вместо аккуратно нарезанных ниток древесина порвана и смята. Это повреждение продолжается за пределами винта, и окружающая древесина начинает раскалываться. Хитрость заключается в том, чтобы сделать отверстия нужного размера, чтобы резьба надежно держалась, а хвостовик не повреждал окружающую древесину.

Рваное отверстие возникает в результате завинчивания шурупа без предварительного сверления направляющего отверстия.

Отверстие было просверлено коническим сверлом, позволяющим стержню скользить в верхней части дерева, а резьба аккуратно нарезаться в нижней части.

Есть несколько других неприятностей, которые могут произойти в результате того, что пилотное отверстие не просверлено или слишком маленькое. Если нити зацепятся за верхний кусок дерева, это может помешать стягиванию двух кусков, что иногда называют «перемычкой». При попытке соединить детали путем приложения большего давления к отвертке резьба может быть сорвана, или в более твердой древесине головка винта может быть повреждена, или винт может сломаться.

Три сверла в одном

Направляющее отверстие, отверстие с зазором и зенковку можно просверлить за один прием с помощью специального сверла, как показано ниже. Зенковка Fuller была стандартом в течение многих лет. Большим преимуществом является коническая насадка, которая обеспечивает достаточно большой зазор и сцепление резьбы до конца винта.

Зенковка Fuller приводится в действие сверлом. Когда зенкер

встречает сопротивление, он имеет тенденцию проскальзывать на валу сверла 9.0007Самая большая проблема с зенковкой Fuller — крепление зенкерной фрезы к валу сверла. Маленькие установочные винты с шестигранной головкой плохо держатся на круглой насадке. Зенковка может соскользнуть с биты, когда встретит сопротивление на поверхности дерева.

Более новый тип от Amana имеет более крупные установочные винты, а стержень, который входит в патрон дрели, является неотъемлемой частью зенковки. В дополнение к тому, что зенкер Amana с меньшей вероятностью соскальзывает, он имеет твердосплавный наконечник, который служит дольше, особенно при сверлении фанеры или ДСП.

Зенковка Amana входит в патрон дрели. Он с меньшей вероятностью проскальзывает и имеет долговечный наконечник из карбида, но не имеет конического наконечника.

Выберите сверло нужного диаметра, удерживая сверло позади винта. Вы должны заметить, что резьба винтов шире, чем насадка, а насадка имеет размер хвостовика.

Чтобы винт работал эффективно, он должен точно соответствовать отверстию.

Глубину зенковки я устанавливаю, держа сверло рядом с винтом и устанавливая конец конического сверла рядом с кончиком винта. Если вы используете прямую насадку, установите конец насадки там, где начинается конус на винте. К сожалению, это может привести к расщеплению лиственных пород. Я предпочитаю коническую фрезу для твердой древесины и твердосплавную зенковку для искусственных материалов.

Какой длины шуруп

Диаметры шурупов указаны в калибровочных размерах, при этом более высокий калибровочный номер указывает на больший диаметр. Для большинства работ по дереву № 6 является наименьшим полезным калибром, а № 12 — самым большим. Лучший размер общего назначения, вероятно, №8. Для крепления фурнитуры к дереву часто используются шурупы меньшего размера № 4 или № 5.Правильная длина шурупа зависит от толщины соединяемых деталей и ориентации частей соединения.

В идеале винт должен быть в 2-3 раза толще прикрепляемой детали. Например, дно ящика или спинка шкафа толщиной 1⁄4″ должны удерживаться на месте с помощью винта длиной 3⁄4″. Для более толстых деталей, таких как детали шкафа размером 3⁄4″, достаточно винта длиной 13⁄4″.

В идеале винт должен быть в 2-3 раза толще прикрепляемой детали. Например, дно ящика или спинка шкафа толщиной 1⁄4″ должны удерживаться на месте с помощью винта длиной 3⁄4″. Для более толстых деталей, таких как детали шкафа размером 3⁄4″, достаточно винта длиной 13⁄4″.Более длинные шурупы создают проблемы с просверливанием направляющего отверстия достаточно глубоко и с поддержанием его прямолинейности, чтобы шуруп не выходил с дальней стороны дерева.

Все шурупы разные

Если вы работаете с более мягкой древесиной, не имеет большого значения, какой тип шурупа вы используете. Для более твердой древесины лучше потратить немного больше на шурупы, которые разработаны и изготовлены как шурупы для дерева. Шурупы для гипсокартона довольно хрупкие, а их малый диаметр придает им лишь предельную прочность.Винт слева предназначен для работы по дереву. Шуруп для гипсокартона справа меньше в диаметре, имеет резьбу по всей длине вала и сделан из хрупкого металла.

При работе с твердой древесиной может потребоваться смазка, чтобы облегчить закручивание и предотвратить поломку шурупа. Я использую пчелиный воск из кольца унитаза, недорогой способ его получить. Я храню его в контейнерах из 35-мм пленки, и одного кольца хватит на несколько лет. Парафин тоже работает, но его не так просто использовать. Некоторые люди используют мыло, но оно может притягивать влагу, вызывая повреждение винта.

Различные виды отделки, как чисто декоративные, так и коррозионностойкие, доступны для металла в винтах, но для большинства внутренних работ дополнительные расходы не оправданы. Латунные винты для фурнитуры требуют особого обращения, так как мягкий металл легко повредить. Используйте стальной винт того же размера, чтобы нарезать резьбу, затем замените его латунным винтом и не используйте силовой ключ для латуни.

Езда по кругу

Легко разочароваться в любом из широко используемых драйверов. У каждого есть свои причуды и недостатки. Обычная (или шлицевая) головка винта была единственным выбором до тех пор, пока около 100 лет назад развитие автомобильных сборочных линий не привело к необходимости заворачивать больше винтов за меньшее время.

Обычная (или шлицевая) головка винта была единственным выбором до тех пор, пока около 100 лет назад развитие автомобильных сборочных линий не привело к необходимости заворачивать больше винтов за меньшее время.Винты с головкой Phillips, комбинированным приводом и квадратным приводом Robertson (слева направо).

Если кончик отвертки не находится точно по центру головки винта со шлицем, отвертка будет стремиться соскользнуть вбок из паза при повороте. Если вы закручиваете винты вручную, это не такая уж большая проблема; вы просто центрируете драйвер на глаз или на ощупь, когда начинаете его поворачивать. Однако при использовании отвертки с механическим приводом малейшее смещение или сопротивление приведет к тому, что отвертка выйдет из паза вбок.

Если бы не сорвавшаяся деловая сделка и упрямство одного человека, винт с крестообразным шлицем мог никогда не появиться на свет. В 1908 году канадец П.Л. Робертсон изобрел комбинацию драйвера с коническим квадратным углублением и головки.

Большим преимуществом этого является то, что водитель центрируется в голове и не соскальзывает под давлением. Головка Робертсона держится настолько хорошо, что винт остается в отвертке даже в горизонтальном положении.

Большим преимуществом этого является то, что водитель центрируется в голове и не соскальзывает под давлением. Головка Робертсона держится настолько хорошо, что винт остается в отвертке даже в горизонтальном положении.Приводной квадрат Robertson держится более надежно, чем Phillips, он остается на приводе, когда привод находится в горизонтальном положении

Робертсон потерял деньги в своей первой попытке производить и распространять свой дизайн в Соединенных Штатах, и с тех пор настаивал на том, чтобы не лицензировать свой дизайн другим производителям. Генри Форд хотел использовать эти крепежные детали на своей сборочной линии, но хотел производить их сам. Робертсон не сдвинулся с места, и хотя винты с квадратным хвостовиком давно популярны в Канаде, они только недавно завоевали популярность в Соединенных Штатах.

Головка Phillips не существовала до 1930-х годов, и на самом деле она была изобретена Джоном П. Томпсоном, который не смог убедить ни одного производителя винтов в том, что крестообразная выемка может быть изготовлена по доступной цене.

Генри Ф. Филлипс купил права у Томпсона, получил патенты на дизайн и искал производителя.

Генри Ф. Филлипс купил права у Томпсона, получил патенты на дизайн и искал производителя.Компания American Screw Co. потратила полмиллиона долларов на разработку производственного процесса только после того, как президент компании пригрозил уволить всех своих инженеров. General Motors была первым покупателем, и винты с крестообразным шлицем впервые были использованы в автомобилях Cadillac, выпущенных в 1936 году.

Не недостаток, это особенность преимущество, когда он был впервые принят. Поскольку пересечение скрещенных углублений слегка закруглено, отвертка будет соскальзывать или выскальзывать, когда винт с крестообразным шлицем затягивается. Это предотвратило чрезмерное затягивание на сборочной линии, но является бичом любого столяра, у которого отвертка соскальзывает и начинает танцевать по готовой поверхности.

За последние 25 лет аккумуляторные дрели стали предпочтительным методом заворачивания шурупов в деревообработке, а общее недовольство насадкой Phillips привело к росту популярности квадратного хвостовика Робертсона, а также других типов.

Привод Quadrex или Combo представляет собой комбинацию приводов Phillips и Robertson. Теоретически можно использовать любой драйвер, но они работают намного лучше с квадратным приводом, поскольку Phillips переходит в аварийный статус, когда квадратный привод не может быть найден.

Pozi-Drive был запатентован компанией Phillips и имеет те же крестообразные выемки, что и Phillips, но перекресток имеет дополнительную квадратную выемку, которая значительно уменьшает эксцентрик. Этот тип обычно используется в европейском корпусном оборудовании. Можно использовать насадку Phillips, но проблемы с выскальзыванием и снятием головки намного хуже, чем при использовании насадки Pozi-Drive.

Существует множество других конфигураций накопителей, но их цель, по-видимому, состоит в том, чтобы не дать обычному человеку разобрать что-либо из-за отсутствия нужного драйвера. Ни одна из этих других систем привода не предлагает никаких реальных преимуществ по сравнению с Robertson.

Какой бы тип отвертки не использовался, интерфейс между отверткой и головкой винта должен плотно прилегать, чтобы предотвратить повреждение головки винта или конца отвертки.

Отвертки с плоским наконечником можно вернуть в исходное состояние, если они повреждены, но биты других стилей на самом деле не подлежат ремонту. Вы можете увеличить срок службы закругленной биты Робертсона, немного подточив ее конец, но я не знаю способа починить поврежденную фрезу Филлипса.

Отвертки с плоским наконечником можно вернуть в исходное состояние, если они повреждены, но биты других стилей на самом деле не подлежат ремонту. Вы можете увеличить срок службы закругленной биты Робертсона, немного подточив ее конец, но я не знаю способа починить поврежденную фрезу Филлипса.Вместо того, чтобы заполнять один или два ящика моего ящика для инструментов отвертками различных размеров и форм, я использую вставные наконечники в отвертке с хранилищем в ручке и магнитным наконечником, как показано внизу слева на предыдущей странице. Эти наконечники также подходят для магнитных держателей бит для работы с аккумуляторной дрелью. Магнетизм — ваш друг, когда вы заворачиваете большое количество шурупов с усилием или когда закручиваете шуруп в труднодоступном месте.

Вы можете сэкономить много места в ящике для инструментов, используя сменные насадки с ручным приводом или магнитный держатель бит в аккумуляторной дрели.

Головка в правильном направлении

Головка с зенковкой является наиболее часто используемой головкой в деревообработке, и у нее есть еще одно преимущество, помимо того, что она располагается заподлицо с поверхностью дерева или немного ниже ее. Расклинивающее действие зенковки выравнивает детали в одной и той же ориентации всякий раз, когда вы разбираете их и снова собираете. В большинстве случаев это то, что вам нужно, но иногда вам нужно допустить движение дерева.

Расклинивающее действие зенковки выравнивает детали в одной и той же ориентации всякий раз, когда вы разбираете их и снова собираете. В большинстве случаев это то, что вам нужно, но иногда вам нужно допустить движение дерева.Из-за расклинивающего действия отверстия под винты для фурнитуры должны располагаться точно по центру зенковки в фурнитуре. И снова на помощь приходит специальное сверло. Долото Vix (ниже) имеет сверло, заключенное в самоцентрирующуюся направляющую. Пружина внутри направляющей удерживает сверло в стороне до тех пор, пока вы не начнете оказывать давление вниз.

Бит Vix имеет самоцентрирующуюся подпружиненную направляющую, что делает его бесценным при сверлении отверстий под метизы.

Если вы поместите направляющее отверстие в неправильное место или вырежете его, вы можете исправить повреждение, вклеив в отверстие небольшой кусок дерева. Для зачистки отверстий можно использовать зубочистки. Приклейте их и отломайте заподлицо с поверхностью, пока в отверстии не будет достаточно древесины, чтобы шуруп мог врезаться.

Для переноса отверстия лучше выстрогать из обрезков небольшой кусочек дерева, вклеить его и сделать рез стамеской заподлицо. Это облегчает бурение новой направляющей скважины.

Для переноса отверстия лучше выстрогать из обрезков небольшой кусочек дерева, вклеить его и сделать рез стамеской заподлицо. Это облегчает бурение новой направляющей скважины.Винты с полукруглой головкой позволяют двум частям скользить под плоской головкой. Это позволяет немного регулировать соединение по мере его соединения, как с помощью винта с потайной головкой. Чтобы прикрепить столешницу из цельного дерева или столешницу шкафа, необходимо дать дереву возможность расширяться и сжиматься. Если отверстие в прикрепленной детали удлиненное, древесина может сжиматься или набухать, оставаясь прочно на месте.

Разновидность винта с полукруглой головкой, винт с полукруглой головкой имеет увеличенную головку, которая действует как встроенная шайба. Этот стиль, также известный как винт для передней панели ящика, позволяет как незначительные корректировки положения, так и сезонное перемещение древесины.

Винт с анкерной головкой, или винт для передней панели ящика, имеет большую головку, что позволяет поместить его в отверстие хвостовика увеличенного размера.

Это допускает небольшие корректировки и сезонное перемещение древесины.

Это допускает небольшие корректировки и сезонное перемещение древесины.Скручивание

Значит, использование шурупов — это жульничество? Как и при любом способе соединения дерева, бывают случаи, когда шуруп идеален, а бывает, когда лучше использовать другой вариант. Когда я работал над деревянными лодками или строил коммерческие шкафы, я использовал тысячи шурупов, не задумываясь. Для другой работы я использую их только в нескольких конкретных ситуациях.Сезонное движение древесины может в конечном итоге разрушить хрупкую поверхность между деревом и резьбой винта, увеличивая отверстие.

Как и зажим, винт на самом деле не является постоянным креплением. Со временем хрупкая связь между деревом и металлом ухудшается, поскольку эти разные материалы движутся по-разному. На это могут уйти десятилетия, но всякий раз, когда я выкручиваю шуруп из антиквариата, я обычно нахожу обломки дерева, как показано выше.

Шуруп не может служить вечно, но для крепления столешницы из цельного дерева или фурнитуры, или усиления швов в невидимых местах, это лучший крепеж.