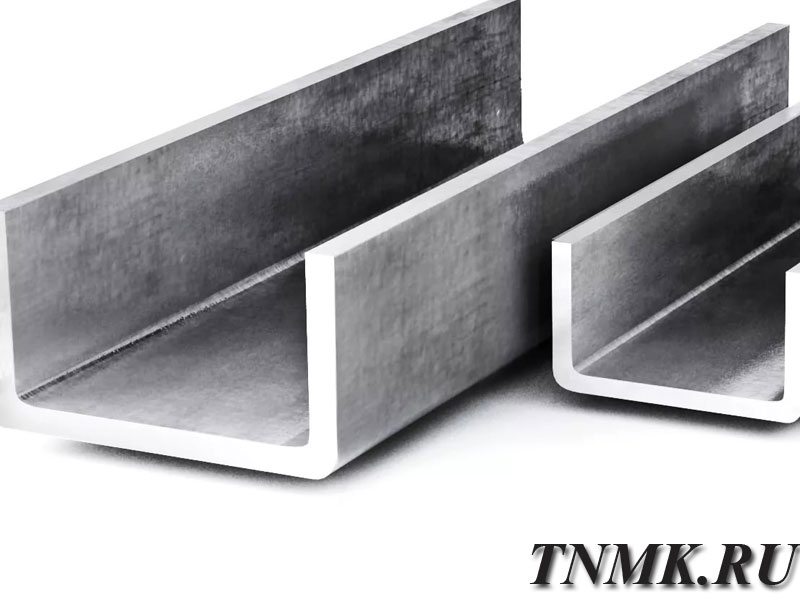

Швеллер гнутый 09г2с: Швеллер гнутый 09г2с – купить в Москве

| № Артикул 1 | Наименование Лист стальной горячекатаный 2 | Типоразмер 1х2 ; 1,25х2,5 | Марка стали ст.3 | Цена грн/тн Договорная |

| Наименование Лист стальной горячекатаный 3 | Размер 1,25х2,5; 1,25х6 | Марка стали ст.3 | Цена грн/тн Договорная | |

| № Артикул 9 0006 3 | Название Лист стальной горячекатаный 4 | Типоразмер 1 ,5х6 | Марка стали ст.3 | Цена грн/тн Договорная |

| № Артикул 4 | Наименование Лист стальной горячекатаный 5 | Размер 1,5х6 | Марка стали ст.3 | Цена грн/тн Неготи |

| № Артикул 5 | Наименование Горячекатаный стальной лист 6 | Размер 1,5х6 | Марка стали ст. | Цена грн/тн 900 15 Договорная |

| № Артикул 6 | Наименование Лист стальной горячекатаный 8 | Размер 1,5х6; 2х6 | Марка стали ст.3 | Цена грн/тн Договорная |

| № Артикул 7 | Наименование Лист стальной горячекатаный 10 | Типоразмер 1,5х6; 2х6 | Марка стали ст.3 | Цена грн/тн Договорная |

| № Артикул 8 | Наименование Лист стальной горячекатаный 12 | Типоразмер 1,5х6; 2х6 | Марка стали ст.3 | Цена грн/тн Договорная |

| № Артикул 9 | Наименование Лист стальной горячекатаный 14 | Типоразмер 1,5х6; 2х6 | Марка стали ст. | Цена грн/тн Договорная |

| № Артикул 1 0 | Наименование Лист стальной горячекатаный 16 | Типоразмер 1, 5х6; 2х6 | Марка стали ст.3 | Цена грн/тн Договорная |

| № Артикул 11 | Наименование Лист стальной горячекатаный г/к 18 | Размер 1,5х6; 2х6 | Марка стали ст.3 | Цена грн/тн Договорная |

| № Артикул 12 | Наименование Лист стальной горячекатаный 20 | Типоразмер 1,5х6; 2х6 | Марка стали ст.3 | Цена грн/тн Договорная |

| № Артикул 13 | Наименование Лист стальной горячекатаный 25 | Размер 1,5х6; 2х6 | Марка стали ст. | Цена грн/тн Договорная |

| № Артикул 14 | Наименование Лист стальной горячекатаный 30 | Типоразмер 1,5х6; 2х6 | Марка стали ст.3 | Цена грн/тн Договорная |

| № Артикул 15 | Наименование Лист стальной горячекатаный 40 | Размер 9000 6 2х6 | Марка стали ст.3 | Цена грн/ тн Договорная |

| № Артикул 16 | Наименование Лист стальной горячекатаный 50 | Типоразмер 2х6 | Марка стали ст.3 | Цена грн/тн Договорная |

| № Артикул 17 | Название Лист стальной горячекатаный 60 | Типоразмер 2х6 | Сталь комплектация ст. | Цена грн/тн Договорная |

| № Артикул 18 | Размер 2х6 | Марка стали ст.3 | Цена грн/тн Договорная | |

| № Артикул 19 | Наименование Лист стальной горячекатаный80 | Размер 2х6 | Марка стали ст.3 | Цена грн/тн Договорная |

| № Артикул 20 | Наименование Лист стальной горячекатаный100 | Типоразмер 2х6 | Марка стали ст.3 | Цена грн/тн Договорная |

| № Артикул 21 | Наименование Лист стальной горячекатаный 4 | Типоразмер 1,5х6 | Марка стали 09Г2С-12 9000 7 | Цена грн/тн Договорная |

| № Артикул 22 | Наименование Лист стальной горячекатаный 5 | Типоразмер 1,5х6 900 16 | Марка стали 09Г2С-12 | Цена грн/тн Договорная |

| № Артикул 23 | Наименование Лист стальной горячекатаный 6 | Размер 9000 6 1,5х6 | Марка стали 09Г2С-12 | Цена грн/тн Договорная |

| № Артикул 24 | 9 0005 Наименование Лист стальной горячекатаный 8 | Типоразмер 1,5х6; 2х6 | Марка стали 09Г2С-12 | Цена грн/тн Договорная |

| Наименование Лист стальной горячекатаный 10 | Размер 1,5х6; 2х6 | Марка стали 09Г2С-12 | Цена грн/тн Договорная | |

| Наименование Лист стальной горячекатаный12 | Типоразмер 1,5х6; 2х6 | Марка стали 09Г2С-12 | Цена грн/тн Договорная | |

| Наименование Лист стальной горячекатаный 14 | Типоразмер 1,5х6; 2х6 | Марка стали 09Г2С-12 | Цена грн/тн Договорная | |

| Наименование Лист стальной горячекатаный16 | Типоразмер 1,5х6; 2х6 | Марка стали 09Г2С-12 | Цена грн/тн Договорная | |

| № Артикул 29 | Наименование Лист стальной горячекатаный 18 | Размер 9000 6 1,5х6; 2х6 | Марка стали 09Г2С-12 | Цена грн/тн Договорная |

| Наименование Лист стальной горячекатаный 20 | Типоразмер 1,5х6; 2х6 | Марка стали 09Г2С-12 | Цена грн/тн Договорная | |

| № Артикул 31 | Наименование Лист стальной горячекатаный 25 | Типоразмер 1 ,5х6; 2х6 | Марка стали 09Г2С-12 | Цена грн/тн Договорная |

| Название Лист стальной горячекатаный 30 | Типоразмер 1,5х6; 2х6 | Марка стали 09Г2С-12 | Цена грн/тн Договорная | |

| Наименование Лист стальной горячекатаный 40 | Типоразмер 2х6 | Марка стали 09Г2С-12 | Цена грн/тн Договорная | |

| № Артикул 34 | Наименование Лист стальной горячекатаный 50 | Типоразмер 2х6 9000 7 | Марка стали 09Г2С-12 | Цена грн/тн Договорная |

| № Артикул 35 | Наименование Лист стальной горячекатаный 60 | Типоразмер 2х6 900 16 | Марка стали 09Г2С-12 | Цена грн/тн Договорная |

| № Артикул 36 | ПТС 90 006 Лист стальной горячекатаный 70 | Типоразмер 2х6 | Марка стали 09Г2С-12 | Цена грн/тн Договорная |

| № Артикул 37 | Титул Лист стальной горячекатаный 80 | Размер 2х6 | Марка стали 09Г2С-12 | Цена грн/тн Договорная |

| № Артикул 38 | Наименование Лист стальной горячекатаный 100 | Размер 2х6 | Марка стали 09Г2С-12 | Цена грн/тн Договорная |

Методика испытаний трубопроводных сталей на стойкость к канавочной коррозии | Виктор Иванович Болобов

Реферат

Предложена методика испытаний трубопроводных сталей, исходя из того, что для разрушения труб промысловых нефтепроводов по механизму канавочной коррозии необходимо одновременное выполнение таких условий, как возникновение царапин на нижней образующей трубы, перерастающих со временем в канал в виде канавки, обязательно обогащение эмульсии кислородом, наличие металла стенки трубы в напряженном состоянии, наличие хлор-иона в водомасляной эмульсии. Испытания предлагается проводить в 3 % водном растворе NaCl при непрерывной аэрации воздухом на гнутых пластинах 150×15×3 мм из анализируемой стали, средняя часть которых находится под действием остаточных напряжений σост, близким к уровню максимальных эквивалентных напряжений σ экв в стенке нефтепровода, с наличием выреза на этом участке с внутренней стороны пластины как инициатора дополнительных механических напряжений. По значению модуля нормальной упругости анализируемой стали рассчитывают степень остаточной деформации упругопластического тела из этого материала, соответствующую величине необходимый угол отклонения, после чего на них наносится рез. После выдержки пластин в агрессивной среде для каждой из них анализируется увеличение глубины реза в результате коррозии стенок коррозионно-активной средой, из чего рассчитывается скорость стали К по механизму канавочной коррозии. с учетом продолжительности испытаний. Приведены значения скорости коррозии для двух марок трубной стали, определенные по предлагаемой методике.

Испытания предлагается проводить в 3 % водном растворе NaCl при непрерывной аэрации воздухом на гнутых пластинах 150×15×3 мм из анализируемой стали, средняя часть которых находится под действием остаточных напряжений σост, близким к уровню максимальных эквивалентных напряжений σ экв в стенке нефтепровода, с наличием выреза на этом участке с внутренней стороны пластины как инициатора дополнительных механических напряжений. По значению модуля нормальной упругости анализируемой стали рассчитывают степень остаточной деформации упругопластического тела из этого материала, соответствующую величине необходимый угол отклонения, после чего на них наносится рез. После выдержки пластин в агрессивной среде для каждой из них анализируется увеличение глубины реза в результате коррозии стенок коррозионно-активной средой, из чего рассчитывается скорость стали К по механизму канавочной коррозии. с учетом продолжительности испытаний. Приведены значения скорости коррозии для двух марок трубной стали, определенные по предлагаемой методике. Сравнение полученных значений К позволяет сделать вывод о более высокой стойкости к канавочной коррозии стали 09.Сталь Г2С.

Сравнение полученных значений К позволяет сделать вывод о более высокой стойкости к канавочной коррозии стали 09.Сталь Г2С.

Ключевые слова:

Ключевые слова:

промысловые нефтепроводыметодика испытанийтрубопроводные сталистойкость к канавочной коррозиискорость коррозиимеханохимическое воздействие [1], нефть по-прежнему является основным компонентом общий мировой энергетический баланс. Обеспечение бесперебойного транспорта нефти и нефтесодержащих продуктов по магистральным и промысловым трубопроводам является важной научно-технической задачей. Коррозия металлов является причиной аварий во многих отраслях промышленности, в том числе в нефтегазовой отрасли. Подсчитано, что в России ежегодно происходит более 80 000 аварий на трубопроводах [2] и резервуарах [34], и большинство из них связано с коррозионными повреждениями [8]. Опыт эксплуатации промысловых трубопроводов показывает, что основной причиной аварий является коррозия внутренней поверхности нижней образующей трубы, возникающая при перекачивании по трубопроводу водонефтяных эмульсий с тяжелой минерализованной водой, содержащей твердые абразивные частицы [5]. Этот вид коррозии называют канавочной коррозией из-за специфического вида места разрушения, напоминающего струйку, текущую по дну трубы (рис.1).

Этот вид коррозии называют канавочной коррозией из-за специфического вида места разрушения, напоминающего струйку, текущую по дну трубы (рис.1).

Рис.1. Типичный вид промыслового трубопровода, пораженного канавочной коррозией

Существует множество работ по коррозии канавок, например. [4, 9, 14], но механизм этого процесса и факторы, влияющие на его интенсивность, окончательно не установлены. В частности, это касается влияния напряженного состояния трубопровода на скорость коррозионного повреждения металла трубы и роль канавки в коррозионном процессе [3, 25]. Как показывает практика эксплуатации промысловых трубопроводов, существует ряд разработанных способов защиты (установка в участок трубопровода различных устройств, турбулизирующих поток эмульсии [12], нанесение ингибиторов [14], защитное покрытие внутренней поверхности трубы [16], использование установок предварительного водоотвода и др.) проблема канавочной коррозии в России и мире еще далека от полного решения. В наибольшей степени это актуально для длительно эксплуатируемых промысловых трубопроводов, где участки стальных труб, поврежденные канавочной коррозией, приходится периодически заменять новыми, требующими замены через некоторое время.

В данной работе предложена методика коррозионных лабораторных испытаний сталей [11] в условиях, моделирующих возможное межпромысловое повреждение стенки трубопровода при канавочной коррозии, которая позволяет подобрать стойкие к канавочной коррозии составы из существующих и инженерных трубопроводных сталей и в дальнейшем рекомендовать данные составы для использования в промысловых трубопроводах. Другим применением методики является изучение влияния напряженного состояния и наличия надреза на напряженной конструкции, имитирующего след канавочной коррозии, на скорость коррозии металлической конструкции в реакционной среде. Методика не предназначена для определения стойкости трубопроводных сталей в серосодержащих средах [24, 28, 32], а также в условиях, способствующих коррозии сталей под напряжением [25, 30, 33] и коррозионному растрескиванию под напряжением [22, 27]. , 29] в связи с существенными различиями в механизмах этих процессов.

Постановка задачи

При разработке методики предполагалось, что канавочная коррозия промысловых трубопроводов возникает при одновременном выполнении следующих основных условий:

- разделение водонефтяной эмульсии с промывкой водной фракцией образующая трубы;

- наличие растворенного кислорода в воде, контактирующей с металлом, в концентрации, достаточной для обеспечения электрохимической коррозионной реакции металла трубы с анодным контролем.

(Это может происходить, например, при получении водонефтяных эмульсий с использованием пластовой воды, обогащенной кислородом, или при интенсивном перемешивании водонефтяной эмульсии в контакте с воздухом). Только при этом условии уровень напряжения трубы может влиять на скорость коррозии металла;

(Это может происходить, например, при получении водонефтяных эмульсий с использованием пластовой воды, обогащенной кислородом, или при интенсивном перемешивании водонефтяной эмульсии в контакте с воздухом). Только при этом условии уровень напряжения трубы может влиять на скорость коррозии металла; - наличие коррозионно-активных примесей в воде водонефтяных эмульсий, поступающих из пластовой воды, наиболее реакционноспособным из которых является хлор-ион [13] (влияние аниона S 2– анион в данном методология) и высокоабразивные твердые частицы;

- воздействие растягивающих напряжений на стенку трубы, способствующее выходу ионов железа из стали в водный раствор на анодной фазе процесса и, как следствие, интенсификация процесса коррозии металла трубы;

- появление царапин на нижней образующей трубы в результате истирания твердыми частицами, содержащимися в эмульсии, перерастающих со временем в канавку, металл стенок и дна которой испытывает дополнительные растягивающие напряжения, максимальные в металле нижней части [4, 14, 26].

Методика

Для выполнения указанных условий предлагается испытывать стали на стойкость к канавочной коррозии в кислородсодержащей водно-хлоридной среде, на образцах, подвергнутых растягивающим напряжениям, близким к уровню эквивалентных напряжений в трубе, с канавкой вырезать на них по следующей методике.

Подготовка к испытаниям

Оценивается величина максимальных эквивалентных напряжений, возникающих в стенке трубы анализируемого промыслового трубопровода при перекачке водонефтяной эмульсии с учетом наличия на ней восходящих и нисходящих участков, вызывающих изгиб трубопровод [10, 23]:

σэкв =(σ1 + σ3)2 – (σ1+ σ3)σ2 + σ22,

, где σ 1 – кольцевые напряжения от давления внутренней среды, МПа; σ 2 – продольные напряжения от изгибов трубопровода, МПа; о 3 – напряжения технологического происхождения, остающиеся в стенке после изготовления трубы, МПа [6, 19].

Для восходящего участка трубопровода 219×8 мм с радиусом изгиба 219 м, как одного из основных в номенклатуре промысловых трубопроводов, при рабочем давлении 4 МПа и температуре перекачиваемой эмульсии 60 °С значения σ 1 , σ 2 , σ 3 составляют 51, 95 и 35 МПа, параметр σ экв имеет значение ~ 160 МПа, что и было использовано в расчетах.

Рис.2. Графическая интерпретация решения задачи нахождения остаточного напряжения в упругопластическом теле σ el – напряжение, которое создалось бы в теле при условии идеальной упругости его материала; σ акт – фактическое напряжение, соответствующее заданному значению остаточной деформации на диаграмме растяжения материала

Листы размером 150×15×3 мм нарезают поперек направления прокатки (оси трубы) из прокатных трубопроводных сталей, используемых для изготовления сварных труб промысловых трубопроводов, или из тела трубы, в случае получения труб прокаткой. Пластины гнут в зажимах до остаточного прогиба, обеспечивающего остаточные напряжения σ рез в средней, пластически деформированной дугообразной части пластин, близкой к σ экв в трубе. Таким образом, как доказано в [35], на внутренней стороне пластин это растягивающие остаточные напряжения, а на внешней – напряжения сжатия. Условие равенства σ рез = σ экв достигается обеспечением металла в средней части пластины необходимой степени остаточной деформации ε рез , которая согласно теореме Генки [18] (рис. 2) для упругих -пластичность тела соответствует значению σ рез :

2) для упругих -пластичность тела соответствует значению σ рез :

ε рез = σ рез / Е , (1) 9001 6

где Å – модуль нормальной упругости анализируемой стали.

Учитывая, что для всех трубопроводных сталей значение Е существенно не отличается (200 ГПа), требуемый уровень остаточных напряжений σ рез = σ экв = 160 МПа в упругопластическом теле из этих сталей, рассмотренном в примере, достигается при степени остаточной деформации металла ε разрешение ~ 0,0008 или 0,08 %.

Степень остаточной деформации ε res , воспринимаемой металлом в средней части дугообразных пластин, оценивается по радиусу окружности R, которую можно вписать в эту дугообразную часть (рис.3) . Значения ε res и R относятся друг к другу

R=rεres, (2)

, где r – 911 01 расстояние от нейтральной оси до края пластины (половина толщины) , мм.

В соответствии с выражением (2) при r = 1,5 мм требуемый уровень ε res = 0,0008 достигается загибанием средней части пластин до формы вписанной окружности радиусом R ~ 1,8 м , что для плит данной геометрии (150×15 мм) соответствует прогибу плиты Н φ 8 мм.

После гибки пластин до достижения радиусом R требуемого значения принимают, что металл средней пластически деформируемой части испытывает те же остаточные напряжения, что и металл трубы промыслового трубопровода.

С помощью дисковой фрезы толщиной 1 мм с режущей частью в виде полусферы радиусом 0,5 мм посередине пластин с внутренней стороны делают поперечный надрез глубиной ~ 0,2 мм и примерно канавкой -форма на нижней образующей трубопровода. Такой надрез на напряженной конструкции служит концентратором дополнительных растягивающих напряжений в окружающем металле [14, 17, 31] и, как можно заключить, должен интенсифицировать скорость коррозии. Например, при пропиле глубиной 0,2 мм на криволинейной пластине рассматриваемой конфигурации с σ res = 160 МПа В металле дна реза возникает остаточное напряжение, равное 200 МПа.

С помощью оптического микроскопа ЛабоМет-1 с шагом шкалы фокусных расстояний М = 0,003 мм определяют точную глубину реза в фиксированных точках. Для этого срез по всей его длине оптически делится на равные участки, т.е. 1 мм в длину. Положение граничных точек ( n = 13) фиксируют и для каждой из них определяют разность фокусных расстояний в делениях от дна реза до поверхности пластины вблизи реза вращением барабана точной подстройки Δ I = I bt – I sf с соответствующим пересчетом Δ I (используя M ) к исходной глубине резания H i в этой точке (рис.4) . Для предотвращения изменения фокусного расстояния до поверхности пластины вблизи реза в результате воздействия агрессивной среды эту поверхность перед коррозионными испытаниями покрывают защитным ацетатным лаком Ice Color.

Проведение испытаний

Пластины помещают в термостат, заполненный 3 % водным раствором NaCl как типовую коррозионно-активную среду, используемую как в коррозионных исследованиях, как отечественных [5, 15, 20], так и зарубежных [21], для имитации состав водной составляющей водонефтяных эмульсий, перекачиваемых по промысловым нефтепроводам.

Пластины выдерживают в растворе при температуре 60 ± 5 °С (максимальная температура для перекачиваемых водомасляных эмульсий) в течение времени, достаточного для возникновения заметной коррозии пластин (рекомендуемая продолжительность выдержки по ГОСТ Р 9.905-2007 « Единая система защиты от коррозии и старения. Методы испытаний на коррозию. Общие требования» 24; 48; 96 з).

Рис.5. Поперечный шлиф стального листа 09пс в месте реза после воздействия окружающей среды

В процессе выдержки для обеспечения анодного контроля электрохимической реакции, необходимого для демонстрации влияния напряженного состояния на скорость коррозии, рабочий раствор обогащают кислородом, что достигается непрерывным продуванием воздуха через решение.

Обработка результатов

По окончании температурной обработки нижняя поверхность среза пластины очищается от продуктов коррозии ластиком, а поверхность пластин вокруг среза очищается от защитного лака. В той же точки, что и до тестирования на коррозию, глубина разрезания пластин n I * измеряется снова (см. Таблицу), и ее увеличение n I определяется как A результате агрессивного воздействия окружающей среды (рис.5). Боковые поверхности пластин полируются для получения шлифов, которые после травления используются для металлографического анализа стали.

Таблицу), и ее увеличение n I определяется как A результате агрессивного воздействия окружающей среды (рис.5). Боковые поверхности пластин полируются для получения шлифов, которые после травления используются для металлографического анализа стали.

Рассчитывается среднее арифметическое увеличения глубины резания по всем точкам:

$$ ΔНср = ΣΔНi /n,\qquad(3) $$

где n = 13; среднеквадратичное отклонение

S=1n∑i=1n(ΔHi – ΔHav)2, (4)

установлено фактическое увеличение глубины резания

$$ ΔНact = ΔНср ± S\qquad(5) $$

и оценена скорость канавочной коррозии материалов пластин

K=ΔНactt⋅8760 = ΔНср ± St⋅8760, (6)

t – время температурного кондиционирования пластин; 8760 – часов в году.

Распределение изменения глубины реза по его длине и скорости коррозии, полученные на примерах трубопроводных сталей 09пс и 09Г2С, представлены в таблице.

Глубины резания в различных точках до и после воздействия агрессивной среды, изменение Δ

Н и и значений скоростей коррозии К трубопроводных сталей

Сравнивая значения К, можно сделать вывод, что 09Сталь Г2С более устойчива к канавочной коррозии по сравнению со сталью 09пс.

Помимо определения сравнительной коррозионной стойкости сталей предлагаемая методика позволяет исследовать влияние растягивающих и сжимающих напряжений в металле на скорость коррозии, а также наличие надреза на напряженной конструкции. Для этого наряду с поверхностью пластины вокруг среза защитным лаком наносят пластически деформированную криволинейную часть пластины с внешней ее стороны, где металл подвергается сжимающим напряжениям, а также на поверхность пластины. недеформированные части пластины, не подверженные каким-либо остаточным напряжениям. Защитное покрытие разрушают в указанных местах пластины в локальных точках, металл в которых будет подвергаться коррозионному воздействию при последующих испытаниях. После проведения коррозионных испытаний защитный лак с поверхности пластин вокруг этих точек удаляется. Затем определяют разность фокусных расстояний от нижней точки коррозионного повреждения до непораженной поверхности пластины, принимаемую за глубину повреждения в этой точке. Необходимые зависимости получают после проведения экспериментов на подготовленных таким образом пластинах, предварительно изогнутых на разные углы отклонения.

После проведения коррозионных испытаний защитный лак с поверхности пластин вокруг этих точек удаляется. Затем определяют разность фокусных расстояний от нижней точки коррозионного повреждения до непораженной поверхности пластины, принимаемую за глубину повреждения в этой точке. Необходимые зависимости получают после проведения экспериментов на подготовленных таким образом пластинах, предварительно изогнутых на разные углы отклонения.

Заключение

Разработана методика определения скорости коррозии трубопроводных сталей в условиях, имитирующих коррозионное повреждение стенки промыслового трубопровода: при нахождении металла стенки трубы в напряженном состоянии, наличии хлор-иона в водной составляющей водонефтяной эмульсии на нижней образующей трубы имеется канал в виде канавки, водная составляющая обогащена кислородом воздуха. В качестве примера применения предложенной методики приведены скорости коррозии двух трубопроводных сталей 09ps и 09G2S. Скорости коррозии (2,3 ± 0,8 и 1,8 ± 0,9 мм/год) оказались близкими к таковым для материалов промысловых трубопроводов, подвергшихся канавочной коррозии. Разработанная методика может быть использована при исследовании влияния растягивающих и сжимающих напряжений в металле, а также наличия разреза на напряженной конструкции, на скорость коррозии.

Разработанная методика может быть использована при исследовании влияния растягивающих и сжимающих напряжений в металле, а также наличия разреза на напряженной конструкции, на скорость коррозии.

Список литературы

- Литвиненко В.С., Цветков П.С., Двойников М.В., Буслаев Г.В. Барьеры реализации водородных инициатив в контексте устойчивого развития мировой энергетики. Журнал Горного института. 2020. Том. 244, с. 428-438. DOI: 10.31897/PMI.2020.4.5

- Голдобина Л.А., Орлов П.С. Анализ причин коррозионного разрушения подземных трубопроводов и новые решения для повышения коррозионной стойкости стали. Журнал Горного института. 2016. Том. 219, с. 459-464. DOI: 10.18454/PMI.2016.3.459 (на русском языке).

- Зайнуллин Р.С. Кинетика механохимического разрушения и ресурс трубопроводных систем. Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов. 2005. № 65, с. 44-63. DOI: 10.17122/ntj-oil-2005-65-44-63 (на русском языке).

- Бурков П.

В., Бурков В.П., Фатьянов Д.С., Тимофеев В.Ю. Исследование напряженно-деформированного состояния нефтепромысловых трубопроводов, подверженных ручьевой коррозии. Вестник Кузбасского государственного технического университета. 2018. № 3 (127), с. 5-12. DOI: 10.26730/1999-4125-2018-3-5-12 (на русском языке).

В., Бурков В.П., Фатьянов Д.С., Тимофеев В.Ю. Исследование напряженно-деформированного состояния нефтепромысловых трубопроводов, подверженных ручьевой коррозии. Вестник Кузбасского государственного технического университета. 2018. № 3 (127), с. 5-12. DOI: 10.26730/1999-4125-2018-3-5-12 (на русском языке). - Виноградов С.Н., Волчихин В.И., Ширина Е.В., Мещеряков А.С. Исследование коррозионной стойкости конструкционных сталей в пластовой воде. Известия высших учебных заведений. Поволжский район. Технические науки. 2008. № 4, с. 139-144 (на русском языке).

- Коликов А.П., Лелетко А.С., Матвеев Д.Б. и другие. Исследование остаточных напряжений в сварных трубах. Известия высших учебных заведений. Черная металлургия. 2014. Том. 57. № 11, с. 48-53 DOI: 10.17073/0368-0797-2014-11-48-53 (на русском языке).

- Клисенко Л.Б., Лапшин А.П., Кудрин Д.В. Вероятные причины образования ребристой коррозии в нефтепромысловых трубопроводах, выявленные при техническом диагностировании.

Современная наука: актуальные проблемы и решения. 2015. № 9(22), с. 58-61 (на русском языке).

Современная наука: актуальные проблемы и решения. 2015. № 9(22), с. 58-61 (на русском языке). - Любчик А.Н., Крапивский Е.И., Большунова О.М. Прогноз технического состояния трубопровода на основе анализа. Журнал Горного института. 2011. Том. 192, с. 153-156 (на русском языке).

- Медведев А.П. Комплексная система безопасности трубопроводов Западно-Сибирского месторождения: Автореф. дис. … д-ра техн. наук. Уфа: Институт проблем транспорта энергоресурсов, 2004, с. 44 (на русском языке).

- Фирстов А.А., Капачинских Ж.Ю., Середенок В.А. и другие. Обоснование возможности оценки уровня изгибающих напряжений в стенках трубы магистральных газонефтепроводов путем определения ее пространственного положения с поверхности земли. Наука и техника в газовой промышленности. 2020. № 2 (82).

- Болобов В.И., Попов Г.Г., Баталов А.П. и др. Патент № 2730102. Способ оценки стойкости трубопроводных сталей к «ручейковой» коррозии. опубл. 17.08.2020 (на русском языке).

- Подавалов А.К. Уменьшение канавочной коррозии нефтепроводов с помощью врезных муфт: Автореф. дис. … канд. техн. наук. СПб.: Санкт-Петербургский государственный горный институт им. Г.В.Плеханова, 2009, с. 20 (на русском языке).

- Подопригора А.А. Исследование коррозионных повреждений на поверхности нефтепровода после длительной эксплуатации. Вестник Югорского государственного университета. Том. 4 (23), с. 105-112 (на русском языке).

- Поподко Д.В. Оценка безопасности эксплуатации обечаек при ручьевой эрозии методом конечных элементов: Автореф. дис. … канд. техн. наук. Уфа: Уфимский государственный нефтяной технический университет, 2004, с. 24 (на русском языке).

- Скоромный В.И. Разработка методов и средств повышения безопасности эксплуатации нефтесборных трубопроводов: Автореф. дис. … канд. техн. наук. Уфа: Уфимский государственный нефтяной технический университет, 2004, с. 24 (на русском языке).

- Султанмагомедов С.М. Обеспечение безопасной эксплуатации и долговечности промысловых трубопроводов, подверженных ручьевой эрозии: Автореф.

дис. … д-ра техн. наук. Уфа: Уфимский государственный нефтяной технический университет, 2003, с. 48 (на русском языке).

дис. … д-ра техн. наук. Уфа: Уфимский государственный нефтяной технический университет, 2003, с. 48 (на русском языке). - Шаймухаметов М.Р. Напряжения в зоне разрушения канавок трубопроводов. Нефтегазовое дело. 2009. № 2, с. 115-120 (на русском языке).

- Шинкин В.Н. Остаточные напряжения при пластическом кручении круглого стержня. Современные тенденции развития науки и технологий. 2016. № 3-3, с. 127-134 (на русском языке).

- Шинкин В.Н. Остаточные напряжения при расширении стальной трубы. Молодой ученый. 2015. № 20 (100). Часть 1, с. 88-93 (на русском языке).

- Щипачев А.М., Горбачев С.В. Влияние послесварочной обработки на скорость сплошной коррозии и микроструктуру сварных соединений сталей 20 и 30ХГСА. Журнал Горного института. 2018. Том. 231, с. 307-311. DOI: 10.25515/PMI.2018.3.307

- Рен Р.К., Чжан С., Пан С.Л., Гао К.В. Новое наблюдение взаимодействия между макроупругим напряжением и электрохимической коррозией низкоуглеродистой стали в 3,5% масс.

растворе NaCl. Электрохимика Акта. 2012. Том. 85, с. 283-294. DOI: 10.1016/j.electacta.2012.08.079

растворе NaCl. Электрохимика Акта. 2012. Том. 85, с. 283-294. DOI: 10.1016/j.electacta.2012.08.079 - Абаев З.К., Галачиева С.В. Разработка математической модели влияния времени обжига на сопротивление коррозионному растрескиванию под напряжением. Международная конференция по промышленному инжинирингу, приложениям и производству (ICIEAM), 19-20 мая 2016 г., Челябинск, Россия. IEEE, 2016. Том. 2, с. 1-4. DOI: 10.1109/ICIEAM.2016.79

- 23.Агиней Р.В., Фирстов А., Капачинских З.Ю. К вопросу об определении напряжения изгиба заглубленного трубопровода от поверхности земли. Международная конференция по инновациям, физическим исследованиям и цифровизации в горном деле (IPDME 2020),

23-24 апреля 2020 г., Санкт-Петербург, Российская Федерация. ИОП, 2020. Том. 1753. Вып. 1. N 012068. DOI: 10.1088/1742-6596/1753/1/012068 - Аль-Мансур М., Альфантази А.М., Эль-Буждаини М. Стойкость к растрескиванию под напряжением в сульфидах высокопрочной низколегированной стали API-X100.

Материалы и дизайн. 2009. Том. 30, с. 4088-4094. DOI: 10.1016/j.matdes.2009.05.025

Материалы и дизайн. 2009. Том. 30, с. 4088-4094. DOI: 10.1016/j.matdes.2009.05.025 - Аскари М.А., Алиофхазраи М., Афроухтех С. Комплексный обзор внутренней коррозии и трещинообразования нефтегазопроводов. Журнал науки и техники о природном газе. 2019. Том. 71. с. 1-25. DOI: 10.1016/j.jngse.2019.102971

- Синьхуа Ван, Синхуа Тан, Ливэй Ван и др. Коррозионное поведение трубопроводной стали Х80 при совместном воздействии напряжения и блуждающего тока. Международный журнал электрохимических наук. 2014. Том. 9. Вып. 8, с. 4574-4588. DOI: 10.3390/ma10070720

- Даровицки К., Орликовски Ю., Арутюнов А. Измерения спектроскопии динамического электрохимического импеданса растрескивания пассивного слоя под действием статических растягивающих напряжений. Твердотельная электрохимия. 2004. Том. 8, с. 352-359. DOI: 10.1007/s10008-003-0470-0

- Дергач Т.О., Сухомлин Г.Д. Методы повышения коррозионной стойкости труб из низколегированных сталей для нефтегазодобывающей промышленности.

Материнская наука. 2021. Том. 56. Вып. 5, с. 684-690. DOI: 10.1007/s11003-021-00483-9

Материнская наука. 2021. Том. 56. Вып. 5, с. 684-690. DOI: 10.1007/s11003-021-00483-9 - Григгс Дж., Гамбоа Э., Лавин О. Обзор моделирования коррозионного растрескивания газопроводов высокого давления под напряжением при высоких значениях pH. Материалы и коррозия. 2015. Том. 67. Вып. 3, с. 251-263. DOI: 10.1002/maco.201508454

- Хасан Ф., Икбал Дж., Ахмед Ф. Коррозионное разрушение газопровода высокого давления под напряжением. Анализ технических отказов. 2007. Том. 14. Вып. 5, с. 801-809. DOI: 10.1016/j.engfailanal.2006.11.002

- Чжан-Фэн Чен, Вэнь Ван, Хэ Ян и др. О влиянии протяженного коррозионного дефекта и осевого растяжения на давление разрыва подводных трубопроводов. Прикладные исследования океана. 2021. Том. 111. N 102637. DOI: 10.1016/j.apor.2021.102637

- Султанбеков Р., Исламов С., Мардашов Д. и др. Исследование влияния состава судового остаточного топлива на седиментацию из-за несовместимости. Журнал морской науки и техники. 2021. Том.

9. Исс. 10. N 1067. DOI: 10.3390/jmse

9. Исс. 10. N 1067. DOI: 10.3390/jmse67

- Салим Б., Ахмед Ф., Асиф Рафик М. и др. Стресс-коррозионное разрушение газопровода марки Х52. Анализ технических отказов. 2014. Том. 46, с. 157-165. DOI: 10.1016/j.engfailanal.2014.08.011

- Султанбеков Р.Р., Назарова М.Н. Влияние общего осадка нефтепродуктов на коррозионную активность металла резервуаров при хранении. Веб-конференция E3S. I Международная конференция «Коррозия в нефтегазовой отрасли», 22-24 мая 2019 г., Россия, Санкт-Петербург. E3S Web of Conferences, 2019. Том. 121. N 01015. DOI: 10.1051/e3sconf/201

1015

- Кривокрысенко Е.А., Попов Г.Г., Болобов В.И., Никулин В.Е. Применение метода магнитной анизотропии для оценки остаточных напряжений в металлоконструкциях. Ключевые инженерные материалы. 2020. Том. 854, с. 10-15. DOI: 10.4028/www.scientific.net/KEM.854.10

.

Похожие статьи

Повышение эффективности извлечения редкоземельных металлов из технологических растворов при переработке апатитового сырья

2021 Пономарева Мария Александровна, Черемисина Ольга Владимировна, Машукова Юлия Анатольевна, Лукьянцева Елена Сергеевна

Обоснование аналитических зависимостей для гидравлического расчета транспорта высоковязкой нефти

2021 Николаев Александр Константинович, Наталья А.

3

3 3

3 3

3 3

3