Сколько нужно электродов на 1 м шва: WordPress › Ошибка

Содержание

Выбор режима ручной дуговой сварки

0

На сумму:

0 р.

Дуговую сварку контролируют ряд параметров, а именно:

- сварочный ток

- напряжение дуги

- скорость сварки

- род и полярность тока

- положение шва в пространстве

- тип электрода и его диаметр

Поэтому перед началом работы следует подобрать значения этих параметров так, чтобы сварочный шов получился требуемого размера и хорошего качества.

1.1 Сварочный ток (выбор сварочного тока посредством подбора диаметра электрода)

Важнейшим параметром при работе ручной дуговой сварки является сила сварочного тока. Именно сварочный ток будет определять качество сварочного шва и производительность сварки в целом.

Обычно рекомендации по выбору силы сварочного тока приведены в инструкции пользователя, которая поставляется в комплекте со сварочным аппаратом. Если таковой инструкции нет, то силу сварочного тока можно выбрать в зависимости от диаметра электрода. Большинство производителей электродов размещают информацию о величинах сварочного тока прямо на упаковках своей продукции.

Диаметр электрода подбирают в зависимости от толщины свариваемого изделия. Однако помните, что увеличение диаметра электрода уменьшает плотность сварочного тока, что приводит к блужданию сварочной дуги, её колебаниям и изменениям длины. От этого растет ширина сварочного шва и уменьшается глубина провара – то есть качество сварки ухудшается. Кроме того, уровень сварочного тока зависит от расположения сварочного шва в пространстве. При сварке швов в потолочном или вертикальном положении рекомендуется диаметр электродов не меньше 4 мм и понижение силы сварочного тока на 10-20 %, относительно стандартных показателей тока при работе в горизонтальном положении.

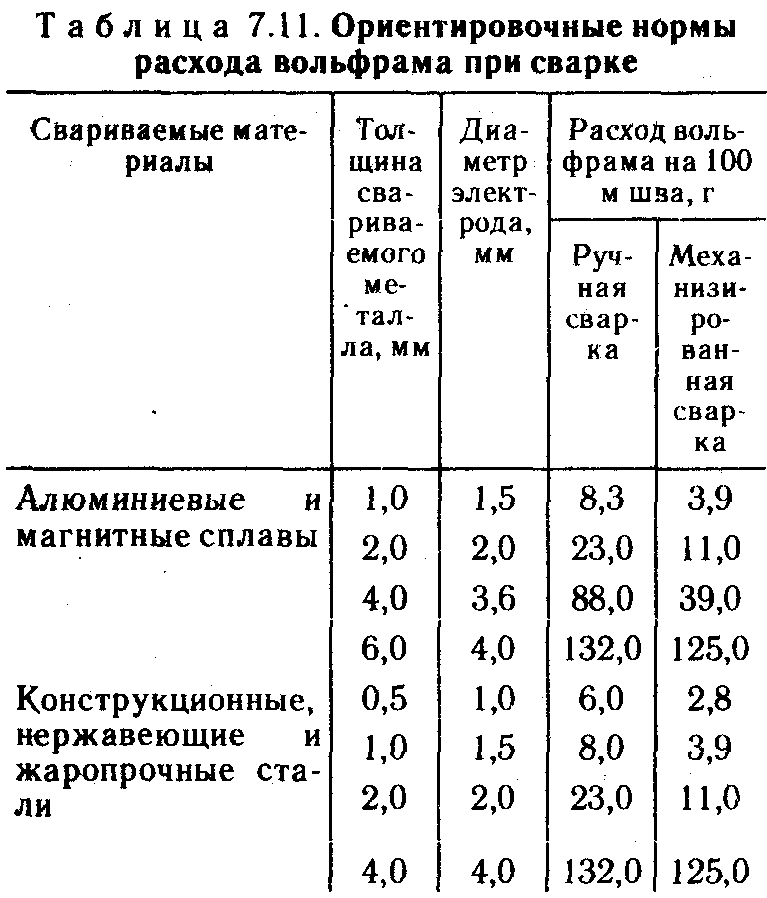

Таблица 1.1

| Примерное соотношение толщины металла, диаметра электрода и сварочного тока | ||||||||

| Толщина металла, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

|---|---|---|---|---|---|---|---|---|

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сварочный ток, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 200-250 | 200-350 |

1.2 Напряжение дуги (длина сварочной дуги)

После того, как сила сварочного тока определена, следует рассчитать длину сварочной дуги. Расстояние между концом электрода и поверхностью свариваемого изделия и определяет длину сварочной дуги. Стабильное поддержание длины сварочной дуги очень важно при сварке, это сильно влияет на качество свариваемого шва. Лучше всего использовать короткую дугу, т.е. длина которой не превышает диаметр электрода, но это достаточно тяжело осуществить даже при наличии солидного опыта. Поэтому оптимальной длиной дуги принято считать размер, который находится между минимальным значением короткой дуги и максимальным значением (превышает диаметр электрода на 1-2 мм)

Лучше всего использовать короткую дугу, т.е. длина которой не превышает диаметр электрода, но это достаточно тяжело осуществить даже при наличии солидного опыта. Поэтому оптимальной длиной дуги принято считать размер, который находится между минимальным значением короткой дуги и максимальным значением (превышает диаметр электрода на 1-2 мм)

Таблица 1.2

| Примерное соотношение диаметра электрода и длины дуги | ||||||||

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

|---|---|---|---|---|---|---|---|---|

| Длина дуги, мм | 0,6 | 2,5 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6,5 |

1.3 Скорость сварки

Выбор скорости сварки зависит от толщины свариваемого изделия и от толщины сварочного шва. Подбирать скорость сварки следует так, что бы сварочная ванна заполнялась жидким металлом от электрода и возвышалась над поверхностью кромок с плавным переходом к основному металлу изделия без наплывов и подрезов. Желательно поддерживать скорость продвижения так, что бы ширина сварочного шва превосходила в 1,5-2 раза диаметр электрода.

Желательно поддерживать скорость продвижения так, что бы ширина сварочного шва превосходила в 1,5-2 раза диаметр электрода.

Если слишком медленно перемещать электрод, то вдоль стыка образуется достаточно большое количество жидкого металла, который растекается перед сварочной дугой и препятствует её воздействию на свариваемые кромки – то есть результатом будет непровар и некачественно сформированный шов.

Неоправданно быстрое перемещение электрода тоже может вызывать непровар из-за недостаточного количества тепла в рабочей зоне. А это чревато деформацией швов после охлаждения, вплоть до трещин.

Наиболее простой способ подбора скорости сварки ориентирован на приблизительно среднее значение размеров сварочной ванны. В большинстве случаев сварочная ванна имеет размеры: ширина 8–15 мм, глубина до 6 мм, длина 10–30 мм. Важно следить, что бы сварочная ванна равномерно заполнялась плавленным металлом, т.к. глубина проплавления почти не изменяется.

На рисунке видно, что при увеличении скорости заметно уменшается ширина шва, при этом глубина проплавления остается почти неизменной. Очевидно, что наиболее качественные швы (в этом примере) – при скоростях 30 и 40 м/ч.

Очевидно, что наиболее качественные швы (в этом примере) – при скоростях 30 и 40 м/ч.

1.4 Род и полярность тока

У большинства моделей бытовых аппаратов для ручной дуговой сварки на выходе путем выпрямления переменного тока образуется постоянный сварочный ток. При использовании постоянного тока возможны два варианта подключения электрода и детали:

- При прямой полярности деталь подсоединяется к зажиму «+», а электрод к зажиму «-»

- При обратной полярности деталь подключается к «-», а электрод – к «+»

На положительном полюсе выделяется больше тепла, чем на отрицательном. Поэтому обратную полярность при работе с электродами применяют во время работ по сварке тонколистового металла, чтобы его не прожечь. Можно использовать обратную полярность при сварке высоколегированных сталей во избежание их перегрева, а на прямой полярности лучше варить массивные детали

| Постоянный ток | |

| Прямая полярность | Обратная полярность |

|

|

|---|---|

Низколегированные стали — это конструкционные стали, в которых содержится не больше 2,5% легирующих элементов (углерода, хрома, марганца, никеля и т.д., причем углерода не должно быть более 0,2 %), широко применяются в строительстве, судостроении, трубопрокатном производстве. Сварку низколегированных сталей можно производить как ручным способом, так и автоматически, вне зависимости от полярности тока.

1.5 Зажигание (возбуждение) сварочной дуги

Зажигание (возбуждение) сварочной дуги можно производить 2-мя способами.

Первый способ: Чиркаем концом электрода о поверхность металла (напоминает движение зажигаемой спички). Данный способ чаще всего применяют на новом электроде. Этот метод прост и особых профессиональных навыков не требует. Данный способ чаще всего применяют на новом электроде. Этот метод прост и особых профессиональных навыков не требует. | Второй способ можно назвать «касанием», т.к. электрод подводят вертикально (перпендикулярно) к месту начала сварки и после легкого прикосновения к поверхности изделия отводят верх на расстояние примерно в 3-5 мм. Чаще всего этот способ применяют в труднодоступных, узких и прочих неудобных местах. |

|---|

Спасибо за подписку!

3 Требования к сварным соединениям при изготовлении и монтаже стальных строительных к

3.1 Сборка конструкций под сварку

3.1.1 Сборка конструкций должна производиться только из выправленных деталей и элементов, очищенных от заусенцев, грязи, масла, ржавчины, влаги, льда и снега.

При сборке конструкций и деталей не должно допускаться изменение их формы, не предусмотренное технологическим процессом, а при кантовке транспортировании — остаточное деформирование их.

Не допускается перенос и кантовка краном тяжелых и крупногабаритных конструкций и их элементов, собранных только на прихватках, без применения приспособлений, обеспечивающих неизменяемость их формы.

Собранные, предъявленные и принятые под сварку конструкции и не сваренные после этого в течение 24 ч, должны быть повторно предъявлены ОТК.

3.1.2 Прихватки, предназначенные для соединения собираемых деталей, должны размещаться в местах наложения основных сварных швов.

Размеры сечения прихваток должны быть минимально необходимыми для обеспечения расплавления их при наложении швов проектного сечения. Длина прихваток в конструкциях, выполненных из стали до С375 включительно, должна быть не менее 50 мм и расстояние между прихватками — не более 500 мм, а в конструкциях из стали С440 — соответственно 100 и 400 мм при катете шва прихватки не более половины катета шва сварного соединения.

Сборочные прихватки конструкций должны быть выполнены сварщиками, имеющими право на производство сварочных работ в соответствии с п. 2.2 настоящего стандарта, с применением тех же сварочных материалов и тех же режимов, что и основные швы сварных соединений.

3.1.3 В сварных соединениях, осуществляемых автоматами и полуавтоматами, сборочные прихватки выполняются электродами, обеспечивающими заданную прочность с соблюдением требований пп. 3.2.2 настоящего стандарта.

3.2.2 настоящего стандарта.

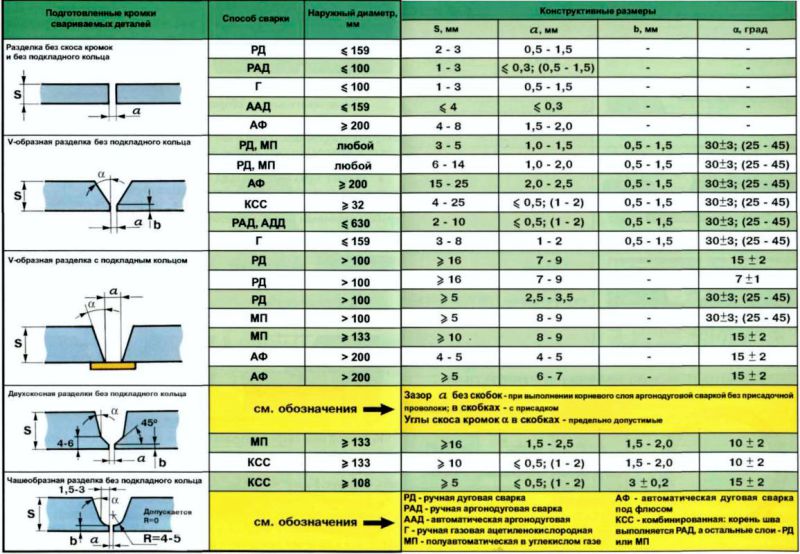

3.1.4 Формы кромок и размеры зазоров при сборке сварных соединений должны соответствовать величинам, указанным в таблицах А.1, А.2, А.3 и А.4 (см. приложение А), на швы сварных соединений, а в конструкциях из стали С440 — в соответствии со специальными указаниями в чертежах КМ.

Все местные уступы и сосредоточенные неровности, имеющиеся на собираемых деталях, надлежит до сборки устранять плавной зачисткой с помощью абразивного круга.

3.1.5 Общая сборка конструкций должна производиться путем последовательного соединения всех элементов конструкций или отдельных ее частей. При этом должна быть произведена подгонка всех соединений, включая установку фиксирующих устройств. На всех отправочных элементах должна быть проставлена индивидуальная маркировка и нанесены риски. При общей сборке кожухов листовых конструкций одновременно должно быть собрано не менее трех царг.

3.1.6 Каждый первый и в последующем каждый десятый экземпляр однотипных конструкций, изготовленных по кондукторам, должен проходить контрольную сборку, в процессе которой производится проверка соответствия изготовленных конструкций чертежам КМД.

В объем контрольной сборки однотипных конструкций должны входить все элементы и детали, изготовленные с применением всего комплекта кондукторов.

3.2 Общие требования к выполнению сварочных работ

3.2.1 Сварку стальных конструкций следует производить по заранее разработанному и контролируемому технологическому процессу, который должен обеспечить требуемые геометрические размеры и механические свойства сварных соединений.

3.2.2 Сварка стальных конструкций должна выполняться по возможности высокопроизводительными механизированными способами.

Режимы сварки углеродистой и низколегированной стали классов до С440 включительно и размеры швов сварных соединений должны обеспечивать следующие показатели пластичности и вязкости металла шва и околошовной зоны:

а) твердость по алмазной пирамиде не выше 350 единиц Нv;

б) ударная вязкость при отрицательной температуре (минус 40°С или минус 70°С), указанной в проекте не ниже 3 кгс.м/см2 KCU;

в) относительное удлинение не ниже 16%.

3.2.3 Сварка должна производиться при стабильном режиме, установленном технологическим процессом, с допускаемыми отклонениями: силы тока ±5%; напряжения дуги ±5%. Режим сварки следует подбирать так, чтобы коэффициент формы провара составлял: для углового шва в/n ≥ 1.3 и для стыкового однопроходного шва в/n ≥ 1.5.

3.2.4 Сварочные работы должны осуществляться под руководством инженерно-технического лица, имеющего опыт в области сварочных работ и имеющего удостоверение на право производства работ по сварке.

3.2.5 Ручная электродуговая сварка должна производиться электросварщиками, имеющими удостоверения, выданные им в соответствии с действующими в настоящий момент Правилами аттестации сварщиков.

Автоматическая и полуавтоматическая сварка должна производиться сварщиками, прошедшими обучение и получившими об этом соответствующие удостоверения. Сварщики должны на месте работы пройти испытания в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Для сварки при отрицательной температуре сварщик должен пройти испытание при предусмотренной технологическим процессом отрицательной температуре. Сварщик, сдавший испытание, может быть допущен к сварке при температуре на 10°С ниже температуры испытания.

3.2.6 При использовании металлопроката, не подвергнутого консервации, проплавляемые поверхности и прилегающие к ним зоны металла шириной не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед сборкой, должны быть перед сборкой очищены до чистого металла с удалением конденсационной влаги. При наличии на конструкциях ржавчины, грязи и т.п. непосредственно перед сваркой очистка должна быть повторена. Продукты очистки не должны оставаться в зазорах между собранными под сварку деталями.

3.2.7 Сварка стальных конструкций должна производиться после проверки правильности их сборки. Выполнение каждого валика многослойных швов сварных соединений допускается после очистки предыдущего валика, а также прихваток от шлака и брызг наплавленного металла.

Участки слоев шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя.

3.2.8 При двусторонней сварке швов стыковых сварных соединений, а также угловых и тавровых сварных соединений с разделанными кромками со сквозным проплавлением необходимо перед выполнением шва с обратной стороны очистить корень шва механическим способом до чистого бездефектного металла.

В процессе выполнения автоматической и полуавтоматической сварки при вынужденном перерыве в работе сварку разрешается возобновить после очистки концевого участка шва длиной 50 мм и кратера от шлака — этот участок и кратер следует полностью перекрыть швом.

3.2.9 Свариваемые детали стальных конструкций и рабочее место сварщика должны быть защищены от дождя, снега, сильного ветра и сквозняков.

3.2.10 Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления, если это предусматривается чертежами КМ, должны, как правило, осуществляться подбором режимов сварки и соответствующим расположением свариваемых деталей. Механическая обработка швов, для придания им нужной формы, производится способами, не оставляющими на их поверхности зарубок, надрезов и других дефектов.

Механическая обработка швов, для придания им нужной формы, производится способами, не оставляющими на их поверхности зарубок, надрезов и других дефектов.

3.2.11 Начало и конец шва стыкового сварного соединения, а также выполняемого автоматом углового и таврового сварного соединения должны выводиться за пределы свариваемых деталей на заходные и выводные планки, удаляемые после окончания сварки газовой разделительной резкой.

Места установки планок после газовой срезки должны быть зачищены механическим способом до исчезновения следов газовой резки. Зажигать дугу и выводить кратер на основной металл конструкции за пределами мест наложения шва запрещается.

3.2.12 Допускаемые отклонения размеров сечения швов сварных соединений от проектных не должны превышать величин, указанных в таблицах А.1, А.2, А.3 и А.4 (см. приложение А), а в конструкциях из высокопрочных сталей (С440) — в соответствии с указаниями в чертежах КМ. Размеры углового шва должны обеспечивать его рабочее сечение, определяемое величиной катета шва, указанной в чертежах КМ и максимально допустимым зазорам, регламентированным указаниями таблиц А. 1, А.2, А.3 и А.4 (см. приложение А).

1, А.2, А.3 и А.4 (см. приложение А).

3.2.13 Ручную и полуавтоматическую дуговую сварку конструкций из стали классов до С375 включительно при температурах стали, ниже указанных в таблице 3.1, следует производить с предварительным подогревом стали в зоне выполнения сварки до 120-160°С на ширине 100 мм с каждой стороны сварного соединения.

Таблица 3.1

| Толщина стали, мм | Минимально допустимая температура стали, °С | |||

| углеродистой | низколегированной до С375 включительно | |||

| швы сварных соединений в конструкциях | ||||

| решетчатых | листовых объемных и сплошностенчатых | решетчатых | листовых объемных и сплошностенчатых | |

| до 16 (включит.) | -30 | -30 | -20 | -20 |

| свыше 16 до 30 | -30 | -20 | -10 | 0 |

| свыше 30 до 40 | -10 | -10 | 0 | + 5 |

| свыше 40 | 0 | 0 | + 5 | +10 |

Сварка листовых объемных конструкций из стали толщиной более 20 мм должна производиться способами, обеспечивающими уменьшение скорости охлаждения: каскадом, горкой, двусторонней сваркой секциями.

Сварку конструкций из стали повышенной прочности (≥ С440) следует производить при температуре не ниже минус 15°С при толщине стали до 16 мм и не ниже 0°С при толщине стали свыше 16 до 25 мм. При более низких температурах сварку стали, указанных толщин, следует производить с предварительным подогревом до температуры 120-160°С.

При толщине стали свыше 25 мм предварительный подогрев должен производиться во всех случаях, независимо от температуры окружающей среды.

3.2.14 Автоматическую сварку конструкций разрешается производить без подогрева:

а) из углеродистой стали толщиной до 30 мм, если температура стали не ниже минус 30°С, а при больших толщинах — не ниже -20°С;

б) из низколегированной стали толщиной до 30 мм, если температура стали не ниже минус 20°С, а при больших толщинах стали — не ниже минус 10°С.

3.2.15 Электрошлаковая сварка конструкций из углеродистой и низколегированной стали может производиться без ограничения температуры стали.

3.2. 16 При температуре стали ниже минус 5°С сварку следует производить от начала до конца шва без перерыва, за исключением времени, необходимого на смену электрода или электродной проволоки и зачистки шва в месте возобновления сварки.

16 При температуре стали ниже минус 5°С сварку следует производить от начала до конца шва без перерыва, за исключением времени, необходимого на смену электрода или электродной проволоки и зачистки шва в месте возобновления сварки.

Прекращать сварку до выполнения шва проектного размера и оставлять незаваренными отдельные участки шва не допускается. В случае вынужденного прекращения сварки процесс следует возобновлять после подогрева стали в соответствии с технологическим процессом, разработанным для свариваемой конструкции.

3.2.17 Для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40°С и до минус 65°С включительно, вырубка дефектов швов и основного металла при температурах ниже указанных в табл. II. 1 может выполняться после подогрева зоны сварного соединения до 100-120°С. Заварку дефектных швов следует производить после подогрева этой зоны до 180-200°С.

3.2.18 Качество швов сварных соединений для крепления сборочных и монтажных приспособлений должно быть не ниже качества основных швов.

3.2.19 Швы сварных соединений и околошовная зона по окончании сварки должны быть очищены от шлака, брызг и натеков наплавленного металла.

Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки, после срезки приспособлений, следует зачистить механическим способом до удаления следов газовой резки.

3.2.20 Сварочные материалы (электроды, сварочная проволока, флюсы, защитные газы) должны назначаться с учетом требования по обеспечению физико-механических свойств сварного соединения на уровне свойств основного. Марки сварочных материалов должны быть указаны в проектной документации.

3.2.21 Сварочные электроды и флюсы перед выдачей в работу должны быть прокалены по режимам, указанным в сертификатах на данную партию сварочных материалов.

При отсутствии на ярлыках пачек электродов режимов прокалки — прокалку следует производить по следующему режиму: посадка в печь при температуре +50°С, нагрев вместе с печью до температуры 380-400°С, выдержка при этой температуре в течение 2 часов и охлаждение вместе с печью до температуры 50°С.

3.2.22 Прокаленные электроды и флюсы должны иметь бирку с указанием даты прокалки и храниться в сухом отапливаемом помещении.

Прокаленные сварочные материалы должны подаваться на рабочее место сварщика в объеме, необходимом для работы в течение одной смены.

3.2.23 Сварочная проволока перед выдачей в работу должна быть очищена от консервирующей смазки (за исключением омедненной проволоки), ржавчины, масла и других загрязнений до металлического блеска. Очищенная проволока должна храниться в бабинах или катушках в сухом отапливаемом помещении и подаваться на рабочее место по мере необходимости.

Портативный мультиметр с двумя входами HQ2200

Артикул: LEV015.98.2200A

Производитель: Hach

Наличие: Только под заказ

Заказ

Добавить к сравнению

Портативный мультиметр с двойным входом Hach HQ2200 предназначен для анализа воды в полевых условиях и в лаборатории. Новая портативная платформа позволяет собирать интуитивно понятные и точные измерения, управлять данными и легко просматривать результаты, обеспечивая рейтинг надежности IP67.

В комплект поставки HQ2200 входят:

- Портативный мультиметр с двумя входами

- литий-ионный аккумулятор

- USB-кабель для зарядки

- руководство пользователя

Описание

Технические характеристики

видео

Рекомендуемые продукты

Аксессуары

Описание

Описание

Портативный мультиметр с двойным входом серии Hach HQ подключается к широкому спектру электродов Intellical. Эта модель совместима с датчиками pH серии PHC, электродами ОВП серии MTC, проводимости серии CDC и растворенного кислорода серии LDO, в различных исполнениях (лабораторных и полевых). Весь ассортимент представлен здесь.

Мультиметр HQ2200 автоматически распознает тип подключенных к нему датчиков или может быть подключен к ПК или USB-накопителю для передачи данных, хранящихся в счетчике. Иллюстрированные пошаговые инструкции на экране позволяют уверенно создавать отчеты и управлять результатами. Быстрая калибровка измерителя обеспечит надежные результаты.

Быстрая калибровка измерителя обеспечит надежные результаты.

Комплекты со счетчиком LEV015.98.2200A

Модель HQ2200 Hach можно заказать в комплекте с электродами Intellical. Комплект подбирается под ваши нужды (для полевых/лабораторных условий) и с разной длиной кабеля.

Для получения дополнительной информации перейдите по ссылкам ниже:

Портативный измеритель растворенного кислорода HQ2200 с двойным входом и датчиком LDO10105

Портативный измеритель pH с двойным входом HQ2200 с электродом PHC10105

Портативный измеритель с двойным входом HQ2200 с pH-электродом PHC10105 и датчиком проводимости CDC40105

Портативный измеритель с двумя входами HQ2200 с pH-электродом PHC20101 и датчиком проводимости CDC40101

Портативный измеритель с двойным входом HQ2200 с pH-электродом PHC20101 и датчиком растворенного кислорода LDO10101

Портативный измеритель с двойным входом HQ2200 с pH-электродом PHC10101 и датчиком растворенного кислорода LDO10101 Свяжитесь с нами для выбора комплекта или электродов в соответствии с вашим применением.

Характеристики портативного мультиметра Hach HQ2200:

| Диапазон измерения pH | 0–14 рН |

| Диапазон измерения ОВП | ±1200 мВ |

| Диапазон измерений проводимость | 0,0 мкСм/см — 200 мкСм/см |

Диапазон измерений | 0–42 ppt или ‰ |

| Диапазон измерения TDS | 0,00 мг/л — 50,0 г/л NaCl |

| Диапазон измерения растворенный кислород | 0,1–20,0 мг/л, 1–200 % насыщения |

| Размеры (В x Ш x Г): | 22 х 9,7 х 6,3 см |

| Требования к питанию (внутреннее) | литий-ионный аккумулятор 18650, 3,7 В постоянного тока, 3400 мАч; Срок службы батареи: 1 неделя при обычном использовании (10 считываний в день, 5 дней в неделю в непрерывном режиме или режиме чтения по нажатию или 24 часа в интервальном режиме с 5-минутными интервалами и таймером отключения 15 минут) |

| Требования к питанию (внешний) | класс II, адаптер питания USB: 100 240 В переменного тока, вход 50/60 Гц; 5 В пост.  тока при 2 А на выходе USB-адаптера питания тока при 2 А на выходе USB-адаптера питания |

| Рабочая температура | от 0 до 60 °С |

| Температура зарядки | от 10 до 40 °С |

| Рабочая влажность | Влажность 90 % (без конденсации) |

| Температура хранения | Максимум от 20 до 60 °C |

| Тип дисплея | 536 x 336, монохромный, TFT |

| Параметр | pH, проводимость, TDS, соленость, растворенный кислород, ОВП |

| Вес | 519 г. |

Технические характеристики

Технические характеристики

| Область применения | Экологический мониторинг, Фармацевтика, Сточные воды, Пищевое производство, Питьевая вода, Пивоварение, Очистные сооружения, Оборудование для водоснабжения, Напитки, Управление технологическими процессами, Анализ почвы 907 907 9071 | Тип | Переносной полевой |

| Промышленность | Экология, целлюлозно-бумажная промышленность, фармацевтика, производство электроэнергии, химическая промышленность, производство продуктов питания и напитков, коммунальное хозяйство | ||

| Параметры | Соленость, растворенный кислород, проводимость, ORP (окислительно -восстановительный потенциал), TDS (общая растворенная твердая вещества), pH | ||

. -Channel -Channel | |||

| Диапазон рабочих температур | 0 — 60 ° C | ||

| Диапазон измерений (2) | ± 1200 мВ | ||

| Диапазон измерений (3) | 0 MG/L -50/L -50/L — 50/MG/L -50/L — 50/MG/L — 50/MG/L -50/L -50/L — 50/MG/L -50/L — 50/MG/L -50/MG/L — 50/MG/L -50/L — 50. 50. NaCl | ||

| Версия | Multiarameter |

Видео

Рекомендуемые продукты

Рекомендуемые продукты

SENSOLICALESERED SENSORED LDORINES LDORINES LDOLICANE LDOLICALERINES LDOLICALINES LDOLICALERINESE LDOLICALICERINES LDORINES LDOLICALERINES LDOLICALICERINES LDOLICALERINES INTELLACLICALE LDO11. (технология LDO).

Артикул: LDO10101, LDO10103

Посмотреть продукт

Сравнивать

Полевой датчик растворенного кислорода LDO101, кабель 5, 10, 15, 30 м

Intellical LDO101 — цифровой люминесцентный/оптический датчик растворенного кислорода (технология LDO). Технология LDO на основе люминесценции — не требуется замена электролита, нет помех из-за отложений или сероводорода.

Технология LDO на основе люминесценции — не требуется замена электролита, нет помех из-за отложений или сероводорода.

Артикул: LDO10105, LDO10110

Посмотреть продукт

Сравнивать

Полевой датчик проводимости Intellical CDC401, кабель 5, 10, 15, 30 м

Intellical CDC401 представляет собой цифровую графитовую 4-полюсную кондуктометрическую ячейку с датчиком температуры. Полевой дизайн.

Артикул: CDC40105, CDC40110

Посмотреть продукт

Сравнивать

Лабораторный комбинированный датчик ОВП/краснокислотного потенциала Intellical MTC101; длина кабеля 1, 3 м

Intellical MTC101 представляет собой цифровой датчик окислительно-восстановительного потенциала (ОВП) с одноразовым гелевым электролитом и встроенным датчиком температуры.

Артикул: MTC10101, MTC10103

Посмотреть продукт

Сравнивать

Аксессуары

Аксессуары

pH-электрод лабораторный PHC101, длина кабеля 1 м, 3 м

Intellical PHC101 — цифровой комбинированный pH-электрод со встроенным датчиком температуры. Лабораторное исполнение.

Лабораторное исполнение.

Артикул: PHC10101, PHC10103

Посмотреть продукт

Сравнивать

Полевой pH-электрод PHC101, длина кабеля 5 м, 10 м, 15 м, 30 м

Intellical PHC101 — цифровой комбинированный pH-электрод со встроенным датчиком температуры. В полевом прочном корпусе.

Артикул: PHC10105

Посмотреть продукт

Сравнивать

Датчик растворенного кислорода Intellical LBOD101 для измерения БПК

Люминесцентный/оптический датчик растворенного кислорода (LDO) для измерения БПК, кабель 1 м.

Артикул: LBOD10101

Посмотреть продукт

Сравнивать

Лабораторный датчик проводимости Intellical CDC401, кабель 1 м, 3 м

Intellical CDC401 представляет собой цифровую графитовую 4-полюсную кондуктометрическую ячейку с датчиком температуры.

Артикул: CDC40101, CDC40103

Посмотреть продукт

Сравнивать

Связанные продукты

Полевой pH-электрод PHC101, длина кабеля 5 м, 10 м, 15 м, 30 м

Intellical PHC101 — цифровой комбинированный pH-электрод со встроенным датчиком температуры. В полевом прочном корпусе.

В полевом прочном корпусе.

Артикул: PHC10105

Посмотреть продукт

Сравнивать

Набор буферных растворов, с цветовой маркировкой, pH 4,01, pH 7,00 и pH 10,01

Набор буферных растворов, с цветовой маркировкой, pH 4,01, pH 7,00 и pH 10,01 ±0,02 pH при 25°C.

Артикул: 2947600

Посмотреть продукт

Сравнивать

Буферный раствор pH, pH 7,00

Буферный раствор pH, концентрация 7,00 ± 0,02 pH, 500 мл.

Артикул: 2283549.99

Посмотреть продукт

Сравнивать

Многоразовый поверхностный рН-электрод Intellical PHC729 RedRod, кабель 1 м

Высокопроизводительная технология Red Rod теперь доступна для цифровой платформы HQD. Intellical PHC729 — цифровой комбинированный рН-электрод со встроенным датчиком температуры.

Артикул: PHC72901, PHC72901AP

Посмотреть продукт

Сравнивать

pH-электрод общего назначения Intellical PHC805 Кабель RedRod длиной 1 м

Intellical™ PHC805 — цифровой комбинированный pH-электрод со встроенным датчиком температуры.

Артикул: PHC80501, PHC80501AP

Посмотреть продукт

Сравнивать

Singlet Single-Use pH Buffer, pH 7,00

pH Buffer Стандартный раствор для калибровки pH-электрода. Запечатанные пакеты из фольги с pH-буферами. pH составляет 7,00 ± 0,02 при 25°C. В упаковке 20 шт. pH 7,00 по 20 мл каждый.

Артикул: 2770120

Посмотреть продукт

Сравнивать

Одноразовый стандартный раствор для однократного применения, 12,88 мСм/см

Раствор со стандартной проводимостью в индивидуальных запечатанных пакетиках, без цветовой маркировки. Хлорид калия (KCl).

Артикул: 2771520

Посмотреть продукт

Сравнивать

Многоразовый лабораторный электрод ОВП/ОВП Intellical MTC301; длина кабеля 1,3 м

Intellical MTC301 — цифровой датчик для определения окислительно-восстановительного потенциала (ОВП/окислительно-восстановительный потенциал) со встроенным датчиком температуры.

Артикул: MTC30101, MTC30103

Посмотреть продукт

Сравнивать

Показать больше

Рекомендуемые продукты

Датчик растворенного кислорода лабораторный LDO101, кабель 1 м, 3 м

Intellical LDO101 — цифровой люминесцентный/оптический датчик растворенного кислорода (технология LDO).

Артикул: LDO10101, LDO10103

Посмотреть продукт

Сравнивать

Полевой датчик растворенного кислорода LDO101, кабель 5, 10, 15, 30 м

Intellical LDO101 — цифровой люминесцентный/оптический датчик растворенного кислорода (технология LDO). Технология LDO на основе люминесценции — не требуется замена электролита, нет помех из-за отложений или сероводорода.

Артикул: LDO10105, LDO10110

Посмотреть продукт

Сравнивать

Полевой датчик проводимости Intellical CDC401, кабель 5, 10, 15, 30 м

Intellical CDC401 представляет собой цифровую графитовую 4-полюсную кондуктометрическую ячейку с датчиком температуры. Полевой дизайн.

Полевой дизайн.

Артикул: CDC40105, CDC40110

Посмотреть продукт

Сравнивать

Лабораторный комбинированный датчик ОВП/краснокислотного потенциала Intellical MTC101; длина кабеля 1, 3 м

Intellical MTC101 — это цифровой датчик окислительно-восстановительного потенциала (ОВП) с одноразовым гелевым электролитом и встроенным датчиком температуры.

Артикул: MTC10101, MTC10103

Посмотреть продукт

Сравнивать

Что такое машина для шовной сварки?

Основы

В отличие от точечной и рельефной сварки, которые представляют собой статические процессы сварки, шовная сварка выполняется посредством движения. Машина для сварки швов имеет одно или два колеса с приводом от двигателя, которые вращаются для создания серии точечных сварных швов внахлест на листовых компонентах для обеспечения герметичности свариваемой детали с защитой от воздуха и / или жидкости. Через эти ролики проходит ток, и свариваемые детали вдавливаются между ними. Электрическое сопротивление внутри электродных роликов генерирует тепло, которое непрерывно соединяет свариваемые материалы.

Через эти ролики проходит ток, и свариваемые детали вдавливаются между ними. Электрическое сопротивление внутри электродных роликов генерирует тепло, которое непрерывно соединяет свариваемые материалы.

Непрерывный шов, импульсный шов и точечная валковая сварка

Далее можно различать шовную сварку (нахлестную и непрерывную) и так называемую валковую точечную сварку. Шовная сварка разделяется на непрерывный шов и импульсный шов. Непрерывный шов представляет собой перекрытие точечных сварных швов без времени охлаждения, в то время как импульсный шов представляет собой перекрытие точечных сварных швов с временем охлаждения, но настолько коротким, что точки все еще соединены вместе. И непрерывный шов, и импульсный шов иногда могут выполняться на одной и той же машине. Выбор между непрерывным швом и импульсным швом может быть сделан на основе материала листового компонента и внешнего вида сварного шва.

Роликовые электроды крупным планом

Роликовая точечная сварка представляет собой чередование серии точечных сварок с периодом охлаждения, но без открытия электрода в процессе сварки. Пятно прокатки хорошо видно в процессе сварки швов тормозных колодок, где тиснение на ободе сваривается точечной сваркой. Еще одной важной особенностью машины для контактной сварки швов является сварочный стержень или электрод. Он приводится в движение колесом, которое само приводится в движение двигателем. Это колесо противоположно движущей силе неподвижного стержня. Эта установка может использоваться для негерметичной шовной сварки (сварка сопротивлением качению) и хорошо подходит для соединения металлических листов.

Пятно прокатки хорошо видно в процессе сварки швов тормозных колодок, где тиснение на ободе сваривается точечной сваркой. Еще одной важной особенностью машины для контактной сварки швов является сварочный стержень или электрод. Он приводится в движение колесом, которое само приводится в движение двигателем. Это колесо противоположно движущей силе неподвижного стержня. Эта установка может использоваться для негерметичной шовной сварки (сварка сопротивлением качению) и хорошо подходит для соединения металлических листов.

Теперь давайте подробнее рассмотрим различные техники.

Прерывистая, непрерывная или роликовая точечная разность

При этом виде сварки при движении круга по заготовке прерывисто подаются импульсы тока. Эти прерывистые импульсы тока и давление, создаваемое колесами, образуют отдельные точечные сварные швы, и эти точечные сварные швы не являются герметичными соединениями. Кроме того, этот пакетный метод позволяет заготовке автоматически перемещаться из одного положения сварки в другое положение сварки. Он особенно подходит для материалов, изготовленных из более толстых листов и устойчивых к методам непрерывного перемещения.

Он особенно подходит для материалов, изготовленных из более толстых листов и устойчивых к методам непрерывного перемещения.

Частота тока, подаваемого на заготовку, является основным фактором, когда речь идет об источниках питания и управлении шовной сваркой. Сварка может быть непрерывной, внахлест (прерывистой) или точечной, в зависимости от частоты и скорости.

Непрерывные сварные швы обычно используются для создания непрерывных газо- или водонепроницаемых швов в листовых компонентах, таких как автомобильные бензобаки. Этот метод также используется для сварки продольных сварных швов в трубчатых конструкциях, где не требуется герметичность швов. Наиболее распространены двухколесные электроды или установки с одним поступательным колесом и одной неподвижной оправкой, которые подают ток и давление.

Сравнение прерывистой, непрерывной и роликовой точечной сварки

Охлаждение электрода

Аппараты для шовной сварки Внутреннее и внешнее охлаждение на электродных колесах. Тепло, выделяемое в процессе шовной сварки, может быть очень большим. Поэтому шовные сварщики обычно используют процесс водяного охлаждения для охлаждения электродов (колес), компонентов контроллера и трансформаторов. Выбор системы охлаждения зависит от материала листового компонента, желаемой прочности сварного шва и области применения свариваемой детали.

Тепло, выделяемое в процессе шовной сварки, может быть очень большим. Поэтому шовные сварщики обычно используют процесс водяного охлаждения для охлаждения электродов (колес), компонентов контроллера и трансформаторов. Выбор системы охлаждения зависит от материала листового компонента, желаемой прочности сварного шва и области применения свариваемой детали.

Учитывая, что сварка осуществляется при очень высокой температуре и приложенном давлении, конечный результат работы шовного сварщика должен быть очень прочным. Если вы все сделаете правильно, результат будет намного прочнее, чем материал, образующий сварной шов. В прошлом для изготовления стальных банок для напитков использовалось оборудование для сварки швов. Однако в настоящее время для изготовления стальных труб прямоугольного или круглого сечения применяют шовную сварку. Еще одной примечательной особенностью машины для шовной сварки является то, что ее сварочный стержень приводится в движение колесом, приводимым в движение двигателем, который противоположен движущей силе неподвижного стержня. Этот механизм обеспечивает негерметичные швы (сварка сопротивлением качению) и отлично подходит для соединения металлических пластин.

Этот механизм обеспечивает негерметичные швы (сварка сопротивлением качению) и отлично подходит для соединения металлических пластин.

Преимущества

Преимущество сварочного аппарата заключается в том, что он может формировать чистый шов без образования газа или сварочного пара. Также нет необходимости использовать наполнительный контактный материал. Соединительный материал может быть воздухонепроницаемым и непроницаемым для жидкостей и может использоваться в различных областях. Для многих продуктов этот непроницаемый шов жизненно важен. Кроме того, можно добиться более короткого времени цикла по сравнению с точечной сваркой.

Процесс может быть полностью автоматизирован, что делает его воспроизводимым. Кроме того, машины для шовной сварки могут производить одинарную и параллельную шовную сварку одновременно, что повышает эффективность производства. Кроме того, площадь перекрытия может быть отрегулирована более точно по сравнению с точечной или рельефной сваркой. Шовная сварка особенно эффективна при изготовлении листового металла, поскольку она может привести к получению сварных соединений, которые являются более прочными и долговечными, чем сам материал металлических листов.

Шовная сварка особенно эффективна при изготовлении листового металла, поскольку она может привести к получению сварных соединений, которые являются более прочными и долговечными, чем сам материал металлических листов.

Но есть и недостатки. В то время как сварка контактным швом может хорошо формировать прямолинейное соединение, ролик не может создавать более сложные криволинейные сварные швы. Сварка также невозможна во внутренних углах или там, где другие особенности компонентов препятствуют проникновению колесных электродов. Этот процесс также не подходит для соединения металлических пластин толщиной более трех мм. Из-за скорости роликов для обеспечения качества сварки могут потребоваться квалифицированные операторы, а сварочное оборудование также стоит дорого.

Области применения

Одним из основных применений сварки в плавательной среде является сборка топливных баков, поскольку она подходит для сварки непроницаемых для жидкости деталей. Сварочные аппараты также используются для сварки деталей сосудов, которые должны быть полностью водонепроницаемыми или воздухонепроницаемыми. Хотя другие типы сварочных процессов также способны создавать воздухонепроницаемые и водонепроницаемые швы, не в большей степени, чем шовная сварка, поскольку иногда они не могут обеспечить чистоту сварных швов. С другой стороны, сварка швов может обеспечить и то, и другое. Он также часто используется для всех видов бочек, а также компонентов выхлопной системы, баков самолетов, холодильников, масляных трансформаторов и т. д.,

Хотя другие типы сварочных процессов также способны создавать воздухонепроницаемые и водонепроницаемые швы, не в большей степени, чем шовная сварка, поскольку иногда они не могут обеспечить чистоту сварных швов. С другой стороны, сварка швов может обеспечить и то, и другое. Он также часто используется для всех видов бочек, а также компонентов выхлопной системы, баков самолетов, холодильников, масляных трансформаторов и т. д.,

Резервуары для воды, сваренные швом

Другим распространенным применением сварочных аппаратов является сварка труб и трубок. Это связано с тем, что шовную сварку сопротивлением можно выполнять в соответствующей области без необходимости использования в процессе каких-либо плавящихся металлов. Таким образом, трубы и трубы не получатся некрасивыми, потому что нет сварных швов, которые могут испортить эстетику. Методы сварки, используемые в области труб и труб, позволяют создавать бесшовные соединения, которые едва ощущаются на поверхности соединения.