Скорость резания формула при фрезеровании: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

особенности выбора режимов и формулы их расчета

- Главная >

- Блог >

- Резание при фрезеровании: особенности выбора режимов и формулы их расчета

04.10.2022

Механическая обработка

Время чтения: 6 минут

Редакция сайта

VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Суть процесса фрезерования

- Этапы металлообработки при фрезеровании

- Скорость резания при фрезеровании

- Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

- Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

- Как выбрать режим на практике

Расчет режимов и скорости резания при фрезеровании очень важен при обработке разных материалов. И хотя фрезерный станок можно назвать универсальным в металлообработке, для каждой процедуры необходима отдельная настройка. Пренебрежение этими характеристиками может привести к порче заготовки.

И хотя фрезерный станок можно назвать универсальным в металлообработке, для каждой процедуры необходима отдельная настройка. Пренебрежение этими характеристиками может привести к порче заготовки.

Большинство современных фрезерных станков оснащено числовым программным управлением (ЧПУ). Но и здесь необходимо знание режимов и скорости резания. На самом деле уже давно не нужно производить все необходимые расчеты вручную. Для выбора оптимального режима резания при фрезеровании можно воспользоваться таблицами из этого материала.

Суть процесса фрезерования

Фрезеровка – это один из способов механической обработки, осуществляемый на специализированном станке. В процессе выполняется удаление верхнего или глубинного слоя во внутренней части детали. Может использоваться любой материал. Самые востребованные в данном случае – это дерево и металл. На основании этого мы больше внимания уделим металлообработке.

Как выполняется фрезеровка. Закрепите на станине нужную заготовку для обработки. Необходимо выбрать требуемую фрезу или шлифовальный элемент. Это может быть абразивный диск или круг. Технологический элемент будет выполнять кругообразные движения вокруг своей оси. Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Закрепите на станине нужную заготовку для обработки. Необходимо выбрать требуемую фрезу или шлифовальный элемент. Это может быть абразивный диск или круг. Технологический элемент будет выполнять кругообразные движения вокруг своей оси. Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Фрезеровочный станок отличается от токарного тем, что в нем заготовки вращаются, т. е. происходит круговая обработка. Поэтому вы сможете обработать детали разной формы, обточить ровную плоскость, проделать выемки и любые другие фигурные прорези.

Металлообработку делят на черновую и чистовую. Чтобы создать нужное сечение слоя в виде канавок или зубцов, нужно совершить не менее двух или трех проходов.

Работающий механизм двигается прерывисто. Уникальный аспект, который отличает фрезерование от сверления или обточки, – это состояние отдельного зубца при рабочем моменте. Зубцы касаются слоя детали не сразу все, а по отдельности. Таким образом, нагрузка на все плоскости резца увеличивается. Поэтому при фрезеровке уменьшить воздействие сможет лишь совершенствование режимов резки.

Зубцы касаются слоя детали не сразу все, а по отдельности. Таким образом, нагрузка на все плоскости резца увеличивается. Поэтому при фрезеровке уменьшить воздействие сможет лишь совершенствование режимов резки.

Этапы металлообработки при фрезеровании

Металлообработка делится на следующие этапы:

- Обдирный. Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина.

- Черновой. Процедура второго приближения, при которой снимается слой и убирается стружка. На данном этапе очень низкий класс точности и шероховатости. Поверхностный слой заготовки при этом оставляют до 7 мм.

- Получистовой. В этот момент начинается зачистка и подготовительный процесс к завершающим стадиям. Отличается этот этап тем, что здесь уже используют инструмент гораздо тоньше, чтобы увеличить класс точности до 4–6 и получить более тонкую стружку.

- Чистовой этап металлообработки. В большинстве случаев он является завершающим. На нем добиваются приемлемой шероховатости, а размеры получаются довольно точными.

- Финишный или тонкий этап – это максимально точная фрезеровка на очень больших скоростях. Происходит снятие сверхтонкой металлической пыли.

- Шлифовка. Используют шлифовальные резцы с напылением.

Выполнить расчет режимов обработки при фрезеровке можно онлайн или при помощи формул и таблиц, основываясь на этапах металлообработки. Следовательно, выбирают и разновидность сверл.

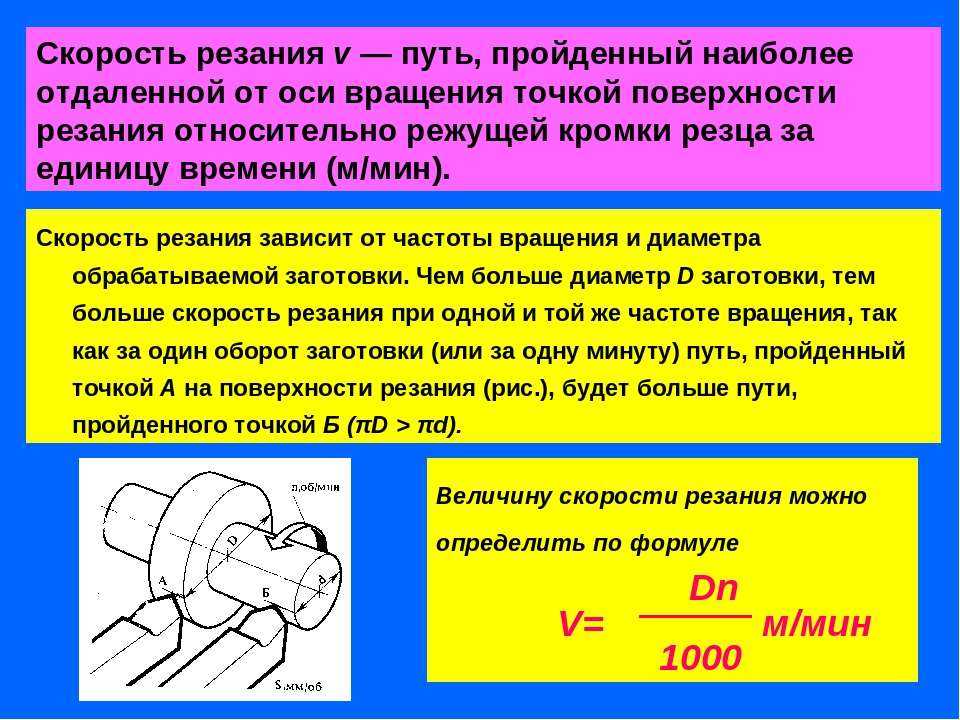

Скорость резания при фрезеровании

Одним из главных критериев фрезеровки является скорость резания. По нему можно понять, сколько времени потребуется для снятия конкретного слоя материала с плоскости. Чаще всего на оборудовании устанавливают постоянный режим скорости.

Чтобы выбрать правильный параметр этого режима, необходимо учитывать, из какого материала используемая деталь:

- Если работать с нержавеющей сталью, то из-за наличия в ее составе разных химических элементов, изменяются некоторые показатели, в том числе и твердость.

Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин.

Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин. - Бронза – используется при изготовлении множества различных деталей. Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин.

- Большую популярность при изготовлении запорных конструкций или любых клапанов приобретает латунь. При высоком нагревании повышается ее пластичность. Имея более мягкий состав, этот сплав позволяет увеличить скоростной режим фрезерования до 130–320 м/мин.

- В настоящее время при металлообработке распространен и сплав алюминия. Скорость резания его колеблется в диапазоне 200–420 м/мин. Это связано с тем, что бывают различные методы исполнения, при которых характеризуются разные эксплуатационные свойства. Также не стоит забывать, что алюминий при высоком скоростном режиме резания повышает показатели пластичности.

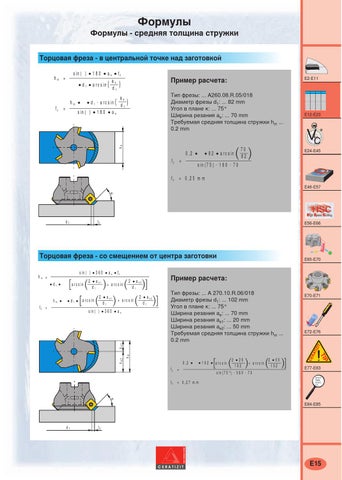

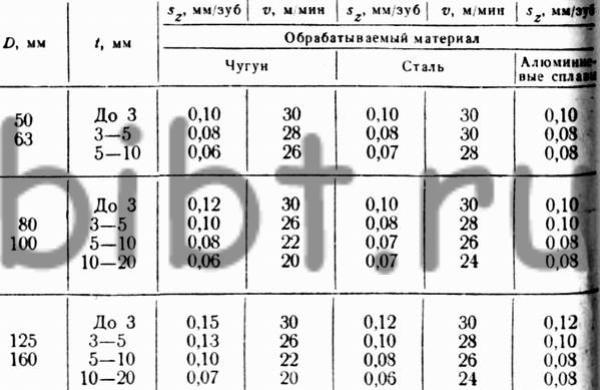

Существует много разных таблиц, которые помогают вычислить базовые режимы работы. Чтобы определить количество оборотов в скоростном режиме фрезерования для любого типа обрабатываемого сырья, нужно воспользоваться формулой: n = 1000 × V/D, где V – это рекомендуемая скорость, а D – диаметр фрезы. Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Чтобы определить количество оборотов в скоростном режиме фрезерования для любого типа обрабатываемого сырья, нужно воспользоваться формулой: n = 1000 × V/D, где V – это рекомендуемая скорость, а D – диаметр фрезы. Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Важно помнить, что специалисты не советуют эксплуатировать шпиндель по максимуму, так как он быстро изнашивается и может повредить оборудование. Чтобы этого избежать, рекомендуют результат уменьшить на 10–15 %. Учитывая данный параметр, выбирают подходящий инструмент.

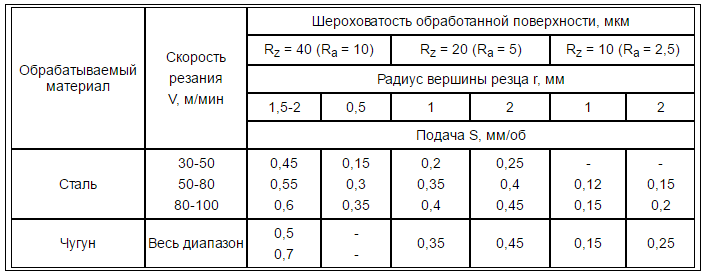

Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

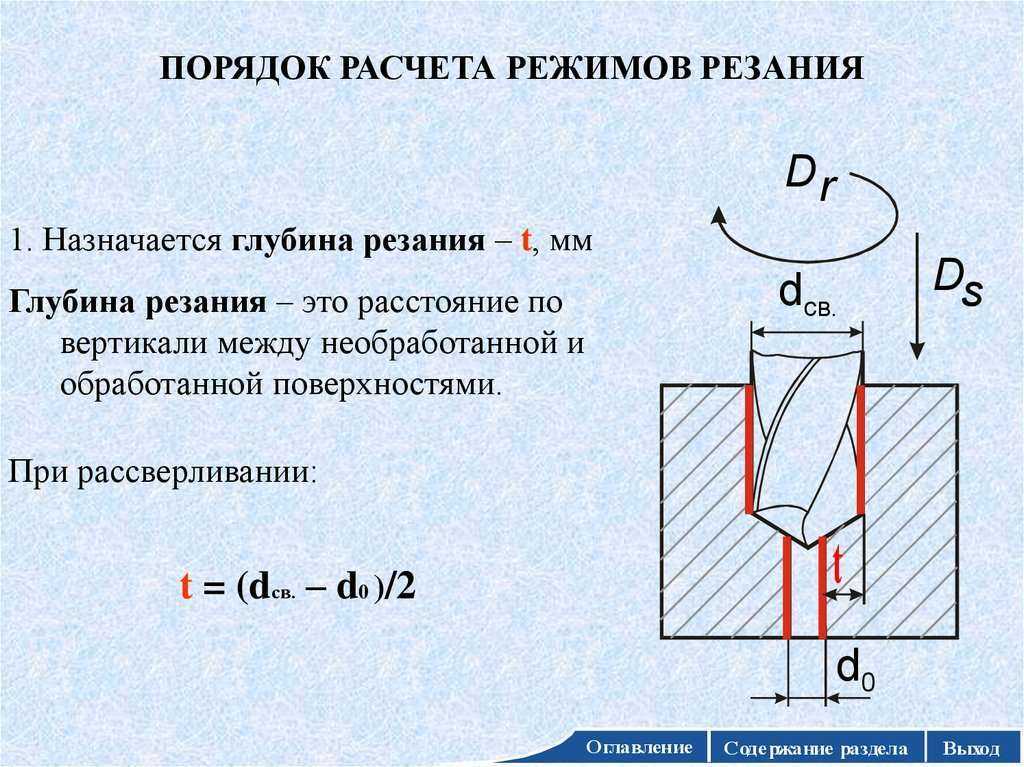

Глубина резания при фрезеровке подбирается в соответствии с материалом детали.

Также главным фактором в выборе глубины резания является то, какой этап металлообработки выполняется – чистовой или черновой. Если первый, то из-за меньшей скорости глубина резания будет большой. При выполнении чистового этапа обработки скорость вращения будет выше, соответственно, будет сниматься тонкий слой материала.

Но показатель глубины может ограничиваться, так как режущая часть используемого инструмента может иметь разные размеры.

Производительность металлообрабатывающего станка сильно влияет на параметр данного показателя. Иногда глубина резания подбирается в зависимости от того, какая в итоге должна получиться поверхность.

Тип станка и вид используемой фрезы влияет на то, с какой мощностью проходит резание при фрезеровании. Если требуется снять толстый слой материала, то черновой этап обработки нужно выполнить в несколько проходов.

Важный технологический процесс в металлообработке – это фрезерование пазов. Образуют подобные выемки уже непосредственно после чистового этапа обработки, так как глубина их очень большая. А при фрезеровке Т-образных пазов используют специальный инструмент.

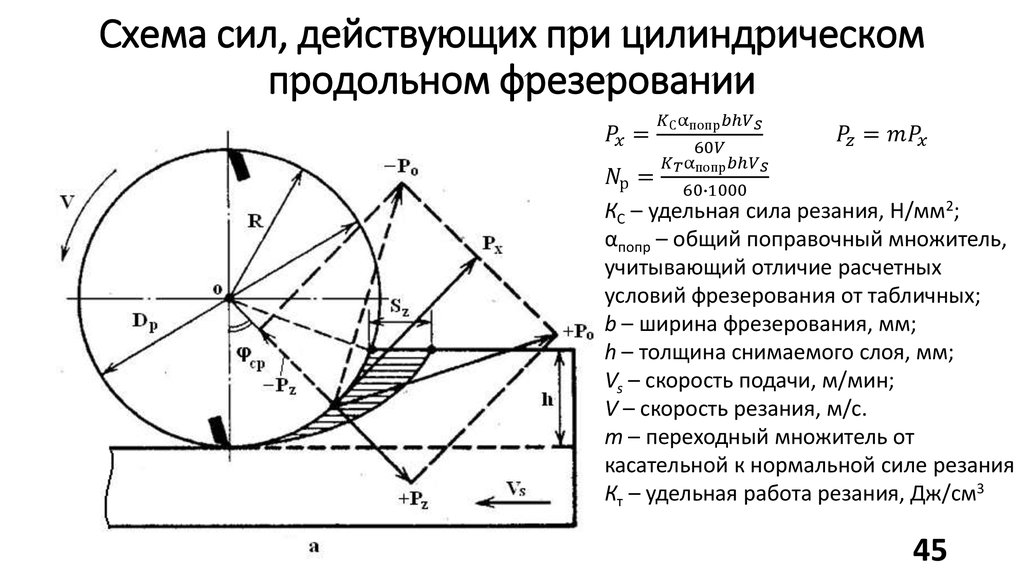

Один из важных параметров режима резания в металлообработке заготовок – это подача. Представляет собой рабочее движение подвижных элементов оборудования. От данного показателя зависит долговечность используемых инструментов. Но есть ряд особенностей, которые влияют на эту характеристику:

От данного показателя зависит долговечность используемых инструментов. Но есть ряд особенностей, которые влияют на эту характеристику:

- какой слой металла убирается за один проход;

- какой объем работы выполняет станок за определенное количество времени;

- можно ли проводить черновой и чистовой этап металлообработки.

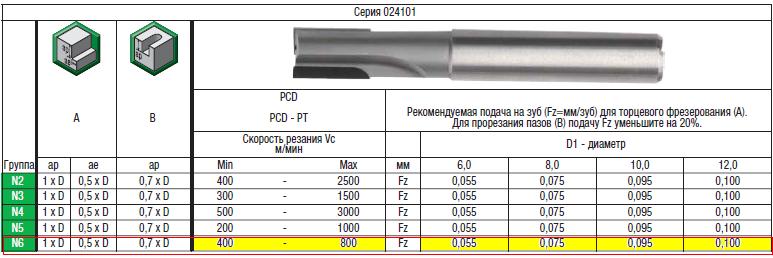

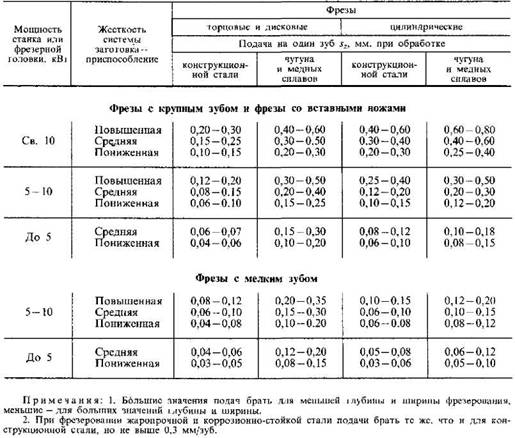

При фрезеровании применяют подачу на зуб. Данный показатель определяется производителями инструментов. Зависит от частоты вращения шпинделя и количества зубьев фрезы.

Вышеперечисленные показатели являются составляющими режимов фрезеровки и взаимосвязаны между собой, например, скорость резания и подача:

- Скоростной режим резания уменьшится, если увеличить величину подачи. Это обусловлено тем, что за один проход усиливается нагрузка оси из-за снятия толстого слоя металла. Если вы установите высокий скоростной режим и подачу, то произойдет быстрый износ или поломка инструмента.

- Если подача снижается, то увеличивается нормальный скоростной режим. Если фреза будет вращаться быстро, то качество обрабатываемой детали улучшится. На чистовом этапе обработки устанавливается наименьшее значение подачи и высокий скоростной режим резания. При использовании специализированного оборудования вы получите почти зеркальную поверхность.

Часто устанавливаемый диапазон подачи – от 0,1 до 0,25. Такой показатель обеспечит достойный результат обработки самых востребованных материалов во многих отраслях промышленности.

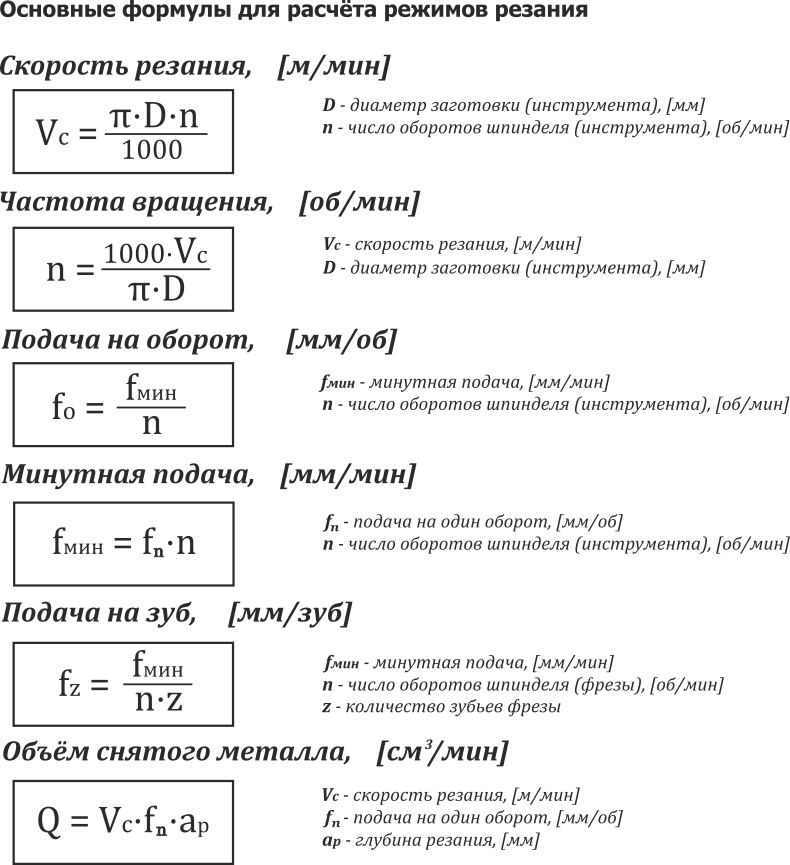

Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

На многих производствах технологические карты разрабатывает техническая служба предприятия, в соответствии с ними мастер задает рассчитанные параметры и устанавливает подходящий инструмент. Перед работой специалист должен проверить состояние станочного оборудования, чтобы предельные значения не привели к выходу его из строя.

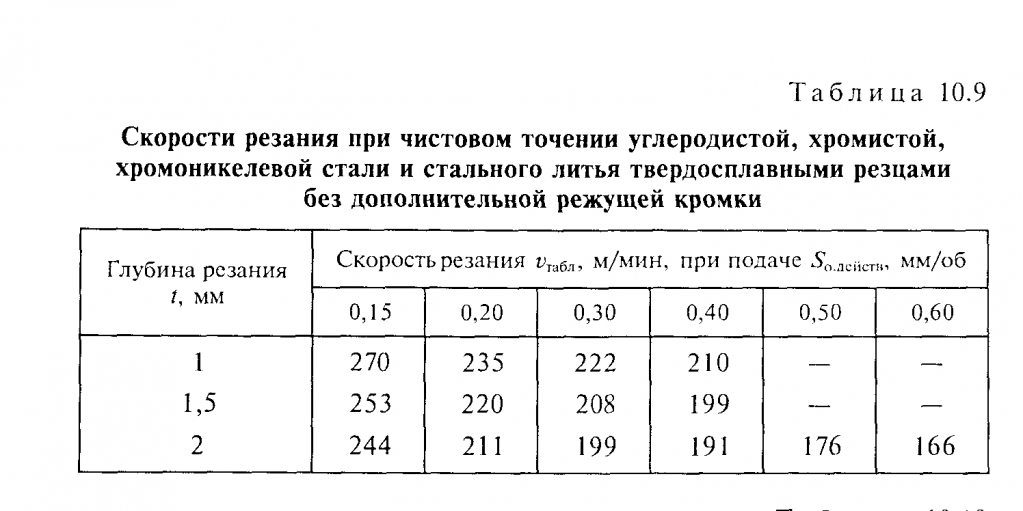

А если технологическая карта отсутствует, то работник сам устанавливает подходящие режимы фрезеровки:

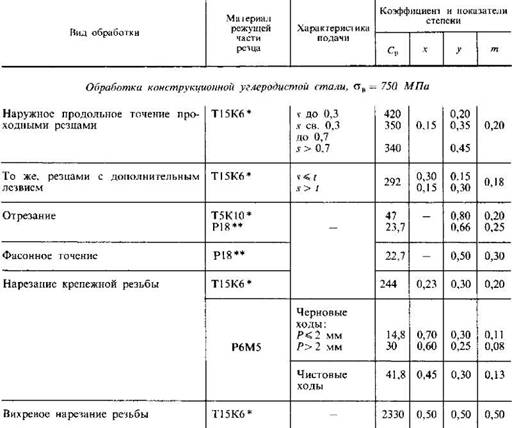

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Как выбрать режим на практике

Существуют некоторые критерии, которые должны учитываться при расчетах режимов фрезеровки:

- Тип используемого металлообрабатывающего оборудования.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

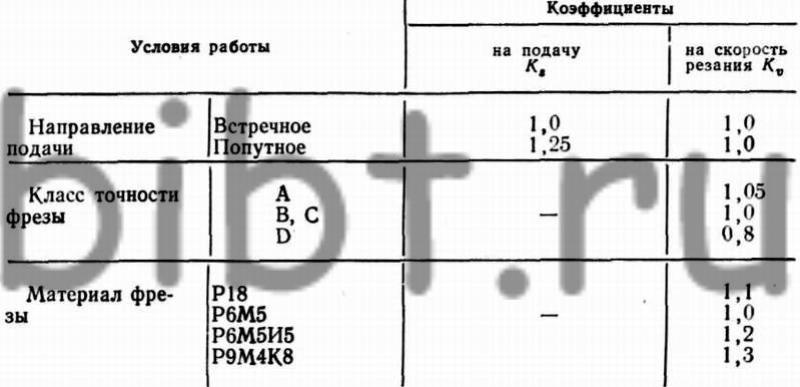

- Еще один момент, от которого зависит выбора, это тип инструмента, применяющийся при обработке. Фреза изготавливается из различных материалов, поэтому и параметры будут разными. Если нужно обработать металл с высоким скоростным режимом резания, то берут фрезу из быстрорежущей стали. При фрезеровке твердого сплава с максимальными параметрами подачи фреза должна быть с тугоплавкими напайками. Также важны такие критерии, как угол заточки режущей кромки и диаметр. Если увеличивается диаметр резца, то скоростной режим резания и подача снижаются.

- Самый важный критерий из всех, на основании которых выбирают режимы резания, – это вид используемого материала.

Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь.

Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь. - На основании поставленной цели подбирается режим резания. Например, резание при черновой или чистовой обработке. На черновом этапе – высокая подача и низкий показатель скорости резания, на чистовом – наоборот. Чтобы получить канавки или другие отверстия в заготовке, все показатели необходимо рассчитать индивидуально.

- На практике при черновой металлообработке глубину резания чаще всего делят на несколько проходов. При чистовой будет один проход. Чтобы облегчить поставленную задачу, для разных изделий существует таблица режимов резания. Либо используют специальные калькуляторы, которые автоматически проводят необходимые вычисления нужных показателей по введенным в него данным.

Рекомендуем статьи

- Огнезащита металлических конструкций: правила и методы осуществления

- Железный забор: эстетичность и надежность

- Разрезание металла: основные способы

Итак, в настоящее время существует множество технологических карт, которыми можно пользоваться для изготовления нужных заготовок. В расчетах учитывайте вид материала детали, тип инструмента и предложенное оборудование.

Не стоит самому разрабатывать режимы резания при фрезеровании. Это довольно сложно, кроме того, необходимо будет выполнить начальную проверку введенных данных. Иначе инструмент может испортиться, а оборудование выйти из строя.

Читайте также

27.12.2022

Газосварка: оборудование, технологии и правила

Подробнее

22.12.2022

Благородные металлы: от добычи до применения

Подробнее

18.12.2022

Нагартовка металла: о чем стоит знать

Подробнее

18. 12.2022

12.2022

Резьбовое отверстие: правила создания и необходимый инструмент

Подробнее

18.12.2022

Токарная обработка металла: задачи, оборудование, инструменты

Подробнее

18.12.2022

Прокаливаемость стали: технология испытаний

Подробнее

18.12.2022

Анодирование алюминия: технология, сферы применения

Подробнее

18.12.2022

Цвета побежалости: откуда появляются и о чем говорят

Подробнее

Скорость вращения шпинделя

27 декабря 2017

Частота вращения шпинделя относится к характеристикам фрезерного станка и имеет обозначение в об/мин. Это скорость, с которой вращается шпиндель вместе с цанговым патроном и фрезой.

Шпиндели принято разделять на ременные и моторшпиндели (электрошпиндели). Первые характеризуются меньшим крутящим моментом. Конструкция классического шпинделя с ременным приводом имеет в составной части шпиндельный вал с подшипниками. Данный вал способен зажимать либо разжимать фрезу. Мощность и динамика передаются шпинделю от наружного мотора, который инсталлирован рядом с приспособлением посредством ременной передачи. Мощность, вращающий момент и скорость шпинделя зависят от характеристик внешнего двигателя и самой ременной передачи. За счет внешней инсталляции можно варьировать размеры мотора, тем самым изменяя обороты и мощность шпинделя, как в меньшую, так и в большую сторону. Применение шпинделей с ременной передачей возможно для задач, где требуемая скорость вращения шпинделя не превышает значение 12 000 – 15 000 об/мин. Из минусов – это ограничение по скорости в сравнении с электрошпинделем. Также натяжение ремня формирует излишнюю нагрузку на задние подшипники шпинделя, тем самым исчерпывая их ресурс.

Мощность и динамика передаются шпинделю от наружного мотора, который инсталлирован рядом с приспособлением посредством ременной передачи. Мощность, вращающий момент и скорость шпинделя зависят от характеристик внешнего двигателя и самой ременной передачи. За счет внешней инсталляции можно варьировать размеры мотора, тем самым изменяя обороты и мощность шпинделя, как в меньшую, так и в большую сторону. Применение шпинделей с ременной передачей возможно для задач, где требуемая скорость вращения шпинделя не превышает значение 12 000 – 15 000 об/мин. Из минусов – это ограничение по скорости в сравнении с электрошпинделем. Также натяжение ремня формирует излишнюю нагрузку на задние подшипники шпинделя, тем самым исчерпывая их ресурс.

Электрошпиндель — это приспособление, которое имеет в своей конструкции три ключевых звена: электрический асинхронный двигатель, патрон для зажима фрезы и подшипник. Предельные частоты вращения электрошпинделей — до 180 тысяч об/мин. Эти шпиндели являются более дорогостоящими по сравнению с ременными..jpg)

Как определить количество оборотов шпинделя

По количеству оборотов, шпиндели подразделяются:

- Высокой мощности от 5 кВт и более: применяются в основном на крупногабаритных станках. Обороты составляют 12000…18000 об/мин. Предназначены для высокопроизводительных работ. Такое количество оборотов является большим минусом при работе с твёрдосплавными фрезами при фрезеровании тонкими фрезами, что существенно снижает общий КПД фрезерного станка.

- Средней мощности 1.2…5 кВт: используются во фрезерных станках средних габаритов. Применяются для фрезерования пластиков, дерева и мягких металлов. Обороты составляют 18000…24000 об/мин. Идеально подходят для мелких гравировальных работ.

- Малой мощности 0.8 кВт и менее: используются во фрезерных станках малых габаритов. Обороты составляют до 60000…70000 об/мин.

Скорость вращения вычисляется по формуле:

Формула для расчета

, где

d – диаметр режущей части инструмента (мм),

П – число Пи, постоянная величина равная 3. 14;

14;

V – скорость резания (м/мин) – это путь, пройденный точкой режущей кромки фрезы в единицу времени.

d – диаметр режущей части инструмента (мм),

П – число Пи, постоянная величина равная 3.14;

V – скорость резания (м/мин) – это путь, пройденный точкой режущей кромки фрезы в единицу времени.

Если у станка есть преимущество в виде преобразователя частоты (т.е. можно с легкостью варьировать скорость вращения шпинделя), то скорость мотора выбирается исходя из выбора диаметра фрезы и материала заготовки. Но важно знать, что при стремительном снижении скорости вращения потерю момента не миновать. В некоторой степени эта потеря возмещается инвертором благодаря функции поддержания крутящего момента при понижении скорости вращения шпинделя. Можно использовать данные из таблицы при выборе параметров соотношения количества оборотов двигателя к диаметру фрезы:

|

Диаметр фрезы

|

Скорость вращения

|

|

Свыше 25-50 мм

|

18 000 об/мин

|

|

Более 65-75 мм

|

12 000 об/мин

|

|

До 25 мм

|

24 000 об/мин

|

|

Более 50-65 мм

|

16 000 об/мин

|

|

Более 75 мм

|

10 000 об/мин

|

Опытным путем было установлено, что заявленные максимальные обороты в паспорте шпинделя не являются физической границей – абсолютно все высокоскоростные шпиндели без труда разгоняются до 120% от номинальных оборотов, и даже выше. Но при этом следует помнить, что ресурс подшипников может резко снизиться. И очень быстрое вращение не всегда хорошо, так как, например, дерево при фрезеровании образует мелкую пыль, которая затирается между материалом и режущим инструментом, и начинает подгорать. Как следствие, происходит перегрев фрезы и заготовки.

Но при этом следует помнить, что ресурс подшипников может резко снизиться. И очень быстрое вращение не всегда хорошо, так как, например, дерево при фрезеровании образует мелкую пыль, которая затирается между материалом и режущим инструментом, и начинает подгорать. Как следствие, происходит перегрев фрезы и заготовки.

Пример влияния количества оборотов шпинделя при фрезеровании заготовки:

Обороты шпинделя при фрезеровании

Исходя из вышеизложенного, подытожим,

что многоцелевого шпинделя с большим диапазоном оборотов, увы, не существует. И

важно оптимальное соотношение размера, мощности и максимальных оборотов

шпинделя для решения той или иной задачи. Скорость подачи важно распределять

равномерно, так как это существенно влияет на качество обработки. При

вычислении оборотов шпинделя для того или иного материала необходимо обращать

внимание на скорость резания и диаметр режущей части фрезы для оптимальной

работы станка без погрешностей. При «закрытом» фрезеровании, где отвод стружки

При «закрытом» фрезеровании, где отвод стружки

затруднен (пазы, шпунты, гнезда), миновать прижогов возможно, если на порядок

уменьшить частоту вращения. Также необходимо учитывать ресурс подшипников при

фрезеровании и искусственно не увеличивать число оборотов шпинделя, в

зависимости от номинальных, с целью получения большей производительности.

Формула скорости съема материала для фрезерной и токарной обработки

Процесс резки токарного станка с ЧПУ

Скорость съема материала (MRR) – что это такое и как она рассчитывается?

Вот краткое объяснение того, что такое скорость съема материала, формула скорости съема материала для фрезерования и формула скорости съема материала для токарной обработки.

Из месяца в месяц или из квартала в квартал, покупая более эффективные (и дорогие) станки, режущие инструменты и приспособления, вы должны резать больше металла за одно и то же время. Как вы гарантируете, что это происходит, и отслеживаете свой прогресс? MRR — это единый номер, который позволяет вам это сделать. Это прямой показатель того, насколько эффективно вы режете и насколько прибыльны.

Как вы гарантируете, что это происходит, и отслеживаете свой прогресс? MRR — это единый номер, который позволяет вам это сделать. Это прямой показатель того, насколько эффективно вы режете и насколько прибыльны.

MRR — объем материала, удаляемого в минуту. Чем выше параметры резки, тем выше MRR.

Формула скорости съема материала при фрезеровании

D: Глубина резания, мм.

W: Ширина реза, мм.

F: Скорость подачи, мм/мин.

MRR = (Г x Ш x Г / 1000) см3/мин.

Формула скорости съема материала при точении

D: Глубина резания, мм.

F: Скорость подачи, мм/об.

S: скорость резания, м/мин

MRR = D x F x S см3/мин

Текст и фото. источник: CADEM NCyclopedia, мультимедийное обучающее программное обеспечение для ЧПУ.

Хотите сократить потери машинного оборудования в цехе и повысить прибыль с помощью Индустрии 4.0?

Ознакомьтесь с нашей системой мониторинга станков с ЧПУ LEANworx.

Уже через пару недель вы начнете замечать большие результаты.

Хотите просто узнать, что такое Индустрия 4.0?

У нас есть отличный блог о том, что такое Индустрия 4.0.

И т. д.

Макке ки Роти и Сарсон ка Сааг

Это название на хинди одного из моих любимых блюд. Это пенджабское блюдо, которое на пенджаби называется Makke di roti te sarson da saag. Вкусно, просто, полезно, сытно и очень красочно на тарелке.

Макке ки роти — это роти из кукурузы (в отличие от обычной пшеницы, отсюда и желтый цвет роти), а сарсон ка сааг — листья горчицы. Аксессуары могут быть сырой морковью, редисом, луком или перцем чили.

Недавно я был в Дели на несколько дней, и мне это очень надоело. Кульминация моего свидания была в крошечной придорожной забегаловке. Я болтал с парой, которая управляла заведением, и они были счастливы получить клиента, который так ценил их еду. Они настаивали на том, чтобы макки ки роти ели с гуром (джаггери), который производили на их ферме в Пенджабе. Это простое дополнение действительно вывело еду на новый уровень вкуса.

Это простое дополнение действительно вывело еду на новый уровень вкуса.

Зима — единственное время года, когда можно получить Сарсон ка сааг. Горчицу высевают примерно в октябре. Он цветет в период с декабря по февраль, и вскоре после этого его собирают для семян горчицы. Небольшой процент растений срезают до того, как появятся семена, чтобы добавить радости в жизнь любителей Сарсон ка сааг.

помеченныйЧПУ токарная обработкаСкорость съема материала

Расчет скорости вращения шпинделя — Математика механических цехов

Когда мы программируем токарные или фрезерные станки с ЧПУ, расчет правильной скорости шпинделя важен для достижения хорошего качества поверхности и согласованности размеров наших деталей. Это также помогает нашему инструменту служить дольше. Если мы сделаем большой разрез слишком быстро, это может даже повредить машину.

При работе со станками нам нужно быть уверенным в математике механического цеха, и скорость вращения шпинделя, возможно, является одной из самых важных для понимания безопасной эксплуатации наших станков..thumb.jpg.1d165c314089e277c01ccf829de547f5.jpg)

Давайте посмотрим, как мы рассчитываем скорость шпинделя токарного станка с ЧПУ.

Приведенный выше видеоурок является частью серии видеороликов, которые я сделал для Практического машиниста, они доступны здесь. Метрическая формула использует 1000 для преобразования в правильные единицы, а британская версия использует 12.

Остальная часть уравнения такая же.

Не стесняйтесь загружать эту инфографику для справки.

Переменные, используемые в наших уравнениях, представляют следующие значения:

Н = скорость шпинделя

Это значение, которое выводит формула, после того как мы ввели всю информацию в уравнение, в результате мы получаем скорость шпинделя.

D = диаметр инструмента или детали

При работе с метрическими или британскими размерами на фрезерном станке мы вставляем диаметр инструмента вместо «D». 1000 (или 12) в верхней половине уравнения позаботится о преобразовании его в правильные единицы. При работе на токарном станке с ЧПУ мы используем диаметр обрабатываемой детали.

1000 (или 12) в верхней половине уравнения позаботится о преобразовании его в правильные единицы. При работе на токарном станке с ЧПУ мы используем диаметр обрабатываемой детали.

Пи = 3,14159

При работе в метрической системе трех знаков после запятой более чем достаточно, чтобы получить точный результат, а в британской системе мне нравится работать с четырьмя.

В = скорость резания

Значение, которое мы используем для скорости резания, обычно определяется производителем вашего инструмента и наконечников, существуют различные онлайн-источники, но их следует использовать только в качестве приблизительного ориентира, поскольку они не предназначены для вашего конкретного инструмента. Подробнее об этом позже.

1000 или 12

Эта часть уравнения преобразует ответ либо в метрические, либо в имперские единицы, мы используем 1000 для метрических и 12 для имперских вычислений.

Чтобы найти правильную скорость шпинделя для метрической детали, сначала нам нужно найти скорость резания. На обратной стороне коробки с правосторонними ножами, которые у меня есть, написано, что если мы используем инструмент из быстрорежущей стали для резки нержавеющей стали, то скорость резания составляет 15. Таким образом, в данном случае V = 15.

На обратной стороне коробки с правосторонними ножами, которые у меня есть, написано, что если мы используем инструмент из быстрорежущей стали для резки нержавеющей стали, то скорость резания составляет 15. Таким образом, в данном случае V = 15.

Единственное неизвестное значение, которое нам нужно ввести в формулу, это диаметр детали, и мы должны быть в состоянии легко получить эту информацию путем измерения. Допустим, мы режем на токарном станке вал диаметром 20 мм.

Верх уравнения равен V x 1000 или 15 x 1000, теперь мы знаем значение V.

Мы можем сказать, что 15000 – это значение числителя

Нижняя часть уравнения – это PI x диаметр инструмента/детали , или 3,141 X 20. Итак, теперь мы знаем, что значение знаменателя равно 62,82

Теперь наше уравнение имеет известные значения, мы можем заняться математикой.

15000 разделить на 62,82 = 241,9, давайте округлим до 242

Теперь мы знаем N = 242 об/мин, поэтому мы также знаем, какую скорость нам установить.

Чтобы найти правильную скорость шпинделя для британской детали, все то же самое, за исключением того, что мы используем 12 вместо 1000.

Выход N по-прежнему указывается в оборотах в минуту.

Мы вставляем правильную скорость резания для инструмента вместо V.

И мы заменяем правильный диаметр (D) детали или инструмента в зависимости от того, рассчитываем ли мы скорость шпинделя для токарных или фрезерных станков.

Это вернет правильный RPM (N).

Чтобы увидеть этот расчет, посмотрите видео выше.

Если мы знаем число оборотов в минуту, но хотим найти либо диаметр инструмента, либо скорость резания, мы можем транспонировать формулу, чтобы сделать любую деталь предметом.

Это немного углубляет математическую теорию. Чтобы узнать, как транспонировать уравнения, я рекомендую мой курс математики для механических мастерских здесь

Изучение того, как рассчитать скорость вращения шпинделя, является лишь частью моего курса математики для механических мастерских под названием «Скорости и подачи — Математика для механических цехов»

Зарегистрируйтесь сейчас, чтобы освоить скорость подачи стола , подача на зуб, подача на оборот, расчеты времени резания и скорости шпинделя.