Скорость резания формула при фрезеровании: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

Режимы резания и охлаждения при фрезеровании » Ремонт Строительство Интерьер

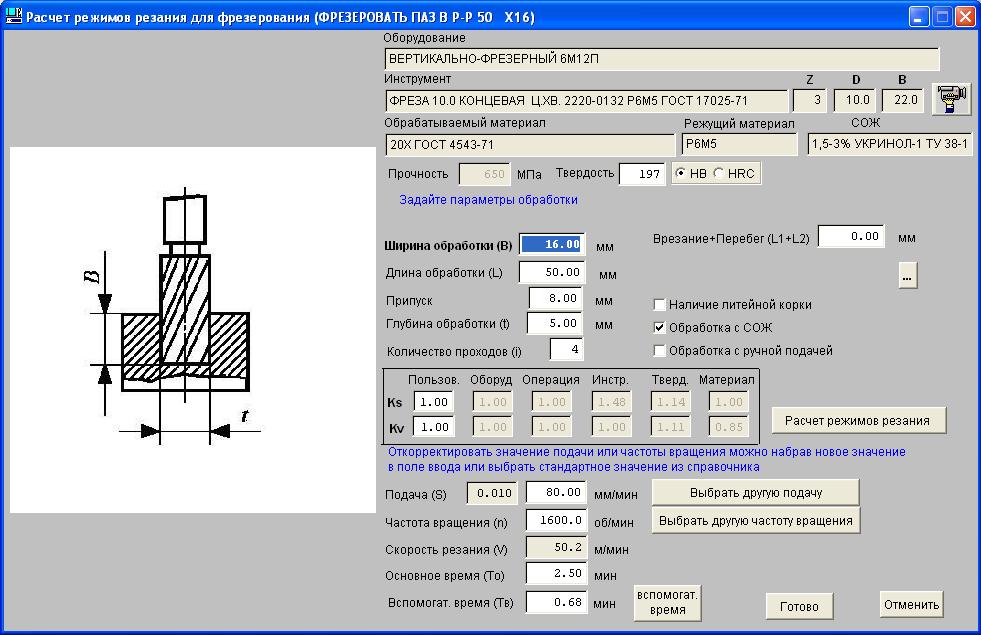

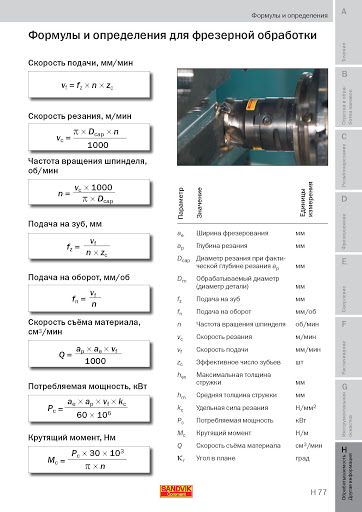

Режим резания. Для обработки деталей фрезерный станок настраивают на определенный режим резания, который состоит из четырех элементов (рис. 13): ширины фрезерования В, глубины резания t, подачи s и скорости резания v.

Шириной фрезерования В считается ширина поверхности, обрабатываемой за один проход заготовки относительно фрезы (мм).

Глубиной резания t называется толщина слоя металла, срезаемого за один проход заготовки относительно фрезы (мм).

Для всех видов фрезерных работ ширина фрезерования измеряется вдоль оси фрезы, а глубина резания — в радиальном направлении (рис. 14, а, г, д, е, ж, з), за исключением обработки плоскостей торцовыми и концевыми фрезами, когда их ось перпендикулярна обрабатываемой поверхности (см. рис. 14, б, в).

Подачей s называется путь, проходимый заготовкой относительно фрезы в единицу времени. Различают три вида подач: на зуб, на оборот и минутную.

Различают три вида подач: на зуб, на оборот и минутную.

Подача на зуб sz — это путь перемещения заготовки за время поворота фрезы на один зуб (мм/зуб).

Подачей на оборот so является путь перемещения заготовки за время поворота фрезы на один оборот (мм/об).

Минутной подачей sм называют путь перемещения заготовки за одну минуту (мм/мин).

Зависимости указанных подач выражаются формулами:

где z — число зубьев фрезы; n — частота вращения фрезы в минуту, об/мин.

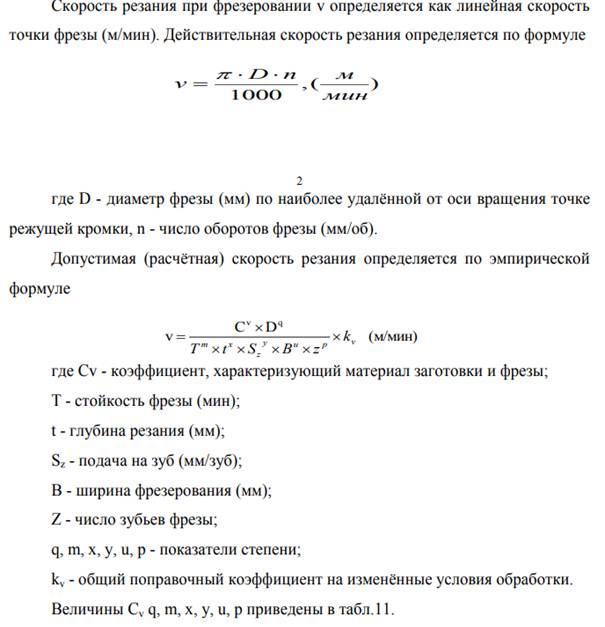

Скоростью резания v называется путь, проходимый наиболее удаленной от оси вращения точкой режущей кромки фрезы в минуту. В технике скорость резания принято измерять в метрах в минуту (м/мин).

Формула для расчета скорости резания в данных условиях работы фрезы может быть выведена из следующих рассуждений.

За каждый оборот точка режущей кромки фрезы диаметром D (мм) совершит путь, равный длине окружности пD (мм). За п оборотов в минуту этот путь будет равен пDn(мм/мин). Для перевода размерности скорости резания в метры в минуту полученное выражение делится на 1000. После этого формула скорости резания примет окончательный вид:

Для перевода размерности скорости резания в метры в минуту полученное выражение делится на 1000. После этого формула скорости резания примет окончательный вид:

где п — число, равное 3,14.

Сокращая постоянные числа я и 1000, можно получить упрощенную формулу, вполне достаточную для практических целей:

Если по известной скорости резания требуется определить частоту вращения фрезы, пользуются зависимостями, полученными из формул (3) и (4):

Охлаждение и смазка при резании. Для уменьшения износа фрезы вследствие высокой температуры нагрева и трения в процессе резания рекомендуется применять смазывающе-охлаждающие жидкости (СОЖ). Для этой цели наиболее часто используются эмульсии, представляющие собой 5…10% раствор эмульсола в воде. Благодаря наличию в эмульсоле минерального масла и поверхностно-активных веществ эмульсии наряду с хорошим охлаждением оказывают также смазывающее действие.

При общепринятом способе охлаждения поливом жидкость подводится к фрезе сверху или сбоку плоской непрерывной струей. Подавать ее следует одновременно с началом резания при среднем расходе жидкости 10…20 л/мин. Такой способ охлаждения рекомендуется применять при обработке сталей и цветных металлов быстрорежущими фрезами.

Для расширения области использования СОЖ, включая фрезерование чугуна и обработку деталей твердосплавными фрезами, жидкость подают в зону резания в распыленном состоянии с помощью инжекторной установки. Выходя из сопла, струя воздушножидкостной смеси, расширяясь, охлаждается и, соприкасаясь с нагретыми зубьями фрезы, интенсивно испаряется. Такой способ охлаждения позволяет намного сократить расход СОЖ на резание и значительно повысить общую продолжительность работы фрезы. В качестве СОЖ для быстрорежущих фрез рекомендуется применять 1,5%-ую эмульсию, для твердосплавных — индустриальное масло марки И-20А.

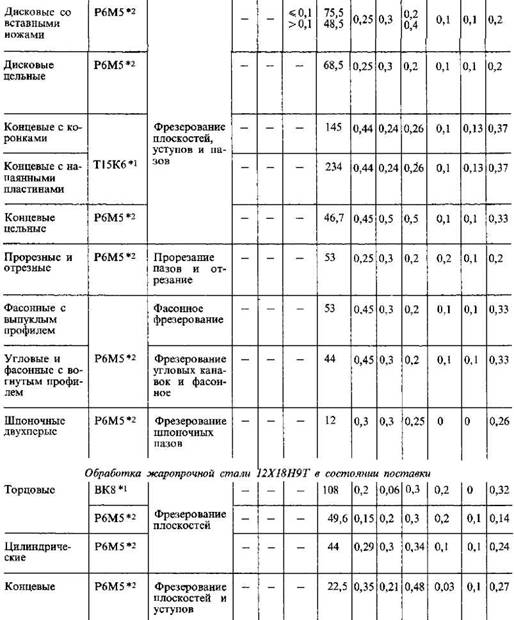

Режимы резания в зависимости от материала и используемой фрезы

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики производства. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются:

- жесткость системы Станок – Приспособление – Инструмент – Деталь,

- охлаждение инструмента,

- стратегия обработки,

- высота слоя снимаемого за проход и

- размер обрабатываемых элементов.

| Обрабатываемый материал | Тип работы | Тип фрезы | Частота, об/мин | Подача (XY), мм/мин | Примечание |

|---|---|---|---|---|---|

| Акрил | V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | 18000-24000 | 500-1500 | По 0.2-0.5 мм за проход. |

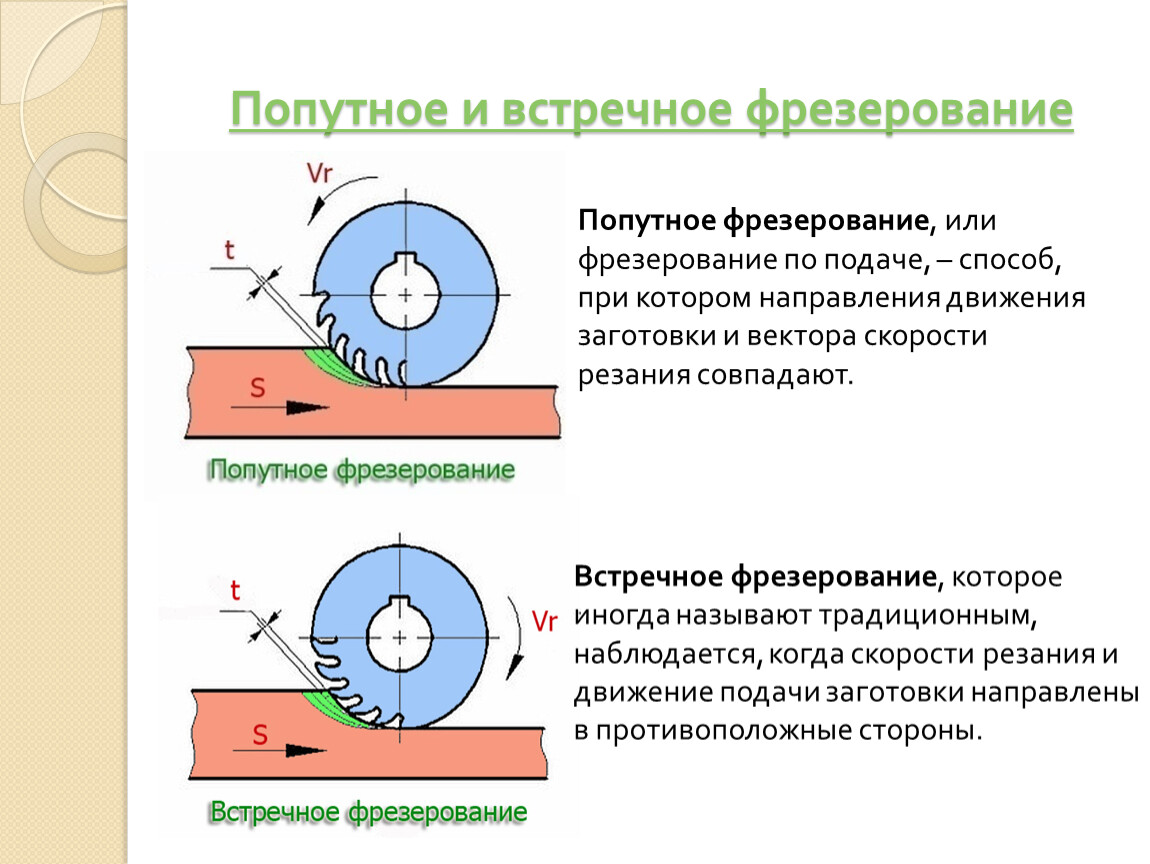

| Раскрой Выборка | Фреза спиральная 1-заходная d=3. 175 мм или 6 мм 175 мм или 6 мм | 18000-20000 | 2500-3500 | Встречное фрезерование. Не более 3-5 мм за проход. Желательно использовать СОЖ. | |

| ПВХ до 10 мм | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-5000 | Встречное фрезерование. |

| Двухслойный пластик | Гравировка | Конический гравер, плоский гравер | 18000-24000 | 1000-2000 | По 0.3-0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

| Композит | Раскрой | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-3500 | Встречное фрезерование. |

| Дерево ДСП | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-22000 | 2500-3500 | Встречное фрезерование. По 5 мм за проход (подбирать, чтобы не обугливалось при резке поперек слоев). |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 18000-2000 | 3000-4000 | Не более 10 мм за проход. | ||

| Гравировка | Фреза спиральная 2-заходная круглая d=3.175 мм | До 15000 | 1500-2000 | Не более 5 мм за проход. | |

| Конический гравер d=3.175 мм или 6 мм | 18000-24000 | 1500-2000 | Не более 5 мм за проход (в зависимости от угла заточки и пятна контакта). Шаг не более 50% от пятна контакта (T). | ||

| V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | До 15000 | 1500-2000 | Не более 3 мм за проход. | |

| МДФ | Раскрой Выборка | Фреза спиральная 1-заходная с удалением стружки вниз d=6 мм | 20000-21000 | 2500-3500 | Не более 10 мм за проход. При выборке шаг не более 45% от d. |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 20000-21000 | 2500-3500 | Не более 10 мм за проход. | ||

| Латунь ЛС 59 Л-63 бронза

| Раскрой фрезеровка | Фреза спиральная 2-заходная d=2 мм | 15000 | 500-1200 | По 0,5 мм за проход. Желательно использовать СОЖ. |

| Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. | |

| Дюралюминий, Д16, АД31 | Раскрой фрезеровка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 12000-18000 | 800-1500 | По 0,2-0,5 мм за проход. Желательно использовать СОЖ.  |

| Магний | Гравировка | Конический гравер A=90, 60, 45, 30 град. | 12000-15000 | 500-700 | По 0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

* Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.к. у них более высокая темпера плавления.

* При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике).

* При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя — вырастает нагрузка на инструмент и соответственно вероятность его сломать).

* Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные (однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

* При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент.

* При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

* Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера (T).

* Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

* При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

Расчётные параметры — хорошо, но учесть полностью всё, практически не возможно. Существуют более полные формулы по расчётам режимов резания, в которых используют десятки параметров. Такие формулы применяют в массовом производстве, да и то, с последующей корректировкой. В единичном производстве применяют справочные таблицы и упрощенные формулы с обязательной корректировкой под конкретные условия. Накопленный опыт, позволяет быстро выбирать рациональные режимы резания.

Теоретические основы по выбору режимов резания

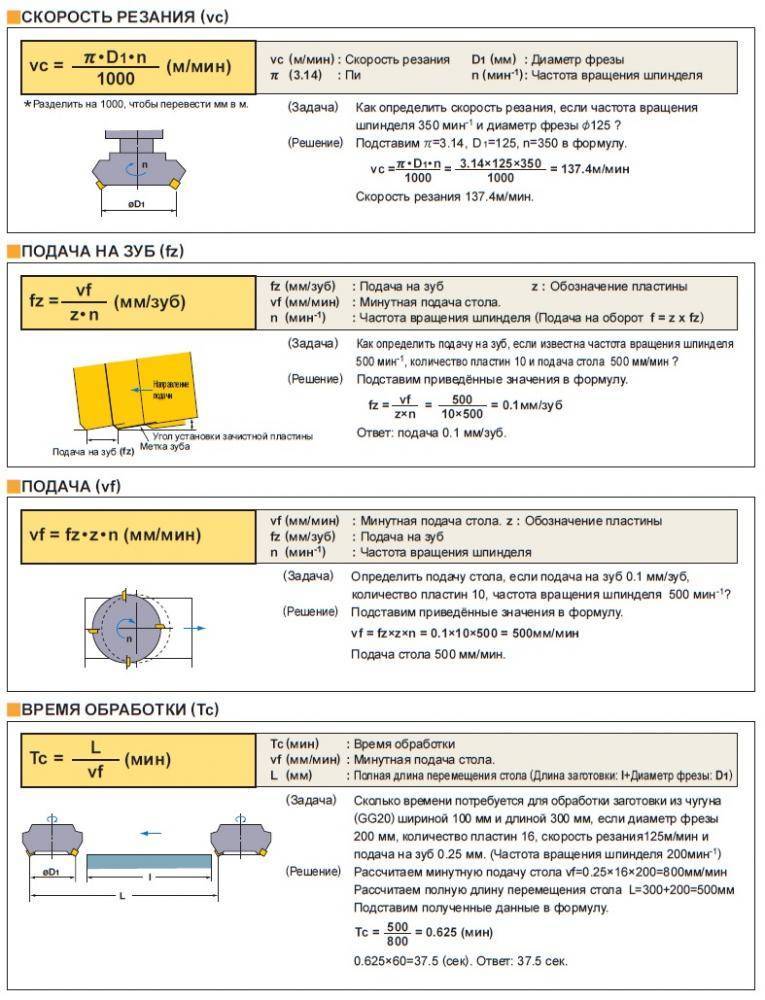

Скорость вращения и скорость подачи — это основные параметры для установки режимов резанья.

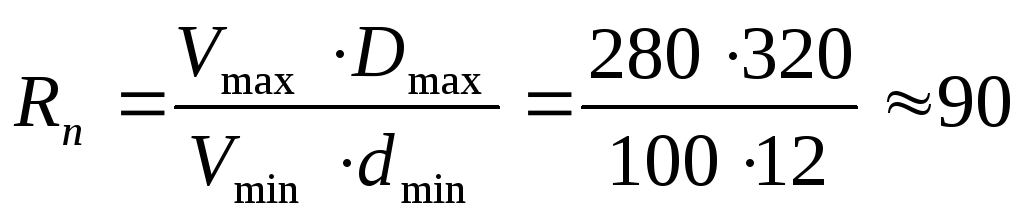

Скорость вращения (n) — зависит от характеристик шпинделя, инструмента и обрабатываемого материала. Для большинства современных шпинделей обороты варьируются в диапазоне 12 000 — 24 000 об/мин (для высокоскоростных 40 000 — 60 000 об/мин).

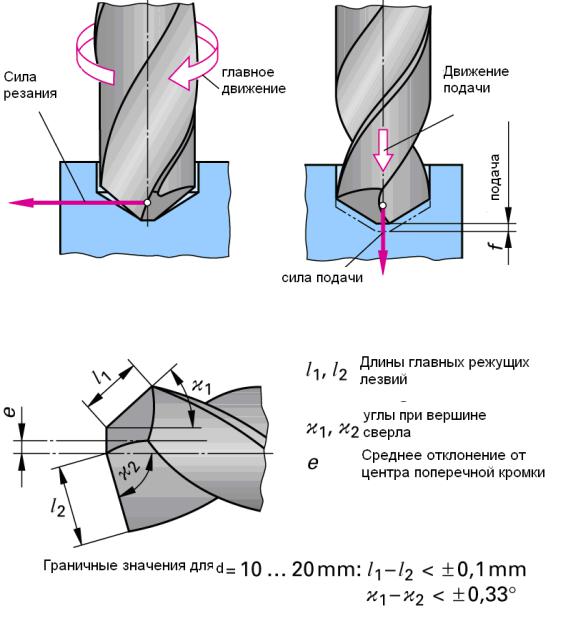

Скорость вращения вычисляется по формуле:

d – диаметр режущей части инструмента (мм)

П – число Пи, постоянная величина = 3. 14

14

V – скорость резания (м/мин) — это путь пройденный точкой режущей кромки фрезы в единицу времени

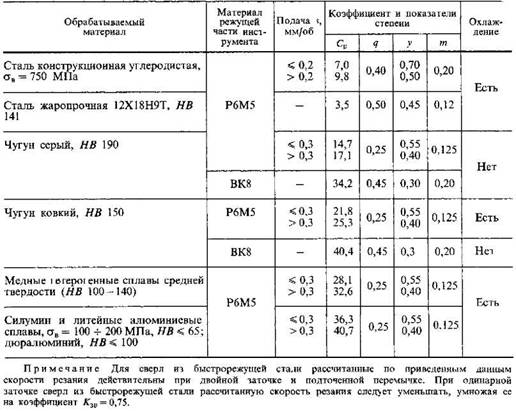

Для расчетов скорость резания (V) берут из справочных таблиц в зависимости от обрабатываемого материала.

Часто начинающие фрезеровщики путают скорость резанья (V) со скоростью подачи (S), но на деле это совершенно разные параметры!

Примечание:

Для фрез с малым диаметром режущей части, расчетная скорость вращения (n) может оказаться значительно выше максимальной скорости вращения шпинделя, поэтому для дальнейшего расчета скорости подачи (S) необходимо брать фактическую, а не расчетную величину скорости вращения (n).

Скорость подачи (S) – это скорость перемещения фрезы, вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев

n- скорость вращения (об/мин)

Скорость врезания по оси Z (Sz) берется как 1/3 от скорости подачи по оси XY (S)

Таблица выбора скорости резания (V) и подачи на зуб (fz)

| Обрабатываемый материал | Скорость резания (V), м/мин | Подача на зуб (fz), мм В зависимости от диаметра фрезы d | |||||

0. 5мм 5мм | 1-2мм | 3-4мм | 5-6мм | 8-10мм | 12-16мм | ||

|

Пластик

|

300-400

| 0.02 | 0.06 | 0.15 | 0.20 | 0.30 | 0.40 |

|

Оргстекло

|

100-150

| 0.02 | 0.05 | 0.10 | 0.18 | 0.25 | 0.30 |

|

Дерево

|

200-450

| 0.02 | 0.035 | 0.055 | 0.09 | 0.12 | 0.18 |

|

Алюминий

|

80-100

| 0.01 | 0.02 | 0.035 | 0.04 | 0.075 | 0.12 |

|

Латунь, Бронза

|

100-120

| 0. 01 01 | 0.02 | 0.03 | 0.04 | 0.07 | 0.10 |

|

Магний

|

150-180

| 0.01 | 0.02 | 0.035 | 0.04 | 0.075 | 0.12 |

|

Сталь

|

35-50

| 0.005 | 0.01 | 0.015 | 0.02 | 0.03 | 0.05 |

|

Чугун

|

40-60

| 0.005 | 0.015 | 0.02 | 0.03 | 0.04 | 0.06 |

|

Титан

|

20-30

| 0.005 | 0.01 | 0.02 | 0.03 | 0.04 | 0.07 |

|

Термопласты

|

50-150

| 0. 1 1 | 0.03 | 0.05 | 0.06 | 0.07 | 0.08 |

|

Стеклопластик

|

100-150

| 0.1 | 0.03 | 0.04 | 0.08 | 0.10 | 0.12 |

Примечание:Если система СПИД (Станок-Приспособление-Инструмент-Деталь) с низкой жесткостью, то величину скорости резания выбираем ближе минимальным значениям, если система СПИД имеет среднюю и высокую жесткость, то соответственно и величину выбираем ближе к средним и максимальным значениям.

Общие рекомендации по подбору фрез

- Фрезы подбирайте по принципу – наименьшая рабочая длина и наибольший рабочий диаметр необходимый для выполнения конкретной работы (фрезы с избыточной длиной и минимальным диаметром менее жесткие и склоны к образованию вибраций). Также при выборе диаметра фрезы учитывайте возможности станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности

- Правильно выбирайте конфигурацию фрезы.

Стружечная канавка должна быть больше, чем объем снимаемого материала. Если стружка не будет свободно эвакуироваться из зоны резания, она забьет канал и инструмент начнет продавливать материал, а не резать его.

Стружечная канавка должна быть больше, чем объем снимаемого материала. Если стружка не будет свободно эвакуироваться из зоны резания, она забьет канал и инструмент начнет продавливать материал, а не резать его. - При обработке мягких материалов и материалов склонных к налипанию рекомендуется применять 1-заходные фрезы. Для обработки материалов средней жесткости рекомендуется применять 2-заходные фрезы. При обработке жестких материалов рекомендуется применять 3-х и более заходные фрезы.

Скорость подачи (фрезерование) – SCTools

Расстояние перемещения инструмента за один оборот шпинделя называется скоростью подачи. Это называется скоростью подачи фрезы. Он выражается в единицах длины поворота на один оборот.

Соображения относительно скорости подачи при обработке с ЧПУ:

При определении оптимального значения заготовки станки учитывают следующие факторы:

- Тип инструмента: Тип инструмента, используемого для резки материала, во многом зависит от типа загружаемого в него материала.

Поэтому инструмент должен соответствовать подаваемому материалу.

Поэтому инструмент должен соответствовать подаваемому материалу.

- Чистовая обработка поверхности заготовки: По мере увеличения скорости подачи шероховатость поверхности также увеличивается. Поэтому скорость подачи уменьшается, чтобы обеспечить чистую поверхность.

- Ширина реза: Стружка может сузиться, если ширина реза меньше половины диаметра. Это приводит к производственным дефектам. Скорость подачи должна быть увеличена, чтобы решить эту проблему.

- Использование TPI: Количество витков на дюйм или TPI обратно пропорционально скорости подачи. Диапазон шага резьбы используемых винтов определяет скорость подачи.

Формулы скорости подачи

Где:

Vf : Подача стола [мм/мин или дюйм/мин]

Fn : Подача на оборот [мм/об или Дюйм/об]

Fz : Подача на зуб [мм/зуб или дюйм/зуб]

n: Скорость вращения шпинделя [об/мин]

Как рассчитать подачу фрезерования на основе основных данных?

Расчет скорости подачи:

Скорость подачи = об/мин x N x CL

Определения:

- об/мин = оборотов в минуту, скорость вращения шпинделя, количество оборотов шпинделя в минуту

- SFM = Британские единицы.

Поверхностные футы в минуту, скорость резания, скорость, с которой кончик инструмента проходит через материал

Поверхностные футы в минуту, скорость резания, скорость, с которой кончик инструмента проходит через материал - SMM = Метрическая система. Поверхностные метры в минуту, скорость резания, скорость, с которой кончик инструмента проходит через материал

- Скорость подачи = дюймы в минуту или миллиметры в минуту, скорость подачи, расстояние в дюймах или миллиметрах, которое инструмент проходит через заготовку в минуту

- N = Количество зубьев фрезы

- CL = Нагрузка на стружку на зуб, это продвижение фрезы за оборот на каждую режущую кромку. В противном случае обычно объясняется как толщина материала, который проходит каждый зуб за один оборот

С указанными параметрами можно перейти к определению подачи фрезерования:

- Определите подачу на зуб путем умножения переменных утонения стружки.

В соответствии с геометрией инструмента и параметрами применения коэффициенты уменьшения стружки гарантируют, что фактическая подача на зуб [Fz] сохранит требуемую нагрузку на стружку.

- Коэффициент радиального утончения стружки [RCTF] следует использовать, когда радиальная глубина резания [Ae] меньше радиуса фрезы. Коэффициент равен 1 (когда Ae больше). Коэффициент может быть до трех раз при очень малых Ae.

Расчет коэффициента радиального утонения стружки:

Ae / D [Precentage]

%

Где:

RCTF: Коэффициент радиального утончения стружки

WOC: Радиальная ширина резания

D: Диаметр фрезы

Малый калькулятор RCTF

- Если фреза не имеет типичной формы под углом 90°, следует использовать коэффициент утончения стружки под углом [ACTF] (например, фреза со сферическим концом или для снятия фаски).

Коэффициент утончения стружки для фрез для снятия фаски/подачи:

Kapr (градусы)

%

Малый калькулятор ACFT

- На основании переменных нагрузки на стружку и утончения стружки рассчитайте подачу на зуб следующим образом:

- Используя скорость резания и диаметр фрезы, определите число оборотов в минуту:

(Если значение Vc указано в единицах м/мин, , используйте 1000 вместо 12 в приведенной выше формуле)

- Рассчитайте подачу стола на последнем этапе:

Формула скорости резания | Cutting Feed Formula

Формула скорости резания является одним из важных параметров, который важен при обработке детали или компонента. Если инженер или механик не знает концепции и применения скорости резания и подачи для обработки с ЧПУ, то он не умеет обращаться со станками. Даже если у вас есть выдающаяся структура программирования ЧПУ, без правильной настройки скорости резания и подачи для заготовки выполнение обработки ЧПУ довольно сложно и бесполезно. При правильной скорости резания и подаче скорость съема материала может быть увеличена, что улучшит чистоту поверхности и срок службы инструмента. Не менее важно создать безупречную структуру программирования ЧПУ, чем необходимо настроить точную скорость резания и подачу. В противном случае невозможно создать идеально обработанную заготовку.

Если инженер или механик не знает концепции и применения скорости резания и подачи для обработки с ЧПУ, то он не умеет обращаться со станками. Даже если у вас есть выдающаяся структура программирования ЧПУ, без правильной настройки скорости резания и подачи для заготовки выполнение обработки ЧПУ довольно сложно и бесполезно. При правильной скорости резания и подаче скорость съема материала может быть увеличена, что улучшит чистоту поверхности и срок службы инструмента. Не менее важно создать безупречную структуру программирования ЧПУ, чем необходимо настроить точную скорость резания и подачу. В противном случае невозможно создать идеально обработанную заготовку.

Ниже мы сначала рассмотрим скорость резания, скорость подачи и скорость съема материала, которые необходимы для обработки с ЧПУ. Затем мы дадим вам общее представление о скорости обработки большинства металлов и пластмасс.

Чтобы узнать о РУКОВОДСТВАХ ПО ПРОЕКТИРОВАНИЮ ДЛЯ ОБРАБОТКИ, нажмите здесь.

Формула скорости резания, скорость подачи и скорость съема материала для обработки с ЧПУ –

Давайте разберемся с основами обработки с ЧПУ, такими как скорость резания, скорость подачи и другие переменные, а также их связь друг с другом.

- Скорость резания

Скоростью резания можно назвать скорость, с которой инструмент режет заготовку. Обычно измеряется в поверхностных футах в минуту (SFM).

- Скорость подачи

Подача может быть объяснена как общее расстояние, пройденное инструментом за полный оборот шпинделя. Измеряется в дюймах в минуту (IPM).

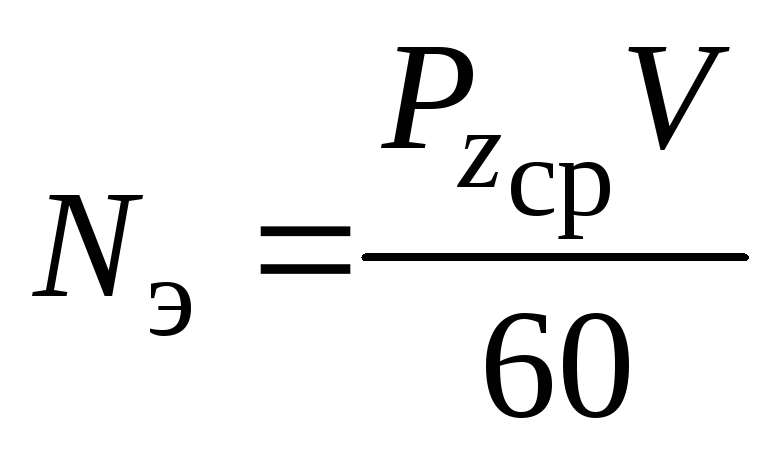

- Скорость съема материала

Скорость съема материала (MMR) можно описать как общий объем срезанного материала, деленный на время обработки.

Так, например, при скорости подачи 15 дюймов в минуту инструмент продвинется на 5 дюймов за одну минуту, а мил, прокатанный со скоростью 50 футов в минуту, пройдет 50 футов за одну минуту.

Скорость резания и скорость подачи являются двумя решающими факторами, которые помогают нам принять решение о чистоте поверхности, скорости съема материала и необходимой мощности. При определении скорости резания и подачи для обработки на станках с ЧПУ также крайне важно учитывать обрабатываемый материал. Кроме того, материал инструмента, прочность заготовки, размеры и состояние токарного станка, а также глубина резания также играют ключевую роль в обработке с ЧПУ.

Кроме того, материал инструмента, прочность заготовки, размеры и состояние токарного станка, а также глубина резания также играют ключевую роль в обработке с ЧПУ.

Скорость вращения шпинделя и нагрузка на стружку также являются важными параметрами для обработки с ЧПУ. Скорость шпинделя можно получить, разделив требуемую скорость резания на длину окружности заготовки. Измеряется в оборотах в минуту (об/мин). Стружечная нагрузка может быть определена как общее расстояние, пройденное режущим инструментом на один режущий зуб за один оборот.

Общее представление о скорости обработки и подаче

В этом разделе мы собираемся дать вам общее представление о различных параметрах, необходимых для обработки металлов и других материалов с ЧПУ.

Здесь мы упомянули формулу скорости резания, формулу скорости подачи и другие переменные, важные для обработки с ЧПУ. Формула скорости резания, скорость подачи и другие параметры помогут вам выбрать соответствующую скорость резания и подачу.

Где, D = диаметр инструмента

А, S = скорость вращения шпинделя

Формула скорости подачи

Где S = скорость шпинделя

F = подача на зуб

N = количество зубьев

Где, V = скорость резания

D = диаметр инструмента

Подача на зуб

Где, F = подача

S = скорость вращения шпинделя

N = количество зубьев

Важно отметить, что с уменьшением гибкости материала , происходит увеличение скорости резания. Также с увеличением прочности материала режущего инструмента увеличивается и скорость резания.

С учетом твердости обрабатываемого материала скорость резания может быть выражена как –

Алюминий > Свинец > Железо > Сталь

С учетом твердости режущего инструмента скорость резания может быть выражена как –

Быстрорежущая сталь > Карбид > Углерод Сталь

Скорость резания выражается в метрах в минуту, м/мин или футах в минуту, фут/мин. В то время как чрезмерно высокая скорость резания приводит к растрескиванию кромки режущего инструмента, значительно более низкая скорость резания может привести к минимальной производительности из-за дополнительного времени, затрачиваемого на механическую обработку. Для резки металлов токарный станок должен быть установлен на определенное число оборотов в минуту, которое определяется,

В то время как чрезмерно высокая скорость резания приводит к растрескиванию кромки режущего инструмента, значительно более низкая скорость резания может привести к минимальной производительности из-за дополнительного времени, затрачиваемого на механическую обработку. Для резки металлов токарный станок должен быть установлен на определенное число оборотов в минуту, которое определяется,

Скорость резания об/мин

Для некоторых материалов предлагаются следующие скорости резания:

Подача токарного станка выражается в дюймах. Для токарного станка, настроенного на скорость подачи 0,010 дюйма, общее расстояние, проходимое инструментом в заготовке, составляет 0,010 дюйма за каждый полный оборот, сделанный заготовкой. Подача токарного станка определяется скоростью ходового винта, которая регулируется переключающими шестернями. Более грубую подачу следует использовать в случае грубой резки, предназначенной для удаления лишнего материала. В случае более грубой резки качество поверхности не имеет большого значения. В случае чистового прохода требуется сплошная подача, чтобы обеспечить хорошее качество поверхности при обработке диаметра заготовки до точного размера. Для отличной скорости подачи важно учитывать такие факторы, как глубина отверстия, размер сверла, тип обрабатываемого материала, чистота и точность, а также тип использования СОЖ. Различные скорости шпинделя используются для обработки с ЧПУ нескольких материалов. Чтобы поддерживать различные скорости шпинделя, токарный станок должен быть сконструирован соответствующим образом. Скорость токарного станка выражается в об/мин, то есть в оборотах в минуту.

В случае чистового прохода требуется сплошная подача, чтобы обеспечить хорошее качество поверхности при обработке диаметра заготовки до точного размера. Для отличной скорости подачи важно учитывать такие факторы, как глубина отверстия, размер сверла, тип обрабатываемого материала, чистота и точность, а также тип использования СОЖ. Различные скорости шпинделя используются для обработки с ЧПУ нескольких материалов. Чтобы поддерживать различные скорости шпинделя, токарный станок должен быть сконструирован соответствующим образом. Скорость токарного станка выражается в об/мин, то есть в оборотах в минуту.

Подача для различных материалов –

Для большинства алюминиевых сплавов шероховатость, то есть глубина резания 0,01–0,03, выполняется со скоростью подачи 0,005–0,02 дюйма в минуту или дюйма в минуту. Точно так же чистовой рез, то есть глубина резания 0,002–0,012 дюйма, выполняется со скоростью подачи 0,002–0,004 дюйма в минуту или дюймов в минуту. Также важно учитывать, что диаметр заготовки уменьшается в два раза на каждую создаваемую глубину резания.