Скорость резания при фрезеровании формула: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

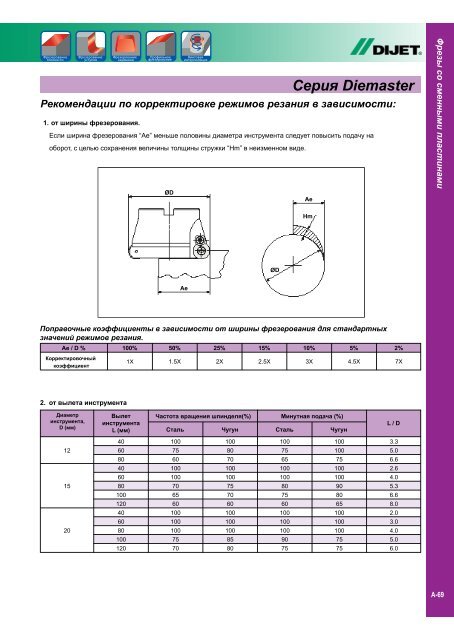

Особенности режимов резания, формулы скорости и глубины резания

Одной из операций, сопровождающих изготовление деталей на токарных станках, является фрезерование. Важное значение в этом процессе имеют такие параметры, как глубина и скорость резания. Необходимые значения ищутся с помощью формул и подбираемых под каждую деталь или изделие режимов. Далее, подробно разберем, что представляют собой режимы резания при фрезеровании.

- Этапы обработки

- Глубина резания

- Скорость резания

- Правила черновой обработки

- Контроль размеров

Этапы обработки

Детали изготавливаются из прутков, имеющих разное сечение и форму: квадратные, шестигранные, круглые и другие. Если необходимо снять слой материала, который превышает по объему саму деталь, то стараются использовать заготовки в виде отливок или поковок.

Обработка деталей на станках производится в несколько этапов:

- Первой стадией является черновая обдирка будущей детали;

- Снимается значительный по объему слой материала;

- Далее, следует сделать чистовую обработку материала.

Важный момент при обработке деталей: в зависимости от того, насколько высокая точность требуется для изготовления детали, черновую обработку можно произвести на очень мощном и не самом точном станке, а вот уже чистовую обдирку можно делать на прецизионном станке, хоть и менее мощном.

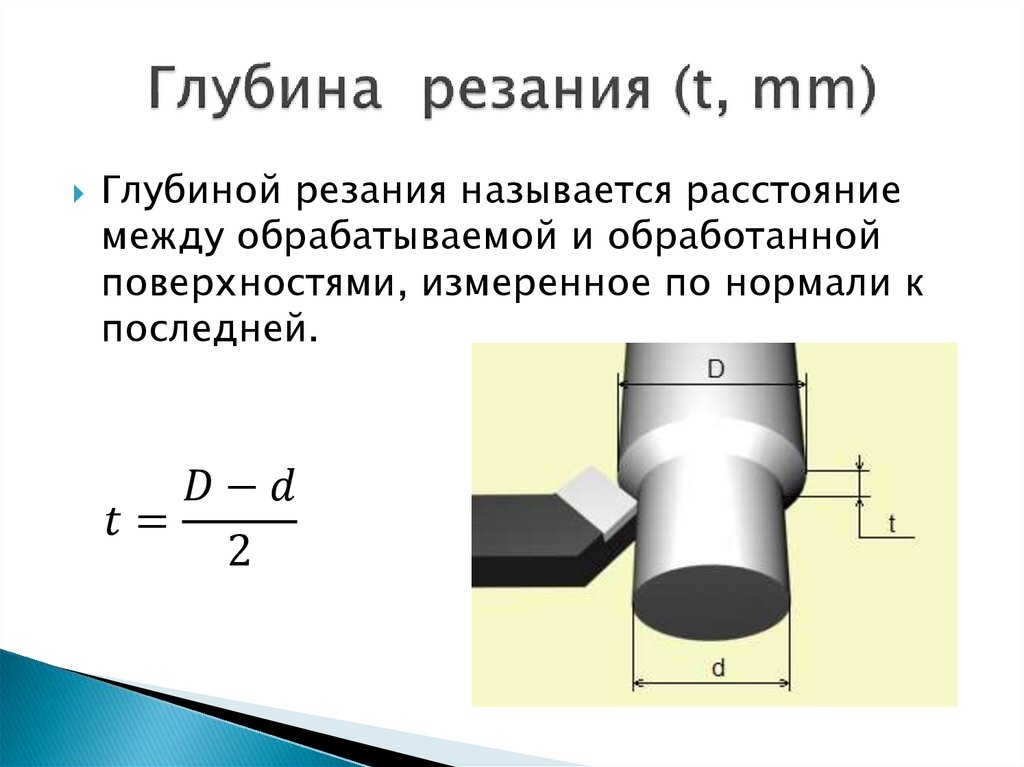

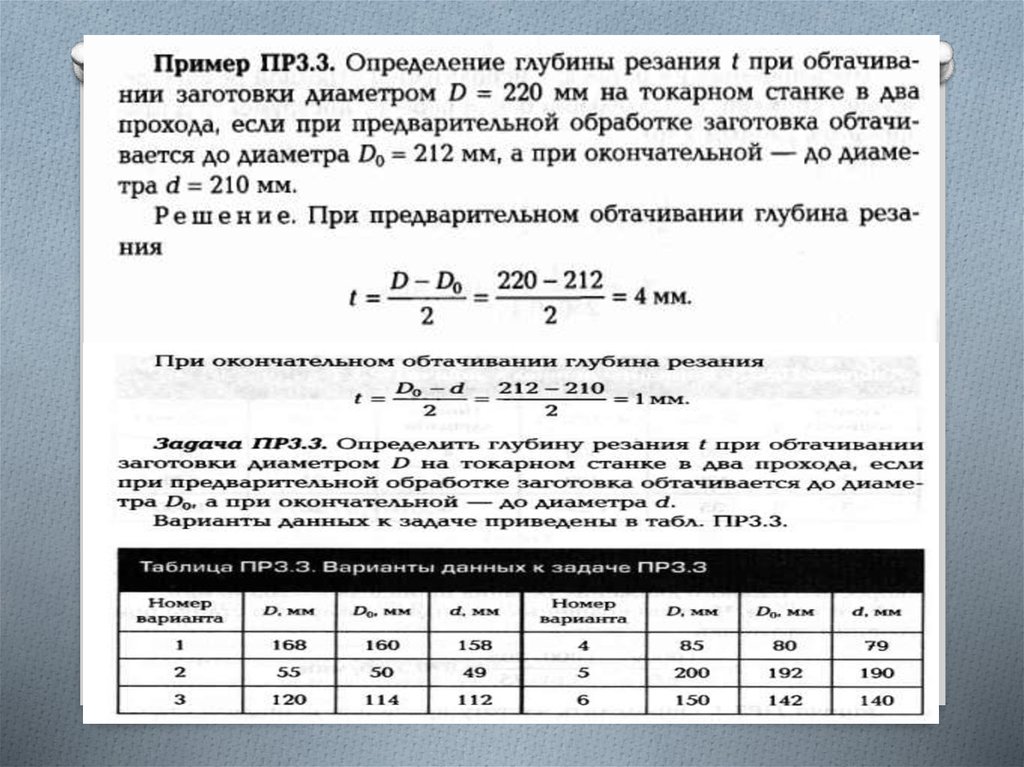

Глубина резания

При черновой обдирке материалов производят снятие значительного объема с поверхности заготовки. Толщина снимаемого слоя при обработке цилиндрических поверхностей есть глубина резания. Вычислить же ее можно по формуле вида t=(D-d)/2. Когда идет подрезание торцевых поверхностей, то значение глубины резания такая же, как и толщина материала, снимаемого с поверхности заготовки.

При этом глубина отрезки мало влияет на скорость. Выбирается она в соответствии с износостойкостью резца, мощностью резцового механизма и при условии отсутствия паразитных вибраций. Если же они возникают, то следует уменьшить скорость подачи режущего инструмента до полного успокоения конструкции.

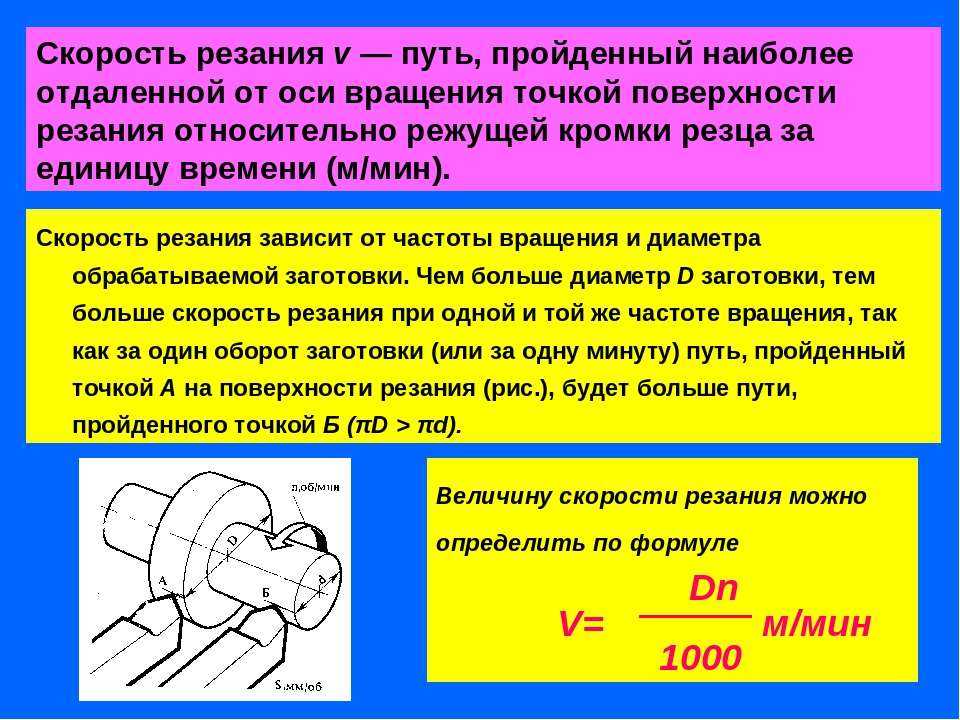

Скорость резания

Черновая обдирка заготовки предполагает вычисление скорости отрезки. Для этого применяют формулу скорости резания: Vc=(pi*Dm*n)/1000. В этой формуле следующие обозначения:

- Vc — скорость отрезки, измеряется как метры в минуту;

- Pi — постоянная, равняется 3,14;

- Dm — максимальный диаметр заготовки, рассчитываемый в миллиметрах;

- n — число оборотов шпинделя в оборотах за одну минуту.

В этой формуле является очевидным, что с ростом диаметра заготовки растет и скорость резания при условии постоянного числа оборотов шпинделя. При токарной обработке также важно учитывать твердость материала обработки и самого резца. Пример: имеется углеродистая сталь с твердостью порядка 200 H. B. Резцы твердого сплава требуют скорости резания 200 метров в минуту.

Согласно формуле для оборотов шпинделя n=(1000*Vc)/pi*Dm, при заготовке в 40 миллиметров и скорости отрезания порядка 100 метров в минуту число оборотов должно составлять 790 оборотов в минуту..thumb.jpg.aea2d2fc8a11ecc9f66d1f36b970d6a2.jpg) В реальных же условиях данный показатель равняется 700 оборотам. Если же заготовка обладает диаметром в два раза больше, то число оборотов уменьшается до 160 в минуту.

В реальных же условиях данный показатель равняется 700 оборотам. Если же заготовка обладает диаметром в два раза больше, то число оборотов уменьшается до 160 в минуту.

Правила черновой обработки

Как и любая технологическая операция, черновая обработка материалов требует соблюдения определенных правил. Перечислим основные правила чернового точения:

- При выборе глубины резания следует помнить, что ее значение не превышает 2/3 ширины режущей кромки;

- Черновая обдирка производится в несколько этапов;

- Обдирочным должен быть проходной резец;

- Первый проход по длине должен составлять размер поверхности детали без учета одного миллиметра;

- Как только произвели обдирку проходным резцом, необходимо с помощью подрезного резца поработать с торцом.

Соблюдая эти несложные правила, вы сможете произвести качественную первую обработку деталей и быть уверенными в качестве производства.

Контроль размеров

Токарная обработка сопровождается контролем линейных и диаметральных размеров детали. При обоих видах обработки чаще всего используют штангенциркуль. Также для диаметральных размеров при чистовой обработке необходимо воспользоваться микрометром и мерными скобами. В зависимости от того, насколько сложное производство, могут применяться и другие инструменты, уровни, специальные линейки, динамометры и другие. Производить контроль размеров необходимо несколько раз, чтобы определить отклонения и на этом основании решить вопрос о дальнейшей судьбе изделия.

Обработка детали является очень важным моментом в производстве изделия. Данная операция должна производиться со всей тщательностью и согласно нормам. При черновой и чистовой обработке важно учитывать формулы для скорости и глубины резания. Это позволит изготовить качественную и надежную деталь, которая обработана по всем правилам и нормам.

Расчет и табличное определение режимов резания при фрезеровании | Методическая разработка на тему:

Расчёт и табличное определение режимов резания при фрезеровании

Дано: Материал заготовки – Серый чугун, 210 НВ

Вид обработки – черновое торцовое фрезерование плоскости шириной В=80 мм, длиной l = 120 мм.

Припуск на обработку h = 2мм.

Заготовка – отливка.

Обработка без охлаждения.

Станок вертикально-фрезерный 6Т12

Необходимо: выбрать режущий инструмент; назначить режим резания; определить основное время.

Решение

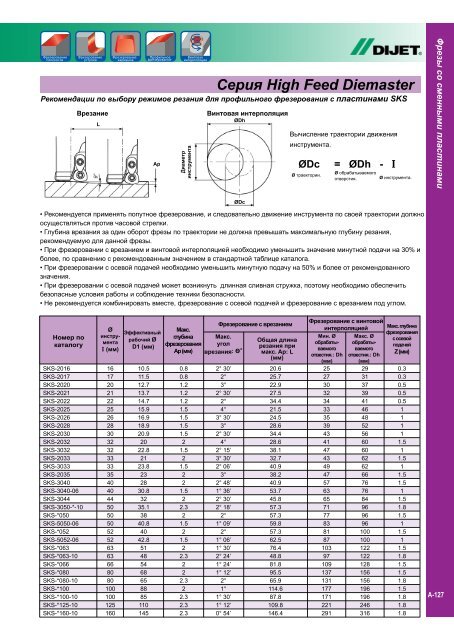

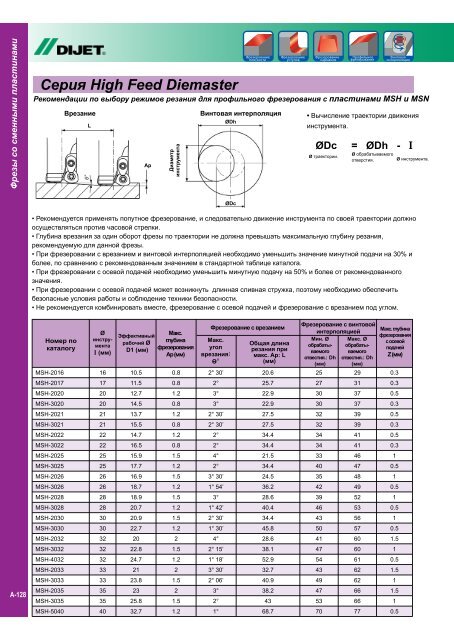

1 Выбираем фрезу и устанавливаем её геометрические параметры (см. Приложение 1). Для торцового фрезерования диаметр фрезы определяется по формуле

Dф = 1,6 · В (1)

где В – ширина фрезерования, мм.

Dф = 1,6 · 80 = 128 мм

Принимаем стандартное значение диаметра торцовой насадной фрезы со вставными ножами, оснащенными пластинами из твердого сплава ВК6 по ГОСТ 9473-80 Dф = 125 мм [1, с.187].

Число зубьев фрезы, оснащенной твердым сплавом, определяется по формуле

z = (0,08÷0,1)·D, (2)

где обозначения прежние

z = (0,08÷0,1)·125 = 10 шт.

Определим геометрические параметры торцовой фрезы: ω=35 °; φ1 = 1; φ=30 °; α1 = 8 °; αn = 12 °; γ = 10 ° [4, с.390].* 1

2 Назначаем режим резания

Глубина резания определяется по заданию t=h=2мм

Назначаем стойкость инструмента и его допустимый износ: Т = 180 мин [1, с.290], hз = 2 мм [5, с.50]* 2

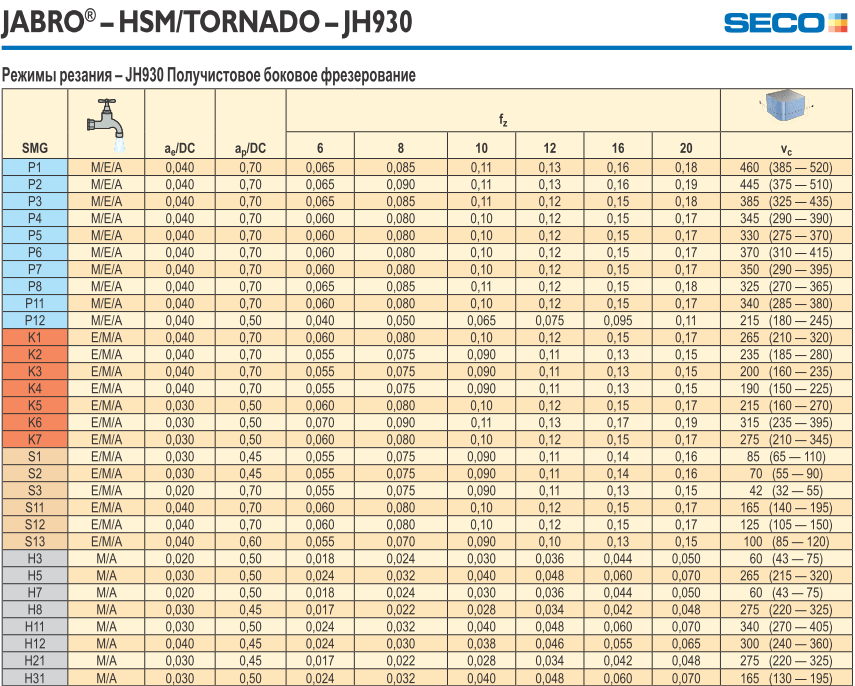

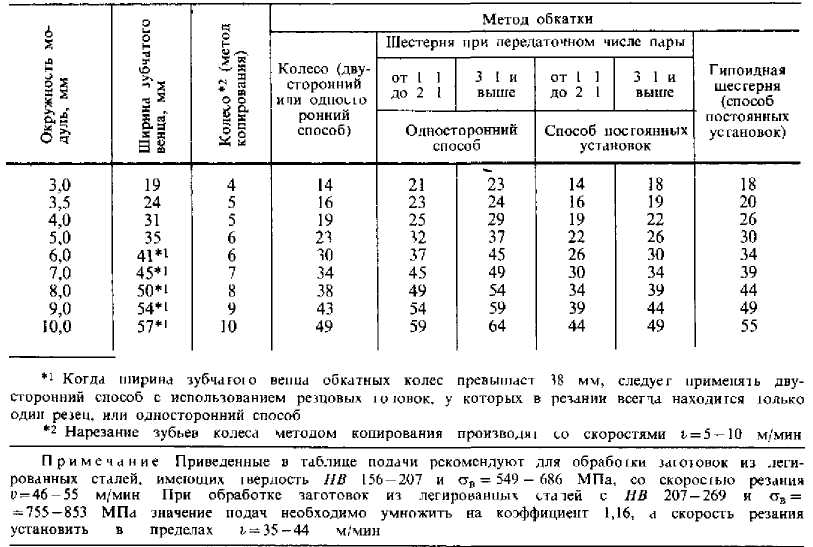

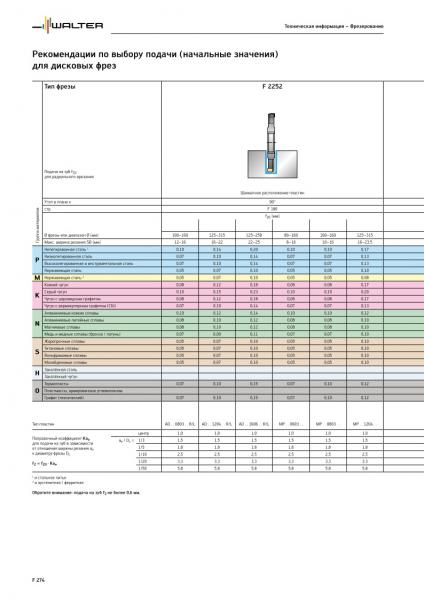

Назначаем подачу, мм/зуб* 3

Sz = 0,2 – 0,4 мм/зуб.

Принимаем Sz = 0,3 мм/зуб [1, с.283].

Определяем скорость резания, допускаемую режущими свойствами фрезы, аналитическим методом по формуле

, (3)

где Сv , q, m, x, y, u, p — коэффициент и показатели степени,

Сv = 445, q = 0,2, m = 0,32, x = 0,15, y =0,35, u = 0,2, p = 0 [1, с.286]

Dф – диаметр фрезы, мм;

Т – стойкость инструмента, мин;

t – глубина резания, мм;

Sz –подача на зуб, мм/зуб;

В – ширина фрезерования, мм;

z – число зубьев фрезы;

Кv – поправочный коэффициент на скорость резания

(4)

где Км – коэффициент, зависящий от обрабатываемого материала;

____________________________________________________________________________________

* 1 Дополнительные источники: [2, с. 248] [4, с.369] [4, с.676, 790, 945] [6, с.366]

248] [4, с.369] [4, с.676, 790, 945] [6, с.366]

* 2 Дополнительные источники: [2, с.444] [4, с.400] [6, с.203]

* 3 Если в справочной литературе дана подача на оборот Sо, мм/об, необходимо найти подачу на зуб по формуле Sz = So/z, где z – число зубье

[1, с.262] (5)

где НВ – фактические параметры обрабатываемого материала;

n – показатель степени,

n = 0,95 [1, с.262];

Кп — коэффициент, учитывающий влияние состояния поверхности заготовки,

Кп = 0,8 [1, с.263];

Ки — коэффициент, учитывающий влияние инструментального материала,

Ки = 1 [1, с.263];

м/мин

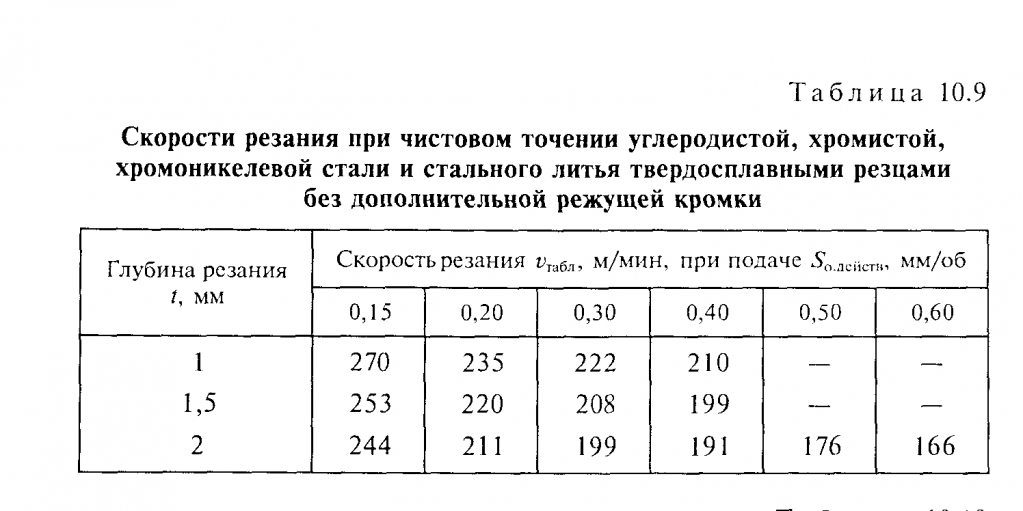

Определим скорость резания табличным методом

v = vТ · Kv , (6)

где vТ – табличное значение скорости резания,

vТ = 126 м/мин [9, с. 307]

307]

Кv – поправочный коэффициент на скорость резания

Kv = Kм· Kи· Kn· Кс· Кф· Kо · Kв · Kφ, (7)

где Kм – коэффициент, учитывающий марку обрабатываемого материала

Kм = 0,89 [9, с.20];

Kи — коэффициент, учитывающий материал инструмента

Kи = 1,0 [9, с.308];

Kn — коэффициент, учитывающий состояние обрабатываемой поверхности

Kn = 0,8 [9, с.308];

Кс — коэффициент, учитывающий шифр типовой схемы фрезерования

Кс = —

Кф — коэффициент, учитывающий форму обрабатываемой поверхности

Кф = —

Kо — коэффициент, учитывающий условия обработки

Kо = 1,0 [9, с.308];

Kв – коэффициент, учитывающий отношение фактической ширины фрезерования к нормативной

Kв = 1,0 [9, с.309];

K φ — коэффициент, учитывающий влияние главного угла в плане

K φ = 1,3 [9, с.308].

Подставляя значения в формулу 7 и 6, получим

Кv = 0,89 · 1 · 0,8 · 1 · 1 · 1,3 = 0,92

v = 126 · 0,92 = 116,6 м/мин

Определим частоту вращения шпинделя по формуле

(8)

где Vрез – аналитическая скорость резания;

остальные обозначения прежние

об/мин

Корректируем частоту вращения по паспорту станка

nд = 315 об/мин [7, с. 422]

422]

Определим действительную скорость резания, м/мин, по формуле

(9)

где обозначения прежние

м/мин

Находим минутную подачу, м/мин, по формуле

SM = Sz · z ·nд (10)

где Sz – подача на зуб, мм/зуб;

z – число зубьев фрезы, шт;

nд – действительная частота вращения шпинделя, об/мин

SM = 0,3 · 10 · 315 = 945 м/мин

Корректируем подачу по паспорту станка. Принимаем SMд = 1000 м/мин [7, с.422]

Из формулы 10 найдем подачу на зуб

Sz = мм/зуб

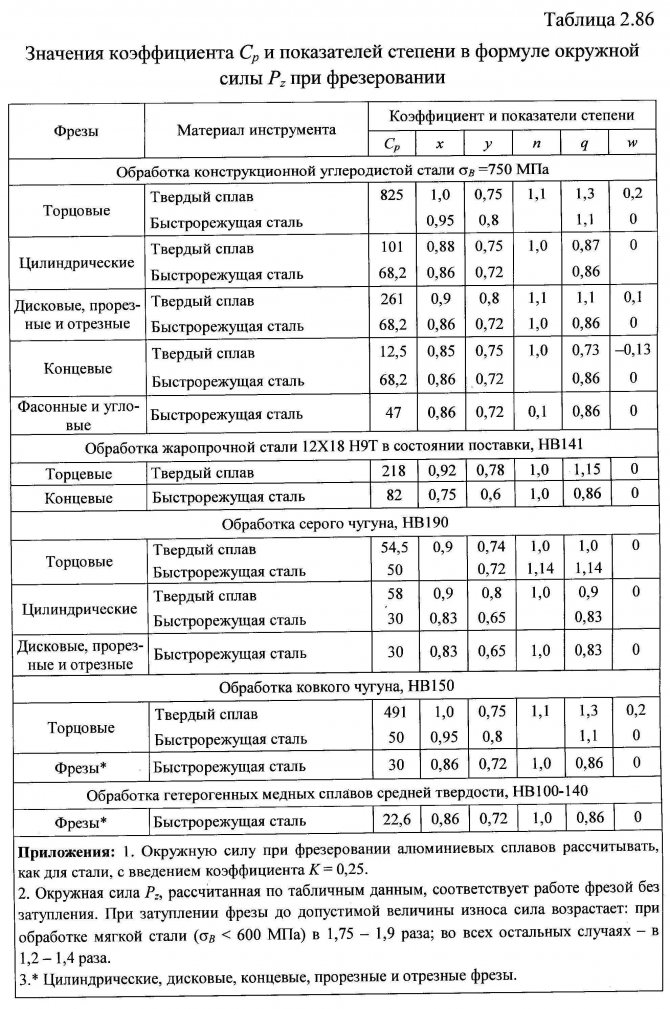

Определяем силу резания, Н, по формуле

, (11)

где Сp , x, y, u, q, w — коэффициент и показатели степени,

Ср = 54,5; x = 0,9, y =0,74, u = 1,0, q = 1, w = 0 [1, с..jpg) 291]

291]

Dф – диаметр фрезы, мм;

t – глубина резания, мм;

Sz –подача на зуб, мм/зуб;

В – ширина фрезерования, мм;

z – число зубьев фрезы;

n – действительная частота вращения шпинделя, об/мин;

Кмр – поправочный коэффициент на силу резания, учитывающий обрабатываемый материал

[1, с.264] (12)

где НВ – фактические параметры обрабатываемого материала;

n – показатель степени,

n = 1,0 [1, с.264];

Н

Сравниваем силу резания с допустимой силой механизма станка

Pz

где Pzдоп = 15000 Н [7, с.422];

2639

следовательно, выбранная подача допустима

Определяем крутящий момент, Н·м

(14)

где обозначения прежние

Н·м

Находим мощность, затрачиваемую на резание, по формуле

, (15)

где Рz – сила резания, Н;

vд – действительная скорость резания, м/мин

Сравниваем мощность резания с мощностью привода станка

Nрез ≤ Nшп , (16)

где Nшп – мощность шпинделя станка

Nшп = Nэ. дв · η, (17)

дв · η, (17)

где Nэ.дв – мощность электродвигателя станка, кВт

Nэ.дв = 7,5 кВт [7, с.422];

η — КПД станка

η = 0,8 [7, с.422]

Nшп = 7,5 · 0,8 = 6 кВт

Так как 5,4

3 Определяем основное время, мин, по формуле

, (18)

где L – длина пути инструмента или детали в направлении подачи, мм, определяется по формуле

L = l + l1 + l2 , (19)

где l – длина обрабатываемой поверхности, мм;

l1 – длина врезания, мм

l1 = 19 мм [3, с.84];

l2 – длина перебега фрезы, мм

l2 = 1 ÷ 6 мм [3, с.84]. Принимаем l2 = 5 мм

L = 120 + 19 + 5 = 144 мм

SМ – минутная подача, м/мин;

i – число проходов

i = h|t (20)

где h – припуск на обработку, мм;

t – глубина резания, мм.

Так как h = t, то i = 1

По формуле 18

мм

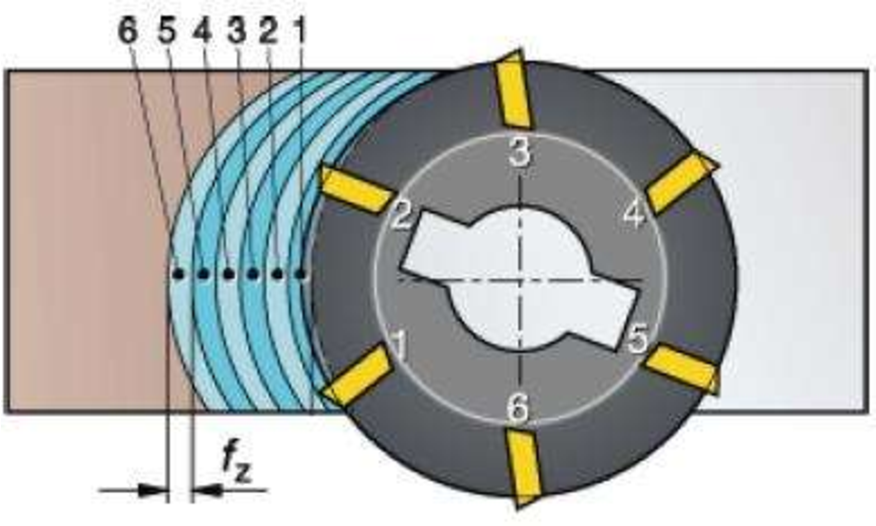

Рисунок 1 – Схема фрезерования плоскости торцовой фрезой

Перечень использованной литературы

1 Косилова А.Г., Мещеряков Р.К. Справочник технолога – машиностроителя, Т2. М.: Машиностроение, 1986. 496 с.

2 Малов А.Н. Справочник технолога – машиностроителя, Т2 М.: Машиностроение, 1973 г.

3 Антонюк В.Е. и др. Краткий справочник технолога механического цеха. Минск: Беларусь, 1968 г.

4 Малов А.Н. Справочник металлиста., Т3 М.: Машиностроение, 1977 г.

5 Абрамов Ф.Н. Справочник по обработке металлов резанием. К.: Машиностроение, 1983. 239 с.

6 Общемашиностроительные нормативы режимов резания, 4.1 – М.: Машиностроение, 1974 г.

7 Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. М.: Машиностроение, 1990.-448 с.

8 Долматовский Г.А. Справочник технолога, М.: Машиностроение, 1956 г.

9 Баранчиков В.И., Жаринов А.В. Прогрессивные режущие инструменты и режимы резания металлов. – М.: Машиностроение, 1990.-400 с.

Приложение 1

Выбор диаметра фрезы в зависимости от вида фрезерования

При торцовом фрезеровании диаметр фрезы определяется по формуле

Dф = 1,6 · В,

где В – ширина фрезерования, мм.

При фрезеровании дисковыми фрезами диаметр фрезы выбирается по ГОСТ в зависимости от ширины фрезерования В.

При фрезеровании концевыми и шпоночными фрезами диаметр фрезы можно принимать равным ширине фрезерования В.

Определение числа зубьев фрезы

Число зубьев фрезы из быстрорежущей стали при черновой обработке определяется по формуле

,

где Dф – диаметр фрезы, мм

При чистовой обработке

Для фрез, оснащенных твердым сплавом, число зубьев определяется следующим образом:

- для обработки чугуна z = (0,08÷0,1)·D;

- для обработки стали z = (0,04÷0,06)·D;

Для цилиндрических фрез число зубьев определяется по формуле

,

где m – коэффициент, определяется по таблице 1

Таблица 1

Цилиндрические фрезы | Угол наклона зуба ω | Коэффициент m |

С крупным зубом цельные | 1,05 | |

С мелким зубом цельные | 15 – 20 ° | 2 |

С крупным зубом сборные | 20 ° 45 ° 55 – 60 ° | 0,9 0,8 0,5 |

|

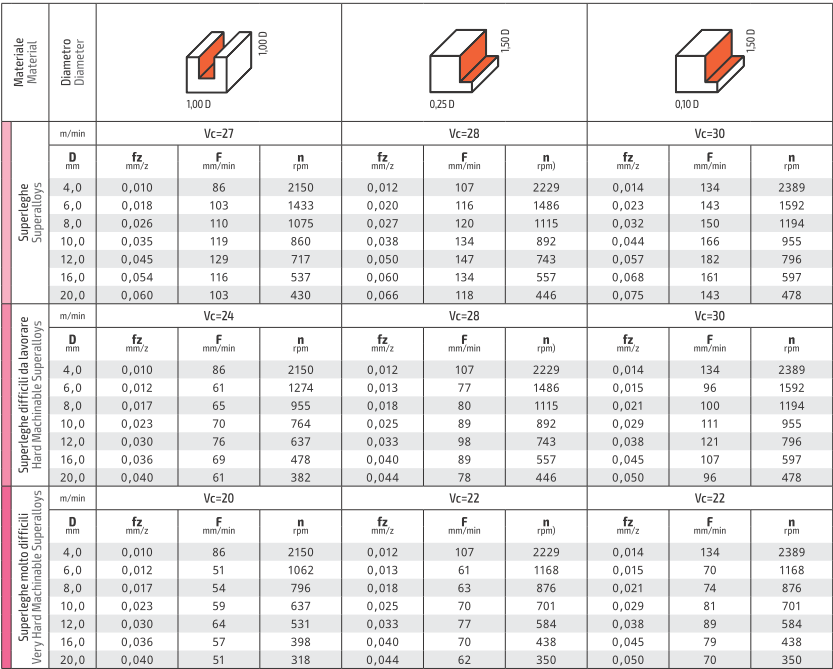

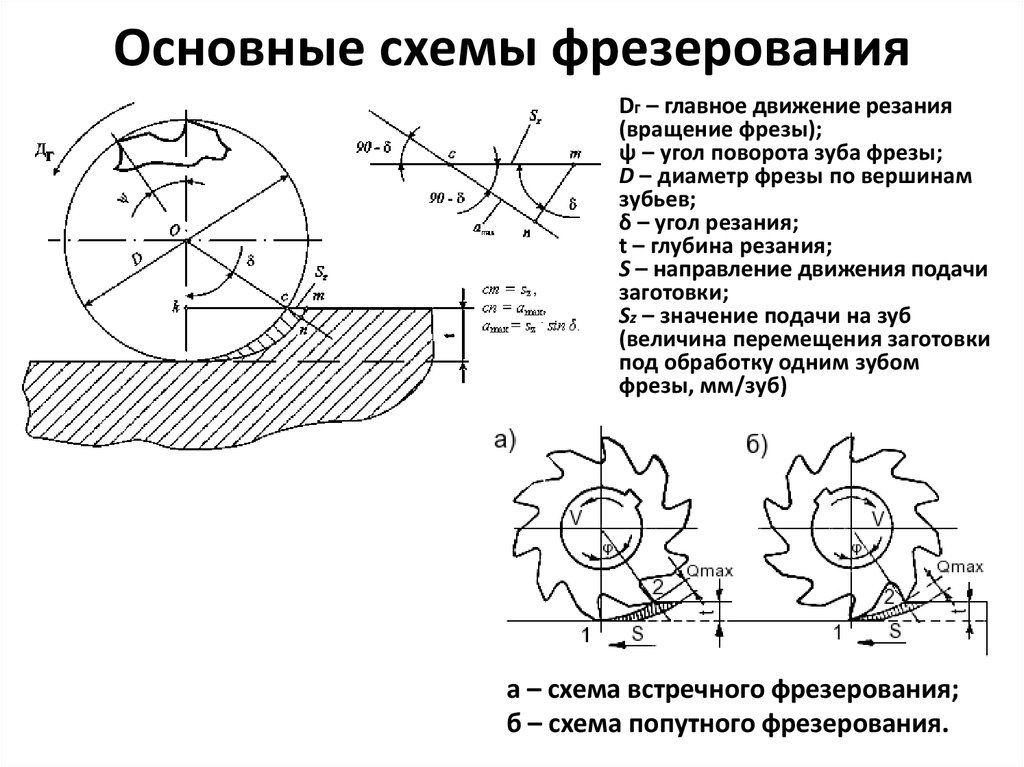

Выбор рациональных режимов фрезерования Категория: Фрезерные работы Выбор рациональных режимов фрезерования Выбрать рациональный режим фрезерования на данном станке означает, что для данных условий обработки (материал и марка заготовки, ее профиль и размеры, припуск на обработку) надо выбрать оптимальный тип и размер фрезы, марку материала и геометрические параметры режущей части фрезы, смазочно-охлаждаю-щую жидкость и назначить оптимальные значения следующих параметров режима резания: В, t, sz. Из формулы (32) следует, что на объемную производительность фрезерования параметры В, t, sz и v оказывают одинаковое влияние, так как каждый из них входит в формулу в первой степени. Это означает, что при увеличении любого из них, например, в два раза (при прочих неизменных параметрах) объемная производительность увеличится также в два раза. Однако на стойкость инструмента указанные параметры оказывают далеко не одинаковое влияние (см. § 58). Поэтому с учетом стойкости инструмента выгоднее прежде всего выбирать максимально допустимые значения тех параметров, которые в меньшей степени влияют на стойкость инструмента, т. е. в такой последовательности: глубина резания, подача на зуб и скорость резания. Поэтому и выбор этих параметров режимов резания при фрезеровании на данном станке следует начинать в той же последовательности, а именно: 1. Назначается глубина резания в зависимости от припуска на обработку, требований к шероховатости поверхности и мощности станка. 2. Назначается максимально допустимая по условиям обработки подача. При установлении максимально допустимых подач следует применять подачи на зуб, близкие к «ломающим». Последняя формула выражает зависимость подачи на зуб от глубины фрезерования и диаметра фрезы. Величина максимальной толщины среза, т. е. значение постоянного коэффициента I с в формуле (21), зависит от физико-механических свойств обрабатываемого материала \ (для данного типа и конструкции фрезы). Значения максимально допустимых подач ограни- j чиваются различными факторами: а) при черновой обработке — жесткостью и виброустойчивостью инструмента (при доста- i точной жесткости и виброустойчивости станка),’ жесткостью обрабатываемой заготовки и прочностью режущей части инструмента, например зуба фрезы, недостаточным объемом стружечных канавок, например, для дисковых фрез и др. б) при чистовой обработке — шероховатостью поверхности, точностью размера, состоянием поверхностного слоя и др. При чистовом фрезеровании стали и чугуна назначается сравнительно малая подача на зуб фрезы (0,05-0,12 мм/зуб). 3. Определяется скорость резания; так как она оказывает самое большое влияние на стойкость инструмента, то ее выбирают исходя из принятой для данного инструмента нормы стойкости. Скорость резания определяется по формуле (42) или по таблицам нормативов режимов резания в зависимости от глубины и ширины фрезерования, подачи на зуб, диаметра фрезы, числа зубьев, условий охлаждения и др. 4. Определяется действующая мощность резания Ne при выбранном режиме по таблицам нормативов или по формуле (39а) и сопоставляется с мощностью станка. 5. По установленной скорости резания (и, или i^) определяется ближайшая ступень частоты вращения шпинделя станка из числа имеющихся на данном станке по формуле (2) или по графику (рис. Рис.174 Номограмма частоты вращения фрезы 6. Определяется минутная подача по формуле (4) или по графику (рис. 175). Так, при фрезеровании фрезой D = 110 мм, z = 10 при sz = = 0,2 мм/зуб и п = 125 об/мин минутная подача по графику определяется следующим образом. Из точки, соответствующей подаче на зуб sг = 0,2 мм/ зуб, проводим вертикальную линию до пересечения с наклонной линией, соответствующей числу зубьев фрезы г = 10. Из полученной точки проводим горизонтальную линию до пересечения с наклонной линией, соответствующей принятой частоте вращения шпинделя л = 125 об/мин. 7. Определяется машинное время. Машинное время. Время, в течение которого происходит процесс снятия стружки без непосредственного участия рабочего, называется машинным временем (например, на фрезерование плоскости заготовки с момента включения механической продольной подачи до момента ее выключения). Рис. 1. Номограмма минутной подачи Повышение производительности при обработке на металлорежущих станках ограничивается двумя основными факторами: производственными возможностями станка и режущими свойствами инструмента. Если производственные возможности станка малы и не позволяют полностью использовать режущие свойства инструмента, то производительность такого станка будет составлять лишь некоторую часть от возможной производительности при максимальном использовании инструмента. Это условие положено в основу так называемых производственных характеристик станков, которые были предложены и разработаны проф. А. И. Кашириным. Производственная характеристика станка представляет собой график зависимостей возможностей станка и инструмента. Производственные характеристики позволяют облегчить и упростить определение оптимальных режимов резания при обработке на данном станке. Режущие свойства того или иного инструмента характеризуются режимами резания, которые допускаются в процессе обработки. Рис. 2. Врезание и перебег Производственные характеристики фрезерных стянкои для случая (Ьпезепования тогшо-выми фрезами были разработаны проф. Принцип построения производственных характеристик фрезерных станков (номограмм) для работы торцовыми фрезами основан на совместном графическом решении двух уравнений, которые характеризуют зависимость скорости резания vT по формуле (42) при -Bz’ = const, с одной стороны, и скорости резания ид„ допускаемой мощностью станка, — с другой. Скорость резания vN может быть определена по формуле Рис. 3. Производственная характеристика консольно-фрезерного станка 6Р13 Реклама:Читать далее:Классификация фрез

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Формулы торцевого фрезерования | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для торцевого фрезерования. Цифры, полученные в результате расчета, приведены только для справки. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

Цифры, полученные в результате расчета, приведены только для справки. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

- Скорость резания (vc)

- Подача на зуб (f)

- Подача стола (Vf)

- Время обработки (Tc)

- Полезная мощность (ПК)

- Кс Значения

- π (3.14): круговая постоянная

- DC (мм): Диаметр фрезы

- n (мин. -1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе скорости шпинделя и внешнего диаметра фрезы.

Пример:

Диаметр фрезы (DC) = 100 мм

Скорость шпинделя (n) = 400 мин -1

В этом случае скорость резания (vc) составляет примерно 125,6 м/мин.

- vf (мм/мин): подача стола в минуту

- z: Количество зубьев

- n (мин.

-1 ): Скорость шпинделя (скорость подачи fr = zxfz)

-1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- памятка

Эта формула используется для расчета подачи на зуб из таблицы подачи в минуту (подачи), количества зубьев и скорости шпинделя.

Пример:

Подача стола в минуту (vf) = 450 мм/мин

Количество зубьев (z) = 10

Скорость шпинделя (n) = 600 мин -1

В этом случае подача на зуб (f) составляет 0,075 мм/т.

- fz (мм/зуб): подача на зуб

- z: Количество зубьев

- n (мин. -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- памятка

Эта формула используется для расчета подачи стола в минуту (подачи) исходя из подачи на зуб, количества зубьев и скорости вращения шпинделя.

Пример:

Подача на зуб (fz) = 0,2 мм/зуб

Количество зубьев (z) = 8

Скорость шпинделя (n) = 600 мин -1

В этом случае скорость подачи стола составляет 960 мм/зуб. мин.

мин.

- L (мм): общая длина подачи стола (длина материала (л) + диаметр торцевой фрезы (DC))

- vf (мм/мин): подача стола в минуту

- памятка

Эта формула используется для расчета времени обработки на основании общей длины подачи стола и подачи стола в минуту (подачи).

Пример чистовой обработки блока из чугуна FC200 для получения плоской поверхности:

Ширина = 150 м

Длина = 250 мм

Используемые условия торцевого фрезерования:

Подача на зуб (fz) = 0,35 мм

Количество зубьев (z) = 12

Скорость шпинделя (n) = 200 мин -1

Скорость резания (vc) = 120 м/мин

Диаметр торцевой фрезы (D1) = 220 мм

В данном случае

подача стола в минуту (vf) и общая длина подачи стола (L):

vf = 0,35 × 12 × 200 = 840 мм/мин

L = 350 + 220 = 570 мм

Подставьте эти значения в формулу:

Tc = L ÷ vf

= 570 ÷ 1120

= 0,679 (мин) × 60

= 40,74 (сек)

Время обработки (Tc) составляет примерно 40,74 секунды.

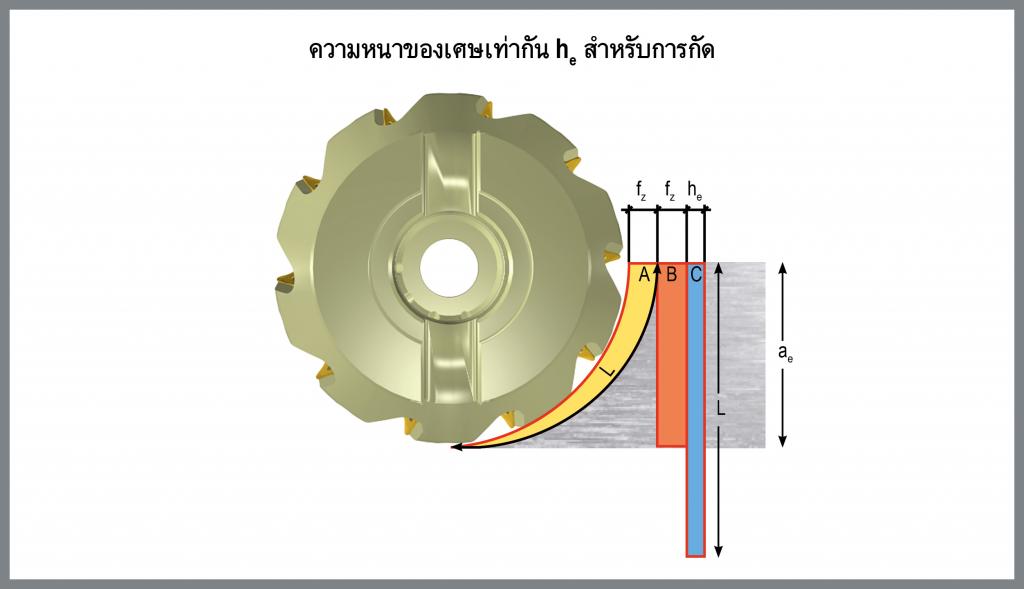

- ap (мм): Глубина резания

- ae (мм): ширина реза

- vf (мм/мин): подача стола в минуту

- Kc (МПа): удельная сила резания

- η: КПД машины

- памятка

Эта формула используется для расчета полезной мощности, необходимой для торцевого фрезерования, исходя из глубины и ширины резания, подачи стола в минуту, удельной силы резания и эффективности станка. Пример расчета полезной мощности, необходимой для резки инструментальной стали с помощью:

Глубина резания (ap) = 5 мм

Ширина резания (ae) = 70 мм

Подача стола в минуту (vf) = 300 мм/мин

Другие условия:

Удельная сила резания (Kc) = 1800 МПа

КПД станка (η) = 80% (0,8)

Скорость резания (vc) = 80 м/мин

Диаметр фрезы (DC) = 250 мм

Количество зубьев (z) = 16

В этом случае сначала вы рассчитываете скорость шпинделя (n), а затем подачу на зуб резак (fz).

Скорость шпинделя (n) = 1000・vc ÷ π・D

= (1000 × 80) ÷ (3,14 × 250)

= 101,91 мин -1

Подача на зуб (fz) = vf ÷ (Z × n)

= 300 ÷ (16 × 101,91)

= 0,184 мм/зуб

Подставьте полученное выше в формулу:

Pc = (5 × 70 × 300 × 1800) ÷ (60 × 10 6 × 0,8)

= 3,937 кВт

Полезная мощность, необходимая для торцевого фрезерования (Pc), составляет примерно 3,94 кВт.

| Материал заготовки | Прочность на растяжение (МПа) и жесткость | Удельная сила резания Kc (МПа) для каждой подачи | ||||

|---|---|---|---|---|---|---|

| 0,1 (мм/зуб) | 0,2 (мм/зуб) | 0,3 (мм/зуб) | 0,4 (мм/зуб) | 0,6 (мм/зуб) | ||

| Мягкая сталь (SS400, S10C и т. д.) | 520 | 2200 | 1950 | 1820 | 1700 | 1580 |

| Средняя сталь (S45C, S50C и т. д.) | 620 | 1980 | 1800 | 1730 | 1600 | 1570 |

| Твердая сталь (S55C, S58C и т. д.) | 720 | 2520 | 2200 | 2040 | 1850 | 1740 |

| Инструментальная сталь (Инструментальная углеродистая сталь (SK) и т. д.) | 670 | 1980 | 1800 | 1730 | 1700 | 1600 |

Инструментальная сталь (легированная инструментальная сталь (СКС) и т. д.) д.) | 770 | 2030 | 1800 | 1750 | 1700 | 1580 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 770 | 2300 | 2000 | 1880 | 1750 | 1660 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 630 | 2750 | 2300 | 2060 | 1800 | 1780 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 730 | 2540 | 2250 | 2140 | 2000 | 1800 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 600 | 2180 | 2000 | 1860 | 1800 | 1670 |

| Никель-хром-молибденовая сталь (SNCM415 и т. д.) | 940 | 2000 | 1800 | 1680 | 1600 | 1500 |

Никель-хром-молибденовая сталь (SNCM439 и т. д.) д.) | 352ХБ | 2100 | 1900 | 1760 | 1700 | 1530 |

| Аустенитная нержавеющая сталь (SUS304 и т. д.) | 155ХБ | 2030 | 1970 | 1900 | 1770 | 1710 |

| Литая сталь (SCC и т. д.) | 520 | 2800 | 2500 | 2320 | 2200 | 2040 |

| Твердый чугун | 46HRC | 3000 | 2700 | 2500 | 2400 | 2200 |

| Механитовый чугун (FC350 и т. д.) | 360 | 2180 | 2000 | 1750 | 1600 | 1470 |

| Серый чугун (FC250 и т. д.) | 200ХБ | 1750 | 1400 | 1240 | 1050 | 970 |

| Латунь (C3710 и т. д.) | 500 | 1150 | 950 | 800 | 700 | 630 |

Легкий сплав (Al-Mg, A5005 и т. д.) д.) | 160 | 580 | 480 | 400 | 350 | 320 |

| Легкий сплав (Al-Si, A4032 и т. д.) | 200 | 700 | 600 | 490 | 450 | 390 |

| Легкий сплав (Al-Zn-Mg-Cu, A7075 и др.) | 570 | 880 | 840 | 840 | 810 | 720 |

- Коллекция формул обработки Формулы резки

- Коллекция формул обработки Формулы скорости резания

ИНДЕКС

Формулы торцевого фрезерования | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для торцевого фрезерования. Цифры, полученные в результате расчета, приведены только для справки. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

- Скорость резания (vc)

- Подача на зуб (f)

- Подача стола (Vf)

- Время обработки (Tc)

- Полезная мощность (ПК)

- Кс Значения

- π (3.14): круговая постоянная

- DC (мм): Диаметр фрезы

- n (мин. -1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе скорости шпинделя и внешнего диаметра фрезы.

Пример:

Диаметр фрезы (DC) = 100 мм

Скорость шпинделя (n) = 400 мин -1

В этом случае скорость резания (vc) составляет примерно 125,6 м/мин.

- vf (мм/мин): подача стола в минуту

- z: Количество зубьев

- n (мин. -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- памятка

Эта формула используется для расчета подачи на зуб из таблицы подачи в минуту (подачи), количества зубьев и скорости шпинделя.

Пример:

Подача стола в минуту (vf) = 450 мм/мин

Количество зубьев (z) = 10

Скорость шпинделя (n) = 600 мин -1

В этом случае подача на зуб (f) составляет 0,075 мм/зуб.

- fz (мм/зуб): подача на зуб

- z: Количество зубьев

- n (мин. -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- памятка

Эта формула используется для расчета подачи стола в минуту (подачи) исходя из подачи на зуб, количества зубьев и скорости вращения шпинделя.

Пример:

Подача на зуб (fz) = 0,2 мм/зуб

Количество зубьев (z) = 8

Скорость шпинделя (n) = 600 мин -1

В этом случае скорость подачи стола составляет 960 мм/зуб. мин.

- L (мм): общая длина подачи стола (длина материала (л) + диаметр торцевой фрезы (DC))

- vf (мм/мин): подача стола в минуту

- памятка

Эта формула используется для расчета времени обработки на основании общей длины подачи стола и подачи стола в минуту (подачи).

Пример чистовой обработки блока из чугуна FC200 для получения плоской поверхности:

Ширина = 150 м

Длина = 250 мм

Используемые условия торцевого фрезерования:

Подача на зуб (fz) = 0,35 мм

Количество зубьев (z) = 12

Скорость шпинделя (n) = 200 мин -1

Скорость резания (vc) = 120 м/мин

Диаметр торцевой фрезы (D1) = 220 мм

В данном случае

подача стола в минуту (vf) и общая длина подачи стола (L):

vf = 0,35 × 12 × 200 = 840 мм/мин

L = 350 + 220 = 570 мм

Подставьте эти значения в формулу:

Tc = L ÷ vf

= 570 ÷ 1120

= 0,679 (мин) × 60

= 40,74 (сек)

Время обработки (Tc) составляет примерно 40,74 секунды.

- ap (мм): Глубина резания

- ae (мм): ширина реза

- vf (мм/мин): подача стола в минуту

- Kc (МПа): удельная сила резания

- η: КПД машины

- памятка

Эта формула используется для расчета полезной мощности, необходимой для торцевого фрезерования, исходя из глубины и ширины резания, подачи стола в минуту, удельной силы резания и эффективности станка.

Пример расчета полезной мощности, необходимой для резки инструментальной стали с помощью:

Пример расчета полезной мощности, необходимой для резки инструментальной стали с помощью:

Глубина резания (ap) = 5 мм

Ширина резания (ae) = 70 мм

Подача стола в минуту (vf) = 300 мм/мин

Другие условия:

Удельная сила резания (Kc) = 1800 МПа

КПД станка (η) = 80% (0,8)

Скорость резания (vc) = 80 м/мин

Диаметр фрезы (DC) = 250 мм

Количество зубьев (z) = 16

В этом случае сначала вы рассчитываете скорость шпинделя (n), а затем подачу на зуб резак (fz).

Скорость шпинделя (n) = 1000・vc ÷ π・D

= (1000 × 80) ÷ (3,14 × 250)

= 101,91 мин -1

Подача на зуб (fz) = vf ÷ (Z × n)

= 300 ÷ (16 × 101,91)

= 0,184 мм/зуб

Подставьте полученное выше в формулу:

Pc = (5 × 70 × 300 × 1800) ÷ (60 × 10 6 × 0,8)

= 3,937 кВт

Полезная мощность, необходимая для торцевого фрезерования (Pc), составляет примерно 3,94 кВт.

| Материал заготовки | Прочность на растяжение (МПа) и жесткость | Удельная сила резания Kc (МПа) для каждой подачи | ||||

|---|---|---|---|---|---|---|

| 0,1 (мм/зуб) | 0,2 (мм/зуб) | 0,3 (мм/зуб) | 0,4 (мм/зуб) | 0,6 (мм/зуб) | ||

Мягкая сталь (SS400, S10C и т. д.) д.) | 520 | 2200 | 1950 | 1820 | 1700 | 1580 |

| Средняя сталь (S45C, S50C и т. д.) | 620 | 1980 | 1800 | 1730 | 1600 | 1570 |

| Твердая сталь (S55C, S58C и т. д.) | 720 | 2520 | 2200 | 2040 | 1850 | 1740 |

| Инструментальная сталь (Инструментальная углеродистая сталь (SK) и т. д.) | 670 | 1980 | 1800 | 1730 | 1700 | 1600 |

| Инструментальная сталь (легированная инструментальная сталь (СКС) и т. д.) | 770 | 2030 | 1800 | 1750 | 1700 | 1580 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 770 | 2300 | 2000 | 1880 | 1750 | 1660 |

Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) д.) | 630 | 2750 | 2300 | 2060 | 1800 | 1780 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 730 | 2540 | 2250 | 2140 | 2000 | 1800 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 600 | 2180 | 2000 | 1860 | 1800 | 1670 |

| Никель-хром-молибденовая сталь (SNCM415 и т. д.) | 940 | 2000 | 1800 | 1680 | 1600 | 1500 |

| Никель-хром-молибденовая сталь (SNCM439 и т. д.) | 352ХБ | 2100 | 1900 | 1760 | 1700 | 1530 |

| Аустенитная нержавеющая сталь (SUS304 и т. д.) | 155ХБ | 2030 | 1970 | 1900 | 1770 | 1710 |

Литая сталь (SCC и т. д.) д.) | 520 | 2800 | 2500 | 2320 | 2200 | 2040 |

| Твердый чугун | 46HRC | 3000 | 2700 | 2500 | 2400 | 2200 |

| Механитовый чугун (FC350 и т. д.) | 360 | 2180 | 2000 | 1750 | 1600 | 1470 |

| Серый чугун (FC250 и т. д.) | 200ХБ | 1750 | 1400 | 1240 | 1050 | 970 |

| Латунь (C3710 и т. д.) | 500 | 1150 | 950 | 800 | 700 | 630 |

| Легкий сплав (Al-Mg, A5005 и т. д.) | 160 | 580 | 480 | 400 | 350 | 320 |

| Легкий сплав (Al-Si, A4032 и т. д.) | 200 | 700 | 600 | 490 | 450 | 390 |

Легкий сплав (Al-Zn-Mg-Cu, A7075 и др. ) ) | 570 | 880 | 840 | 840 | 810 | 720 |

- Коллекция формул обработки Формулы резки

- Коллекция формул обработки Формулы скорости резания

ИНДЕКС

Формулы торцевого фрезерования | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для торцевого фрезерования. Цифры, полученные в результате расчета, приведены только для справки. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

- Скорость резания (vc)

- Подача на зуб (f)

- Подача стола (Vf)

- Время обработки (Tc)

- Полезная мощность (ПК)

- Кс Значения

- π (3.14): круговая постоянная

- DC (мм): Диаметр фрезы

- n (мин.

-1 ): Скорость шпинделя

-1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе скорости шпинделя и внешнего диаметра фрезы.

Пример:

Диаметр фрезы (DC) = 100 мм

Скорость шпинделя (n) = 400 мин -1

В этом случае скорость резания (vc) составляет примерно 125,6 м/мин.

- vf (мм/мин): подача стола в минуту

- z: Количество зубьев

- n (мин. -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- памятка

Эта формула используется для расчета подачи на зуб из таблицы подачи в минуту (подачи), количества зубьев и скорости шпинделя.

Пример:

Подача стола в минуту (vf) = 450 мм/мин

Количество зубьев (z) = 10

Скорость шпинделя (n) = 600 мин -1

В этом случае подача на зуб (f) составляет 0,075 мм/зуб.

- fz (мм/зуб): подача на зуб

- z: Количество зубьев

- n (мин.

-1 ): Скорость шпинделя (скорость подачи fr = zxfz)

-1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- памятка

Эта формула используется для расчета подачи стола в минуту (подачи) исходя из подачи на зуб, количества зубьев и скорости вращения шпинделя.

Пример:

Подача на зуб (fz) = 0,2 мм/зуб

Количество зубьев (z) = 8

Скорость шпинделя (n) = 600 мин -1

В этом случае скорость подачи стола составляет 960 мм/зуб. мин.

- L (мм): общая длина подачи стола (длина материала (л) + диаметр торцевой фрезы (DC))

- vf (мм/мин): подача стола в минуту

- памятка

Эта формула используется для расчета времени обработки на основании общей длины подачи стола и подачи стола в минуту (подачи).

Пример чистовой обработки блока из чугуна FC200 для получения плоской поверхности:

Ширина = 150 м

Длина = 250 мм

Используемые условия торцевого фрезерования:

Подача на зуб (fz) = 0,35 мм

Количество зубьев (z) = 12

Скорость шпинделя (n) = 200 мин -1

Скорость резания (vc) = 120 м/мин

Диаметр торцевой фрезы (D1) = 220 мм

В данном случае

подача стола в минуту (vf) и общая длина подачи стола (L):

vf = 0,35 × 12 × 200 = 840 мм/мин

L = 350 + 220 = 570 мм

Подставьте эти значения в формулу:

Tc = L ÷ vf

= 570 ÷ 1120

= 0,679 (мин) × 60

= 40,74 (сек)

Время обработки (Tc) составляет примерно 40,74 секунды.

- ap (мм): Глубина резания

- ae (мм): ширина реза

- vf (мм/мин): подача стола в минуту

- Kc (МПа): удельная сила резания

- η: КПД машины

- памятка

Эта формула используется для расчета полезной мощности, необходимой для торцевого фрезерования, исходя из глубины и ширины резания, подачи стола в минуту, удельной силы резания и эффективности станка. Пример расчета полезной мощности, необходимой для резки инструментальной стали с помощью:

Глубина резания (ap) = 5 мм

Ширина резания (ae) = 70 мм

Подача стола в минуту (vf) = 300 мм/мин

Другие условия:

Удельная сила резания (Kc) = 1800 МПа

КПД станка (η) = 80% (0,8)

Скорость резания (vc) = 80 м/мин

Диаметр фрезы (DC) = 250 мм

Количество зубьев (z) = 16

В этом случае сначала вы рассчитываете скорость шпинделя (n), а затем подачу на зуб резак (fz).

Скорость шпинделя (n) = 1000・vc ÷ π・D

= (1000 × 80) ÷ (3,14 × 250)

= 101,91 мин -1

Подача на зуб (fz) = vf ÷ (Z × n)

= 300 ÷ (16 × 101,91)

= 0,184 мм/зуб

Подставьте полученное выше в формулу:

Pc = (5 × 70 × 300 × 1800) ÷ (60 × 10 6 × 0,8)

= 3,937 кВт

Полезная мощность, необходимая для торцевого фрезерования (Pc), составляет примерно 3,94 кВт.

| Материал заготовки | Прочность на растяжение (МПа) и жесткость | Удельная сила резания Kc (МПа) для каждой подачи | ||||

|---|---|---|---|---|---|---|

| 0,1 (мм/зуб) | 0,2 (мм/зуб) | 0,3 (мм/зуб) | 0,4 (мм/зуб) | 0,6 (мм/зуб) | ||

| Мягкая сталь (SS400, S10C и т. д.) | 520 | 2200 | 1950 | 1820 | 1700 | 1580 |

| Средняя сталь (S45C, S50C и т. д.) | 620 | 1980 | 1800 | 1730 | 1600 | 1570 |

| Твердая сталь (S55C, S58C и т. д.) | 720 | 2520 | 2200 | 2040 | 1850 | 1740 |

| Инструментальная сталь (Инструментальная углеродистая сталь (SK) и т. д.) | 670 | 1980 | 1800 | 1730 | 1700 | 1600 |

Инструментальная сталь (легированная инструментальная сталь (СКС) и т. д.) д.) | 770 | 2030 | 1800 | 1750 | 1700 | 1580 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 770 | 2300 | 2000 | 1880 | 1750 | 1660 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 630 | 2750 | 2300 | 2060 | 1800 | 1780 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 730 | 2540 | 2250 | 2140 | 2000 | 1800 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 600 | 2180 | 2000 | 1860 | 1800 | 1670 |

| Никель-хром-молибденовая сталь (SNCM415 и т. д.) | 940 | 2000 | 1800 | 1680 | 1600 | 1500 |

Никель-хром-молибденовая сталь (SNCM439 и т. д.) д.) | 352ХБ | 2100 | 1900 | 1760 | 1700 | 1530 |

| Аустенитная нержавеющая сталь (SUS304 и т. д.) | 155ХБ | 2030 | 1970 | 1900 | 1770 | 1710 |

| Литая сталь (SCC и т. д.) | 520 | 2800 | 2500 | 2320 | 2200 | 2040 |

| Твердый чугун | 46HRC | 3000 | 2700 | 2500 | 2400 | 2200 |

| Механитовый чугун (FC350 и т. д.) | 360 | 2180 | 2000 | 1750 | 1600 | 1470 |

| Серый чугун (FC250 и т. д.) | 200ХБ | 1750 | 1400 | 1240 | 1050 | 970 |

| Латунь (C3710 и т. д.) | 500 | 1150 | 950 | 800 | 700 | 630 |

Легкий сплав (Al-Mg, A5005 и т.

| ||||||

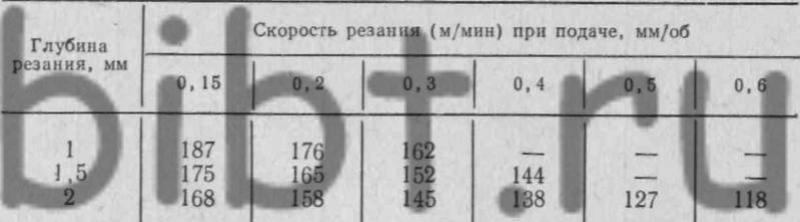

v, п, Ne, Тм.

v, п, Ne, Тм. Припуск на обработку желательно снять за один проход с учетом мощности станка. Обычно глубина резания при черновом фрезеровании не превышает 4—5 мм. При черновом фрезеровании торцовыми твердосплавными фрезами (головками) на мощных фрезерных станках она может достигать 20—25 мм и более. При чистовом фрезеровании глубина резания не превышает 1—2 мм.

Припуск на обработку желательно снять за один проход с учетом мощности станка. Обычно глубина резания при черновом фрезеровании не превышает 4—5 мм. При черновом фрезеровании торцовыми твердосплавными фрезами (головками) на мощных фрезерных станках она может достигать 20—25 мм и более. При чистовом фрезеровании глубина резания не превышает 1—2 мм. Так, подача на зуб при черновом фрезеровании стали цилиндрическими фрезами со вставными ножами и крупным зубом выбирается в пределах 0,1—0,4 мм/зуб, а при обработке чугуна до 0,5 мм/зуб;

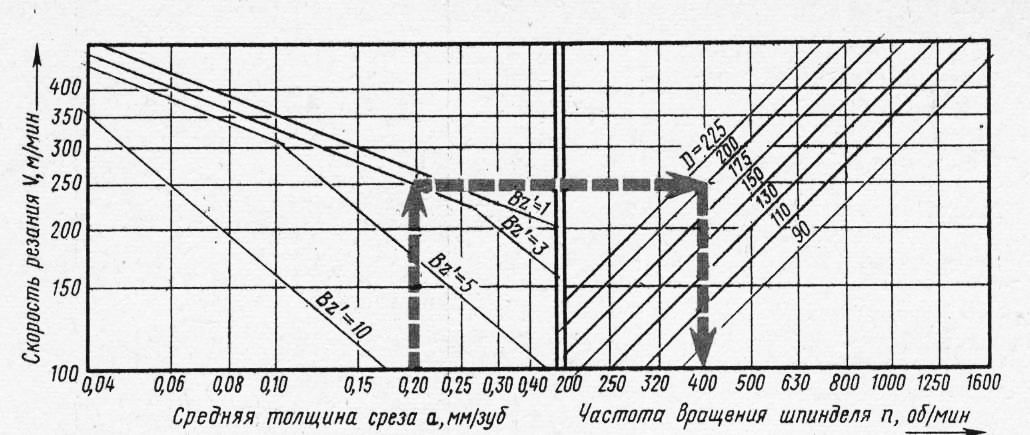

Так, подача на зуб при черновом фрезеровании стали цилиндрическими фрезами со вставными ножами и крупным зубом выбирается в пределах 0,1—0,4 мм/зуб, а при обработке чугуна до 0,5 мм/зуб; 174). Из точки, соответствующей принятой скорости резания (например, 42 м/мин), проводят горизонтальную линию, а из точки с отметкой выбранного диаметра фрезы (например, 110 мм) — вертикальную. По точке пересечения указанных линий определяют ближайшую ступень чисел оборотов шпинделя. Так, в примере, показанном на рис. 172, при фрезеровании фрезой диаметром D = 110 мм со скоростью резания 42 м/мин частота вращения шпинделя будет равна 125 об/мин.

174). Из точки, соответствующей принятой скорости резания (например, 42 м/мин), проводят горизонтальную линию, а из точки с отметкой выбранного диаметра фрезы (например, 110 мм) — вертикальную. По точке пересечения указанных линий определяют ближайшую ступень чисел оборотов шпинделя. Так, в примере, показанном на рис. 172, при фрезеровании фрезой диаметром D = 110 мм со скоростью резания 42 м/мин частота вращения шпинделя будет равна 125 об/мин. Далее из полученной точки проводим вертикальную линию. Точка пересечения этой линии с нижней шкалой минутных подач, имеющихся на данном станке, определяет ближайшую ступень минутных подач.

Далее из полученной точки проводим вертикальную линию. Точка пересечения этой линии с нижней шкалой минутных подач, имеющихся на данном станке, определяет ближайшую ступень минутных подач. В том случае, когда производственные возможности станка значительно превышают режущие свойства инструмента, на станке может быть достигнута максимально возможная при данном инструменте производительность, но при этом не будут полностью использованы возможности станка, т. е. мощность станка, максимально допустимые силы резания и т. д. Оптимальными с точки зрения производительности и экономичности использования станка и инструмента будут такие случаи, когда производственные мощности станка и режущие свойства инструмента будут совпадать или близки друг к другу.

В том случае, когда производственные возможности станка значительно превышают режущие свойства инструмента, на станке может быть достигнута максимально возможная при данном инструменте производительность, но при этом не будут полностью использованы возможности станка, т. е. мощность станка, максимально допустимые силы резания и т. д. Оптимальными с точки зрения производительности и экономичности использования станка и инструмента будут такие случаи, когда производственные мощности станка и режущие свойства инструмента будут совпадать или близки друг к другу. Скорость резания при заданных условиях обработки можно определить по формуле (42, а). Практически же ее находят по таблице режимов резания, которые приведены в справочниках нормировщика или технолога. Однако следует отметить, что нормативы по режимам резания как для фрезерования, так и для других видов обработки разрабатываются, исходя из режущих свойств инструмента для различных случаев обработки (тип и размер инструмента, вид и марка материала режущей части, обрабатываемый материал и др.), и не связаны со станками, на которых будет производиться обработка. Так как производственные возможности различных станков разные, то практически осуществимый оптимальный режим обработки на разных станках будет различным для одних и тех же условий обработки. Производственные возможности станков зависят прежде всего от эффективной мощности станка, частоты вращения, подач и др.

Скорость резания при заданных условиях обработки можно определить по формуле (42, а). Практически же ее находят по таблице режимов резания, которые приведены в справочниках нормировщика или технолога. Однако следует отметить, что нормативы по режимам резания как для фрезерования, так и для других видов обработки разрабатываются, исходя из режущих свойств инструмента для различных случаев обработки (тип и размер инструмента, вид и марка материала режущей части, обрабатываемый материал и др.), и не связаны со станками, на которых будет производиться обработка. Так как производственные возможности различных станков разные, то практически осуществимый оптимальный режим обработки на разных станках будет различным для одних и тех же условий обработки. Производственные возможности станков зависят прежде всего от эффективной мощности станка, частоты вращения, подач и др. А. И. Кашириным и автором.

А. И. Кашириным и автором. -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

-1 ): Скорость шпинделя (скорость подачи fr = zxfz) мин.

мин.

Пример расчета полезной мощности, необходимой для резки инструментальной стали с помощью:

Пример расчета полезной мощности, необходимой для резки инструментальной стали с помощью:  -1 ): Скорость шпинделя

-1 ): Скорость шпинделя -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

-1 ): Скорость шпинделя (скорость подачи fr = zxfz)