Скорость резания при фрезеровании: Режимы резания при фрезеровании.

Содержание

Режимы Резания При Фрезеровании

Режим резания при фрезеровании, отвечающий экономической стойкости режущего инструмента, называется рациональным. При его выборе руководствуются нормативными таблицами и исходными данными: чертежом детали, родом и размерами заготовки, типом, материалом и размерами фрезы, паспортными сведениями о станке.

Используя эти данные, назначают элементы режима резания в следующем порядке.

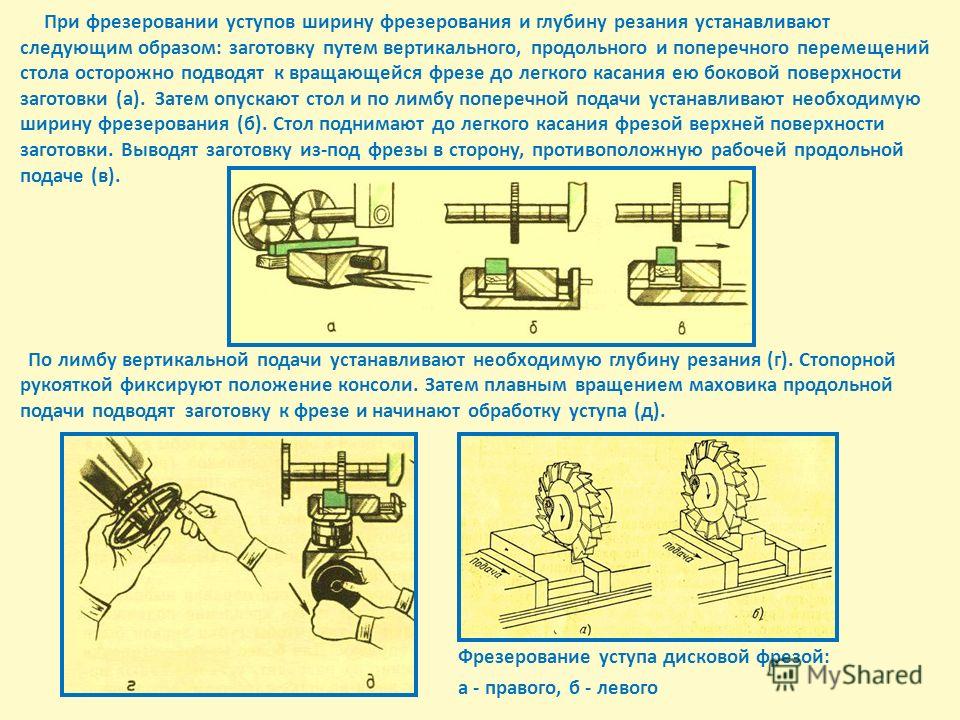

- Принимают наибольшую возможную ширину фрезерования В, при которой можно обрабатывать поверхность за наименьшее число проходов.

- Выбирают глубину резания t в зависимости от величины припуска, жесткости заготовки и точности обработки. Если условия позволяют, весь припуск следует срезать за один проход. Точные поверхности обрабатывают вначале предварительно, а затем окончательно. Чистовой проход в этом случае выполняют с небольшой глубиной резания 0,5…1,5 мм.

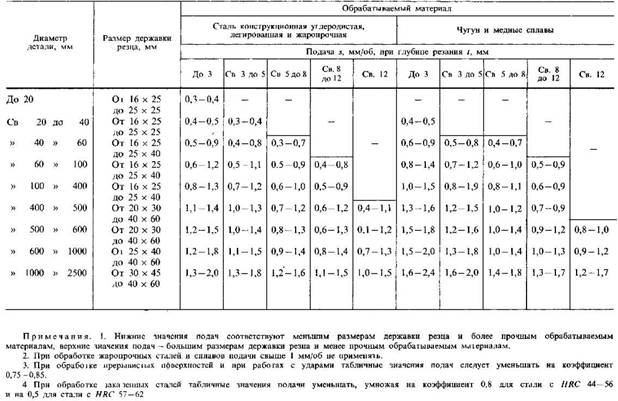

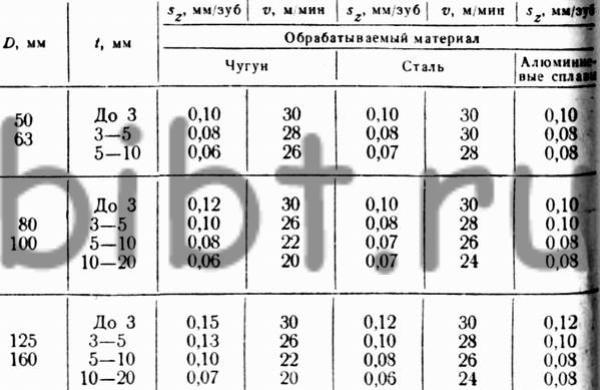

- Подачу на зуб фрезы Sz, выбирают из нормативных таблиц в зависимости от типа фрезы, твердости обрабатываемого материала, ширины фрезерования, глубины резания и требуемой шероховатости поверхности.

- По таблице (см. Стойкость фрезы, рис. 1) выбирают рекомендуемую стойкость фрезы Т.

- Принимают скорость резания о из нормативных таблиц в зависимости от типа и материала фрезы, обрабатываемого материала, ширины фрезерования и глубины резания. Такие таблицы составлены для определенных условий работы. Поэтому, если действительные условия резания отличаются от нормативных, выбранную из таблицы скорость резания vт надо умножить на поправочные коэффициенты K1, K2, K3, учитывающие соответственно фактическую ширину фрезерования или глубину резания, твердость материала заготовки и стойкость фрезы.

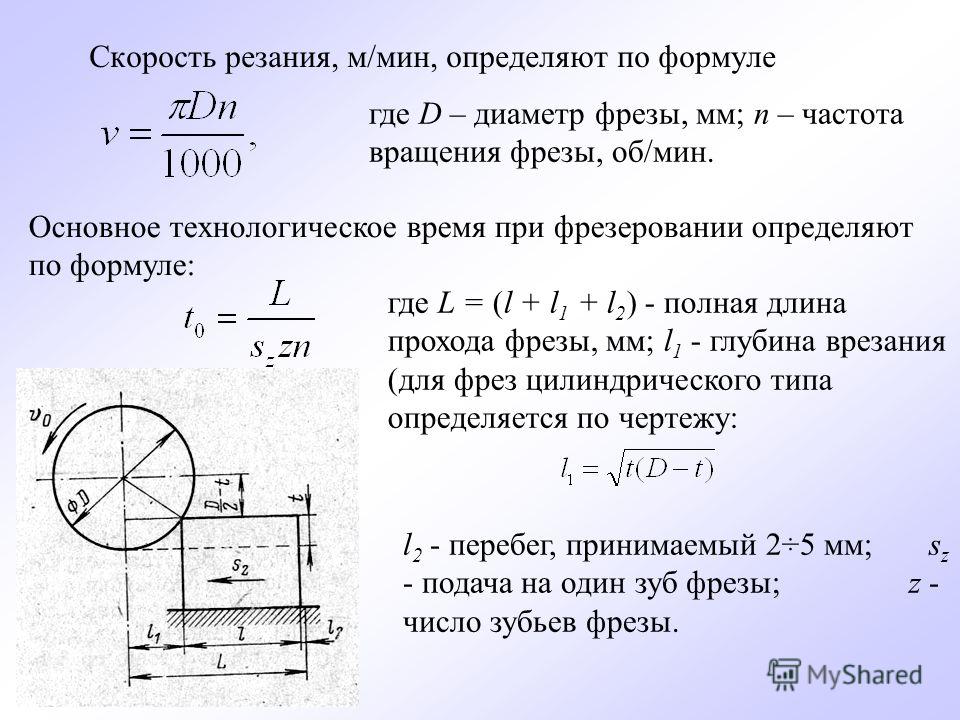

Зная скорость резания, определяют частоту вращения фрезы из формулы:

n=320(v/D)

и подбирают ближайшее меньшее значение или большее (если оно не превышает 5 % расчетного) по станку. - По принятой частоте вращения подсчитывают действительную скорость резания

v=Dn/320 - По формуле определяют минутную подачу:

SМ=SzZn,

которая принимается ближайшей из имеющихся на станке.

- Проверяют режим резания для чернового фрезерования по допустимой мощности или крутящему моменту на шпинделе станка по формулам:

Nрез=(Pzv)/(60*102)≤Nшп; Мрез=(PzD)/(2*1000)≤Mшп

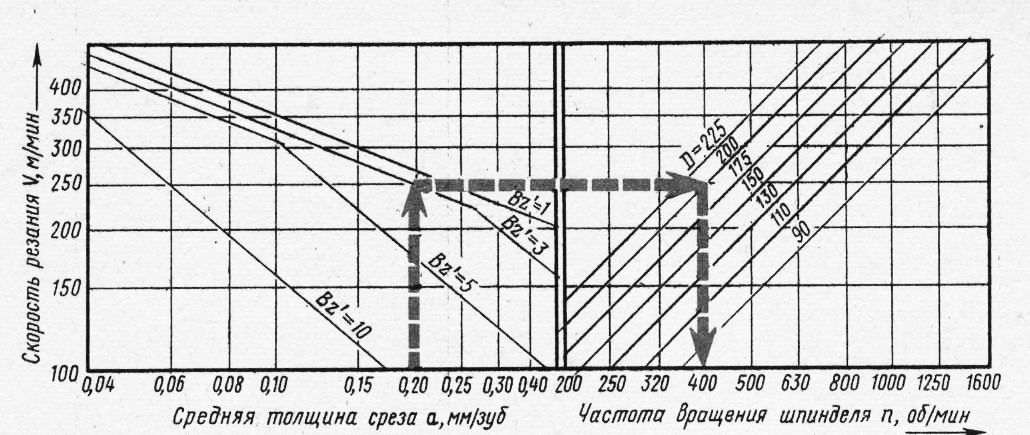

Рекомендуемые значения подачи на зуб фрезы и скорости резания для обработки наиболее распространенных материалов (сталей и серых чугунов) приведены в таблицах на рис. 1 и 2.

Рис. 1. Подача на зуб фрезы Sz при фрезеровании, мм/зуб

Рис. 2. Скорость резания v при фрезеровании. Примечания: 1. Обработка стали быстрорежущими фрезами предусмотрена с применением СОЖ — эмульсия. 2. При обработке уступов и пазов концевыми фрезами, оснащенными твердым сплавом, табличные скорости необходимо увеличивать в 5..6 раз (при фрезеровании стали) и в 3…4 раза (для чугуна).

Рациональный режим резания при фрезеровании

Назначение рационального режима резания при работе на фрезерных станках заключается в выборе наиболее выгодного сочетания скорости резания, подачи и глубины срезаемого слоя, обеспечивающих в данных условиях с учетом использования режущих свойств инструмента скоростных и мощностных возможностей станка наибольшую производительность труда и наименьшую себестоимость операции.

Для уменьшения основного времени фрезерования необходимо работать с возможно большей технологически допустимой минутной подачей фрезы, и возможно меньшим количеством проходов, т. е. с наибольшей глубиной резания. При этом должны быть наиболее полно использованы режущая способность и размерная стойкость инструмента, учтены жесткость станка и приспособления для обеспечения заданной точности и чистоты поверхности детали и прочность кинематических звеньев привода шпинделя и стола.

Выбор режимов резания при фрезеровании плоскостей » Ремонт Строительство Интерьер

02.11.2018

Для обеспечения высокой производительности труда выгодно работать с возможно большим режимом резания. Однако его величина ограничивается главным образом режущими способностями фрезы и мощностью станка. Поэтому обычно выбирают не наибольший, а наивыгоднейший для данных условий режим резания, элементы которого рекомендуется назначать в определенной последовательности.

Вначале выбирают наибольшую возможную ширину фрезерования В и глубину резания t, затем — допустимые значения подачи на зуб Sz и скорости резания v. После этого по формулам (6) и (2) определяют требуемые частоту вращения n и минутную подачу Sм, которые принимают ближайшими меньшими из имеющихся на станке. Для наглядности этот порядок действий можно представить в следующем виде:

Ширину фрезерования устанавливают такой, чтобы обработку поверхности можно было бы провести за один проход. При работе торцовыми фрезами это условие осуществимо почти в любом случае, так как по действующим стандартам предусмотрен широкий диапазон диаметров таких фрез. Если же работа ведется цилиндрическими фрезами, длина которых не всегда позволяет выполнить указанное выше условие, то фрезерование производят за наименьшее число проходов.

Для уменьшения времени обработки глубину резания также целесообразно принимать большей с целью сокращения количества проходов при фрезеровании поверхности. В связи с этим, если условия позволяют, весь припуск выгодно срезать за один проход, В иных случаях обработку выполняют за два или более проходов. При этом поверхности с малой шероховатостью (Rz20…Ra1,25) рекомендуется окончательно фрезеровать с малой глубиной резания 0,5…1,5 мм.

В связи с этим, если условия позволяют, весь припуск выгодно срезать за один проход, В иных случаях обработку выполняют за два или более проходов. При этом поверхности с малой шероховатостью (Rz20…Ra1,25) рекомендуется окончательно фрезеровать с малой глубиной резания 0,5…1,5 мм.

Подачу на зуб фрезы принимают в зависимости от вида обработки. При черновом фрезеровании она ограничивается жесткостью заготовки и фрезы, прочностью или твердостью обрабатываемого материала, мощностью станка; при чистовом фрезеровании — шероховатостью обрабатываемой поверхности. Причем с уменьшением подачи шероховатость поверхности также уменьшается.

Скорость резания оказывает наибольшее влияние на стойкость фрезы. С увеличением скорости резания выше допустимых значений резко ускоряется износ фрезы, требуется более частая ее замена, переточка. Поэтому скорость резания следует выбирать в допустимых пределах в зависимости от всех условий работы. Она может быть принята большей: при обработке менее твердых и прочных материалов с небольшой шириной фрезерования, глубиной резания и подачей, для фрез из более теплостойких материалов с малыми углами в плане, а также при применении смазывающе-охлаждающих жидкостей..jpg)

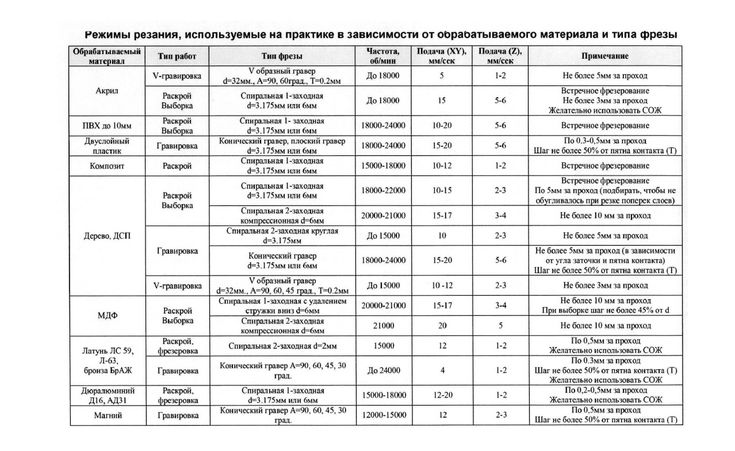

Подача и скорость резания обычно определяются из нормативных таблиц справочника. Однако для учебных целей в начальном периоде обучения при выборе элементов режима резания можно пользоваться их ориентировочными значениями, приведенными в табл.1.

Скорость подачи и скорость резания: поймите разницу

Джо Ли | 7 декабря 2021 г. | Обработка с ЧПУ

Обработка с числовым программным управлением (ЧПУ) является одной из наиболее широко используемых в мире субтрактивных производственных технологий из-за ее высокой точности и прецизионности. Одной из основных причин его успеха является управляемое ЧПУ относительное движение между заготовкой и режущим инструментом.

Мы можем классифицировать его движения как движения резания и подачи и измерять их, используя скорость резания и скорость подачи.

Но что такое скорость резания и чем она отличается от скорости подачи? И как эти параметры обработки способствуют успеху вашего производственного проекта? Эта статья отвечает на все эти и другие вопросы.

Содержание

В чем разница между скоростью резания и скоростью подачи?

Чтобы помочь вам понять эти два термина, давайте рассмотрим простую аналогию автомобиля, движущегося с линейной скоростью 60 км/ч, с колесами, вращающимися со скоростью 500 об/мин. Согласитесь, диаметр и угол поворота колес отвечают за движение автомобиля по дороге с твердым покрытием. Но, описывая скорость автомобиля другу, вы бы объяснили ее в километрах в час.

Скорость резания можно сравнить с линейной скоростью автомобиля, которая зависит от диаметра колес и числа оборотов в минуту. Он измеряет линейное расстояние, пройденное режущим инструментом относительно обрабатываемой детали в данный момент времени. Скорость резки измеряется в миллиметрах в минуту (мм/мин), метрах в минуту (м/мин) или футах в минуту (фт/мин).

Напротив, мы можем сравнить скорость подачи с вращением колес в аналогии с автомобилем. Скорость подачи — это просто расстояние, которое инструмент проходит за один оборот детали..jpg) Мы измеряем его в дюймах на оборот (дюйм/об) или миллиметрах на оборот (мм/об).

Мы измеряем его в дюймах на оборот (дюйм/об) или миллиметрах на оборот (мм/об).

Иллюстрация, показывающая скорость подачи в зависимости от скорости резания

Продолжая аналогию с автомобилем, колесо, вращающееся на более высоких оборотах, вероятно, потребляет больше энергии и изнашивается быстрее, чем колеса, вращающиеся на более низких оборотах. Этот износ происходит из-за трения и высоких температур между шинами и дорогой. Точно так же скорость резания влияет на срок службы инструмента, температуру резания и энергопотребление.

Скорость подачи также влияет на срок службы инструмента и энергопотребление при обработке, но ее влияние обычно незначительно по сравнению с силой резания. Вместо этого скорость подачи, скорее всего, повлияет на время обработки и чистоту поверхности обрабатываемой детали.

Выбор оптимальной скорости резания

Чтобы определить оптимальную скорость резания для вашего проекта обработки, необходимо учитывать твердость заготовки и прочность режущего инструмента.

Твердость описывает сопротивление материала деформации, вызванной истиранием, вдавливанием или царапаньем. Более твердые материалы заготовок требуют особого внимания при обработке, поскольку они могут легко сократить срок службы режущих инструментов.

Как правило, чем тверже материал заготовки, тем меньшую скорость резания следует применять при обработке. Например, для таких материалов, как титан, потребуется более низкая скорость резания по сравнению со сталью.

Прочность режущего инструмента играет роль в допустимых скоростях резания для операций механической обработки. Например, вы можете использовать высокие скорости резания при обработке режущим инструментом, изготовленным из высокопрочных материалов, таких как алмаз и нитрид бора, тогда как инструменты из быстрорежущей стали требуют более низких скоростей резания.

В таблице 1 представлены некоторые из распространенных материалов для режущих инструментов и их допустимый диапазон скоростей резания.

Узнайте больше о: CNC Machining Materials

Утончение стружки и оптимальная скорость подачи

Утончение стружки — это производственный дефект, возникающий при обработке заготовки таким образом, что ширина реза составляет менее половины диаметра ширины режущего инструмента. Это снижает количество стружки (размер или количество материала, снимаемого режущим инструментом за один оборот), что приводит к увеличению времени выполнения заказа.

Одним из способов уменьшения эффекта утончения стружки является обработка заготовки на высоких скоростях подачи. Это помогает повысить производительность и срок службы инструмента.

Обработка с ЧПУ с помощью Gensun Precision Machining

Теперь, когда вы понимаете разницу между скоростью подачи и скоростью резания, вы согласитесь, что эти два параметра обработки важны при обработке с ЧПУ. Однако даже после того, как вы выберете идеальную скорость резания и подачу, успех вашего проекта также зависит от механического цеха, с которым вы работаете.

Gensun Precision является ведущим поставщиком услуг по обработке с ЧПУ в Азии. У нас есть не только самые современные технологии обработки с ЧПУ, но и высококвалифицированные операторы и инженеры с ЧПУ, способные сделать ваш продукт правильно с первого раза. Мы выполнили более 100 000 проектов для клиентов из самых разных отраслей.

Узнайте больше о наших услугах по обработке с ЧПУ.

Скорость резания — Полное руководство (MachiningDoctor.com)

« Вернуться к Глоссарию Указатель

Определение скорости резания

При обработке слова «Скорость», «Скорость резания», «SFM» и «Скорость поверхности» все относятся к относительной линейной скорости между вершиной режущей кромки и заготовкой . Определение одинаково для всех операций механической обработки токарной, фрезерной и т. д.

То, как мы используем приведенное выше определение, зависит от приложения. Четкое понимание приведенных ниже вариантов использования имеет основополагающее значение для принятия правильных решений при обработке.

Таблица содержимого

Скорость резания (SFM) Определение на приложение для обработки:

- Поворот

- Фрешенинг

- бурение

- Facing & Parting Speed

- Speed Speed

700888888888888888 гг. Как определить правильную скорость резания для вашей задачи обработки

Скорость резания (SFM) при точении

При точении заготовка вращается шпинделем (режущий инструмент неподвижен). Скорость вращения шпинделя (измеряемая в об/мин) преобразуется в скорость резания на диаметре, на котором токарная пластина касается вращающегося сырья. Разные диаметры заготовки требуют разных оборотов для получения одинаковой скорости резания.

Из-за этого контроллер ЧПУ должен постоянно изменять скорость вращения, чтобы поддерживать постоянную скорость резания. Обычно это достигается с помощью G9.6 код ЧПУ.

Скорость резания (SFM) при фрезеровании

При фрезеровании заготовка неподвижна, а шпиндель вращает фрезу. Скорость вращения шпинделя (измеряемая в об/мин) преобразуется в скорость резания на диаметре, на котором фреза касается заготовки. Таким образом, число оборотов в минуту может оставаться постоянным в течение всей операции. (Против поворота, как вы можете прочитать выше).

Скорость вращения шпинделя (измеряемая в об/мин) преобразуется в скорость резания на диаметре, на котором фреза касается заготовки. Таким образом, число оборотов в минуту может оставаться постоянным в течение всей операции. (Против поворота, как вы можете прочитать выше).

Приведенное выше упрощенное описание относится только к типичным фрезам 90°. У фрез со фасками или сферическими фрезами точка зацепления между фрезой и материалом зависит также от радиальной и осевой глубины резания. Диаметр в этой точке называется «эффективным диаметром» (D eff ), и его следует использовать в формулах для расчета скорости резания (SFM).

Подробные формулы для эффективного диаметра

Скорость резания (SFM) при сверлении

При сверлении (и фрезерном врезании) вся поверхность режущего инструмента одновременно взаимодействует с заготовкой. Поскольку скорость резания зависит от диаметра зацепления (см. формулы), каждая точка сверла «чувствует» разную скорость резания, а скорость резания в центральной точке всегда равна нулю..thumb.jpg.1d165c314089e277c01ccf829de547f5.jpg) По этой причине сверла изготавливаются из универсальных твердых сплавов, которые также могут работать при очень низких скоростях резания. В результате скорость резания для сверл всегда должна поддерживаться на низкой стороне. (относительно фрезерной и токарной обработки)

По этой причине сверла изготавливаются из универсальных твердых сплавов, которые также могут работать при очень низких скоростях резания. В результате скорость резания для сверл всегда должна поддерживаться на низкой стороне. (относительно фрезерной и токарной обработки)

Скорость резания (SFM) при торцовке и отрезке

При торцовке и отрезке режущий инструмент перемещается от внешнего диаметра к центральной линии и, во многих случаях, полностью к центру, где диаметр равен нулю.

Скорость шпинделя (об/мин) увеличивается по мере приближения инструмента к центру для поддержания требуемой скорости резания. Поскольку у каждого станка есть ограничение максимальной скорости шпинделя, скорость шпинделя достигнет предела в какой-то момент операции.

Из-за этого некоторые операторы предпочитают работать в режиме G97 (постоянная скорость вращения) в этих операциях. Как и при сверлении, вы должны выбрать универсальный сплав твердого сплава, который хорошо работает как при высоких, так и при низких скоростях резания.

Эта точка называется «зажимным диаметром», поскольку скорость шпинделя «зажимается» до максимально допустимого числа оборотов в минуту.

От зажатого диаметра скорость шпинделя остается постоянной, а скорость резания снижается, достигая нуля, когда режущий инструмент находится на центральной линии.

\( \large D_{Clampped}\,=\,\frac{12\times\,V_c}{RPM_{MAX}\,\times\,\pi}\)

(D в дюймах и V c в SFM)

\( \large D_{Clampped}\,=\,\frac{1,000\times\,V_c}{RPM_{MAX}\,\times\,\pi}\)

(D в мм и верт c в м/мин)

Единицы скорости резания

SFM – футы поверхности в минуту

SFM означает «футы поверхности в минуту». Это общепринятая единица измерения скорости резания в США. (но почти никогда не используется за пределами США). Скорость измеряется в футах/мин, а не в метрах/мин, что является общепринятой единицей измерения, используемой в большинстве стран.

м/мин – метры в минуту

В странах, использующих метрическую систему, общепринятой единицей измерения скорости резания является метров в минуту .

Формулы преобразования SFM в метры в минуту

Коэффициенты преобразования SFM в метры в минуту можно рассчитать по следующим формулам:

\( \begin{array}{l}

1\,метр =\,1000\,мм\\

1\,дюйм =\,25,4\,мм\\

1\,футы =\,12\,дюймы = 12\умножить на 25,4 = 304,8 мм\\

\frac {метр} {футы}\,=\,\frac {1000}{304,8}\,=\,\в штучной упаковке {3,2808 \приблизительно3,3} \\

\frac {футы}{метр}\,=\,\frac {304,8}{1000} =\,\в штучной упаковке {0,3048 \приблизительно 0,305} \\

\конец{массив} \)

\( \begin{массив}{l}

\маленький 1\,метр =\,1000\,мм \\

\ маленький 1 \, дюйм = \, 25,4 \, мм \\

\маленький 1\,футы =\,12\,дюймы\,== 304,8\,мм \\

\frac {метр} {футы}\,=\,\frac {1000}{304,8}\,=\,\в штучной упаковке {3,2808 \приблизительно3,3} \\

\frac {футы}{метр}\,=\,\frac {304,8}{1000} =\,\в штучной упаковке {0,3048 \приблизительно 0,305} \\

\end{array} \)

Следовательно, окончательные формулы для преобразования SFM в метры в минуту (и наоборот) будут следующими:

\( \large V_c[мм/мин] = V_c[SFM] \умножить на 0,305\)

\( \большой V_c[SFM] = V_c[мм/мин] \times 3. 3 \)

3 \)

\( \small V_c[мм/мин] = V_c[SFM] \times 0.305 \)

\( \small V_c[SFM] = V_c[мм/мин] \times 3.3 \)

Скорость резания Формулы

Поскольку скорость резания – это линейная скорость между режущим инструментом и обрабатываемым материалом, она является произведением шпинделя скорость умножается на радиус вращения . В невращающихся операциях, таких как токарная обработка и обработка канавок, это радиус обработки (не радиус заготовки!). При вращательных операциях, таких как фрезерование, это радиус режущего инструмента в точке контакта с заготовкой.

Для унификации формул мы будем использовать термин «Эффективный диаметр» (d eff ) и покажем, как его определить для каждой типичной операции обработки.

Параметры:

- d эфф – Эффективный диаметр. Диаметр вращения в точке зацепления. [Дюймы или миллиметры]

- n – Скорость шпинделя [об/мин]

- В c – Скорость резания [SFM или метры в минуту]

Формула SFM (дюймы )

\( \large V_c[SFM] = \huge \frac{n\,\times\,\pi\,\times\,d_{eff}}{12} \)

\( \small V_c[SFM] = \large \frac{n\,\times\,\pi\,\times\,d_{eff}}{12} \)

Формула скорости резания ( Метрические единицы )

\( \large V_c[SFM] = \huge \frac{n\,\times\,\pi\,\times\,d_{eff}}{1,000} \)

\( \ small V_c[SFM] = \large \frac{n\,\times\,\pi\,\times\,d_{eff}}{1,000} \)

Определение эффективного диаметра (d eff ) для каждого варианта использования

Чтобы получить точные результаты по этим формулам, важно использовать их с правильным эффективным диаметром.

Deff for Cutting Speed

| Application | Formula |

|---|---|

Turing

| \( \large d_{eff} = d \) * Use the Обрабатываемый диаметр, а не диаметр заготовки! |

90 ° Перегня

| \ (\ Большой D_ {eff} = D \) * Эффективный диаметр всегда является диаметрами каттерс 19279927599279. . . 2 * Эффективный диаметр — это баттер. |