Скорость резания при токарной обработке: Скорость резания при токарной обработке и ее влияние на шероховатость детали

Содержание

Скорость резания при токарной обработке и ее влияние на шероховатость детали

Главная / ЧПУ станок / Обработка резанием / Скорость резания при токарной обработке и ее влияние на шероховатость детали

Скорость резания при токарной обработке зависит от принятой стойкости его, материала обрабатываемой детали, материала резца, его углов, формы и размеров, подачи, глубины резания, охлаждения и других факторов.

При уменьшении стойкости материала заготовки, скорость резания, допустимая резцом, незначительно повышается. К примеру, если при стойкости быстрорежущего резца, равной 90 мин, возможна скорость резания 15 м/мин, то при тех же прочих условиях работы токарного резца, но при стойкости 20 мин возможна скорость резания 18 м/мин. Более наглядна, однако, обратная зависимость, т. е. стойкости от скорости резания на токарном станке. Стойкость токарного резца при увеличении скорости резания быстро уменьшается. Так, например, если быстрорежущий резец, работающий на скорости резания 15 м/мин, затупляется через 90 мин после начала токарной обработки, то тот же резец при той же глубине резания и подаче, но при скорости резания 18 м/мин затупится через 20 мин.

Большое влияние на скорость резания при токарной обработке оказывают механические свойства обрабатываемого металла. Чем тверже металл заготовки, тем больше должна быть сила, отделяющая от него стружку, тем больше сила трения ее о переднюю поверхность резца, тем выше температура, поступающая в резец и ускоряющая его износ.

Скорость резания на токарном станке и стружка

Стружка, образующаяся при обработке твердых металлов, давит на небольшой участок передней поверхности резца (рис. 1, б), вследствие чего теплота резания поступает главным образом в часть головки резца, близкую к его режущей кромке. Стружка, которая получается при точении мягких и вязких металлов, опирается (рис. 1, в) на сравнительно больший участок передней поверхности токарного резца, это обеспечивает хорошее поглощение теплоты резания частью головки резца, удаленной от режущей кромки.

Поэтому, скорость резания при обработке используя токарный станок сравнительно мягкого металла может быть выше, чем при твердой.

Стружка надлома, образующаяся при обработке хрупких металлов, давит (рис. 1, г) на переднюю поверхность токарного резца у самой режущей кромки. В данном случае резец больше изнашивается от истирающего воздействия стружки, чем от влияния теплоты резания. Это относится особенно к обработке корки чугунных деталей, т. е. поверхностного слоя отливки, в котором всегда имеются частицы песка, истирающие переднюю поверхность резца при токарной обработке и затрудняющие отвод тепла.

Рис. 1. Виды стружки: а, б, в — стружка скалывания; г — стружка надлома

Влияние скорости токарной обработки на шероховатость поверхности

В отличии от одноосного нагружения испытуемых стальных образцов на разрывных машинах и определения характера разрушения (определения доли хрупкого или вязкого разрушения) по фрактограмам, даже сверхвысокое увеличение фрагментов обработанной резанием поверхности не позволяет дать однозначный ответ, поскольку радиус закругления вершины резца отчасти «сглаживает» на обработанной поверхности заготовки фрагменты разрушения металла активной частью главной режущей кромкой.

При помощи электронного микроскопа Versa 3D удалось провести визуальное наблюдение и сравнение зон деформаций под обработанной поверхностью на различных скоростях резания при токарной обработке (рис. 2 – 5).

Рис. 2. Зона деформации под обработанной поверхностью на скорости резания V=10 м/мин (увеличение 25000 раз). Rа = 6 мкм

На рисунках 2 – 4 чётко просматривается тонкие прослойки деформированного слоя металла размером в несколько микрометров, с уменьшающейся степенью деформации зёрен по мере углубления в матричный слой. Деформационное состояние этого тонкого слоя металла в зоне А на участке 3 формирует «деформационную» составляющую высоты микронеровности обработанной поверхности. Свой вклад в интегральное значение Rz или Ra вносит геометрия инструмента, состояние его рабочих поверхностей, уровень вибрации, условия резания. Технические возможности микроскопа Versa 3D позволяют оценить выборочно степень деформации зёрен стали под обработанной поверхностью.

Рис. 3. Зона деформации под обработанной поверхностью на скорости резания V=30 м/мин (увеличение 25000 раз). Rа = 2 мкм

Для примера её количественное значение для данных условий эксперимента, полученное путем измерения недеформированных зёрен в матричном слое металла с размером зерна в зоне деформации, лежит в интервале 5 – 10 единиц. Размеры зёрен проставлены на рисунках справа.

В результате визуального анализа снимков (рисунки 2 – 4) зон деформации стали 14Х17Н2 под обработанной поверхностью на различных скоростях резания при токарной обработке можно сделать следующие выводы.

Первое. Для данных режимов обработки (t = 1 мм, S = 0,11 мм/об) и трёх значениях скорости резания просматривается различная глубина зоны деформации. При скорости резания 10 м/мин (рис. 2) она составляет 4,22 мкм, на скорости резания 30 м/мин () её значение равно 2,741 мкм, на скорости резания 40 м/мин – 3,186 мкм (рис. 4).

Второе. Значения глубины зоны деформации стали под обработанной поверхностью, измеренной в одном и том же сечении, повторяют характер изменения величины шероховатости поверхности детали (см. «Как скорость резания токарного станка влияет на шероховатость поверхности детали«, рис. 2.) от скорости резания.

Рис. 4. Зона деформации под обработанной поверхностью на скорости резания V=40 м/мин (увеличение 25000 раз). Rа = 3 мкм.

В свою очередь, глубина зоны деформации под обработанной поверхностью на различных скоростях резания является следствием воздействия различного уровня нормальных и касательных напряжений. В таком случае, следует ожидать, что характер изменения сил резания в исследуемом диапазоне скоростей должен соответствовать виду зависимости шероховатости поверхности детали от скорости резания при токарной обработке. Эксперименты по измерению составляющих силы резания при обработке стали 14Х17Н2 резцом ТТ7К12 в диапазоне скоростей 10 – 100 м/мин ( t=1 мм, S=0,11 мм/об ) подтвердили эти предположения (см. «Сила резания при токарной обработке нержавеющей стали«, рис. 3).

«Сила резания при токарной обработке нержавеющей стали«, рис. 3).

Рассматривая особенности контактных процессов при токарной обработке коррозионностойких сталей с механизмом формирования высоты микронеровностей обработанной поверхности в низком скоростном диапазоне (10 – 30 м/мин) следует предположить, что деформационная составляющая высоты микронеровностей (механизм лезвийного разрушения металла при резании) взаимосвязана с глубиной деформированного слоя под обработанной поверхностью и величиной касательных напряжений на участке 3 режущего лезвия (см. «Шероховатость обработки поверхностей на токарном станке,» зона А, рис. 3), т.е. со значением составляющих силы резания Py и Px.

Механизм формирования микронеровностей во втором (высоком) скоростном диапазоне (30 – 100 м/мин) связан с увеличивающейся теплопроводностью этих сталей, точнее с изменением отношения λи/λст. Это отношение определяет долю (процентное отношение) хрупкого или вязкого разрушения в предложенной модели механизма формирования высоты микронеровности (см. «Шероховатость обработки поверхностей на токарном станке«, зона А, рис. 2) во взаимосвязи с температурной прочностью сталей. На рис. 5 приведены зависимости коэффициента теплопроводности и прочности стали 14Х17Н2 от температуры по данным справочника “Марочник сталей и сплавов” Зубченко А.С.

«Шероховатость обработки поверхностей на токарном станке«, зона А, рис. 2) во взаимосвязи с температурной прочностью сталей. На рис. 5 приведены зависимости коэффициента теплопроводности и прочности стали 14Х17Н2 от температуры по данным справочника “Марочник сталей и сплавов” Зубченко А.С.

Рис. 5. Зависимость коэффициента теплопроводности и прочности стали 14Х17Н2 от температуры по данным справочника “Марочник сталей и сплавов” Зубченко А.С.

Характер графических зависимостей (рис. 5) объясняет увеличение параметра шероховатости поверхности детали при увеличении скорости резания от 30 м/мин до 100 м/мин во втором диапазоне, что на первый взгляд кажется «парадоксом». Это не парадокс, а особенность изменения коэффициента теплопроводности коррозионностойких сталей от температуры. В момент увеличения скорости резания при токарной обработке во втором скоростном диапазоне увеличивается температура в зоне резания, но одновременно с этим, по причине увеличения коэффициента теплопроводности, увеличивается отток тепла из зоны резания, (см. «Шероховатость обработки поверхностей на токарном станке«, зона А, рис. 3), что способствует повышению температурной прочности стали и увеличивает долю хрупкого разрушения в механизме формирования микронеровности обработанной поверхности.

«Шероховатость обработки поверхностей на токарном станке«, зона А, рис. 3), что способствует повышению температурной прочности стали и увеличивает долю хрупкого разрушения в механизме формирования микронеровности обработанной поверхности.

Это согласуется с металловедческим аспектом Гуляева А.П. “Металловедение”, об изменении температурного интервала характера разрушения (порога хладноломкости нержавеющих сталей, имеющих объёмноцентрированную кубическую или гексогональную решётку, когда вязкое разрушение при высокой температуре сменяется хрупким.

Теплостойкость резца и скорость резания при токарной обработки

Главнейшим свойством материала резца, влияющим на скорость резания, является его «теплостойкость», т. е. способность сохранять необходимую твердость при нагреве теплотой резания.

Углы и другие элементы резца влияют на скорость резания следующим образом. При сравнительно небольшом угле резания стружка давит на переднюю поверхность резца с меньшей силой, чем при большем угле. Это способствует понижению выделяющейся теплоты и обеспечивает возможность повышения скорости резания. Но одновременно с уменьшением угла резания уменьшается и угол заострения резца, что приводит к понижению теплоотводящей способности резца и его прочности.

Это способствует понижению выделяющейся теплоты и обеспечивает возможность повышения скорости резания. Но одновременно с уменьшением угла резания уменьшается и угол заострения резца, что приводит к понижению теплоотводящей способности резца и его прочности.

С уменьшением главного угла в плане скорость резания при токарной обработке, допускаемая резцом, увеличивается. Это объясняется тем, что одновременно с уменьшением главного угла в плане (при тех же глубине резания и подаче) увеличивается ширина среза, что обусловливает увеличение длины работающего участка режущей кромки резца и улучшает поглощение им теплоты резания. Однако с уменьшением главного угла в плане возрастает радиальная сила резания, что может вызвать вибрации, ускоряющие разрушение режущей кромки резца.

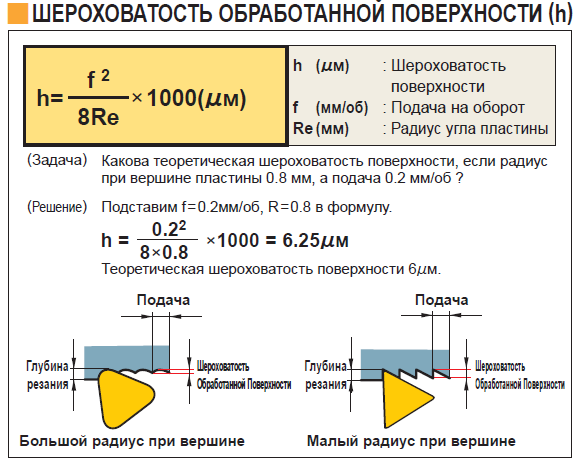

Увеличение радиуса закругления вершины резца способствует увеличению скорости резания, так как повышает теплоотводящую способность резца. Увеличение поперечного сечения резца способствует повышению допустимой им скорости резания, так как при этом возрастает способность резца поглощать теплоту резания.

Изменение толщины и ширины среза при неизменном его сечении по-разному влияет на скорость резания. При увеличении толщины среза и соответственном уменьшении его ширины, т. е. и длины работающего участка режущей кромки, ухудшаются условия поглощения теплоты резания резцом, его стойкость понижается. Наоборот, при увеличении ширины среза в резании участвует более длинный участок режущей кромки резца, что повышает его стойкость. Из сказанного вытекает, что для повышения скорости резания выгодно работать с тонкими и широкими стружками. Это может быть достигнуто без изменения сечения среза уменьшением подачи и соответствующим увеличением глубины резания или уменьшением главного угла в плане. Применение первого способа ограничивается припуском на обработку, а второго — вибрациями, возникающими вследствие увеличения радиальной силы резания.

Правильное применение охлаждения дает возможность повысить скорость резания при токарной обработке. Если жидкость поступает к месту образования стружки непрерывной струей в количестве 10—15 л/мин, то при обработке быстрорежущим резцом стали скорость резания может быть повышена в среднем на 20—25%, а при обработке чугуна — на 10—15%. Меньшее повышение скорости резания при обработке чугуна объясняется тем, что в данном случае основной причиной износа резца является его истирание, а не температура резания.

Меньшее повышение скорости резания при обработке чугуна объясняется тем, что в данном случае основной причиной износа резца является его истирание, а не температура резания.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Токарные режимы резания — РИНКОМ

Токарные режимы резания — РИНКОМ

Главная

Статьи

Токарные режимы резания

Токарные режимы резания

26 мая 2023

Гирин Кирилл

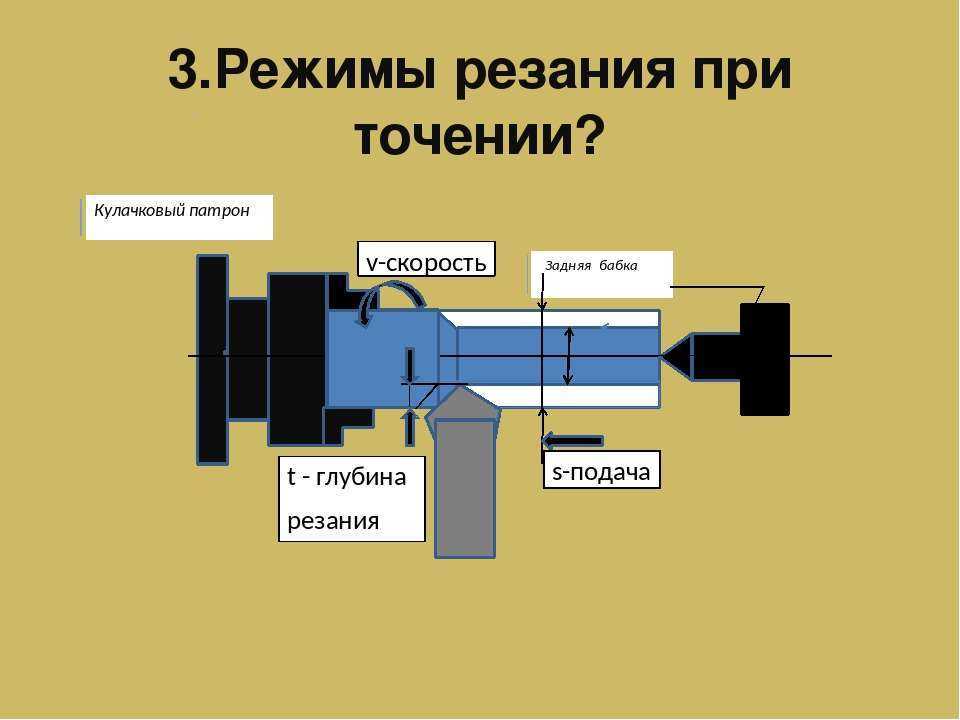

Токарный режим резания – это совокупность настроек станка, определяющих параметры обработки заготовки. Корректный подбор режима обеспечивает точное выполнение операций, своевременное проведение работ и минимизацию издержек.

В материале:

- Финансовые аспекты процедуры

- Типы обработки, для которых осуществляется подбор режимов

- Работа с основными параметрами

- Глубина

- Подача

- Скорость

- Гальваническая связка

- Металлическая связка

- Органическая связка

- Причины, по которым могут не соблюдаться режимы

- Результаты нарушения режимов обработки

- Адаптивный метод подбора режимов

- Покупка качественного инструмента

- Частые вопросы

Токарный режим резания – это совокупность настроек станка, определяющих параметры обработки заготовки. Корректный подбор режима обеспечивает точное выполнение операций, своевременное проведение работ и минимизацию издержек.

Корректный подбор режима обеспечивает точное выполнение операций, своевременное проведение работ и минимизацию издержек.

Ключевая задача технолога – подобрать подходящий режим токарной обработки для каждого типа операций. Действие предполагает работу со следующими параметрами:

- глубина резания;

- подача;

- скорость.

Выбор режима токарного станка ограничивается рядом факторов:

- технические возможности оборудования, установленного на производстве;

- специфика обрабатываемых заготовок;

- особенности станочного парка;

- компоновка узлов и агрегатов токарных станков.

Существенное влияние на выбор режима резания при токарной обработке оказывает наличие подходящего инструмента, оснастки и приспособлений.

Рис. 1 Токарная обработка заготовки в рамках соответствующего режима

Финансовые аспекты процедуры

Режимы резания на токарном станке тесно связаны с производственной экономикой. При их определении учитывается перечень аспектов.

При их определении учитывается перечень аспектов.

- Производительность станков. Низкая производительность оборудования не позволит выбрать режимы токарных работ, связанные с высокой скоростью резания. Технологу придется отталкиваться от возможностей установок.

- Качественные показатели. Режимы резания при токарной обработке с ЧПУ неприменимы для станков с ручным управлением и наоборот. Чем прогрессивнее, точнее и функциональнее оборудование, тем более сложные режимы токарной обработки стали можно использовать.

- Стоимость изготавливаемой продукции. Для изготовления дешевых товаров массового сегмента нецелесообразна разработка сложных режимов точения на токарном станке. Специалисты подбирают простые варианты, не приводящие к удорожанию продукции.

- Износ технической базы. Если производственное оборудование имеет существенный износ, оно эксплуатируется в щадящем режиме. Технологи избегают интенсивных режимов работы токарного станка с целью предотвращения его поломки.

- Специфика инструмента. Многое зависит от качества резцов. Применение инструмента с низкими эксплуатационными показателями не позволит работать с прочными материалами и задействовать производительные режимы.

- Параметры обрабатываемого материала. Взаимодействие с титаном, нержавеющей сталью и прочими сплавами требует особого расчета режима токарной обработки. Некорректное определение параметров технологических операций приведет к появлению дефектов. Как результат, потребуется проведение процедур по их устранению, а это – дополнительные расходы.

- Смежные издержки. Работа в рамках интенсивных режимов увеличивает риск поломки инструмента. В ряде случаев технолог сокращает производительность труда для продолжительной службы резцов. Подход актуален при взаимодействии с уникальным, дорогостоящим инструментом.

При выборе режима обработки на токарном станке учитываются требования производственной безопасности. Недопустимо создание условий для разлета стружки и прочих опасных явлений.

Недопустимо создание условий для разлета стружки и прочих опасных явлений.

Рис. 2 Избыточное искрообразование при токарной обработке

Типы обработки, для которых осуществляется подбор режимов

Режимы резания для станков с ЧПУ и ручной подачей подбираются с учетом выполняемых операций. Перечень процедур, организуемых посредством токарного оборудования, представлен в таблице.

|

Тип процедуры |

Схематическое изображение |

Тип процедуры |

Схематическое изображение |

|

Обработка наружных цилиндрических поверхностей |

|

Работа со сверлами, зенкерами и развертками |

|

|

Обработка наружных конических поверхностей |

|

Формирование наружной резьбы |

|

|

Обработка уступов и торцов |

|

Формирование внутренней резьбы |

|

|

Формирование канавок и отрезание фрагмента заготовки |

|

Накатывание рифлений |

|

|

Обработка внутренних цилиндрических поверхностей |

|

Работа с фасонными поверхностями |

|

|

Обработка внутренних конических поверхностей |

|

|

В рамках одного технологического процесса может выполняться несколько операций. Это оказывает непосредственное влияние на параметры применяемых режимов.

Это оказывает непосредственное влияние на параметры применяемых режимов.

Работа с основными параметрами

Каждый параметр режима обработки влияет на процесс.

Глубина

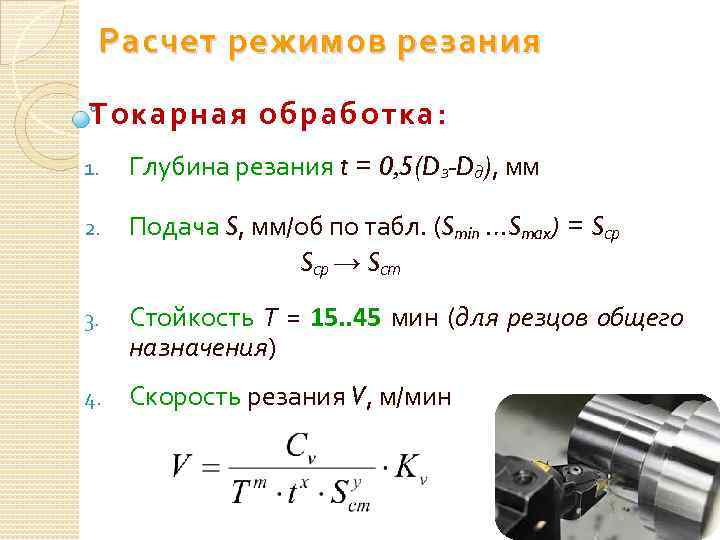

Глубина резания определяет количество металла, удаляемого за один или несколько проходов. Показатель измеряется в миллиметрах, зависит от размера заготовки, требований к габаритам и профилю получаемого изделия.

Подача

Величина подачи определяет длину пути при поперечном движении резца за один оборот шпинделя. Параметр измеряется в мм/об, обозначается буквой S. Значение подбирается с учетом справочных рекомендаций, зависит от производительности станка и параметров обрабатываемых деталей.

Рис. 3 Глубина резания и величина подачи

Скорость

Параметр, определяющий скорость подачи резца. Значение измеряется в м/мин, обозначается буквой V в справочной документации.

Таб. 1 Рекомендации по подбору скорости резания для различных типов резцов

Для получения информации о расчете глубины, скорости и подачи, ознакомьтесь со статьей «Расчет режимов резания» на нашем сайте.

Причины, по которым могут не соблюдаться режимы

Реальное выполнение операций не всегда соответствует расчетам режимов резания при токарной обработке. К отклонениям приводят следующие причины.

- Износ оборудования. Изношенные токарные станки не обладают заявленной точностью. Это приводит к увеличенной или недостаточной подаче, некорректной глубине резания, слишком быстрой или слишком медленной скорости.

- Некорректная подготовка заготовки. Целевая деталь может иметь отклонение в размерах или физических характеристиках. Ее обработка на стандартных режимах приведет к непредвиденным результатам.

- Отличия в составе материала. Состав материала может не соответствовать расчетному. В результате увеличивается время и сложность обработки, возрастает нагрев заготовки. В ряде случаев возможен преждевременный износ инструмента.

Исключить перечисленные проблемы позволит своевременное обновление и обслуживание станков, корректное выполнение заготовительных операций и приобретение материалов у ответственного поставщика.

Результаты нарушения режимов обработки

Несоблюдение режимов резания при токарных операциях приводит к появлению дефектов.

|

Тип дефекта |

Изображение |

Тип дефекта |

Изображение |

|

Локальные шероховатые риски |

|

Спиралеобразная деформация по всей поверхности детали |

|

|

Глубокие риски по всей поверхности заготовки |

|

Локальные механические повреждения |

|

Устранение дефектов сопровождается изменением размеров изделия. Такой продукт не пройдет проверку ОТК.

Адаптивный метод подбора режимов

В ряде случаев применяется метод пробных проходов. Он предполагает обработку небольших участков заготовки для подбора оптимальных режимов резания. Подход уместен в следующих ситуациях:

Он предполагает обработку небольших участков заготовки для подбора оптимальных режимов резания. Подход уместен в следующих ситуациях:

- изготовление единичного изделия без технологической (операционной) карты;

- тестирование станка перед изготовлением крупной партии изделий;

- работа с дефектными заготовками, имеющими отклонения в размерах;

- обработка продуктов литьевого производства, не прошедших обдирку.

Процедура востребована при переходе производства на новые материалы.

Покупка качественного инструмента

Приобрести качественные резцы для токарной обработки поможет магазин «РИНКОМ». Мы предлагаем сертифицированную продукцию от ведущих производителей. В ассортименте решения различных типов: долбежные, отрезные, подрезные и проходные. Резцы устанавливаются на отечественные и зарубежные станки, соответствует требованиям ГОСТ.

Для получения дополнительной информации о реализуемых материалах обратитесь к консультантам магазина. Они расскажут о доступных решениях, порекомендуют подходящие продукты.

Они расскажут о доступных решениях, порекомендуют подходящие продукты.

Частые вопросы

Можно ли обрабатывать нержавейку в рамках универсальных режимов резания?

Нет. Заготовки из нержавеющей стали обрабатываются при повышенных оборотах и сниженной подаче.

Какой инструмент необходим для работы с вязкими металлами?

При обработке заготовок из материалов высокой вязкости образуется непрерывно вьющаяся стружка. Для ее успешного удаления требуется инструмент со стружколомом.

Как снизить износ инструмента в рамках стандартных режимов обработки?

Снизить износ резцов позволяют прогрессивные технологии, применяемые в современных станках. Они предполагают подачу ультразвуковых волн и слаботочных импульсов. Это способствует быстрому отделению материала и облегчает обработку.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

3 июля 2023

Резьбовые фрезы

29 июня 2023

Маркировка фрез

26 июня 2023

Нарезание резьбы метчиком

17 июня 2023

Установка деталей на токарном станке

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина

Сравнить

Вход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Инструкции по обработке

Поиск по категориям

Поиск по брендам

Примечание: Скорости и подачи являются только общими отправными точками и могут варьироваться в зависимости от конкретных приложений.

ФРЕЗЕРОВАНИЕ

| Рабочий материал | Приложение | Скорость резания футов в минуту | Скорость резания м/мин | Загрузка стружки ipt | Нагрузка на стружку мм/т |

АЛЮМИНИЙ | |||||

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Черновое фрезерование | 2000–5000 | 610–1525 | 0,010–0,020 | 0,254–0,508 |

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Финишное фрезерование | 2000–6000 | 610–1830 | 0,005–0,010 | 0,127–0,254 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Черновое фрезерование | 1500–4000 | 460–1220 | 0,007–0,015 | 0,178–0,381 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Финишное фрезерование | 1500–5000 | 460–1525 | 0,004–0,008 | 0,102–0,204 |

| Литой алюминий (12–18 % Si) (390) | Черновое фрезерование | 1000–2000 | 305–610 | 0,005–0,010 | 0,127–0,254 |

| Литой алюминий (12–18 % Si) (390) | Финишное фрезерование | 1000–3000 | 305–915 | 0,002–0,006 | 0,050–0,150 |

ПРОЧИЕ МАТЕРИАЛЫ | |||||

| Баббит | Фрезерование | 700–1100 | 210–335 | 0,003–0,010 | 0,076–0,254 |

| Латунь | Фрезерование | 2000–4000 | 610–1220 | 0,001–0,008 | 0,025–0,200 |

| Бронза | Фрезерование | 900–1350 | 275–410 | 0,003–0,008 | 0,076–0,200 |

| Углерод | Фрезерование | 500–2000 | 150–610 | 0,0003–0,012 | 0,008–0,305 |

| Материалы из углеродного волокна | Фрезерование | 500–2000 | 150–610 | 0,003–0,015 | 0,076–0,381 |

| Медь | Фрезерование | 750–1500 | 230–460 | 0,001–0,008 | 0,025–0,200 |

| Материал из стекловолокна | Фрезерование | 750–1500 | 230–460 | 0,001–0,010 | 0,025–0,254 |

| Зеленые керамические материалы | Фрезерование | 500–1500 | 150–460 | 0,002–0,010 | 0,050–0,254 |

| Ненаполненный пластик | Фрезерование | 1000–4000 | 305–1220 | 0,003–0,020 | 0,076–0,508 |

| Дерево | Фрезерование | 3300–9800 | 1000–3000 | 0,004–0,030 | 0,102–0,762 |

ТОЧЕНИЕ

| Рабочий материал | Заявка | Скорость резания футов в минуту | Скорость резания м/мин | Загрузка чипа ipt | Нагрузка на стружку мм/т |

АЛЮМИНИЙ | |||||

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Черновая обработка | 2000–5000 | 610–1525 | 0,010–0,025 | 0,254–0,635 |

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Чистовая токарная обработка | 2000–6000 | 610–1830 | 0,005–0,010 | 0,127–0,254 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Черновая обработка | 1500–4000 | 460–1220 | 0,007–0,020 | 0,178–0,508 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Чистовая токарная обработка | 1500–5000 | 460–1525 | 0,004–0,008 | 0,102–0,204 |

| Литой алюминий (12–18 % Si) (390) | Черновая обработка | 1000–2000 | 305–610 | 0,005–0,010 | 0,127–0,254 |

| Литой алюминий (12–18 % Si) (390) | Чистовая токарная обработка | 1000–3000 | 305–915 | 0,002–0,006 | 0,050–0,150 |

ПРОЧИЕ МАТЕРИАЛЫ | |||||

| Баббит | Токарная обработка | 700–1100 | 210–335 | 0,003–0,010 | 0,076–0,254 |

| Латунь | Токарная обработка | 2000–4000 | 610–1220 | 0,003–0,015 | 0,076–0,381 |

| Бронза | Токарная обработка | 900–1350 | 275–410 | 0,003–0,010 | 0,076–0,254 |

| Углерод | Токарная обработка | 500–2000 | 150–610 | 0,005–0,015 | 0,127–0,381 |

| Материалы из углеродного волокна | Токарная обработка | 500–2000 | 150–610 | 0,003–0,020 | 0,076–0,508 |

| Медь | Токарная обработка | 750–1500 | 230–460 | 0,003–0,010 | 0,076–0,254 |

| Материал из стекловолокна | Токарная обработка | 750–1500 | 230–460 | 0,001–0,015 | 0,025–0,381 |

| Зеленые керамические материалы | Токарная обработка | 500–1500 | 150–460 | 0,002–0,020 | 0,050–0,508 |

| Ненаполненный пластик | Токарная обработка | 1000–4000 | 305–1220 | 0,003–0,020 | 0,076–0,508 |

| Дерево | Токарная обработка | 3300–9800 | 1000–3000 | 0,004–0,030 | 0,102–0,762 |

СВЕРЛЕНИЕ

| Рабочий материал | Заявка | Скорость резания футов в минуту | Скорость резания м/мин | Загрузка чипа ipt | Нагрузка на стружку мм/т |

АЛЮМИНИЙ | |||||

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Сверление | 2000–6000 | 610–1830 | 0,001–0,010 | 0,025–0,254 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Сверление | 1500–5000 | 460–1525 | 0,001–0,010 | 0,025–0,254 |

| Литой алюминий (12–18 % Si) (390) | Сверление | 1000–3000 | 305–915 | 0,001–0,010 | 0,025–0,254 |

ПРОЧИЕ МАТЕРИАЛЫ | |||||

| Баббит | Сверление | 700–1100 | 210–335 | 0,001–0,010 | 0,025–0,254 |

| Латунь | Сверление | 2000–4000 | 610–1220 | 0,001–0,010 | 0,025–0,254 |

| Бронза | Сверление | 900–1350 | 275–410 | 0,001–0,010 | 0,025–0,254 |

| Углерод | Сверление | 500–2000 | 150–610 | 0,001–0,010 | 0,025–0,254 |

| Материалы из углеродного волокна | Сверление | 500–2000 | 150–610 | 0,001–0,010 | 0,025–0,254 |

| Медь | Сверление | 750–1500 | 230–460 | 0,001–0,010 | 0,025–0,254 |

| Материал из стекловолокна | Сверление | 750–1500 | 230–460 | 0,001–0,010 | 0,025–0,254 |

| Зеленые керамические материалы | Сверление | 500–1500 | 150–460 | 0,001–0,010 | 0,025–0,254 |

| Ненаполненный пластик | Сверление | 1000–4000 | 305–1220 | 0,001–0,010 | 0,025–0,254 |

| Дерево | Сверление | 3300–9800 | 1000–3000 | 0,003–0,025 | 0,076–0,635 |

Что такое скорость резки? | Центр знаний

При механической обработке скорость резания является одним из наиболее важных факторов, определяющих эффективность и качество процесса.

Скорость резания относится к скорости, с которой режущий инструмент перемещается по поверхности заготовки. Он измеряется в футах в минуту (SFM) или метрах в минуту (м/мин) и может иметь значительное влияние на срок службы инструмента, чистоту поверхности и общую производительность процесса обработки.

Определение скорости резания

Существуют различные методы определения подходящей скорости резания для конкретного режущего инструмента и материала заготовки.

Используйте рекомендации производителя: Многие производители режущих инструментов указывают рекомендуемые скорости резания для своих инструментов на основе собственных испытаний и опыта. Эти рекомендации могут стать хорошей отправной точкой для определения подходящей скорости резания.

Воспользуйтесь калькулятором скорости резки: Существуют онлайн-калькуляторы, которые могут помочь определить подходящую скорость резания в зависимости от материала заготовки, материала инструмента и других факторов, таких как диаметр инструмента и желаемая чистота поверхности. Эти калькуляторы могут обеспечить быстрый и простой способ определения подходящей скорости резания даже для тех, кто не имеет большого опыта в обработке.

Эти калькуляторы могут обеспечить быстрый и простой способ определения подходящей скорости резания даже для тех, кто не имеет большого опыта в обработке.

Эксперимент: В некоторых случаях лучший способ определить подходящую скорость резания — поэкспериментировать с разными скоростями и понаблюдать за результатами.

Вы можете начать с более низкой скорости резания и постепенно увеличивать ее до тех пор, пока не будет достигнуто желаемое качество поверхности или на инструменте не появятся признаки износа. Этот подход к тестированию может занять много времени, но может дать ценную информацию о характеристиках конкретной комбинации инструмента и заготовки.

Эмпирическое правило: Также можно использовать некоторое общее практическое правило. Для стали хорошей отправной точкой является скорость резания около 100 футов в минуту. Но важно отметить, что это будет варьироваться в зависимости от конкретного стального сплава и желаемой обработки поверхности.