Смазка для сверления нержавейки: Смазки для сверления металла

Содержание

Высококлассная смазка для сверления Divinol

Главная » Блог » Высококлассная смазка для сверления Divinol

Сверление является одной из самых распространенных операций металлообработки. В процессе его проведения поверхности заготовки и режущего инструмента подвергаются высоким механическим и тепловым нагрузкам. Чтобы обеспечить соответствующие условия для проведения технологического цикла, применяется смазка для сверления.

Нужно отдавать предпочтение качественным составам. Одним из известных во всём мире производителей смазочной продукции для промышленного оборудования является компания Zeller+Gmelin. Её смазка для сверления металла значительно улучшает качество обработки заготовки, способствует повышению производительности оборудования.

Смазка для сверления производства Zeller+Gmelin

Смазка для сверления нержавейки, алюминия, стали или иных металлов отличается своей консистенцией и составом. Однако принцип действия существующих разновидностей похож. Более пластичные виды смазочных материалов наносят на сверло перед началом процесса обработки. Далее в зону резания подводят более текучие смазки для сверления и нарезания резьбы.

Однако принцип действия существующих разновидностей похож. Более пластичные виды смазочных материалов наносят на сверло перед началом процесса обработки. Далее в зону резания подводят более текучие смазки для сверления и нарезания резьбы.

Подобные составы выполняют несколько функций:

- обеспечивают хорошее скольжение инструмента, это предотвращает его преждевременный механический износ;

- отводят тепло из зоны резания, это позволяет поддерживать необходимый температурный режим при проведении технологического цикла, при нагреве режущий инструмент может стать мягким, что не позволит создать отверстие с заданными параметрами;

- защищают металлические поверхности от образования коррозии и разрушения;

- обеспечивают высокую точность обработки металла;

- повышают качество готовой продукции.

Высококачественная смазка для сверления нержавеющей стали, алюминия и прочих металлов производства Zeller+Gmelin обеспечивают оптимальные условия для проведения режущих операций. При этом удается максимально повысить производительность оборудования. Снижаются затраты на техническое обслуживание и ремонты станков. Также сокращается время простоев оборудования. Это позволяет снизить производственные издержки, а также себестоимость готовой продукции.

При этом удается максимально повысить производительность оборудования. Снижаются затраты на техническое обслуживание и ремонты станков. Также сокращается время простоев оборудования. Это позволяет снизить производственные издержки, а также себестоимость готовой продукции.

В результате получается продукция высокого качества при минимальных затратах. Это способствует увеличению рентабельности производства, чистой прибыли предприятия по результатам деятельности в отчётном периоде. При использовании смазки производства Zeller+Gmelin при операциях сверления можно также увеличить скорость обработки. Этот показатель зависит от типа материала заготовки.

Для разных металлов темп производства увеличивается так:

- Закаленная сталь – 10%.

- Нержавеющая сталь – 30%

- Чугун – 40%.

По этой причине практически все металлообрабатывающие предприятия сегодня применяют смазки в процессе сверления. Однако высокой результативности от использования представленных составов можно ожидать только в случае применения качественных средств. Таковыми являются смазочные материалы немецкого бренда Zeller+Gmelin.

Таковыми являются смазочные материалы немецкого бренда Zeller+Gmelin.

Как приобрести смазки для сверления Divinol?

Чтобы купить смазочные составы производства завода Zeller+Gmelin, обратитесь в нашу компанию «Дивинойл Рус». Мы являемся официальным дилером немецкого производителя в нашей стране. У нас вы сможете выбрать и купить на выгодных условиях необходимые составы для металлообработки. Постоянным клиентам мы предоставляем скидки, а посредникам и оптовикам участие в партнёрской программе. Огромный ассортимент продукции Вы можете просмотреть в онлайн-каталоге.

Чтобы выбрать подходящие составы, обратитесь к нашим менеджерам по телефону горячей линии. Они ответят на все интересующие вопросы относительно характеристик продукции и условий доставки. При необходимости наши специалисты посетят Ваше предприятие и проведут исследования особенностей технологического цикла.

На основе полученной информации они смогут подобрать оптимальный тип смазок для станков и механизмов. Закажите доставку сейчас. Мы обработаем заявку в течение 2 дней. В ближайшем будущем Вы сможете оценить преимущества работы сверлильного оборудования при использовании высококлассных смазок немецкого производства!

Закажите доставку сейчас. Мы обработаем заявку в течение 2 дней. В ближайшем будущем Вы сможете оценить преимущества работы сверлильного оборудования при использовании высококлассных смазок немецкого производства!

Вас заинтересуют

Ваш вопрос успешно отправлен. Спасибо!

Сверление является одной из самых распространенных операций металлообработки. В процессе его проведения поверхности заготовки и режущего инструмента подвергаются высоким механическим и тепловым нагрузкам. Чтобы обеспечить соответствующие условия для проведения технологического цикла, применяется смазка для сверления.

Нужно отдавать предпочтение качественным составам. Одним из известных во всём мире производителей смазочной продукции для промышленного оборудования является компания Zeller+Gmelin. Её смазка для сверления металла значительно улучшает качество обработки заготовки, способствует повышению производительности оборудования.

Смазка для сверления производства Zeller+Gmelin

Смазка для сверления нержавейки, алюминия, стали или иных металлов отличается своей консистенцией и составом. Однако принцип действия существующих разновидностей похож. Более пластичные виды смазочных материалов наносят на сверло перед началом процесса обработки. Далее в зону резания подводят более текучие смазки для сверления и нарезания резьбы.

Подобные составы выполняют несколько функций:

- обеспечивают хорошее скольжение инструмента, это предотвращает его преждевременный механический износ;

- отводят тепло из зоны резания, это позволяет поддерживать необходимый температурный режим при проведении технологического цикла, при нагреве режущий инструмент может стать мягким, что не позволит создать отверстие с заданными параметрами;

- защищают металлические поверхности от образования коррозии и разрушения;

- обеспечивают высокую точность обработки металла;

- повышают качество готовой продукции.

Высококачественная смазка для сверления нержавеющей стали, алюминия и прочих металлов производства Zeller+Gmelin обеспечивают оптимальные условия для проведения режущих операций. При этом удается максимально повысить производительность оборудования. Снижаются затраты на техническое обслуживание и ремонты станков. Также сокращается время простоев оборудования. Это позволяет снизить производственные издержки, а также себестоимость готовой продукции.

В результате получается продукция высокого качества при минимальных затратах. Это способствует увеличению рентабельности производства, чистой прибыли предприятия по результатам деятельности в отчётном периоде. При использовании смазки производства Zeller+Gmelin при операциях сверления можно также увеличить скорость обработки. Этот показатель зависит от типа материала заготовки.

Для разных металлов темп производства увеличивается так:

- Закаленная сталь – 10%.

- Нержавеющая сталь – 30%

- Чугун – 40%.

По этой причине практически все металлообрабатывающие предприятия сегодня применяют смазки в процессе сверления. Однако высокой результативности от использования представленных составов можно ожидать только в случае применения качественных средств. Таковыми являются смазочные материалы немецкого бренда Zeller+Gmelin.

Как приобрести смазки для сверления Divinol?

Чтобы купить смазочные составы производства завода Zeller+Gmelin, обратитесь в нашу компанию «Дивинойл Рус». Мы являемся официальным дилером немецкого производителя в нашей стране. У нас вы сможете выбрать и купить на выгодных условиях необходимые составы для металлообработки. Постоянным клиентам мы предоставляем скидки, а посредникам и оптовикам участие в партнёрской программе. Огромный ассортимент продукции Вы можете просмотреть в онлайн-каталоге.

Чтобы выбрать подходящие составы, обратитесь к нашим менеджерам по телефону горячей линии. Они ответят на все интересующие вопросы относительно характеристик продукции и условий доставки. При необходимости наши специалисты посетят Ваше предприятие и проведут исследования особенностей технологического цикла.

При необходимости наши специалисты посетят Ваше предприятие и проведут исследования особенностей технологического цикла.

На основе полученной информации они смогут подобрать оптимальный тип смазок для станков и механизмов. Закажите доставку сейчас. Мы обработаем заявку в течение 2 дней. В ближайшем будущем Вы сможете оценить преимущества работы сверлильного оборудования при использовании высококлассных смазок немецкого производства!

Смазки для сверления металлов — РИНКОМ

Главная

Статьи

Смазки для сверления металлов

Смазки для сверления металлов

Поделиться

29-05-2018

сверление

Содержание

Смазки для сверления металлов

-

Для чего нужны смазки при сверлении металлов -

Экономическая оправданность применения смазочно-охлаждающих жидкостей -

Чем охлаждать сверло при сверлении металла-

В промышленности -

В быту

-

-

Выбор эмульсии для сверления металлов

Смазки для сверления металлов

Для сверления толстолистового металла и проделывания глубоких отверстий в крупных заготовках необходимо использовать смазку. Расскажем, для чего это нужно, и какие составы применяют для сверления различных материалов в промышленности и в быту.

Расскажем, для чего это нужно, и какие составы применяют для сверления различных материалов в промышленности и в быту.

Для чего нужны смазки при сверлении металлов

Сильный разогрев при сверлении — это серьезная проблема. В месте контакта инструмента и заготовки температура достигает сотен градусов Цельсия.

При сильном разогреве материалы начинают гореть или плавиться. Это касается как сверл, так и обрабатываемых металлов.

-

Сталь, из которой изготовлен инструмент, при сильном разогреве теряет твердость. В результате режущие кромки быстро изнашиваются. Это приводит к значительному повышению силы трения. Из-за этого эффективность обработки уменьшается, а сверла быстро выходят из строя. Применять смазочно-охлаждающую жидкость (СОЖ) необходимо даже при использовании твердосплавных сверл. -

Сильный разогрев, если деталь начнет плавиться, повлияет на качество и геометрию отверстия. Это во многих случаях недопустимо.

Это во многих случаях недопустимо.

-

Еще один побочный эффект от сверления металла без смазки — быстрый износ двигателей сверлильных станков. К нему приводят постоянные перегрузки. Итог — дорогостоящий ремонт.

Именно эти проблемы и решают смазочно-охлаждающие жидкости.

Обратите внимание! Для охлаждения ни в коем случае нельзя применять неподходящие подручные средства (вода, растворители, «незамерзайка», спирт, жидкость для мытья стекол и пр.). К примеру, использование воды вместо рекомендуемых СОЖ приводит к коррозионному разрушению заготовок, а также рабочих станин станков.

Экономическая оправданность применения смазочно-охлаждающих жидкостей

Использование рекомендуемых смазочно-охлаждающих жидкостей полностью себя оправдывает с экономической точки зрения. Это доказывают результаты различных испытаний.

Отличный пример — данные с завода Karnasch (Германия). На нем было проведено испытание, при котором двумя корончатыми сверлами проделывали отверстия диаметром 25 мм в стали толщиной 10 мм. При сверлении первым сверлом использовали 7-процентный раствор эмульсии, при обработке материала вторым инструментом — воду. В первом случае удалось просверлить 1500 отверстий, а во втором — 835. Это на 45 % меньше.

На нем было проведено испытание, при котором двумя корончатыми сверлами проделывали отверстия диаметром 25 мм в стали толщиной 10 мм. При сверлении первым сверлом использовали 7-процентный раствор эмульсии, при обработке материала вторым инструментом — воду. В первом случае удалось просверлить 1500 отверстий, а во втором — 835. Это на 45 % меньше.

В среднем, если учесть стоимость СОЖ, экономические затраты на металлообработку снижаются на 15 %. При этом срок службы станка продлевается. Этот факт также стоит учитывать.

Чем охлаждать сверло при сверлении металла

В промышленности и быту сверла при сверлении металлов охлаждают различными СОЖ и рекомендованными к применению заменителями.

В промышленности

На производстве чаще всего используют следующие составы.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При этом используют различные технологии подачи смазочно-охлаждающих жидкостей.

-

Прямая подача. Осуществляется через каналы, которые имеют многие цельные и корпусные сверла. -

Наружное охлаждение. Для него станки оснащают специальными автоматизированными системами.

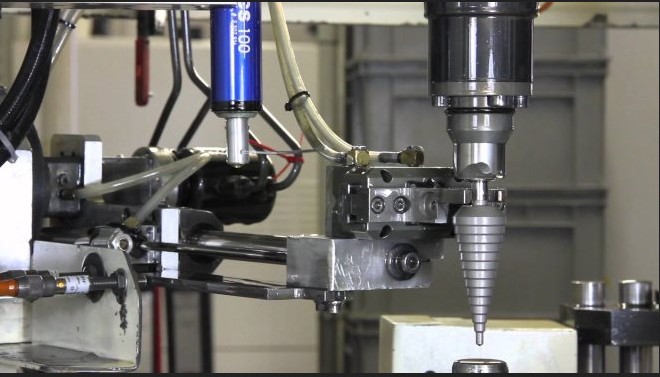

Фотография №1: подача СОЖ через каналы сверла

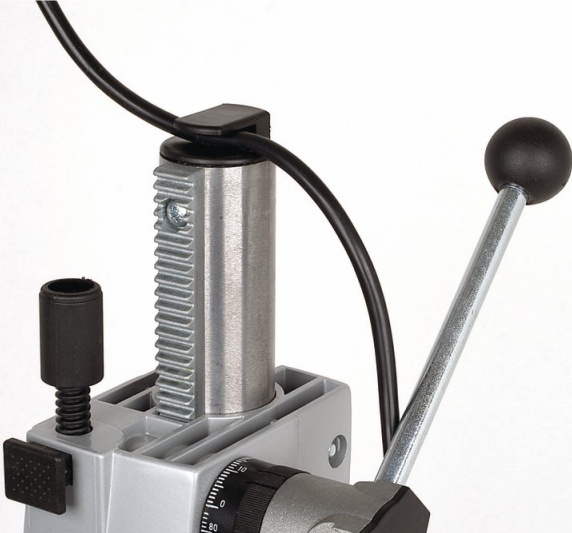

Фотография №2: наружное охлаждение.

При работе с ручными промышленными и бытовыми дрелями сверла периодически окунают в СОЖ, а также заливают жидкости в отверстия различными методами.

В быту

В домашних условиях для охлаждения режущих инструментов при сверлении металлов можно применять следующие СОЖ. Они, конечно, менее эффективны, чем специально разработанные составы, но это лучше, чем ничего.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Если нет каких-либо компонентов, можете приготовить универсальную охлаждающую жидкость для сверления металла в домашних условиях.

-

Возьмите 200 г мыла и растворите его в ведре воды. -

Добавьте 5 столовых ложек машинного масла. -

Прокипятите раствор до получения мыльной однородной эмульсии.

Выбор эмульсии для сверления металлов

Эмульсии для сверления металлов — это универсальные охлаждающие жидкости, которые подходят для большинства сверлильных работ. Эти многокомпонентные составы отличаются повышенной концентрацией дисперсных частиц.

При выборе, в первую очередь, обратите внимание на состав средства. Лучшие эмульсии одновременно содержат:

-

синтетические основы; -

компоненты, уменьшающие пенообразование; -

присадки, препятствующие коррозии и разрушению; -

компоненты, не дающие СОЖ расслоиться при длительном хранении; -

присадки, улучшающие противозадирные и антифрикционные характеристики.

Для применения в домашних условиях российские и зарубежные производители предлагают готовые спреи. На предприятиях СОЖ обычно закупают канистрами и бочками с составами, требующими предварительного растворения.

Фотография №3: сверление металла с применением охлаждающего спрея

Главное — не экономьте на качестве. Чем лучше охлаждающая жидкость, тем дольше прослужат инструменты и оборудование.

Похожие статьи

Полировка металла

Полировка металла – это процесс финишной обработки, связанный с удалением поверхностного слоя. Процедура устраняет мелкие дефекты, повышает эстетическую привлекательность изделия, придает благородный блеск.

Как выбрать сверло

Обработка любых материалов требует использования специального оборудования, поэтому знать, как выбрать сверло, крайне важно.

Полировка металла на производстве и в быту

Полировка – это комплексная операция по финишной обработке заготовки. С ее помощью устраняются мелкие дефекты в виде потертостей, сколов и царапин. Поверхность приобретает благородный блеск, а изделие – товарный вид.

С ее помощью устраняются мелкие дефекты в виде потертостей, сколов и царапин. Поверхность приобретает благородный блеск, а изделие – товарный вид.

Сверление рельс

Сверление рельс — это предварительная процедура, выполняемая при прокладке и ремонте железнодорожных путей. Мероприятие предполагает подготовку отверстий для фиксации элементов болтами, пластинами или крюками. При проведении работ используются особые типы сверл ( 22; 28 и 36 мм) и сверлильного оборудования.

Способы заточки ступенчатых сверл

Ступенчатые сверла – это металлорежущий инструмент, предназначенный для работы с тонколистовым металлом. Изделия выполнены в виде конуса, имеют заточенные ступени определенного диаметра. Продукция подходит для ручной и механизированной эксплуатации, существенно упрощает труд мастера.

Все статьи

Смазка для сверления нержавейки в Нефтекамске: 23-товара: бесплатная доставка [перейти]

Партнерская программаПомощь

Нефтекамск

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Здоровье и красота

Здоровье и красота

Текстиль и кожа

Текстиль и кожа

Детские товары

Детские товары

Электротехника

Электротехника

Продукты и напитки

Продукты и напитки

Дом и сад

Дом и сад

Мебель и интерьер

Мебель и интерьер

Промышленность

Промышленность

Вода, газ и тепло

Вода, газ и тепло

Все категории

ВходИзбранное

Смазка для сверления нержавейки

Смазка для сверления металла SOUDAL CUTTING OIL 400мл 119717 Производитель: Soudal

ПОДРОБНЕЕЕще цены и похожие товары

mds.yandex.net/get-mpic/5246613/img_id6346353218630546972.jpeg/300×300″>

СОЖ для резки и сверления металла. Спрей 400мл. Максимальный диаметр трубы: 400

ПОДРОБНЕЕЕще цены и похожие товары

mds.yandex.net/get-marketpic/5911031/pic059a1c04a4c6ce9847e52001f8542356/300×300″> mds.yandex.net/get-mpic/5232557/img_id6649899548056376216.jpeg/300×300″> jpeg/300×300″> mds.yandex.net/get-mpic/5251502/img_id5023272060882943766.jpeg/300×300″> mds.yandex.net/get-marketpic/5397243/pic600282a8735233328a7031c9da393e0c/300×300″> net/get-mpic/5094021/img_id4203845907003676342.jpeg/300×300″>

Castrol Variocut C 334

При сверлении или штамповке металлы и инструменты перегреваются; для снижения температуры рабочих поверхностей применяют смазочно-охлаждающие жидкости (СОЖ). Смазочно-охлаждающие жидкости способствуют обработке металлов с максимальной производительностью.

Смазочно-охлаждающие жидкости способствуют обработке металлов с максимальной производительностью.

Обычно, в качестве основы они содержат эмульгированные в воде нефтяные масла. В зависимости от назначения СОЖ могут иметь сложный состав и содержать в своём составе эмульгаторы, стабилизаторы, антикоррозионные, противоизносные, биоцидные, противопенные и другие присадки.

СОЖ помогают очищать поверхности металлов от пыли, загрязнений и стружки. Использование смазочно-охлаждающих составов способствует смягчению температурных и силовых режимов работы оборудования, увеличению сроков службы станков и инструментария, повышению скорости работы и увеличению общей производительности.

Для чего нужны смазки при сверлении металлов

Сильный разогрев при сверлении — это серьезная проблема. В месте контакта инструмента и заготовки температура достигает сотен градусов Цельсия.

При сильном разогреве материалы начинают гореть или плавиться. Это касается как сверл, так и обрабатываемых металлов.

- Сталь, из которой изготовлен инструмент, при сильном разогреве теряет твердость. В результате режущие кромки быстро изнашиваются. Это приводит к значительному повышению силы трения. Из-за этого эффективность обработки уменьшается, а сверла быстро выходят из строя. Применять смазочно-охлаждающую жидкость (СОЖ) необходимо даже при использовании твердосплавных сверл.

- Сильный разогрев, если деталь начнет плавиться, повлияет на качество и геометрию отверстия. Это во многих случаях недопустимо.

- Еще один побочный эффект от сверления металла без смазки — быстрый износ двигателей сверлильных станков. К нему приводят постоянные перегрузки. Итог — дорогостоящий ремонт.

Именно эти проблемы и решают смазочно-охлаждающие жидкости.

Обратите внимание! Для охлаждения ни в коем случае нельзя применять неподходящие подручные средства (вода, растворители, «незамерзайка», спирт, жидкость для мытья стекол и пр.). К примеру, использование воды вместо рекомендуемых СОЖ приводит к коррозионному разрушению заготовок, а также рабочих станин станков.

Multicut CF 250

Артикул: 27360

– высоколегированное резьбонарезное масло – не смешивается с водой – содержит нативные и синтетические смазывающие вещества – с серосодержащими EP-добавками – не содержит хлор

Multicut CF 250 в основном используется для резьбонарезания нержавеющих сталей, а также для материалов, трудно поддающихся обработке.

Multicut CF 250 не подходит для обработки цветных тяжелых металлов.

Процесс глубокого сверления тем сложнее, чем больше глубина обработки. Чтобы соблюсти все технологические параметры применяют смазочно-охлаждающие жидкости (СОЖ) для глубокого сверления. В этом случае они выполняют такие функции:

• отводят стружку из зоны сверления по каналу; • уменьшают силу трения между поверхностью заготовки и оборудованием; • отводят тепло из зоны резания.

Экономическая оправданность применения смазочно-охлаждающих жидкостей

Использование рекомендуемых смазочно-охлаждающих жидкостей полностью себя оправдывает с экономической точки зрения. Это доказывают результаты различных испытаний.

Это доказывают результаты различных испытаний.

Отличный пример — данные с завода Karnasch (Германия). На нем было проведено испытание, при котором двумя корончатыми сверлами проделывали отверстия диаметром 25 мм в стали толщиной 10 мм. При сверлении первым сверлом использовали 7-процентный раствор эмульсии, при обработке материала вторым инструментом — воду. В первом случае удалось просверлить 1500 отверстий, а во втором — 835. Это на 45 % меньше.

В среднем, если учесть стоимость СОЖ, экономические затраты на металлообработку снижаются на 15 %. При этом срок службы станка продлевается. Этот факт также стоит учитывать.

Multicut Tibo 20

Артикул: 09520

– смазочно-охлаждающая жидкость для процессов глубокого сверления, бурения, на основе минерального масла – с нативными и синтетическими жировыми компонентами – с фосфорными и сернистыми добавками – не содержит хлор – содержит цинк – низкое образование масляного тумана

Multicut Tibo 20, в особенности подходит для всех видов процессов глубокого сверления, бурения, от средних до высоких требований при обработке. Продукт может быть использован когда высоколегированное и низко вязкостное масло не требуется для обработки материалов. Кроме этого, продукт подходит для обработки алюминия.

Продукт может быть использован когда высоколегированное и низко вязкостное масло не требуется для обработки материалов. Кроме этого, продукт подходит для обработки алюминия.

Multicut Tibo 20, гарантирует долгий срок службы инструмента и отличные качественные характеристики поверхности.

Multicut Tibo 20, используется при обработке грани зуба для шабрения зуба. Также продукт может использоваться для нарезания резьбы метчиком и резьбонакатывания. Другой способ применения, это высокоскоростное резание (HSC) высоколегированной стали. Более того, продукт подходит в ограниченной протяжённости для лёгкого резания стали. Содержащие хлор продукты могут быть заменены Multicut Tibo 20. Продукт не подходит для тяжёлых цветных металлов.

Чем охлаждать сверло при сверлении металла

В промышленности и быту сверла при сверлении металлов охлаждают различными СОЖ и рекомендованными к применению заменителями.

В промышленности

На производстве чаще всего используют следующие составы.

| Материал обрабатываемой заготовки | СОЖ |

| Нержавеющие и жаропрочные сплавы | Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола (80 %). Последний компонент этой смазки для сверления нержавейки можно заменить керосином (30 %) и осерненным маслом (50 %) |

| Чугунное литье | Керосин, эмульсия (3–5 %). Допускается глубокое сверление без охлаждения. |

| Ковкий чугун | Эмульсия (3–5 %) |

| Цинк | Эмульсия |

| Медь | Смешанные масла, эмульсия. Допускается глубокое сверление без охлаждения. |

| Никель | Эмульсия |

| Латунь | Эмульсия (3–5 %). Допускается глубокое сверление без охлаждения. |

| Бронза | Смешанные масла. Допускается глубокое сверление без охлаждения. |

| Алюминий и сплавы на его основе | Керосин, эмульсия, смешанные масла. Допускается глубокое сверление без охлаждения |

| Легированная сталь | Смешанные масла |

| Инструментальная сталь | Смешанные масла |

| Конструкционная сталь | Смесь осерненного масла и керосина |

| Углеродистая сталь | Осерненное масло, эмульсия |

При этом используют различные технологии подачи смазочно-охлаждающих жидкостей.

- Прямая подача. Осуществляется через каналы, которые имеют многие цельные и корпусные сверла.

- Наружное охлаждение. Для него станки оснащают специальными автоматизированными системами.

Фотография №1: подача СОЖ через каналы сверла

Фотография №2: наружное охлаждение.

При работе с ручными промышленными и бытовыми дрелями сверла периодически окунают в СОЖ, а также заливают жидкости в отверстия различными методами.

В быту

В домашних условиях для охлаждения режущих инструментов при сверлении металлов можно применять следующие СОЖ. Они, конечно, менее эффективны, чем специально разработанные составы, но это лучше, чем ничего.

| Обрабатываемый металл | Охлаждающая жидкость |

| Алюминий | Мыльная вода |

| Дюралюминий | Смесь касторового масла и керосина |

| Алюминиевые сплавы типа Д16Т | Хозяйственное мыло |

| Мягкие стали | Касторовое масло, технический вазелин |

| Силумин | Разведенный спиртом скипидар |

Если нет каких-либо компонентов, можете приготовить универсальную охлаждающую жидкость для сверления металла в домашних условиях.

- Возьмите 200 г мыла и растворите его в ведре воды.

- Добавьте 5 столовых ложек машинного масла.

- Прокипятите раствор до получения мыльной однородной эмульсии.

Multicut Tibo 10

Артикул: 95210

– смазочно-охлаждающая жидкость для процессов глубокого сверления, бурения, на основе минерального масла – с нативными и синтетическими жировыми компонентами – с фосфорными и сернистыми добавками – не содержит хлор – содержит цинк – низкое образование масляного тумана

Multicut Tibo 10, в особенности подходит для всех видов процессов глубокого сверления, бурения, от средних до высоких требований при обработке. Продукт может быть использован когда высоколегированное и низковязкостное масло не требуется для обработки материалов. Кроме этого, продукт подходит для обработки алюминия.

Multicut Tibo 10, гарантирует долгий срок службы инструмента и отличные качественные характеристики поверхности.

Multicut Tibo 10, используется при обработке грани зуба для шабрения зуба. Также продукт может использоваться для нарезания резьбы метчиком и резьбонакатывания. Другой способ применения, это высокоскоростное резание (HSC) высоколегированной стали. Более того, продукт подходит в ограниченной протяжённости для лёгкого резания стали. Содержащие хлор продукты могут быть заменены Multicut Tibo 10. Продукт не подходит для тяжёлых цветных металлов.

Также продукт может использоваться для нарезания резьбы метчиком и резьбонакатывания. Другой способ применения, это высокоскоростное резание (HSC) высоколегированной стали. Более того, продукт подходит в ограниченной протяжённости для лёгкого резания стали. Содержащие хлор продукты могут быть заменены Multicut Tibo 10. Продукт не подходит для тяжёлых цветных металлов.

Как работать с оборудованием из нержавейки

Для соединения элементов, выполненных из нержавейки, можно применяют не только сверление, но и сварку. Сварочные электроды для нержавейки должны соответствовать определенным критериям и требованиям для того, чтобы обеспечить качественный и надежный сварной шов.

При сверлении оборудования из нержавейки, кроме того, что нужно правильно подобрать инструменты и охлаждающие смазки, необходимо соблюдать режимы сверления и знать технологию сверления нержавеющей стали.

Как, например, просверлить мойку из нержавейки? Прежде всего, необходимо понимать, что не следует сверлить уже установленное оборудование. Его необходимо демонтировать. Мойку укладывают на горизонтальную поверхность и керном отмечают место, в котором необходимо проделать отверстие. После этого на место сверления устанавливают трубку с охлаждающей жидкостью и через эту, так называемую «ванночку» сверлят отверстие в нержавейке.

Его необходимо демонтировать. Мойку укладывают на горизонтальную поверхность и керном отмечают место, в котором необходимо проделать отверстие. После этого на место сверления устанавливают трубку с охлаждающей жидкостью и через эту, так называемую «ванночку» сверлят отверстие в нержавейке.

Сверление нержавейки в промышленных и домашних условиях

Сверление нержавейки можно проводить как в промышленных, так и в домашних условиях. Для этого процесса можно применять специальные промышленные станки или обычный электроинструмент, например, электродрель. Станки для сверления применяют на производстве. В домашних условиях необходимость просверлить отверстие в нержавейке может возникнуть во время проведения ремонтных работ.

Нержавеющая сталь отличается от обычных сплавов из металла повышенной вязкостью, а это значит, что при сверлении нержавейки режущий инструмент может быстро перегреваться. Поэтому сверление нержавейки имеет свои особенности. Нержавеющую сталь сверлят специальными сверлами и обязательно применяют охлаждающую смазку.

Антифрикционные твердосмазочные покрытия MODENGY

Одной из самых современных технологий, позволяющих стабилизировать трение при затяжке резьбовых соединений, является нанесение антифрикционных твердосмазочных покрытий MODENGY. Эти материалы подобны краскам, однако вместо красящего пигмента они содержат частицы твердых смазок, равномерно распределенные в смеси связующих веществ (смол) и растворителей с присадками.

После нанесения растворители испаряются, а связующее вещество полимеризуется, прочно сцепляясь с основой. В зависимости от типа связующего отверждение происходит при обычной температуре или при нагреве. После полимеризации покрытие представляет собой матрицу с распределенным в среде связующего вещества частицами твердых смазок (рис. 2).

Рис. 2. Структура анифрикционных покрытий

Нанесение антифрикционных покрытий на нержавеющий крепеж может производиться на заводе-изготовителе. Это позволяет исключить процедуру нанесения резьбовых составов на сборочной площадке и тем самым снизить трудоемкость монтажа.

Покрытия образуют на поверхностях сухой смазочный слой, на который не налипает пыль и прочие загрязнения. Они обеспечивают постоянный коэффициент трения в процессе 5‑8 циклов монтажа-демонтажа и не требуют повторного нанесения перед каждым следующим циклом. Большинство покрытий MODENGY допускают последующее окрашивание.

В качестве примера на рис. 3 показан внешний вид стального нержавеющего крепежа с покрытием и без.

Рис. 3. Стальной нержавеющий крепеж с покрытием MODENGY и без него

Резьбовые пасты EFELE

Распространенным видом резьбовых составов для крепежа из аустенитных сталей являются пасты. Их применение позволяет снизить и стабилизировать трение при свинчивании соединений, а также обеспечить их качественную затяжку.

Резьбовые пасты EFELE содержат в составе твердые смазки в высокой концентрации (до 60 %). Их высокодисперсные частицы заполняют впадины микронеровностей поверхности, увеличивая ее опорную площадь и несущую способность. Такой слой выдерживает значительные нагрузки и обеспечивает хорошее разделение поверхностей, защищая детали нержавеющего крепежа от непосредственного контакта и схватывания.

Твердые смазки отличаются химической инертностью, термической и окислительной стабильностью. Они остаются эффективными после продолжительного простоя узла и позволяют при необходимости без повреждений разобрать резьбовое соединение с использованием стандартного инструмента.

Резьбовые пасты наносятся на поверхность резьбы болта и торцевую поверхность гайки с помощью кисти или путем распыления из аэрозольного баллона.

Антифрикционные твердосмазочные покрытия MODENGY и резьбовые пасты EFELE обладают необходимым комплексом свойств, чтобы эффективно управлять трением в резьбовом соединении и защищать нержавеющий крепеж от заедания.

Покрытия позволяют осуществить подготовку крепежный изделий к сборке на заводе-изготовителе и исключить выполнение трудоемких операций в условиях монтажной площадки. Пасты удобно использовать непосредственно перед монтажом крепежа.

как просверлить нержавейку в домашних условиях

Вопрос о том, как просверлить любую нержавейку в домашних условиях, обычно не возникает, если использовать для этих целей специальные сверла для нержавеющих сталей. Наряду с такими сверлами, которые позволяют быстро и качественно сформировать отверстие требуемого диаметра, необходимо использовать специальные охлаждающие составы, а также строго выдерживать технологические параметры.

Наряду с такими сверлами, которые позволяют быстро и качественно сформировать отверстие требуемого диаметра, необходимо использовать специальные охлаждающие составы, а также строго выдерживать технологические параметры.

На производстве для сверления нержавейки используют промышленные станки с подачей охлаждающей жидкости. В домашней мастерской приходится осваивать некоторые хитрые приемы

Технология и методика сверления нержавеющей стали

Первое и самое важное, что нужно запомнить: сверлить нержавейку нужно только с использованием охлаждающей смазки и специальными сверлами. Что касается толщины материала, подвергаемого обработке, здесь технология предусматривает следующее:

- Нержавейку, толщина которой находится в пределах 1–2 миллиметров, можно просверлить обычными сверлами по металлу. В этом случае угол заточки инструмента должен соответствовать 120 градусам, а обороты электродрели не должны превышать 100 в минуту.

- Миллиметровый и более тонкий слой нержавейки лучше просверлить оснасткой ступенчатого типа.

Она обеспечивает ровный канал, где нет заусенцев и задиров на кромке.

Она обеспечивает ровный канал, где нет заусенцев и задиров на кромке. - Получение отверстий в нержавеющей стали с толщиной более 6 мм лучше проводить специализированными резцами в два этапа. Вначале нужно просверлить металл тонкой оснасткой с диаметром в 2–3 мм, а затем довести до нужного диаметра финишным сверлом.

Если стружка нержавейки начинает приобретать темные оттенки и становится мелкой, это сигнализирует о том, что режущие кромки затупились и перегреваются. Работать в таком режиме нельзя.

Особенности работы с перилами из нержавейки

Сложности работы с подобной конструкцией обуславливаются круглой формой поручней, а иногда и присутствием специальных хромированных покрытий, затрудняющих ту же центровку. Задача мастера будет заключаться в надежной фиксации трубы посредством тисков, а также в особой тактике сверления.

Как работать с перилами из нержавейки? В первую очередь обозначается точка реза. Это делается кернением и молотком. Легким ударом намечается ямка, от которой будет обрабатываться материал. Затем берется любое мелкоформатное сверло.

Легким ударом намечается ямка, от которой будет обрабатываться материал. Затем берется любое мелкоформатное сверло.

На этом этапе важно лишь слегка углубить точку на малых оборотах. Причем конец сверла обязательно смазывается машинным маслом. Затем уже полноформатной кобальтовой насадкой в два прохода формируется отверстие нужной величины.

Какое сверло лучше использовать

Перечень сверл для нержавеющей стали, которые однозначно подойдут, чтобы просверлить металл:

- Любой инструмент, в сплаве которого присутствует кобальт. Чем выше процент этого компонента, тем лучше. Кобальтовые изделия отличаются от обычных желтоватым оттенком. Не стоит путать кобальтовый сплав с нанесением этого металла лишь на внешнюю часть сверла методом гальваники. В последнем случае просверлить нержавейку не удастся.

- Дорогостоящий специализированный инструмент. Такие победитовые сверла могут просверлить нержавейку, а не только бетон. Они имеют определенный угол заточки победита.

- Для тонкой нержавейки можно применить сверло в форме пера для керамической плитки. Это не лучший вариант, но поможет одноразово просверлить заготовку.

Применение кобальтового сверла

Из старых советских сверл по нержавейке наиболее подходящим будет инструмент с маркой Р6М5К5. Этот тип оснастки содержит в составе сплава до 5 % кобальта. За счет этого элемента инструмент приобретает высокую прочность, а температура нагрева может достигать 135 градусов по Цельсию, что не влечет за собой разрушения материала. Изделия такого качества можно найти только на рынках, где продают старое советское оборудование, и то не всегда. Альтернативой кобальтовому сверлу отечественного производства выступает зарубежный аналог под маркой HSS-Co.

Чтобы просверлить нержавейку кобальтовым сверлом, также следует применять смазочные материалы и не использовать высокие обороты электроинструмента.

Углы заточки сверла по металлу: таблица для правильной геометрии инструмента

Сверла по металлу, как и любой другой режущий инструмент, изнашиваются в процессе эксплуатации, что делает их непригодными к использованию. Между тем в большинстве случаев режущие и другие углы сверла по металлу можно восстановить, выбрав их значения по специальной таблице и выполнив заточку.

Между тем в большинстве случаев режущие и другие углы сверла по металлу можно восстановить, выбрав их значения по специальной таблице и выполнив заточку.

Ручная заточка сверла по металлу

Назначение и конструктивные особенности инструмента

Сверла по металлу, для изготовления которых используются стальные сплавы быстрорежущей группы, применяются для создания в металлических деталях как сквозных, так и глухих отверстий. Наиболее распространенными являются спиральные сверла, конструкция которых включает в себя следующие элементы:

- режущую часть;

- рабочее тело;

- хвостовик;

- лапку.

Конструктивные элементы спирального сверла

Если хвостовик, который может быть как цилиндрическим, так и коническим, предназначен для надежной фиксации инструмента в патроне используемого оборудования, то рабочая часть одновременно выполняет сразу несколько важных функций. Именно геометрией сверла определяются его работоспособность и режущие свойства.

Важнейшими элементами рабочей части сверла по металлу являются винтовые канавки. Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Особенности различных видов заточки сверл

Заточка сверл, как уже говорилось выше, необходима для того, чтобы восстановить их геометрические параметры. Выбор определенного вида заточки сверла зависит от ряда факторов (диаметра инструмента, характеристик обрабатываемого металла и др.).

Наиболее универсальной является нормальная заточка (Н), при выполнении которой на рабочей части сверла формируются одна поперечная и две режущие кромки. Угол заточки сверла в данном случае составляет 118–120°. Выбирая такой вид заточки сверл, следует иметь в виду, что использовать его можно по отношению к инструментам, диаметр которых не превышает 12 мм.

Угол заточки сверла в данном случае составляет 118–120°. Выбирая такой вид заточки сверл, следует иметь в виду, что использовать его можно по отношению к инструментам, диаметр которых не превышает 12 мм.

Типы заточек сверл по металлу

Все остальные виды заточки, которые обозначаются буквосочетаниями НП, НПЛ, ДП, ДПЛ, можно применять для инструментов с диаметром до 80 мм. Каждый из указанных типов заточки предполагает доведение геометрии сверла по металлу до требуемых параметров.

НП

Такая заточка подразумевает подточку поперечной кромки, что делается для уменьшения ее длины и, соответственно, для снижения нагрузок, воспринимаемых инструментом в процессе сверления.

НПЛ

В данном случае кроме поперечной кромки подточке подвергается и ленточка, что позволяет уменьшить ее ширину в области режущей части. Подточка ленточки помимо уменьшения силы трения, создаваемой при сверлении, позволяет сформировать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

ДП

Это двойная заточка, совмещенная с подточкой поперечной кромки. Выполнение заточки данного вида позволяет сформировать на рабочей части сверла по металлу одну поперечную и четыре режущие кромки, имеющие вид ломаных линий.

ДПЛ

Это аналогичный предыдущему вид заточки, при котором дополнительно подтачивают ленточку. Создание четырех режущих кромок при выполнении двойной заточки необходимо для того, чтобы уменьшить угол между периферийными участками режущих кромок. Такой подход позволяет улучшить отвод тепла от режущей части инструмента и, соответственно, значительно повысить его стойкость.

Как правильно выбрать углы заточки

Углы заточки сверла, как уже говорилось выше, выбираются по специальным таблицам, где их значения представлены в зависимости от того, в каком именно материале необходимо сформировать отверстие.

Таблица 1. Углы заточки сверла по металлу для различных материалов

Если неправильно выбрать углы, под которыми будет затачиваться сверло, то это приведет к тому, что оно в процессе работы будет сильно нагреваться. Это в итоге может привести к его поломке. Кроме того, именно неправильно выбранные углы, используемые для заточки сверла по металлу, часто становятся основной причиной некачественно выполненного сверления.

Это в итоге может привести к его поломке. Кроме того, именно неправильно выбранные углы, используемые для заточки сверла по металлу, часто становятся основной причиной некачественно выполненного сверления.

Выполнение операции

Традиционно заточка сверл по металлу спирального типа выполняется на наждачном станке, оснащенном точильным кругом соответствующей твердости. Начинать затачивать их следует с обработки задней поверхности. Прижимая инструмент данной поверхностью к вращающемуся точильному кругу под определенным углом, надо следить за тем, чтобы на ней формировался правильный уклон.

При заточке передней режущей поверхности необходимо контролировать не только угол, под которым выполняется операция, но и размер перемычки. Очень важно, чтобы при заточке на рабочей части сверла по металлу были сформированы режущие кромки равной длины, расположенные под одним углом. Если просверлить отверстие сверлом, при заточке которого не соблюдены эти важные требования, то диаметр такого отверстия будет больше, чем поперечный размер самого инструмента.

Проверка углов заточки с помощью шаблона

Проверить соответствие основных геометрических параметров (в том числе угла заточки) сверла требуемым характеристикам можно при помощи одного шаблона, который несложно приобрести в серийном исполнении или изготовить самостоятельно.

И в заключение небольшой видеоролик о том, как самостоятельно заточить сверло по металлу.

met-all.org

Охлаждающие и смазочные материалы

Смазка области, которую нужно просверлить в нержавейке, является основным условием успешного получения отверстия. Самый простой и доступный способ – приобрести машинное масло и серу коллоидную (за альтернативу можно взять серу для окуривания). Крупные куски серы измельчают до состояния порошка и смешивают с маслом. Подачу раствора в область обработки нужно осуществлять постоянно – неправильным подходом будет окунать периодически режущие кромки сверла в смазку.

Для сверления отверстий в нержавейке существуют более эффективные смазочные растворы, которые можно приготовить в домашних условиях. Это касается, например, раствора на базе серы и жирных кислот. Способ приготовления:

Это касается, например, раствора на базе серы и жирных кислот. Способ приготовления:

- Хозяйственное мыло измельчают путем натирания на средней терке.

- Полученный материал растворяют в емкости с горячей водой до состояния насыщенного мыльного состава.

- Берут техническую соляную кислоту и медленно выливают в ту же емкость. В результате химической реакции жирные кислоты будут подниматься в верхние слои раствора.

- После окончания процесса наливают холодную воду, чтобы жирные кислоты затвердели, потом их механически отделяют от общей массы.

- Серу и смазку смешивают в пропорции 1:6.

Отличительные признаки

Рассмотрим основные особенности, которые отличают сверла по металлу кобальтовые от других подобных инструментов.

- Материалом изготовления таких сверл является только быстрорежущая сталь.

- В качестве основного легирующего элемента, улучшающего характеристики материала изготовления, используется кобальт. Сверла из быстрорежущей стали, легированной кобальтом, способны успешно переносить значительные механические и тепловые нагрузки, что дает возможность успешно применять их для сверления труднообрабатываемых материалов даже без использования принудительного охлаждения.

- Стандартный угол заточки кобальтового сверла, сформированный режущими кромками, составляет 135°.

Отличительные признаки кобальтовых сверл

Полезные советы при сверлении

Чтобы правильно просверлить нержавейку, нужно использовать несколько простых приемов:

- Наиболее удобно сверлить поверхность, которая имеет горизонтальное положение. Для этого деталь укладывают на верстак или стол и отмечают место будущего отверстия керном. Далее берут отрезок пластиковой или толстостенной резиновой трубки длиной 20 мм и диаметром, превышающим диаметр сверла, и устанавливают его на место сверловки. В трубку наливают специальную охлаждающую жидкость, которая имеет смазывающее свойство. Просверлить нержавейку нужно через эту ванночку.

- Если заготовка расположена горизонтально, то имеется выход из такой ситуации. Место, которое нужно просверлить, также намечают керном и прикрепляют в эту точку шарик из парафина. Через парафин проводят бурение. В результате нагрева поверхностей парафин будет таять и постепенно смазывать зону обработки.

- Лучше всего применять в работе дрель, у которой можно регулировать скорость вращения вала. Нержавейку на высоких оборотах просверлить будет очень сложно. Оптимальная скорость вращения инструмента должна быть в пределах 100–600 оборотов в минуту.

В случае, когда у домашней дрели нет регулятора скорости вращения, а номинальные обороты высоки, можно просверлить нержавеющий металл, включая электрическое оборудование импульсно на 1–2 секунды через такой же промежуток времени.

Уважаемые посетители сайта, поделитесь в комментариях, как еще можно просверлить нержавейку в домашних условиях.

Основные характеристики

К наиболее значимым характеристикам кобальтовых сверл по нержавеющей стали и другим сложным в обработке материалам, надо отнести следующие.

- Даже при сверлении идеально гладких поверхностей кобальтовые инструменты не уводит в сторону на начальном этапе обработки, поэтому в месте расположения центра создаваемого отверстия можно не делать углубления при помощи керна или зенковки.

- Отверстия, создаваемые при помощи кобальтовых сверл, отличаются не только исключительной точностью геометрических параметров, но и высоким качеством исполнения: на внутренней поверхности таких отверстий отсутствуют заусенцы и другие дефекты. Кроме того, использование этого инструмента для сверления нержавейки позволяет избежать такой серьезной проблемы, как закусывание материала в зоне обработки.

- Сверла из быстрорежущей стали, легированной кобальтом, отличаются повышенной износостойкостью.

- Если сравнивать такие сверла с другими, то скорость выполнения обработки при их использовании больше почти в два раза.

- Благодаря механическим характеристикам материала изготовления и конструктивным особенностям таких сверл их успешно применяют для точного сверления труб и сварных швов.

- Выполняя сверление нержавеющей стали или любого другого материала с помощью кобальтовых сверл, мастер прилагает меньше физических усилий, чем при применении инструментов иного типа.

Кобальтовые сверла выпускают большинство производителей остнастки и расходных материалов

Правила выбора

Если кобальтовый инструмент приобретается для того, чтобы просверлить с его помощью всего несколько отверстий, то можно остановить свой выбор на более экономичных вариантах. Для частого и интенсивного использования целесообразно выбирать более дорогую продукцию от проверенных производителей, способную прослужить длительное время, не утрачивая при этом своих первоначальных характеристик.

К самым качественным и надежным кобальтовым сверлам относятся инструменты, которые производились предприятиями бывшего Советского Союза. Приобрести такие сверла, которые можно узнать по маркировке Р6М5К5, с каждым годом становится все труднее. Специалисты, часто сталкивающиеся с необходимостью сверления нержавейки, прекрасно осведомлены о качественных характеристиках такого инструмента и никогда не упустят возможности купить его.

Сверло из сплава Р6М5К5 – качество, проверенное временем

Если говорить о кобальтовых сверлах от современных производителей, то наиболее качественными и надежными из них считаются инструменты, выпускаемые под торговыми марками Bosch и Ruco. Выбирая такие инструменты, необходимо в первую очередь обращать внимание на их маркировку, по которой можно определить, какое количество кобальта содержится в химическом составе материала изготовления. Так, маркировка Р6М5К5 или HSSCo5 (по зарубежной классификации DIN 338R), нанесенная на хвостовик, указывает на то, что в материале изготовления сверла содержится 5% кобальта. Следует иметь в виду, что в материале изготовления инструментов, относящихся к кобальтовой категории, данного элемента должно содержаться не менее 4%.

Выбирая такие инструменты, необходимо в первую очередь обращать внимание на их маркировку, по которой можно определить, какое количество кобальта содержится в химическом составе материала изготовления. Так, маркировка Р6М5К5 или HSSCo5 (по зарубежной классификации DIN 338R), нанесенная на хвостовик, указывает на то, что в материале изготовления сверла содержится 5% кобальта. Следует иметь в виду, что в материале изготовления инструментов, относящихся к кобальтовой категории, данного элемента должно содержаться не менее 4%.

Советы от профессионала: Как сверлить нержавеющую сталь

Если вы не привыкли к ней, нержавеющая сталь может быть сложной для сверления. В итоге вы будете сжигать сверла быстрее, чем успевать их менять.

Как сверлить нержавеющую сталь? Для сверления нержавеющей стали необходимо использовать острые сверла, низкое число оборотов, высокое давление резания (подачи) и большое количество охлаждающей жидкости. Высокие обороты приведут к немедленному сгоранию сверла.

Помимо этого, есть еще несколько советов, которые помогут вам выполнить работу, например, как сохранить устойчивость и как выбрать правильное сверло.

Реалистичные размеры сверл

Поскольку нержавеющая сталь — более прочный материал, важно быть реалистом в том, какие размеры отверстий вы можете сделать с помощью имеющихся у вас инструментов.

Если вы используете ручную дрель, вы, как правило, будете ограничены диапазоном размеров от 1,6 мм до 9,5 мм. Все, что больше или меньше этого, будет сомнительного качества.

На сверлильном станке процесс более стабилен, так как установка более жесткая, а сверло выравнивается более точно. В зависимости от крутящего момента вашего станка, вы можете просверлить довольно большие отверстия.

Смысл всего этого в том, что если вам нужно отверстие диаметром 50 мм, а у вас есть только аккумуляторная дрель, обратитесь за профессиональной помощью. Или купите кольцевую фрезу.

Как получить правильное число оборотов

Слишком быстрое вращение сверла по нержавеющей стали — это самая распространенная ошибка.

Это может быть непросто, если вы используете ручную дрель, но большинство сверлильных станков или других подобных машин дадут вам хотя бы общее представление о том, на каком числе оборотов вы работаете.

Если вы используете ручную дрель, на ней обычно есть какая-то маркировка, указывающая (как минимум) максимальное число оборотов в минуту. Это может дать вам приблизительное представление о том, насколько быстро она работает.

Число оборотов дрели зависит от размера сверла. Чем больше сверло, тем медленнее его нужно вращать.

Правильный выбор сверл

Не всякое сверло будет хорошо работать с нержавеющей сталью.

Чтобы не говорить о том, что и так очевидно, сверла должны быть предназначены для металла, а не для дерева или камня.

Это означает, что не нужно использовать сверло-лопатку, сверла brad points, сверла-форстнера или ударные сверла. Они не предназначены для металла.

Даже те сверла, на которых написано, что они предназначены для металла, могут не справиться с задачей проделывания отверстий в нержавеющей стали.

Например, я бы настоятельно не рекомендовал использовать простое спиральное сверло из углеродистой стали. Режущая кромка износится в мгновение ока.

Как минимум, используйте сверла из быстрорежущей стали (HSS). В идеале — с кобальтом. Они стоят дороже, но они значительно лучше для прочных материалов.

Они лучше работают в условиях сильного нагрева, что характерно для нержавеющей стали, и лучше отводят тепло.

Совет профессионала: Не все кобальтовые сверла одинаковы. Они имеют различные марки в зависимости от содержания в них кобальта. В M35 содержится 5% кобальта, а в M42 — 8%. Большее количество кобальта означает, что режущие кромки дольше остаются острыми.

Используйте охлаждающую жидкость

Нержавеющая сталь на самом деле довольно абразивна при резке. Если вы сверлите ее насухо, режущая кромка будет изнашиваться очень быстро.

Охлаждающая жидкость помогает сохранить сверло и заготовку холодными. Нержавейка при перегреве делает то, что называется закалкой.

По сути, это приводит к образованию твердого участка на дне сверлильного отверстия, и сверла, соприкасающиеся с этим твердым участком, быстро сгорают.

Один из самых простых способов смазать сверло — нанести на него немного WD-40 во время резки.

Вытащите сверло из отверстия, нанесите на него немного смазки, просверлите еще несколько секунд, промойте и повторите.

Минус использования WD-40 в том, что это очень легкая смазка, и от неё может появиться много грязи.

Еще лучше работает воск для резки. Он будет дольше держаться на сверле и практически не будет оставлять грязи.

Применяйте давление при резке

Этот пункт может показаться немного нелогичным. При любой резке металла выделяется тепло.

Есть три вещи, которые могут нагреваться:

- Сверло;

- Заготовка;

- Стружка.

Если тепло переходит в сверло, то сверло сгорает. Если тепло попадает на заготовку, металл закаляется.

Однако если тепло попадает в стружку, то тепло отводится от зоны резания, и все работает как по маслу.

Один из ключей к успеху здесь (помимо использования острого сверла) — убедиться, что стружка достаточно велика, чтобы выдержать нагрев. Это означает, что вам нужно давление.

В принципе, если вы не приложите достаточного давления к сверлу, сверло будет тереть, а не резать.

Если вы сверлите вручную или на сверлильном станке, главное — обратить внимание на стружку.

При ручной подаче стружка должна выходить в виде непрерывных спиралей. Она не должна выглядеть как пушистые стопки щепок или пыли.

Она должна выглядеть вот так:

А не так:

Обычно нержавеющая сталь не магнитится, но плохие условия резки могут привести к ее намагничиванию. Если вы видите это, вам нужно дважды проверить давление резки и убедиться, что ваше сверло все еще острое.

Давление при резке не означает, что вы давите всем весом своего тела на сверло. Это было бы опасно.

По сути, необходимо приложить достаточно сильное давление, чтобы стружка выходила чисто и не выделяла чрезмерного тепла.

Держите сверло прямо

В основном это относится к сверлению вручную, но я видел, как ребята ошибались и на сверлильном станке. Сверла не предназначены для бокового давления, а нержавеющая сталь действительно неумолима. Уделите особое внимание тому, насколько ровно вы сверлите нержавеющую сталь. В противном случае хвостовик сверла будет упираться в боковую поверхность отверстия, делая его продолговатым, и вы рискуете сломать сверло.

Если вы сверлите вручную, результат поломки сверла может быть болезненным. На сверлильном станке следите за тем, чтобы сверло не отклонялось от центра и не создавало бокового давления. Обычно это происходит при сверлении неровной или наклонной поверхности. Простой способ исправить это — зажать заготовку и начать сверлить отверстие. Как только сверло пройдет угол наклона, выключите шпиндель. Отпустите заготовку и слегка надавите невращающимся сверлом, чтобы отцентрировать отверстие под сверлом. Затем снова зажмите заготовку и приступайте к работе. Сверление нержавеющей стали всегда немного сложнее, чем углеродистой, но если вы будете следовать этим указаниям, все пройдет достаточно гладко.

Сверление нержавеющей стали всегда немного сложнее, чем углеродистой, но если вы будете следовать этим указаниям, все пройдет достаточно гладко.

Лучшая смазка для сверления нержавеющей стали?

Перемещенные канадцы

Участник

#1

У меня возникли проблемы со сверлением более длинных отверстий в нержавеющей стали. Кажется, все идет хорошо в более мягких материалах, но в нержавеющей стали отверстие иногда выходит не совсем по центру. Я использую острые биты и стартовую биту. Мне было интересно, работает ли конкретная смазка лучше, чем другие, на нержавеющей стали. У меня может быть токарный станок по металлу, но это точно не делает меня машинистом.

У меня может быть токарный станок по металлу, но это точно не делает меня машинистом.

Вошедшие участники не видят это объявление

как это работает

Участник

#2

Я не знаю, как у вас были проблемы, медленная скорость против острых инструментов.

эта тема может быть полезна? https://www.practicalmachinist.com/vb/general-archive/cutting-fluid-stainless-83333/

Море4дан

Участник

#3

Я использую Tap Magic XP-XTRA. Доступно в Grainger или онлайн. Около 15 долларов за пинту, но оно того стоит. Если вы бурите буром из нержавеющей стали серии 300, он затвердеет от сверления, если долото вращается и не движется вперед. Более медленные скорости и острый бит помогают. Также может помочь просверливание пилотного отверстия с помощью сверла меньшего размера. Для более глубоких отверстий счищайте стружку каждые 3 оборота задней бабки и смажьте кончик сверла небольшим количеством смазочно-охлаждающей жидкости. Самой большой проблемой, с которой я столкнулся, было сверление SS Damascus, для сверления которого требовалось твердосплавное сверло.

Если вы купите менее распространенный сорт, 303 SS, его будет легче сверлить и обрабатывать, чем 304 или 316.

Дэнни

bsshog40

Участник

#4

Да, твердосплавные насадки лучше. И, как уже упоминалось, медленная скорость и резкий бит.

Перемещенные канадцы

Участник

#5

More4dan сказал:

Я использую Tap Magic XP-XTRA. Доступно в Grainger или онлайн. Около 15 долларов за пинту, но оно того стоит. Если вы бурите буром из нержавеющей стали серии 300, он затвердеет от сверления, если долото вращается и не движется вперед. Более медленные скорости и острый бит помогают. Также может помочь просверливание пилотного отверстия с помощью сверла меньшего размера. Для более глубоких отверстий счищайте стружку каждые 3 оборота задней бабки и смажьте кончик сверла небольшим количеством смазочно-охлаждающей жидкости. Самой большой проблемой, с которой я столкнулся, было сверление SS Damascus, для сверления которого требовалось твердосплавное сверло.

Если вы купите менее распространенный сорт, 303 SS, его будет легче сверлить и обрабатывать, чем 304 или 316.

Дэнни

Нажмите, чтобы развернуть…

Это полезно знать. Я думаю, что у меня есть 316. Самое лучшее для меня то, что онлайн-металлы находятся примерно в 15 минутах от моего дома. Мне нравится использовать нержавеющую сталь из-за блеска, который можно получить на ней, и мне нравится более тяжелое перо. Спасибо.

Море4дан

Участник

#6

Перемещенный канадец сказал:

Это полезно знать.

Я думаю, что у меня есть 316. Самое лучшее для меня то, что онлайн-металлы находятся примерно в 15 минутах от моего дома. Мне нравится использовать нержавеющую сталь из-за блеска, который можно получить на ней, и мне нравится более тяжелое перо. Спасибо.

Нажмите, чтобы развернуть…

Я ТАК завидую! Доставка из онлайн-металлов немного трудна, когда все, что мне нужно, это небольшой заказ.

На их сайте есть полезная информация о различных материалах. Почти все металлы имеют версию, разработанную для облегчения обработки и сверления.

Дэнни

Отправлено с моего iPhone с помощью мобильного приложения Penturners.org

Смазочные материалы | Бесплатный полнотекстовый | Улучшение глубокого сверления нержавеющей стали с помощью нано-смазки с помощью спиральных сверл

1. Введение

В настоящее время нержавеющие стали стали более популярными и стали частью жизни каждого человека, они нашли широкое применение во всех отраслях промышленности [1], особенно в авиационной, автомобильной, химической и пищевой [2, 3]. Нержавеющие стали обладают множеством выдающихся характеристик, таких как легкая очистка, хорошая коррозионная стойкость, долговечность, высокая прочность, высокая коррозионная стойкость, нержавеющая сталь, низкие эксплуатационные расходы и блеск. Однако нержавеющие стали также считаются одними из самых сложных для резки по сравнению с другими марками из-за их высокой склонности к деформационному упрочнению, низкой теплопроводности и высокой пластичности. Например, теплопроводность нержавеющих сталей составляет около 15 Вт/мК, одна треть простой углеродистой стали (45 Вт/мК) и более чем в 15 раз ниже, чем у алюминия (235 Вт/мК), что приведет к быстрой деградации режущие инструменты [4,5]. Сверление нержавеющих сталей считается сложным процессом из-за их деформационного упрочнения, высокой пластичности, ударной вязкости, склонности к образованию наростов и сложности эвакуации стружки [3,4,6]. Индуцированная стружка должна выходить через канавки сверла. При глубоком сверлении, т. е. когда отношение между глубиной сверления L и диаметром отверстия D больше пяти [7, 8], удаление стружки происходит медленнее, чем ее количество.

Нержавеющие стали обладают множеством выдающихся характеристик, таких как легкая очистка, хорошая коррозионная стойкость, долговечность, высокая прочность, высокая коррозионная стойкость, нержавеющая сталь, низкие эксплуатационные расходы и блеск. Однако нержавеющие стали также считаются одними из самых сложных для резки по сравнению с другими марками из-за их высокой склонности к деформационному упрочнению, низкой теплопроводности и высокой пластичности. Например, теплопроводность нержавеющих сталей составляет около 15 Вт/мК, одна треть простой углеродистой стали (45 Вт/мК) и более чем в 15 раз ниже, чем у алюминия (235 Вт/мК), что приведет к быстрой деградации режущие инструменты [4,5]. Сверление нержавеющих сталей считается сложным процессом из-за их деформационного упрочнения, высокой пластичности, ударной вязкости, склонности к образованию наростов и сложности эвакуации стружки [3,4,6]. Индуцированная стружка должна выходить через канавки сверла. При глубоком сверлении, т. е. когда отношение между глубиной сверления L и диаметром отверстия D больше пяти [7, 8], удаление стружки происходит медленнее, чем ее количество. Причина этого заключается в том, что между стружкой, канавками инструмента и стенкой отверстия возникает сильное трение, что приводит к забиванию стружки, увеличению крутящего момента и осевого усилия, а также выходу инструмента из строя [7,9].]. Следовательно, обеспечение надлежащей смазки для снижения тепловыделения при резании и трения между стружкой и канавками сверла является наиболее важной проблемой при сверлении труднообрабатываемых материалов, особенно нержавеющих сталей. Для решения этой проблемы было проведено множество исследований, таких как применение криогенного охлаждения [6,10], использование инструментов с поверхностной обработкой и покрытием [2] и оптимизация режущей геометрии сверл [4].

Причина этого заключается в том, что между стружкой, канавками инструмента и стенкой отверстия возникает сильное трение, что приводит к забиванию стружки, увеличению крутящего момента и осевого усилия, а также выходу инструмента из строя [7,9].]. Следовательно, обеспечение надлежащей смазки для снижения тепловыделения при резании и трения между стружкой и канавками сверла является наиболее важной проблемой при сверлении труднообрабатываемых материалов, особенно нержавеющих сталей. Для решения этой проблемы было проведено множество исследований, таких как применение криогенного охлаждения [6,10], использование инструментов с поверхностной обработкой и покрытием [2] и оптимизация режущей геометрии сверл [4].

Для повышения производительности и увеличения срока службы инструмента при металлообработке, особенно при обработке труднообрабатываемых материалов, обычным выбором для смазывания, охлаждения и удаления стружки являются смазочно-охлаждающие жидкости в залитой форме. Однако использование затопленных смазочно-охлаждающих жидкостей имеет ряд недостатков, таких как общая стоимость производства, сложность подачи жидкости в зону резания, производительность и серьезный риск для здоровья операторов. Самая большая трудность при глубоком сверлении заключается в том, что оно не может подавать смазку или охлаждающую жидкость в зону резания. При сверлении отверстий с соотношением сторон больше трех внешнее охлаждение рассматривается как процесс сверления, близкий к сухому [11], поскольку охлаждающая жидкость недостаточно достигает вершины сверла в зоне резания из-за встречного потока стружки [7]. Таким образом, внутренняя подача СОЖ является альтернативным выбором для бурения с большим удлинением. Тем не менее, охлаждающая жидкость должна подаваться под давлением до 60 бар, чтобы быть эффективной [12].

Самая большая трудность при глубоком сверлении заключается в том, что оно не может подавать смазку или охлаждающую жидкость в зону резания. При сверлении отверстий с соотношением сторон больше трех внешнее охлаждение рассматривается как процесс сверления, близкий к сухому [11], поскольку охлаждающая жидкость недостаточно достигает вершины сверла в зоне резания из-за встречного потока стружки [7]. Таким образом, внутренняя подача СОЖ является альтернативным выбором для бурения с большим удлинением. Тем не менее, охлаждающая жидкость должна подаваться под давлением до 60 бар, чтобы быть эффективной [12].

Другой подход был предложен для повышения режущей способности при бурении за счет использования минимального количества смазки (MQL). Однако применение MQL с внутренними отверстиями для СОЖ на сверлах для глубокого сверления требует высокого давления воздуха; например, минимум четыре стержня для отверстий с L/D менее пяти, от пяти до шести стержней для отверстий с L/D до пятнадцати и от шести до восьми стержней для отверстий с L/D более пятнадцати [13]. При глубоком сверлении стали AISI 4144 M (с теплопроводностью 42,6 Вт/мК, что примерно в три раза лучше, чем у нержавеющих сталей) следует применять внутренний MQL с давлением 10 бар [8]. Кроме того, очень низкая теплопроводность нержавеющих сталей может привести к невозможности MQL при сверлении нержавеющих сталей. Преимущества MQL ограничены из-за низкой охлаждающей способности базовой жидкости и забивания обломками в зоне резания [14]. Недостаток MQL, даже при бурении с низким соотношением сторон, равным трем (L/D = 21/6,8), также был подтвержден в сравнительном исследовании Gandarias et al. для сверления AISI SUS 316 и SUS 304 [12]. Было обнаружено, что с использованием MQL можно выполнить очень небольшое количество отверстий по сравнению с использованием системы высокого давления, обеспечивающей затопленный хладагент под давлением 60 бар. Тем не менее, применение теплоносителя высокого давления требует больших затрат на дополнительные устройства и большой энергии на прокачку жидкости и оказывает негативное влияние как на окружающую среду, так и на операторов.

При глубоком сверлении стали AISI 4144 M (с теплопроводностью 42,6 Вт/мК, что примерно в три раза лучше, чем у нержавеющих сталей) следует применять внутренний MQL с давлением 10 бар [8]. Кроме того, очень низкая теплопроводность нержавеющих сталей может привести к невозможности MQL при сверлении нержавеющих сталей. Преимущества MQL ограничены из-за низкой охлаждающей способности базовой жидкости и забивания обломками в зоне резания [14]. Недостаток MQL, даже при бурении с низким соотношением сторон, равным трем (L/D = 21/6,8), также был подтвержден в сравнительном исследовании Gandarias et al. для сверления AISI SUS 316 и SUS 304 [12]. Было обнаружено, что с использованием MQL можно выполнить очень небольшое количество отверстий по сравнению с использованием системы высокого давления, обеспечивающей затопленный хладагент под давлением 60 бар. Тем не менее, применение теплоносителя высокого давления требует больших затрат на дополнительные устройства и большой энергии на прокачку жидкости и оказывает негативное влияние как на окружающую среду, так и на операторов.

Добавление наночастиц в смазочно-охлаждающую жидкость было еще одним привлекательным подходом, предложенным недавно. Наноматериалы обладают исключительно высоким модулем, прочностью на растяжение, теплопроводностью и электропроводностью, что делает их очень перспективными для применения в качестве нано-смазок [15,16]. Смазочные материалы с добавлением небольшого количества наночастиц обладают более высокой смачиваемостью, лучшей смазываемостью и меньшей силой трения [17]. Наличие наночастиц повышает скорость теплопередачи и, таким образом, продлевает срок службы инструмента. Было замечено, что наночастицы, такие как оксид графена, парафиновый воск, наножидкости на основе сои, алюминий-углеродные нанотрубки MoS2 и графен из оксида алюминия, обеспечивают эффективные смазывающие и охлаждающие эффекты при обработке MQL [18]. В последнее время вопрос использования воздуха высокого давления для подачи смазки в зону резания при глубоком бурении решался с помощью ультразвуковой поддержки [19]. ]. Этот метод доказал свою эффективность при глубоком сверлении нержавеющей стали. Тем не менее, все еще есть некоторые сопутствующие проблемы, такие как высокая стоимость ультразвуковых устройств и низкая охлаждающая способность MQL. В этой статье мы предлагаем другой метод смазки для глубокого сверления нержавеющей стали, который требует меньших затрат, проще в реализации и требует более простого обслуживания. Для экспериментального исследования был выбран традиционный процесс прямого сверления нержавеющей стали SUS 304 с отношением длины к диаметру, равным восьми. Дополнительные наночастицы подмешивались в охлаждающую жидкость на водной основе и подавались в зону резания при низком давлении 1,5 бар и небольшом расходе 0,25 л/мин. Результаты показали, что предложенное решение позволяет сверлить глубокие отверстия непосредственно при низком давлении смазочно-охлаждающей жидкости, обеспечивает меньшую осевую силу и крутящий момент, а также увеличивает срок службы инструмента и потребляет меньше энергии, чем при обычном бурении.

]. Этот метод доказал свою эффективность при глубоком сверлении нержавеющей стали. Тем не менее, все еще есть некоторые сопутствующие проблемы, такие как высокая стоимость ультразвуковых устройств и низкая охлаждающая способность MQL. В этой статье мы предлагаем другой метод смазки для глубокого сверления нержавеющей стали, который требует меньших затрат, проще в реализации и требует более простого обслуживания. Для экспериментального исследования был выбран традиционный процесс прямого сверления нержавеющей стали SUS 304 с отношением длины к диаметру, равным восьми. Дополнительные наночастицы подмешивались в охлаждающую жидкость на водной основе и подавались в зону резания при низком давлении 1,5 бар и небольшом расходе 0,25 л/мин. Результаты показали, что предложенное решение позволяет сверлить глубокие отверстия непосредственно при низком давлении смазочно-охлаждающей жидкости, обеспечивает меньшую осевую силу и крутящий момент, а также увеличивает срок службы инструмента и потребляет меньше энергии, чем при обычном бурении. Этот способ смазки может быть легко реализован на обычных станках, без дополнительных дорогостоящих устройств.

Этот способ смазки может быть легко реализован на обычных станках, без дополнительных дорогостоящих устройств.

Статья организована следующим образом. В разделе 2 описаны материалы и экспериментальные методы, использованные в данном исследовании. Результаты и обсуждения представлены в разделе 3. Здесь анализируются четыре аспекта исследования, включая возможность непрерывного бурения глубоких скважин с использованием наножидкости, сравнение различных условий резания, выбор параметров резания и проверочные испытания. В разделе 4 мы формулируем наши выводы и предлагаем возможные темы для будущих исследований.

2. Материалы и методы

2.1. Экспериментальная установка

В этом исследовании использовалось сверло Nachi Aqua DEXOH8D диаметром 5 мм, популярное твердосплавное сверло с двумя внутренними отверстиями для подачи СОЖ. Эксперименты проводились на обычной токарной модели Takisawa TSL-550. На рис. 1 изображена реальная установка, где экспериментальная схема показана на рис. 1а, а практически реализованная система сфотографирована на рис. 1б.

1а, а практически реализованная система сфотографирована на рис. 1б.

На рис. 1 сверло (1) зажато в цанге (2). В крышке цангового патрона имеется прорезь в виде дверцы, через которую может проходить пластиковая трубка (3) для подачи охлаждающей жидкости в сверло. Сначала сверло было вставлено в пластиковую трубку, а затем трубка была продета через прорезь. Небольшой насос (4), использующий коммерческий насос омывателя ветрового стекла для автомобилей, обеспечивал давление 1,5 бар и скорость потока 0,25 л/мин через два внутренних отверстия сверла. Насос питался от постоянного напряжения 12 В с потребляемой мощностью 24 Вт. Корпус цангового патрона поддерживался двумя подшипниками, размещенными внутри втулки (5), обеспечивающими возможность вращения. Тензодатчик (8) использовался для ограничения такой тенденции вращения с помощью диска (6). Сигнал от этого тензодатчика давал общий крутящий момент, создаваемый в процессе бурения. Элементы были закреплены на подшипнике скольжения (11, 12), где способность скольжения ограничивалась другим датчиком нагрузки (9). ). Корпус приспособления (13) закреплялся на резцедержателе токарного станка. Заготовка (15) была зажата внутри трехкулачкового патрона (16) токарного станка. Как видно из фотографии, сделанной на рисунке 1b, охлаждающая жидкость (14) подавалась через долото инструмента.

). Корпус приспособления (13) закреплялся на резцедержателе токарного станка. Заготовка (15) была зажата внутри трехкулачкового патрона (16) токарного станка. Как видно из фотографии, сделанной на рисунке 1b, охлаждающая жидкость (14) подавалась через долото инструмента.

2.2. Материалы

Заготовки были изготовлены из имеющихся на складе прутков AISI SUS 304 цилиндрической формы диаметром 10 мм. Типичные характеристики материала AISI SUS 304 кратко описаны в таблице 1. Каждая заготовка была нарезана электроэрозионной проволокой длиной 40 мм. В каждом опыте в заготовке непрерывно сверлили одно отверстие по всей ее длине, т. е. с соотношением длины к диаметру 40/5 = 8,9.0007

Нанолисты графена были синтезированы плазменным методом, как описано в [20]. Морфологию и детальную структуру нанолистов графена анализировали с помощью просвечивающей электронной микроскопии (ПЭМ, JEM-2100F, JEOL, Япония). Листы графена имели в среднем толщину 2–10 нм и ширину 1–4 мкм. Их теплопроводность составляет около 3000 (Вт/(м·К), что намного выше, чем у нержавеющей стали AISI SUS 304.

Их теплопроводность составляет около 3000 (Вт/(м·К), что намного выше, чем у нержавеющей стали AISI SUS 304.

В качестве базовой жидкости в этом исследовании было выбрано растворимое масло Caltex Aquatex 3180. Это растворимое масло, образующее высокостабильная молочно-белая жидкость при смешивании с водой, которая обычно используется в качестве типичной смазки при различных операциях механической обработки.0007

Первым этапом приготовления смазки является смешивание наночастиц с базовой средой. Поскольку наночастицы графена нерастворимы в эмульсии, необходимо использовать ультразвуковой очиститель с рогом для диспергирования наночастиц в эмульсионной жидкости, как показано на рисунке 2а. На этом этапе проводили ультразвуковую обработку ультразвуковой частотой 28 кГц в течение 30 мин для обеспечения равномерного распределения наночастиц в эмульсионной среде. Основа жидкости смешивания эмульсии с наночастицами (E-Nano) с масштабом примерно 0,1 мас.%, т. е. 100 мг наночастиц смешивают со 100 мл эмульсии. Смешанная жидкость с концентрацией 0,1 мас.% имеет темный цвет, как показано на рисунке 2b, где другие среды показаны в качестве эталона. На этом рисунке жидкости, показанные слева направо, включают воду (h3O, как указано на рисунке), базовую эмульсию (Emul), наноэмульсию (E-Nano), наноэмульсию, смешанную с водопроводной водой при 5% и 10 % весов соответственно.