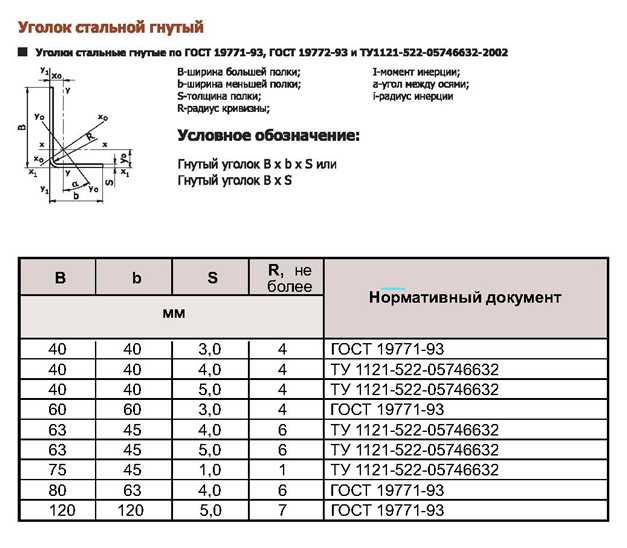

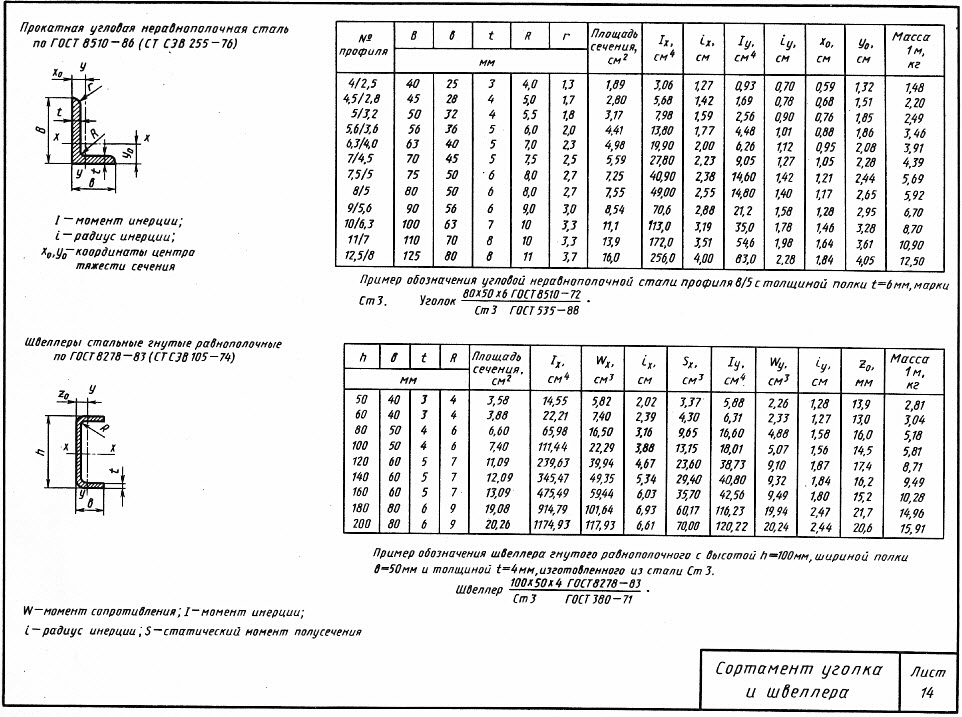

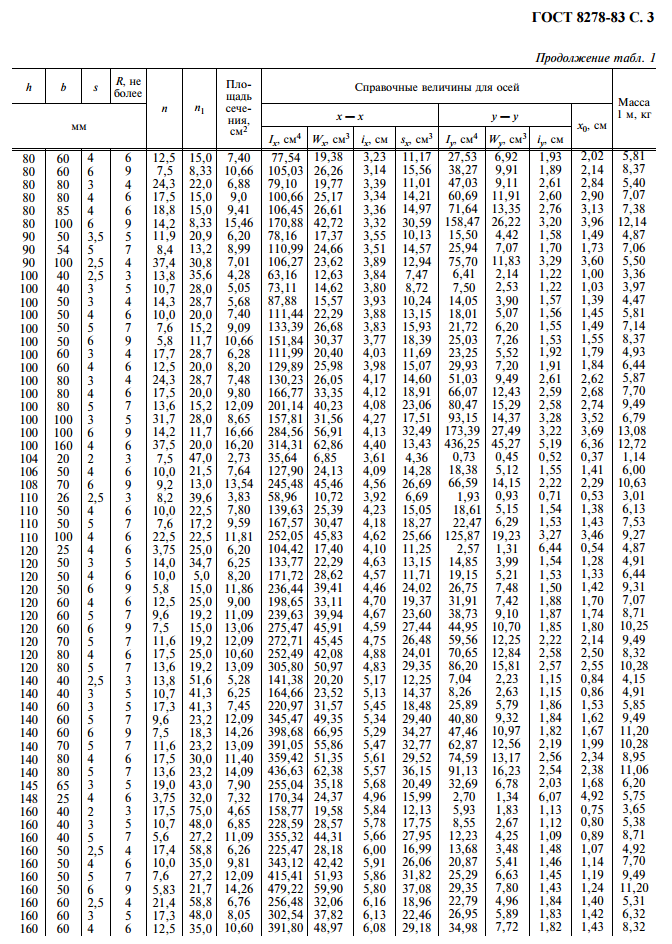

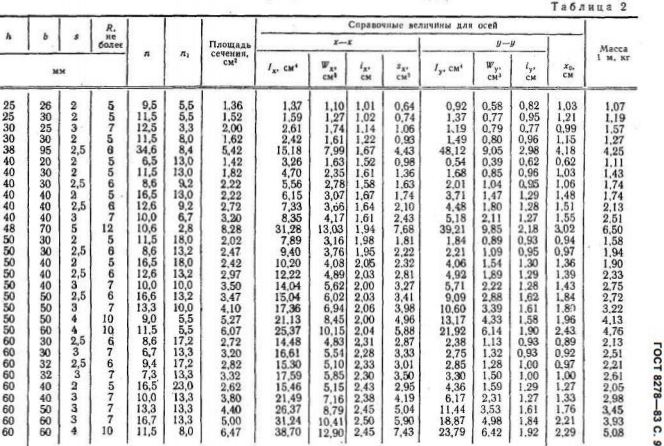

Сортамент швеллеров гнутых: Швеллер гнутый по ГОСТ 8278-83 стальной равнополочный

Содержание

Швеллер гнутый ГОСТ | Сортамент стальных изделий

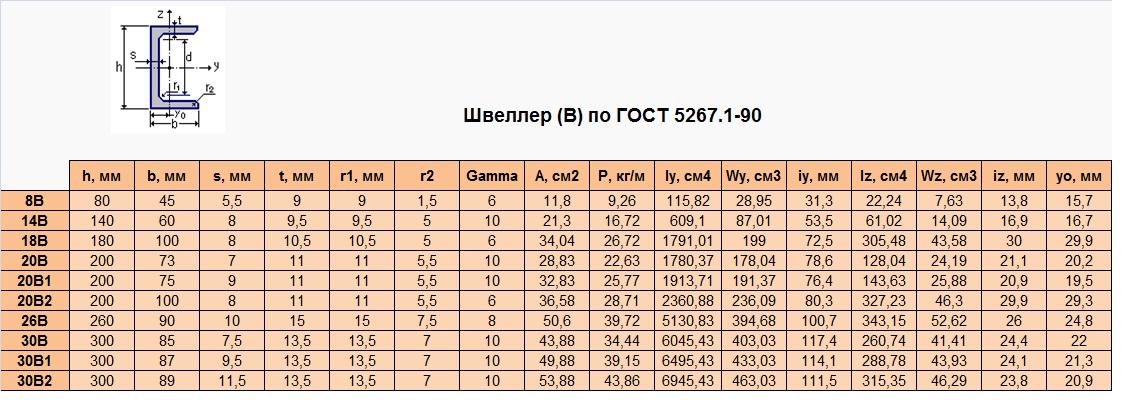

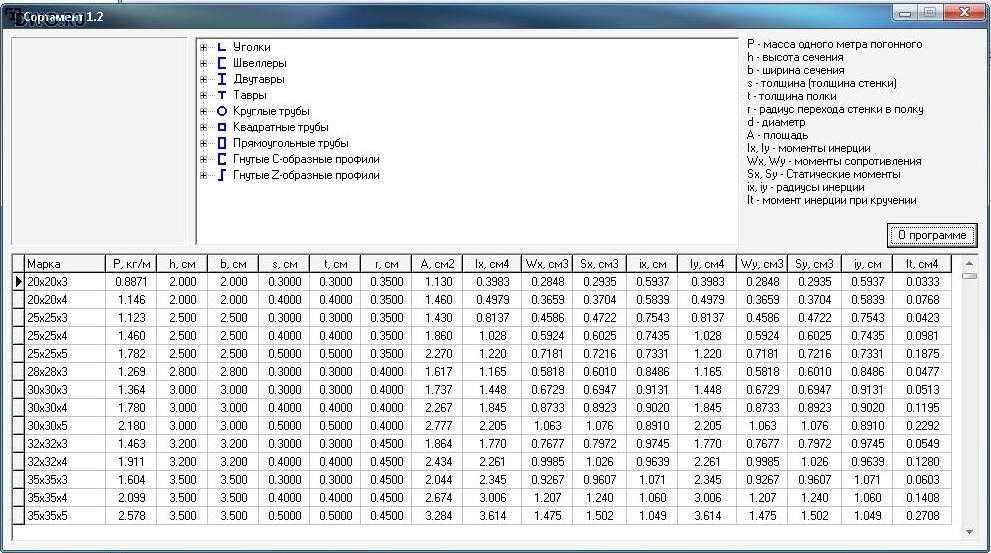

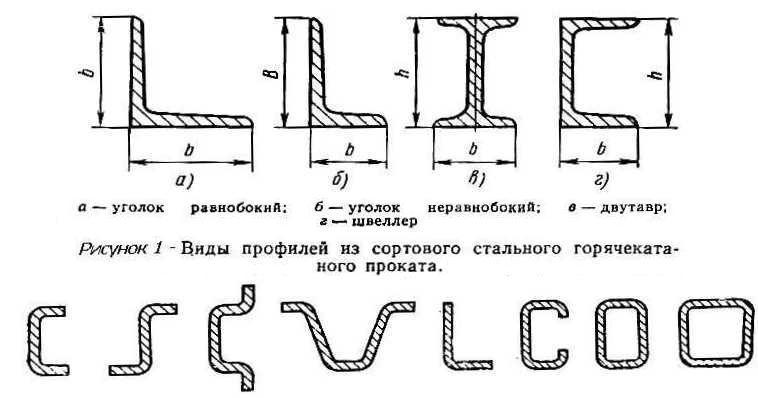

Гнутый швеллер – продукция, которая изготавливается на профилегибочных станах из листовых заготовок. Обычно для этого используется углеродистая сталь обыкновенного качества, а также качественная, низколегированная и коррозионностойкая. Сортамент стального равнополочного гнутого швеллера определяется ГОСТом 8278-83, неравнополочного – ГОСТом 8281-80. Размеры характеризуются номерами изделий.

Характеристики

В качестве заготовки применяется стальная полоса, ширина которой равна сумме высоты стенки и удвоенной ширины полки. Изделие формуют на специальном гибочном стане. Швеллер, который изготовлен из рядовых сталей, может иметь высоту профиля 25-410 мм, ширину полки 20-180 мм. При использовании низколегированных сталей высота профиля может составлять 25-310 мм, ширина полки при этом – 20-160 мм.

Гнутый профиль отличается от горячедеформированного как визуально, так и по техническим характеристикам:

- по внешним параметрам для гнутых изделий характерны скругленные наружные углы;

- в отличие от горячекатаных, гнутый профиль имеет более точные размеры, благодаря чему исключается необходимость в изготовлении фасок.

Обеспечивается удобная сварка и становятся более простыми другие типы обработки;

Обеспечивается удобная сварка и становятся более простыми другие типы обработки; - масса гнутого швеллера меньше, при этом он стоит меньше;

Отметим, что прочность гнутого изделия уступает горячекатаным, поэтому он не используется для изготовления несущих конструкций.

Гнутый швеллер отлично справляется даже с большими осевыми нагрузками, давлением на изгиб. Это изделие удобно в монтаже благодаря совместимости с различными плоскими поверхностями.

По длине (согласно ГОСТ) изделия с равными полками могут выпускаться от 3 и до 11,8 метра (в отдельных случаях по желанию заказчика — до 12 метров), а неравнополочные — от 4 до 11,8 метра.

По длине стальные гнутые швеллеры бывают:

- мерной длины;

- длины мерной с присутствующими немерными отрезками, но не более чем в количестве 7% от массы всей партии;

- длины кратной мерной;

- длины кратной мерной с имеющимися немерными отрезками, которые составляют не более 7% от веса всей партии швеллера;

- немерной длины.

Процесс изготовления

Технологический процесс изготовления гнутого швеллера включает следующие шаги:

- Исходная заготовка (лист, полоса) устанавливается в штамп (для штучных заготовок) или помещается между профилирующими валками (для непрерывной заготовки).

- Происходит пластическая деформация материала до нужного размера высоты полки.

- Сортовыми ножницами, которые располагаются в конце линии, выполняется нарезка на изделия требуемой длины.

- При необходимости выполняется зачистка торцов изделия, а также пробивка технологических отверстий нужной формы.

Области применения

По своим прочностным показателям гнутый швеллер, конечно, уступает горячекатаному. В связи с этим он практически не используется при возведении строительных конструкций на участках, который впоследствии могут испытывать серьезные нагрузки — например, для несущих конструкций.

Однако гнутый швеллер может использоваться на менее ответственных участках металлоконструкций и в качестве дополнительного усиливающего элемента в различных металлических каркасах.

Малый вес этого стального изделия и невысокая стоимость вместе с грамотным применением может помочь сэкономить при выполнении различных строительных работ.

Продукция широко используется во время реконструкции зданий и прочих жилых, промышленных объектов. Одно из достоинств ее применения в конструкциях — то, что с ее помощью можно значительно уменьшить нагрузку на фундамент строения. Использование швеллера позволяет инженерам и строителям не только достигнуть ряда технологических преимуществ, но и значительно уменьшить трудоемкость проведения монтажных работ и сократить сроки строительства

Также стальные гнутые швеллеры нередко используют при возведении каркасов облицовки внутренних и наружных стен строений, перегородок в жилых, офисных, производственных и других помещениях. Кроме этого, они используются при изготовлении рамных конструкций в автомобильной промышленности и вагоностроении. Например, с помощью швеллера часто изготавливаются несущие рамы грузовых автомашин различных моделей и даже некоторые виды дорожной и строительной спецтехники.

Сортамент на швеллеры гнутые | ТРАСТ МЕТАЛЛ

Сортамент на швеллеры гнутые

Преимущества гнутого швеллера: сочетание небольшой массы и способности выдерживать достаточно значительные осевые и изгибающие нагрузки, привлекательный внешний вид (при соответствующей декоративно-защитной обработке), возможность соединения в единую конструкцию без сварки. Эти особенности обуславливают удобство проведения сварочных работ и других видов обработки и исключают необходимость снятия фаски. Таблица размеров и весов 1 м востребованных видов гнутого швеллера. Основные характеристики гнутых швеллеров. По способу изготовления эти металлоизделия делятся на горячекатаные и гнутые, различающиеся не только по внешнему виду, но и по свойствам, а следовательно – областям применения. В качестве исходного материала используют горячекатаные и холоднокатаные стали, которые по химсоставу могут быть углеродистыми (обыкновенного качества и качественными) и низколегированными.

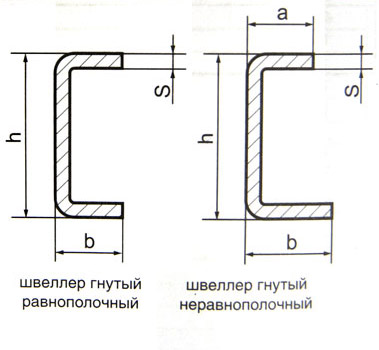

Прочность гнутого профиля ниже аналогичного показателя горячекатаных изделий, поэтому в качестве несущих элементов зданий он обычно не используется. По размерам полок профильный прокат разделяют на равнополочный и неравнополочный. Области применения гнутого равнополочного швеллера. Сортамент и характеристики гнутого равнополочного швеллера определяются ГОСТом 8278-83. Особенности гнутого швеллера. Стальной швеллер – профильный прокат с сечением в виде буквы «П» – широко востребован в строительстве и других отраслях.

По размерам полок профильный прокат разделяют на равнополочный и неравнополочный. Области применения гнутого равнополочного швеллера. Сортамент и характеристики гнутого равнополочного швеллера определяются ГОСТом 8278-83. Особенности гнутого швеллера. Стальной швеллер – профильный прокат с сечением в виде буквы «П» – широко востребован в строительстве и других отраслях.

Сортамент на швеллеры гнутые

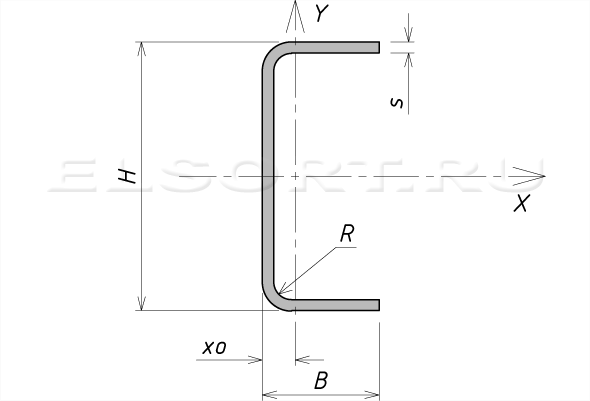

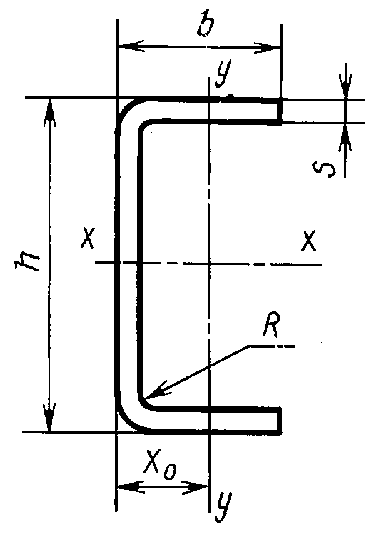

Применяемое при изготовлении профилегибочное оборудование способно не только придавать изделиям нужный профиль, но и исправлять некоторые дефекты. Характеристики изделий, изготовленных из спокойных углеродистых и низколегированных сталей, незначительно отличаются от параметров, приведенных в таблице. Сортамент гнутого швеллера: размеры, характеристики, ГОСТ. По точности гибки эта продукция бывает: высокой, повышенной, обычной точности. закругленность наружных углов, равномерная толщина, точность размеров. Размерные параметры, характеризующие этот вид профильного металлопроката: h – размер средней части, «высота», величина которой для изделий из углеродистой кипящей и полуспокойной стали колеблется в пределах 25- 410 мм , из спокойной углеродистой и низколегированной – 25- 310 мм . b – ширина полки, s – толщина полки. Гнутый швеллер востребован: на мало ответственных участках стальных конструкций, в роли дополнительного усиливающего элемента несущего каркаса, в отделочных работах (при изготовлении каркаса, предназначенного для монтажа облицовки внутренней и наружной поверхностей стен или установки межкомнатных перегородок), для изготовления рамных конструкций автомобилей, вагонов, в производстве строительной и дорожной техники.

b – ширина полки, s – толщина полки. Гнутый швеллер востребован: на мало ответственных участках стальных конструкций, в роли дополнительного усиливающего элемента несущего каркаса, в отделочных работах (при изготовлении каркаса, предназначенного для монтажа облицовки внутренней и наружной поверхностей стен или установки межкомнатных перегородок), для изготовления рамных конструкций автомобилей, вагонов, в производстве строительной и дорожной техники.

Кроме сортамента гнутых равнополочных швеллеров , приведенного в таблицах ГОСТа 8278-83, большинство производителей изготавливает металлоизделия по индивидуальному заказу. Однако при больших объемах металлопродукции эта разница может сыграть ощутимую роль.

Смотрите также

Сортамент гнутых швеллеров

Сортамент соответствует: для равнополочного — ГОСТ 8278-97, для неравнополочного — ГОСТ 8281-80. Данное предложение не является публичной офертой и носит…

Сортамент гнутые швеллера

Области применения гнутого равнополочного швеллера.

Особенности гнутого швеллера. Однако при больших объемах металлопродукции эта разница может сыграть…

Особенности гнутого швеллера. Однако при больших объемах металлопродукции эта разница может сыграть…Гнутый профиль швеллер сортамент

Равнополочный гнутый швеллер изготавливается из специальной конструкционной (08кп ГОСТ 1050-88), легированной конструкционной (С325-345 ГОСТ 27772-88) и…

Швеллер тонкостенный гнутый сортамент

Швеллер — это металлические изделия П-образного сечения, получаемые из горячей заготовки на сортовых станках. Рассчитать массу по длине и наоборот можно…

Сортамент гнутого швеллера

Изготовление осуществляют на профилегибочных станах согласно ГОСТ 11474—76. По точности прокатки изготовляют: повышенной точности — Б, обычной точности —…

Что нужно знать о радиусе изгиба листового металла и минимальном фланце

Рисунок 1a

Плоский шаблон требует предсказания поведения материала при его изгибе. Прорезь — это воздушный зазор, оставленный режущим инструментом. Для штамповки требуется ширина пропила, равная толщине материала.

Для штамповки требуется ширина пропила, равная толщине материала.

Читатель недавно попросил совета по использованию 3-D CAD для проектирования деталей из листового металла. Подводя итог рекомендации этого месяца: поймите, как изгибается листовой металл.

Мы предлагаем несколько деталей оборудования для гибки, которые могут быть неизвестны тем, кто находится за пределами фабрики:

- Некоторые конструкции из листового металла могут быть изготовлены только на фальцевальном станке.

- Многие конструкции из листового металла можно гнуть только с помощью листогибочного пресса.

- Кроме того, некоторые изделия из листового металла могут быть изготовлены только путем штамповки или чеканки с помощью специального инструмента на штамповочном прессе.

Фальцевальные машины, также известные как фальцевальные тормоза, коробчатые тормоза и дисковые тормоза, зажимают заготовку из листового металла на неподвижной станине и поворачивают юбку тормоза, как лист на петле, для создания изогнутого фланца. Папки более распространены в архитектурных, декоративных и воздуховодных профессиях. «Сгибание вверх и вниз, переворачивание не требуется», FABRICATOR , июль 2008 г., содержит дополнительную информацию о технологии складывания.

Папки более распространены в архитектурных, декоративных и воздуховодных профессиях. «Сгибание вверх и вниз, переворачивание не требуется», FABRICATOR , июль 2008 г., содержит дополнительную информацию о технологии складывания.

Вот совет САПР: обратитесь в производственный цех, чтобы убедиться, что оборудование доступно для производства предполагаемого дизайна.

Независимо от используемого оборудования, листовой металл имеет характеристики во время гибки, которые будут очевидны в конечном продукте:

- Листовой металл растягивается при изгибе. Он может растрескиваться, а не растягиваться, в зависимости от нескольких переменных, включая применяемую оснастку и направление микрозерен материала.

- Если не используется специальный инструмент, внутренний радиус, вероятно, будет варьироваться от партии к партии или от цеха к цеху. Его часто регулируют, чтобы компенсировать вариации плоского бланка.

- Листовой металл обладает памятью и должен быть перегнут, чтобы достичь желаемого — неограниченного — угла изгиба.

Плоские макеты для оснастки из листового металла

Плоский макет, показанный на рис.0003 Рисунок 1b , выглядит до изгиба. Разработчики деталей из листового металла должны уделять большое внимание их плоской компоновке. В то же время проектировщики должны понимать, что производители будут корректировать плоскую компоновку в соответствии с непосредственными обстоятельствами, такими как доступные инструменты, оборудование и материалы.

Плоское планирование со стороны дизайнера может привести к лучшему дизайну разрезов при планировании внутренних выступов и фланцев. Расчетная ширина пропила, вероятно, будет определять, можно ли штамповать деталь, вырезать лазером или вырубать/вырезать из листового материала.

Вот совет САПР: ширина пропила по умолчанию равна толщине материала. Этот совет важен для перфорированных деталей. Меньшая ширина пропила, равная режущему отверстию, практична для деталей, вырезанных лазером или гидроабразивной резкой.

Точная плоская планировка помогает при планировании материалов и оценке затрат. Планирование материалов позволяет прогнозировать экономичный объем заказа (EOQ), как описано в части II этой серии. Пример раскладки плоских деталей показан на Рисунок 1с.

С одной стороны, плоские макеты обычно создаются одним нажатием кнопки в 3D CAD — это очень просто. С другой стороны, плоские макеты с точностью более сложны в изготовлении. Инструмент, используемый в тормозе, оказывает большое влияние на то, как материал растягивается при изгибе. Различия в толщине материала и скорости оборудования влияют на то, как заготовка будет реагировать на инструменты.

Вот еще один совет по САПР: в нестандартной ситуации, когда точность плоского макета имеет решающее значение для дизайна и функционирования продукта, специалист по САПР должен быть хорошо осведомлен о конкретном производственном процессе.

Рисунок 1b

Деталь в этом примере имеет внутренние выступы, перекрывающиеся углы и вырезы для снятия напряжения сгиба. Его плоская структура показана на рисунке 1а.

Его плоская структура показана на рисунке 1а.

В большинстве проектов жокею САПР достаточно просто убедиться, что конструкция разворачивается. Применение того же вычета/допуска на изгиб, что и в фабричном цеху, является хорошей практикой, но не требуется для хорошего дизайна.

Не терпите сумасшедших допусков

В соответствии с хорошей практикой проектирования задайте допуски в готовой/согнутой конструкции, исходя из вашего понимания того, где возможны отклонения по мере того, как заготовка проходит различные этапы производства.

Каждое используемое оборудование, например, для резки или гибки, вносит изменения в заготовку. Плоские детали, сходящие с лазеров или вырубных станков, обычно постоянны в пределах ±0,004 дюйма. Прецизионные тормоза обычно повторяются в пределах ±0,004 дюйма. среда. Для гнутого листового металла изменение толщины исходного материала увеличивает рекомендуемую точность до ±0,010 дюйма на изгиб.

Метод компоновки листового металла

«Листовой металл растягивается при изгибе» является чрезмерным упрощением. При внимательном рассмотрении изгибов мы обнаруживаем, что листовой металл растягивается на внешней поверхности, а внутренняя поверхность как бы сжимается. «Основы применения функций изгиба» ( The FABRICATOR , ноябрь 2012 г.) Стива Бенсона подробно объясняет это.

При внимательном рассмотрении изгибов мы обнаруживаем, что листовой металл растягивается на внешней поверхности, а внутренняя поверхность как бы сжимается. «Основы применения функций изгиба» ( The FABRICATOR , ноябрь 2012 г.) Стива Бенсона подробно объясняет это.

Если суммировать все измерения внутренней глубины фланцев, то необходимо использовать допуск на изгиб для предварительного растяжения плоской заготовки, чтобы она сжалась до окончательного размера. И наоборот, если суммировать все внешние измерения, то для предварительной усадки плоской заготовки необходимо использовать вычет изгиба. Это традиционный метод, используемый в мастерских для расчета планировок квартир.

CAD-жокей мог бы или, вероятно, должен был бы использовать расчетные значения производственного цеха, чтобы плоский макет был готов к производству. Как упоминалось в Части II, это легко стандартизировать в САПР, используя таблицу размеров при настройке базовой полки. Таблица размеров может сопоставлять вычеты изгибов производственного цеха с К-факторами для системы 3-D CAD.

Руководство по проектированию № 1. Внимание к глубине полки из листового металла

В фабричном цеху ширина V-образного штампа на листогибочном прессе ограничивает размер полки, которую можно согнуть. Во время гибки листовой металл должен полностью перекрывать V-образный штамп (см. 9).0003 Рисунок 2 ). V-образная матрица обычно выбирается так, чтобы ее толщина в 5–8 раз превышала толщину заготовки. Для хрупких материалов могут потребоваться V-образные матрицы в диапазоне от 8x до 12x. «Поиск идеального отверстия штампа» (The FABRICATOR, февраль 2013 г.) подробно описывает, как выбираются такие инструменты.

Если ширина V-образной матрицы равна 5-кратной толщине материала, то для безопасного соединения матрицы потребуется примерно 6-кратная толщина материала. Верхний инструмент делит его пополам, и в результате 3-кратная толщина материала является рекомендуемым минимальным размером полки для гибки воздухом на листогибочном прессе.

Меньшее значение V приводит к созданию радиуса изгиба, который больше соответствует радиусу верхнего инструмента. Это связано с увеличением давления оснастки на листовую заготовку. Более широкие матрицы обеспечивают более мягкие изгибы из-за механических преимуществ. Повышенное давление также увеличивает потертости на заготовке. Они выглядят как вороненые и рельефные линии, идущие параллельно длине фланца.

Это связано с увеличением давления оснастки на листовую заготовку. Более широкие матрицы обеспечивают более мягкие изгибы из-за механических преимуществ. Повышенное давление также увеличивает потертости на заготовке. Они выглядят как вороненые и рельефные линии, идущие параллельно длине фланца.

Рисунок 1c

Развертка используется для размещения нескольких копий одной и той же детали на чистом листе исходного материала. Это полезно для оценки затрат и для прогнозирования экономичного объема заказа.

В то время как общее правило для минимальной внутренней глубины полки равно 3-кратной толщине заготовки, фальцевальный станок не имеет этого V-образного инструмента, поэтому с помощью фальцовщика можно формировать полки меньшей глубины по сравнению с листогибочным прессом с воздушной гибкой.

Вот дизайн для технологичности (DFM).

Руководство по проектированию № 2: Взгляд изнутри на радиус изгиба листового металла

Производственный цех, вероятно, отрегулирует настройку инструментов, чтобы компенсировать отклонения в плоской заготовке. Любое изменение выбора инструмента, например ширины V-образного штампа или радиуса верхнего инструмента, изменяет способ сжатия/растяжения плоской заготовки.

Любое изменение выбора инструмента, например ширины V-образного штампа или радиуса верхнего инструмента, изменяет способ сжатия/растяжения плоской заготовки.

Если 3D-дизайн начинается с установки внутреннего радиуса примерно на то же значение, что и толщина, то у производственного цеха есть много вариантов с точки зрения инструментов и настройки. Это может привести к меньшему количеству брака и сокращению времени производства. Это значит деньги.

В качестве метода превращения плоской заготовки в точное готовое изделие выбор более широкого V-образного штампа позволяет превратить заготовку меньшего размера в более крупную общую деталь. В некоторой степени больший радиус в верхнем инструменте также улучшает прочность окончательного изгиба.

По мере уменьшения радиуса изгиба увеличивается деформация заготовки. При превышении точки усталости материала образуются трещины. Хрупкий металл, такой как алюминий, обычно требует большего радиуса изгиба, чем пластичный материал, такой как холоднокатаная сталь. Например, алюминий 6061-T6 очень трудно согнуть. Для этого требуется внутренний радиус изгиба не менее чем в 6 раз больше толщины материала. Алюминий 5052-х42 гнется примерно так же, как и мягкая сталь. 3003-х24 чрезвычайно пластичен, почти как медь. Пластичный материал отлично работает с малыми радиусами изгиба и малой глубиной полки.

Например, алюминий 6061-T6 очень трудно согнуть. Для этого требуется внутренний радиус изгиба не менее чем в 6 раз больше толщины материала. Алюминий 5052-х42 гнется примерно так же, как и мягкая сталь. 3003-х24 чрезвычайно пластичен, почти как медь. Пластичный материал отлично работает с малыми радиусами изгиба и малой глубиной полки.

Таким образом, правило 1x Толщина = Внутренний радиус работает для стали, нержавеющей стали и других пластичных материалов. Проконсультируйтесь с производителем при включении радиуса изгиба меньше толщины материала в конструкцию.

Руководство по проектированию № 3. Обработка углов краев полки из листового металла

При пересечении двух кромок полки образуется угол. В углу полки могут перекрываться, перекрываться или соприкасаться. Главной заботой мастерской об углах является память листового металла. Изгиб каждого фланца необходим для того, чтобы он мог отскочить назад на правильный свободный угол. Эта тема была рассмотрена более подробно во второй части этой серии.

Руководство по проектированию № 4: Работа с U-образными профилями

Когда речь идет о двух или более близко расположенных изгибах, тема проектирования для производства чрезвычайно важна. U-образные каналы могут быть смоделированы разными способами: как часть эскиза базовой полки, пары краевых фланцев или углового фланца.

В фабричном цеху U-образные каналы изготавливаются путем последовательности двух операций гибки. Первый изгиб почти всегда дается легко, но существуют конструктивные ограничения. Общая конструкция ограничена максимальной глубиной полки досягаемостью заднего упора — 29дюймов, например, и ограничен по длине фланца станиной с инструментами и рамой тормоза — например, 72 дюйма.

Второй изгиб U-образного профиля имеет дополнительные ограничения. Когда этот изгиб завершен, первый фланец поворачивается в положение, завершая U-образную форму. См. , рис. 3a и 3b . Рама тормоза может помешать завершению этого поворота. Для небольших U-образных каналов сам инструмент может создавать помехи.

Для небольших U-образных каналов сам инструмент может создавать помехи.

Рисунок 2

Заготовка должна полностью пересекать V-образный штамп, так как верхний инструмент создает изгиб. Ширина V-образного штампа в 6 раз больше толщины материала означает, что самый короткий фланец имеет толщину материала в 3 раза больше.

Вот совет DFM: может понадобиться сделать U из L и I, сваренных вместе.

Во время настройки в цеху можно использовать шаблоны профилей тормозного инструмента для визуального выбора верхнего пуансона. С помощью чертежа готового U-образного канала в масштабе 1 к 1 мастерская может расположить шаблон инструмента, чтобы убедиться, что доступ достаточен для выполнения второго изгиба. После этого можно с уверенностью загружать в тормоз настоящий инструмент.

Точно так же в магазине САПР модели тормозной оснастки, см. рис. 2, можно использовать для оценки конструкции для доступа к изготовлению. Доступ является важным требованием; Прочность инструмента также имеет значение.

Доступ является важным требованием; Прочность инструмента также имеет значение.

Тоннаж, необходимый для гибки детали, не менее важен. Большая длина фланца и большая толщина требуют увеличения грузоподъемности. Увеличение радиуса изгиба с помощью более широкого V-образного штампа помогает уменьшить тоннаж, необходимый для выполнения изгиба. Если вы сомневаетесь, проконсультируйтесь с производителем относительно его возможностей.

Верхняя челюсть складного тормоза ограничивает диапазон размеров U-образных профилей, которые могут быть сформированы, поскольку первый фланец поворачивается к ней. Узкие U-образные каналы обычно используются на складных тормозах. Листогибочным прессам труднее формировать близко расположенные изгибы из-за конструктивных требований прессования, а не складывания. Сила, необходимая для завершения изгиба, просто занимает место.

Инструмент «гусиная шея» используется в листогибочных прессах для формирования относительно узких U-образных каналов. Однако форма этого инструмента по своей природе слабее, чем у прямого пуансона. Уточните в производственной мастерской максимальную толщину материала и минимальные размеры U-образного профиля.

Однако форма этого инструмента по своей природе слабее, чем у прямого пуансона. Уточните в производственной мастерской максимальную толщину материала и минимальные размеры U-образного профиля.

Джеральд Дэвис использует программное обеспечение САПР для проектирования и разработки продуктов для своих клиентов на сайте www.glddesigns.com. Пожалуйста, присылайте свои вопросы и комментарии на [email protected].

Река | Определение, примеры, важность и факты

Луксор, Египет: фелюги на реке Нил

меандр

русло реки

арройо

желоб или отсечка

Просмотреть весь связанный контент →

река , (в конечном итоге от латинского ripa , «берег»), любой естественный поток воды, протекающий по каналу с определенными берегами . Современное использование включает реки, которые являются многоканальными, прерывистыми или эфемерными по течению, а также каналы, которые практически не имеют берегов. Однако концепция канализированного поверхностного потока остается центральной в определении. Слово поток (происходящее в конечном счете от индоевропейского корня srou- ) подчеркивает факт течения; как существительное, оно является синонимом реки и часто используется в технических письмах. Небольшие естественные водотоки иногда называют ручейками , но более распространены различные названия, в том числе ответвление , ручей , ожог и ручей , встречающиеся как на региональном, так и на национальном уровне в топонимах. Arroyo и (сухой) промывка означают эфемерные потоки или их результирующие каналы. Крошечные потоки или каналы называются канавки или канавки .

Однако концепция канализированного поверхностного потока остается центральной в определении. Слово поток (происходящее в конечном счете от индоевропейского корня srou- ) подчеркивает факт течения; как существительное, оно является синонимом реки и часто используется в технических письмах. Небольшие естественные водотоки иногда называют ручейками , но более распространены различные названия, в том числе ответвление , ручей , ожог и ручей , встречающиеся как на региональном, так и на национальном уровне в топонимах. Arroyo и (сухой) промывка означают эфемерные потоки или их результирующие каналы. Крошечные потоки или каналы называются канавки или канавки .

Питание рек осуществляется за счет осадков, прямого поверхностного стока, родников и просачиваний или талых вод по краям снежников и ледников. Вклад прямых осадков на водную поверхность обычно незначителен, за исключением тех случаев, когда большая часть площади водосбора занята озерами. Потери речной воды происходят в результате просачивания и просачивания в неглубокие или глубокие водоносные горизонты (проницаемые слои горных пород, которые легко пропускают воду) и, в частности, в результате испарения. Разница между поступлением и потерями воды поддерживает поверхностный сток или речной сток. Количество воды в речных системах в любое время составляет лишь ничтожную долю от общего количества воды на Земле; 97 процентов всей воды содержится в океанах и около трех четвертей пресной воды хранится в виде материкового льда; почти все остальное происходит в виде подземных вод. В озерах содержится менее 0,5 % всей пресной воды, на влажность почвы приходится около 0,05 %, а на воду в руслах рек — примерно вдвое меньше, 0,025 %, что составляет лишь около одной четырехтысячной всей пресной воды Земли.

Потери речной воды происходят в результате просачивания и просачивания в неглубокие или глубокие водоносные горизонты (проницаемые слои горных пород, которые легко пропускают воду) и, в частности, в результате испарения. Разница между поступлением и потерями воды поддерживает поверхностный сток или речной сток. Количество воды в речных системах в любое время составляет лишь ничтожную долю от общего количества воды на Земле; 97 процентов всей воды содержится в океанах и около трех четвертей пресной воды хранится в виде материкового льда; почти все остальное происходит в виде подземных вод. В озерах содержится менее 0,5 % всей пресной воды, на влажность почвы приходится около 0,05 %, а на воду в руслах рек — примерно вдвое меньше, 0,025 %, что составляет лишь около одной четырехтысячной всей пресной воды Земли.

Однако вода постоянно циркулирует в системах наземного льда, почвы, озер, грунтовых вод (частично) и речных русел. Речной сток в океаны доставляет в эти системы эквивалент водяного пара, который выносится над сушей и затем выпадает в виде дождя или снега, т. е. около 7 % среднегодовых осадков на земном шаре и 30 % осадков на суше. .

е. около 7 % среднегодовых осадков на земном шаре и 30 % осадков на суше. .

Реки в 100 раз эффективнее, чем береговая эрозия, доставляют каменные обломки в море. Их скорость доставки наносов эквивалентна среднему понижению земель на 30 сантиметров (12 дюймов) за 9 000 лет, что достаточно для удаления всего существующего континентального рельефа за 25 000 000 лет.

Викторина «Британника»

Через него течет река: правда или вымысел?

Обломки горных пород попадают в речные системы либо в виде фрагментов, вымытых из каменистых каналов, либо в растворенной форме. Во время перемещения вниз по течению твердые частицы систематически изменяют размер и форму, перемещаясь в виде донной или взвешенной нагрузки. Вообще говоря, за исключением высоких широт и крутых побережий, до моря доходит мало или вообще не доходит крупная донная наносы. Движение твердого груза вниз по речной долине неравномерно, как из-за неравномерного речного стока, так и из-за того, что транспортируемый материал может попасть во временное хранилище, образуя характерные речные образования, которые простираются через перекаты, срединные отмели, отмели, поймы, дамбы. , аллювиальные конусы выноса и речные террасы. В определенном смысле такие геоморфологические объекты принадлежат к той же серии, что и дельты, эстуарные заполнения и наземные отложения многих внутренних бассейнов.

, аллювиальные конусы выноса и речные террасы. В определенном смысле такие геоморфологические объекты принадлежат к той же серии, что и дельты, эстуарные заполнения и наземные отложения многих внутренних бассейнов.

Скорость эрозии и переноса, а также сравнительные количества твердой и растворенной нагрузки сильно различаются от реки к реке. Меньше всего известно о растворенном наносе, который на выходе из берегов присоединяется к океанической соли. Его концентрация в тропических реках не обязательно высока, хотя очень высокие стоки могут перемещать большие объемы; растворенная нагрузка в самой нижней части Амазонки составляет в среднем около 40 частей на миллион, тогда как Эльба и Рио-Гранде, напротив, в среднем составляют более 800 частей на миллион. Подвешенная нагрузка для мира в целом, возможно, в два с половиной раза больше растворенной нагрузки. Более половины взвешенных наносов откладывается в устьях рек в виде дельтовых и эстуарных отложений. По оценкам, около четверти всех взвешенных грузов стекает по Гангу-Брахмапутре и Хуанхэ (Желтой реке), которые вместе доставляют около 4 500 000 000 тонн в год; Янцзы (Чан Цзян), Инд, Амазонка и Миссисипи доставляют объемы от примерно 500 000 000 до примерно 350 000 000 тонн в год. Перенос взвешенных наносов по реке Хуанхэ соответствует скорости денудации около 3,090 тонн на квадратный километр (8000 тонн на квадратную милю) в год; соответствующий показатель для Ганга-Брахмапутры почти вдвое меньше. Чрезвычайно высокие показатели были зарегистрированы для некоторых меньших рек: например, 1060 тонн на квадратный километр в год на Цзин и 1080 тонн на квадратный километр в год на Луо, обе из которых являются притоками Лессового плато Хуанхэ.

Перенос взвешенных наносов по реке Хуанхэ соответствует скорости денудации около 3,090 тонн на квадратный километр (8000 тонн на квадратную милю) в год; соответствующий показатель для Ганга-Брахмапутры почти вдвое меньше. Чрезвычайно высокие показатели были зарегистрированы для некоторых меньших рек: например, 1060 тонн на квадратный километр в год на Цзин и 1080 тонн на квадратный километр в год на Луо, обе из которых являются притоками Лессового плато Хуанхэ.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Эта статья посвящена распределению, схемам дренажа и геометрии речных систем; его освещение последнего включает обсуждение моделей каналов и таких связанных с ними функций, как водопады. Значительное внимание уделяется также речным формам рельефа и процессам их формирования. Дополнительная информация о действии проточной воды на земную поверхность представлена в статье долины. Некоторые аспекты изменения рек во времени описываются в климате: Влияние осадков, а общая взаимосвязь речных систем с другими компонентами гидросферы Земли рассматривается в гидросфере: Речные и океанские воды.

Обеспечивается удобная сварка и становятся более простыми другие типы обработки;

Обеспечивается удобная сварка и становятся более простыми другие типы обработки;