Состав бронзы и латуни в процентах: отличия, состав, что лучше, характеристики

Содержание

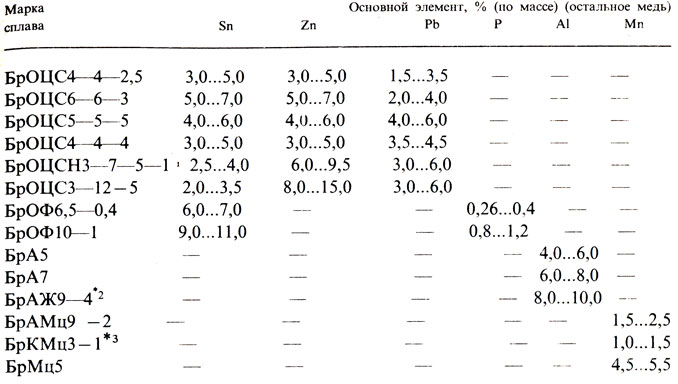

Бронза марки и сплавы

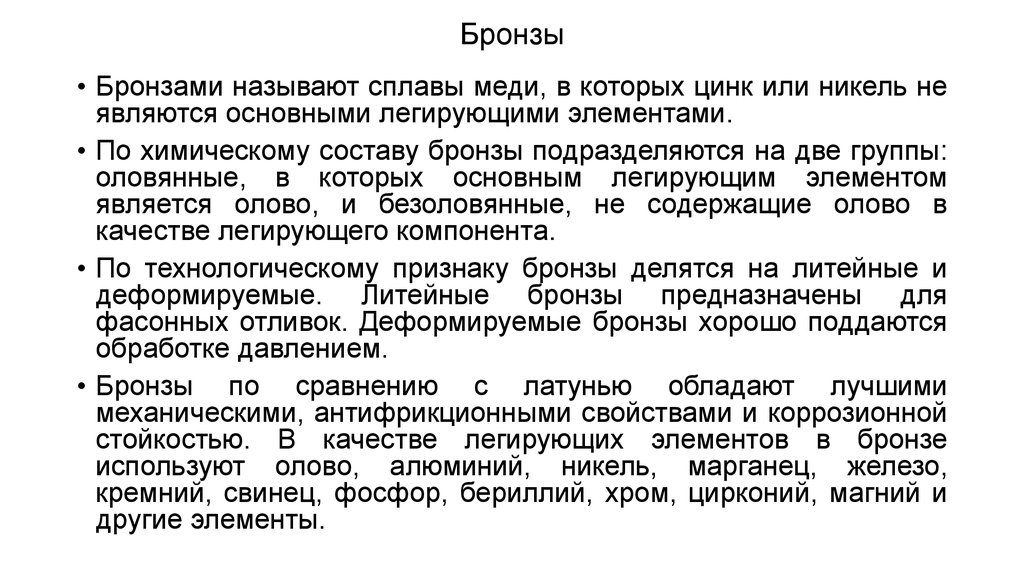

Бронза — это сплав меди с оловом, алюминием, свинцом, кремнием и бериллием. В состав сплава могут входить самые разные металлы, по названиям которых дается имя: оловянная бронза, алюминиевая. Процент примесей не должен превышать 2,5%. Исключением являются никель и цинк — медные сплавы с этими элементами называются мельхиором и латунью соответственно. Однако незначительное количество цинка все же может присутствовать в составе — его количество должно быть ниже суммы всех остальных примесей, иначе сплав будет считаться латунью.

Само название произошло от итальянского «bronzo». Впервые сплав начали использовать еще в 35-33 веке до н.э. (точные даты не установлены), когда начался бронзовый век, пришедший на смену медному. Благодаря улучшению обработки меди и олово удалось получить достаточно прочный и красивый сплав, который продержался почти до 11 века до н.э. Ее использовали для производства наконечников стрел и копий, кинжалов, ножей, мечей и другого холодного оружия, для производства деталей мебели, зеркал, посуды, ваз, кувшинов, украшений, статуй и монет.

В Средние века бронзу применяли для изготовления церковных колоколов и пушек, последние изготовлялись из специальной пушечной бронзы до XIX века.

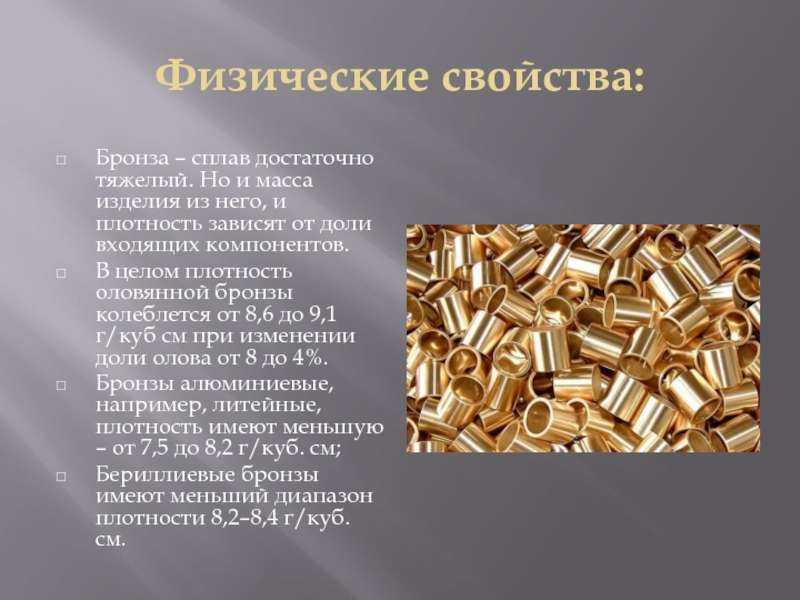

Физические свойства

Физические свойства сплава зависят от его состава и могут значительно колебаться. В отличие от латуни бронза обладает более высокой антикоррозийной стойкостью и антифрикционными свойствами. Она более прочна и оказывает стойкое сопротивление воздуху, воде, соли, органическим кислотам. Также бронзу легко паять и сваривать.

- Плотность: 7800-8700 кг/м3.

- Температура плавления: 930Со — 1140Со.

- Цвет колеблется от красного до белого.

- Обладает повышенной сопротивляемостью износу и низким коэффициентом трения, справляется даже при низкой температуре до -250Со.

- Некоторые виды бронзы имеют высокую паростойкость, теплопроводность и электропроводность и используются в технике, работающей в тяжелых условиях.

Что такое бронза?

Бронза является многокомпонентным сплавом, состоящим из двух и более элементов, основной из которых медь. Остальные элементы называются легирующими и используются для усовершенствований показателей металла. Доля легирующих составных в бронзе может быть от 2,5%. Применяют в этом качестве марганец, олово, свинец, хром, фосфор, железо и другие элементы, кроме цинка. Сочетание меди и цинка, носит наименование латуни.

В зависимости от количественного содержания в сплаве меди добавок, бронза будет иметь различный цветовой оттенок. Огненно красные оттенки говорят о высоком проценте меди, а вот холодный стальной цвет – о наличие в бронзе не более 35% меди.

История бронзового сплава

Бронза, как известно еще со школьных учебников, применялась с очень давних времен. Самыми древними сплавами, сделанные людьми, были сплавы меди и олова. Находки в районе Месопотамии и Южного Ирана свидетельствуют о том, что первые бронзовые изделия датируются III тысячелетием до н.э. Из меди изготавливалось все: посуда (тарелки, кувшины и горшочки) оружие (мечи, наконечники стрел и топоры), зеркала, деньги в виде монет и, конечно, самые разнообразные украшения. Античные греческие скульпторы (V-IV век до н.э.) также оценили качества бронзы при отливке крупногабаритных статуй. Подобная технология используется и в наше время.

Самыми древними сплавами, сделанные людьми, были сплавы меди и олова. Находки в районе Месопотамии и Южного Ирана свидетельствуют о том, что первые бронзовые изделия датируются III тысячелетием до н.э. Из меди изготавливалось все: посуда (тарелки, кувшины и горшочки) оружие (мечи, наконечники стрел и топоры), зеркала, деньги в виде монет и, конечно, самые разнообразные украшения. Античные греческие скульпторы (V-IV век до н.э.) также оценили качества бронзы при отливке крупногабаритных статуй. Подобная технология используется и в наше время.

В средневековье, такое обильное на войны, из сплава меди и олова отливали пушки и снаряды для артиллерии. Наиболее известное воплощение бронзы – колокол, варьируя состав, размер и толщину стенок, мастера добивались самых приятных звучаний бронзового колокола, которое разливалось по округе.

Служа людям своими уникальными свойствами, она не теряет своей популярности. Происхождение слова связывают с персидским словом, обозначающим медь – berenj. В дальнейшем оно было трансформировано в итальянское слово bronzo.

В дальнейшем оно было трансформировано в итальянское слово bronzo.

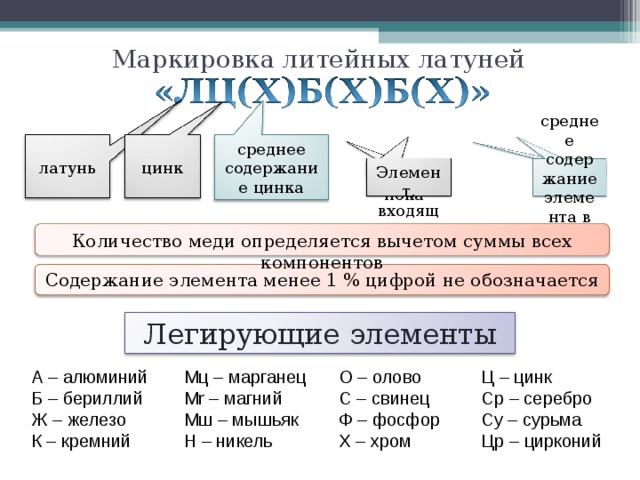

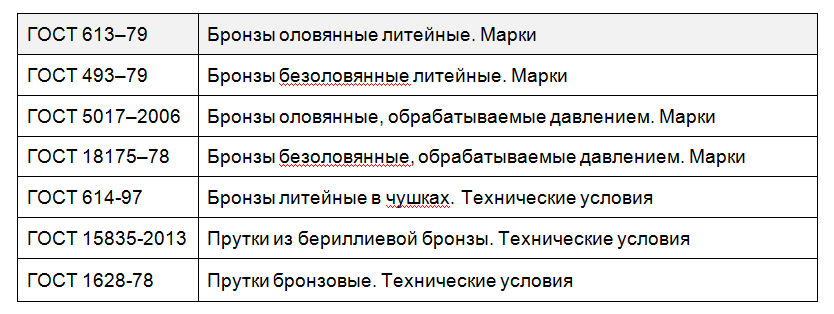

Маркировка бронзы

Чтобы обозначить тот или иной сплав его маркируют следующим образом:

- Вначале стоит буквенное сочетание «Бр» — бронза;

- Далее, буквы, указывающие на основные легирующие элементы;

- В конце цифры, определяющие содержание легирующих элементов в материале.

Так, примером может служить маркировка БрО5 – содержание в сплаве 5% олова, БрА5 — 5% алюминия.

Маркировка необходима не только для определения состава и свойств бронзы, но и ее удельного веса. Чтобы это сделать, достаточно воспользоваться таблицей из справочника. Но если марка неизвестна, тогда поможет химический анализ. Это необходимо для вычисления объема заготовки, так как ее формула отражает отношение массы к объему. Зная удельный вес отдельно взятого сплава можно вычислить объем детали с определенной массой и наоборот, какой будет вес у бруска заданной величины.

Свойства бронзы

Как уже было отмечено, свойства бронзы напрямую зависят от наличия в ней одной или нескольких легирующих элементов, а также от их процентного содержания.

Бронза обладает:

- Более высокой коррозионной стойкостью, прочностью и более низким коэффициентом трения, нежели у латуни;

- Стойкостью на воздухе, в соленой воде, углекислых растворах и растворах, содержащих органические кислоты;

- Способностью к сварке и пайке;

- Оттенками от красного до белого;

- Другие показатели зависят от состава.

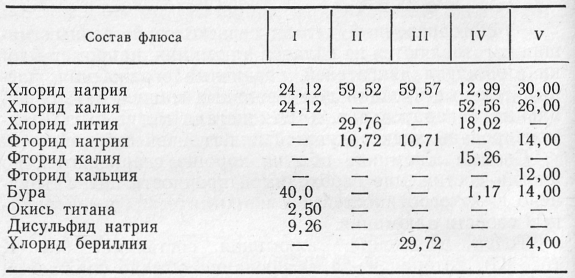

Получение

Бронзу получают путем сплавления меди с разными металлами для повышения определенных характеристик. Для этого используют индукционные печи и тигельные горны, пригодные для плавки любых медных сплавов. Плавку обычно проводят под слоем древесного угля или флюса. Для плавки могут использовать как свежую руду, которая еще не подвергалась обработке, так и вторичные отходы. Последние обычно добавляют к свежей медь в процессе сплавления.

При использовании только свежей руды соблюдают следующий порядок: в разогретую предварительно печь складывают уголь или флюс, загружают медь и прогревают до ее расплавления — 1150Со — 1170Со. Затем металл окисляют добавлением фосфористой меди, иногда ее вводят в несколько приемов — 50% сразу, 50% — в ковше. После раскисления вводят дополнительные добавки, прогретые до 100Со — 120Со.

Затем металл окисляют добавлением фосфористой меди, иногда ее вводят в несколько приемов — 50% сразу, 50% — в ковше. После раскисления вводят дополнительные добавки, прогретые до 100Со — 120Со.

Если дополнительные металлы тугоплавкие, то их сперва полностью растворяют в жидкой меди, а затем прогревают до определенной температуры. Вытащив сплав из печи, его раскисляют вводом 50% фосфористой меди, чтобы избавиться от окислов.

Если используют вторичные металлы или отходы, то сперва чистую медь расплавляют, раскисляют фосфористой медью и добавляют вторичные металлы. После расплавления последний в жидкую медь вводят добавки и дожидаются их расплавления. После нагревания до определенной температуры сплав раскисляют фосфористой медью, засыпают просушенным флюсом или прокаленным древесным углем. Смесь нагревают и оставляют на 20-30 минут, временами перемешивая. Когда время закончится, с поверхности удаляют выступивший шлак и разливают по формам.

В чём разница?

Основное различие между Бронзой и Фосфористой бронзой состоит в том, что Бронза представляет собой сплав меди с оловом, тогда как Фосфористая бронза представляет собой разновидность бронзы, в которой добавляется фосфор в качестве дополнительного компонента.

Бронза является сплавом, с широким спектром применения. Фосфористая бронза — это тип бронзы, который обладает более востребованными свойствами, такими как высокая прочность и износостойкость, обусловленная присутствием фосфора и олова.

Содержание

- Обзор и основные отличия

- Что такое Бронза

- Что такое Фосфористая бронза

- Что общего между Бронзой и Фосфористой бронзой

- В чем разница между Бронзой и Фосфористой бронзой

- Заключение

Что такое Бронза?

Бронза — это сплав, который состоит из меди олова. Иногда производители смешивают некоторые другие элементы с медью, чтобы получить бронзу. Такие элементы включают мышьяк, фосфор, алюминий, марганец и кремний.

По внешнему виду бронза обычно имеет тусклый золотистый цвет. Её температура плавления зависит от количества присутствующего олова. Кроме того, по составу существует три основных типа бронзы: фосфорная, берилевая и алюминиевая бронза.

Что касается свойств, бронза обладает высокой пластичностью (способна вытягиваться в тонкую проволоку) и обладает низким коэффициентом трения. Кроме того, она используется в лодочной и судовой арматуре из-за ее устойчивости к коррозии в соленой воде. Бронза широко используется в скульптурах, зеркалах, отражателях, пружинах и т.д.

Кроме того, она используется в лодочной и судовой арматуре из-за ее устойчивости к коррозии в соленой воде. Бронза широко используется в скульптурах, зеркалах, отражателях, пружинах и т.д.

Что такое Фосфористая бронза?

Фосфористая бронза или фосфорная бронза — это сплав меди, олова и фосфора. Она является жесткой и твердой формой бронзы, содержащей небольшое количество фосфора. Кроме того, этот вид бронзы, используется специально для подшипников.

Фосфористая Бронза

Фосфористая бронза имеет красновато-коричневый цвет. Что касается свойств, она обладает значительно высокой текучестью и литейной способностью в расплавленной фазе. Кроме того, в её составе олово повышает устойчивость к коррозии, а также её прочность.

Фосфористая бронза имеет различные области применения благодаря своей прочности, долговечности, низкому коэффициенту трения и т.д. В продаже можно найти этот материал в виде проводов, труб, прутков, пластин и листов.

Что общего между Бронзой и Фосфористой бронзой?

Общими свойствами Бронзы являются высокая пластичность, меньшая хрупкость, высокая коррозионная стойкость, лучшая проводимость тепла и электричества, в то время как общие свойства Фосфористой бронзы включают высокую коррозионную стойкость, высокую прочность, долговечность и низкий коэффициент износа.

Кроме того, еще одним отличием Бронзы от Фосфористой бронзы является их внешний вид. Бронза обычно имеет тусклый золотистый цвет, а Фосфористая бронза имеет красновато-коричневый цвет.

В чем разница между Бронзой и Фосфористой бронзой?

Существуют разные виды бронзы в зависимости от их химического состава. Бронза состоит из меди и олова, а также некоторых микроэлементов. Фосфористая бронза — это тип бронзы, в состав которого входит фосфор в качестве микроэлемента, помимо меди и олова. Следовательно, ключевое различие между Бронзой и Фосфористой бронзой состоит в том, что Бронза представляет собой сплав меди с оловом, тогда как Фосфористая бронза представляет собой тип Бронзы, в которой фосфор добавляется в качестве дополнительного компонента.

Заключение — Бронза против Фосфористой бронзы

Таким образом, Бронза является сплавом меди с оловом. Также существуют разные виды Бронзы в зависимости от химического состава. Фосфористая бронза является одним из таких типов. Основное различие между Бронзой и Фосфористой бронзой состоит в том, что Бронза представляет собой сплав меди с оловом, тогда как Фосфористая бронза представляет собой разновидность Бронзы, которая в качестве дополнительного компонента содержит фосфор.

Основное различие между Бронзой и Фосфористой бронзой состоит в том, что Бронза представляет собой сплав меди с оловом, тогда как Фосфористая бронза представляет собой разновидность Бронзы, которая в качестве дополнительного компонента содержит фосфор.

Виды бронзы

Оловянная

Оловянная бронза наиболее широко применяется в современной промышленности. Это

сплав меди с оловом (в классическом соотношении 80% к 20%), который обладает хорошей прочностью и твердостью, при этом легче плавится и обладает высокой антикоррозийной стойкостью и антифрикционными свойствами.

Оловянная бронза с трудом поддается ковке, прокатке, резке, заточке и штамповке и в основном пригодна исключительно для цельного литья. Небольшая осадка (не более 1%) позволяет использовать материал при создании особо точных изделий в художественном литье.

По желанию к сплаву могут добавить другие металлы.

- Цинк (не более 10%) повышает коррозионную стойкость сплава и используется для создания элементов кораблей и судов, которым придется часто контактировать с морской водой.

- Благодаря добавлению свинца и фосфора можно существенно улучшить антифрикционные свойства бронзы, также сплав легче обрабатывается давлением и резанием.

Безоловянные

В некоторых случаях применение олова недопустимо. В этом случае на помощь приходят другие металлы, добавление которых позволяет получить необходимые характеристики. И хотя оловянная бронза является эталоном и наиболее востребована, безоловянные бронзы не уступают ей.

Свинцовистая или свинцовая

Свинцовая бронза является прекрасным антифрикционным сплавом, хорошо сопротивляются давлению, обладает повышенной прочностью и тугоплавкостью. Ее применяют для изготовления подшипников, подвергающихся наибольшему давлению при работе.

Кремнецинковая

Кремнецинковая бронза состоит из меди (97,12%), кремния (0,05%) и олова (1,14%). Она довольно текучая и пластичная, что позволяет использовать ее в качестве материала для изделий сложной формы. Она обладает повышенным сопротивлением при сжатии, не магнитится и не дает искры при обработке. Отличается упругостью и антифрикционными свойствами, не теряет пластичности при пониженных температурах, хорошо спаивается. Часто содержит никель или марганец.

Она обладает повышенным сопротивлением при сжатии, не магнитится и не дает искры при обработке. Отличается упругостью и антифрикционными свойствами, не теряет пластичности при пониженных температурах, хорошо спаивается. Часто содержит никель или марганец.

Бронзу используют при изготовлении пружин, подшипников, решеток, направляющих втулок, испарителей и сетей.

Бериллиевая

Бериллиевая бронза является наиболее твердой из всех видов. Она обладает повышенными антикоррозийными свойствами и жаропрочностью, устойчива при низких температурах, не дают искр при ударах и не магнитятся. Металл закаляют при 750Со — 790Со, состаривают — при 300Со — 325Со. В бериллиевую бронзу иногда добавляют никель, железо или кобальт, чтобы облегчить технологию закалки. Кроме того, никелем можно заменить бериллий.

Материал используют для создания пружин и пружинящих деталей, мембран, для деталей часов.

Алюминиевая

Алюминиевая бронза состоит из меди (95%) и алюминия (5%). Имеет приятный золотой цвет и блеск, выдерживает длительное воздействие агрессивной среды, например, кислот. Сплав обладает большей плотностью отливки, жаропрочностью и повышенной прочностью, хорошо переносит низкие температуры. Из недостатков стоит отметить более слабую коррозийную стойкость, более сильную усадку, а также сильное газопоглощение в жидком состоянии.

Имеет приятный золотой цвет и блеск, выдерживает длительное воздействие агрессивной среды, например, кислот. Сплав обладает большей плотностью отливки, жаропрочностью и повышенной прочностью, хорошо переносит низкие температуры. Из недостатков стоит отметить более слабую коррозийную стойкость, более сильную усадку, а также сильное газопоглощение в жидком состоянии.

Бронзу используют для изготовления деталей автомобилей и в пороховом производстве, выплавляют шестеренки, втулки, монеты и медали.

Остальные металлы

Помимо указанных выше, в бронзе могут присутствовать и другие элементы. Никель и железо увеличивают температуру рекристаллизации и способствуют измельчению зерна. Хром и цирконий снижают электропроводность и повышают жаропрочность бронзы.

Применение бронзы марок БрАЖ9-4 и БрА9Ж3Л

Заготовки и полуфабрикаты из алюминиевых бронз используются в автомобильной, тракторной, авиационной, приборостроительной, станкостроительной, оборонной, нефтяной и химической промышленности, так как алюминиевые сплавы обладают высокими механическими и антифрикционными свойствами. Бронзовые прутки БрАЖ9-4 изготовляются методом прессования и имеют диаметр 16-160 мм согласно ГОСТ 1628-78. Прутки БрАЖ9-4 применяется для изготовления деталей, подвергающихся трению и истиранию: клапаны, винты, кольца, поршневые колеса, клапаны насосов высокого давления. Востребована такая бронза и при изготовлении массивных деталей: ободьев, винтов, арматуры.

Бронзовые прутки БрАЖ9-4 изготовляются методом прессования и имеют диаметр 16-160 мм согласно ГОСТ 1628-78. Прутки БрАЖ9-4 применяется для изготовления деталей, подвергающихся трению и истиранию: клапаны, винты, кольца, поршневые колеса, клапаны насосов высокого давления. Востребована такая бронза и при изготовлении массивных деталей: ободьев, винтов, арматуры.

Области применения бронзы БРАЖ9-4 Благодаря своей доступности и отличным антифрикционным качествам, алюминиево-железистая бронза БРАЖ9-4 преимущественно применяется при изготовлении деталей, подвергающихся интенсивному трению и истиранию во время эксплуатации. В частности, из нее производят:

- крышки подшипников

- клапаны насосов высокого давления

- винты для торпедных катеров

- червячные колеса

- поршневые колеса

- контактные кольца

- направляющие и резьбовые втулки

- сухари муфт

- арматура

Бронзовые червячные колеса превосходно работают при средних скоростях скольжения – до 8 м/с. Их зубья обладают необходимой стойкостью к истиранию и заеданию, позволяя увеличивать срок службы червячных передач. Небольшие по габаритам червячные колеса изготавливают целиком из бронзы, а большие по диаметру делают сборными – бронзовый венец, насаженный на чугунную или стальную ступицу. Не менее востребована алюминиево-железистая бронза БрАЖ9-4 при производстве массивных деталей – ободьев, втулок и гаек нажимных винтов. Их отливают в песчано-глинистые формы, что позволяет получать заготовки массой свыше 2 тонн и диаметром более 2 метров. Поскольку бронза БрАЖ9-4 отличается повышенной хрупкостью, отливки, которые в дальнейшем будут испытывать ударные нагрузки, подвергают полному отжигу. В результате этого снимается внутреннее напряжение сплава и увеличивается прочность готовых литых деталей.

Их зубья обладают необходимой стойкостью к истиранию и заеданию, позволяя увеличивать срок службы червячных передач. Небольшие по габаритам червячные колеса изготавливают целиком из бронзы, а большие по диаметру делают сборными – бронзовый венец, насаженный на чугунную или стальную ступицу. Не менее востребована алюминиево-железистая бронза БрАЖ9-4 при производстве массивных деталей – ободьев, втулок и гаек нажимных винтов. Их отливают в песчано-глинистые формы, что позволяет получать заготовки массой свыше 2 тонн и диаметром более 2 метров. Поскольку бронза БрАЖ9-4 отличается повышенной хрупкостью, отливки, которые в дальнейшем будут испытывать ударные нагрузки, подвергают полному отжигу. В результате этого снимается внутреннее напряжение сплава и увеличивается прочность готовых литых деталей.

Прутки из коррозионностойкой бронзы БрАЖ9-4 обладают высокими механическими и антифрикционными свойствами. Добавление алюминия в бронзу БрАЖ9-4 позволяет получать высокопрочный и жаропрочный сплав с кавитационной и коррозионной устойчивостью. Прутки из бронзы БрАЖ9-4 изготавливаются прессованием. Буква А в названии БрАЖ9-4 означает, что в состав входит алюминий, а Ж – железо, цифр 9 и 4 показывают процент содержания этих легирующих компонентов соответственно.

Прутки из бронзы БрАЖ9-4 изготавливаются прессованием. Буква А в названии БрАЖ9-4 означает, что в состав входит алюминий, а Ж – железо, цифр 9 и 4 показывают процент содержания этих легирующих компонентов соответственно.

Добавление алюминия дает возможность не использовать оловянные легирующие добавки, являющиеся дефицитными. При этом алюминиевые бронзы значительно легче по весу, дешевле, а эксплуатационные характеристики этого сплава заметно выше. За счет добавления в сплав алюминиевой бронзы железа, она становится менее пластичной, но более прочной.

Единственные недостаток алюминиевой бронзы – трудность пайки мягкими и твердыми припоями. При воздействии перегретым паром на БрАЖ9-4 устойчивость сплава также снижается. Для устранения этой особенности бронзы с алюминием в нее вводят другие добавки, а именно: свинец, никель, марганец и железо.

Бронза БраЖ9-4, обладающая повышенными антикоррозионными свойствами, идет на производство арматуры и различных изделий, которые СаНПиН разрешает использовать в пищевом производстве. В ее составе не содержится вредных примесей, плюс ко всему она великолепно противостоит различным агрессивным средам при нормальных и повышенных температурах. Кроме этого, бронза БрАЖ9-4 востребована при изготовлении полуфабрикатов: прутков, труб, поковок. Готовые изделия отлично обрабатываются механическим способам – режутся и фрезеруются, позволяя получать износоустойчивые детали сложнейших форм.

В ее составе не содержится вредных примесей, плюс ко всему она великолепно противостоит различным агрессивным средам при нормальных и повышенных температурах. Кроме этого, бронза БрАЖ9-4 востребована при изготовлении полуфабрикатов: прутков, труб, поковок. Готовые изделия отлично обрабатываются механическим способам – режутся и фрезеруются, позволяя получать износоустойчивые детали сложнейших форм.

Устойчивость сплава к коррозии позволяет использовать детали из алюминиевой бронзы в солёной морской воде, поэтому они нашли широкое применение в судостроении, а отличные антифрикционные свойства сплава позволяют использовать его вместо оловянных бронз, удешевляя стоимость деталей и, кстати говоря, их вес. Например, алюминиевые бронзы хорошо показывают себя в узлах трения различного технологического оборудования для нефтехимической промышленности.

Материал для подшипников скольжения Бронза марки БрАЖ9-4 зарекомендовала себя как отличный материал для подшипников скольжения, которым предстоит работать на высоких скоростях и с высокими ударными нагрузками. Для подшипников используются круги и полые заготовки из алюминиевой бронзы.

Для подшипников используются круги и полые заготовки из алюминиевой бронзы.

Из бронзы марки БрАЖ9-4 изготавливают: поковки, прессованные трубы, трубные заготовки и прутки; гайки нажимных винтов, шестерни, втулки и седла клапанов для авиационной промышленности; в машиностроении бронзу алюминиевую используют для изготовления отливок массивных деталей в землю.

Бронза марки БрА9Ж3Л используется для изготовления арматуры и антифрикционных деталей.

Маркировка

Чтобы выбрать правильный вариант металла, достаточно внимательно посмотреть на его маркировку. Это поможет безошибочно определить особенности и характеристику выбранного вида.

Первыми идут буквы «Бр» — это означает «Бронза». Затем в ряд расположены одна или несколько букв, за которыми прячутся добавки: О — Олово, А — Алюминий, К — Кремний, Н — Никель, Мц — Марганец, Ж — Железо, С — Свинец, Ф — Фосфор, Ц — Цинк, Б — Бериллий. Следом через дефис записаны цифры — это процентное содержание каждой добавки по очереди.

Например, обозначение Бр А Ж Н -10 -4 -5 можно расшифровать так: Бронза с содержанием Алюминия (10%), Железа (4%) и Никеля (4%).

Изделия из бронзы — прутки и литейные чушки

Изделия из бронзы

Бронзы литейные в чушках

ГОСТ 614-97

Содержание Меди от 67 до 89% Упаковка Паллет от 300 руб/кг

Запросить цену

Бронзовые прутки, литые

ГОСТ 24301-93

Содержание Меди от 82 до 90,6% Упаковка Дер.  ящики

ящикиот 260 руб/кг

Запросить цену

Прутки тянутые и проволоки

ГОСТ 1628-78, 6511-60, 5221-77, 5222-72

Содержание Меди от 58 до 98% Упаковка Пакеты массой до 1500кг от 550 руб/кг

Запросить цену

ООО «Ферролабс» предлагает широкий ассортимент литых изделий из бронзы: сварочную проволоку, прутки, чушки по низким ценам. Вся продукция производится по ГОСТам или международным стандартам, тщательно проверяется на отсутствие дефектов и повреждений и поставляется в специальной упаковке: паллеты, деревянные ящики, пакеты массой до 1500 кг.

Химический состав и маркировка

Бронзами называют сплавы на основе меди с любыми металлами кроме цинка (это латунь) и никеля (это мельхиор). Название сплавам дают по основному легирующему компоненту и делят их на оловянные и безоловянные: алюминиевые, кремниевые, бериллиевые и т.д.

Маркируют бронзы буквами Бр, далее буквами, обозначающими легирующие металлы в составе и цифрами, которые показывают их содержание в процентах. Количество меди определяется по разности. Например, сплав БрОЦС6-6-3 содержит 6 % олова, 6 % цинка, 3% свинца и 85% меди.

По области применения бронзы делят на литейные и деформируемые. Последние используются как для литья, так и для производства проката и поковок.

В таблице ниже приведены примеры видов бронз. Сплавы, использующиеся только как литейные, отмечены «звездочкой».

|

Оловянные | ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Алюминиевые | ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Способы производства

Плавку чаще всего производят в пламенных или дуговых печах. Для шихты берут первичные металлы, возврат и чушки. Для доводки по химическому составу применяют лигатуры или первичные металлы. В качестве покровных материалов используют древесный уголь и покровные флюсы.

Технология производства различается в деталях в зависимости от вида сплава. В целом классический процесс выплавки состоит из следующих этапов:

В целом классический процесс выплавки состоит из следующих этапов:

Время плавки должно быть минимальным. Чем оно короче, тем ниже риск насыщения сплава газами и меньше угар цветного металла.

Физические свойства и области применения

Бронза ― легкий в обработке, долговечный, прочный, устойчивый к коррозии и механическому истиранию и не нуждающийся в дополнительном покрытии материал. Она используется во всех отраслях машиностроения, ракетостроении, авиации, электротехнике, атомной промышленности, в том числе для изготовления подвижных узлов деталей машин и приборов, подвергающихся повышенному износу вследствие трения.

Это также один из самых популярных материалов для литья высокохудожественных изделий, скульптур, памятников, всевозможной интерьерной фурнитуры и аксессуаров. Более конкретно физические свойства и области применения каждого вида определяются в зависимости от того, какие легирующие компоненты введены в его состав.

Продажа

Хотите купить сертифицированные изделия из бронзы по низким ценам? Позвоните по телефону в Москве +7 (495) 540-540-9 или заполните форму обратной связи «Заказать звонок». Наши менеджеры свяжутся с вами в удобное время и ответят на все интересующие вопросы.

Наши менеджеры свяжутся с вами в удобное время и ответят на все интересующие вопросы.

Бронза состав гост – Telegraph

Бронза состав гостСкачать файл — Бронза состав гост

Оловянными бронзами называют сплавы меди с оловом рис. Химический состав оловянных бронз приведен в табл. Диаграмма состояния системы Cu-Sn. С увеличением содержания олова возрастает прочность и твердость оловянных бронз; при этом понижается пластичность и ударная вязкость рис. Влияние содержания олова на механические свойства оловянных бронз. Твердость и предел текучести увеличиваются и при большем содержании олова, однако при этом относительное удлиннение и ударная вязкость уменьшаются. Легирующие элементы в оловянных бронзах. Введение фосфора в оловянные бронзы преследует несколько целей. Во-первых, он раскисляет медь. В нераскисленных оловянных бронзах кислород может присутствовать в виде оксида Sn О 2. Это очень твердое и хрупкое соединение резко снижает технологические и эксплуатационные свойства оловянных бронз. Во-вторых, фосфор повышает прочностные свойства. В бронзах с небольшим количеством олова фосфор повышает сопротивление износу из-за появления в структуре твердых дисперсных частичек фосфида меди Cu 3 Р. Однако фосфор ухудшает технологическую пластичность оловянных бронз, поэтому в деформируемых сплавах его содержание должно быть строго регламентировано. При таком содержании фосфора деформируемые оловянные бронзы обладают оптимальными механическими свойствами, имеют повышенные значения модуля нормальной упругости и предела упругости, а также высокое сопротивление усталостному разрушению. Оловянно-фосфористые бронзы Бр0Ф6,,15, Бр0Ф6,,4, Бр0Ф,2 и Бр0Ф,3 близки по химическому составу, отличаются высокими механическими, антикоррозионными и антифрикционными свойствами. Бронза Бр0Ф6,,15 обладает после деформации высокой прочностью и упругостью и применяется для изготовления пружинящих деталей приборов. Бронзу БрОФ6,,4, учитывая высокую износостойкость, применяют для изготовления сеток в целлюлозно-бумажной промышленности.

Во-вторых, фосфор повышает прочностные свойства. В бронзах с небольшим количеством олова фосфор повышает сопротивление износу из-за появления в структуре твердых дисперсных частичек фосфида меди Cu 3 Р. Однако фосфор ухудшает технологическую пластичность оловянных бронз, поэтому в деформируемых сплавах его содержание должно быть строго регламентировано. При таком содержании фосфора деформируемые оловянные бронзы обладают оптимальными механическими свойствами, имеют повышенные значения модуля нормальной упругости и предела упругости, а также высокое сопротивление усталостному разрушению. Оловянно-фосфористые бронзы Бр0Ф6,,15, Бр0Ф6,,4, Бр0Ф,2 и Бр0Ф,3 близки по химическому составу, отличаются высокими механическими, антикоррозионными и антифрикционными свойствами. Бронза Бр0Ф6,,15 обладает после деформации высокой прочностью и упругостью и применяется для изготовления пружинящих деталей приборов. Бронзу БрОФ6,,4, учитывая высокую износостойкость, применяют для изготовления сеток в целлюлозно-бумажной промышленности. Бронза Бр0Ф,2 имеет высокие механические свойства при комнатной и повышенных температурах и, в основном, применяется в виде прессованных прутков. Бронза хорошо деформируется в горячем и в состоянии. В оловянные бронзы цинк часто вводят совместно со свинцом см. Свинец практически нерастворим в оловянных бронзах в твердом состоянии. Свинец улучшает антифрикционные свойства и повышает обрабатываемость резанием оловянных бронз. Эти бронзы имеют высокие антифрикционные свойства, коррозионностойки, хорошо обрабатываются резанием; из них изготавливают ленты и полосы, а также применяют в качестве прокладок в подшипниках и втулках. Важным легирующим элементом в оловянных бронзах является никель , повышающий прочностные свойства, пластичность и деформируемость оловянных бронз, их коррозионную стойкость, измельчающий зерно из-за образования интерметаллидов Ni 3 Sn 2 и Ni 3 Sn. Важным показателем деформируемых оловянных бронз является высокая усталостная прочность в коррозионных средах. Температуры горячей деформации и отжига деформируемых оловянных бронз приведены в табл.

Бронза Бр0Ф,2 имеет высокие механические свойства при комнатной и повышенных температурах и, в основном, применяется в виде прессованных прутков. Бронза хорошо деформируется в горячем и в состоянии. В оловянные бронзы цинк часто вводят совместно со свинцом см. Свинец практически нерастворим в оловянных бронзах в твердом состоянии. Свинец улучшает антифрикционные свойства и повышает обрабатываемость резанием оловянных бронз. Эти бронзы имеют высокие антифрикционные свойства, коррозионностойки, хорошо обрабатываются резанием; из них изготавливают ленты и полосы, а также применяют в качестве прокладок в подшипниках и втулках. Важным легирующим элементом в оловянных бронзах является никель , повышающий прочностные свойства, пластичность и деформируемость оловянных бронз, их коррозионную стойкость, измельчающий зерно из-за образования интерметаллидов Ni 3 Sn 2 и Ni 3 Sn. Важным показателем деформируемых оловянных бронз является высокая усталостная прочность в коррозионных средах. Температуры горячей деформации и отжига деформируемых оловянных бронз приведены в табл. Оловянные бронзы являются сплавами меди, которые для получения качественной деформированной продукции нуждаются в проведении гомогенизационного отжига. В сплавах системы Cu — Sn из-за большого интервала кристаллизации см. Последующий нагрев слитков под горячую обработку давлением и пластическая деформация не могут полностью устранить химическую неоднородность твердого раствора в оловянных бронзах. В результате гомогенизационного отжига оловянных бронз повышается однородность их структуры; неравновесные интерметаллидные фазы растворяются в твердом растворе, выравнивается химический состав по сечению кристаллитов в слитке. Гомогенизационный отжиг слитков из оловянных бронз проводят при температурах Температура и время отжига должны быть достаточными для устранения последствий ликвации. Промежуточный и окончательный отжиги при холодной обработке давлением проводят при температурах В морской воде оловянные бронзы более коррозионностойки, чем медь и латуни, при этом стойкость бронз повышается с увеличением содержания олова.

Оловянные бронзы являются сплавами меди, которые для получения качественной деформированной продукции нуждаются в проведении гомогенизационного отжига. В сплавах системы Cu — Sn из-за большого интервала кристаллизации см. Последующий нагрев слитков под горячую обработку давлением и пластическая деформация не могут полностью устранить химическую неоднородность твердого раствора в оловянных бронзах. В результате гомогенизационного отжига оловянных бронз повышается однородность их структуры; неравновесные интерметаллидные фазы растворяются в твердом растворе, выравнивается химический состав по сечению кристаллитов в слитке. Гомогенизационный отжиг слитков из оловянных бронз проводят при температурах Температура и время отжига должны быть достаточными для устранения последствий ликвации. Промежуточный и окончательный отжиги при холодной обработке давлением проводят при температурах В морской воде оловянные бронзы более коррозионностойки, чем медь и латуни, при этом стойкость бронз повышается с увеличением содержания олова. Никель также повышает коррозионную стойкость оловянных бронз в морской воде, а свинец при высоком содержании — понижает. Из минеральных наибольшее влияние на оловянные бронзы оказывают соляная и азотные кислоты; серная в этом отношении является менее агрессивной. Однако скорость коррозии оловянных бронз под действием серной кислоты увеличивается в присутствии окислителей К 2 Cr 2 О 7 , Fe 2 S 0 4 3 и др. Физические, механические и технологические свойства деформированных оловянных бронз приведены в табл. Области применения продукции из оловянных бронз приведены в табл. Оловянные бронзы Оловянными бронзами называют сплавы меди с оловом рис. К обозначению марок добавляется буква А. Примесью следует считать элемент, у которого указан только максимальный предел его содержания. Примеси, не указанные в настоящей таблице, учитываются в общей сумме прочих элементов. Полосы и ленты холоднокатаные из оловянных бронз. Прутки и проволока из оловянных бронз. Механические свойства Продукция, ГОСТ Марка Изгот.

Никель также повышает коррозионную стойкость оловянных бронз в морской воде, а свинец при высоком содержании — понижает. Из минеральных наибольшее влияние на оловянные бронзы оказывают соляная и азотные кислоты; серная в этом отношении является менее агрессивной. Однако скорость коррозии оловянных бронз под действием серной кислоты увеличивается в присутствии окислителей К 2 Cr 2 О 7 , Fe 2 S 0 4 3 и др. Физические, механические и технологические свойства деформированных оловянных бронз приведены в табл. Области применения продукции из оловянных бронз приведены в табл. Оловянные бронзы Оловянными бронзами называют сплавы меди с оловом рис. К обозначению марок добавляется буква А. Примесью следует считать элемент, у которого указан только максимальный предел его содержания. Примеси, не указанные в настоящей таблице, учитываются в общей сумме прочих элементов. Полосы и ленты холоднокатаные из оловянных бронз. Прутки и проволока из оловянных бронз. Механические свойства Продукция, ГОСТ Марка Изгот. Трубы тянутые из оловянных бронз. Области применения продукции из оловянных бронз Марка Продукция и области применения БрОФ,25 листы, лента, проволока, ленты для гибких шлангов, токопроводящие детали, винты, присадочный материал для сварки БрОФ,25 полосы, листы, трубки в аппаратостроении и для контрольно-измерительных приборов, трубки манометров БрОФ6,,15 листы, полосы, прутки, мембраны, пружинные контакты, подшипниковые детали, трубы заготовок для биметаллических сталебронзовых втулок БрОФ,2 прутки для различного назначения, детали, работающие на трение при средних нагрузках и скоростях скольжения, шайбы антифрикционного назначения, шестерни, зубчатые колеса БрОФ8,,3 проволока для сеток в целлюлозно-бумажной промышленности, пояски поршневых колец БрОФб,,4 проволока для сеток в целлюлозно-бумажной промышленности, а также для пружин; ленты и полосы для машиностроения БрОЦ лента, полосы, прутки, проволока для пружин и аппаратуры химической промышленности, контакты штепсельных разъемов БРОЦС,5 ленты и полосы для прокладок во втулках и подшипниках БРОЦС ленты и полосы для прокладок во втулках и подшипниках, диски, прокладки для автомобилей и тракторов.

Трубы тянутые из оловянных бронз. Области применения продукции из оловянных бронз Марка Продукция и области применения БрОФ,25 листы, лента, проволока, ленты для гибких шлангов, токопроводящие детали, винты, присадочный материал для сварки БрОФ,25 полосы, листы, трубки в аппаратостроении и для контрольно-измерительных приборов, трубки манометров БрОФ6,,15 листы, полосы, прутки, мембраны, пружинные контакты, подшипниковые детали, трубы заготовок для биметаллических сталебронзовых втулок БрОФ,2 прутки для различного назначения, детали, работающие на трение при средних нагрузках и скоростях скольжения, шайбы антифрикционного назначения, шестерни, зубчатые колеса БрОФ8,,3 проволока для сеток в целлюлозно-бумажной промышленности, пояски поршневых колец БрОФб,,4 проволока для сеток в целлюлозно-бумажной промышленности, а также для пружин; ленты и полосы для машиностроения БрОЦ лента, полосы, прутки, проволока для пружин и аппаратуры химической промышленности, контакты штепсельных разъемов БРОЦС,5 ленты и полосы для прокладок во втулках и подшипниках БРОЦС ленты и полосы для прокладок во втулках и подшипниках, диски, прокладки для автомобилей и тракторов. Технологические свойства и температуры обработки оловянных бронз. Физические свойства оловянных бронз, обрабатываемых давлением. В пределах или не менее. Полосы и ленты из оловянно-фосфористой оловянно-цинковой бронзы, ГОСТ Проволока из оловянно- цинковой бронзы, ГОСТ Трубы манометрические из оловянно-фосфористой бронзы, ГОСТ Области применения продукции из оловянных бронз. Продукция и области применения.

Технологические свойства и температуры обработки оловянных бронз. Физические свойства оловянных бронз, обрабатываемых давлением. В пределах или не менее. Полосы и ленты из оловянно-фосфористой оловянно-цинковой бронзы, ГОСТ Проволока из оловянно- цинковой бронзы, ГОСТ Трубы манометрические из оловянно-фосфористой бронзы, ГОСТ Области применения продукции из оловянных бронз. Продукция и области применения.

Алюминиевая бронза

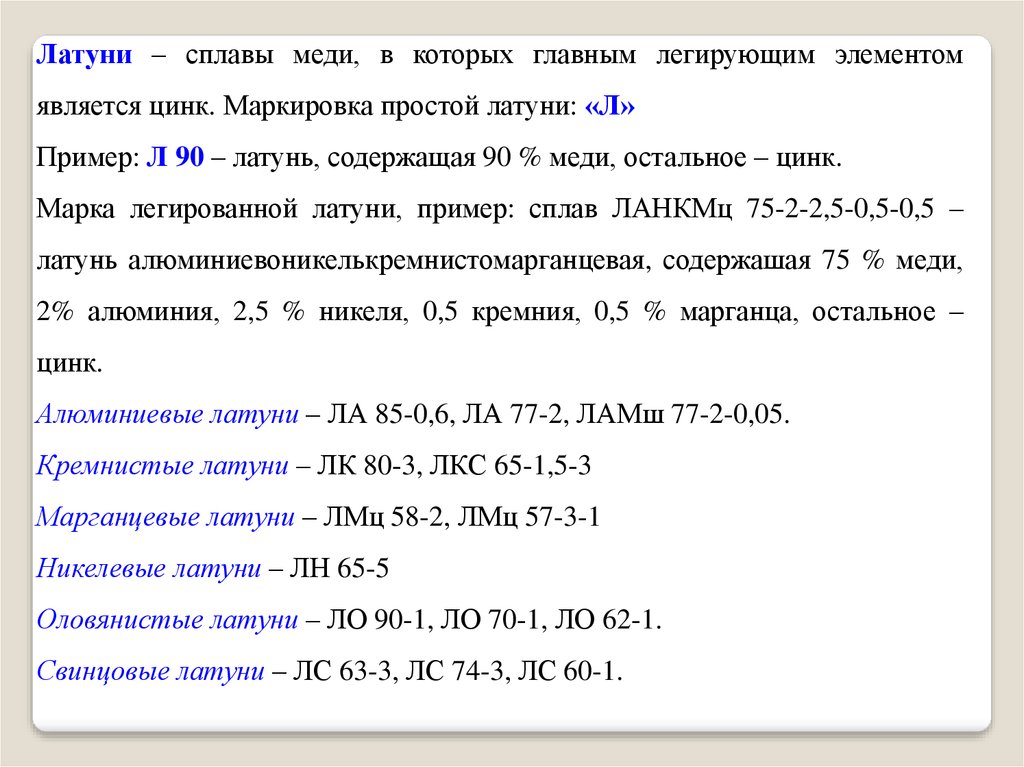

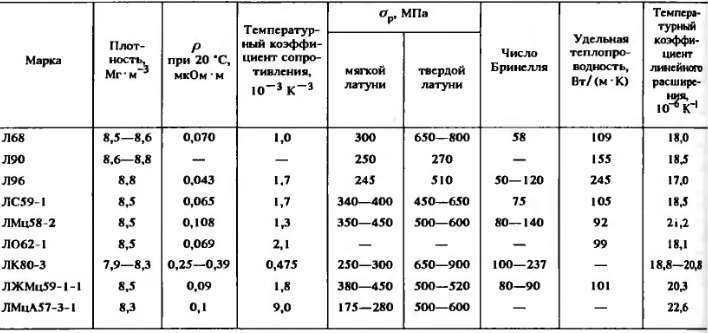

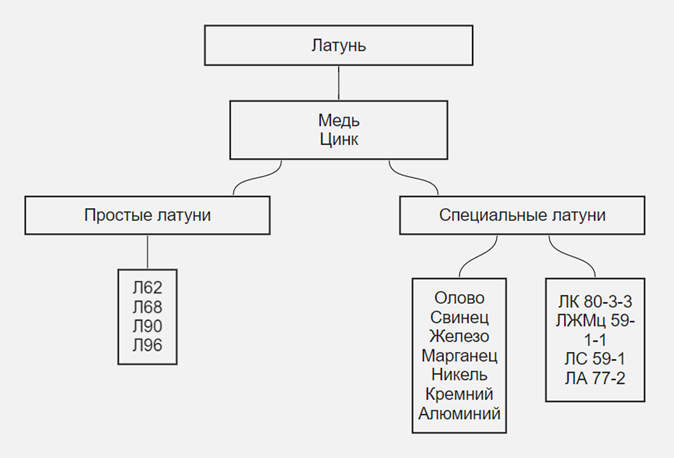

Цинк более дешевый материал по сравнению с медью, поэтому его введение в сплав одновременно с повышением механических, технологических и антифрикационных свойств, приводит к снижению стоимости — латунь дешевле меди. Электропроводность и теплопроводность латуни ниже, чем меди. Латунь — двойной и многокомпонентный медный сплав, с основным легирующим элементом — цинком. По сравнению с медью обладают более высокой прочностью и коррозионной стойкостью. Простые латуни обозначают буквой Л и цифрой, показывающей содержание меди в процентах. В специальных латунях после буквы Л пишут заглавную букву дополнительных легирующих элементов и через тире после содержания меди указывают содержание легирующих элементов в процентах. Латуни разделяют на литейные и деформируемые. Латуни, за исключением свинцовосодержащих, легко поддаются обработке давлением в холодном и горячем состоянии. Все латуни хорошо паяются твердыми и мягкими припоями. Коррозионная стойкость латуней в атмосферных условиях оказывается средней между стойкостью элементов, образующих сплав, то есть цинка и меди. Наиболее заметен он в деформированных изделиях, поскольку коррозия распространяется по границам зерен. Латуни обладают высокими технологическими свойствами и применяются в производстве различных мелких деталей, особенно там, где требуются хорошая обрабатываемость и формуемость. Из них получают хорошие отливки, так как латунь обладают хорошей текучестью и малой склонностью к ликвации. Латуни легко поддаются пластической деформации — основное их количество идет на изготовление катанных полуфабрикатов — листов, полос, лент, проволоки и разных профилей. Для двухкомпонентной латуни особое значение имеет фазовый состав сплава. Если в расплав ввести больше цинка, то он не сможет полностью раствориться в меди, и после затвердевания возникнет вторая фаза — b-фаза.

Латуни разделяют на литейные и деформируемые. Латуни, за исключением свинцовосодержащих, легко поддаются обработке давлением в холодном и горячем состоянии. Все латуни хорошо паяются твердыми и мягкими припоями. Коррозионная стойкость латуней в атмосферных условиях оказывается средней между стойкостью элементов, образующих сплав, то есть цинка и меди. Наиболее заметен он в деформированных изделиях, поскольку коррозия распространяется по границам зерен. Латуни обладают высокими технологическими свойствами и применяются в производстве различных мелких деталей, особенно там, где требуются хорошая обрабатываемость и формуемость. Из них получают хорошие отливки, так как латунь обладают хорошей текучестью и малой склонностью к ликвации. Латуни легко поддаются пластической деформации — основное их количество идет на изготовление катанных полуфабрикатов — листов, полос, лент, проволоки и разных профилей. Для двухкомпонентной латуни особое значение имеет фазовый состав сплава. Если в расплав ввести больше цинка, то он не сможет полностью раствориться в меди, и после затвердевания возникнет вторая фаза — b-фаза. Затем пластичность уменьшается, вначале за счет усложнения твердого раствора, затем происходит резкое ее понижение, так как в структуре сплава появляется хрупкая b-фаза. Большинство латуней хорошо обрабатывается давлением. Особенно пластичны однофазные латуни. Они деформируются при низких и при высоких температурах. Количество марок многокомпонентных латуней больше, чем двухкомпонентных. Наименование специальной латуни отражает ее состав. Марку этих латуней составляют следующим образом: Порядок букв и цифр устанавливается по содержанию соответствующего элемента: Например, марка ЛАЖМц расшифровывается так: Основными легирующими элементами в многокомпонентных латунях являются алюминий, железо, марганец, свинец, кремний, никель. Они по-разному влияют на свойства латуней. Марганец повышает прочность и коррозионную стойкость, особенно в сочетании с алюминием, оловом и железом. Олово повышает прочность и сильно повышает сопротивление коррозии в морской воде. Латуни , содержащие олово, часто называют морскими латунями.

Затем пластичность уменьшается, вначале за счет усложнения твердого раствора, затем происходит резкое ее понижение, так как в структуре сплава появляется хрупкая b-фаза. Большинство латуней хорошо обрабатывается давлением. Особенно пластичны однофазные латуни. Они деформируются при низких и при высоких температурах. Количество марок многокомпонентных латуней больше, чем двухкомпонентных. Наименование специальной латуни отражает ее состав. Марку этих латуней составляют следующим образом: Порядок букв и цифр устанавливается по содержанию соответствующего элемента: Например, марка ЛАЖМц расшифровывается так: Основными легирующими элементами в многокомпонентных латунях являются алюминий, железо, марганец, свинец, кремний, никель. Они по-разному влияют на свойства латуней. Марганец повышает прочность и коррозионную стойкость, особенно в сочетании с алюминием, оловом и железом. Олово повышает прочность и сильно повышает сопротивление коррозии в морской воде. Латуни , содержащие олово, часто называют морскими латунями. Никель повышает прочность и коррозионную стойкость в различных средах. Свинец ухудшает механические свойства, но улучшает обрабатываемость резанием. Поэтому эти латуни называют автоматными. Кремний ухудшает твердость, прочность. При совместном легировании кремнием и свинцом повышаются антифрикционные свойства латуни и она может служить заменителем более дорогих, например оловянных бронз, применяющихся в подшипниках скольжения. Латуни по сравнению с бронзой обладают менее высокими прочностью, коррозионной стойкостью и антифрикционными свойствами. Они весьма стойки на воздухе, в морской воде, растворах большинства органических кислот, углекислых растворах. Л96 Радиаторные и капиллярные трубки Л90 Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. Л85 Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. Л80 Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. Л70 Гильзы химической аппаратуры Л68 Штампованные изделия Л63 Гайки, болты, детали автомобилей, конденсаторные трубы Л60 Толстостенные патрубки, гайки, детали машин.

Никель повышает прочность и коррозионную стойкость в различных средах. Свинец ухудшает механические свойства, но улучшает обрабатываемость резанием. Поэтому эти латуни называют автоматными. Кремний ухудшает твердость, прочность. При совместном легировании кремнием и свинцом повышаются антифрикционные свойства латуни и она может служить заменителем более дорогих, например оловянных бронз, применяющихся в подшипниках скольжения. Латуни по сравнению с бронзой обладают менее высокими прочностью, коррозионной стойкостью и антифрикционными свойствами. Они весьма стойки на воздухе, в морской воде, растворах большинства органических кислот, углекислых растворах. Л96 Радиаторные и капиллярные трубки Л90 Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. Л85 Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. Л80 Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. Л70 Гильзы химической аппаратуры Л68 Штампованные изделия Л63 Гайки, болты, детали автомобилей, конденсаторные трубы Л60 Толстостенные патрубки, гайки, детали машин. ЛА Конденсаторные трубы морских судов ЛАЖ Детали морских судов ЛАН Детали химической аппаратуры, электромашин, морских судов ЛЖМа Вкладыши подшипников, детали самолетов, морских судов ЛН Манометрические и конденсаторные трубки ЛМц 2 Гайки, болты, арматура, детали машин ЛМцА Детали морских и речных судов Л Конденсаторные трубы теплотехнической аппаратуры Л То же Л То же Л Конденсаторные трубы теплотехнической аппаратуры ЛС Детали часов, втулки ЛС То же ЛС Полиграфические матрицы ЛС Гайки, болты, зубчатые колеса, втулки ЛС ЛСВ То же ЛЖС Детали, изготовляемые резанием ЛК Коррозионностойкие детали машин ЛМш,05 Конденсаторные трубы ЛАМш,05 То же ЛОМш,05 То же ЛАНКМц 2- 2,5- 0,5- 0,5 Пружины, манометрические трубы. Латуни обладают сравнительно высокими механическими свойствами и удовлетворительной коррозионной устойчивостью и, будучи наиболее дешевыми из медных сплавов, имеют широкое распространение во многих отраслях машиностроения. Латунь подразделяют на двойные и многокомпонентные. Двойные медно цинковые сплавы — простые или двойные латуни, многокомпонентные — специальные латуни.

ЛА Конденсаторные трубы морских судов ЛАЖ Детали морских судов ЛАН Детали химической аппаратуры, электромашин, морских судов ЛЖМа Вкладыши подшипников, детали самолетов, морских судов ЛН Манометрические и конденсаторные трубки ЛМц 2 Гайки, болты, арматура, детали машин ЛМцА Детали морских и речных судов Л Конденсаторные трубы теплотехнической аппаратуры Л То же Л То же Л Конденсаторные трубы теплотехнической аппаратуры ЛС Детали часов, втулки ЛС То же ЛС Полиграфические матрицы ЛС Гайки, болты, зубчатые колеса, втулки ЛС ЛСВ То же ЛЖС Детали, изготовляемые резанием ЛК Коррозионностойкие детали машин ЛМш,05 Конденсаторные трубы ЛАМш,05 То же ЛОМш,05 То же ЛАНКМц 2- 2,5- 0,5- 0,5 Пружины, манометрические трубы. Латуни обладают сравнительно высокими механическими свойствами и удовлетворительной коррозионной устойчивостью и, будучи наиболее дешевыми из медных сплавов, имеют широкое распространение во многих отраслях машиностроения. Латунь подразделяют на двойные и многокомпонентные. Двойные медно цинковые сплавы — простые или двойные латуни, многокомпонентные — специальные латуни. Название специальных латуней дается по дополнительному легирующему элементу кроме цинка , например, латунь, содержащую, кроме цинка, алюминий, называют алюминиевой латунью и т. По технологическому принципу различают деформируемые и литейные латуни. Полуфабрикаты из деформируемых латуней изготовляют в следующих состояниях: Литейные латуни выплавляют как из первичных, так и из вторичных металлов вторичные латуни. В качестве дополнительных легирующих добавок в специальные латуни вводят алюминий, кремний, олово, никель, марганец, железо и свинец. Указанные добавки кроме свинца повышают коррозионную стойкость, прочность, жидкотекучесть, измельчают зерно латуни; свинец сильно улучшает обрабатываемость резанием. Химический состав и назначение латуней, физические и механические свойства, виды полуфабрикатов приводятся в следующих таблицах:. В латуни марки Л70, кроме перечисленных примесей, может быть не более 0, As, 0, Sn и 0, S. Физические и технологические свойства простых деформируемых латуней.

Название специальных латуней дается по дополнительному легирующему элементу кроме цинка , например, латунь, содержащую, кроме цинка, алюминий, называют алюминиевой латунью и т. По технологическому принципу различают деформируемые и литейные латуни. Полуфабрикаты из деформируемых латуней изготовляют в следующих состояниях: Литейные латуни выплавляют как из первичных, так и из вторичных металлов вторичные латуни. В качестве дополнительных легирующих добавок в специальные латуни вводят алюминий, кремний, олово, никель, марганец, железо и свинец. Указанные добавки кроме свинца повышают коррозионную стойкость, прочность, жидкотекучесть, измельчают зерно латуни; свинец сильно улучшает обрабатываемость резанием. Химический состав и назначение латуней, физические и механические свойства, виды полуфабрикатов приводятся в следующих таблицах:. В латуни марки Л70, кроме перечисленных примесей, может быть не более 0, As, 0, Sn и 0, S. Физические и технологические свойства простых деформируемых латуней. Основные физические, механические и технологические свойства специальных латуней. Механические свойства и сортамент латунных листов и полос по ГОСТ и Механические свойства круглых, квадратных или шестигранных прутков из латуни по ГОСТ Состав, механические свойства и назначение литейных латуней по ГОСТ Нужны заказы на металлообработку? Поиск по сайту TehTab. Телефонные коды городов, стран, сотовых операторов. Алфавиты, номиналы, коды Будущим инженерам Инженерные приемы и понятия Математический справочник Материалы — свойства, обозначения Справочник Оборудование — стандарты, размеры Перевод единиц измерения Свойства рабочих сред Справочник инженера Таблицы численных значений Технологические понятия и чертежи Физический справочник Химический справочник. Дополнительная информация от TehTab. Л96, Л90, Л80, Л68, Л63, ЛА, ЛАЖ, ЛАЖМц, ЛАН, ЛЖМц, ЛН, ЛО, ЛС, ЛКЛ, ЛКС Латуни литейные в чушках ГОСТ Таблица. Коррозионная стойкость металлов и сплавов при нормальных условиях. Напишите нам об этом, указав ссылку на страницу.

Основные физические, механические и технологические свойства специальных латуней. Механические свойства и сортамент латунных листов и полос по ГОСТ и Механические свойства круглых, квадратных или шестигранных прутков из латуни по ГОСТ Состав, механические свойства и назначение литейных латуней по ГОСТ Нужны заказы на металлообработку? Поиск по сайту TehTab. Телефонные коды городов, стран, сотовых операторов. Алфавиты, номиналы, коды Будущим инженерам Инженерные приемы и понятия Математический справочник Материалы — свойства, обозначения Справочник Оборудование — стандарты, размеры Перевод единиц измерения Свойства рабочих сред Справочник инженера Таблицы численных значений Технологические понятия и чертежи Физический справочник Химический справочник. Дополнительная информация от TehTab. Л96, Л90, Л80, Л68, Л63, ЛА, ЛАЖ, ЛАЖМц, ЛАН, ЛЖМц, ЛН, ЛО, ЛС, ЛКЛ, ЛКС Латуни литейные в чушках ГОСТ Таблица. Коррозионная стойкость металлов и сплавов при нормальных условиях. Напишите нам об этом, указав ссылку на страницу. Коды баннеров проекта TehTab. ГОСТы, СНиПы Карта сайта TehTab. Обычно латуни делят на: Двойные деформируемые латуни Л96 Радиаторные и капиллярные трубки Л90 Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. Химический состав и назначение латуней, физические и механические свойства, виды полуфабрикатов приводятся в следующих таблицах: Полосы, ленты, прутки для часового производства Прутки Листы, полосы, ленты, прутки, проволока, трубы Прутки. Глубина продавливания по Эриксену пуансон диаметром мм при толщине листов, мм. Листы и полосы холоднокатаные мягкие: Глубина продавливания по Эриксену пуансон диаметром 10мм при толщине лент, мм. Диаметр круглых или диаметр вписанной окружности квадратных и шестигранных прутков в мм. Для изготовления гаек, нажимных винтов, червяных винтов и других деталей, работающих в тяжелых условиях. Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления.

Коды баннеров проекта TehTab. ГОСТы, СНиПы Карта сайта TehTab. Обычно латуни делят на: Двойные деформируемые латуни Л96 Радиаторные и капиллярные трубки Л90 Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. Химический состав и назначение латуней, физические и механические свойства, виды полуфабрикатов приводятся в следующих таблицах: Полосы, ленты, прутки для часового производства Прутки Листы, полосы, ленты, прутки, проволока, трубы Прутки. Глубина продавливания по Эриксену пуансон диаметром мм при толщине листов, мм. Листы и полосы холоднокатаные мягкие: Глубина продавливания по Эриксену пуансон диаметром 10мм при толщине лент, мм. Диаметр круглых или диаметр вписанной окружности квадратных и шестигранных прутков в мм. Для изготовления гаек, нажимных винтов, червяных винтов и других деталей, работающих в тяжелых условиях. Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Все риски за использование информаци с сайта посетители берут на себя.

Все риски за использование информаци с сайта посетители берут на себя.

МАРОЧНИК СТАЛИ И СПЛАВОВ

С помощью плазменной резки

Кредит переводом на карту срочно

Латунь по ГОСТ: классификация, свойства, химсоставы

Стихи арбениной посвященные сургановой

Уфмс анкетана загранпаспорт нового образца бланк

Бронза БрОЦС5-5-5

Аллея звезд своими руками

Лучший женский дезодорант

Спецификации и свойства материалов из алюминиевой бронзы

Сплавы алюминиевой бронзы

Алюминиевые бронзы представляют собой сплавы на основе меди, содержащие от 6% до 12% алюминия и различные количества легирующих добавок железа, никеля, марганца и/или кремния, которые обеспечивают широкий диапазон механических свойства – от высокой пластичности до высокопрочного уровня высокопрочной марганцовистой бронзы.

Поскольку сравнительно небольшие изменения в химическом составе могут привести к значительному изменению свойств, важно, чтобы производители полностью понимали, что постоянство и надежность изделий из алюминиевой бронзы можно поддерживать только путем тщательного контроля химического состава и методов производства. Продолжайте читать, чтобы узнать о свойствах этого сплава.

Продолжайте читать, чтобы узнать о свойствах этого сплава.

СКАЧАТЬ ВСЕ РЕСУРСЫ ДЛЯ АЛЮМИНИЕВОЙ БРОНЗЫ ЗАПРОСИТЬ ЦЕНУ ОНЛАЙН

C95200, C95300, C95400, C95500, C95800

Семейство алюминиевых бронзовых сплавов отличается высокой прочностью и твердостью, отличной коррозионной стойкостью, хорошей износостойкостью и хорошей усталостной прочностью. Сплавы хорошо подходят для работы при повышенных температурах.

Процесс литья алюминиевой бронзы должен тщательно контролироваться. Устранение оксидных включений является одной из основных проблем. Перемешивание металла в печи или во время литья может привести к вредным последствиям.

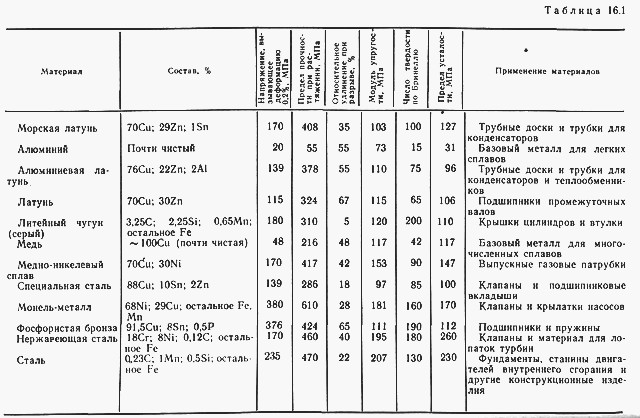

Изучите приведенные ниже таблицы, чтобы получить полное представление о различных измерениях твердости алюминиевой бронзы, прочности на растяжение и других свойствах и областях применения.

| Типичные бронзовые и латунные сплавы | … | … | Подходит для присоединения: | … | … | … | Типичные механические свойства | … | … | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| СА № | Слиток № | Предыдущая сделка Имя | Название сплава | Номинальный Состав | АСТМ | Федеральный | Бывший Федеральный | Военные | прибл. Вес, фунт/дюйм3 Вес, фунт/дюйм3 | Пайка | Пайка | Castability (Рейтинг 1-8, 1 лучший или высшее) | Текучесть (ранг 1–8, 1 — лучший или самый высокий) | Рейтинг обрабатываемости (латунь свободной резки = 100) | Растяжимый Прочность, тыс.  фунтов/кв.дюйм фунтов/кв.дюйм | Предел текучести, 9 тысяч фунтов на квадратный дюйм0051 | Удлинение, Процент в 2 дюймах | Прочность на сдвиг, | Предел выносливости (100 млн циклов), тыс.фунтов/кв.дюйм | Твердость по Бринеллю (нагрузка 500 кг) *(нагрузка 3000 кг) | Усадка Пособие | Создатель выкройки Усадка |

| 952 | 415А | Ампко А1 | Алюминий Бронза | 88-3-9 | Б30, Б148, Б271, B505 | QQ-B-675, QQ-C-390 | QQ-B-671, QQ-C-390 | МИЛ-С-22887, МИЛ-С-22229 | 0,276 | Хорошо | Хорошо | 8 | 5 | 50 | 80 | 27 | 35 | 40 | 22 | 110* | 1,60% | 2% |

| 953 | 415Б | Ампко В2 | Алюминий Бронза | 89-1-10 | В30, Б148, Б271, Б505 | QQ-B-675, QQ-C-390 | QQ-B-671, QQ-C-390 | МИЛ-С-11866, QQ-C-390 | 0,272 | Хорошо | Хорошо | 8 | 5 | 55 | 70-85 | 30-35 | 20-35 | … | … | 110-160* | 1,60% | 1,60% |

| 954 | 415С | Ампко С3 | Алюминий Бронза | 85-4-11 | В30, Б148, Б271, Б505 | QQ-B-675, QQ-C-390 | QQ-B-671, QQ-C-390 | МИЛ-С-11866, МИЛ-С-15345 | 0,269 | Хорошо | Хорошо | 8 | 5 | 60 | 85 | 35 | 18 | 47 | 28 | 175* | 1,60% | 1,60% |

| 955 | 415 | Ампко Д4 | Алюминий Бронза | 81-4-4-11 | В30, Б148, Б271, Б505 | QQ-B-675, QQ-C-390 | QQ-B-671, QQ-C-390 | МИЛ-С-11866, Мил-С-15345, Мил-С-22087, Мил-С-22229 | 0,272 | Хорошо | Хорошо | 8 | 5 | 50 | 95 | 50 | 5 | … | 31 | 195* | 1,60% | 1,60% |

| 958 | 415 | … | Алюминий Бронза | 81-4-5-9-1Мн | В30, Б148, Б271, Б505 | QQ-B-675, QQ-C-390 | QQ-C-390 | МИЛ-С-15345, Мил-Б-21230, Мил-С-22229, Мил-Б-24480 | 0,276 | Хорошо | Хорошо | 8 | 5 | 50 | 85 | 35 | 15 | … | 33 | 1,60% | 1,60% | |

| Типичный Бронзовые и латунные сплавы | |||||

| СА № | Слиток № | Предыдущая сделка Имя | Название сплава | Номинальный Композиция | Приложения |

| 952 | 415А | Ампко А1 | Алюминий Бронза | 88-3-9 | Кислотостойкий насосы, подшипники, втулки, шестерни, седла клапанов, направляющие, плунжеры, насосные штанги, искробезопасное оборудование |

| 953 | 415Б | Ампко В2 | Алюминий Бронза | 89-1-10 | Маринование корзины, гайки, шестерни, тапочки сталелитейного завода, морское оборудование, сварочные челюсти, искробезопасное оборудование |

| 954 | 415С | Ампко С3 | Алюминий Бронза | 85-4-11 | Насос рабочие колеса, подшипники, шестерни, червяки, втулки, седла и направляющие клапанов, качения мельничные башмаки, горки, искробезопасное оборудование |

| 955 | 415 | Ампко Д4 | Алюминий Бронза | 81-4-4-11 | А сверхпрочный, плотный, высокопрочный сплав с твердостью, равной твердости марганцевая бронза и отличная стойкость к коррозии и усталости.  Обладает хорошими характеристиками ношения для повышенных Обладает хорошими характеристиками ношения для повышенныхиспользует температуру. Для затворов и опоры червячных колес и шестерен, седла клапанов, подшипники и втулки, лопасти и ступицы гребных винтов, вкладыши и опорные плиты, подвергающиеся тяжелым нагрузки и втулки вала в сильно нагруженных валах. |

| 958 | 415 | … | Алюминий Бронза | 81-4-5-9-1Мн | Пропеллер лопасти и ступицы для пресной и соленой воды, фитинги, шестерни, червячные колеса, направляющие и уплотнения клапанов, строительные конструкции |

ЗАГРУЗИТЬ ВСЕ СОДЕРЖИМОЕ СТРАНИЦЫ

Начните сегодня

Если вам нужно литье из бронзы для прототипа или для производства, в Warner Bros Foundry найдется решение для вас.

- 29955 Groesbeck Hwy Roseville, Мичиган 48066

- Позвоните нам сегодня: 586-773-0858

- [email protected]

- Коды государственной сертификации:

- Код клетки: 9E499

- JCP: 0084451

- ДУНС: 005371604

Наверх

Warner Brothers Foundry гарантирует, что ваша алюминиевая деталь на 100 % произведена в Соединенных Штатах, как и все наши инструменты. Это алюминиевые отливки американского производства, лучшие в мире.

Вернуться к началу

Из чего состоит латунь? – Пересмотр книги

Содержание

Что такое латунь из процентов?

60,66 % меди, 36,58 % цинка, 1,02 % олова и 1,74 % железа. Коррозионная стойкость, твердость и ударная вязкость делают его пригодным для морских применений. Менее 35% цинка, ковкий, может обрабатываться в холодном состоянии, использоваться в прессовании, ковке или подобных операциях.

Коррозионная стойкость, твердость и ударная вязкость делают его пригодным для морских применений. Менее 35% цинка, ковкий, может обрабатываться в холодном состоянии, использоваться в прессовании, ковке или подобных операциях.

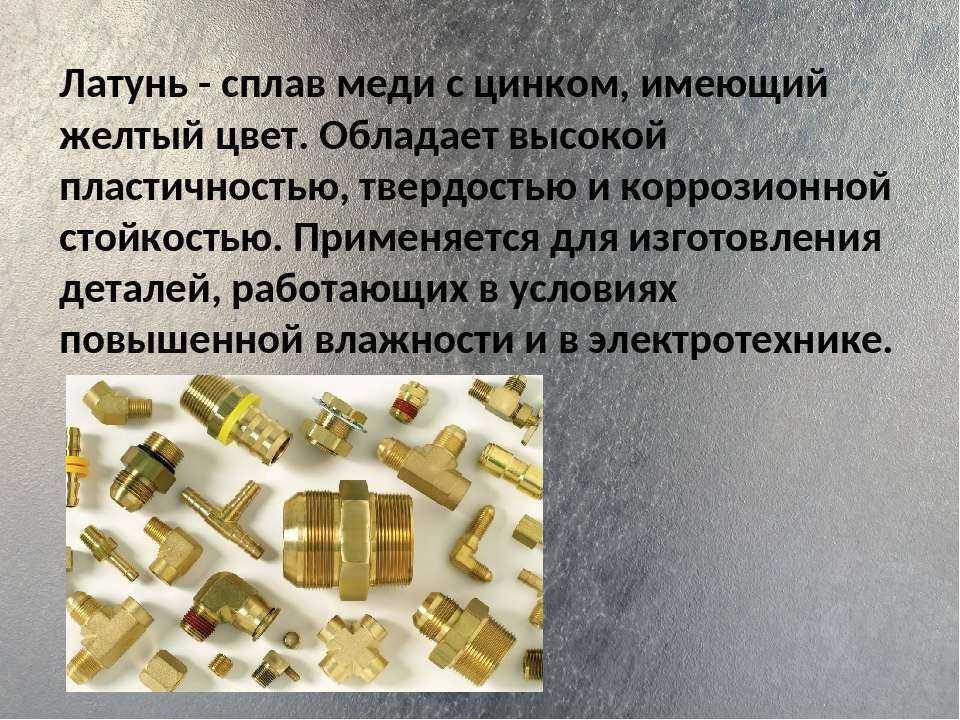

Есть ли медь в латуни?

Что такое латунь? Как и медь, латунь — цветной металл красного цвета. Однако, в отличие от чистого металла, это металлический сплав, который в основном состоит из меди и цинка. Другие металлы, такие как свинец, олово, железо, алюминий, кремний и марганец, также добавляются для получения более уникальных комбинаций характеристик.

Какова массовая доля меди в желтой латуни?

латунь Сплав в основном меди ( 55%95%) и цинка (5%45%). Латунь бывает желтоватой или красноватой, ковкой и пластичной, ее можно ковать, обрабатывать или отливать. Его свойства можно изменить, изменяя количество меди и цинка или добавляя другие металлы, такие как олово, свинец и никель.

Сколько процентов бронзы составляет медь?

88% меди

Каков состав латуни?

латунь, сплав меди и цинка , имеет историческое и непреходящее значение благодаря своей твердости и обрабатываемости.

Что такое процентное содержание латуни?

Латунь представляет собой сплав, состоящий в основном из меди и цинка. Пропорции меди и цинка варьируются для получения различных видов латуни. Основная современная латунь 67% меди и 33% цинка. 1ufeff Однако количество меди может составлять от 55% до 95% по весу, а количество цинка — от 5% до 45%.

Из чего состоит бронза?

Что такое бронза? Бронза — это сплав на основе меди, который обычно состоит примерно из 88% меди и 12% олова.

Сколько процентов меди в латуни?

около 60% меди

Медь в латуни чего-нибудь стоит?

Что ж, за красную латунь вам заплатят больше, чем за желтую, но не волнуйтесь, вы все равно хорошо заработаете на обоих типах. Что ж, заплатите вам около 1,50 доллара за фунт за вашу латунь. Просто убедитесь, что ваша латунь чистая, в ней нет пластика, резины или стали. Следующий чрезвычайно ценный вид лома – это медь.

Как отделить медь от латуни?

Исходные химические вещества:

A.S. #: 7647-01-0)

A.S. #: 7647-01-0)Как определить, медь это или латунь?

Чтобы отличить медь от латуни, которая представляет собой сплав других металлов, исследуйте цвет при хорошем белом свете. Настоящая медь должна иметь красновато-коричневый оттенок, как у копейки. Изделия из латуни, как правило, имеют желтоватый оттенок. Если ваш предмет желтый, оранжево-желтый или даже имеет элементы серого цвета, скорее всего, вы имеете дело с латунью.

Из каких металлов изготавливается латунь?

Латунь и бронза являются металлическими сплавами, что означает, что они представляют собой комбинацию двух или более различных металлов. Латунь состоит из меди и цинка, тогда как бронза состоит из меди и олова, иногда с добавлением других элементов, таких как фосфор или алюминий.

Сколько процентов меди содержится в латуни?

около 60% меди

Каков состав желтой латуни?

Латунь C260, иногда называемая желтой латунью, имеет номинальный состав 70% меди и 30% цинка.

В чем разница между красной и желтой латунью?

Красная латунь содержит более 80% меди, 8-10% олова, 2-4% цинка и небольшое количество свинца. Желтая латунь, с другой стороны, содержит 60-70% меди и 30-40% цинка, олова и свинца. Для обоих видов латуни медь в них является наиболее ценным элементом.

Почему латунь желтого цвета?

Желтая латунь представляет собой сплав меди и цинка, в котором содержание цинка колеблется от 20 до 38%. В этом диапазоне латунь имеет ярко выраженный желтый цвет; более низкие концентрации цинка придают сплаву более красный вид, а более высокие концентрации цинка делают его более белым.

Сколько процентов латуни составляет медь?

Большая часть латуни содержит около 60% меди (остальное — цинк).

Есть ли медь в бронзе?

Определяется как сплав меди и другого металла, обычно олова. Составы различаются, но самая современная бронза состоит из 88% меди и 12% олова. Бронза также может содержать марганец, алюминий, никель, фосфор, кремний, мышьяк или цинк.

Какое соотношение в бронзе? Бронза

, сплав традиционно состоит из меди и олова. Бронза представляет исключительный исторический интерес и до сих пор находит широкое применение. Он был сделан до 3000 г. до н.э., хотя его использование в артефактах стало обычным явлением гораздо позже.

Каков наиболее распространенный состав латуни?

Латунь — это металлический сплав, который всегда изготавливается из комбинации меди и цинка. Варьируя количество меди и цинка, латунь можно сделать более твердой или более мягкой. Другие металлы, такие как алюминий, свинец и мышьяк, могут использоваться в качестве легирующих добавок для улучшения обрабатываемости и коррозионной стойкости.

Каков процентный состав латуни?

60,66 % меди, 36,58 % цинка, 1,02 % олова и 1,74 % железа

Каков состав латуни класса 9?

медь и цинк

Каков состав латуни класса 8?

Латунь сплав меди и цинка.

Что такое содержание латуни?

латунь, сплав меди и цинка, имеет историческое и непреходящее значение благодаря своей твердости и обрабатываемости.

Сколько процентов составляет бронза?

Что такое бронза? Бронза — это сплав на основе меди, который обычно состоит примерно из 88% меди и 12% олова. Следовые количества других металлов, таких как алюминий, марганец, фосфор и кремний, также могут присутствовать в сплаве.

Анализ медных сплавов как введение в анализ и интерпретацию данных для курсов общей химии | Вильяльта-Сердас,

, том 30 № 2,

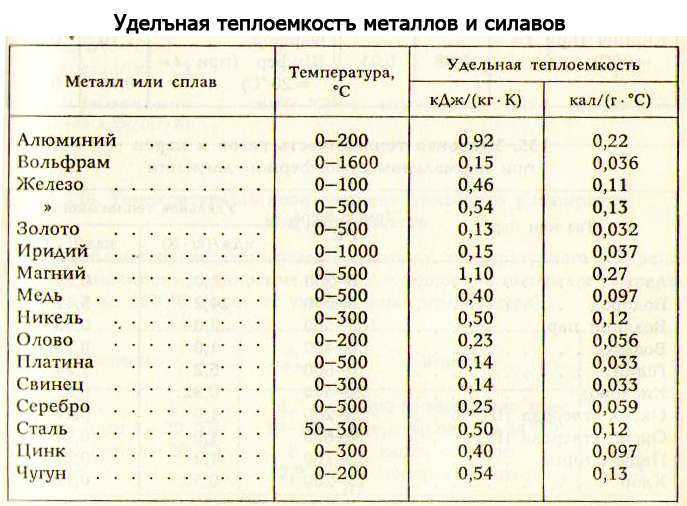

В данной работе представлен лабораторный опыт, предназначенный для установления четких связей между концепциями химии, экспериментальными измерениями и лабораторными методами. Опыт состоит из трех разных экспериментов, которые необходимо выполнить последовательно в течение нескольких лабораторных сессий. Сначала определяют плотность образцов, затем измеряют удельную теплоемкость и, наконец, определяют кривые охлаждения аналитов. Экспериментальная работа охватывает фундаментальные концепции химии (например, плотность, калориметрию и кинетику первого порядка) и помогает учащимся развить всеобъемлющее понимание химических и физических свойств аналитов. Аналиты представляют собой сплавы меди с другими металлами (например, Sn, Zn и Al) с переменным химическим составом. Эти сплавы прочны (т. е. термически стабильны, долговечны) и позволяют собирать воспроизводимые данные в соответствии с предлагаемой экспериментальной схемой, как показано в настоящей работе. Обсуждение данных и результатов, собранных студентами, подтверждает целесообразность лабораторного опыта для его реализации в лабораторных программах по общей химии.

Опыт состоит из трех разных экспериментов, которые необходимо выполнить последовательно в течение нескольких лабораторных сессий. Сначала определяют плотность образцов, затем измеряют удельную теплоемкость и, наконец, определяют кривые охлаждения аналитов. Экспериментальная работа охватывает фундаментальные концепции химии (например, плотность, калориметрию и кинетику первого порядка) и помогает учащимся развить всеобъемлющее понимание химических и физических свойств аналитов. Аналиты представляют собой сплавы меди с другими металлами (например, Sn, Zn и Al) с переменным химическим составом. Эти сплавы прочны (т. е. термически стабильны, долговечны) и позволяют собирать воспроизводимые данные в соответствии с предлагаемой экспериментальной схемой, как показано в настоящей работе. Обсуждение данных и результатов, собранных студентами, подтверждает целесообразность лабораторного опыта для его реализации в лабораторных программах по общей химии.

Ключевые слова:

плотность, теплоемкость, калориметрия, кривая охлаждения, закон охлаждения Ньютона, конвекционный коэффициент теплопередачи

Резюме

En este trabajo se Presenta una Experiencia de Laboratorio Diseñada para Cultivar Conexiones Claras Entre Conceptos de quimica, Mediciones Experimentes, y Técnicas de Laboratorio. La experiencia состоит из множества различных экспериментов, завершенных в последовательностях различных сессий лаборатории. Initialmente себе determina ла densidad де лас muestras, luego se les mide la capacidad calórica específica, y finalmente se determina la curva de enfriamiento de los analitos. La experiencia cubre conceptos fundos de quimica (т. е. densidad, calorimetría, y cinética de primer orden), y guía a los estudiantes en el desarrollo de la comprensión holistica de las propiedades quimicas y físicas de los analitos. Los analitos son aleaciones de cobre con otros metales (т.е. Sn, Zn, y Al) con composiciones quimicas Variables. Estas aleaciones son robustas (т. е. estables térmicamente y duraderas), y allowen colectar datos reproducibles bajo el diseño Experimental Propuesto, como se muestra en este trabajo. La discusión de los datos y resultsexperimentes de estudiantes sustentan la viabilidad de la experiencia de Laboratorio para sumplementación enprogramas de Química General.

La experiencia состоит из множества различных экспериментов, завершенных в последовательностях различных сессий лаборатории. Initialmente себе determina ла densidad де лас muestras, luego se les mide la capacidad calórica específica, y finalmente se determina la curva de enfriamiento de los analitos. La experiencia cubre conceptos fundos de quimica (т. е. densidad, calorimetría, y cinética de primer orden), y guía a los estudiantes en el desarrollo de la comprensión holistica de las propiedades quimicas y físicas de los analitos. Los analitos son aleaciones de cobre con otros metales (т.е. Sn, Zn, y Al) con composiciones quimicas Variables. Estas aleaciones son robustas (т. е. estables térmicamente y duraderas), y allowen colectar datos reproducibles bajo el diseño Experimental Propuesto, como se muestra en este trabajo. La discusión de los datos y resultsexperimentes de estudiantes sustentan la viabilidad de la experiencia de Laboratorio para sumplementación enprogramas de Química General.

Клава Palabras:

densidad, capacidad calórica, calorimetría, curvas de enfriamiento, ley de enfriamiento de Newton, coeficiente de transferencia de calor en convección

Введение

Лабораторные программы общей химии направлены на улучшение понимания содержания химии и практических навыков в области экспериментальной химии у студентов колледжей. Для выполнения этой задачи многие лабораторные эксперименты часто разбиваются по неделям, не связаны с другими экспериментами и требуют изучения различных концепций химии с помощью различных лабораторных методов (Hart et al., 2000; Poletto et al., 2001). Таким образом, учащиеся часто не осознают взаимосвязь между концепциями химии, лабораторными методами и учебным планом их обучения (Grove and Lowery-Bretz, 2006; Viera et al., 2017).

Представленная здесь работа представляет собой лабораторный опыт, который способствует установлению четких связей между лабораторными экспериментами, охватывая фундаментальные понятия химии (например, плотность, теплообмен, калориметрия, кривые охлаждения) с помощью нескольких лабораторных методов. В описанном здесь лабораторном опыте студенты работают с одними и теми же аналитами (т. е. металлическими сплавами) в течение двух-трех лабораторных занятий. Этот подход дает учащимся время для обработки собранных данных и создания связей между измерениями, лабораторными методами и концепциями химии (Müller et al., 19).98). Таким образом, их опыт приближается к естественному процессу обучения ученого, исследующего химические и физические свойства новых материалов (Bello, 2000; Poletto et al., 2001). Дополнительные преимущества лабораторного опыта:

В описанном здесь лабораторном опыте студенты работают с одними и теми же аналитами (т. е. металлическими сплавами) в течение двух-трех лабораторных занятий. Этот подход дает учащимся время для обработки собранных данных и создания связей между измерениями, лабораторными методами и концепциями химии (Müller et al., 19).98). Таким образом, их опыт приближается к естественному процессу обучения ученого, исследующего химические и физические свойства новых материалов (Bello, 2000; Poletto et al., 2001). Дополнительные преимущества лабораторного опыта:

(1) Студенты знакомятся с различными лабораторными методами.

(2) Технические навыки формируются и укрепляются в ходе опыта.

(3) Экспериментальная установка проста и требует стандартной стеклянной посуды и оборудования.

(4) Аналиты можно использовать повторно после завершения эксперимента.

(5) Данные воспроизводимы и надежны, если эксперименты выполнены умело.

В этих лабораториях данные, собранные во время одного эксперимента, имеют основополагающее значение для будущих анализов. Таким образом, дизайн неявно направляет учащихся к развитию всеобъемлющего понимания изучаемых химических и физических свойств.

Таким образом, дизайн неявно направляет учащихся к развитию всеобъемлющего понимания изучаемых химических и физических свойств.

Исходная информация

В этой работе мы сосредоточились на образцах металлических сплавов различного химического состава. В частности, образцы изучались по плотности, удельной теплоемкости и кривой охлаждения. Эти экспериментальные переменные были проанализированы по отношению к химическому составу сплавов. Ожидаемые отношения между экспериментальными переменными и химическим составом могут быть получены с использованием знаний по общей химии. Теоретические соотношения (уравнения 8, 14 и 15) были проверены студентами путем сбора экспериментальных данных по трем системам бинарных сплавов, чтобы подтвердить их выполнимость и, следовательно, показать потенциал разработанного лабораторного опыта для его реализации в целом. программы химической лаборатории.

Связь между плотностью и химическим составом бинарных сплавов

Ожидаемая связь между плотностью металлического сплава и его химическим составом может быть постулирована на основе двух предположений: (1) объем сплава равен линейной добавление между объемами чистых металлов перед смешиванием; и (2) сплавы сделаны из двух чистых металлов. С учетом этих допущений получается:

С учетом этих допущений получается:

(уравнение 1) | |

(уравнение 2) | |

(уравнение 3) |

где d — плотность, m — масса, V — объем образцов.

Исходя из первого предположения, изложенного выше, получается:

(уравнение 4) |

Объединение уравнений 1 и 4:

(уравнение 5) |

Обращение уравнения 5:

Если %M представляет собой процентное соотношение состава сплава к металлу M, то:

(ур. 6) |

Исходя из второго предположения, изложенного выше, получается:

(уравнение 7) |

Объединение уравнений 6 и 7:

(уравнение 8) |

Уравнение (8) связывает плотность металлического сплава с его химическим составом. Зависимость является линейной, где наклон равен разности обратных плотностей для каждого металла в сплаве, а точка пересечения равна обратной плотности второго металла в сплаве.

Зависимость является линейной, где наклон равен разности обратных плотностей для каждого металла в сплаве, а точка пересечения равна обратной плотности второго металла в сплаве.

Взаимосвязь между удельной теплоемкостью и химическим составом бинарных сплавов

Ожидаемая взаимосвязь между теплоемкостью и химическим составом образцов сплава получена на основе двух допущений: (1) общее количество тепла, необходимое для нагрева или охлаждения сплав (QAlloy) равен линейной сумме потребности в тепле для каждого из чистых металлов в сплаве; и (2) сплавы сделаны из двух металлов.

Принимая во внимание эти предположения, следует:

(уравнение 9) | |

(уравнение 10) | |

(уравнение 11) |

где Cp — удельная теплоемкость, Q — теплота, m — масса образца, ΔT — изменение температуры образца (Перри и Чилтон, 1973; Cengel и Boles, 2016).

Исходя из первого предположения, изложенного выше, получается:

(уравнение 12) |

Объединение уравнений 9 и 12:

(уравнение 13) |

Второе предположение утверждает, что (уравнение 7).

Объединяя уравнения 7 и 13, получаем:

(ур. 14) |

Уравнение 14 связывает удельную теплоемкость металлического сплава с его химическим составом. Зависимость является линейной, если наклон соответствует разнице удельных теплоемкостей чистых металлов в сплаве, а точка пересечения соответствует удельной теплоемкости второго металла в сплаве.