Составные части сверла: Сверла по металлу

Содержание

Составные части сверла | Мастерская своего дела

Оборудование и технологии малого бизнеса

1 декабря, 2013 admin

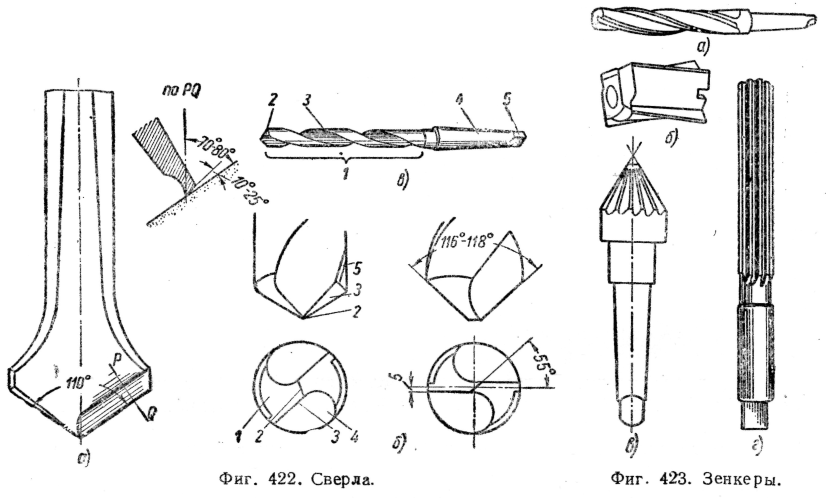

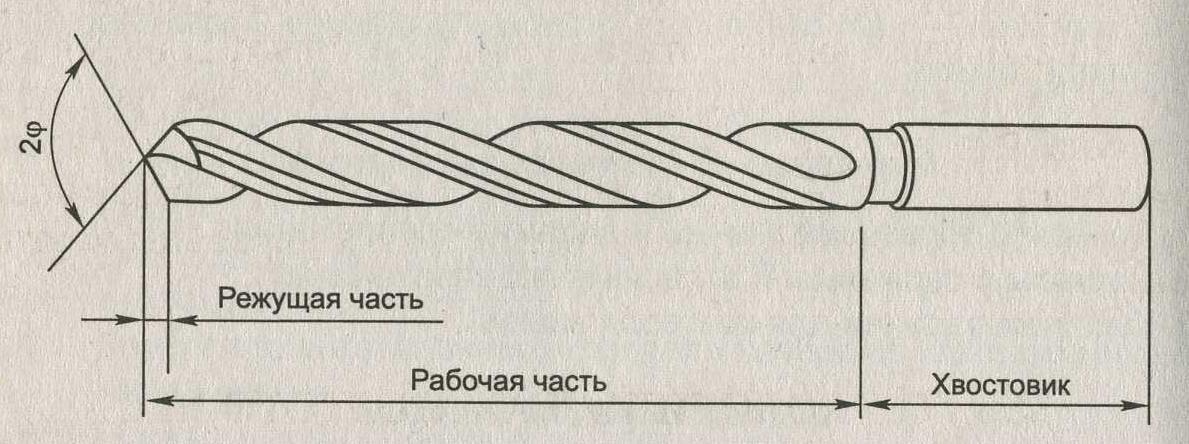

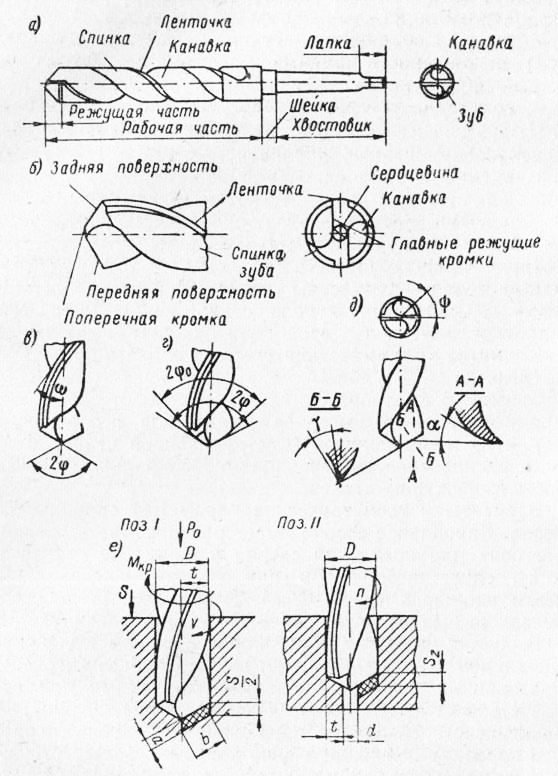

При сверлении пластмасс наибольшее распространение получили спиральные сверла. Спиральное сверло состоит из рабочей и присоединительной частей (рис. 13.9). Присоединительная часть—это хвостовик сверла конической или цилиндрической формы. Сверла с коническим хвостовиком крепятся в шпннде ле станка, а с цилиндрическим — трехкулачковом самоцентрп — руюгдемея патроне. Хвостовик имеет лапку, служащую упором при удалении сверла из шпинделя.

Рабочая часть сверла представляет собой стержень с двумя винтовыми канавками с углом наклона ы по наружному диаметру D. Образующаяся при сверлении стружка ио винтовым канавкам выходит из просверливаемого отверстия. Рабочая часть сверла, в свою очередь, делится на направляющую и режущую части.

На направляющей части по винтовой линии размещены две узкие. ленточки, которые направляют сверло в отверстие. Благодаря ленточкам значительно снижается трение сверла о стенки отверстия. Уменьшению трения сверла о поверхность отверстия способствует и то обстоятельство’; что диаметр сверла в направлении от режущей части к хвостовику несколько уменьшается. Это уменьшение диаметра сверла называется обратной конусностью и определяется разностью диаметра на расстоянии /=100 мм длины рабочей части.

Благодаря ленточкам значительно снижается трение сверла о стенки отверстия. Уменьшению трения сверла о поверхность отверстия способствует и то обстоятельство’; что диаметр сверла в направлении от режущей части к хвостовику несколько уменьшается. Это уменьшение диаметра сверла называется обратной конусностью и определяется разностью диаметра на расстоянии /=100 мм длины рабочей части.

Режущая часть сперла состоит из режущих кромок. Режущая кромка зуба — это линия пересечения поверхности винтовой канавки с задней поверхностью зуба (рис. 3.10). У сверла две главные режущие кромки. Кроме того, имеются две вспомогательные режущие кромки, образованные пересечением поверхности винтовой канавки с ленточкой шириной /’. Угол при вершине сверла 2<р измеряется между главными режущими кромками и является основным конструктивным элементом сверла. Он оказывает наибольшее влияние на стойкость инструмента, производительность операции и качество поверхности сверления. Сверла для сверления пластмасс в большинстве случаев имеют угол при вершине 2ср — 70—100°.

Рас. 13.9. Спиральные сверла с коническим («) и цилиндрическим (6) хвостовиками: /—•поперечная кромка; 2 — режущая часть. 9—передняя поверхность; 4 — шеЗха; 5 — хпостойик; 6 — лапка; 7 — поводок; & — канннка; 9 — ленточка |

Рис. 13.10. Геометрические «а — а — А раметры режущей части спи — рального сперла:

/ — поперечная кромка; 2 — режущая кромка; 3 — ленточка: 4 — ка* папка; 5 — передняя поверхность: if — спинка зуба; 7 —задним поверхность

Наряду со спиральными сверлами для обработки пластмасс применяются также перовые сверла (рис. 3.11). Перовые сверла рекомендуется применять для сверления неглубоких отверстий, к качеству которых не предъявляется высоких требований, а также для сверления отверстий малого диаметра.

В ряде случаев для производительного и качественного сверления пластмасс необходимы сверла специальной конструкции.

Для сверления термопластичных пластмасс используют сверла из быстрорежущих и легированных инструментальных сталей. Для сверления реактопластов рекомендуются сверла из быстрорежущей стали, а также сверла, режущая часть которых оснащена пластинками из твердых сплавов вольфрамово-кобальтовой группы (ВК).

Для сверления реактопластов рекомендуются сверла из быстрорежущей стали, а также сверла, режущая часть которых оснащена пластинками из твердых сплавов вольфрамово-кобальтовой группы (ВК).

Опубликовано в Технология переработки пластических масс

Лекции по режущему инструменту (Инженерия)

1. Сверла

Сверло – осевой режущий инструмент для обработки отверстий в сплошном материале и увеличения диаметра имеющегося отверстия (Рис.1).

Рис.1. Спиральное сверло

1.1. Спиральные сверла

Спиральные сверла используются для обработки отверстий диаметром до 80 мм, обеспечивают точность, соответствующую 11…12 квалитету, и шероховатость Rz=40…160 мкм.

• Рабочая часть состоит из

— режущей части с двумя главными режущими кромками, которая предназначена для срезания всего припуска;

— направляющей части предназначенной для направления сверла в работе, обеспечивающей удаление стружки и служащей запасом на переточку.

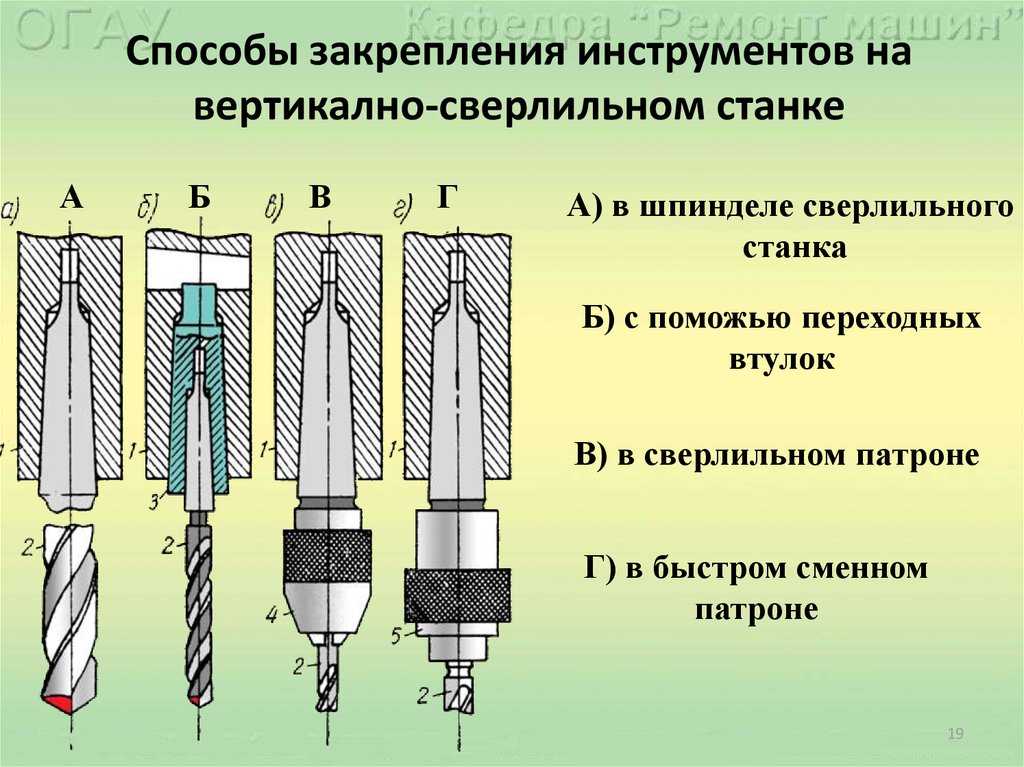

• Хвостовик служит для закрепления сверла на станке. Может быть цилиндрическим (для сверл малого диаметра) или коническим. Конические хвостовики обеспечивают передачу большего крутящего момента, лучше центрируют и позволяют быструю установку.

• Шейка облегчает шлифование хвостовика.

• Лапка для облегчения выбивания сверла из патрона станка

1.1.1.Конструктивные параметры сверла

(Рис.2.)

• Диаметр сверла D выбирается с учетом неизбежной разбивки обрабатываемого отверстия.

• Для уменьшения трения на направляющей части выполняют обратную конусность, т.е. диаметр сверла уменьшается от вершины к хвостовику. Угол обратного конуса φ΄@ 1΄… 4΄, больший угол недопустим из-за значительного изменения диаметра при переточках.

• Длина рабочей части l0сверла зависит от глубины сверления и запаса на переточку l0 ≥ l + 3D (l – глубина отверстия). С увеличением длины рабочей части количество переточек сверла возрастает, но снижается жесткость сверла и стойкость между переточками. Для обработки прочных материалов желательно выбирать короткие сверла.

Для обработки прочных материалов желательно выбирать короткие сверла.

• Выемка по затылку зуба t выполняется для уменьшения трения сверла об обработанную поверхность, t =0,1…1,2 мм.

• Винтовые ленточки предназначены для направления сверла в процессе резания. Ширина ленточки f должна быть минимальной и выбирается в зависимости от диаметра сверла. f = 0,3…2,6 мм.

• Поперечная кромка – линия пересечения задних поверхностей двух зубьев сверла. Она характеризуется длиной и углом ψ между осью симметрии сверла и направлением проекции поперечной кромки на плоскость, перпендикулярную оси сверла. Ψ = 550

Поперечная кромка – неблагоприятный элемент конструкции сверла. Из-за наличия большого угла резания поперечная кромка не режет, а скоблит и выдавливает материал.

• Диаметр сердцевины dс влияет на прочность и жесткость сверла и на величину поперечной кромки. Увеличение dс с одной стороны повышает стойкость за счет увеличения жесткости, с другой стороны при этом увеличивается длина поперечной кромки – увеличивается работа резания, тепловыделение и стойкость снижается. Оптимальный d сопт обеспечивает максимальную стойкость сверла d сопт = (0,12…0,2)D. Для увеличения жесткости dс увеличивается от вершины к хвостовику, т.е. сердцевина выполняется конической.

Оптимальный d сопт обеспечивает максимальную стойкость сверла d сопт = (0,12…0,2)D. Для увеличения жесткости dс увеличивается от вершины к хвостовику, т.е. сердцевина выполняется конической.

• Стружечная канавка. Ее размеры и профиль выбираются из условия обеспечения прочности сверла и достаточного пространства для стружки. Профиль канавки создается профилем фасонной фрезы, накатных роликов или других инструментов, определяется графически или рассчитывается.

1.1.2.Геометрия сверла

(рис.3.)

• Угол конуса при вершине 2φ определяет производительность и стойкость сверла. Играет роль главного угла в плане, подобно ему влияет на составляющие силы резания, длину режущей кромки и параметры сечения срезаемого слоя.

При уменьшении 2φ сила подачи снижается, а крутящий момент возрастает. Длина режущей кромки увеличивается – отвод тепла улучшается. Толщина стружки уменьшается. Снижается прочность вершины сверла. Угол 2φ выбирается экспериментально в зависимости от обрабатываемого материала.

Толщина стружки уменьшается. Снижается прочность вершины сверла. Угол 2φ выбирается экспериментально в зависимости от обрабатываемого материала.

Рис.3. Геометрия спирального сверла

• Угол наклона винтовой стружечной канавки ω измеряется на наружном диаметре сверла

, где

Pz — шаг винтовой стружечной канавки.

От угла ω зависят:

— сход стружки, с увеличением этого угла отвод стружки улучшается;

— прочность и жесткость сверла, с увеличением ω жесткость на изгиб снижается, а жесткость на кручение возрастает;

— величина переднего угла, с увеличением ω передний угол возрастает.

Международная организация по стандартизации ISO рекомендует три типа сверл:

— тип Н для обработки хрупких материалов с ω = 10…160;

— тип N для обработки материалов, дающих элементную стружку с

ω = 25…350;

— тип W для обработки вязких материалов (алюминий, медь и т. п.) с

п.) с

ω = 35…450

• Передний угол γ главных режущих кромок в рабочей плоскости 0-0 (рис.3.) для каждой точки режущей кромки равняется углу наклона винтовой канавки на диаметре рассматриваемой точки:

, где

ωА – угол наклона винтовой канавки в данном сечении.

Передний угол в главной секущей плоскости N-N

,

Как видно из формулы, передний угол зависит от угла ω и уменьшается на режущей кромке от периферии к центру. На поперечной кромке передний угол имеет отрицательные значения.

• Задний угол a принято рассматривать в рабочей плоскости О-О (Рис.3.).

Кинематический задний угол aρ (Рис.4.) определяют как угол между винтовой траекторией результирую-щего движения резания и касательной к задней поверхности aρi = ai– μi , где μi– угол скорости резания

Угол скорости резания увеличивается с ростом подачи и уменьшением диаметра рассматриваемой точки. Для выравнивания кинематических задних углов инструментальный задний угол делают переменным вдоль режущей кромки. На периферии он равен 8…140 , а у сердце-вины 20…250

Для выравнивания кинематических задних углов инструментальный задний угол делают переменным вдоль режущей кромки. На периферии он равен 8…140 , а у сердце-вины 20…250

Рис.4. Геометрия задней поверхности сверла

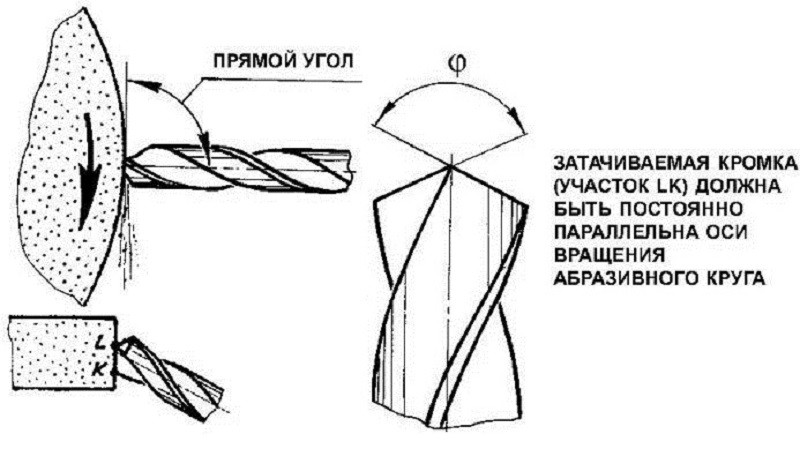

1.1.3.Способы заточки спиральных сверл

(рис.5).

Рис. 5. Схемы заточки сверл.

• Одноплоскостная (г) – наиболее простая в технологическом плане, но требует больших задних углов, дает прямолинейную поперечную кромку, не обеспечивающую правильного центрирования сверла при работе без кондуктора. Значения заднего угла и угла наклона поперечной кромки зависят от угла при вершине и заднего угла на периферии. Используют для мелких сверл диаметром до 3 мм.

• Двухплоскостная (д)- устраняет возможность затирания поверхности детали. Распространена для заточки твердосплавных сверл

• Коническая форма (а, б ) — обеспечивает изменение инструментальных задних углов вдоль режущей кромки, способ (б) дает более резкое изменение этих углов, поэтому он более распространен.

• Винтовая форма(в) – позволяет получить более рациональное распределение значений задних углов и более выпуклую поперечную кромку сверла, что улучшает самоцентрирование сверла. Возможна автоматизация процесса заточки.

1.1.4. Недостатки конструкции и методы улучшения геометрических параметров сверла

Недостатки:

• уменьшение переднего угла к центру сверла;

• неблагоприятная геометрия на поперечной кромке;

• отсутствие заднего угла на вспомогательной режущей кромке;

• большое тепловыделение и плохой теплоотвод на периферийных участках режущей кромки, их повышенный износ.

Способы подточки спиральных сверл

(Рис.6.)

Рис. 6. Методы подточки спиральных сверл

а) Двойная заточка режущей кромки уменьшает износ наиболее напряженного участка режущей кромки за счет уменьшения толщины срезаемого слоя на периферии и улучшения теплоотвода.

б) Подточка поперечной кромки уменьшает ее длину, облегчается резание, повышается стойкость сверла. Рекомендуется для обработки сталей малой и средней твердости, особенно для крупных сверл.

Рекомендуется для обработки сталей малой и средней твердости, особенно для крупных сверл.

в) Подточка цилиндрических ленточек – создается задний угол (aв = 6…80) на вспомогательной режущей кромке на небольшой длине 1,5…5 мм. Приводит к увеличению стойкости до 2…3 раз.

г) Образование стружкоразделительных канавок на передней поверхности сверла не требует их восстановления после заточки

д) Образование стружкоразделительных канавок на задней поверхности сверла проще в изготовлении, но канавки после переточки приходится восстанавливать. Наличие стружкоразделительных канавок дает повышение стойкости до 2 раз за счет улучшения отвода стружки. Рекомендуется при глубоком сверлении.

е) Подточка передней поверхности проводится у сверл с малыми углами ω у центра сверла с целью увеличения переднего угла. У сверл с большими углами ω подточка передней поверхности выполняется на периферии с целью уменьшения переднего угла и увеличения прочности режущего лезвия.

1.2. Перовые сверла (Рис.7.)

• Режущая часть выполнена в виде пластины.

• Обладают повышенной жесткостью.

• Применяются для обработки поковок, ступенчатых и фасонных отверстий (б) и отверстий малых диаметров (меньше 1…1,5 мм).

• Для уменьшения трения калибрующая часть имеет вспомогательный задний угол a1 = 5…100 и утонение по диаметру 0,05…0,1 мм на всю длину сверла.

• Достоинства:

— повышенная жесткость,

— простота конструкции.

• Недостатки:

— большие отрицательные передние углы, требующие подточки по передней поверхности, но она снижает прочность сверла;

— плохое направление сверла в отверстии;

— малое число возможных переточек.

1.3. Центровочные сверла

• Предназначены для сверления центровых отверстий.

• Изготовляют двухсторонними.

• Относятся к комбинированным инструментам, т.к. одновременно обрабатывают несколько поверхностей.

•

1.4. Сверла, оснащенные твердым сплавом

• Обеспечивают повышение производительности до двух раз по сравнению с быстрорезом.

• Предъявляют повышенные требования к жесткости и виброустойчивости системы СПИД.

• Длина твердосплавных сверл меньше, чем у сверл из быстрорежущей стали, что способствует повышению жесткости, кроме того, число переточек твердосплавных сверл ограничено и соответствует длине твердосплавной пластинки.

1.4.1. Цельные

• Применяются для обработки отверстий малого диаметра

(3…20 мм).

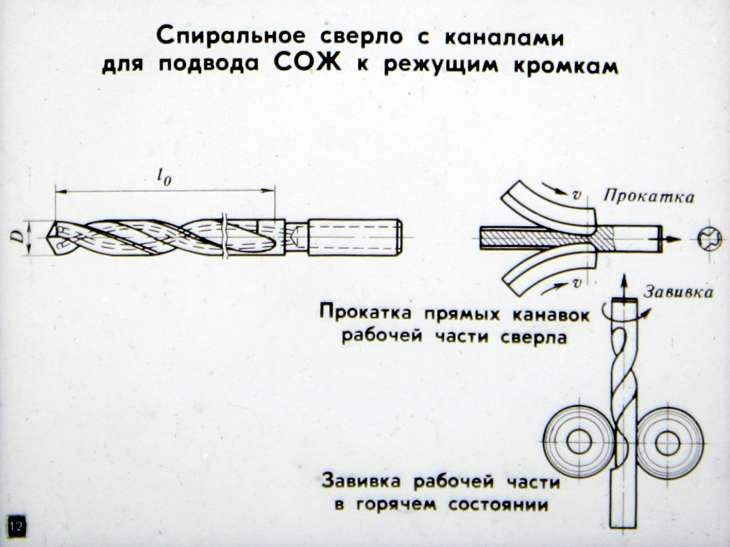

• Могут иметь отверстия для внутреннего подвода СОЖ.

• Глубина сверления (2…5)D.

• Для повышения прочности и жесткости диаметр сердцевины увеличивают до (0,22…0,3)D.

1.4.2. Составные

• С напайной пластинкой

Для обработки отверстий диаметром 17…30 мм.

Для повышения стойкости на длине твердосплавной пластинки делают обратную конусность 0,6…0,8 мм на 100 мм длины.

Недостаток – ослабление корпуса, напайка осуществляется в зоне резания.

• С коронкой

1.4.3. Сборные

Применяются на станках с ЧПУ, обладающих повышенной жесткостью.

• Со сменной твердосплавной головкой для обработки отверстий диаметром 7…30 мм

Сокращает время на смену инструмента. Для установки головки используется специальный ключ. Для удаления использованной головки достаточно пол-оборота ключа. Само сверло остается неподвижным в станке.

Рис. Сменная твердосплавная коронка

• С пластинками

Применяются для обработки отверстий диаметром больше 12 мм.

Режущая кромка образована двумя или более пластинками, перекрывающими друг друга, поэтому она формирует практически плоское дно отверстия.

Центральная пластина располагается таким образом, чтобы ее режущая пластина находилась на оси сверла. Расположение центральной пластины с перекрытием оси сверла может привести при сверлении к поломке вершины пластинки, т.к. участок режущей кромки переходящий за ось будет работать с отрицательными задними углами (обратной стороной).

Расположение центральной пластины с перекрытием оси сверла может привести при сверлении к поломке вершины пластинки, т.к. участок режущей кромки переходящий за ось будет работать с отрицательными задними углами (обратной стороной).

Конструкция пластины оптимизирована в зависимости от положения пластины на сверле (на периферии или в центре) и требований к обработке.

Сочетание центральной и периферийной пластин, уравновешивающее радиальные составляющие силы резания, позволяет обрабатывать точные отверстия.

Пластины изготавливаются треугольного или прямоугольного типа, позитивные, крепятся, как правило, винтом через отверстие.

Форма режущей кромки треугольной пластинки позволяет производить ступенчатую обработку, обеспечивая разделение стружки по ширине, облегчающее ее отвод из зоны резания.

1.5. Сверла для глубокого сверления

Глубоким считается сверление отверстий на глубину, превышающую диаметр сверла в 5 и более раз.

Глубокое сверление производится, как правило, при вращающейся заготовке, реже при вращении инструмента и заготовки вместе.

При сверлении глубоких отверстий возникают проблемы:

• затруднен отвод стружки;

• затруднен отвод тепла, необходимо обеспечить подвод СОЖ в зону резания;

• требуется обеспечить более точное направление сверла в процессе работы.

Сверла для глубокого сверления можно разделить на две группы:

• Многокромочные сверла с поперечной кромкой, имеющие две главные режущие кромки.

Их преимущество – высокая производительность.

Недостаток – наличие поперечной кромки, вследствие чего появляются вибрации в работе, снижается качество обработки. Возможен увод сверла с оси детали, не обеспечивается прямолинейность оси.

• Однокромочные сверла или сверла одностороннего резания.

1.5.1. Многокромочные сверла

1.5.1.1. Спиральные сверла с подводом СОЖ

Интенсивное охлаждение снижает температуру резания и допускает повышение скорости резания до 40% при работе быстрорежущими сверлами.

1. 5.1.2. Шнековые сверла

5.1.2. Шнековые сверла

Рис. Шнековое сверло

Конструкция канавки этого сверла обеспечивает хороший отвод стружки.

Особенности шнековых сверл:

• Большой угол наклона стружечных канавок (ω = 60…650).

• Увеличенный диаметр сердцевины сверла dc=(0,3…0,35)D.

• Треугольный профиль стружечных канавок в осевом сечении. Образующая рабочей стороны канавки перпендикулярна оси сверла.

• Уменьшенная ширина направляющей ленточки по сравнению со спиральным сверлом fшн = (0,5…0,8) fсп.

• Подточка передней поверхности.

• Наличие стружколомающего уступа.

Шнековые сверла обеспечивают высокую производительность, благодаря непрерывности процесса обработки.

1.5.1.3. Эжекторные сверла

В основе эжекторного сверла лежит сверлильная головка с твердосплавными ножами, навинченная на сверлильную трубу. Внутри наружного стебля находится внутренний стебель. Они служат для разграничения потоков СОЖ. Жидкость под давлением 2…3 МПа насосом подается в полость между наружным и внутренним стеблем к режущей части сверла. Основное количество СОЖ (около 70%) нагнетается через отверстия к режущей части сверла, что обеспечивает смазку и охлаждение опорной втулки и ножей. Остальная жидкость через щели во внутреннем стебле попадает в центральную полость. В результате перепада давления создается разряжение внутри корпуса сверла. Основной поток жидкости со стружкой из зоны резания как бы засасывается жидкостью в центральной части и движется с большей скоростью.

Они служат для разграничения потоков СОЖ. Жидкость под давлением 2…3 МПа насосом подается в полость между наружным и внутренним стеблем к режущей части сверла. Основное количество СОЖ (около 70%) нагнетается через отверстия к режущей части сверла, что обеспечивает смазку и охлаждение опорной втулки и ножей. Остальная жидкость через щели во внутреннем стебле попадает в центральную полость. В результате перепада давления создается разряжение внутри корпуса сверла. Основной поток жидкости со стружкой из зоны резания как бы засасывается жидкостью в центральной части и движется с большей скоростью.

Сверло обеспечивает точность обработки по 9…11 квалитетам и шероховатость поверхности Ra = 2,5…0,63 мкм.

1.5.1.4. С внутренним отводом стружки

Сверло с четырьмя направляющими ленточками, образующими каналы для подачи СОЖ . Отвод стружки через внутреннее отверстие. СОЖ подается под

большим давлением (10…20 кгс/мм2) в пространство между наружным диаметром стебля и стенками отверстия.

Для спокойной работы на режущих кромках выполняют стружкоразделительные канавки.

В отличие от эжекторной системы данный метод предъявляет определенные требования к гидравлическим уплотнениям аппаратуры снабжения СОЖ и обрабатываемой заготовки.

1.5.2. Однокромочные сверла

1.5.2.1. Пушечные сверла

Рис. Пушечное сверло

Пушечное сверло представляет собой стержень, передний конец которого срезан и заточен под соответствующими углами. Во избежание заедания сверла в отверстии передняя поверхность располагается выше центра на 0,2…0,5 мм в зависимости от диаметра сверла.

Сверло имеет главную режущую кромку, направленную перпендикулярно оси отверстия и на 0,5…0,8 мм проходящую через центр. Вспомогательная режущая кромка может быть срезана под углом 100. сверло работает с направлением по предварительно надсверленному отверстию. Для направления сверло имеет цилиндрическую поверхность. Геометрия сверла не выгодная. Передний угол нулевой. Задний – 8…100. Для уменьшения трения направляющей о стенки отверстия срезана лыска под углом 300 и направляющая имеет обратную конусность 0,03…0,05 мм на 100мм длины.

Передний угол нулевой. Задний – 8…100. Для уменьшения трения направляющей о стенки отверстия срезана лыска под углом 300 и направляющая имеет обратную конусность 0,03…0,05 мм на 100мм длины.

Сверло не обеспечивает непрерывного процесса резания, т.к. для удаления стружки и охлаждения сверло периодически необходимо выводить из отверстия.

1.5.2.2. Ружейные сверла

Применяются для получения точных отверстий с прямолинейной осью

Рис. Ружейное сверло

Основные части сверла:

• режущая часть из быстрорежущей стали или твердого сплава;

• стебель из углеродистой стали, диаметр которого несколько меньше, чем у режущей и зажимной части;

• хвостовик в виде гильзы, вставляемой в станок и подсоединяемой к системе подачи СОЖ.

Рабочая часть представляет собой трубку с продольным прямолинейным V- образным пазом. Через отверстие в трубке к режущей части сверла под высоким давлением подается охлаждающая жидкость. Отработанная жидкость вместе со стружкой выходит по пазу.

Отработанная жидкость вместе со стружкой выходит по пазу.

Для облегчения резания и лучшего направления вершина сверла смещена относительно оси сверла на величину а. Смещение образует конус, служащий опорой сверлу и обеспечивает ему направление в процессе резания.

Величину а принимают меньше b или угол φ1 > φ2 , тогда Рх1 < Рх2, при этом калибрующая кромка, снабженная фаской, испытывает наименьшее давление, что предупреждает увод сверла.

Во избежание прогиба и поломки сверла дно канавки делают с занижением относительно оси на 0,05…0,15 мм. При этом при сверлении в отверстии получается сердечник, обеспечивающий дополнительное направление

Ружейные сверла обеспечивают

• высокую точность ( 7…9 квалитет),

• прямолинейность оси отверстия,

• высокое качество поверхности.

Оборудование для подвода смазочно-охлаждающей жидкости

Рис. Станок для глубокого сверления

Люди также интересуются этой лекцией: Отравление ртутьорганическими соединениями.

В системе имеется насосный агрегат, мощность которого должна обеспечить нужное давление и поток. Для удаления стружки и других включений из рабочей жидкости, циркулирующей в системе, требуется фильтр. Содержимого бака смазочно-охлаждающей жидкости должно быть достаточно для заполнения системы до состояния, исключающего слишком быструю циркуляцию и обеспечивающего хорошее осаждение стружки и охлаждение жидкости. Можно использовать аппаратуру дополнительного охлаждения. Для надежной работы системе необходимо иметь автоматические средства техники безопасности, так как сверло в процессе работы не находится в поле зрения.

1.6. Сверла для кольцевого сверления

Рис. Сверла для кольцевого сверления

Сверло представляет собой трубу, на одном конце которой располагаются режущие элементы. Зубья режущей части имеют различную заточку для того, чтобы обеспечить разделение стружки по ширине. Трапецевидный зуб срезает среднюю часть, плоский нож срезает боковые части.

СОЖ подается под давлением по наружной поверхности трубы и отводится со стружкой через внутреннюю ее полость. Направление сверла и гидравлическое уплотнение обеспечивает втулка.

Детали сверла: eReplacementParts.com

Найдите номер модели вашей дрели

Лучший способ найти запасные части, необходимые для вашей дрели, — это узнать номер модели. Если у вас все еще есть оригинальное руководство пользователя, вы можете быстро найти его там. Если нет, вам придется найти номер на вашей дрели.

Вы должны увидеть информационную табличку либо на заводской табличке вашей дрели, либо на обратной стороне. Здесь вы найдете номер модели, а также номер типа и серийный номер, если они есть. Обратите внимание на все эти номера, так как иногда тип или серийный номер важны при поиске точных деталей для вашего инструмента.

Найдя номер модели, вы можете ввести его в поле поиска выше, чтобы найти детали для вашей дрели. Если у вас все еще есть проблемы, позвоните нам, и мы будем рады помочь вам найти необходимую информацию.

Просмотреть запчасти для сверл…

Необходимые ресурсы для ремонта

Ремонт дрели не должен превратиться в хлопот. Если вам нужно заменить апертуру или что-то простое, например, заменить крышку, вам не нужно идти в ремонтную шторку. У нас достаточно ресурсов для ремонта, чтобы сделать даже самый сложный ремонт легкой задачей.

Вы можете обратиться в Центр ремонта, где у нас есть сотни пошаговых инструкций, которые проведут вас через каждый процесс ремонта. Одних только учений у нас десятки, охватывающих все, от самых простых до самых сложных проектов.

Если вы не нашли нужное вам решение в Центре ремонта, загляните на наш Форум по ремонту, где сообщество экспертов готово ответить на любые ваши вопросы о проблемах в вашем ремонте.

Запасные части для буровых установок доставляются быстро

Дрель, которая сломается во время ремонта, может привести к серьезным последствиям. Вы можете отнести его в ремонтную мастерскую, но магазинам может потребоваться несколько дней, чтобы закончить ремонт и взимать дополнительную плату. Всегда лучше просто позаботиться о ремонте дрели самостоятельно, не выходя из собственного дома.

Вы можете отнести его в ремонтную мастерскую, но магазинам может потребоваться несколько дней, чтобы закончить ремонт и взимать дополнительную плату. Всегда лучше просто позаботиться о ремонте дрели самостоятельно, не выходя из собственного дома.

А поскольку все запасные части поставляются в течение 24 часов, вы потратите меньше времени на ожидание и больше времени на работу над проектами, которые необходимо выполнить. С eReplacementParts.com вы можете избежать затрат и хлопот, связанных с ремонтной мастерской, и сделать работу правильно.

Мы также можем помочь вам получить запчасти по специальному заказу, если вы не видите то, что вам нужно на нашем сайте, и мы также можем организовать прямые поставки. Просто позвоните нам, и мы сделаем все, что в наших силах, чтобы помочь вам получить нужные детали.

Самый популярный инструмент в мире

Почти у каждого дома есть какая-нибудь дрель. Этот универсальный инструмент используется в большинстве ремесленных профессий, и многие люди покупают его в первую очередь. Самые ранние сверла действительно существовали около 35 000 лет назад — примитивные ручные сверла, которые представляли собой не более чем заостренный кусок камня или металла.

Самые ранние сверла действительно существовали около 35 000 лет назад — примитивные ручные сверла, которые представляли собой не более чем заостренный кусок камня или металла.

С тех пор инструмент прошел долгий путь. Первая электрическая дрель была запатентована в 1895 году, а в 1917 году Блэк и Декер запатентовали модель с пистолетной рукояткой, с которой мы все знакомы сегодня.

Copyright © 2022 eReplacementParts.com Inc.

eReplacementParts.com

7036 South High Tech Доктор

Мидвейл, Юта 84047

Детали дрели (объяснение с иллюстрациями)

Дрель — отличный инструмент для любого домовладельца. Вы можете использовать их для чего угодно: от повесить картину до ремонта дома.

Но если вы новичок в мире упражнений, они могут вас немного пугать. Вот почему сегодня мы рассмотрим все основные части этого универсального инструмента и объясним, что они делают и как используются. Читать дальше!

Читать дальше!

1. Источник питания

Естественно, у каждой дрели есть источник питания. Они могут питаться либо от шнура, либо от аккумуляторной батареи. В любом случае источник питания обычно располагается на торце рукоятки.

2. Патрон

В патрон вставляется и крепится сверло. В прошлые дни им требовался инструмент, называемый «ключом», чтобы закрепить удила.

Время от времени вы все еще будете видеть ключи для патронов, но новые технологии почти уничтожили их. Современные патроны обычно могут принимать биты без помощи какого-либо инструмента.

3. Курок

Курок активирует дрель. Он расположен в верхней части рукоятки в месте, похожем на то, что вы найдете на игрушечном пистолете.

Некоторые дрели оснащены курком с регулируемой скоростью. Эта функция позволит вам контролировать скорость вращения биты в зависимости от того, насколько сильно вы ее сжимаете. Это отличная функция для решения широкого круга задач, но более простые упражнения часто не справляются с ней.

4. Переключатель реверса

Ваша дрель также оснащена переключателем рядом с курком, который управляет вращением сверла вперед или назад. Вы будете использовать функцию «вперед» для сверления в заготовке, а переключатель «назад» — для извлечения материалов.

В основном используется для винтов.

5. Вал сверла

На валу сверла расположен двигатель. Это также область инструмента, которая служит мостом между патроном и спусковым крючком.

6. Сверло

Сверло технически не является частью дрели, но и без него инструмент бесполезен. Биты бывают самых разных форм и размеров. Они крепятся в патрон с целью проделывания отверстий.

Существуют сверла, предназначенные для различных целей, включая сверление металла, дерева, пластика и даже кирпича и бетона.

Как видите, дрель не так страшна, как может показаться на первый взгляд. Хотя этот универсальный инструмент состоит из множества различных частей, на самом деле с ними очень легко работать.