Спиральные сверла: Спиральное сверло – конструкция и геометрия по ГОСТу + Видео

Содержание

Спиральные сверла

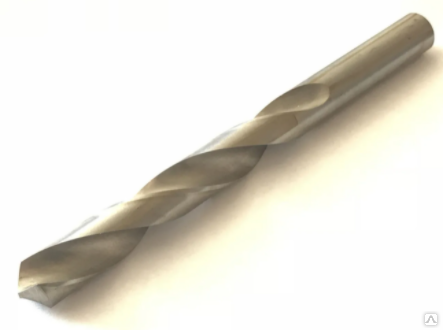

Спиральные сверла предназначены для сверления сквозных и глухих отверстий в металлах и других конструкционных материалах. Эксперт Гарвин расскажет о видах и особенностях сверл, покажет, как правильно выбрать и использовать их.

Спиральные сверла

Конструкция. Преимущества. Особенности.

В конструкцию спирального сверла входят:

1. Рабочая часть.

Включает в себя две спиральные винтовые канавки, которые образуют режущие элементы.

2. Хвостовик.

Предназначен для закрепления сверла в оснастке. Различают свёрла с цилиндрическим и коническим хвостовиком.

Преимущества спиральных сверл:

Большой запас под переточку.

Отличный отвод стружки.

Универсальность применения.

Особенности профессиональных спиральных сверл:

Материал изготовления.

Профессиональные свёрла изготавливают из быстрорежущих сталей HSS, Р6М5, M2. Материалы отличаются повышенным содержанием легирующих составов вольфрама и молибдена, что обеспечивает их повышенную прочность.

Метод получения профиля.

В профессиональных изделиях профиль получают при помощи шлифования, что увеличивает точность исполнения инструмента и продлевает срок его службы относительно более простых катаных сверл.

Дополнительная заточка острия.

Обеспечивает хорошую центровку и снижает нагрузку на сверло.

В ассортименте ГаражТулс представлены профессиональные спиральные сверла под брендом Garwin. Они имеют дополнительную заточку острия, а их профиль получен путем шлифования. Поле допуска диаметров h8 – аналогично отечественным сверлам классов точности А1 и В1. Рассмотрим их особенности.

Цилиндрический хвостовик. Средняя серия

Без покрытия и дополнительного легирования (GM-SG)

Материал:

импортная быстрорежущая сталь HSS. Аналог отечественного сплава Р6М5.

Исполнение:

DIN 338 – немецкий стандарт на спиральные сверла с цилиндрическим хвостовиком, средней серии. Аналог отечественного ГОСТа 10902-77.

Аналог отечественного ГОСТа 10902-77.

Материалы не тверже 25 HRC

Предназначены для сверления отверстий в деталях из углеродистых и низколегированных сталей, цветных металлов, чугуна и других материалов с твердостью не выше HRC 25.

Работа со всеми типами оборудования

Применяются практически со всеми типами оборудования — пневматическими, электрическими, аккумуляторными дрелями и в сверлильных станках. При наличии специальной оснастки, в универсальных токарных, фрезерных станках и станках с ЧПУ.

Угол заточки 118°

Универсальный вариант для широкого спектра обрабатываемых материалов.

Угол наклона винтовой канавки от 16° до 32°

Обеспечивает оптимальный вывод стружки из рабочей зоны.

Рекомендуемая глубина сверления 5xD

т.е. до 5 диаметров сверла. Для более глубоких отверстий рекомендуем обратить внимание на длинную серию сверл 101315. Далее мы рассмотрим ее подробно.

Покрытие TIN

Нитрид титана увеличивает износостойкость на 60-80%, позволяет сверлить нержавеющие стали.

Не рекомендуется обработка алюминия и его сплавов в связи с налипанием стружки на покрытие.

Тем не менее, если обработка нержавеющих сталей – главная задача, рекомендуем выбрать сверла, легированные кобальтом. Рассмотрим их подробнее.

Легирование кобальтом

Легирование кобальтом

и угол заточки 135°

Позволяют работать с нержавеющими сталями и другими труднообрабатываемыми материалами твердостью до 30 HRC.

Угол наклона винтовой канавки – от 31° до 37

Обеспечивает лучший вывод стружки из рабочей зоны в тяжелых условиях резания.

Остальные характеристики аналогичны спиральным сверлам без покрытия и дополнительного легирования.

Если необходимо проделывать глубокие отверстия обратите внимание на сверла длинной серии. Рассмотрим их подробнее.

Цилиндрический хвостовик. Длинная серия

Покрытие TIN

Длинная серия инструмента. По большинству характеристик аналогична спиральным сверлам средней серии с покрытием TiN, которые мы рассмотрели ранее.

По большинству характеристик аналогична спиральным сверлам средней серии с покрытием TiN, которые мы рассмотрели ранее.

Главные отличия:

- Возможность проделывать глубокие отверстия 10xD, т.е. до десяти диаметров сверла.

- Исполнение по DIN 340, аналог отечественного ГОСТа 886-77.

Конический хвостовик. Средняя серия

Покрытие без дополнительного легирования

Исполнение по DIN 345, аналог отечественного ГОСТа 10903

Материалы не тверже 25 HRC

Свёрла предназначены для сверления отверстий в деталях из углеродистых и низколегированных сталей, цветных металлов, чугуна и других материалов с твердостью не выше HRC 25.

Машинное применение

Свёрла предназначены для машинного применения в различных станках.

Угол заточки 118°

Универсальный вариант для широкого спектра обрабатываемых материалов.

Угол наклона винтовой канавки – от 25° до 30°

Угол наклона винтовой канавки от 25° до 30° обеспечивает лучший вывод стружки из рабочей зоны в тяжелых условиях резания.

Рекомендуемая глубина сверления 5xD

т.е. до 5 диаметров сверла. Для более глубоких отверстий рекомендуем обратить внимание на длинную серию сверл 101315. Далее мы рассмотрим ее подробно.

Преимущества сверл с коническим хвостовиком

Высокая скорость смены сверла

Хвостовик вставляется во втулку, откуда его легко выбить клином.

Надежное центрирование

Конический хвостовик исключает даже небольшие смещения сверла.

Защита от проворота

Так называемая «лапка» не позволяет сверлу провернуться.

Сверла больших диаметров

Максимальный диаметр конического сверла 90 мм, тогда как у цилиндрического — не более 25.

Видео-обзор: профессиональные спиральные сверла

Профессиональные спиральные сверла Garwin

Цилиндрический хвостовик.

Средняя серия.

Обработка углеродистых и низколегированных сталей, цветных металлов, чугуна и других материалов с твердостью не выше HRC 25

Цилиндрический хвостовик. Средняя серия. Покрытие TiN.

Износостойкость выше на 60-80%, обработка нержавеющих сталей.

Цилиндрический хвостовик.

Средняя серия. Легирование кобальтом.

Самая высокая износостойкость, лучший вывод стружки, работа по труднообрабатываемым материалам твердостью до 30 HRC.

Цилиндрический хвостовик. Длинная серия. Покрытие TiN

Позволяет проделывать глубокие отверстия 10xD, т.е. до десяти диаметров сверла.

Конический хвостовик.

Средняя серия.

Высокая скорость смены сверла, надежное центрирование защита от проворота, возможность подобрать сверло с диаметром до 90 мм.

ГАРВИН — удобный поставщик инструмента с 1995 года

Санкт-Петербург

3.1.1. Особенности геометрии и конструкции универсального (спирального) сверла

Общетехнические дисциплины / Режущий инструмент / 3.1.1. Особенности геометрии и конструкции универсального (спирального) сверла

Типичным представителем сверлящего инструмента являются универсальные (спиральные) сверла.

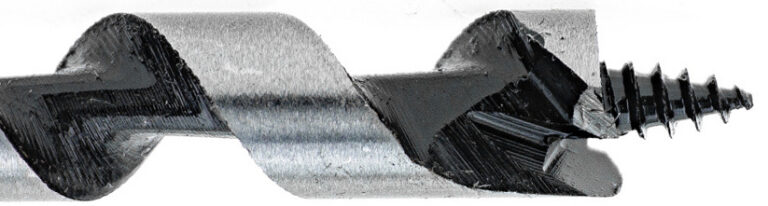

Спиральное сверло состоит из следующих частей (рис. 3.1): режущая часть 1, транспортирующая часть 2, шейка 3, хвостовик 4 и лапка 5.

Режущая часть сверла. Участки сверла, производящие резание, образуют режущую часть сверла. Режущая часть имеет две главные 1, две вспомогательные 2 и одну поперечную 3 режущие кромки (рис. 3.2). Главные режущие кромки наклонены к оси сверла под углом — главным углом в плане. Обычно рассматривают не угол , а его удвоенное значение 2— угол при вершине. Значения угла 2для стандартных быстрорежущих сверл принимают в пределах 118…1200, а для твердосплавных сверл – 130…1400.

Поперечная кромка 3 с проекциями режущих кромок образует угол — угол наклона поперечного лезвия; обычно .

Рис. 3.1. Конструкция спирального сверла

Рис. 3.2. Режущая часть сверла

Передний угол главных режущих кромок определяется в нормальном сечении N-N и является величиной переменной. Наибольшее его значение на периферии сверла, а

наименьшее – в центре. Его максимальное значение находится по следующей зависимости:

. (3.1)

Передний угол может быть определен и в цилиндрическом сечении — в каждой точке режущей кромки он равен углу наклона винтовой канавки:

. (3.2)

Задний угол главных режущих кромок сверла, как и передний, может измеряться в двух сечениях: в цилиндрическом и нормальном . Эти углы связаны между собой зависимостью:

Эти углы связаны между собой зависимостью:

. (3.3)

Задние углы являются переменными; минимальное значение они принимают на периферии сверла. Для стандартных сверл из быстрорежущей стали принимается равным 8…150, для твердосплавных сверл =4…60.

Угол наклона винтовых канавок сверла оказывает влияние на прочность и жесткость сверл, а также на стружкоотвод. Рекомендуются следующие значения углов : для обработки хрупких материалов (чугун, бронза и др.) ; для обработки материалов средней прочности и вязкости (конструкционные стали) ; для обработки вязких материалов (алюминий, медь) .

Иногда, кроме угла задается и шаг винтовых канавок:

, (3. 4)

4)

где D – диаметр сверла; — угол наклона стружечной канавки на диаметре D.

Рис. 3.3. Форма поперечного сечения транспортирующей части сверла

Транспортирующая часть сверла (рис. 3.3) предназначена для удаления стружки из зоны резания и служит для направления сверла в отверстии ленточками . Ширина ленточек должна быть возможно меньшей для снижения трения об обрабатываемое отверстие, но вместе с тем и такой, чтобы обеспечить достаточную прочность ленточек.

Ширину ленточки следует выбирать по формуле:

. (3.5)

Ленточки по длине сверла имеют обратную конусность в пределах 0,03…0,12 мм на каждые 100 мм длины сверла – для быстрорежущих сверл и 0,1…0,2 мм – для твердосплавных сверл.

Диаметр сердцевины сверла К принимается равным (0,125-0,145)dи с целью упрочнения инструмента увеличивается к хвостовику сверла (до 1,7 мм на 100 мм длины).

Диаметр спинки сверла выбирают по зависимости .

Угол стружечной канавки сверла обычно равен углу спинки или больше него на 2…30. Исходя из этого, определяется ширина пера в нормальном к оси сечении. На чертеже инструмента обычно указывается ширина пера в сечении, нормальном направлению стружечной канавки, связанная с зависимостью

. (3.6)

Радиусы дуг, образующих профиль винтовой канавки сверла, принимаются равными и , а центры дуг лежат на прямой, проходящей через центр поперечного сечения сверла.

Шейка выполняется только у сверл с коническим хвостовиком и служит для выхода шлифовального круга, а также для маркировки сверла.

Хвостовики спиральных сверл изготавливаются цилиндрическими или коническими с конусами Морзе, которые стандартизированы ГОСТ 25557-82.

Лапка служит для выбивания сверла из шпинделя или из оправки.

Отечественный и зарубежный опыт показывает, что на стойкость сверл влияет большое число факторов, главными из которых являются:

— точность выполнения режущих элементов сверл;

— геометрия режущей части: двойной угол при вершине 2, угол наклона винтовой стружечной канавки , задний угол ;

— способ заточки;

— жесткость инструмента и системы СПИД, а также величина вылета сверла;

— применяемые режимы резания и условия эксплуатации сверл.

Обобщенные данные отечественного и зарубежного передового научно-технического опыта позволяют определить главные направления в развитии современных конструкций быстрорежущих спиральных сверл:

1. Повышение динамических характеристик сверла – прочности, жесткости и виброустойчивости — за счет установления рациональной толщины сердцевины; увеличения диаметра спинки сверла; уменьшения длины спирали и вылета сверла; применения различных методов заточки сверла и подточки сердцевины; применения термообработки, обеспечивающей максимальную прочность и жесткость; увеличения жесткости крепления сверла путем применения конических цапф для цилиндрических сверл; изыскания новых конструкций и т. д.

д.

2. Повышение точности выполнения геометрических параметров режущей части сверла – приближение к идеальному сверлу, которое имеет нулевое биение ленточек на всей длине спирали и полную симметричность лезвий.

3. Изыскание и применение современных инструментальных материалов для изготовления спиральных сверл, обеспечивающих высокую красностойкость при высокой прочности и достаточной упругости, например, заменой быстрорежущей стали Р6М5 в тяжелых условиях сверления на стали повышенной производительности.

4. Улучшение структуры и термообработки сталей применением быстрорежущих сталей с минимальной карбидной неоднородностью, обеспечивающих получение гарантированной термообработки по единой технологии для данной марки стали.

Конструкции спиральных сверл. Не рассматривая подробно всего многообразия существующих конструкций сверл, форм режущей части, подточек перемычки и ленточек, проанализируем лишь некоторые конструкции, удовлетворяющие первому, главному требованию в совершенствовании спиральных сверл – увеличению динамических характеристик сверла.

8 особенностей спирального сверла и его функций

Почему это важно знать: Различные материалы предъявляют к инструменту разные требования. По этой причине выбор спирального сверла соответствующей конструкции чрезвычайно важен для результата сверления.

Давайте рассмотрим восемь основных характеристик спирального сверла: угол при вершине, основная режущая кромка, режущая кромка долота, точечная режущая кромка и утончение вершины, профиль канавки, сердцевина, вспомогательная режущая кромка и угол подъема спирали.

Для достижения наилучшей производительности резки различных материалов все восемь функций должны быть согласованы друг с другом.

Чтобы проиллюстрировать это, мы сравним друг с другом следующие три спиральных сверла:

- Спиральное сверло DIN 338 тип N, HSS-G

- Спиральные сверла DIN 338 тип VA, HSSE-Co 8 шлифованные

- Спиральное сверло DIN 338 тип UNI, HSSE-Co 5

(Они перечислены в этом порядке на следующих рисунках. )

)

Угол при вершине

Угол вершины находится на головке спирального сверла. Угол измеряется между двумя основными режущими кромками вверху. Угол при вершине необходим для центровки спирального сверла в материале .

Je kleiner der Spitzenwinkel, umso leichter ist die Zentrierung im Werkstoff. Auf gewölbten Oberflächen ist die Gefahr des Abrutschens daurch ebenfalls geringer.

Je größer der Spitzenwinkel, umso geringer ist die Anbohrzeit. Allerdings wird ein höherer Anpressdruck benötigt und die Zentrierung im Werkstoff ist schwerer.

Geometrisch bedingt, bedeutet ein kleiner Spitzenwinkel lange, ein großer Spitzenwinkel hedgegen kurze Hauptschneiden.

Основные режущие кромки

Основные режущие кромки берут на себя фактический процесс сверления . Длинные режущие кромки имеют более высокую производительность резания по сравнению с короткими режущими кромками, даже если разница очень мала.

Спиральное сверло всегда имеет две основные режущие кромки, соединенные режущей кромкой.

Режущая кромка долота

Режущая кромка долота расположена посередине наконечника сверла и не имеет режущего эффекта. Тем не менее, это важно для конструкции спирального сверла, поскольку оно соединяет две основные режущие кромки.

Режущая кромка долота отвечает за вхождение в материал и оказывает давление и трение на материал. Эти свойства, неблагоприятные для процесса бурения, приводят к повышенному выделению тепла и повышенному энергопотреблению.

Точечные надрезы и точечные утонения

Точечные утонения уменьшают режущую кромку долота в верхней части спирального сверла. Утончение приводит к существенному уменьшению сил трения в материале и, таким образом, к уменьшению необходимого усилия подачи.

Это означает, что утончение является решающим фактором для центрирования материала. Улучшает постукивание.

Различные точечные утонения стандартизированы в формах DIN 1412. Наиболее распространенными формами являются спиральная точка (форма N) и точка разделения (форма C).

Дополнительную информацию по этой теме можно найти в нашей статье «Точечные надрезы и утоньшение спиральных сверл для резки металла».

Профиль канавки (профиль канавки)

Благодаря функции системы каналов профиль канавки способствует поглощению и удалению стружки .

Чем шире профиль канавки, тем лучше поглощение и удаление стружки.

Плохое удаление стружки означает повышенное тепловыделение, которое, в свою очередь, может привести к отжигу и, в конечном счете, к поломке спирального сверла.

Профили с широкими канавками плоские, профили с тонкими канавками глубокие. Глубина профиля канавки определяет толщину керна. Плоские профили канавок позволяют использовать сердечники большого (толстого) диаметра. Профили с глубокими канавками позволяют использовать сердечники малого (тонкого) диаметра.

Толщина сердцевины является определяющим показателем стабильности спирального сверла .

Спиральные сверла с большим (толстым) диаметром стержня имеют более высокую стабильность и поэтому подходят для более высоких крутящих моментов и более твердых материалов. Они также очень хорошо подходят для использования в ручных дрелях, поскольку они более устойчивы к вибрациям и боковым силам.

Для облегчения удаления стружки из канавки толщина сердцевины увеличивается от кончика сверла к хвостовику.

Направляющие фаски и вспомогательные режущие кромки

Две направляющие фаски расположены на канавках. Острые фаски работают дополнительно на боковых поверхностях отверстия и поддерживают направление спирального сверла в просверленном отверстии . Качество стенок скважины также зависит от свойств направляющих фасок.

Второстепенная режущая кромка образует переход от направляющих фасок к профилю канавки. Он разрыхляет и срезает стружку, прилипшую к материалу .

Он разрыхляет и срезает стружку, прилипшую к материалу .

Длина направляющих фасок и вспомогательных режущих кромок во многом зависит от угла наклона спирали.

Угол спирали (угол спирали)

Существенной характеристикой спирального сверла является угол спирали (угол спирали). Он определяет процесс формирования стружки .

Большие углы наклона спирали обеспечивают эффективное удаление мягких материалов с длинной стружкой. С другой стороны, меньшие углы наклона спирали используются для твердых материалов с короткой стружкой.

Спиральные сверла с очень малым углом наклона спирали (10° — 19°) имеют длинную спираль. В свою очередь спиральные сверла с большим углом наклона спирали (27° — 45°) имеют набивную (короткую) спираль. Спиральные сверла с нормальной спиралью имеют угол подъема спирали от 19° до 40°.

Функции характеристик в приложении

На первый взгляд тема спиральных сверл кажется довольно сложной. Да, есть много компонентов и особенностей, которые отличают спиральную дрель. Однако многие характеристики взаимозависимы.

Да, есть много компонентов и особенностей, которые отличают спиральную дрель. Однако многие характеристики взаимозависимы.

Чтобы подобрать подходящее спиральное сверло, на первом этапе вы можете ориентироваться в своей области применения. Руководство DIN для сверл и зенкеров определяет в соответствии с DIN 1836 разделение групп применения на три типа N, H и W :

В настоящее время вы не только найдете эти три типа N, H и W на рынке, потому что со временем типы были расположены по-разному, чтобы оптимизировать спиральные сверла для специальных применений. Таким образом, образовались гибридные формы, системы наименований которых не стандартизированы в руководстве DIN. В RUKO вы найдете не только тип N, но и типы UNI, UTL или VA.

Чтобы сохранить обзор, вы можете использовать наш Поиск продуктов.

Заключение и итоги

Теперь вы знаете, какие особенности спирального сверла влияют на процесс сверления. В следующей таблице представлен обзор наиболее важных особенностей отдельных функций.

| Функция | Характеристики |

|---|---|

| Режущая способность | Основные режущие кромки Основные режущие кромки берут на себя фактический процесс сверления. |

| Срок службы | Профиль канавки (профиль канавки) Профиль канавки, используемой в качестве системы каналов, отвечает за поглощение и удаление стружки и, следовательно, является важным фактором срока службы спирального сверла. |

| Применение | Угол при вершине и угол спирали (спиральный угол) Угол при вершине и угол подъема спирали являются решающими факторами при работе с твердыми или мягкими материалами. |

| Центрирование | Точечные разрезы и точечные утонения Точечные надрезы и точечные утонения являются решающими факторами для центрирования материала. За счет утончения режущей кромки долота максимально уменьшается. |

| Точность концентричности | Направляющие фаски и вспомогательные режущие кромки Направляющие фаски и второстепенные режущие кромки влияют на точность концентричности спирального сверла и качество просверливаемого отверстия.  |

| Устойчивость | Сердцевина Толщина сердцевины является решающим показателем стабильности спирального сверла. |

По сути, вы можете определить область применения и материал, который хотите сверлить.

Посмотрите, какие спиральные сверла предлагаются, и сравните характеристики и функции, необходимые для сверления материала.

Если вы будете придерживаться информации, приведенной в таблице, вы хорошо подготовлены к покупке спирального сверла.

Minnesota Connection — Спиральное сверло Triumph Спиральное сверло

Minnesota Connection — Triumph Twist Drill Twist Drill — A Division of Minnesota Twist Drill

Факты о Миннесоте

Миннесота… Что это значит?

Название «Миннесота» было адаптировано из индейского языка дакота сиу. На языке сиу «минне» — это вода, а «сота» — «окрашенное небом» или «облачное небо». Первоначально оно использовалось по отношению к реке Миннесота и послужило основой для названия штата Миннесота.

На языке сиу «минне» — это вода, а «сота» — «окрашенное небом» или «облачное небо». Первоначально оно использовалось по отношению к реке Миннесота и послужило основой для названия штата Миннесота.

Прозвища:

Штат Северной Звезды; Государство сусликов; Земля 10 000 озер

Организована как территория:

3 марта 1849 г.

Вступил в Союз:

11 мая 1858 г. (32-й штат)

Общая площадь:

86 938 кв. миль. (12-й по величине штат в США)

Самая высокая точка:

Игл-Маунтин, округ Кук, 2297 футов

Самая низкая точка:

Берег Верхнего озера, 602 фута

Знаете ли вы это?

• Человек не может пересекать границу штата с уткой на голове. • Граждане Висконсина не могут въезжать с курицей на голове. • Дразнить скунсов запрещено. • Гамбургеры нельзя есть по воскресеньям. (Сент-Клауд) Источник: Minnesota Fun Facts

Факты о Чисхолме

Чисхолм, известный как сердце Железного хребта, начал бурно развиваться в начале 1900-х годов. Пожар почти уничтожил общину в 1908 году, но настойчивость горожан выстояла. Город был восстановлен и продолжает отмечать это «возрождение» ежегодным празднованием Дней огня в сентябре. Сегодня население Чисхолма составляет всего 5000 человек. История Hibbing Ранняя история Компания Hibbing была основана в 189 г.3 тезкой города Фрэнком Хиббингом. Хиббинг родился в Ганновере, Германия, 1 декабря 1856 года и получил имя Франс Дитрих фон Ален. Его мать умерла, когда он был еще в младенчестве, и это было ее имя, Хиббинг, которое он взял, когда отправился искать счастья в Новом Свете. В 1887 году г-н Хиббинг поселяется в Дулуте, где он основал бизнес по недвижимости и начал исследования Вермиллионного хребта. В 1892 году он возглавил группу третьих людей в Маунтин-Айрон и проложил дорогу через пустыню к Участку 22, 58-20. Опытный разведчик железной руды, он вскоре обнаружил признаки на поверхности, которые заставили его поверить в существование обширных месторождений руды.

Пожар почти уничтожил общину в 1908 году, но настойчивость горожан выстояла. Город был восстановлен и продолжает отмечать это «возрождение» ежегодным празднованием Дней огня в сентябре. Сегодня население Чисхолма составляет всего 5000 человек. История Hibbing Ранняя история Компания Hibbing была основана в 189 г.3 тезкой города Фрэнком Хиббингом. Хиббинг родился в Ганновере, Германия, 1 декабря 1856 года и получил имя Франс Дитрих фон Ален. Его мать умерла, когда он был еще в младенчестве, и это было ее имя, Хиббинг, которое он взял, когда отправился искать счастья в Новом Свете. В 1887 году г-н Хиббинг поселяется в Дулуте, где он основал бизнес по недвижимости и начал исследования Вермиллионного хребта. В 1892 году он возглавил группу третьих людей в Маунтин-Айрон и проложил дорогу через пустыню к Участку 22, 58-20. Опытный разведчик железной руды, он вскоре обнаружил признаки на поверхности, которые заставили его поверить в существование обширных месторождений руды. В июле 189 г.3, город Хиббинг был заложен и назван в его честь. чувствуя личную ответственность как создатель Хиббинга, он глубоко гордился его развитием и благодаря своей щедрой помощи сделал его возможным. Он использовал свои личные средства, чтобы обеспечить водную станцию, электрическую станцию, первые дороги, гостиницу, лесопилку и здание банка. Последние десять лет своей жизни г-н Хиббинг поселился в Дулуте, где сосредоточились многие его деловые интересы. Он поддерживал тесные контакты с общиной, носившей его имя, пока не умер от аппендицита 30 июля 189 г.7 в возрасте сорока лет. Хиббинг-Хайтс был основан в 1908 году и был аннексирован Алисой в 1910 году, когда Алиса стала городом. Между 1919 и 1921 годами деревня Хиббинг переехала непосредственно к югу от Алисы, а затем аннексировала Алису в 1920 году. Хиббинг оставался деревней до 1979 года, когда был аннексирован город Стунц. В июле 1979 года в штат был подан учредительный договор, и Хиббинг стал городом в результате этого действия в январе 1980 года.

В июле 189 г.3, город Хиббинг был заложен и назван в его честь. чувствуя личную ответственность как создатель Хиббинга, он глубоко гордился его развитием и благодаря своей щедрой помощи сделал его возможным. Он использовал свои личные средства, чтобы обеспечить водную станцию, электрическую станцию, первые дороги, гостиницу, лесопилку и здание банка. Последние десять лет своей жизни г-н Хиббинг поселился в Дулуте, где сосредоточились многие его деловые интересы. Он поддерживал тесные контакты с общиной, носившей его имя, пока не умер от аппендицита 30 июля 189 г.7 в возрасте сорока лет. Хиббинг-Хайтс был основан в 1908 году и был аннексирован Алисой в 1910 году, когда Алиса стала городом. Между 1919 и 1921 годами деревня Хиббинг переехала непосредственно к югу от Алисы, а затем аннексировала Алису в 1920 году. Хиббинг оставался деревней до 1979 года, когда был аннексирован город Стунц. В июле 1979 года в штат был подан учредительный договор, и Хиббинг стал городом в результате этого действия в январе 1980 года. Хиббинг является домом для крупнейшего в мире железорудного рудника, который был обнаружен Леонидасом Мерриттом. Хиббинг быстро рос в первые годы своего существования, поскольку огромные железорудные рудники, такие как Махонинг, Халл, Руст, Селлерс и Берт, предоставили сырье для промышленной революции в Америке. На самом деле шахты вторгались в деревню с востока, севера и запада, и было установлено, что часть рудного тела на самом деле ушла под город, население которого к 1919 году достигло 20 000 человек.15. Переговоры между Oliver Mining Company и деревней, наконец, привели к плану, согласно которому вся деревня должна была переехать на участок в двух милях к югу от Алисы. Компания, со своей стороны, согласилась развивать здания в центре города с помощью кредитов под низкие проценты, которые могли быть выплачены розничными торговцами через несколько лет. Всего около 200 построек было перенесено по так называемому шоссе Первой авеню в новый город. Среди них был магазин и даже пара крупных отелей.

Хиббинг является домом для крупнейшего в мире железорудного рудника, который был обнаружен Леонидасом Мерриттом. Хиббинг быстро рос в первые годы своего существования, поскольку огромные железорудные рудники, такие как Махонинг, Халл, Руст, Селлерс и Берт, предоставили сырье для промышленной революции в Америке. На самом деле шахты вторгались в деревню с востока, севера и запада, и было установлено, что часть рудного тела на самом деле ушла под город, население которого к 1919 году достигло 20 000 человек.15. Переговоры между Oliver Mining Company и деревней, наконец, привели к плану, согласно которому вся деревня должна была переехать на участок в двух милях к югу от Алисы. Компания, со своей стороны, согласилась развивать здания в центре города с помощью кредитов под низкие проценты, которые могли быть выплачены розничными торговцами через несколько лет. Всего около 200 построек было перенесено по так называемому шоссе Первой авеню в новый город. Среди них был магазин и даже пара крупных отелей. Движение началось в 1919, а первая фаза была завершена в 1921 году. Известный сегодня как «Северный Хиббинг», этот район оставался деловым и жилым центром до 1940-х годов, когда горнодобывающие компании выкупили оставшиеся постройки. Последний дом переехал в 1968 году.

Движение началось в 1919, а первая фаза была завершена в 1921 году. Известный сегодня как «Северный Хиббинг», этот район оставался деловым и жилым центром до 1940-х годов, когда горнодобывающие компании выкупили оставшиеся постройки. Последний дом переехал в 1968 году.

Известный автор песен/исполнитель Дом, выросший в Хиббинге Боб Дилан Хиббинг был домом детства автора песен/музыканта Боба Дилана. Родился 24 мая 1941 года, его звали Роберт Аллен Циммерман. У его родителей, Авраама и Битти (Стоун) Циммерманов, был еще один ребенок, Дэвид. Они воспитывали своих детей в еврейской семье. Друзья и семья рассказывают истории о том, как Боб начал петь в очень раннем возрасте. Два из его первых запоминающихся публичных выступлений были в возрасте четырех лет, когда он пел на праздновании Дня матери и на свадьбе тети в Дулуте. Семья Циммерманов переехала в Хиббинг в 1948 лет, когда Бобу было семь лет. Он посещал государственную школу и начал играть на гитаре, когда учился в средней школе. Он все больше интересовался рок-н-роллом и в подростковом возрасте сформировал несколько местных групп. К ним относятся Golden Chords, The Shadow Blasters, Elston Gunn, The Rock Boppers и The Satin Tones. Они выступали на общественных шоу талантов, собраниях Moose Lodge, в местных кафе и на ярмарке округа Сент-Луис. Большую часть жизни Боба в Хиббинге он сопротивлялся по адресу 7th Avenue East, 2425. он окончил среднюю школу Хиббинга в 1959 (Ежегодник за 1959 год заперт в шкафу в публичной библиотеке Хиббинга) и переехал в Миннеаполис, чтобы поступить в Миннесотский университет. В 1960 году Боб бросил университет и переехал в Нью-Йорк. Его первый альбом Bob Dylan был выпущен в 1962 году. В том же году он официально изменил свое имя с Роберта Аллена Циммермана на Боба Дилана. С тех пор Дилан выпустил множество записей, получил международное признание за свои песни и стал легендой среди музыкантов. 22 ноября 1965 года Дилан женился на Саре Лаундс. Их первый сын Джесси Байрон Дилан родился в 1966, а затем его сайты Анна в 1967 году.

Он все больше интересовался рок-н-роллом и в подростковом возрасте сформировал несколько местных групп. К ним относятся Golden Chords, The Shadow Blasters, Elston Gunn, The Rock Boppers и The Satin Tones. Они выступали на общественных шоу талантов, собраниях Moose Lodge, в местных кафе и на ярмарке округа Сент-Луис. Большую часть жизни Боба в Хиббинге он сопротивлялся по адресу 7th Avenue East, 2425. он окончил среднюю школу Хиббинга в 1959 (Ежегодник за 1959 год заперт в шкафу в публичной библиотеке Хиббинга) и переехал в Миннеаполис, чтобы поступить в Миннесотский университет. В 1960 году Боб бросил университет и переехал в Нью-Йорк. Его первый альбом Bob Dylan был выпущен в 1962 году. В том же году он официально изменил свое имя с Роберта Аллена Циммермана на Боба Дилана. С тех пор Дилан выпустил множество записей, получил международное признание за свои песни и стал легендой среди музыкантов. 22 ноября 1965 года Дилан женился на Саре Лаундс. Их первый сын Джесси Байрон Дилан родился в 1966, а затем его сайты Анна в 1967 году. Боб ненадолго вернулся в Хиббинг, чтобы присутствовать на похоронах своего отца Авраама, который умер 5 июня 1968 года. В следующем месяце родился следующий сын Дилана, Сет Абрахам Исаак. Младший сын Сары и Боба, Сэмюэл, присоединился к семье в 1969 году.

Боб ненадолго вернулся в Хиббинг, чтобы присутствовать на похоронах своего отца Авраама, который умер 5 июня 1968 года. В следующем месяце родился следующий сын Дилана, Сет Абрахам Исаак. Младший сын Сары и Боба, Сэмюэл, присоединился к семье в 1969 году.

Другие известные жители района Хиббинга • Эндрю «Бас Энди» Андерсон – основатель компании Greyhound • Ричард Дин Андерсон – актер сериала о МакГайвере – Буль • Луд Андолсек – Федеральный чиновник, Чисхолм • Артур Балет – Театральное искусство • Джон Блатник – Конгрессмен, Чисхолм • Пал Браун – профессиональный боксер • Винсент Буглиози – автор/адвокат ( Хелтер Скелтер, Море расскажет ) • Джено Каппелиетти — профессиональный футбол, Киватин • Джон Кэрролл — бизнес • Тони Чармолли — хореограф • Боб Колльярд — американский хоккей • Джуди Гарланд — артист, Гранд-Рапидс • Дик Гармейкер — баскетбол • миссис Пьер Годар – дизайнер одежды, Чизхолм • Фрэнк Хиббинг – основатель города Хиббинг • Дороти Херлберт – первый книжный автомобиль • Хелен Н.