Сплав меди и железа называется: Сплав железа и меди: область применения

Содержание

Сплав железа и меди: область применения

- Главная >

- Блог >

- Сплав железа и меди: область применения

15.09.2022

Свойства металлов

Время чтения: 6 минут

Редакция сайта

VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Сплав железа и меди в чистом виде – редкость

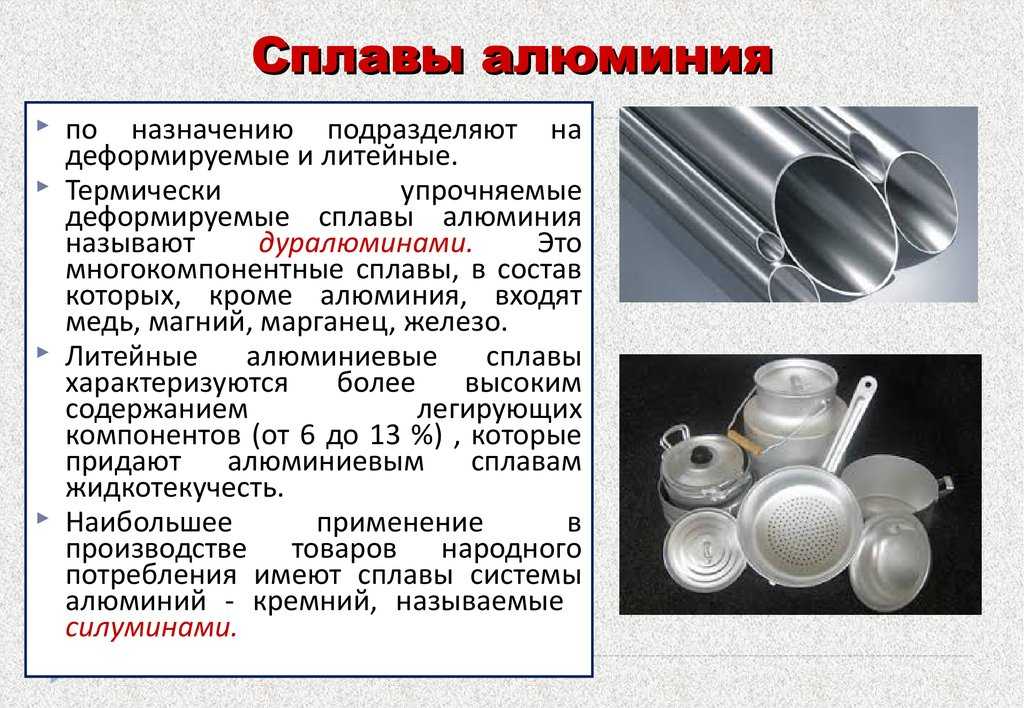

- Классификация сплавов меди

- Характеристики сплавов меди

- Основные сферы применения сплавов меди

- Самые распространенные сплавы меди

Сплав железа и меди как таковой не существует. Причины – разные температуры плавления и свойства растворимости. По сути, получается нечто вроде слоеного пирога. Однако и такой результат смешивания двух металлов с успехом используется в самых разных сферах.

Большее распространение получили сплавы меди с другими металлами: алюминием, оловом, свинцом, с добавлением никеля и др. О свойствах медных сплавов, а также интересные факты о сплаве железа и меди вы узнаете из нашего материала.

Сплав железа и меди в чистом виде – редкость

Существование сплава железа и меди вполне возможно. Фазовая диаграмма с этими двумя элементами имеет следующий вид:

На ней заметно, что фазовые поля «ααFe» и «Cu» значительно сужаются к краям диаграммы. Это значит, что в одном веществе нельзя растворить большое количество другого.

Растворимость железа в фазах меди и меди в фазах железа ограничена. Так, в фазе аустенита (гамма-Fe) можно растворить не более 18% меди. Для этого необходима высокая температура (около +1400 °С), которая резко должна смениться комнатной для предотвращения повторного разделения. Все, что получится в других условиях, – двухфазная смесь, которую нельзя назвать сплавом железа и меди.

Также по диаграмме заметно, что возникновение интерметаллических соединений невозможно. Если именно их вы подразумевали под сплавом, то ошибались.

Следовательно, сплав имеет эвтектоидную микроструктуру со сменяющими друг друга слоями материала, насыщенного железом и медью. Точная микроструктура и формула сплава железа и меди зависит от составных компонентов.

Лигатура медь-железо имеет формулу CuFe. Ее используют для алюминиевой бронзы и определенных латунных сплавов в роли рафинера. Также сфера применения лигатуры распространяется на повышение качества других сплавов, а именно улучшение коррозионной стойкости медно-никелевых сплавов и механических свойств низколегированных медных сплавов.

Есть несколько разновидностей сплавов железа и меди, в которых доля железа варьируется от 1% до 2,5%. Медные сплавы отличаются высокой прочностью, благодаря которой могут использоваться в трубках конденсаторов и электрических контактах с хорошей электропроводностью (около 65 % IAC).

Это сплавы вариации серии C19xxxx, например, C19200, C19500, C19600.

Классификация сплавов меди

Медь – это крайне значимый материал, который сопровождал человечество практически всю жизнь. Первобытные люди использовали в качестве орудий труда именно медные изделия. При этом способы обработки металла в разные времена отличались.

Раньше было принято обрабатывать медь холодным методом, о чем говорят археологические находки в пределах современной Северной Америки. Традиции по использованию меди сохранялись еще до приезда Христофора Колумба. Медную руду начали добывать около 7 тысяч лет назад, и благодаря податливости материала он быстро стал востребованным. Даже спустя столько лет медь не теряет своей актуальности.

Металл отличается красноватым цветом, который ему придает кислород. Если этот компонент полностью убрать, то оттенок станет желтым. Насыщенность цвета также зависит от валентности. Так, карбонаты меди имеют выраженный синий либо зеленый тон. Начищенная медь придаст металлу яркий блеск.

Начищенная медь придаст металлу яркий блеск.

По электропроводимости медь занимает почетное второе место, уступая лишь серебру. Благодаря своим качествам ее используют в электронике. Однако важно помнить недостатки металла. Один из основных – плохое взаимодействие с кислородом. На свежем воздухе медь покрывается пленкой, связанной с процессом окисления.

Медный оксид можно получить прокаливанием гидрокарбоната меди либо нитрата на воздухе. Данное соединение способно окисляющим образом влиять на органические соединения.

Медный купорос дает растворение материала в серной кислоте. Сфера применения полученного вещества – химическая промышленность. Медный купорос используют и для профилактики вредителей на огороде.

Примеси способны по-разному воздействовать на характер медного сплава. По данному критерию выделяется три группы:

- Первая группа включает в себя соединения, создающие твердые вещества.

Среди них: сурьма, цинк, железо, олово, фосфор, сурьма, никель и др.

Среди них: сурьма, цинк, железо, олово, фосфор, сурьма, никель и др. - Во вторую группу входят соединения, имеющие низкую растворимость в меди. Из-за их наличия обработка давлением становится сложнее. Однако стоит отметить, что электропроводность остается практически неизменной. Пример таких соединений – свинец и висмут.

- В третьей группе содержатся вещества, создающие вместе с медью хрупкие соединения (кислород, сера).

Характеристики сплавов меди

Сплав меди может иметь разные характеристики, которые зависят от примесей и их количества. Например, прочность, коррозионную стойкость, низкий коэффициент трения. На практике часто используются смеси меди с магнием, цинком, марганцем и алюминием. При этом в промышленности можно найти и другие варианты сплавов.

Чтобы определить состав по Межгосударственному стандарту, необходимо использовать классификацию из специальной таблицы. Там указана маркировка меди и перечислены ее главные характеристики:

- Так, в марках М1 и М1р, М2 и М2р, М3 и М3р содержание меди одинаковое, а буква «р» означает наличие фосфора (до 0,04% от общего количества вещества) и меньшее количество кислорода (до 0,01%).

В марках с обычным количеством кислорода его доля составляет от 0,05 до 0,08%.

В марках с обычным количеством кислорода его доля составляет от 0,05 до 0,08%. - В марках М00 и М1 содержится как минимум 99,9% меди.

- Марка М0 состоит из меди на 99,95%.

- Для М0б содержание металла – около 99,97%.

- Вещество с обозначением М2 состоит из меди на 99,7%.

- Для марки М3 характерна доля металла, составляющая 99,5%.

- В марке М4 основное вещество занимает 99% от общего количества сплава.

- Буква «б» в составе марки означает полное отсутствие кислорода. Так, в М0б его нет, а в М0 содержится около 0,02%.

Основные характеристики сплавов с содержанием меди:

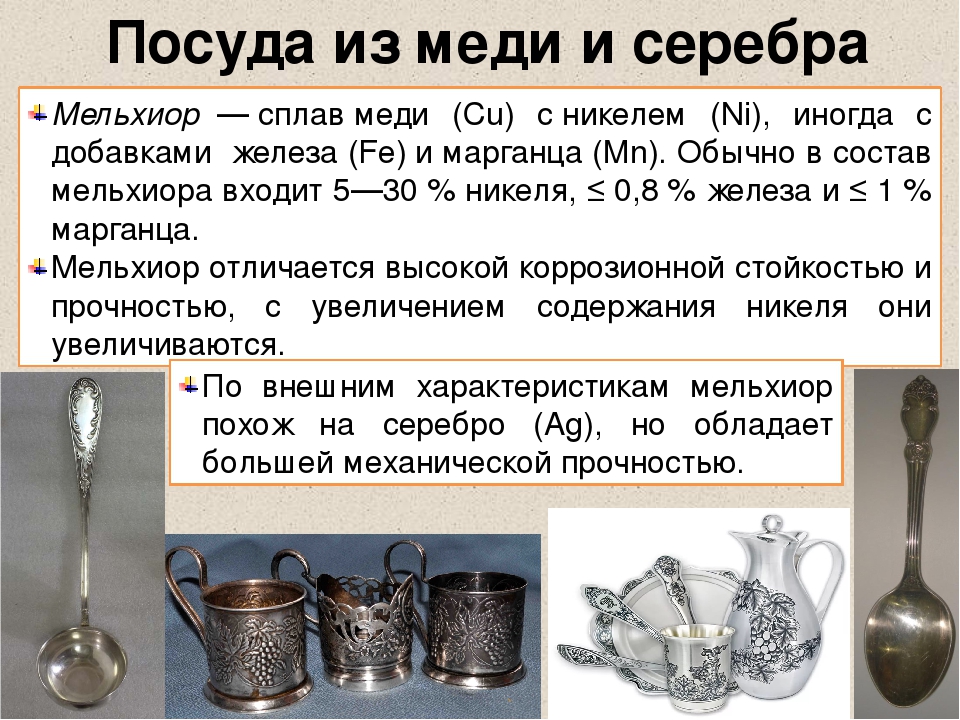

- Способность сопротивляться коррозии, которая особенно выражена у веществ с полированной поверхностью. Она проявляется при воздействии на сплав пресной воды. Кислотная среда ухудшает коррозионную стойкость. Например, мельхиор (сплав из железа, никеля и меди) в кислотной среде (при контакте с водой) обретает зеленоватый оттенок.

- Прочность, что позволяет использовать материал в промышленных целях. Так, при высоких удельных и знакопеременных нагрузках часто применяют детали из сплава меди с железом и марганцем.

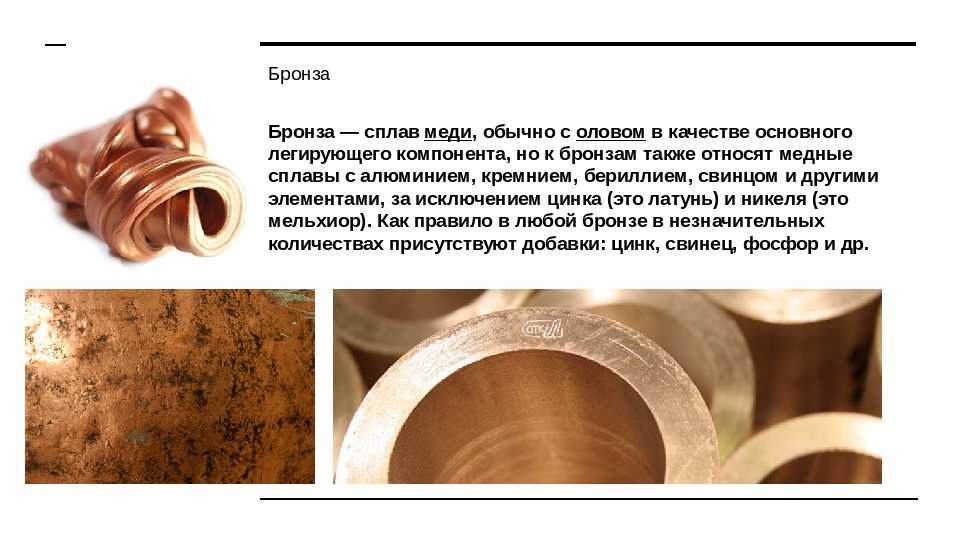

- Антифрикционность, что дает сплаву устойчивость к трению. Так, например, бронза применяется в производстве подшипников даже без использования смазки. Это происходит именно благодаря идеально гладкой поверхности. Сплав железа с медью и серебром также обладает хорошими антифрикционными свойствами.

- Теплопроводность и электропроводность. Эти свойства позволяют делать из медного сырья электропроводные кабели.

Медные сплавы могут использоваться в разных сферах деятельности: в самолето- и судостроении, ювелирном деле, при создании часовых механизмов и других приспособлений, в которых вероятно возникновение трения двух парных компонентов.

Если говорить о сплавах, в которых также есть железо, то на практике чаще всего применяют сплав из меди, железа и олова, сплав из меди, алюминия и железа, а также сплав из меди, цинка и железа.

Основные сферы применения сплавов меди

В производстве используется как медь в чистом виде (катодная медь), так и полуфабрикаты, сделанные на ее основе. Особенно это касается катанок, проката и других промышленных изделий. Характеристики и сфера применения зависят от доли примесей в общем продукте. В марке может содержаться от 10 до 50 добавок.

Чтобы сделать высокоточный и чистый металл, потребуется медь именно той марки, в которой нет кислорода. Для криогенной промышленности его отсутствие – важнейший критерий. В противном случае изделие не будет соответствовать условиям использования. Однако в других сферах применения подойдут и те виды, в которых есть кислород.

Рассмотрим их более подробно:

- М00 и М0 могут использоваться для создания высокочастотных и электропроводниковых деталей. Полученные изделия обычно создаются на заказ и считаются дорогими.

- М001ф и М001бб подойдут для изготовления электрических шин и медной проволоки с маленьким диаметром сечения.

- М1 и марки с таким же содержанием меди (М1р, М1ф, М1ре) используются в качестве проводников электрического тока. Небольшое количество олова позволяет их задействовать в производстве высококачественной бронзы. Также их часто включают в состав прутьев для сварки чугуна и электродов.

- М2, М2р и М2к – идеальный вариант для деталей, производимых в криогенной промышленности. Так как литой прокат подвергается обработке под давлением, для него тоже подойдут перечисленные марки.

- Из М3, М3р и М3к создают плоский и прессованный прокат, а также проволоку для электромеханической сварки деталей из чугуна и меди.

Самые распространенные сплавы меди

В сплавах меди и железа последнее выступает легирующим компонентом. Также таковым может выступать золото, марганец или цинк. Их доля в общем количестве составляет менее 10 %. Единственное исключение из правил – латунь. Ее концентрация может быть больше заявленной, конкретное число будет зависеть от условий применения.

Среди основных видов медных сплавов следует выделить:

- Смесь меди и железа. Для обоих металлов характерны похожие химические показатели. Основное отличие заключается в температуре плавления, поэтому сплав железа и меди имеет пористую структуру.

- Смесь с оловом. Сплав меди и олова использовали еще в давние времена. Так, в Древней Греции из смеси создавали настоящие произведения искусства, которые сейчас являются огромной ценностью для людей. Разумеется, современные характеристики сплава значительно отличаются от тех, которые существовали тысячи лет назад. Во многом это связано с улучшенными методиками производства. Сейчас для создания сплава применяются дуговые электропечи, а защита от окисления обеспечивается вакуумом. Закаливание смеси позволяет достичь высокого уровня пластичности и прочности.

Рекомендуем статьи

- Сплавы железа: известные и не очень разновидности

- Сплав железа с никелем: его свойства и особенности

- Углеродистые конструкционные стали: виды и преимущества

- Алюминиевая бронза.

Это смесь алюминия и меди, которая имеет коррозионную стойкость и способность к деформации. Ее используют в производстве деталей, которые планируется подвергать воздействию высокой температуры.

Это смесь алюминия и меди, которая имеет коррозионную стойкость и способность к деформации. Ее используют в производстве деталей, которые планируется подвергать воздействию высокой температуры. - Смесь меди со свинцом. Для материала характерна антифрикционность и высокая прочность, по большей части обеспечиваемая свинцом.

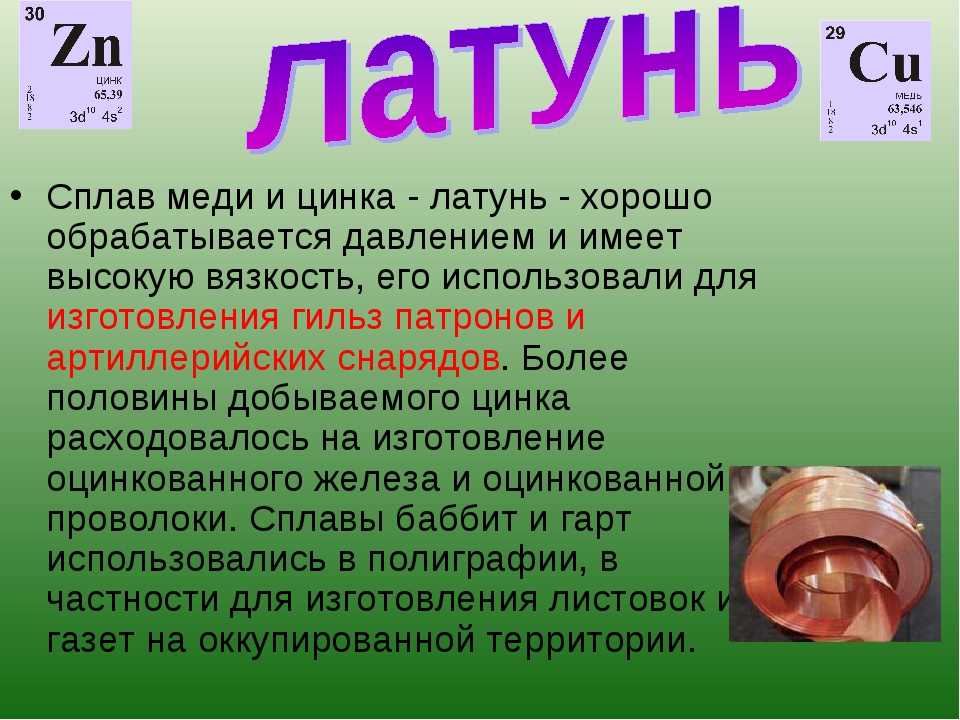

- Латунь. Сплав содержит два или три основных компонента.

- Нейзильбер. Так называют сплав, где содержится медь, цинк и никель, доля которого составляет 6–34 %. Несмотря на то, что материал дешевле мельхиора, он имеет такие же качества и внешние признаки.

Сплавы из меди активно используются в автомобилестроении и производстве оборудования аграрного и химического назначения. Устойчивость к коррозии позволяет применять смеси в создании сверхпроводниковой техники.

Мягкая медь отлично подойдет для деталей, которые имеют трудновыполнимый узор. Она обладает всеми необходимыми свойствами, в первую очередь – вязкостью и пластичностью. Проволока из такого сплава будет отлично гнуться, а еще ее можно паять вместе с золотыми и серебряными поверхностями. Также смеси хорошо взаимодействуют с эмалью, при этом не расслаиваясь и не растрескиваясь.

Проволока из такого сплава будет отлично гнуться, а еще ее можно паять вместе с золотыми и серебряными поверхностями. Также смеси хорошо взаимодействуют с эмалью, при этом не расслаиваясь и не растрескиваясь.

Медь – металл, который действительно необходим в современных условиях. С ним получаются широко используемые сплавы железа и меди, алюминия и меди, олова и меди и не только. Антикоррозионные, антифрикционные и теплопроводные свойства позволяют применять смеси в производстве деталей.

Читайте также

08.03.2023

Гриндер своими руками: нюансы изготовления

Подробнее

07.03.2023

Виды гидравлических прессов, применяемых на производстве

Подробнее

28.02.2023

Плавление латуни в различных условиях

Подробнее

27.02.2023

Пассивация: способ защиты от коррозии

Подробнее

24.02.2023

Пайка металлов: описание технологии

Подробнее

22.02.2023

Охлаждение при закалке металла: принципы и методы

Подробнее

21. 02.2023

02.2023

Гальваника металла: способы и принципы

Подробнее

20.02.2023

Хонингование: как и для чего выполняется

Подробнее

Сплав железа с медью это

Как чистое железо или ферритные стали, так и аустенитные стали могут сделаться упрочняемыми при введении определенных присадок.

Явления упрочнения, вызываемые в техническом железе углеродом и азотом. Они считаются вредными, так как делают железо хрупким. Изменения свойств, вызванные старением, сказываются неустойчивыми при высоких температурах; уже начиная с 200°, все свойства постепенно возвращаются к исходным значениям. Это связано с особой природой твердых растворов железа с углеродом и азотом. Малые атомы углерода и азота и в ct-решетке, вероятно, не становятся на места атомов железа, а внедряются между ними и потому обладают большой, подвижностью по отношению к кристаллической решетке.

Из улучшаемых железных сплавов особое распространение получили сплавы с медью. В то время как на медь в сталях раньше смотрели как на вредную примесь, в последнее время было признано, что присадки меди повышают устойчивость стали против атмосферных воздействий. Кроме того механические свойства сплавов с содержанием больше 0,7% Си, могут быть повышены путем термической обработки. Так как выделение меди происходит очень вяло, то для получения полного упрочнения прокатанный или откованный при температурах выше 700° материал целесообразно отпустить при 500° в течение 1,5 час или во время охлаждения выдержать его при этой температуре. По Смиту и Пальмеру сталь с 1,5% Си и 0,2% С достигает в результате такой обработки предела текучести свыше 60 Мг/мм, сопротивление разрыву до 75 кг/мм2 и твердости до 170 пг/мм2, при удлинении 23,5% и сужении 55%.

Кроме того механические свойства сплавов с содержанием больше 0,7% Си, могут быть повышены путем термической обработки. Так как выделение меди происходит очень вяло, то для получения полного упрочнения прокатанный или откованный при температурах выше 700° материал целесообразно отпустить при 500° в течение 1,5 час или во время охлаждения выдержать его при этой температуре. По Смиту и Пальмеру сталь с 1,5% Си и 0,2% С достигает в результате такой обработки предела текучести свыше 60 Мг/мм, сопротивление разрыву до 75 кг/мм2 и твердости до 170 пг/мм2, при удлинении 23,5% и сужении 55%.

Влияние углерода налагается на влияние меди, не изменяя его сколько-нибудь значительно. Прочие присадки, как хром, никель, молибден и ванадий, лишь незначительно уменьшают способность к улучшению и дают полноценные легированные стали.

Частые медистые стали обладают очень неприятным свойством – красноломкостью. При температуре выше 1100°, т. е. выше температуры плавления меди, сталь плохо обрабатывается вследствие того, что железо окисляется, и освобождающаяся жидкая медь вызывает ломкость материала. Однако, достаточно присадки 0,5% Ni для тото, чтобы освободить медистую сталь от этого порока. Аналогично действует присадка 1,3% Ti.

Однако, достаточно присадки 0,5% Ni для тото, чтобы освободить медистую сталь от этого порока. Аналогично действует присадка 1,3% Ti.

Растворимость меди в аустенитных железоникелевых сплавах значительно больше, она сильно растет с увеличением содержания никеля. Выделение в таких сплавах для их механических свойств имеет меньшее значение, чем для магнитных. У ферритных сплавов можно достигнуть сильного упрочнения путем присадок бериллия однако железобериллиевые сплавы достигают твердости 400 кг/мм2, лишь начиная с содержания около 4% Be. При содержании 3-25% Ш достаточно уже 1% Be, чтобы путем закалки с 800° в масле и отпуска при 400-500° получить твердость выше 600 кг/мм2. Небольшие присадки хрома действуют в сторону дальнейшего повышения твердости.

Аналогично 1% Be действуют 3-4% Ti, вызывающие способность к упрочнению уже в нелегированном железе.

Бериллий, титан и бор вызывают способность к упрочнению и в аустенитных хромоникелевых сталях, особенно в стали 18/8. На пластичность и коррозионную устойчивость этой стали процессы выделения действуют неблагоприятно.

Аустенитные сплавы железа, никеля и марганца становятся способными к упрочнению при введении 3-5% Ti или выше 13% Мо.

Улучшение железных сплавов было впервые исследовано Сайксом (Sykes) на железовольфрамовых сплавах с 5-50% W. Сходно ведет себя система железо – молибден. О помощью присадок кобальта или хрома достигаются твердости выше 600 кг/мм2.

Способностью к улучшению обладают далее сплавы, у которых выделяющаяся фаза является твердым раствором что относится, в частности, к сплавам железа, никеля и алюминия. Однако эти сплавы уже в состоянии непосредственно после литья очень тверды и поддаются обработке только путем шлифовки. Сплавы железа, никеля и алюминия, а также сплавы железа, кобальта и молибдена и железа, кобальта и вольфрама замечательны своими магнитными свойствами.

Темы: машиностроение, САПР, 3d моделирование, техническое образование, промышленные предприятия, технические вузы

В военное время значение синуса может достигать четырех

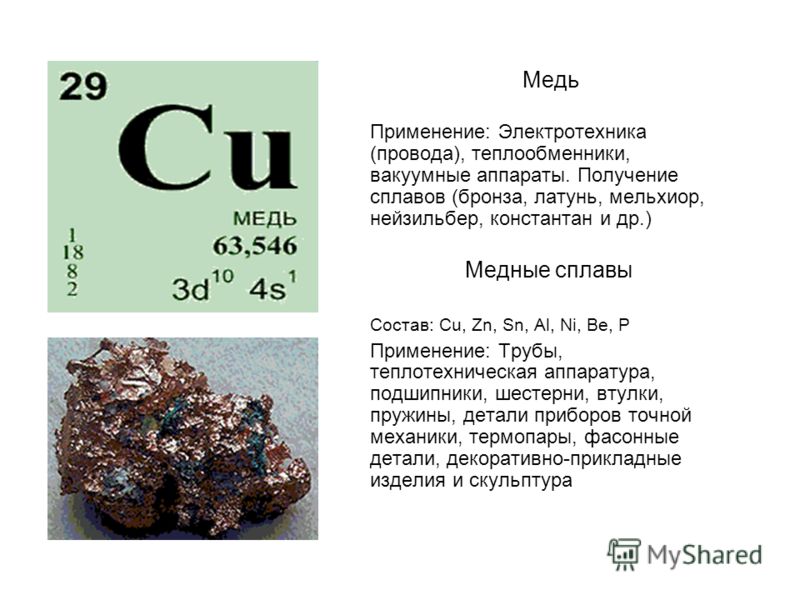

Медь – цветной металл, обладающий высокой тепло- и электропроводностью. Медь хорошо обрабатывается давлением в холодном и горячем состоянии.

Медь хорошо обрабатывается давлением в холодном и горячем состоянии.

Чистая медь согласно ГОСТ 854-66 859-66 имеет 11 марок (М00б, М0б, М1б, М1, М2, М3 и т.д.) в зависимости от содержания вредных примесей в меди. Суммарное количество примесей (висмут, сурьма, мышьяк, железо, никель, свинец, олово, сера, кислород, фосфор) в лучшей марке М00б – 0,01% (то есть меди в ней 99,99%), а в марке М3 примесей 0,5%.

Одним из главным природным источником для получения меди служат сульфидные руды, содержащие халькопирит CuFeS2, называемый медным колчеданом, или другие сернистые минералы руды, например борнит 5Cu2S·Fe2S3, халькозин CuS и др.

Вторым по значению источником получения меди являются окисленные медные руды, содержащие медь в виде куприта Cu2O или азурита 2CuCO3·Cu(OH)2. Также известен теперь уже очень редкий, окисленный минерал меди – малахит CuCo3·Cu(OH)2.

Чистая медь розовато-красного цвета, плотность составляет 8,93 г/см3, температура плавления – 1083 ?С. Предел прочности чистой меди не очень высок и составляет 220 МПа. Чистую медь благодаря высокой электропроводности применяют для электротехнических целей (основная сфера применения меди). Также медь обладает высокой теплопроводностью и пластичностью.

Легирование меди обеспечивает повышение ее механических, технологических и эксплуатационных свойств. Различают три группы медных сплавов:

– латуни

– бронзы

– сплавы меди с никелем

Латунями называют двойные (томпак, где 90% и более – меди и 10% цинка и полутомпак, где меди 79-86%Ю остальное цинк) или многокомпонентные сплавы на основе меди, в которых основным легирующим элементом является цинк. При введении других элементов (кроме цинка) латуни называют специальными по наименованию элементов, например, железофосфорномарганцевая латунь и т. п.

п.

По сравнению с медью латуни обладают большей прочностью, коррозионной стойкостью. Механическая прочность латуней выше, чем меди, и они лучше обрабатываются (резанием, литьем, давлением). Большим их преимуществом является более низкая стоимость, так как входящий в состав латуней цинк значительно дешевле меди.

Латуни нашли широкое применение в приборостроении, в общем и химическом машиностроении.

Латуни могут содержать до 40-45% цинка. При большем содержании цинка снижается прочность латуни и увеличивается ее хрупкость. Содержание легирующих элементов в специальных латунях не превышает 7-9%.

Медноцинковые латуни в соответствии с ГОСТ 15527-70 выпускают восьми марок.

Латуни обозначают начальной буквой Л, затем ставят цифру указывающую средний процент меди в этом сплаве.

Л96 – томпак, меди 96%, цинка 4%.

Латуни более сложного состава в обозначении имеют после буквы Л другую букву, а цифры, размещенные после цифры, указывающей процент меди, указывают процент добавок в марке латуни.

Все добавляемые к латуни элементы обозначают русскими буквами:

Продаем прокат из меди и медных сплавов, со склада в Москве по ценам заводов производителей, оптом и в розницу. В каталоге 250 товаров, расположенных в 11 категориях. Отгрузка продукции по территории России, удобная система оплаты и заказа.

В виде шара, цилиндра или пластины, ГОСТ 859-2001

М1 – диаметр от 5 до 180 мм, в бухтах или отрезками от 2 до 10 метров

М1М, М1Т и М2М – толщиной от 0,1 до 2,44 мм, шириной от 30 до 300 мм

М1 – толщиной от 0,6 до 120 мм, размеры от 600 до 1500 мм

МНЖ5-1 и МНЖМц – диаметром от 10 до 258 мм, толщиной от 1.5 до 5 мм, длиной 6000 мм

ММ (ELUMA, Cu-DHP БС, Cu-DHP) – длиной 15000 мм

М1, ММ, ПММ и МнЖКТ – диаметром от 0,3 до 6 мм, в катушках, бухтах и мерными отрезками

М1 – диаметром от 4 до 50 мм, толщиной от 0,5 до 8 мм, длиной 3000 мм

Emmeti, IBP, Tiemme, Uni-Fitt, Viega. Для стыковки труб разного сечения, выполнения поворотов, развилок, тройников под углами

Для стыковки труб разного сечения, выполнения поворотов, развилок, тройников под углами

М2Р – толщина от 0,6 до 1 мм, в бухтах и мерными отрезками

М1 – толщиной от 3 до 12 мм, длиной 4000 мм

Медь обладает повышенной тепло и электропроводностью, стойкостью к коррозии. Три вида запаса прочности: мягкий, полутвердый и твердый. Для получения дополнительных характеристик в медный сплав включают легирующие добавки. Увеличение прочности за счет добавления олова, цинка и алюминия. Магнитные свойства металла, медь диамагнетик. Это качество используется создании изделий электротехнического назначения. Медный прокат экологически чистый и безопасный для человека материал, используется в пищевой промышленности, электротехники, машиностроении и строительстве.

Повышенная теплопроводность делает медный прокат незаменимым в изготовлении обогревателей, кондиционеров и теплообменников. Из меди создают прочные и надежные кровельные и водосточные трубы, емкости для транспортировки газов и жидкостей. Медь легко подается ручной и механической обработке, сочетается с натуральным камнем, деревом или стеклом, для создания декоративных композиций.

Медь легко подается ручной и механической обработке, сочетается с натуральным камнем, деревом или стеклом, для создания декоративных композиций.

Медь, один из металлов который окружает человека и используется им уже тысячи лет. Применяется для соединения металлических деталей из разнородных металлов. В строительстве, кровле, трубопроводах, электронике и других областях.

Характеристики

Cu от латинского Cuprum – золотисто-розовый пластичный металл, на воздухе быстро покрывается оксидной плёнкой с желтовато-красным оттенком. Медь металл с повышенной тепло- и электропроводностью, второе место по электропроводности среди металлов после серебра. Удельная электропроводность при 20°C: 55,5-58 МСм/м. Металл с относительно большим температурным коэффициентом сопротивления: 0,4% / °С. Медь относится к металлам диамагнетикам. Получают из медных руд и минералов, методом пирометаллургии, гидрометаллургии и электролиза. Медь имеет низкий коэффициент трения и применяется в парах скольжения.

Химический состав медных сплавов

Сплавы меди и их классификация

- Медь с оловом – один из первых сплавов. Великолепные статуи Греции, произведения, имеющие и сегодня непревзойденную художественную ценность, отливались именно из оловянистых бронз. Сегодня производство сплава с оловом усовершенствовано. В технологическом процессе задействованы электрические дуговые печи, а защита сплава от окисления происходит в вакууме. Для увеличения прочности и пластичности бронзы в технологический процесс включают закаливание и старение сплава с оловом.

- Алюминиевая бронза – сплав алюминия с медью, хорошо деформируется и слабо поддается коррозии. Применяют для изготовления конструкционных элементов и деталей, подвергающихся воздействию высоких температур.

- Сплавы меди и свинца являются непревзойденными материалами с антифрикционными свойствами. Добавление свинца повышает прочность.

- Латунь – двухкомпонентный или многокомпонентный сплав, в основе которого имеется медь, такой как томпак или полутомпак, называется латунью.

- Нейзильбер – это медно-никелевый сплав с никелем от 5 до 35% и цинком. Стоимость дешевле мельхиора, но полностью аналогичен ему по внешнему виду и свойствам.

- Сплав меди с железом возможен благодаря близким физико-химическим параметрам металлов, однако разница в температурах плавления придает такому сплаву высокую пористость.

Латуни славятся высокой прочностью благодаря содержанию в них цинка (40-45%). Легкость в обработке делает латунь предпочтительней чистой меди. Этот сплав на основе меди используется преимущественно в приборостроении. Прочность латуни, которая содержит небольшой процент алюминия, марганца и других металлов, достигает 90 кг/мм². Применяется при изготовлении запорной арматуры, подшипниковых вкладышей.

Сферы применения

Двухфазные сплавы с повышенной прочностью, однофазные пластичны. Медно-никелевые трубы используются в судостроении, трубки конденсаторов отработавшего пара турбин, охлаждаемых забортной водой, и областях с воздействием морской воды. Медь компонент твёрдых припоев, сплавов с температурой плавления 590-880°С, с повышенной адгезией к большинству металлов.Аноды изготавливаются из меди марок М1 или АМФ в составе фосфор – легирующая добавка для растворения анодов при электролизе. Если в конце обозначения марки стоит буква «у», то это значит, что изготовленные из нее аноды характеризуются очень высоким качеством. Медно-фосфористые аноды, в составе которых железо, свинец и сера. В электролите образуется меньшее количество шлама, а значит, покрытие изделия будет прочным, надежным и долговечным.

Медь компонент твёрдых припоев, сплавов с температурой плавления 590-880°С, с повышенной адгезией к большинству металлов.Аноды изготавливаются из меди марок М1 или АМФ в составе фосфор – легирующая добавка для растворения анодов при электролизе. Если в конце обозначения марки стоит буква «у», то это значит, что изготовленные из нее аноды характеризуются очень высоким качеством. Медно-фосфористые аноды, в составе которых железо, свинец и сера. В электролите образуется меньшее количество шлама, а значит, покрытие изделия будет прочным, надежным и долговечным.

Имея повышенную проводимость электричества, медная проволока получила распространение в электроэнергетике. Популярностью пользуется диаметр до 8 мм, из нее изготавливают проводники, провода, шнуры и кабели. Медный сортовой прокат применяется в электротехнике, криогенном оборудовании, трансформаторных подстанциях, используют как обмотку двигателей.

Медная шина применяется для монтажных магистральных шинопроводов. В низковольтном оборудовании электротехнические медные шины применяют для состыковки с электрическими цепями. В высоковольтном оборудовании используются в областях, требующих наличие малого реактивного и активного цепного сопротивления. Шины из бескислородной меди используются для космического и вакуумного оборудования, лежат в основе распределительных устройств, линейных ускорителей, сверхпроводников и электронных приборов. Популярны и незаменимы в области микроэлектроники, в атомной энергетике.

В высоковольтном оборудовании используются в областях, требующих наличие малого реактивного и активного цепного сопротивления. Шины из бескислородной меди используются для космического и вакуумного оборудования, лежат в основе распределительных устройств, линейных ускорителей, сверхпроводников и электронных приборов. Популярны и незаменимы в области микроэлектроники, в атомной энергетике.

В архитектуре для кровли фасадов применяется медная лента, из-за авто затухания процесса коррозии срок службы листов 100-150 лет. В России используют медный лист для кровель и фасадов нормируется федеральным Сводом Правил СП 31-116-2006.

Также медь используется для бытовых и промышленных систем кондиционирования. Трубы для кондиционеров способны выдерживать повышенное давление без деформации и при этом оставаться гибкими. Медная труба отожженного типа выпускается метражом 15-50 метров, прочностью 210-220 тыс. кПа, разрывное удлинение 50-60%. Не отожженные трубы поставляются прутками, прочность 280-300 тыс. кПа, разрывное удлинение 10-15%. Диаметр выбирается исходя из мощности устройства, чем больше – тем выше уровень хладагента.

кПа, разрывное удлинение 10-15%. Диаметр выбирается исходя из мощности устройства, чем больше – тем выше уровень хладагента.

Повышенная механическая прочность бесшовных медных труб круглого сечения применяется для транспортировки жидкостей и газов: во внутренних системах водоснабжения, отопления, газоснабжения, системах кондиционирования и холодильных агрегатах. В таких странах как Франция, Великобритания и Австралия медные трубы используются для газоснабжения, а в Великобритании, США, Швеции и Гонконге для водоснабжения. В России производство водо-газопроводных труб из меди нормируется национальным стандартом ГОСТ Р 52318-2005, а применение в этом качестве федеральным Сводом Правил СП 40-108-2004.

При установке водопроводных систем как крепеж используются медные фитинги, применяются на местах стыков труб, при разветвлениях или на поворотах. Фитинг часто исполняет роль переходника от одного материала к другому. Лучше использовать детали фитинга из аналогового материала. Если используется медный трубопровод, то фитинг нужен из такого же материала или латуни, который совместим с медью. Фитинг соединяет трубы без сварки или нарезания резьбы, что сокращает время на установки трубопровода, а также повышает качество, надёжность и сроки эксплуатации.

Фитинг соединяет трубы без сварки или нарезания резьбы, что сокращает время на установки трубопровода, а также повышает качество, надёжность и сроки эксплуатации.

Производство деталей для приборостроения, автомобильной и машиностроительной промышленности используется медные прутки, также при изготовлении украшений, домашней утвари, предметов интерьера. В электротехнике используется для изготовления токопроводящих конструкций, проводников, деталей корпуса, заземляющих и токоотводящих конструкций. Из медного прутка изготовляют: втулки, гвозди, заклепки, гайки, болты, шайбы, клапаны, шестерни, валы и т.д.

Добавление железа в медные сплавы: свойства и преимущества

Многие металлы, используемые в приложениях, представляют собой комбинации нескольких различных типов материалов. Причина этого довольно проста. Многие чистые металлы обладают уникальными свойствами, необходимыми в определенных областях применения. Как и в случае с медью, этот металл обладает отличной коррозионной стойкостью в морской среде. Он также обладает отличной электро- и теплопроводностью, так как часто используется в электронике и электрических кабелях. Другие характеристики меди включают ее ковкость, пластичность и мягкость.

Причина этого довольно проста. Многие чистые металлы обладают уникальными свойствами, необходимыми в определенных областях применения. Как и в случае с медью, этот металл обладает отличной коррозионной стойкостью в морской среде. Он также обладает отличной электро- и теплопроводностью, так как часто используется в электронике и электрических кабелях. Другие характеристики меди включают ее ковкость, пластичность и мягкость.

Однако чистые металлы сами по себе могут иметь негативные свойства, которые могут испортить применение. В случае с медью этот металл слаб. Хотя его можно укрепить с помощью методов нагартовки, еще один способ сделать его прочнее — добавить другие металлы, такие как железо.

Добавление железа в медь

Как и медь, железо также пластично и пластично. Он также обладает хорошей проводимостью и прочностью на растяжение, так как его можно растягивать, не ломая. Однако железо вызывает коррозию, так как в присутствии воды и кислорода оно окисляется с образованием ржавчины.

Бывают случаи, когда в медные сплавы добавляют железо для получения положительного эффекта. Одним из основных преимуществ добавления железа в медные сплавы является обеспечение повышенной прочности на растяжение и коррозионной стойкости без влияния на проводимость, которой уже обладают медные сплавы. Типы медных сплавов, в которые может быть добавлено железо, включают:

Медно-железные сплавы: Медно-железные лигатуры (CuFe) обладают высокой прочностью на растяжение, коррозионной стойкостью и высокой теплопроводностью, а также высокой электропроводностью. Эта лигатура используется в качестве измельчителя зерна при добавлении в другие медные сплавы, такие как алюминиевая бронза и латунные сплавы. Обычно это помогает улучшить механические свойства низколегированной меди.

Медно-никелевые сплавы: При введении в медно-никелевые сплавы железо может способствовать повышению коррозионной стойкости и прочности сплава. Сплав может выдерживать коррозионное растрескивание под напряжением, которое может возникнуть при использовании в средах с влажным воздухом и паром, что делает его идеальным для морских применений. Медно-никелевый сплав обычно используется для изготовления электротехнической, электронной и морской продукции.

Медно-никелевый сплав обычно используется для изготовления электротехнической, электронной и морской продукции.

Алюминий Бронзы: Этот медный сплав содержит примерно 6% железа. Железо обеспечивает прочность и износостойкость. Этот тип сплава обычно используется в морской среде и приложениях.

Сплавы с высоким содержанием меди: Сплавы с высоким содержанием меди обычно используются для электрических передач. Хотя они уже обладают достаточной электропроводностью, может потребоваться определенная удельная электропроводность, необходимая для применения. Добавление других элементов, таких как железо, может изменить процент проводимости, чтобы обеспечить желаемое соотношение.

Сплавы с низким содержанием меди могут стать сплавами с высоким содержанием меди при добавлении железа и других металлов. Они будут иметь превосходную прочность при проводимости, которая может варьироваться от 75% до 90%.

При рассмотрении вопроса о добавлении железа в медные сплавы для различных применений вам необходимо понимать, какими свойствами должен обладать медный сплав, какие преимущества даст железо и будут ли какие-либо негативные последствия для применения . Компания Belmont Metals предлагает сплавы на основе меди и медные лигатуры различных составов. Свяжитесь с нашей технической командой, чтобы узнать больше.

Компания Belmont Metals предлагает сплавы на основе меди и медные лигатуры различных составов. Свяжитесь с нашей технической командой, чтобы узнать больше.

Бронза | Определение, состав, использование, типы и факты

Brunswick Lion

Посмотреть все СМИ

- Ключевые люди:

- Жак Липшиц

Жюль Далу

Франческо ди Джорджио

- Связанные темы:

- алюминий бронза

баббит металлический

бронза

фосфорная бронза

скульптурная бронза

См. все связанные материалы →

бронза , сплав, традиционно состоящий из меди и олова. Современная бронза обычно состоит из 88 процентов меди и около 12 процентов олова. Бронза представляет исключительный исторический интерес и до сих пор находит широкое применение. Самые ранние бронзовые артефакты были изготовлены около 4500 г. до н.э., хотя использование бронзы в артефактах стало обычным явлением гораздо позже, во 2-м тысячелетии до н. э., во время бронзового века. Соотношение меди и олова варьировало в широких пределах (от 67 до 95 процентов меди в сохранившихся артефактах), но к средневековью в Европе было известно, что определенные пропорции придают определенные свойства. Сплав, описанный в греческом манускрипте XI века в библиотеке Святого Марка в Венеции, имел отношение один фунт меди к двум унциям олова (8 к 1), что примерно соответствует тому, что использовалось для бронзовой пушечной бронзы в более поздние времена. Некоторые современные бронзы вообще не содержат олова, заменяя их другими металлами, такими как алюминий, марганец и даже цинк.

э., во время бронзового века. Соотношение меди и олова варьировало в широких пределах (от 67 до 95 процентов меди в сохранившихся артефактах), но к средневековью в Европе было известно, что определенные пропорции придают определенные свойства. Сплав, описанный в греческом манускрипте XI века в библиотеке Святого Марка в Венеции, имел отношение один фунт меди к двум унциям олова (8 к 1), что примерно соответствует тому, что использовалось для бронзовой пушечной бронзы в более поздние времена. Некоторые современные бронзы вообще не содержат олова, заменяя их другими металлами, такими как алюминий, марганец и даже цинк.

Бронза тверже меди из-за сплава этого металла с оловом или другими металлами. Бронза также более легкоплавкая (то есть легче плавится) и, следовательно, ее легче отливать. Он тверже чистого железа и гораздо более устойчив к коррозии. Замена железа на бронзу в инструментах и оружии примерно с 1000 г. до н.э. была результатом обилия железа по сравнению с медью и оловом, а не какими-либо присущими железу преимуществами. Помимо традиционного использования в оружии и инструментах, бронза широко использовалась в чеканке монет; большинство «медных» монет на самом деле были бронзовыми, обычно с содержанием олова около 4% и цинка 1%.

Помимо традиционного использования в оружии и инструментах, бронза широко использовалась в чеканке монет; большинство «медных» монет на самом деле были бронзовыми, обычно с содержанием олова около 4% и цинка 1%.

More From Britannica

обработка меди: история

Колокольный металл

, отличающийся звонким звучанием при ударе, представляет собой бронзу с высоким содержанием олова 20–25 процентов. Скульптурная бронза с содержанием олова менее 10% и примесью цинка и свинца технически является латунью (медно-цинковый сплав). Бронза улучшается по твердости и прочности добавлением небольшого количества фосфора; фосфористая бронза может содержать 1 или 2 процента фосфора в слитке и лишь следы после литья, но, тем не менее, ее прочность повышается для таких применений, как плунжеры насосов, клапаны и втулки. Также полезными в машиностроении являются марганцевые бронзы, в которых может быть мало или совсем не быть олова, но значительное количество цинка и до 4,5% марганца.