Сплав жаропрочный: марки, виды и состав жаростойких сталей и сплавов

Содержание

Что такое жаропрочные сплавы? | LINKUN STEEL

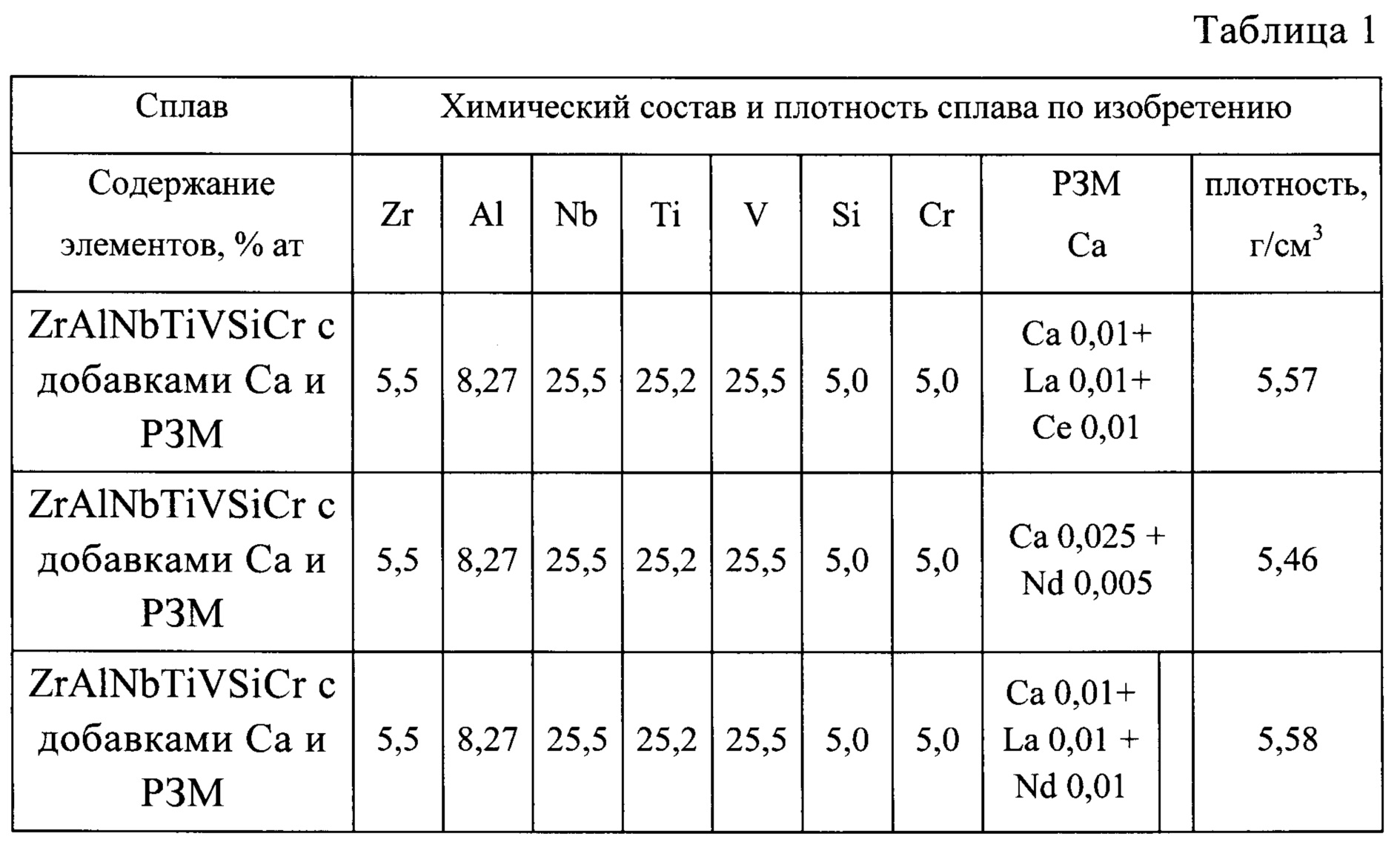

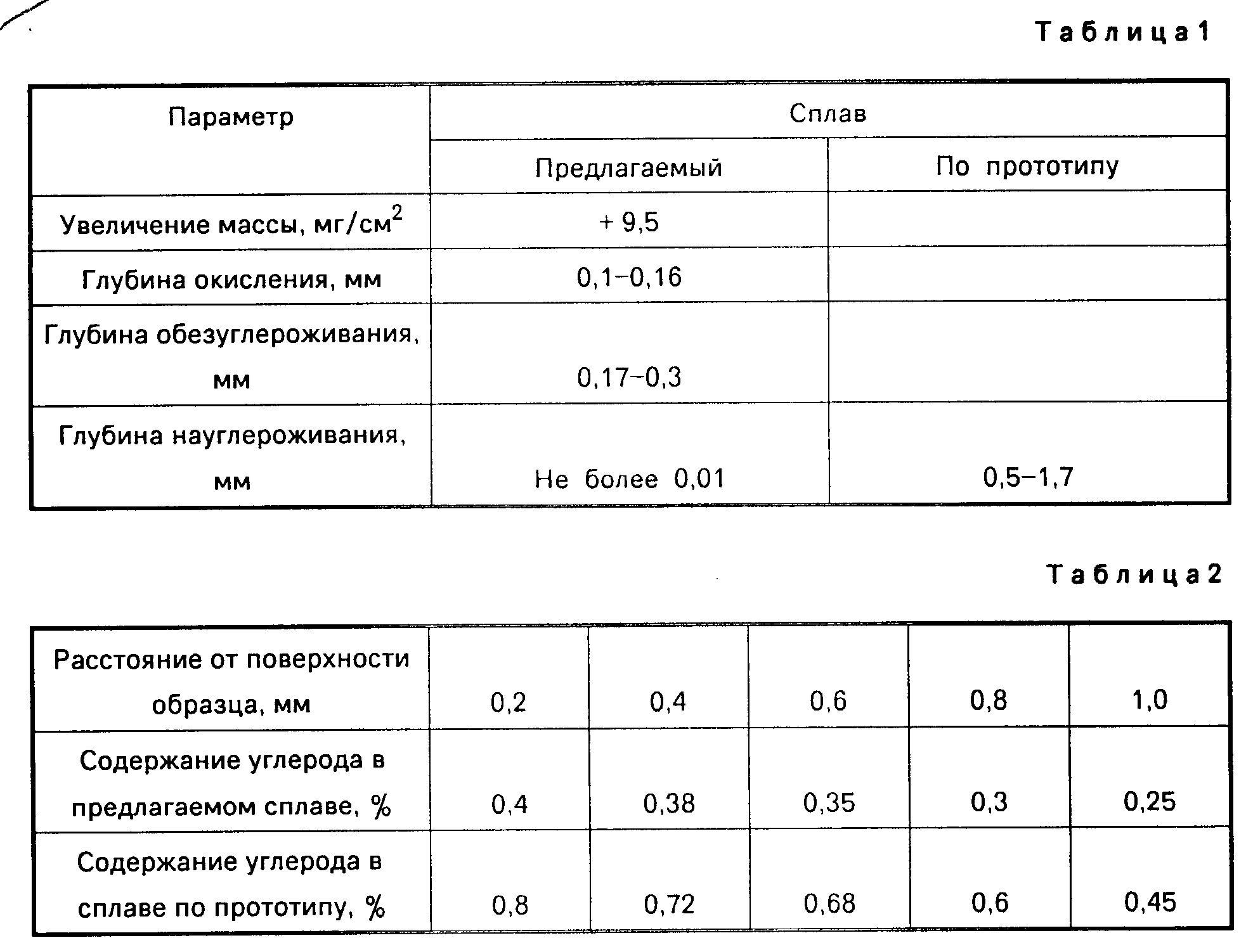

Жаропрочный сплав относится к сплавам на основе железа, никеля или кобальта, которые можно использовать при высокой температуре 600 ℃ или выше и удельном напряжении для длительной работы. Эти сплавы сочетают в себе жаропрочность, хорошую стойкость к окислению и коррозии, хорошие усталостные свойства и вязкость разрушения. В соответствии с легирующим элементом жаропрочность может быть разделена на основу Fe, никель, кобальт и другие суперсплавы. Жаропрочные сплавы на основе Fe используются при температуре, которая может достигать 750-780 ℃, для этого требуются детали с более высокой температурой, никель и тугоплавкие металлы, такие как сплавы на основе кобальта, могут быть лучшим выбором.

Жаропрочная нержавеющая сталь

Легирующий материал на основе Fe с добавлением количества Ni, Cr и других легирующих элементов для высоких температур. Жаропрочные легированные стали можно разделить на мартенситные, аустенитные, перлитные и ферритные жаропрочные стали в соответствии с их нормирующими требованиями. Эти сплавы широко используются в нефтехимической промышленности, автомобилестроении, энергетике и сжигании, таких как нефтеперерабатывающие заводы, установки для каталитического крекинга, подвесные стержни, трубы с подогревом. Сплав 321 , 316Ti, 309, 310S , 310S является наиболее часто используемой аустенитной нержавеющей сталью, разработанной для использования в высокотемпературных стойких к коррозии применениях.

Эти сплавы широко используются в нефтехимической промышленности, автомобилестроении, энергетике и сжигании, таких как нефтеперерабатывающие заводы, установки для каталитического крекинга, подвесные стержни, трубы с подогревом. Сплав 321 , 316Ti, 309, 310S , 310S является наиболее часто используемой аустенитной нержавеющей сталью, разработанной для использования в высокотемпературных стойких к коррозии применениях.

Никелевый жаропрочный сплав

Жаропрочный сплав на основе никеля содержит более половины содержания никеля, что делает его обладающим высокой прочностью при повышенных температурах и пригодным для рабочей температуры 1000 ℃ или выше. Процесс твердого раствора и старения может значительно улучшить сопротивление ползучести и предел текучести при сжатии. Многие турбинные двигатели используют сплавы на основе никеля для своих турбинных лопаток, камер сгорания и даже турбокомпрессоров. Высокая температура материалов авиационных двигателей изменяется от 750 200 до 200 ℃, что также вызвало быструю разработку технологии обработки отливок и нанесения покрытий на поверхность и т. Д. Сплавы 718, 706, 800 Н, 600, 601 625 обычно называют жаропрочными сплавами и используются в различных высокотемпературных применениях.

Д. Сплавы 718, 706, 800 Н, 600, 601 625 обычно называют жаропрочными сплавами и используются в различных высокотемпературных применениях.

Жаропрочный сплав на основе кобальта

Сплав на основе кобальта представляет собой высокотемпературный сплав на основе более 60% кобальта с добавлением Cr, Ni и других элементов для улучшения характеристик термостойкости. Хотя этот вид жаропрочного сплава обладает хорошими показателями теплостойкости, его трудно выполнить в массовом производстве из-за низкого потребления и трудоемкости обработки. Сплав на основе кобальта обычно используется в деталях или компонентах при высокой температуре от 600 1000 до 1000 ℃ или длительном сложном напряжении, например, лопасти авиационного двигателя, турбина, компоненты горячего конца и камера сгорания аэрокосмического двигателя и т. Д. Чтобы получить Чтобы улучшить характеристики теплового сопротивления, необходимо добавлять такие элементы, как W, MO, Ti, Al и Co в общих условиях, чтобы гарантировать его превосходное тепловое сопротивление и сопротивление усталости. Сплавы на основе кобальта, такие как L605, Сплав 188 и N-155, продолжают использоваться. Сплавы S-816 до сих пор используются для выпускных клапанов бензиновых и дизельных двигателей.

Сплавы на основе кобальта, такие как L605, Сплав 188 и N-155, продолжают использоваться. Сплавы S-816 до сих пор используются для выпускных клапанов бензиновых и дизельных двигателей.

Марка ХН75ВМЮ (ЭИ827). Сплав жаропрочный ХН75ВМЮ (ЭИ827) | Ленстальинвест

ХН35ВТР (ЭИ725) лист для корпусов и направляющих лопаток турбин, работающи при температурах до 750-800 град.

ХН28ВМАБ (Х21Н28В5М3БАР ЭП126) листовые детали турбин- сплав жаростойкий

ХН35ВТ (ЭИ612) диски, роторы, крепежные детали, плоские пружины и другие детали, работающие до 650 °С.

ХН32Т (Х20Н32Т ЭП670) газоотводящие трубы, листовые детали высокотемпературных установок в нефтехимическом машиностроении для длительной службы при температурах 700-850 град.

ХН38ВБ (ЭИ703Б) детали газовых систем, листовые детали, работающие при умеренных напряжениях

ХН38ВТ (ЭИ703) детали газовых систем, листовые детали, работающие при умеренных напряжениях

ХН51ВМТЮКФР-ВД (ЭП220-ВД ХН51ВМТЮКФР) Для изготовления различных деталей ответственного назначения энергомашиностроения, двигателестроения, турбиностроения- лопаток турбин- деталей специальной техники.

ХН35ВТЮ (ЭИ787) рабочие лопатки газотурбинных и других двигателей, работающие при температуре до 700—800 °С, компрессорные лопатки, работающие до 700—800 °С, диски, дефлекторы, кольца, работающие при температуре до 750 °С.

ХН55МВЮ (ХН55М6ВЮ ЭП454) лопатки, диски турбин

ХН55ВМТКЮ (ЭИ929 ХН55ВМТКЮ-ВД ЭИ929-ВД) Лопатки турбин и другие детали для работы при температурах до 950°С.

ХН45Ю (ЭП747) ролики щелевых печей, печные конвейерные сетки, детали горелочных устройств, чехлы термопар и др. детали для длительной работы при температурах 1250-1300 град.С

ХН56ВМКЮ (ЭП109 ХН56ВМКЮ-ВД ЭП109-ВД) Лопатки газовых турбин и другие детали для работы под нагрузкой при температурах до 950°С.

ХН56ВМТЮ (ЭП199) высоконагруженные детали, штуцера, фланцы, листовые детали для ограниченного срока службы при температурах до 950 град.С

ХН57МТВЮ (ЭП590) лопатки, корпуса и другие детали турбин

ХН58ВМКЮР-ВД (ЭП238-ВД ХН58ВМКЮР) Для изготовления различных деталей ответственного назначения энергомашиностроения, двигателестроения, турбиностроения- лопаток турбин- деталей специальной техники.

ХН60МЮВТ-ВД (ЭП539-ВД ХН60МЮВТ) Для изготовления различных деталей ответственного назначения энергомашиностроения, двигателестроения, турбиностроения- лопаток турбин- деталей специальной техники.

ХН60ВТ (ЭИ868) листовые детали двигателя,работающие при температурах до 1000 °С.- сплав жаростойкий, жаропрочный

ХН60Ю (ЭИ559А) Детали газопроводных систем, аппаратура с ограниченным сроком службы при 1100 град.С и кратковременным сроком службы при 1250 град.С — сплав жаростойкий

ХН65ВМТЮ (ХН65МВТЮ ЭИ893 ХН65ВМТЮ-ВД ЭИ893-ВД ХН65ВМТЮ-ВИ ЭИ893-ВИ) Рабочие и направляющие лопатки и крепежные детали газовых турбин, работающие при температурах до 800 °С.

ХН70ВМТЮ (ЭИ617 ХН70ВМТЮ-ВИ ЭИ617-ВИ) для рабочих и сопловых лопаток газовых турбин

ХН67МВТЮ (ЭИ202 ХН67МВТЮ-ВД ЭП202 ЭП202-ВД) Лопатки, корпуса, диски, листовые детали турбин, сварные изделия, работающие при температурах до 800 °С.

ХН62МВКЮ (ХН62ВМКЮ ЭИ867 ХН62МВКЮ-ВД ЭИ867-ВД) лопатки, диски турбин, работающие при температурах до 900 °С.

ХН70ВМТЮФ (ЭИ826 ХН70ВМТЮФ-ВД ЭИ826-ВД) Лопатки турбин и другие тяжелонагруженные детали для работы при температурах до 800°С.

ХН70ВМЮТ (ЭИ765) крепежные и другие детали, работающие при температуре до 750—800 °С.

ХН70Ю (ЭИ652) различные детали, работающие при умеренных напряжениях, при 1100—1200 °С (может применяться для нагревательных элементов сопротивления).

ХН75МБТЮ (ЭИ602) детали газопроводных систем, аппаратура, детали камер сгорания с ограниченным сроком службы при температурах до 950 град.С- сплав жаростойкий

ХН70МВТЮБ (ЭИ598 ХН70МВТЮБ-ВИ ЭИ598-ВИ ХН70МВТЮБ-ВД ЭИ598-ВД) лопатки турбин

ХН77ТЮ (ЭИ437А) Диски, кольца, лопатки и другие детали, работающие до 750 °С.

ХН77ТЮР (ЭИ437Б ХН77ТЮР-ВД ЭИ437Б-ВД) Диски, кольца, лопатки и другие детали, работающие до 750 °С.

ХН80ТБЮ (ЭИ607) лопатки, крепежные детали турбин, длительно работающие при температурах до 700 °С.

ХН78Т (ЭИ435) сортовые детали, трубы, работающие до температуры 1100 °С.

ХН77ТЮРУ (ЭИ437БУ ХН77ТЮРУ-ВД ЭИ437БУ-ВД ХН77ТЮРУ-ПД ЭИ437БУ-ПД) Диски, лопатки турбин и другие детали, работающие до 750 °С.

Понимание жаропрочных суперсплавов — IMS

Хотя сталь является наиболее широко используемым металлом, существуют сотни областей применения, в которых свойства стали и ее сплавов просто не обеспечивают требуемой прочности и долговечность. При определенных условиях сталь подвержена водородному охрупчиванию и/или коррозии, что может привести к разрушению материала.

Водородная хрупкость возникает из-за того, что сплавы углеродистой стали поглощают атомы или молекулы водорода во время некачественно выполненных производственных операций, таких как формование, нанесение покрытия, гальваническое покрытие, сварка или процессы очистки. Водород также может поступать с течением времени из-за воздействия углеводородов, кислот и коррозионно-активных сред. Водородное охрупчивание вызывает растрескивание или разрушение компонентов при напряжениях ниже предела текучести металла. Удивительно, но высокопрочные стальные сплавы наиболее подвержены водородному охрупчиванию.

Удивительно, но высокопрочные стальные сплавы наиболее подвержены водородному охрупчиванию.

Коррозия стальных сплавов вызывается воздействием кислот, влаги и кислорода. Эта электрохимическая реакция является результатом тенденции металлов возвращаться в свое естественное состояние — железо в случае стали. На скорость коррозии влияют температура окружающего воздуха, влажность и химические пары. Коррозия изменяет микроструктуру поверхности стали, делая ее хрупкой и шелушащейся, вызывая потерю механической прочности.

Жаропрочные суперсплавы (HRSA) соответствуют требованиям

Там, где стальные сплавы не могут выдерживать определенные экстремальные условия, жаропрочные суперсплавы соответствуют требованиям. Эти сплавы отличаются своей способностью выдерживать высокие температуры и агрессивные среды.

Два жаростойких суперсплава, которые часто используются производителями, механическими мастерскими и производителями в Сан-Франциско, это Hastelloy и Inconel. Эти жаропрочные суперсплавы имеют схожие свойства с относительно равными пропорциями никеля и хрома в каждом сплаве. Hastelloy и Inconel доступны в различных сплавах, каждый из которых имеет различный химический состав. В таблице ниже показаны изменения (в процентах) химического состава двух жаропрочных сплавов.

Эти жаропрочные суперсплавы имеют схожие свойства с относительно равными пропорциями никеля и хрома в каждом сплаве. Hastelloy и Inconel доступны в различных сплавах, каждый из которых имеет различный химический состав. В таблице ниже показаны изменения (в процентах) химического состава двух жаропрочных сплавов.

| Хастеллой Х (проценты) | Инконель 625 (проценты) | Инконель 718 (проценты) | |

| Никель | 47-51 | 58-71 | 50-55 |

| Молибден | 8-10 | 8-10 | 2,8-3,3 |

| Хром | 20.5-23 | 20-23 | 17-21 |

| Железо | 17-20 | 5 | Весы |

| Кобальт | 0,5-2,5 | 1 | <1 |

| Кремний | 1 | <1 | <0,35 |

| Марганец | 1 | <1 | <0,35 |

| Вольфрам | 0,2-1 | — | — |

| Нобий + тантал | — | 3,15-4,15 | 4,75-5,5 |

| Прочие элементы | каждый <1 | каждый <1 | каждый <1 |

Hastelloy Суперсплав никель-хром-железо-молибден

Hastelloy является зарегистрированным товарным знаком Haynes International, который применяется к более чем 20 различным суперсплавам на основе никеля, обеспечивающим исключительную стойкость к коррозии, окислению и восстановителям при высоких температурах. Добавление молибдена улучшает характеристики при высоких температурах и делает Haselloy пригодным для сварки. Некоторые сплавы Hastelloy можно использовать для компонентов, подвергающихся воздействию температур до 2200°F.

Добавление молибдена улучшает характеристики при высоких температурах и делает Haselloy пригодным для сварки. Некоторые сплавы Hastelloy можно использовать для компонентов, подвергающихся воздействию температур до 2200°F.

Высокое содержание молибдена также способствует устойчивости к щелевой коррозии и точечной коррозии. Hastelloy обладает хорошей стойкостью к хромовой, серной, соляной, плавиковой и азотной кислотам. Его свойства делают его применимым для компонентов и узлов, используемых в химической промышленности, газовых турбинах, добыче нефти и газа, фармацевтическом производстве, а также для компонентов, подвергающихся высоким механическим нагрузкам в морской среде.

Inconel

Inconel является зарегистрированным товарным знаком Special Metals Corporation для серии коррозионно-стойких жаропрочных сплавов на основе никеля. При нагревании инконель образует толстый, стабильный, пассивирующий оксидный слой, который защищает поверхность от воздействия в будущем. Сплав сохраняет прочность в широком диапазоне температур, при этом некоторые сплавы Inconel сохраняют свою прочность в диапазоне криогенных температур до 1800°F.

Сплав сохраняет прочность в широком диапазоне температур, при этом некоторые сплавы Inconel сохраняют свою прочность в диапазоне криогенных температур до 1800°F.

Инконель обладает превосходной стойкостью к агрессивным средам, а также высокой стойкостью к окислению при высоких температурах, прочностью на растяжение и стабильными механическими свойствами при экстремально низких и высоких температурах. Благодаря этим свойствам Inconel подходит для изготовления компонентов, используемых в химической и нефтехимической промышленности, газовых турбин, ядерных реакторов, трубопроводов для высокосернистого газа, установок по переработке отходов и компонентов, подвергающихся высоким механическим нагрузкам в морской среде.

Купить жаропрочные суперсплавы со скидкой

Стоимость жаропрочных суперсплавов может быть значительно выше, чем у сплавов из углеродистой и нержавеющей стали, которые хуже работают в агрессивных высокотемпературных средах. Механические мастерские, производители и сварщики в районе залива Сан-Франциско могут воспользоваться преимуществами местных поставщиков металла, таких как Industrial Metal Service, которые предлагают жаропрочные сплавы по сниженным ценам. Они могут сделать это, покупая пригодные для использования отходы Hastelloy и Inconel — остатки с размерами, слишком малыми для дальнейшего использования производителями, но более чем подходящие для десятков других операций механической обработки или сварки — и продавая их по сниженным ценам.

Они могут сделать это, покупая пригодные для использования отходы Hastelloy и Inconel — остатки с размерами, слишком малыми для дальнейшего использования производителями, но более чем подходящие для десятков других операций механической обработки или сварки — и продавая их по сниженным ценам.

Химический состав жаропрочных суперсплавов проверяется с использованием рентгенофлуоресцентной технологии, чтобы гарантировать, что вы получаете высококачественные материалы. Industrial Metal Service может нарезать остатки Hastelloy и Inconel по размеру, что облегчает цехам, у которых нет ресурсов для распиловки промышленного уровня, возможность немедленно приступить к обработке остатков нестандартной резки.

Доставка в район залива или доставка по стране

Если вам нужны постоянные поставки жаропрочных суперсплавов, разовый заказ для специального проекта или заказ инконеля в последнюю минуту для обработки прототипа компонента, Industrial Metal Service предоставит регулярная доставка в районе залива Сан-Франциско. Вы также можете посетить наш склад в Сан-Хосе и ознакомиться с нашим обширным ассортиментом жаропрочных сплавов, алюминия, уголкового железа, титана и меди. Если вы находитесь в регионе, где нет удобного местного поставщика металла, мы отправляем металлы по всей стране, не требуя минимального количества заказа.

Вы также можете посетить наш склад в Сан-Хосе и ознакомиться с нашим обширным ассортиментом жаропрочных сплавов, алюминия, уголкового железа, титана и меди. Если вы находитесь в регионе, где нет удобного местного поставщика металла, мы отправляем металлы по всей стране, не требуя минимального количества заказа.

Позвоните нам сегодня, чтобы обсудить ваши требования к поставке металла. С нетерпением ждем сотрудничества с вами.

Свяжитесь с нами

Жаропрочные сплавы, NITRONIC, INCONEL, HASTELLOY

Высокая термостойкость необходима во многих областях применения. Газовые турбины, топливные форсунки, приспособления для термообработки, муфели печей.

Эти материалы должны выдерживать высокие температуры, экстремальный потенциал окисления и цикличность.

(UNS N06002) Ni 47,5, Cr 21,8, Fe 18,5, Mo 9.0

Превосходная жаропрочность и стойкость к окислению до 2200°F.

Отличные характеристики формовки и сварки. Стойкость к окислительной, восстановительной и нейтральной средам.

Стойкость к окислительной, восстановительной и нейтральной средам.

Устойчив к SCC в нефтехимической промышленности. Хорошая пластичность после длительных рабочих температур от 1200 до 1600°F в течение 16 000 часов.

Газотурбинные камеры сгорания и воздуховоды, оборудование для термообработки, распылительные стержни, пламегасители, печные валки, печные перегородки и компоненты мгновенных сушилок.

(UNS N06625) Ni 61,0, Cr 21,5 Mo 9,0, Nb+Ta 3,6

Высокая прочность и ударная вязкость от криогенных температур до 1800 градусов F (980 градусов C),

хорошая стойкость к окислению, исключительная усталостная прочность и хорошая коррозионная стойкость.

Химическое оборудование и оборудование для борьбы с загрязнением, уплотнения золоотстойников, ядерные реакторы, морское оборудование, воздуховоды, реверсивные узлы,

топливные форсунки, форсажные камеры, распылители.

(UNS N07718) Ni 52,5, Cr 19,0 Fe 18,5 Mo 3,0 Nb+Ta 3,6

Отличная прочность от -423 градусов по Фаренгейту до 1300 градусов по Фаренгейту (от -253 градусов по Цельсию до 705 градусов по Цельсию).

Упрочняется старением и может быть сварен в полностью состаренном состоянии. Превосходная стойкость к окислению до 1800 градусов по Фаренгейту (980 градусов по Цельсию).

Реактивные двигатели, корпуса и детали насосов, ракетные двигатели и реверсоры тяги, проставки ядерных тепловыделяющих элементов, оснастка для горячего прессования.

(UNS N06600) Ni 76,0, Cr 15,5, Fe 8,0

Высокое содержание никеля, высокое содержание хрома для устойчивости к окислительным и восстановительным средам;

для сильно агрессивных сред при повышенных температурах. Хорошая стойкость к окислению до 2150°F. Хорошая формуемость.

Муфели печей, электронные компоненты, оборудование для химической и пищевой промышленности, оборудование для термообработки, трубы для атомных парогенераторов.

(UNS N06601) Ni 61 Cr 23 C 0,10 Mn 1,0 Al 1,4 Fe Bal S 0,015 Si 0,5

Никель, более высокое содержание хрома для лучшей устойчивости к окислению

и восстановительные среды; для сильно агрессивных сред при повышенных температурах. Хорошая стойкость к окислению до 2200°F. Хорошая формуемость.

Хорошая стойкость к окислению до 2200°F. Хорошая формуемость.

Измерительные зонды, муфели печей, электронные компоненты, оборудование для химической и пищевой промышленности, оборудование для термообработки, трубы для атомных парогенераторов.

(UNS N08810/N08811) Основа Fe, Ni 32, Cr 21, Mn 1,5, усиленный Ti-Al.

800H/HT представляет собой сплав железа, никеля и хрома, имеющий тот же основной состав.

как Alloy 800, но со значительно более высокой прочностью на разрыв при ползучести. Обладает отличной стойкостью к науглероживанию, окислению и азотированию.

Сплав имеет двойную сертификацию и сочетает в себе свойства обеих форм.

(UNS R30605) Co 50,0, Cr 20,0, W 15,0, Ni 10,0, Fe 3,0 Mn 1,5

Отличная прочность для непрерывной работы до 1800°F.

Стойкость к окислению и науглероживанию до 1900°F. Устойчив к истиранию, устойчив к морской среде, кислотам и биологическим жидкостям.

Немагнитность, даже при сильном восстановлении на холоде, может достигать 50 Rc при восстановлении на холоде и старении. Устойчив к соляной

и азотная кислота при определенных концентрациях и температурах, а также влажные среды с хлором при комнатной температуре.

Компоненты газотурбинного двигателя: камеры сгорания и форсажные камеры. Другие области применения также включают: обслуживание высокотемпературных шарикоподшипников, пружин и сердечных клапанов.

(Сплав 218) (UNS S21800) Fe 63, Cr 17, Mn 8, Ni 8,5, Si 4, N 0,13

Высокопрочный полностью аустенитный сплав, устойчивый к истиранию и износу.

Значительно более низкие затраты на продление срока службы деталей и снижение затрат на техническое обслуживание. Предел текучести в два раза выше, чем у нержавеющих сталей 304 и 316 в отожженном состоянии.

Прочность на растяжение может достигать более 200 тысяч фунтов на квадратный дюйм.