Сплавы коррозионностойкие: Глава 1. Коррозионностойкие стали и сплавы / Глава 1.1. Классификация и особенности коррозионностойких сталей и сплавов

Содержание

Глава 1. Коррозионностойкие стали и сплавы / Глава 1.1. Классификация и особенности коррозионностойких сталей и сплавов

К коррозионностойким относят стали и сплавы, содержащие > 12 % Сr, а также дополнительно легированные Ni, Mo, Сu, Si, Ti, Nb, N и некоторыми другими элементами. Их содержание зависит от агрессивности коррозионной среды и требований, предъявляемых к физико-механическим свойствам сталей и сплавов.

Коррозионностойкие стали и сплавы применяют для изготовления технологического оборудования, работающего в условиях воздействия на металл различных, как правило, высоко агрессивных коррозионных сред (неорганические и органические кислоты, их смеси, растворы щелочей и солей, морская и минерализованные пластовые воды, влажная атмосфера и т.д.) и механических нагрузок (статических, динамических, циклических или комбинированных).

Многие коррозионностойкие стали и сплавы имеют также и другие важные для практического использования свойства. Например, стали, содержащие > 12 % Сr, а также Si и Аl, обладают повышенной жаропрочностью (в основном стали и сплавы аустенитного класса). Ударная вязкость аустенитных сталей незначительно уменьшается вплоть до низких температур, поэтому их широко используют в криогенной технике. Стали этого класса являются парамагнитными, вследствие чего применяются в качестве коррозионностойких немагнитных материалов.

Например, стали, содержащие > 12 % Сr, а также Si и Аl, обладают повышенной жаропрочностью (в основном стали и сплавы аустенитного класса). Ударная вязкость аустенитных сталей незначительно уменьшается вплоть до низких температур, поэтому их широко используют в криогенной технике. Стали этого класса являются парамагнитными, вследствие чего применяются в качестве коррозионностойких немагнитных материалов.

Хром – основной легирующий элемент для большинства коррозионностойких сталей. Его минимальное содержание, при котором сталь еще является коррозионностойкой в слабоагрессивных растворах и влажной атмосфере, составляет 12 %.

Никель обеспечивает сталям и сплавам высокую стойкость в слабо окисляющих и неокисляющих растворах. В сочетании с хромом он способствует образованию в стали гомогенной структуры аустенита, что повышает ее коррозионную стойкость. При этом также возрастают пластичность и вязкость стали. Если использовать никель в качестве матрицы сплава вместо железа, то можно путем легирования его некоторыми элементами (например Сr и Мо) создать сплавы, коррозионностойкие в сильноагрессивных средах (серная и соляная кислоты), в которых высоколегированные стали на основе железа склонны к коррозии.

Кроме хрома и никеля, коррозионностойкие стали и сплавы дополнительно легируют ферритообразующими (Si, Al, Mo, W, V, Ti, Nb) и аустенитообразующими (N, Мn, Сu, Со) элементами. Их вводят в различных количествах и сочетаниях, которые зависят от требований, предъявляемых к коррозионной стойкости, механическим и технологическим свойствам материалов. По структурному признаку, то есть в зависимости от структуры материалов и особенностей ее изменения при проведении термообработки, коррозионно-стойкие стали и сплавы подразделяют на следующие классы:

- мартенситные нержавеющие стали, имеющие повышенное содержание углерода. Они подвержены полному фазовому α ↔ γ превращению, и при охлаждении на воздухе с температур несколько выше Ас3 в них образуется мартенсит;

- полуферритные нержавеющие хромистые стали, имеющие пониженное содержание углерода и повышенное содержание хрома или добавки ферритообразующих элементов. Они подвержены частичному фазовому α ↔ γ превращению, и при охлаждении на воздухе в этих сталях вместо двухфазной структуры аустенита и феррита образуется мартенсито-ферритная структура;

- ферритные нержавеющие стали, имеющие повышенное содержание хрома или добавки ферритообразующих элементов.

Они не подвержены фазовому превращению α ↔ γ. К этому же классу относятся стареющие [list_item] ферритные нержавеющие стали, в которых при определенных режимах термообработки из феррита выделяется σ — фаза;

Они не подвержены фазовому превращению α ↔ γ. К этому же классу относятся стареющие [list_item] ферритные нержавеющие стали, в которых при определенных режимах термообработки из феррита выделяется σ — фаза; - феррито-аустенитные стали, имеющие из-за наличия в них аустенитообразующих элементов устойчивую структуру аустенита, который не подвержен превращению в мартенсит при охлаждении. Матрица сталей данного класса — феррит. Особенностью этих сталей является увеличение в них количества феррита и уменьшение количества аустенита при нагреве. При охлаждении с высоких температур соотношение фаз изменяется в обратной пропорции;

- аустенито-ферритные стали, которые аналогичны сталям четвертого класса, но преобладающей фазой в них при любых условиях является аустенит. К ним относятся Cr-Ni, Cr-Mn и Cr-Mn-Ni нержавеющие стали, как содержащие, так и не содержащие ферритообразующие элементы;

- аустенитные стали, в которых из-за наличия определенного количества аустенитообразующих элементов формируется устойчивая структура аустенита.

Если они содержат более 0,02 % С, то после отпуска имеют аустенито-карбидную структуру со стабилизированными карбидами Ti или Nb и нестабилизированными карбидами Сr;

Если они содержат более 0,02 % С, то после отпуска имеют аустенито-карбидную структуру со стабилизированными карбидами Ti или Nb и нестабилизированными карбидами Сr; - стали переходного класса, которые представляют собой аустенитные или аустенито-ферритные стали со структурой неустойчивого аустенита. Они склонны к упрочнению при проведении определенной термообработки или в ходе обработки холодом после закалки вследствие образования аустенитомартенситной структуры;

- аустенитные стареющие стали, к которым относятся хромоникелевые и хромомарганцевоникелевые стали, содержащие Nb или V и N. Они отличаются значительной коррозионной стойкостью и имеют высокую прочность;

- аустенитные сплавы на основе Ni, Ni и Cr, Ni и Мо, а также сочетаний никеля с некоторыми другими элементами. В этих сплавах железо либо отсутствует, либо имеется в малых количествах. Сплавы этого класса могут быть нестареющими или стареющими, в которых происходит выделение интерметаллидов или образование упорядоченных структур.

Отличительной особенностью коррозионностойких сталей и сплавов, которые всегда содержат углерод и 0,01-0,03 % азота (в случае, если он не введен специально), является наличие в структуре карбидов и нитридов. При проведении термообработки, горячей пластической деформации или сварки они могут выделяться или растворяться в твердом растворе.

Наступна

Коррозионностойкие сплавы,цена Низкая Коррозионностойкие сплавы закупок

- Главная

- >

- Продукты

- >

- Мягкие магнитные сплавы

- >

- Коррозионностойкие сплавы

Коррозионностойкие сплавы

-

бренд

SG -

происхождение продукта

Jiangsu -

время доставки

15-30дней -

производственно — сбытового потенциала

1200 килограмм / килограмм в месяц

Спрос на магнитно-мягкие сплавы с коррозионной стойкостью велик. У нас есть запас в течение всего года. Время доставки короткое.

У нас есть запас в течение всего года. Время доставки короткое.

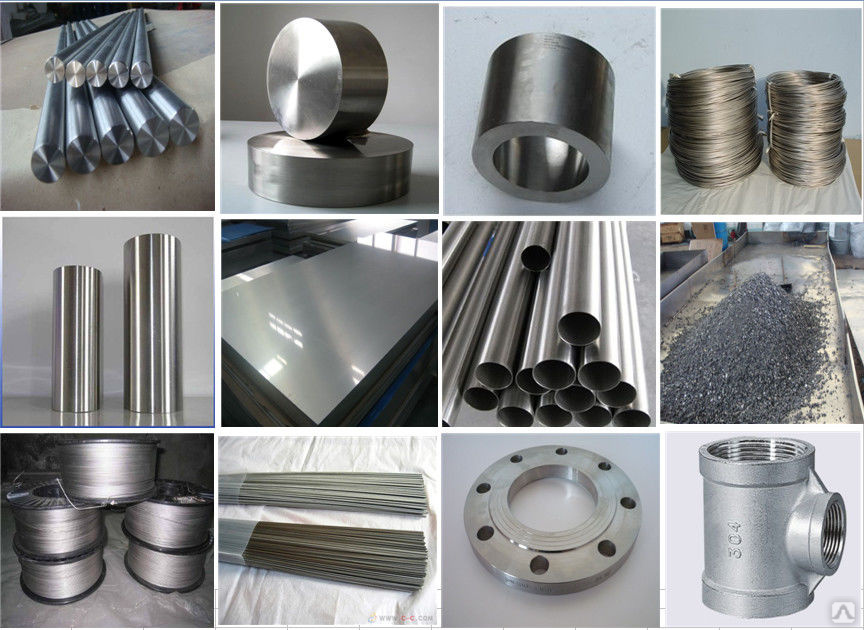

Коррозионностойкие сплавы

1.сплав:1J36

2.Размеры / мм:

Холоднокатаная полоса: (0,01 ~ 3) × (1 ~ 300)

Горячекатаная плита: (2,5 ~ 20) × (100 ~ 300)

Горячекатаные прутки: Φ (12 ~ 400) × 2500

Холоднотянутая проволока: Φ (0,025 ~ 2,0) × L

Холоднотянутые прутки: Φ (2,0 ~ 12) × L

3.Характеристики:

Удовлетворительная магнитная индукция с высоким насыщением и меньшая остаточная магнитная индукция, коррозионная стойкость при высокой влажности, солевых брызгах и условиях морской воды или в среде гидразина.

4.Заявка:

Электромагнитные компоненты, работающие в среде окисления и гидразина, контрольные устройства, работающие в условиях повышенной влажности и коррозии без защитных слоев, магнитопроводы с электромагнитом, арматура, пневматический клапан и гидравлический клапан и т. Д.

Д.

5.Химические составы(%)

сплав | Миннесота | Ni | Cr | Ti | Fe |

1J36 | ≤0.60 | 35,0 ~ 37,0 | — | — | отдых |

Магнитные свойства

сплав | Магнитная индукция при различной напряженности магнитного поля / Т | Принудительная сила | ||||

В240 | бром240 | В800 | В3200 | бром3200 | HCA · м-1 | |

Не менее чем | Не больше, чем | Не менее чем | Не менее чем | Не больше, чем | Не больше, чем | |

1J36 | 0. | 0,3 | — | 1.2 | 0,35 | 16 |

6. упаковка и Доставка

Детали упаковки: Стандартная экспортная мореходная упаковка. Деревянный футляр по индивидуальному заказу.

Доставка: EMS, DHL, TNT, UPS, контейнерные перевозки.

ВОПРОСЫ-ОТВЕТЫ:

1. Вы предоставляете бесплатные образцы?

Да, мы могли бы предложить образец бесплатно. Но клиенты должны нести все расходы по доставке. Между тем, заказной образец доступен.

2. Как вы гарантируете качество?

Мы будем отслеживать и контролировать весь производственный процесс, а также тестировать каждый процесс. Кроме того, мы готовы принять тестирование клиента.

3. Какое минимальное количество клиент может заказать?

Если у нас есть размер на складе, мы можем предоставить любое количество.

Если у нас нет в наличии, как правило, минимальное количество зависит от различных продуктов. Пожалуйста, свяжитесь с нами, чтобы подтвердить.

4. Каковы наши условия оплаты?

Мы можем принять условия оплаты T / T и LC, это также зависит от доставки и общей суммы.

5. Что такое время?

Обычно время выполнения образца 5-7дней после подтверждения оплаты.

Нормальный заказ 15-30 дней, это зависит от количества клиентов.

6. Какое у нас рабочее время?

Мы дадим вам ответ через электронную почту / телефон Онлайн-чат в течение 24 часов.

Важное замечание

Вся информация выше только для справки. Мы можем настроить химический состав, физико-механические свойства в соответствии с требованиями клиентов. Конкретные детали необходимо проконсультировать у торгового персонала.

завод

Продукт тегов:

Коррозионностойкие сплавы

Магнитно-мягкие сплавы 1J36

Получить последнюю цену? Мы ответим как можно скорее (в течение 12 часов)

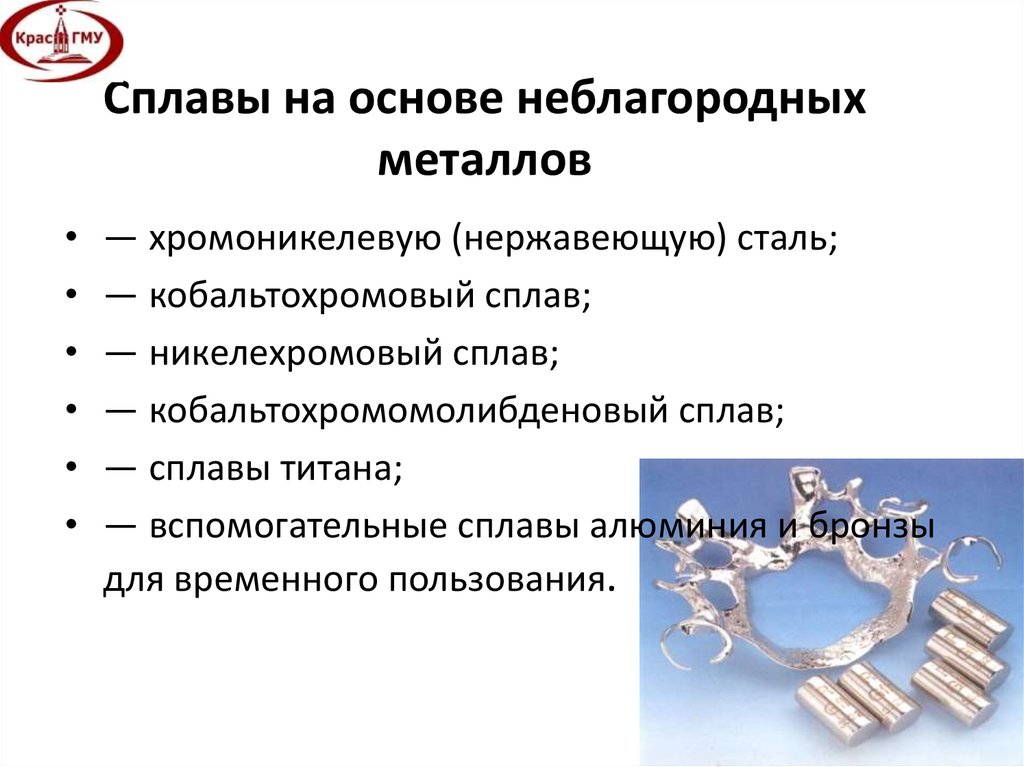

Презентация на тему: КОРРОЗИОННОСТОЙКИЕ СТАЛИ И СПЛАВЫ

Коррозией называется разрушение металлов и сплавов вследствие химического или электрохимического взаимодействия их с внешней средой.

Коррозионная стойкость – способность материала сопротивляться коррозионному воздействию среды. Определяется в основном по изменению массы или размеров образцов во времени.

Стали, устойчивые против электрохимической коррозии называют

коррозионностойкими или нержавеющими.

11

|

|

|

| Основным легирующим |

Vкор. |

| элементом нержавеющих сталей | ||

|

|

|

| является хром. Его введение |

|

|

|

| повышает электрохимический |

|

|

|

| потенциал и замедляет скорость |

|

|

|

| коррозии. |

|

|

|

| электрохимический потенциал |

|

|

|

| стали становится положительным и |

12 | % | скорость коррозии резко падает. | ||

|

|

| Cr | Кроме того, при нагреве хром |

|

|

|

| образует защитные пленки из |

|

|

|

| оксидов на поверхности стали. |

Дополнительно сталь легируют Al и Si для обеспечения непрерывности пленок. Пленка из оксидов непрозрачна для кислорода, что обеспечивает жаростойкость.

Для получения аустенитной структуры и высокой коррозионной стойкости в агрессивных средах вводят Ni.

12

Наиболее опасным видом коррозии является межкристаллитная коррозия (МКК) – разрушение сталей и сплавов по границам зерен, что приводит к резкому падению пластичности и прочности и может привести к разрушению деталей. Причиной развития МКК является химическая неоднородность между приграничными зонами и объемом зерен.

МКК может быть связана:

-с обеднением приграничных областей зерен элементами, обусловливающими стойкость материала в данной среде;

— с низкой химической стойкостью выделяющихся по границам зерен фаз;

-с сегрегациями по границам зерен поверхностно-активных элементов, снижающих стойкость основы в данной среде.

13

В ферритных хромистых сталях МКК развивается после нагрева выше 10000С и быстрого охлаждения. В процессе охлаждения происходит обеднение приграничных областей хромом при выделении хромсодержащих карбидов. Вокруг карбидов создаются зоны, обедненные хромом до уровня, не обеспечивающего коррозионную стойкость металла в данной среде. Склонность таких сталей к МКК устраняется отжигом при температурах 750…800°С или стабилизацией стали. Положительное влияние отжига объясняется диффузионным выравниванием состава по хрому в объеме зерна и в приграничной области.

Склонность таких сталей к МКК устраняется отжигом при температурах 750…800°С или стабилизацией стали. Положительное влияние отжига объясняется диффузионным выравниванием состава по хрому в объеме зерна и в приграничной области.

14

Стабилизация ферритных сталей сильными карбидообразующими элементами (титан, ниобий, ванадий, тантал) оказывает положительное влияние на коррозионную стойкость, т.к. эти элементы, образуя специальные карбиды и нитриды, связывают углерод и азот, снижают их содержание в твердом растворе, препятствуя образованию хромистых соединений.

В аустенитных сталях при быстром охлаждении от температур гомогенного твердого раствора МКК может не проявляться. При повторном нагреве возможно образование хромсодержащих карбидов по границам зерен аустенита и, следовательно, обеднение хромом прилегающих к границам участков.

15

Образование хромсодержащих карбидов описывается С-образной кривой. Схема показывает развитие склонности сталей к МКК.

Кривая 1 показывает время, в течение которого сталь еще не склонна к МКК, кривая 2 – время, достаточное для того, чтобы МКК уже не проявлялась. Температурный интервал, в котором лежит область МКК, для аустенитных сталей составляет 450…8500С.

Температурный интервал, в котором лежит область МКК, для аустенитных сталей составляет 450…8500С.

Кривая 1 имеет С-образную форму, а время, необходимое для протекания диффузии хрома к границам зерен и подавления склонности к МКК (кривая 2), тем меньше, чем выше температура. Т.о. неправильная термообработка может приводить к МКК. Обработка определенной длительности при определенной

температуре, в результате которой сплав приобретает чувствительность к МКК, называется провоцирующей термической

обработкой или сенсибилизацией. | 16 |

|

Стали, легированные карбидообразую-

щими элементами (Ti, Nb) называются

стабилизированными. В этом случае температурный интервал выделения карбидов разделяется на две области. Кривая 1 ограничивает область выделения карбидов, богатых хромом, кривая 3 – область выделения карбидов типа МеС. Кривая 2 ограничивает область склонности к МКК. В области выделения только карбидов МеС склонность к МКК не проявляется.

В области выделения только карбидов МеС склонность к МКК не проявляется.

Т.к. развитие МКК связывают с образованием карбидов, содержание углерода и его термодинамическая активность в аустените определяют склонность стали к МКК. Элементы, повышающие активность углерода (Ni, Co, Si) способствуют развитию МКК. Элементы, снижающие активность углерода (Mn, Mo, W, V, Nb), препятствуют развитию МКК.

17

На склонность коррозионностойких сталей к МКК значительное влияние оказывает размер зерна: крупнозернистая структура является более чувствительной к МКК, что связано с большим обеднением приграничных участков хромом.

18

Способы борьбы с МКК аустенитных сталей:

-снижение в сталях содержания углерода, что исключает образование хромистых карбидов.

-введение в сталь стабилизирующих добавок (титан, ниобий), что вызывает связывание углерода в специальные карбиды TiC, NbC и исключает обеднение приграничных участков по хрому.

-закалка сталей от температур 1050…11100С, что обеспечивает перевод хрома и углерода в твердый раствор.

-отжиг, который для нестабилизированных сталей проводится для выравнивания состава аустенита и ликвации обедненных хромом участков, а для стабилизированных сталей для перевода углерода из карбидов хрома в специальные карбиды титана или ниобия и освобождения хрома.

19

Классификация коррозионностойких сталей

В зависимости от структуры коррозионностойкие стали условно подразделяют на классы:

-ферритный: 12Х17, 15Х25Т;

-мартенситный: 30Х13, 40Х13;

-аустенитный: 12Х18Н10Т, 06ХН28МДТ;

-мартенсито-ферритный: 08Х13, 12Х13;

-аустенито-мартенситный: 07X16Н6; 09X15Н8Ю

-аустенито-ферритный: 08Х22Н5Т, 08Х21Н6М2Т.

20

Коррозионностойкие сплавы

Главная / Продукция / Российские сплавы / Коррозионностойкие сплавы

СТАЛЬ НЕРЖАВЕЮЩАЯ 12Х18Н10Т

Сталь нержавеющая 12Х18Н10Т, отлично подходит для применения в сварных конструкциях, которые работают в контакте со средой окислительного характера, например, азотной кислотой; для изготовления емкостного и теплообменного оборудования; для изготовления сварных конструкций по криогенной технике, где температура достигает — 269°с.

Химический состав стали 12Х18Н10Т

C | Cr | Fe | Mn | Ni | P | S | Si | Ti |

≤0,12 | 17-19,0 | Осн. | ≤2,0 | 9-11,0 | ≤0,035 | ≤0,020 | ≤0,8 | <0,8 |

Госты на сталь 12Х18Н10Т

- Гост 18143-72 Проволока из высоколегированной коррозионно-стойкой и жаростойкой стали.

Технические условия.

Технические условия. - Гост 4986-79 Лента холоднокатаная из коррозионно-стойкой и жаростойкой стали. Технические условия»;

- Гост 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

- Гост 7350-77 Сталь толсто-листовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.

- Гост 9940-81 Трубы бесшовные горяче-деформированные из коррозионно-стойкой стали. Технические условия.

- Гост 9941-81 Трубы бесшовные холодно/тепло-деформированные из коррозионно-стойкой стали. Технические условия.

- Гост 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент.

- Гост 5632-2014 Марки стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные.

Сталь 08Х18Н10

Сталь нержавеющая 08Х18Н10 находит свое применение в виде холодно-катанного листа ленты, повышенной прочности для точечной сварки деталей и конструкций, а также в виде толстого листа для изделий, которые подвергаются термообработке.

В основном используются в автомобилестроении в виде тонкого листа и сверхпрочной ленты, машиностроении и для товаров широкого потребления. Сталь отлично подходит для полировки. Выплавляется в дуговых печах.

Химический состав стали 08Х18Н10

C | Cr | Fe | Mn | Ni | P | S | Si |

≤0,08 | 17-19,0 | Осн. | ≤2,0 | 9-11,0 | ≤0,035 | ≤0,020 | ≤0,8 |

ГОСТы на сталь 08Х18Н10

- ГОСТ 18143-72 Проволока из высоколегированной коррозионно-стойкой и жаростойкой стали.

Технические условия.

Технические условия. - ГОСТ 4986-79 Лента холодно-катаная из коррозионно-стойкой и жаростойкой стали. Технические условия.

- ГОСТ 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия.

- ГОСТ 7350-77 Сталь толсто-листовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.

- ГОСТ 9940-81 Трубы бесшовные горяче-деформированные из коррозионно-стойкой стали. Технические условия.

- ГОСТ 9941-81 Трубы бесшовные холодно/горячеде-формированные из коррозионно-стойкой стали. Технические условия.

- ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент.

- ГОСТ 7417-75 Сталь калиброванная круглая. Сортамент.

- ГОСТ 8560-78 Прокат калиброванный шестигранный. Сортамент.

- ГОСТ 5632-2014 Стали высоко-легированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

- ГОСТ 103-2006 Прокат сортовой стальной горячекатаный полосовой. Сортамент.

- ГОСТ 2879-2006 Прокат сортовой стальной горячекатаный шестигранный. Сортамент.

Сталь 03Х24Н6АМ3 (Аналог S22583 Duplex)

Сталь 03Х24Н6АМ3 применяется для изготовления сварного химического оборудования, работающего в сернокислых, фосфорнокислых и азотнокислых средах, а также средах, содержащих хлориды и сероводород.

Химический состав стали 03Х24Н6АМ3

C | Ce | Cr | Cu | Fe | Mn | Mo | N | Ni | P | S | Si | Zr | Al+Ti |

≤0,03 | ≤0,1 | 23,5-25,0 | ≤0,03 | Осн. | 1-2,0 | 2,5-3,5 | 0,05-0,15 | 5,8-6,8 | ≤0,035 | ≤0,020 | ≤0,4 | ≤0,1 | ≤0,1 |

ГОСТы и ТУ на сталь 03Х24Н6АМ3

- ТУ14-1-3880-84 (Пруток)

- ТУ14-1-3467-82 (Лист тонкий)

- ТУ14-1-5021-91, ТУ 302.02.095-90 (Лист толстый)

- ТУ14-3-1398-86 (Трубы)

Сплав 06ХН28МДТ (ЭИ943) (Аналог AISI-904L)

Сплав 06ХН28МДТ, применяется для изготовления сварной химической аппаратуры (реакторы, теплообменники, трубопроводы, емкости), работающей при температуре до 80°с в серной кислоте (кроме 55 %), экстракционной фосфорной, уксусной и других средах повышенной агрессивности в производстве сложных минеральных удобрений.

Химический состав сплава 06ХН28МДТ

C | Cr | Cu | Fe | Mn | Mo | Ni | P | S | Si | Ti |

≤0,06 | 22-25 | 2,5-3,5 | Ост. | ≤0,8 | 2,5-3 | 26-29 | ≤0,035 | ≤0,02 | ≤0,8 | 0,5-0,9 |

Госты на сплав 06ХН28МДТ

- ГОСТ 1133-71 Сталь кованая круглая и квадратная. Сортамент.

- ГОСТ 4986-79 Лента холодно-катаная из коррозионно-стойкой и жаростойкой стали. Технические условия.

- ГОСТ 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия.

- ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионностойкая, жаростойкая и жаропрочная. Технические условия.

- ГОСТ 7350-77 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.

- ГОСТ 9940-81 Трубы бесшовные горяче-деформированные из коррозионно-стойкой стали. Технические условия.

- ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали.

Технические условия.

Технические условия. - ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент.

- ГОСТ 8560-78 Прокат калиброванный шестигранный. Сортамент.

- ГОСТ 5632-2014 Стали высоко-легированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

- ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.

Сплав ХН63МБ (ЭП758У)

Сплав ХН63МБ, применяется для изготовления сварного химического оборудования (в химической, нефтехимической, целлюлозно-бумажной и других отраслях промышленности, системах контроля загрязнения окружающей среды и т.д.), эксплуатирующегося в особо агрессивных средах, содержащих хлориды, фториды, органические кислоты и сильно загрязненные минеральные кислоты, сложные смеси кислот и химикатов при повышенных температурах (свыше 100 °с) в производстве сложных минеральных удобрений, синтетического каучука, уксусной кислоты и уксусного ангидрида.

Химический состав сплава ХН63МБ

C | Cr | Fe | Mn | Mo | Ni | P | S | Si |

≤0,02 | 20 | ≤0,5 | ≤1 | 16 | Осн. | ≤0,015 | ≤0,012 | ≤0,1 |

ГОСТы и ТУ на сплав ХН63МБ

- ТУ14-131-755-85 (Пруток)

- ТУ14-1-4202-87 (Лента)

- ТУ14-1-4881-90 (Лист горячекатаный)

- ТУ14-3-1478-87 (Труба электросварная)

Сплав Н70МФВ-ВИ (ЭП814А-ВИ) (Аналог Hastelloy B-2)

Сплав Н70МФВ-ВИ, подходит для изготовления сварной химической аппаратуры (емкости, теплообменники, реакторы), эксплуатирующейся при повышенных температурах в солянокислых средах, концентрированных растворах серной, фосфорной и уксусной кислот, в производстве уксусной кислоты, галоидоводородных кислот, ионообменных смол, полипропилена, в процессах органического синтеза, химико-фармацевтических препаратов.

Выплавляют в вакуумных индукционных печах.

Химический состав сплава Н70МФВ-ВИ

C | Cr | Fe | Mn | Mo | Ni | P | S | Si | Ti | V | W |

≤0,02 | ≤0,3 | ≤0,5 | ≤0,5 | 25-27 | Осн. | ≤0,025 | ≤0,02 | ≤0,1 | ≤0,15 | 1,4-1,7 | 0,1-0,45 |

ГОСТы и ТУ на сплав Н70МФВ-ВИ

- ГОСТ 5632-2014 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные.

Марки:

- ТУ14-1-2230-77 (Лента)

- ТУ14-1-2260-77 (Пруток)

- ТУ14-1-4684-89 (Лист горячекатаный)

- ТУ14-3-1227-83 (Труба электросварная)

Сплав НП2 (Аналог Nickel-200)

Сплав никелевый НП2, отлично подходит для изготовления сварного химического оборудования — в производстве жидкого хлора, каустической соды и др.

Рекомендуемые параметры: температура стенки от -70 до 500 °с; давление не более 1,6 н/мм².

Химический состав сплава НП2

C | Cu | Fe | Mg | Mn | Ni |

≤0,02 | ≤0,25 | ≤0,4 | ≤0,05 | ≤0,35 | ≥ 99,5 |

ГОСТы и ТУ на сплав НП2

- ТУ14-3-1591-88 (Труба холоднодеформированная)

- ТУ48-0815-80-92 (Лист холоднокатанный)

- ТУ48-0815-84-92 (Лист горячекатаный)

- ГОСТ 13083-77 (Пруток горячекатанный)

Сплав ХН65МВУ (ЭП760) (Аналог Hastelloy C-276)

Сплав ХН65МВУ, используется для изготовления химической аппаратуры (колонны, реакторы, теплообменники), которая эксплуатируется в средах окислительно-восстановительного характера, химической промышленности (производство уксусной кислоты, сложных органических соединений, минеральных удобрений, стирола и т. д.)

д.)

Химический состав сплава ХН65МВУ

C | Cr | Fe | Mn | Mo | Ni | P | S | Si | W |

≤0,02 | 14,5-16,5 | ≤0,5 | ≤1 | 15-17 | Осн. | ≤0,015 | ≤0,012 | ≤0,1 | 3-4,0 |

ГОСТы и ТУ на сплав ХН65МВУ

- ГОСТ 5632-2014 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные.

Марки

- ТУ14-1-3239-81 (Сталь сортовая)

- ТУ14-1-683-72 (Проволока холодно-тянутая)

- ГОСТ 24982-91 (Горячекатанный лист)

- ГОСТ 19904-90 (Прокат листовой холоднокатаный)

- ГОСТ 19903-2015 (Прокат листовой горячекатаный)

- ТУ14-1-3587-83 (Прокат листовой горячекатаный)

- ТУ14-3-1320-85 (Труба бесшовная тепло-деформированная)

- ТУ14-3-1227-83 (Труба электросварная)

Внимание! Если Вы обнаружили ошибку на сайте, то выделите ее и нажмите Ctrl+Enter.

|

| |||||||||||

Высокопрочные коррозионно-стойкие титановые сплавы для атомного машиностроения и ядерной энергетики

Руководители проекта:

Копылов Владимир Ильич, к.т.н., ведущий научный сотрудник НИФТИ ННГУ, ведущий научный сотрудник ФТИ НАН Беларуси – ведущий мировой специалист в области методов получения наноструктурированных и ультрамелкозернистых металлов и сплавов, разработчик (совместно с В.М. Сегалом) технологии равноканального углового прессования.

Чувильдеев Владимир Николаевич, д.ф.-м.н., профессор, директор НИФТИ ННГУ, заведующий кафедрой физического материаловедения ННГУ.

Структурные подразделения ННГУ – исполнители проекта:

- Отдел Физики металлов Научно-исследовательского физико-технического института ННГУ

- Кафедра физического материаловедения ННГУ

Описание проекта

Научной целью проекта является разработка новых принципов нано- и микродизайна структуры радиационно-стойких конструкционных материалов (в первую очередь – титановых сплавов, а также аустенитных сталей), широко применяемых в атомном машиностроении и в ядерной энергетике. Разрабатываемые методы управления структурно-фазовым состоянием должны обеспечить решение задачи одновременного повышения их физико-механических свойств и эксплуатационных характеристик (в первую очередь – коррозионной стойкости и коррозионно-усталостной прочности).

Разрабатываемые методы управления структурно-фазовым состоянием должны обеспечить решение задачи одновременного повышения их физико-механических свойств и эксплуатационных характеристик (в первую очередь – коррозионной стойкости и коррозионно-усталостной прочности).

Практической целью проекта является разработка технологических процессов получения изделий из нано- и микроструктурированных высокопрочных коррозионно-стойких титановых сплавов, которые могут успешно эксплуатироваться в течение длительного времени в экстремальных условиях одновременного воздействия повышенных нагрузок, температур, вибраций, радиационного воздействия. С практической точки зрения разрабатываемые методы дизайна базируются, в первую очередь, на современных технологиях интенсивного пластического деформирования (равноканально-угловое прессование, ротационная ковка), позволяющих формировать однородную нано- и микрокристаллическую структуру в металлических образцах, а также на теоретических подходах к описанию неравновесного состояния границ зерен, активно развиваемых в НИФТИ ННГУ и на кафедре физического материаловедения ННГУ.

Структура титанового сплава ПТ3В: исходное состояние (справа) и УМЗ состояние после равноканального углового прессования (слева)

В течение последних 3 лет коллективами НИФТИ ННГУ и АО “ОКБМ Африкантов” в рамках гранта РНФ №16-13-00066 был проведен большой цикл прикладных и фундаментальных исследований по разработке новых перспективных α- и псевдо-α титановых сплавов (Ti-5Al-2V, Ti-2.5Al-2.6Zr, Ti-0.5Al, Ti-0.16Pd и др.).

В ходе реализации данного блока работ были получены следующие результаты:

1. Изучена физико-химическая природа процессов горячей солевой коррозии в нано- и микроструктурированных титановых сплавах. Показано, что в α-титановых сплавах (Ti-5Al-2V) межкристаллитный характер горячей солевой коррозии обусловлен присутствием на границах зерен повышенной концентрации атомов ванадия, образующих микрогальваническую пару с кристаллической решеткой α-Ti. Установлено, что склонность псевдо-α титановых сплавах (Ti-2.5Al-2.6Zr) к горячей солевой коррозии определяется конкурирующим влиянием зернограничных сегрегаций и частиц β-фазы, располагающихся по границам зерен α- и α′-фаз.

2. Показано, что формирование ультрамелкозернистой структуры в α-титановом сплаве Ti-5Al-2V с использованием технологии равноканально-углового прессования позволяет обеспечить одновременное повышение прочности и стойкости к горячей солевой коррозии. Установлено, что повышенная коррозионная стойкость ультрамелкозернистого α-титанового сплава обусловлена эффектом уменьшения локальной концентрации атомов примесей (в первую очередь – ванадия) на границах зерен α-Ti и, соответственно, уменьшением разницы в концентрациях атомов алюминия и ванадия между объемом кристаллической решетки и границей зерен.

Общий вид образцов титанового сплава до испытаний (слева) и после испытаний на горячую солевую коррозию (справа). На поверхности испытанных образцов – пористые солевые отложения и оксиды титана (рутил, анатаз)

Сравнение характера коррозионного разрушения крупнозернистого (слева) и УМЗ сплава ПТ3В (справа). Глубина коррозии в УМЗ сплаве оказывается намного меньше, чем в крупнозернистом сплаве

Выделение частиц циркония (слева) и α”-фазы (справа) в УМЗ титановом сплаве ПТ7М при отжиге. Просвечивающая электронная микроскопия

Просвечивающая электронная микроскопия

3. Впервые изучен эффект деформационно-стимулированной пассивности наноструктурированного титанового сплава Ti-0.5Al в кислотных средах. Показано, что формирование методом ротационной ковки наноструктурированного состояния с высоким уровнем внутренних напряжений в сплаве Ti-0.5Al позволяет обеспечить пассивацию поверхности УМЗ титанового сплава и существенно снизить скорость электрохимической коррозии.

4. Установлено, что формирование наноструктурированного состояния в сплаве Ti-2.5Al-2.6Zr с использованием технологии ротационной ковки позволяет обеспечить одновременное повышение прочности и стойкости против коррозионно-усталостного разрушения.

Результаты фрактографического анализа различных участков излома образца сплава ПТ7М после коррозионно-усталостных испытаний. Растровая электронная микроскопия

В настоящее время исследования сконцентрированы вокруг решения задачи разработки новых рентгеновских методик исследований особенностей структурно-фазовых превращений в титановых сплавах при их горячей солевой коррозии и водородного охрупчивания (данные работы проводятся совместно с кафедрой кристаллографии и экспериментальной физики ННГУ), исследований особенностей зарождения и распространения коррозионно-усталостных трещин в титановых сплавах, а также на разработке основ новой технологии высокоскоростной диффузионной сварки УМЗ титановых сплавов, позволяющей сохранить однородную мелкозернистую структуру в сварном соединении и, как следствие, высокую прочность и коррозионную стойкость конструкции.

Микроструктура сварного шва в титановом сплаве ПТ3В, полученного методами аргоно-дуговой сварки (слева, сверху), электронно-лучевой сварки (слева, снизу) и высокоскоростной диффузионной сварки (справа)

Финансирование проекта

- Договора с АО “ОКБМ Африкантов” на выполнение прикладных НИОКР по разработке технологических процессов получения и обработки высокопрочных коррозионно-стойких титановых и циркониевых сплавов.

- Госконтракт №П2543 на выполнение НИР “Физические методы наномодифицирования структуры металлов и сплавов для создания новых материалов для радиационно-стойких элементов и конструкций атомной техники” в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы.

- Госконтракт №П2340 на выполнение НИР “Разработка и исследование наноструктурированного технически чистого титана, обладающего уникальными физико-механическими свойствами” ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы.

- Грант №14.В37.21.0761 на выполнение НИР “Разработка и исследование субмикрокристаллических циркониевых сплавов с повышенной прочностью и стойкостью к особым видам коррозии для тепловыделяющих элементов и других высокоответственных элементов конструкций и узлов активной зоны перспективных ядерно-энергетических установок” в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы.

- Грант №14.740.11.1367 на выполнение НИР “Разработка новых наноструктурированных и субмикрокристаллических сталей с повышенными физико-механическими свойствами и коррозионной стойкостью для современных транспортных ядерно-энергетических установок и других приложений в машиностроении” в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы.

- Госконтракт №16.516.11.6088 на выполнение НИОКР “Разработка новых субмикрокристаллических титановых сплавов с одновременно повышенной прочностью и коррозионной стойкостью” в рамках ФЦП «Исследования и разработки по приоритетным направлениям развития научно-технического комплекса России на 2007-2013 годы».

- Грант РФФИ №12-08-90003-Бел_а “Разработка и исследование термостабильных наноструктурированных и субмикрокристаллических титановых сплавов для ядерной энергетики и атомного машиностроения”.

- Грант РФФИ №12-08-33080-мол_вед_а “Высокопрочные коррозионно-стойкие субмикрокристаллические конструкционные материалы для перспективных приложений в машиностроении: разработка и исследование”.

- Грант РФФИ №13-03-97109-р_поволжье_а “Исследования свариваемости высокопрочных коррозионно-стойких субмикрокристаллических металлов и сплавов в условиях высокоскоростного нагрева”.

- Грант РНФ №16-13-00066 “Коррозионно-механическое разрушение и межкристаллитная коррозия высокопрочных мелкозернистых титановых сплавов: эксперимент, моделирование и методики”.

- Грант РНФ №19-73-00295 «Исследование структурно-фазовых особенностей перспективных титановых сплавов с повышенной коррозионной стойкостью».

- Грант СП-1671.2019.2 “Исследование механизмов коррозионно-усталостного разрушения перспективных мелкозернистых титановых сплавов” (стипендия Президента РФ для молодых ученых и аспирантов, осуществляющих перспективные исследования и разработки по приоритетным направлениям модернизации российской экономики).

Партнеры проекта

- АО “ОКБМ Африкантова” (г. Нижний Новгород) – ведущий отечественный разработчик ядерных ректоров, входящий в состав ГК “Росатом”.

- ФТИ НАН Беларуси (г. Минск, Беларусь) – совместные исследования в области новых способов формирования нано- и ультрамелкозернистых структур в титановых сплавах.

- НИТУ “МИСИС” (г. Москва) – совместные исследования титановых нано- и ультрамелкозернистых сплавов методами высокоразрешающей просвечивающей электронной микроскопии.

Основные публикации проекта (за последние 5 лет)

- Чувильдеев В.Н., Копылов В.И., Бахметьев А.М., Сандлер Н.Г., Нохрин А.В., Тряев П.В., Лопатин Ю.Г., Козлова Н.А., Пискунов А.В., Мелехин Н.В. Эффект одновременного повышения прочности и коррозионной стойкости микрокристаллических титановых сплавов // Доклады академии наук, 2012, т. 442, №3, с.329-331.

- Чувильдеев В.Н., Копылов В.И., Нохрин А.В., Лопатин Ю.Г., Козлова Н.А., Табачкова Н.Ю., Семенычева А.

В., Смирнова Е.С., Грязнов М.Ю., Пирожникова О.Э. Влияние состояния границ зерен на термическую стабильность структуры субмикрокристаллического титанового сплава // Письма в ЖТФ, 2015, т.41, вып.11, с.1-9.

В., Смирнова Е.С., Грязнов М.Ю., Пирожникова О.Э. Влияние состояния границ зерен на термическую стабильность структуры субмикрокристаллического титанового сплава // Письма в ЖТФ, 2015, т.41, вып.11, с.1-9. - Chuvil’deev V.N., Kopylov V.I., Nokhrin A.V., Tryaev P.V., Kozlova N.A., Tabachkova N.Yu., Lopatin Yu.G., Ershova A.V., Mikhaylov A.S., Gryaznov M.Yu., Chegurov M.K. Study of mechanical properties and corrosive resistance of ultrafine-grained α-titanium alloy Ti-5Al-2V // Journal of Alloys and Compounds, 2017, v.723, p.354-367.

- Чувильдеев В.Н., Копылов В.И., Нохрин А.В., Бахметьев А.М., Сандлер Н.Г., Козлова Н.А., Тряев П.В., Табачкова Н.Ю., Михайлов А.С., Ершова А.В., Грязнов М.Ю., Чегуров М.К., Сысоев А.Н., Смирнова Е.С. Эффект одновременного повышения прочности, пластичности и коррозионной стойкости ультрамелкозернистого псевдо-альфа титанового сплава Ti-4Al-2V // Письма в ЖТФ, 2017, т.43, №10, с.25-33.

- Ozerov M., Klimova M., Sokolovsky V., Stepanov N., Popov A.

, Boldin M., Zherebtsov S. Evolution of microstructure and mechanical properties of Ti/TiB metal-matrix composite during isothermal multiaxial forging // Journal of Alloys and Compounds, 2019, v.770, p. 840-848.

, Boldin M., Zherebtsov S. Evolution of microstructure and mechanical properties of Ti/TiB metal-matrix composite during isothermal multiaxial forging // Journal of Alloys and Compounds, 2019, v.770, p. 840-848. - Chuvil’deev V.N., Kopylov V.I., Nokhrin A.V., Tryaev P.V., Tabachkova N.Y., Chegurov M.K., Kozlova N.A., Mikhaylov A.S., Ershova A.V., Gryaznov M.Yu., Shadrina Y.S., Likhnitskii C.V. Effect of severe plastic deformation realized by rotary swaging on the mechanical properties and corrosion resistance of near-α-titanium alloy Ti-2.5Al-2.6Zr // Journal of Alloys and Compounds, 2019, v.785, p.1233-1244.

- Chuvil’deev V.N., Kopylov V.I., Berendeev N.N., Murashov A.A., Nokhrin A.V., Gryaznov M.Yu., Shadrina I.S., Tabachkova N.Yu., Likhnitskii C.V., Kotkov D.N., Tryaev P.V. Corrosion fatigue crack initiation if ultrafine-grained near-α titanium alloy PT7M prepared by Rotary Swaging // Journal of Alloys and Compounds, 2019, v.790, p.347-362.

- Chuvil’deev V.N., Nokhrin A.

V., Kopylov V.I., Boldin M.S., Vostokov M.M., Gryaznov M.Yu., Tabachkova N.Yu., Tryaev P. Spark plasma sintering for high-speed diffusion bonding of the ultrafine-grained near-α Ti–5Al–2V alloy with high strength and corrosion resistance for nuclear engineering // Journal of Materials Science, 2019, v.54, iss.24, p.14926-14949.

V., Kopylov V.I., Boldin M.S., Vostokov M.M., Gryaznov M.Yu., Tabachkova N.Yu., Tryaev P. Spark plasma sintering for high-speed diffusion bonding of the ultrafine-grained near-α Ti–5Al–2V alloy with high strength and corrosion resistance for nuclear engineering // Journal of Materials Science, 2019, v.54, iss.24, p.14926-14949. - Андреев П.В., Сметанина К.Е., Гудзь Д.А., Табачкова Н.Ю., Шадрина Я.С. Рентгенодифракционные исследования фазового состава α- и псевдо-α-титановых сплавов // Заводская лаборатория. Диагностика материалов, 2020, т.86, №9, с.45-51.

- Чувильдеев В.Н., Берендеев Н.Н., Мурашов А.А., Копылов В.И., Нохрин А.В., Грязнов М.Ю., Лихницкий К.В., Табачкова Н.Ю., Галаева Е.А., Котков Д.Н., Бахметьев А.М., Тряев П.В., Мышляев М.М. Изучение особенностей коррозионно-усталостного разрушения мелкозернистого титанового сплава ПТ-7М, полученного методом ротационной ковки // Металлы, 2020, №4,с.64-76.

- Мурашов А.А., Берендеев Н.Н., Галаева Е.А., Нохрин А.В., Чувильдеев В.

Н. Исследование процессов усталостного и коррозионно-усталостного разрушения псевдо-α титанового сплава // Перспективные материалы, 2021, №7, с.37-48.

Н. Исследование процессов усталостного и коррозионно-усталостного разрушения псевдо-α титанового сплава // Перспективные материалы, 2021, №7, с.37-48. - Чувильдеев В.Н., Нохрин А.В., Андреев П.В., Сандлер Н.Г., Бахметьев А.М., Востоков М.М., Лихницкий К.В., Копылов В.И., Болдин М.С., Гудзь Д.А., Табачкова Н.Ю. Коррозионная стойкость сварных соединений ультрамелкозернистого псевдо-α титанового сплава Ti-5Al-2V // Физика металлов и металловедение, 2021, т.122, №8, с.816-823.

- Мурашов А.А., Берендеев Н.Н., Галаева Е.А., Нохрин А.В., Чувильдеев В.Н. Исследование процессов усталостного и коррозионно-усталостного разрушения псевдо-α титанового сплава // Перспективные материалы, 2021, №7, с.37-48.

- Nokhrin A., Andreev P., Boldin M., Chuvil’deev V., Chegurov M., Smetanina K., Gryaznov M., Shotin S., Nazarov A., Shcherbak G., Murashov A., Nagicheva G. Investigation of microstrucutre and corrosion resistance of Ti-Al-V titanium alloys obtained by Spark Plasma Sintering // Metals, 2021, v.

11, iss.6, ArticleID 945.

11, iss.6, ArticleID 945. - Нохрин А.В., Андреев П.В., Болдин М.С., Чувильдеев В.Н., Чегуров М.К., Сметанина К.Е., Назаров А.А., Щербак Г.В., Мурашов А.А., Нагичева Г.С. Исследование структуры и коррозионной стойкости титановых сплавов, полученных методом электроимпульсного (искрового) плазменного спекания // Перспективные материалы, 2022, №1, с.60-73.

СМИ о проекте:

- Нижегородские ученые повысили прочность титановых сплавов для атомного машиностроения (источник – сайт ННГУ).

- Титановые сплавы для атомных реакторов можно сделать гораздо прочнее и лучше без легирования платиновыми или другими редкими металлами (источник – сайт Индикатор.ру).

- Созданы титановые сплавы с рекордными прочностью и коррозионной стойкостью (источник – сайт Индикатор.ру).

- Ученые ННГУ разработали титановые сплавы с рекордной прочностью и коррозионной стойкостью (источник – сайт ННГУ).

К участию в проекте, выполнению курсовых и дипломных работ по тематике проекта, приглашаются бакалавры, магистры и аспиранты физического факультета ННГУ, в первую очередь — студенты и аспиранты кафедры физического материаловедения и кафедры кристаллографии и экспериментальной физики ННГУ.

Контактная информация для студентов: Нохрин А.В., e-mail: [email protected]

Коррозионностойкие сплавы — характеристики и применение

Коррозионностойкие сплавы , как следует из их названия, представляют собой сплавы с повышенной коррозионной стойкостью . Некоторые черные и многие цветные металлы и сплавы широко используются в агрессивных средах. Во всех случаях это сильно зависит от определенных сред и других условий. Коррозионно-стойкие сплавы используются для водопровода и многих химических и промышленных применений. В случае ферросплавов речь идет о нержавеющей стали и в некоторой степени о чугунах. Но некоторые цветные коррозионно-стойкие сплавы проявляют замечательную коррозионную стойкость; следовательно, они могут использоваться для многих специальных целей. Есть две основные причины, по которым во многих случаях предпочтение отдается цветным металлам, а не стали и нержавеющей стали. Например, многие Цветные металлы и сплавы обладают гораздо более высокой стойкостью к коррозии , чем имеющиеся марки легированных сталей и нержавеющих сталей. Во-вторых, высокое отношение прочности к весу или высокая тепло- и электропроводность могут дать явное преимущество перед ферросплавом.

Во-вторых, высокое отношение прочности к весу или высокая тепло- и электропроводность могут дать явное преимущество перед ферросплавом.

Типы коррозионно-стойких сплавов

Четыре широко распространенных цветных металла , используемые благодаря их хорошо задокументированным свойствам коррозионной стойкости:

- Nibral Propeller (никелево-алюминиевая бронза)0002 Медь . Медь не вступает в реакцию с водой, но медленно реагирует с кислородом воздуха, образуя слой коричнево-черного оксида меди, который, в отличие от ржавчины, образующейся на железе во влажном воздухе, защищает нижележащий металл от дальнейшей коррозии (пассивация). Медно-никелевые сплавы и алюминиевая бронза демонстрируют превосходную стойкость к коррозии в морской воде. Например, мельхиор представляют собой медно-никелевые сплавы, которые обычно содержат от 60 до 90 процентов меди и никеля в качестве основного легирующего элемента.

Два основных сплава 90/10 и 70/30. Также могут содержаться другие укрепляющие элементы, такие как марганец и железо. Мельхиор обладают отличной стойкостью к коррозии, вызванной морской водой. Несмотря на высокое содержание меди, мельхиор имеет серебристый цвет. Добавление никеля к меди повышает прочность и коррозионную стойкость, но сохраняет хорошую пластичность. Мельхиор может использоваться во многих морских приложениях, например, для гребных винтов и гребных валов. Поскольку мельхиоровые сплавы обладают присущей им устойчивостью к макрообрастанию, хорошей прочностью на растяжение, отличной пластичностью при отжиге, высокой теплопроводностью и характеристиками расширения, они могут использоваться для теплообменников, например, в конденсаторах паровых турбин, маслоохладителях, вспомогательных системах охлаждения и т.д. подогреватели высокого давления на атомных электростанциях и электростанциях, работающих на ископаемом топливе. Еще один очень распространенный коррозионно-стойкий материал — 9.

Два основных сплава 90/10 и 70/30. Также могут содержаться другие укрепляющие элементы, такие как марганец и железо. Мельхиор обладают отличной стойкостью к коррозии, вызванной морской водой. Несмотря на высокое содержание меди, мельхиор имеет серебристый цвет. Добавление никеля к меди повышает прочность и коррозионную стойкость, но сохраняет хорошую пластичность. Мельхиор может использоваться во многих морских приложениях, например, для гребных винтов и гребных валов. Поскольку мельхиоровые сплавы обладают присущей им устойчивостью к макрообрастанию, хорошей прочностью на растяжение, отличной пластичностью при отжиге, высокой теплопроводностью и характеристиками расширения, они могут использоваться для теплообменников, например, в конденсаторах паровых турбин, маслоохладителях, вспомогательных системах охлаждения и т.д. подогреватели высокого давления на атомных электростанциях и электростанциях, работающих на ископаемом топливе. Еще один очень распространенный коррозионно-стойкий материал — 9. 0003 алюминиевая бронза , которая обладает отличной коррозионной стойкостью, особенно в морской воде и подобных средах, где сплавы часто превосходят многие нержавеющие стали. Их превосходная коррозионная стойкость обусловлена алюминием в сплавах, который вступает в реакцию с кислородом воздуха с образованием тонкого прочного поверхностного слоя оксида алюминия (оксида алюминия), который действует как барьер против коррозии богатого медью сплава. Встречаются в кованом и литом виде. Алюминиевые бронзы обычно имеют золотистый цвет. Алюминиевые бронзы используются в морской воде, в том числе: 9. Никель — серебристо-белый блестящий металл с легким золотистым оттенком. Никель является одним из самых распространенных легирующих элементов. Около 65% производства никеля используется в производстве нержавеющей стали. Поскольку никель не образует карбидных соединений в стали, он остается в растворе в феррите, тем самым упрочняя и повышая ударную вязкость ферритной фазы. Никелевые стали легко подвергаются термической обработке, поскольку никель снижает критическую скорость охлаждения.

0003 алюминиевая бронза , которая обладает отличной коррозионной стойкостью, особенно в морской воде и подобных средах, где сплавы часто превосходят многие нержавеющие стали. Их превосходная коррозионная стойкость обусловлена алюминием в сплавах, который вступает в реакцию с кислородом воздуха с образованием тонкого прочного поверхностного слоя оксида алюминия (оксида алюминия), который действует как барьер против коррозии богатого медью сплава. Встречаются в кованом и литом виде. Алюминиевые бронзы обычно имеют золотистый цвет. Алюминиевые бронзы используются в морской воде, в том числе: 9. Никель — серебристо-белый блестящий металл с легким золотистым оттенком. Никель является одним из самых распространенных легирующих элементов. Около 65% производства никеля используется в производстве нержавеющей стали. Поскольку никель не образует карбидных соединений в стали, он остается в растворе в феррите, тем самым упрочняя и повышая ударную вязкость ферритной фазы. Никелевые стали легко подвергаются термической обработке, поскольку никель снижает критическую скорость охлаждения. Сплавы на основе никеля (например, сплавы Fe-Cr-Ni(Mo)) демонстрируют превосходную пластичность и ударную вязкость даже при высоких уровнях прочности, и эти свойства сохраняются до низких температур. Никель и его сплавы обладают высокой коррозионной стойкостью во многих средах, особенно основных (щелочных). Никель также уменьшает тепловое расширение для лучшей стабильности размеров. Никель является базовым элементом для суперсплавы . Эти металлы обладают превосходной стойкостью к термической деформации ползучести и сохраняют свою жесткость, прочность, ударную вязкость и стабильность размеров при температурах, намного более высоких, чем другие аэрокосмические конструкционные материалы. Например, Inconel является зарегистрированной торговой маркой Special Metals для семейства аустенитных жаропрочных сплавов на основе никеля и хрома. Inconel 718 — суперсплав на основе никеля с высокими прочностными свойствами и устойчивостью к повышенным температурам.

Сплавы на основе никеля (например, сплавы Fe-Cr-Ni(Mo)) демонстрируют превосходную пластичность и ударную вязкость даже при высоких уровнях прочности, и эти свойства сохраняются до низких температур. Никель и его сплавы обладают высокой коррозионной стойкостью во многих средах, особенно основных (щелочных). Никель также уменьшает тепловое расширение для лучшей стабильности размеров. Никель является базовым элементом для суперсплавы . Эти металлы обладают превосходной стойкостью к термической деформации ползучести и сохраняют свою жесткость, прочность, ударную вязкость и стабильность размеров при температурах, намного более высоких, чем другие аэрокосмические конструкционные материалы. Например, Inconel является зарегистрированной торговой маркой Special Metals для семейства аустенитных жаропрочных сплавов на основе никеля и хрома. Inconel 718 — суперсплав на основе никеля с высокими прочностными свойствами и устойчивостью к повышенным температурам. Он также демонстрирует замечательную защиту от коррозии и окисления. Первоначально они были разработаны для использования в турбокомпрессорах авиационных поршневых двигателей. Сегодня наиболее распространенным применением являются компоненты авиационных турбин, которые должны выдерживать воздействие сильно окисляющих сред и высоких температур в течение разумных периодов времени.

Он также демонстрирует замечательную защиту от коррозии и окисления. Первоначально они были разработаны для использования в турбокомпрессорах авиационных поршневых двигателей. Сегодня наиболее распространенным применением являются компоненты авиационных турбин, которые должны выдерживать воздействие сильно окисляющих сред и высоких температур в течение разумных периодов времени. - Титан . Чистый титан прочнее обычных низкоуглеродистых сталей, но на 45% легче. Он также в два раза прочнее слабых алюминиевых сплавов, но всего на 60% тяжелее. Двумя наиболее полезными свойствами металла являются коррозионная стойкость и отношение прочности к плотности , самое высокое из всех металлических элементов. Коррозионная стойкость титановых сплавов при нормальных температурах необычайно высока. Коррозионная стойкость титана основана на формировании стабильного защитного оксидного слоя. Хотя «коммерчески чистый» титан имеет приемлемые механические свойства и используется для ортопедических и зубных имплантатов, для большинства применений титан сплавляется с небольшими количествами алюминия и ванадия, обычно 6% и 4% соответственно по весу.

Эта смесь имеет растворимость в твердом состоянии, которая резко меняется в зависимости от температуры, что позволяет ей подвергаться дисперсионному упрочнению. Титановые сплавы — это металлы, содержащие смесь титана и других химических элементов. Такие сплавы обладают высокой прочностью на растяжение и ударной вязкостью (даже при экстремальных температурах). Они легкие по весу, обладают чрезвычайной коррозионной стойкостью , и могут выдерживать экстремальные температуры. Например, технически чистый титан марки 2 очень похож на сорт 1, но имеет более высокую прочность, чем сорт 1, и превосходные свойства при холодной штамповке. Он обеспечивает отличные сварочные свойства и обладает отличной стойкостью к окислению и коррозии. Этот сорт титана является наиболее распространенным в индустрии технически чистого титана. Это лучший выбор для многих областей применения: 9. В целом алюминиевые сплавы характеризуются относительно низкой плотностью (2,7 г/см 3 по сравнению с 7,9 г/см 3 для стали), высокой электро- и теплопроводностью, а также устойчивостью к коррозии в некоторых распространенных средах, включая окружающая атмосфера.

Эта смесь имеет растворимость в твердом состоянии, которая резко меняется в зависимости от температуры, что позволяет ей подвергаться дисперсионному упрочнению. Титановые сплавы — это металлы, содержащие смесь титана и других химических элементов. Такие сплавы обладают высокой прочностью на растяжение и ударной вязкостью (даже при экстремальных температурах). Они легкие по весу, обладают чрезвычайной коррозионной стойкостью , и могут выдерживать экстремальные температуры. Например, технически чистый титан марки 2 очень похож на сорт 1, но имеет более высокую прочность, чем сорт 1, и превосходные свойства при холодной штамповке. Он обеспечивает отличные сварочные свойства и обладает отличной стойкостью к окислению и коррозии. Этот сорт титана является наиболее распространенным в индустрии технически чистого титана. Это лучший выбор для многих областей применения: 9. В целом алюминиевые сплавы характеризуются относительно низкой плотностью (2,7 г/см 3 по сравнению с 7,9 г/см 3 для стали), высокой электро- и теплопроводностью, а также устойчивостью к коррозии в некоторых распространенных средах, включая окружающая атмосфера. Его коррозионная стойкость сильно зависит от некоторых сплавов. Например, дюраль благодаря наличию меди подвержен коррозии, тогда как сплав 6061 остается устойчивым к коррозии даже при истирании поверхности. При более высоких температурах и в агрессивных средах алюминиевые сплавы имеют плохую коррозионную стойкость и подвержены коррозионному растрескиванию под напряжением.

Его коррозионная стойкость сильно зависит от некоторых сплавов. Например, дюраль благодаря наличию меди подвержен коррозии, тогда как сплав 6061 остается устойчивым к коррозии даже при истирании поверхности. При более высоких температурах и в агрессивных средах алюминиевые сплавы имеют плохую коррозионную стойкость и подвержены коррозионному растрескиванию под напряжением.

Нержавеющая сталь – Черные коррозионно-стойкие сплавы

Хотя речь идет в первую очередь о цветных коррозионно-стойких сплавах, мы должны упомянуть нержавеющую сталь. Нержавеющие стали определяются как низкоуглеродистые стали с содержанием хрома не менее 10,5% с другими легирующими элементами или без них и максимальным содержанием углерода 1,2% по массе. Нержавеющие стали , также известные как inox steels или inox от французского inoxydable (неокисляемый), представляют собой стальные сплавы, которые очень хорошо известны своей коррозионной стойкостью, которая увеличивается с увеличением содержания хрома. Коррозионная стойкость также может быть повышена добавками никеля и молибдена.

Коррозионная стойкость также может быть повышена добавками никеля и молибдена.

Аустенитные нержавеющие стали обладают наилучшей коррозионной стойкостью из всех нержавеющих сталей, а также превосходными криогенными свойствами и хорошей жаропрочностью. Они обладают гранецентрированной кубической (ГЦК) микроструктурой, которая немагнитна и легко сваривается. Эта кристаллическая структура аустенита достигается за счет достаточного количества добавок никеля, марганца и азота, стабилизирующих аустенит. Аустенитная нержавеющая сталь — это самое большое семейство нержавеющих сталей, на которое приходится две трети всего производства нержавеющей стали.

Стойкость этих металлических сплавов к химическому воздействию коррозионных агентов основана на пассивации . Чтобы пассивация происходила и оставалась стабильной, сплав Fe-Cr должен иметь минимальное содержание хрома около 10,5% по весу, выше которого пассивация может возникнуть, а ниже невозможна. Прочность и коррозионная стойкость нержавеющей стали часто делают ее предпочтительным материалом для изготовления транспортного и технологического оборудования, деталей двигателей и огнестрельного оружия. Большинство конструкционных применений приходится на химическое и энергетическое машиностроение, на долю которых приходится более трети рынка изделий из нержавеющей стали. Широкий спектр применений включает корпуса ядерных реакторов и теплообменники.

Прочность и коррозионная стойкость нержавеющей стали часто делают ее предпочтительным материалом для изготовления транспортного и технологического оборудования, деталей двигателей и огнестрельного оружия. Большинство конструкционных применений приходится на химическое и энергетическое машиностроение, на долю которых приходится более трети рынка изделий из нержавеющей стали. Широкий спектр применений включает корпуса ядерных реакторов и теплообменники.

Коррозионное растрескивание под напряжением

Одной из наиболее серьезных металлургических проблем и основной проблемой атомной промышленности является коррозионное растрескивание под напряжением (SCC). Коррозионное растрескивание под напряжением является результатом комбинированного действия приложенного растягивающего напряжения и коррозионной среды, и оба воздействия необходимы. SCC представляет собой тип межкристаллитной коррозии, возникающей на границах зерен под действием растягивающего напряжения. Низколегированные стали менее восприимчивы, чем высоколегированные стали, но подвержены SCC в воде, содержащей ионы хлорида. Однако сплавы на основе никеля не подвержены влиянию ионов хлорида или гидроксида. Примером устойчивого к коррозионному растрескиванию сплава на основе никеля является инконель.

Низколегированные стали менее восприимчивы, чем высоколегированные стали, но подвержены SCC в воде, содержащей ионы хлорида. Однако сплавы на основе никеля не подвержены влиянию ионов хлорида или гидроксида. Примером устойчивого к коррозионному растрескиванию сплава на основе никеля является инконель.

Свойства коррозионностойких сплавов

Свойства материала являются интенсивными свойствами , что означает, что они не зависят от количества массы и могут варьироваться от места к месту в системе в любой момент. Материаловедение включает в себя изучение структуры материалов и связывание их с их свойствами (механическими, электрическими и т. д.). Как только материаловед узнает об этой корреляции структура-свойство, он может приступить к изучению относительных характеристик материала в данном приложении. Основными факторами, определяющими структуру материала и, следовательно, его свойства, являются входящие в его состав химические элементы и то, как он был обработан до конечной формы.

Плотность коррозионно-стойких сплавов

Плотность типичной алюминиевой бронзы составляет 7,45 г/см 3 (UNS C95400).

Плотность типичного суперсплава составляет 8,22 г/см 3 (Inconel 718).

Плотность типичного титанового сплава составляет 4,51 г/см 3 (Класс 2).

Плотность типичного алюминиевого сплава составляет 2,7 г/см 3 (сплавы 6061).

Плотность типичная нержавеющая сталь составляет 8,0 г/см 3 (сталь 304).

Плотность определяется как масса на единицу объема . Это интенсивное свойство , которое математически определяется как масса, деленная на объем:

ρ = m/V

Другими словами, плотность (ρ) вещества равна общей массе (m) этого вещества. разделить на общий объем (V), занимаемый этим веществом. Стандартная единица СИ – килограмма на кубический метр9.0004 ( кг/м 3 ). Стандартной английской единицей измерения является масса фунтов на кубический фут ( фунтов/фут 3 ).

Стандартная единица СИ – килограмма на кубический метр9.0004 ( кг/м 3 ). Стандартной английской единицей измерения является масса фунтов на кубический фут ( фунтов/фут 3 ).

Поскольку плотность (ρ) вещества равна общей массе (m) этого вещества, деленной на общий объем (V), занимаемый этим веществом, очевидно, что плотность вещества сильно зависит от его атомной массы и также на плотность атомного номера (N; атомов/см 3 ),

- атомный вес . Атомная масса переносится атомным ядром, которое занимает всего около 10 -12 общего объема атома или меньше, но оно содержит весь положительный заряд и не менее 99,95% общей массы атома. Поэтому оно определяется массовым числом (количеством протонов и нейтронов).

- Плотность атомного номера . Плотность атомного номера (N; атомов/см 3 ), которая связана с атомными радиусами, представляет собой количество атомов данного типа в единице объема (V; см 3 ) материала.

Плотность с атомным номером (N; атомов/см 3 ) чистого материала, имеющего атомную или молекулярную массу (M; грамм/моль) и плотность материала (⍴; грамм/см 3 ) равна легко вычисляется из следующего уравнения с использованием числа Авогадро ( N A = 6,022 × 10 23 атомов или молекул на моль):

Плотность с атомным номером (N; атомов/см 3 ) чистого материала, имеющего атомную или молекулярную массу (M; грамм/моль) и плотность материала (⍴; грамм/см 3 ) равна легко вычисляется из следующего уравнения с использованием числа Авогадро ( N A = 6,022 × 10 23 атомов или молекул на моль): - Кристаллическая структура . На плотность кристаллического вещества существенное влияние оказывает его кристаллическая структура. Структура ГЦК, наряду со своим гексагональным родственником (ГПУ), имеет наиболее эффективный коэффициент упаковки (74%). Металлы, содержащие структуры FCC, включают аустенит, алюминий, медь, свинец, серебро, золото, никель, платину и торий.

Механические свойства коррозионно-стойких сплавов

Материалы часто выбирают для различных применений, поскольку они имеют желаемое сочетание механических характеристик. Для конструкционных приложений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Прочность коррозионностойких сплавов

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов учитывает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении

Предел прочности при растяжении алюминиевой бронзы – UNS C95400 составляет около 550 МПа.

Предел прочности при растяжении 9Суперсплав 0003 – Inconel 718 зависит от процесса термообработки, но составляет около 1200 МПа.

Предел прочности при растяжении технически чистого титана – Grade 2 составляет около 340 МПа.

Предел прочности при растяжении 6061 алюминиевого сплава сильно зависит от состояния материала, но для состояния Т6 он составляет около 290 МПа.

Предел прочности при растяжении нержавеющей стали – тип 304 составляет 515 МПа.

предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , которое может выдержать структура при растяжении. Предельная прочность на растяжение часто сокращается до «предельной прочности» или «предела прочности». Если это напряжение применяется и поддерживается, в результате произойдет перелом. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предел текучести

Предел текучести алюминиевой бронзы – UNS C95400 составляет около 250 МПа.

Предел текучести суперсплава – Inconel 718 зависит от процесса термообработки, но составляет около 1030 МПа.

Предел текучести титана технической чистоты – класс 2 составляет около 300 МПа.

Предел текучести алюминиевого сплава 6061 сильно зависит от состояния материала, но для состояния Т6 он составляет около 240 МПа.

Предел текучести нержавеющей стали – тип 304 составляет 205 МПа.

Точка текучести – это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться. Напротив, предел текучести — это место, где начинается нелинейная (упругая + пластическая) деформация. Перед пределом текучести материал упруго деформируется и возвращается к своей первоначальной форме после снятия приложенного напряжения. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

Модуль упругости Юнга

Модуль упругости Юнга алюминиевой бронзы – UNS C95400 составляет около 110 ГПа.

Модуль упругости Юнга суперсплава – Inconel 718 составляет 200 ГПа.

Модуль упругости Юнга технически чистого титана – Grade 2 составляет около 105 ГПа.

Модуль упругости Юнга алюминиевого сплава 6061 составляет около 69 ГПа.

Модуль упругости Юнга 9Нержавеющая сталь 0003 – тип 304 и 304L – 193 ГПа.

Модуль упругости Юнга представляет собой модуль упругости при растяжении и сжатии в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего равновесного положения, и все атомы смещаются на одинаковую величину и по-прежнему сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и никакой остаточной деформации не происходит. Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон модуль Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон модуль Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость коррозионностойких сплавов

Твердость по Бринеллю алюминиевой бронзы – UNS C95400 составляет примерно 170 МПа.

Твердость по Бринеллю суперсплава – Inconel 718 зависит от процесса термообработки, но составляет примерно 330 МПа.

Твердость по Роквеллу технически чистого титана – Grade 2 составляет примерно 80 HRB.

Твердость по Бринеллю 6061 алюминиевого сплава сильно зависит от состояния материала, но для состояния Т6 она составляет примерно 95 МПа.

Твердость по Бринеллю нержавеющей стали – тип 304 составляет примерно 201 МПа.

Испытание на твердость по Роквеллу является одним из наиболее распространенных испытаний на твердость с вдавливанием, который был разработан для определения твердости. В отличие от теста Бринелля, тестер Роквелла измеряет глубину проникновения индентора при большой нагрузке (большая нагрузка) по сравнению с проникновением, достигнутым при предварительном нагружении (незначительная нагрузка). Второстепенная нагрузка устанавливает нулевое положение, а основная нагрузка применяется и снимается при сохранении второстепенной нагрузки. Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета Число твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является ее способность отображать значения твердости напрямую . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква соответствует соответствующей шкале Роквелла.

В отличие от теста Бринелля, тестер Роквелла измеряет глубину проникновения индентора при большой нагрузке (большая нагрузка) по сравнению с проникновением, достигнутым при предварительном нагружении (незначительная нагрузка). Второстепенная нагрузка устанавливает нулевое положение, а основная нагрузка применяется и снимается при сохранении второстепенной нагрузки. Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета Число твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является ее способность отображать значения твердости напрямую . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква соответствует соответствующей шкале Роквелла.

Испытание Rockwell C проводится с пенетратором Brale ( алмазный конус 120° ) и основной нагрузкой 150 кг.

Термические свойства коррозионностойких сплавов

Термические свойства материалов относятся к реакции материалов на изменения их температуры и на воздействие тепла. Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а его размеры увеличиваются. Но различных материалов реагируют на приложение тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность часто имеют решающее значение при практическом использовании твердых тел.

Температура плавления коррозионностойких сплавов

Температура плавления алюминиевой бронзы – UNS C95400 составляет около 1030°C.

Температура плавления суперсплава – стали Inconel 718 составляет около 1400°C.

Температура плавления технически чистого титана – Grade 2 составляет около 1660°C.

Температура плавления 6061 алюминиевого сплава составляет около 600°C.

Температура плавления нержавеющей стали – стали типа 304 составляет около 1450°C.

Обычно плавление является фазовым переходом вещества из твердой фазы в жидкую. Точка плавления вещества — это температура, при которой происходит это фазовое превращение. Точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

Теплопроводность коррозионностойких сплавов

Теплопроводность алюминиевой бронзы – UNS C95400 составляет 59 Вт/(м·К).

Теплопроводность 9Суперсплав 0003 – Inconel 718 составляет 6,5 Вт/(м·К).

Теплопроводность технически чистого титана – Grade 2 составляет 16 Вт/(м·К).

Теплопроводность алюминиевого сплава 6061 составляет 150 Вт/(м·К).

Теплопроводность нержавеющей стали – тип 304 составляет 20 Вт/(м·К).

Характеристики теплопередачи твердого материала измеряются свойством, называемым теплопроводностью , k (или λ), измеряемой в Вт/м.К . Он измеряет способность вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применим ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное), поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры, а для паров она также зависит от давления. В общем:

Большинство материалов почти однородны, поэтому обычно можно написать к = к (Т) . Аналогичные определения связаны с теплопроводностями в направлениях y и z (ky, kz), но для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Ссылки:

Материаловедение:

Министерство энергетики США, Материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 2 и 2. 19 января.93.

Уильям Д. Каллистер, Дэвид Г. Ретвиш. Материаловедение и инженерия: введение, 9-е издание, Wiley; 9 издание (4 декабря 2013 г.), ISBN-13: 978-1118324578.

Эберхарт, Марк (2003). Почему все ломается: Понимание мира, между прочим, разваливается. Гармония. ISBN 978-1-4000-4760-4.

Гаскелл, Дэвид Р. (1995). Введение в термодинамику материалов (4-е изд.). Издательство Тейлор и Фрэнсис. ISBN 978-1-56032-992-3.

Гонсалес-Виньяс, В. и Манчини, Х.Л. (2004). Введение в материаловедение. Издательство Принстонского университета. ISBN 978-0-691-07097-1.

Эшби, Майкл; Хью Шерклифф; Дэвид Себон (2007). Материалы: инженерия, наука, обработка и дизайн (1-е изд.). Баттерворт-Хайнеманн. ISBN 978-0-7506-8391-3.

Дж. Р. Ламарш, А. Дж. Баратта, Введение в ядерную технику, 3-е изд., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

Коррозионностойкие сплавы | Corrosion Resistant Metals

Коррозия – это потеря металла из-за реакции с окружающей средой, измеряемая как процент потери веса или как скорость проникновения коррозии, возможно измеряемая в дюймах в год.

Коррозия может развиваться в присутствии жидкостей или газов. Это может произойти при любой температуре, хотя обычно скорость коррозии увеличивается с повышением температуры. Коррозия, связанная с жидкостями, часто вызывается примесями или микроэлементами в жидкости. Примерами этого может быть присутствие хлора, который способствует образованию соляной кислоты, или серы, которая образует серную кислоту.

Важно помнить, что любой сплав, нержавеющая сталь или любой другой сплав, может подвергаться коррозии при определенных обстоятельствах. Наличие коррозии не обязательно свидетельствует о браке изделия; вместо этого это может указывать на неправильное применение этого продукта — возможно, использование материала, который не подходит для данной среды, например.

Коррозионностойкие металлы, особенно нержавеющая сталь, образуют очень тонкий слой оксида хрома, который защищает внутренний металл от кислорода. Это важно, потому что кислород необходим вместе с железом для образования ржавчины/оксида железа. В общем, ни кислорода, ни ржавчины. Слой является пассивным — этот процесс известен как пассивация — и самовосстановлением; если поверхность поцарапана, оксидный слой восстанавливается, если присутствует кислород.

Каковы распространенные типы коррозии?

Существует много типов коррозии, и краткое описание некоторых примеров коррозии приведено ниже. Более подробная информация о типах коррозии включена в другой из этих информационных бюллетеней.

- Равномерная коррозия – Коррозия, которая происходит равномерно на всех поверхностях.

- Точечная коррозия – Локализованное воздействие, приводящее к образованию ямок или полостей.

- Щелевая коррозия – Локальная коррозия в щелях или скрытых местах.

- Гальваническая коррозия – Локальная коррозия, при которой происходит обмен ионами между материалами.

- Коррозионное растрескивание под напряжением – когда трещины возникают в конкретной коррозионной среде.

- Межкристаллитная коррозия – Локальная коррозия на границах зерен металла.

- Высокотемпературная коррозия – Может принимать различные формы, включая:

- Окисление – Естественный процесс, при котором металл превращается в оксид (фактически более стабильное состояние).

- Металлическая пыль – результат высокоуглеродистой среды, когда металл превращается в порошок.

- Науглероживание – серьезное состояние металлической пыли, которому должны противостоять нефтехимические приложения.

- Сульфидация – результат встречающихся в природе соединений серы, обнаруженных в сырой нефти.

- Коррозия отложений золы/соли – Когда зола или соль откладываются и реагируют с защитным оксидным слоем сплава в определенных промышленных процессах.

- Коррозия расплавленной соли – Расплавленные соли удаляют оксидный слой, делая металл восприимчивым к другим видам коррозии.

- Атмосферная коррозия. Наиболее распространенный тип коррозии (например, ржавчина на железе) является результатом естественной среды планеты, состоящей из кислорода и водяного пара.

- Микробная коррозия – Коррозия, вызванная метаболической активностью микроорганизмов. Он может быть аэробным или анаэробным.

Каковы критерии выбора коррозионностойких сплавов?

Металлы, устойчивые к коррозии, обладают способностью предотвращать ухудшение состояния окружающей среды за счет химической или электрохимической реакции. Таким образом, желательные характеристики коррозионно-стойких сплавов включают высокую устойчивость к общим реакциям в конкретной среде.

Некоторые из привлекательных свойств, которыми может обладать металл, включают:

- Минимальное растворение металла в агрессивных растворах.