Сплавы на основе меди: Медь и сплавы на ее основе RMS

Содержание

Медные сплавы и их применение

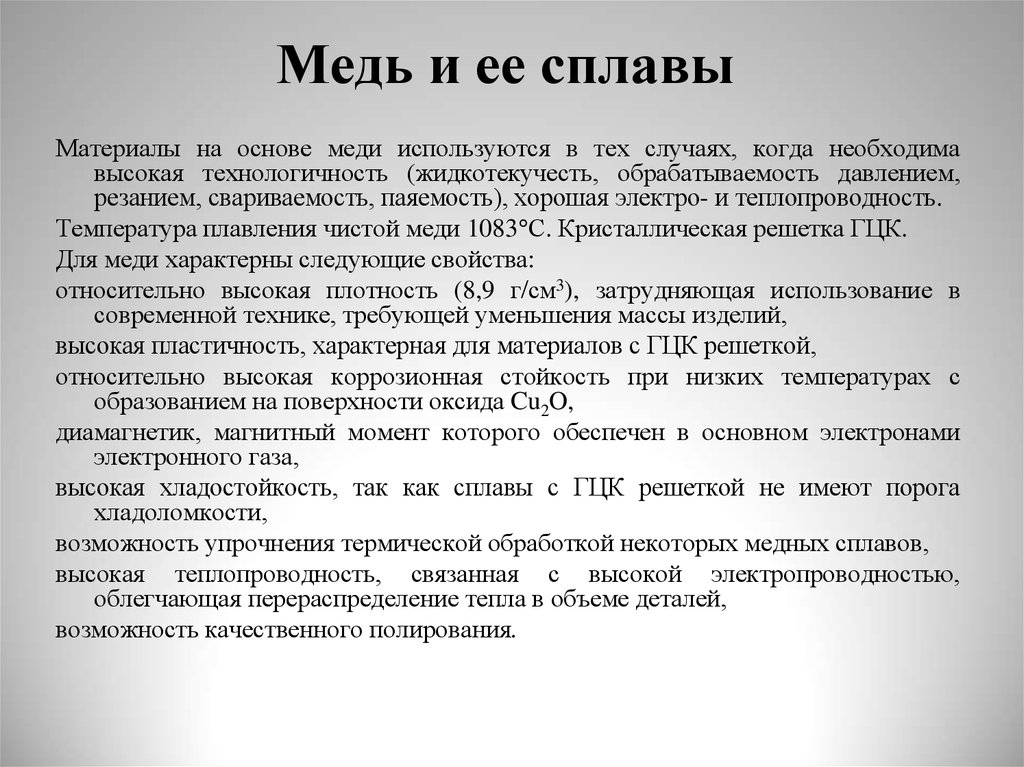

Медный сплав — прочный металлический материал, полученный методом сплавления меди с другими химическими элементами, такими как олово, цинк, алюминий.

Появление первых сплавов из меди

Научно доказано, что медные сплавы были известны многим древним народам, населявшим Землю, и использовались ими повсеместно в быту.

Согласно археологическим исследованиям оловянную бронзу люди научились добывать еще в Бронзовом веке, чем и обусловлено название этого исторического периода. Первые найденные изделия из бронзы датированы IV тысячелетием до нашей эры. Из сплава меди с оловом выполнено большинство древнегреческих скульптур, в том числе гигантская статуя Колосса Родосского.

Всеми известная сегодня латунь применялась для чеканки монет более 2000 лет назад, во времена правления Юлия Цезаря. Только тогда этот материал носил название орихалк.

Впервые метод получения сплава из меди и металлического цинка был запатентован в 1781 году англичанином Джеймсом Эмерсоном.

Разновидности медных сплавов и их маркировка

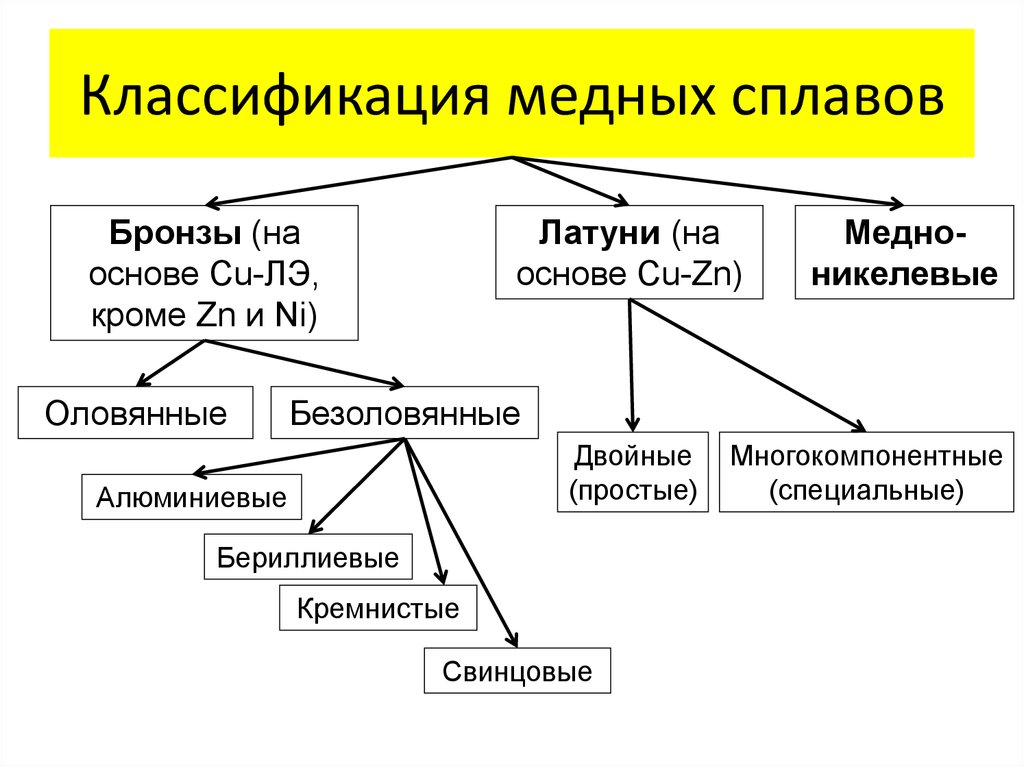

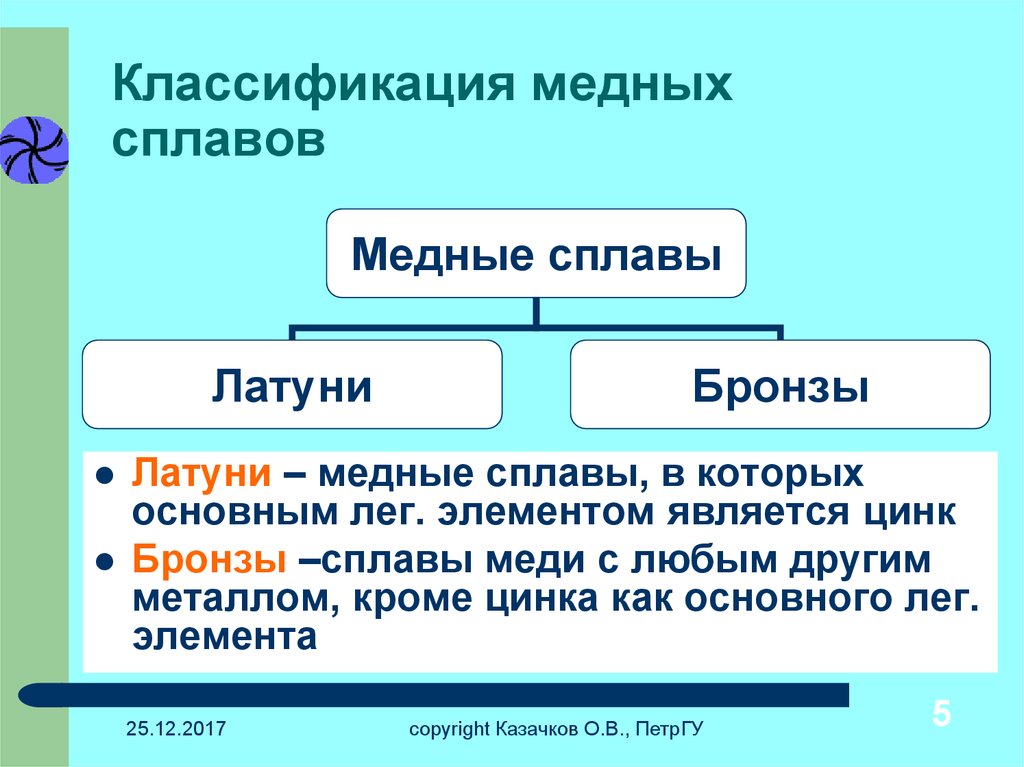

Медные сплавы различают по виду легирующего компонента, придающего материалу дополнительную прочность. Самые известные среди них, получившие наибольшее распространение:

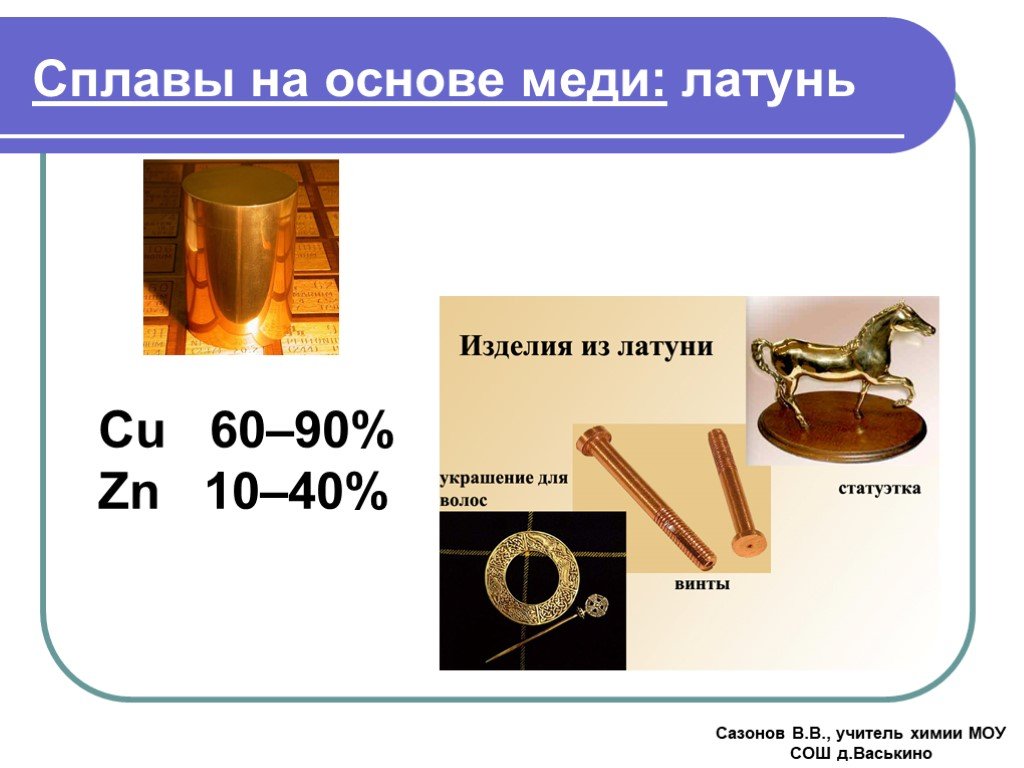

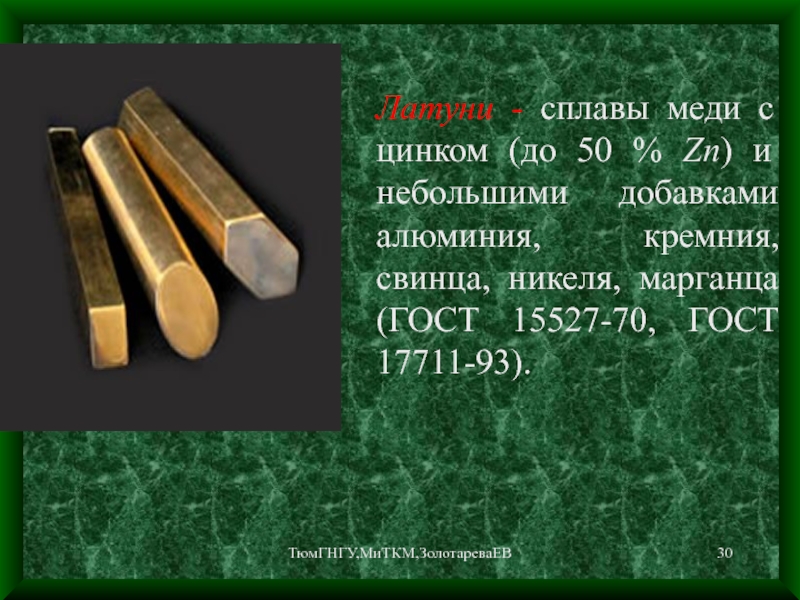

- Латунь — сплав меди с цинком. Она имеет маркировку: ЛX, где X — это процентное соотношение содержания меди.

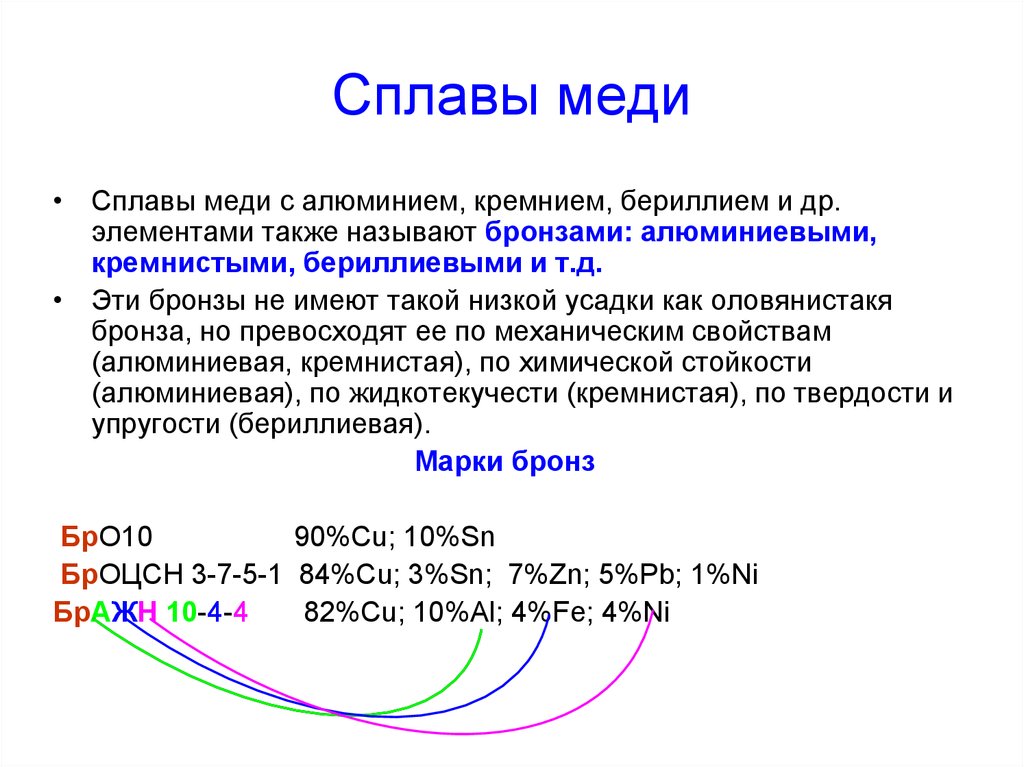

- Бронза — соединение меди с оловом, никелем, свинцом, алюминием или кремнием, маркируемое буквенным обозначением Бр, за которым следуют первые буквы названий легирующих компонентов с процентным содержанием каждого.

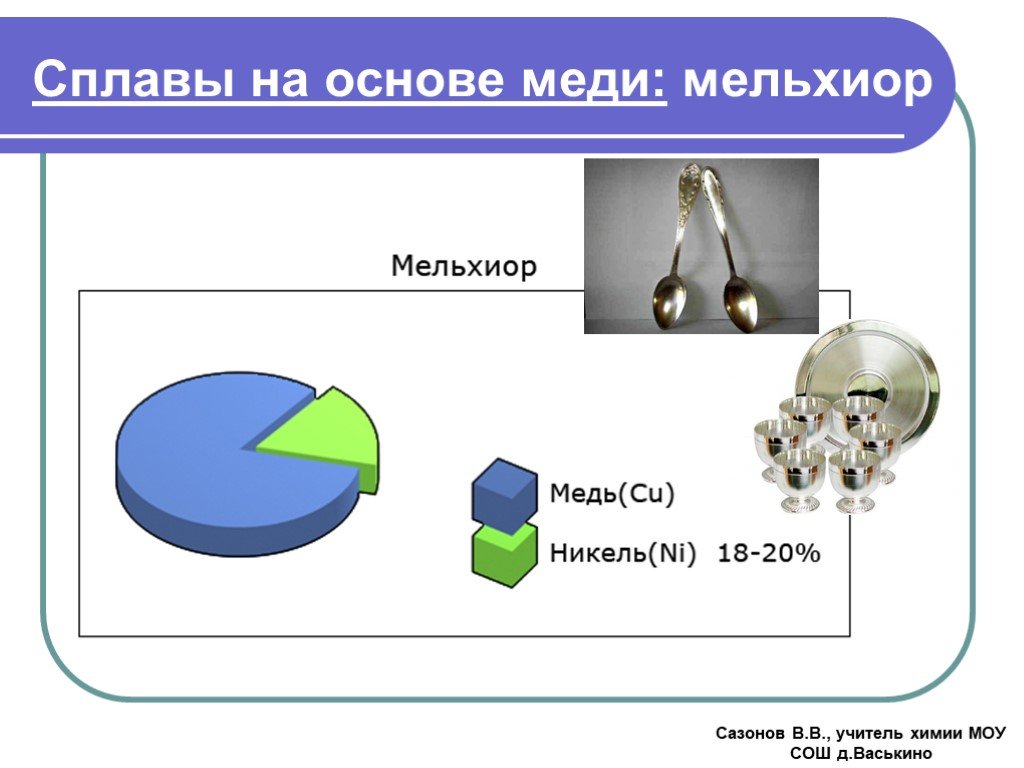

- Медно-никелевые сплавы: мельхиор (соединения с никелем, железом и марганцем), нейзильбер (с никелем и цинком), куниаль (с никелем и алюминием). В маркировке указываются первые буквы всех, входящих в состав сплава, компонентов и их процентное соотношение.

Свойства сплавов меди

К общим физико-химическим свойствам сплавов относят:

- прочность;

- устойчивость к износу и коррозии при взаимодействии с агрессивными средами;

- высокие показатели тепло- и электропроводности;

- термическую стойкость;

- низкий коэффициент трения.

Латунь достаточно прочный и твердый материал, при этом легко поддающийся обработке. Бронза отличается хорошими антифрикционными свойствами, коррозионной устойчивостью и сопротивлением механическим нагрузкам, обладает малой усадкой. Медно-никелевые сплавы отличаются повышенными показателями электросопротивления и устойчивостью к воздействию агрессивных сред.

Сферы применения сплавов

Сплавы меди широко применяются практически во всех отраслях промышленности. Латунь используется в машиностроении, химической, мебельной, автомобильной и оборонной промышленности. Из нее изготавливают крепежи и фурнитуру для мебели, декоративные элементы для интерьера, патронные гильзы, приборы теплотехнической и химической аппаратуры, детали автомобилей, воинские знаки отличия, сантехнические муфты и краны.

Помимо декоративных изделий, из бронзы производят большинство деталей и запчастей промышленных машин и оборудования, которые должны функционировать в условиях больших скоростей и высокого давления.

Медно-никелевые сплавы широко используются в судостроении и при изготовлении электроаппаратуры, в том числе термоэлектрогенераторов. Из медно-никелевых соединений производят монеты, посуду, медицинский инструмент, декоративно-сувенирную продукцию, украшения.

За счет высокой электропроводности медь и сплавы активно применяются в производстве электротехники, в том числе они используются для изготовления проводов, кабелей, теплообменных камер.

2.2. Сплавы на основе меди и алюминия. Классификация, обозначение,

достоинства

и недостатки. Применение сплавов как

конструкционных материалов в механических

устройствах (упругие элементы, опоры).

Цветные металлы

(медь, алюминий, титан, магний) и их сплавы

широко применяются в виде прутков,

листов и лент для изготовления деталей

механизмов. Но их применение должно

быть обосновано, так как стоимость

деталей из цветных металлов и сплавов

значительно выше, чем из стали и

пластмасс.

Медь

в чистом виде характеризуется высокой

электро- и теплопроводностью, хорошей

обрабатываемостью давлением, небольшой

прочностью и применяется для изготовления

токопроводящих деталей. Более широкое

применение получили медные сплавы:

латунь и бронза. В латунях основным

легирующим элементом является цинк, в

бронзах – иные элементы.

Легирующие

элементы

в марках медных сплавов обозначают

следующими буквами:

А – алюминий, Н – никель, О – олово, Ц

– цинк, С – свинец, Ж – железо, Мц –

марганец, К – кремний, Ф – фосфор, Т –

титан.

Латуни

делят на

двойные

содержание цинка может доходить до

50%. Марки таких латуней обозначают

буквой Л и цифрой, показывающей

содержание меди в процентах, например

Л59. Для улучшения механических,

технологических и коррозийных свойств

в латуни вводят кроме цинка в небольших

количествах различные легирующие

элементы (алюминий, кремний, марганец,

олово, железо, свинец).

В марках

многокомпонентных

латуней первые цифры указывают

среднее содержание меди, а последующие

– легирующих элементов. Например,

латунь ЛКС80-3-3 содержит 80% меди, по 3%

кремния и свинца, а остальное – цинк.

Марки бронз и

медно-никелевых сплавов начинаются

соответственно с букв Бр и М, а следующие

буквы и цифры указывают на наличие

легирующих элементов и соответственно

их содержание в процентах. Например,

бронза БрОЦС 5-5-5 содержит олова, цинка

и свинца по 5% или медно-никелевый

сплав мельхиор МН19 содержит 19% никеля.

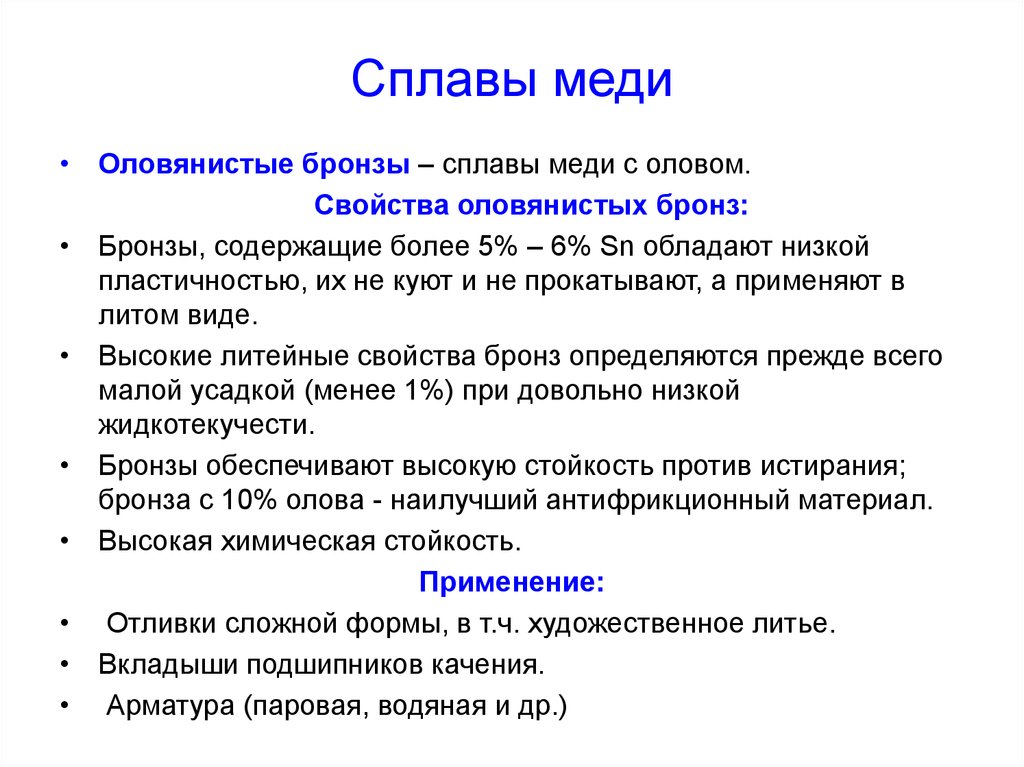

Бронзы называют по основным легирующим

элементам: оловянистые, алюминиевые,

бериллиевые, кремнистые и т.д. Широко

используются оловянистые бронзы, они

характеризуются высокой стойкостью

против истирания, низким коэффициентом

трения скольжения. Все медные сплавы

отличаются хорошей стойкостью против

атмосферной коррозии.

Латуни и бронзы

используют в качестве конструкционных

материалов. В частности, латунь Л63,

В частности, латунь Л63,

отличающуюся высокой пластичностью,

используют для изготовления

токопроводящих и конструктивных

деталей типа наконечники, втулки,

шайбы, а латунь ЛК80-3Л – для изготовления

литых деталей. Безоловянистые бронзы

БрАЖ9-4, БрАМц9-2 обладают высокими

механическими и антифрикционными

свойствами, хорошо обрабатываются,

поэтому используются при изготовлении

небольших зубчатых и червячных колес,

втулок подшипников скольжения, ходовых

гаек в винтовых механизмах. Наилучшие

антифрикционные свойства имеют

оловянистые бронзы.

Особое место

занимает при изготовлении упругих

элементов из-за высокой прочности и

упругости бериллиевая бронза марки

БрБ2. Она немагнитна, стойка к морозу,

действию пресной и соленой воды,

хорошо сваривается и обрабатывается

резанием. Применяют ее для изготовления

ответственных деталей типа токоведущих

пружинящих контактов, пружин, мембран.

Прочность медных

сплавов, особенно латуней, ниже, чем

сталей, а коррозионная стойкость много

больше. Все латуни и большинство

Все латуни и большинство

бронз, за исключением алюминиевых,

хорошо паяются.

Чистый алюминий

применяется редко, так как имеет низкую

прочность. Чаще при изготовлении деталей

применяют сплавы на основе алюминия.

Они обладают малой плотностью, высокой

электро- и теплопроводностью, коррозийной

стойкостью и удельной прочностью.

Алюминиевые сплавы в зависимости от

технологических свойств делят на:

Деформируемые

– Наибольшее

распространение из деформируемых

сплавов получили термически упрочняемые

с помощью закалки и старения

алюминиево-медно-магниевые и

алюминиево-магниевые сплавы. Первые

называют дуралюминами (марки Д1, Д16),

из вторых наиболее часто применяется

сплав марки АМг6. Они обладают высокими

механическими свойствами, выпускаются

в виде прутков, листов, труб, фасонных

профилей. Их применяют для средненагруженных

деталей типа стоек, крышек, втулок и

т.д. К деформируемым относится

высокопрочный алюминиево-магниево-цинковый

сплав В95, который применяют для

деталей с повышенными статическими

нагрузками (валы, зубчатые колеса).

Деформируемыми являются так называемые

спеченные алюминиевые сплавы,

отличающиеся очень высокими прочностными

свойствами (модуль упругости, пределы

прочности σut

и текучести σу).

Они бывают двух видов: САП (спеченная

алюминиевая пудра) и САС (спеченный

алюминиевый сплав). САП упрочняется

дисперсными частицами окиси алюминия

Al2O3,

образуемой в процессе помола

алюминиевой пудры в атмосфере азота

с регулируемой подачей кислорода.

Пудру брикетируют, спекают и подвергают

деформации – прессованию, прокатке,

ковке. В зависимости от одержания

Al2O3

(прочность сплава возрастает при

увеличении окиси алюминия до 20 – 22%)

различают 4 марки САП (САП-1, САП-2, САП-3

и САП-4). Сплавы САС содержат до 25% кремния

и 5% железа. Их получают распылением

жидкого сплава, брикетированием

полученных гранул и последующей

деформацией. Спеченные алюминиевые

сплавы применяют для изготовления

высоконагруженных деталей и различных

профилей.

Из литейных

алюминиевых

сплавов наибольше распространение

получили сплавы алюминия с кремнием

– силумины. Они обладают хорошими

литейными и средними механическими

свойствами. Силумины марок АЛ-2, АЛ-4,

АЛ-9 применяют для изготовления

литьем корпусов, крышек, кронштейнов

и других сложных средненагруженных

деталей. Алюминий и его сплавы трудно

паяются.

2.3. Неметаллические

материалы. Виды, свойства, применение

термопластов и термореактивных

пластмасс. Достоинства и недостатки

пластмасс. Применение резины, бумаги,

композиционных (зубчатые ремни)

материалов.

Из неметаллических

материалов широко используют

пластмассы.

Пластмассами

называют материалы, получаемые на

основе природных или синтетических

смол (полимеров), которые при определенных

температуре и давлении приобретают

пластичность, а затем затвердевают,

сохраняя форму при эксплуатации. Кроме

Кроме

связующего вещества (полимера) в состав

пластмасс входят наполнители,

пластификаторы, отвердители, красители.

Полимером служат

различные смолы, которые в период

формирования

деталей находятся

в вязкотекучем (жидком) или

высокоэластичном

состоянии, а при

эксплуатации – в стеклообразном или

кристаллическом

состоянии.

Наполнители вводят

в смолы для повышения механической

прочности,

теплостойкости,

уменьшения усадки и снижения стоимости

пластмассы.

Наполнители могут

быть в газовой (пенопласты) и твердой

фазе, иметь

органическое

(древесная мука, хлопковые очесы,

целлюлоза, бумага, хлопчатобумажная

ткань) и неорганическое (графитная,

асбестовая и

кварцевая мука;

углеродное и стекловолокно; стеклоткань)

происхождение.

Механическая

прочность пластмасс существенно

зависит от наполнителя.

Пластмассы с

порошкообразными, коротковолокнистыми,

длиной 2 … 4 мм,

наполнителями по

прочности приближаются к дуралюмину

и некоторым

сортам стали. Для

Для

деталей, работающих в узлах трения,

широко применяют теплопроводящие

наполнители, например графит. Пластификаторы

увеличивают текучесть, эластичность

и уменьшают

хрупкость пластмасс.

Отвердители ускоряют процесс

затвердевания

пластмасс, красители

придают пластмассам нужный цвет.

По поведению

при нагреве полимеров

пластмассы делят на:

Термопласты

(полиэтилен,

фторопласт, полистирол, полиамиды и

др.) имеют свойства обратимости: при

повторных нагреваниях они переходят

в пластическое или вязкотекучее

состояние и им можно придать необходимую

форму, а затем они вновь затвердевают

при охлаждении. Переход термопластов

из одного физического состояния в

другое может осуществляться неоднократно

без изменения химического состава.

Термопласты легко формуются и надежно

свариваются в изделия сложных форм,

устойчивы к ударным и вибрационным

нагрузкам, обладают хорошими

антифрикционными свойствами. Свойства

Свойства

термопластов сильно зависят от

температуры.

Термореактивные

пластмассы

не переходят в пластическое состояние

при повторном нагревании. Они имеют

более высокие, чем термопласты,

показатели по твердости, модулю

упругости, теплостойкости, опротивлению

усталостной прочности. Их свойства не

так резко зависят от температуры. В

зависимости от наполнителя различают

монолитные (карболит), слоистые

текстолит, гетинакс) и композиционные

пластмассы, где наполнителем

используются волокна. В термореактивных

пластмассах связующими являются

эпоксидные, кремнийорганические и

другие смолы.

Пластмассы являются

хорошими электроизоляционными

материалами. Для них характерна высокая

химическая и коррозионная стойкость,

малая плотность и теплостойкость.

Они отличаются достаточной прочностью

и упругостью. Детали, изготовленные из

пластмасс, имеют блестящую гладкую

поверхность разных цветов. Пластмассы

Пластмассы

значительно хуже, чем металлы,

сопротивляются переменным нагрузкам;

они подвержены тепловому, световому

и атмосферному старению – процессу

самопроизвольного необратимого

изменения свойств; многие из пластмасс

гигроскопичны. Большим достоинством

пластмасс является их высокая

технологичность, обеспечивающая

значительное сокращение производственного

цикла. Изготовление металлических

деталей осуществляется за десятки

операций механической обработки, а

пластмассовых – часто за одну

технологическую операцию по

формообразованию (прессование,

выдавливание, литье под давлением и

др.). Поэтому трудоемкость изготовления

пластмассовых деталей уменьшается в

5 … 6 раз и более, а себестоимость

продукции снижается в 2 … 3 раза, при

этом получают очень высокий коэффициент

использования материала, равный 0,9 …

0,95. Это приводит к значительному

снижению материалоемкости и из-за

малой плотности пластмасс (1,2 … 1,9

Мг/м3), к уменьшению массы конструкции

в 4 . .. 5 раз.

.. 5 раз.

Из пластмасс

изготавливают зубчатые и червячные

колеса, шкивы, подшипники, ролики,

корпуса, зубчатые ремни, ручки

управления и другие детали. Производство

пластмасс развивается интенсивнее,

чем таких традиционных материалов,

как металлы. Это объясняется удешевлением

изготовления, улучшением ряда основных

параметров механизмов: уменьшением

веса и инерционности звеньев, потерь

на трение, повышением быстродействия.

Литье сплавов на основе меди, Услуги по обработке сплавов с ЧПУ

Освинцованная коммерческая бронза

Это семейство сплавов представляет собой латунь для свободной обработки с более высокой электрической и теплопроводностью, чем у стандартной латуни для свободной обработки. С31400 и С31600 обладают естественной коррозионной стойкостью в сочетании с обрабатываемостью, типичной для освинцованной латуни, а также с хорошей обрабатываемостью в холодном состоянии.

C31400 | C31600

Фосфорная бронза

Фосфористая бронза представляет собой сплав меди, содержащий 0,5–11 % олова и 0,01–0,35 % фосфора. Олово повышает коррозионную стойкость и прочность сплава. Фосфор повышает износостойкость и жесткость сплава. Эти сплавы отличаются ударной вязкостью, прочностью, низким коэффициентом трения и мелкозернистостью.

Олово повышает коррозионную стойкость и прочность сплава. Фосфор повышает износостойкость и жесткость сплава. Эти сплавы отличаются ударной вязкостью, прочностью, низким коэффициентом трения и мелкозернистостью.

C51000 | C52100 | C53400 | C54400

алюминий бронза

Алюминиевые бронзы используются благодаря сочетанию высокой прочности, отличной коррозионной стойкости и износостойкости. Сплавы алюминиевой бронзы обычно содержат 9-12% алюминия и до 6% железа и никеля. Сплавы в этих пределах состава упрочняются за счет сочетания упрочнения твердого раствора, холодной обработки и выделения фазы, богатой железом.

C62400 | АМС 4640-C63000 | АМС 4634-C64200

Бронза с низким содержанием кремния

C65100 — это технический сплав, по меньшей мере столь же устойчивый к коррозии, как и сама медь, но гораздо более прочный и обладающий хорошей усталостной выносливостью. Он известен своей способностью к пайке, прочностью, коррозионной стойкостью и электрическими свойствами. C65100 также является одним из наиболее поддающихся сварке медных сплавов.

C65100 также является одним из наиболее поддающихся сварке медных сплавов.

С65100

Марганцевая бронза

Марганцевые бронзы — самые прочные и одни из самых износостойких сплавов с высокой прочностью на растяжение, высоким пределом текучести, твердостью и пластичностью, подобными стали. Помимо превосходных механических свойств, марганцевые бронзы также устойчивы к коррозии. Сплавы марганцевой бронзы также обычно известны своей высокой ударопрочностью и отличной обрабатываемостью.

C67300 | C67400 | C67410 | C67600

Медь Никель-Оловянная Бронза

Медные никель-оловянные бронзы являются отличной альтернативой никелевым сплавам, алюминиевым бронзам и бериллиевой меди. C729, медно-никель-оловянная (CuNiSn) бронза доступна в стандартном наличии в спецификациях AMS 4596, AMS 4597 и AMS 4598. Он устойчив к механическому износу, истиранию, релаксации напряжения, коррозии и эрозии. Он немагнитен и легко обрабатывается в сложные компоненты. Кроме того, он безвреден для окружающей среды, не содержит свинца и бериллия, что делает его заменителем бериллиевой меди.

Кроме того, он безвреден для окружающей среды, не содержит свинца и бериллия, что делает его заменителем бериллиевой меди.

АМС 4596-C72900 | АМС 4597-C72900 | АМС 4598-C72900

Освинцованная оловянная бронза

Содержание свинца в сплавах с высоким содержанием свинца из оловянной бронзы составляет от 7 до 15 процентов. Эти сплавы легко режут и сохраняют хорошую теплопроводность и хорошую смазывающую способность благодаря содержанию свинца. Сплав C93200, также называемый подшипниковой бронзой, SAE 660, SAE 660 бронзой и подшипниковой бронзой SAE 660, считается рабочим сплавом этого семейства и широко используется во многих подшипниках.

C93200

Освинцованная красная латунь

Эта группа сплавов обычно применяется в сантехнике. Наиболее широко используемый сплав в этом семействе — C84400. Освинцованная красная латунь известна своей доступной ценой и хорошими свойствами обработки и литья. Содержание свинца обеспечивает герметичность. Красная латунь также используется для недорогих подшипниковых материалов при низких нагрузках.

Содержание свинца обеспечивает герметичность. Красная латунь также используется для недорогих подшипниковых материалов при низких нагрузках.

С84400

Марганцевая бронза

Марганцевая бронза может работать при очень высоких нагрузках и скоростях. Однако подшипниковые узлы требуют надежной смазки. Помимо превосходных механических качеств, эти сплавы обладают хорошей коррозионной стойкостью. Стандартным сплавом в этой группе является высокопрочный сплав C86300, состоящий из меди, марганца, алюминия и железа. Эта комбинация повышает прочность на растяжение до более чем 110 000 KSI.

С86300

алюминий бронза

Алюминиевая бронза представляет собой стандартный сплав на основе меди с наивысшей прочностью. Randall Bearings производит C95400, C95500, AMS 4880-C95510 и C95900 в стандартных размерах круглых, трубчатых и прямоугольных. Алюминий в сочетании с железом и никелем в С95500 действует как упрочнитель в этих сплавах. Все алюминиевые бронзы могут подвергаться термообработке, что еще больше увеличивает прочность на растяжение.

Все алюминиевые бронзы могут подвергаться термообработке, что еще больше увеличивает прочность на растяжение.

C95400 | C95500 | AMD 4880-C95510 | С95900

Оловянная бронза

Сплавы из оловянной бронзы обычно используются в зубчатых передачах, высокопрочных втулках и подшипниках, где присутствуют высокая прочность, низкие скорости и большие нагрузки. Другими высокопрочными областями применения этих сплавов являются рабочие колеса насосов, поршневые кольца, паровые фитинги, корпуса клапанов. Отливки из высокооловянной бронзы используются в подвижных элементах мостов, поворотных кругах мостов и других конструкциях для неподвижных и распорных подшипников с медленным или прерывистым движением с большими нагрузками.

C

Оловянная бронза с высоким содержанием свинца

Сплавы из оловянной бронзы обычно используются в зубчатых передачах, высокопрочных втулках и подшипниках, где присутствуют высокая прочность, низкие скорости и большие нагрузки. Другими высокопрочными областями применения этих сплавов являются рабочие колеса насосов, поршневые кольца, паровые фитинги, корпуса клапанов. Отливки из высокооловянной бронзы используются в подвижных элементах мостов, поворотных кругах мостов и других конструкциях для неподвижных и распорных подшипников с медленным или прерывистым движением с большими нагрузками.

Другими высокопрочными областями применения этих сплавов являются рабочие колеса насосов, поршневые кольца, паровые фитинги, корпуса клапанов. Отливки из высокооловянной бронзы используются в подвижных элементах мостов, поворотных кругах мостов и других конструкциях для неподвижных и распорных подшипников с медленным или прерывистым движением с большими нагрузками.

C93700 | C94100

| Copper Alloys UNS No. | Cu% | Pb% | Sn% | Zn% | Fe% | P% | Ni% | Al% | Co% | Cr% | Mn% | S% | Sb% | Si% | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C31400 | 87,50–90,50 | 1,30–2,50 | Зам. | 0,10 | 0,70 | ||||||||||

| C31600 | 87,50-90,50 | 1,30-2,50 | Рем. | 0,10 | 0,04-1,20 | 0,70-1,20 | |||||||||

| C51000 | Рем. | 0.05 | 4.20-5.80 | 0.30 | 0.10 | 0.03-0.35 | |||||||||

| C52100 | Рем. | 0.05 | 7.00-9.00 | 0.20 | 0.10 | 0.03-0.35 | |||||||||

| C53400 | Рем. | 0.08-1.20 | 3.50-5.80 | 0.30 | 0.10 | 0.03-0.35 | |||||||||

| C54400 | Зам. | 3,00-4,00 | 3,50-4,50 | 1,50-4,50 | 0,10 | 0,01-0,50 | |||||||||

| C62400 | Зам. | 0.20 | 2.00-4.50 | 10.00-11.50 | 0.30 | 0.25 | |||||||||

| C63000 | Зам. | 0,20 | 0,30 | 2,00-4,00 | 4,00-5,50 | 9,00-11,00 | 1,50 | 0,25 | |||||||

| C63020 | Рем. | 0.03 | 0.25 | 0.30 | 4.00-5.50 | 4.20-6.00 | 10.00-11.00 | 0.20 | 0.05 | 1.50 | 0.15 | ||||

| C64200 | Зам. | 0,05 | 0,20 | 0,50 | 0,30 | 0,25 | 6,30-7,60 | 0,10 | 1,50-2,20 | ||||||

| C65100 | Зам. | 0,05 | 1,50 | 0,80 | 0,70 | 20197 0,8019 | |||||||||

| C67300 | 58,00-63,00 | 0,40-3,00 | 0,30 | Зам. | 0,50 | 0,25 | .025 | 2,00-3,50 | 0,50-1,50 | ||||||

| C67400 | 57,00-60,00 | 0,50 | 0,30 | Рем. | 0,35 | 0,25 | 0,50-2,00 | 2,00-3,50 | 0,50-1 0,50-1 | ||||||

| C67410 | 55,00-59,00 | 0,80 | 0,50 | Рем. | 1,00 | 2,00 | 1,30-2,30 | 1,00-2,40 | 0,70-1,30 | ||||||

| C67600 | 57,00-60,00 | 0,50-1,00 | 0,50-1,50 | Рем. | 0,40-1,30 | 0,05-0,50 | |||||||||

| C72900 (AMS 4596) | Зам. | 0.02 | 7.50-8.50 | 0.50 | 0.50 | 14.50-15.50 | 0.30 | ||||||||

| C72900 (AMS 4597) | Зам. | 0.02 | 7.50-8.50 | 0.50 | 0.50 | 14.50-15.50 | 0.30 | ||||||||

| C72900 (AMS 4598) | Зам. | 0.02 | 7.50-8.50 | 0.50 | 0.50 | 14.50-15.50 | 0.30 | ||||||||

| C84400 | 78. 00-82.00 00-82.00 | 6.00-8.00 | 2.30-3.50 | 7.00-10.00 | 0.40 | 0.02 | 1.00 | 0.005 | 0.08 | 0.25 | 0.005 | ||||

| C86300 | 60.00-66.00 | 0.20 | 0.20 | 22.00-28.00 | 2.00-4.00 | 1.00 | 5.00-7.50 | 2.50-5.00 | |||||||

| С | 86.00-89.00 | 0.30 | 7.50-9.00 | 3.00-5.00 | 0.20 | 0.05 | 1.00 | 0.005 | 0.05 | 0.20 | 0.005 | ||||

| C | 88.00-90.00 | 0.50 | 10.00-12.00 | 0.50 | 0.15 | 0.30 | 0.50 | 0.005 | 0.05 | 0.20 | 0.005 | ||||

| C93200 | 81. 00-85.00 00-85.00 | 6.00-8.00 | 6.30-7.50 | 1.00-4.00 | 0.20 | 0.15 | 1.00 | 0.005 | 0.08 | 0.35 | 0.005 | ||||

| C93700 | 78.00-82.00 | 8.00-11.00 | 9.00-11.00 | 0.80 | 0.70 | 0.10 | 0.50 | 0.005 | 0,08 | 0,50 | 0,005 | ||||

| C94100 | 72.00-79.00 | 18.00-22.00 | 4.50-6.50 | 1.00 | 0.25 | 0.50 | 1.00 | 0.005 | 0.08 | 0.80 | 0.005 | ||||

| C95400 | 83.00 min | 3.00-5.00 | 1.50 | 10.00-11.50 | 0,50 | ||||||||||

| C95500 | 78.00 min | 3. 00-5.00 00-5.00 | 3.00-5.50 | 10.00-11.50 | 3.50 | ||||||||||

| c95510 (AMS 4880) | 78.00 min | 0.20 | 0.30 | 2.00-3.50 | 4.50-5.50 | 9.70-10.90 | 1.50 | ||||||||

| C95900 | Рем. | 3.00-5.00 | 0.50 | 12.00-13.50 | 1,50 |

Медное литье по выплавляемым моделям | Сплавы на основе меди

Медь добывалась тысячи лет, начиная с доисторических времен. Популярность этого металла связана с его физическими свойствами, в основном с пластичностью , проводимостью и устойчивостью к коррозии . Чтобы расширить эти свойства, медь можно сплавлять с различными материалами для создания комбинаций, которые можно использовать в широком диапазоне применений. Медь — это неблагородный металл с атомным символом 9. 0944 Cu .

0944 Cu .

Медные сплавы представляют собой металлы, содержащие преобладающий компонент меди. Литье по выплавляемым моделям на основе меди невероятно универсально: в нем используется более 400 различных сплавов с различными свойствами.

ПРЕИМУЩЕСТВА ВЫБОРА СПЛАВОВ НА ОСНОВЕ МЕДИ

Поскольку количество сплавов на основе меди очень велико, необходимо выбрать тот, который соответствует вашим потребностям. Хотя у каждого сплава есть свои свойства, они, как правило, обладают схожими преимуществами, которые могут помочь вам принять правильное решение:

- Стойкий к коррозии

- Хорошая пластичность

- Простая обработка после литья

- Низкая скорость износа

- Высокая тепло- и электропроводность

- Несущие свойства при самосмазывании

Литье по выплавляемым моделям на основе меди невероятно универсально, поэтому оно используется в самых разных областях, таких как судовые гребные винты, сантехническое оборудование и электрические провода . Мы можем отлить любую требуемую деталь из сплавов на основе меди.

Мы можем отлить любую требуемую деталь из сплавов на основе меди.

ТИПЫ СПЛАВОВ НА ОСНОВЕ МЕДИ

Бронза

Сплав меди и других металлов, таких как олово (около 12% состава), алюминий, марганец, цинк и кремний, обычно желто-коричневого цвета; температура плавления будет варьироваться в зависимости от легирующих элементов, но обычно составляет около 950 o C.

Бронза использовалась в течение тысяч лет для отливки металлических предметов, таких как оружие, ювелирные изделия и произведения искусства, но в наше время эти сплавы используются для многих приложений, таких как, втулки, подшипники, шестерни, гребные винты для лодок и другие морские устройства .

Латунь

G обычно представляет собой сплав меди и цинка (содержание которого может варьироваться от нескольких процентов до 40%) и обычно имеет ярко-желтый/желто-красно-коричневый цвет; его температура плавления будет варьироваться в зависимости от легирующих элементов, но, как правило, находится в диапазоне от 900 o C до 940 o C. Латунь — это общий термин, который может охватывать множество различных марок, и одним из самых популярных является нейзильбер, созданный из меди, никеля и цинка – цвет не такой медный, а серебристый.

Латунь — это общий термин, который может охватывать множество различных марок, и одним из самых популярных является нейзильбер, созданный из меди, никеля и цинка – цвет не такой медный, а серебристый.

Латунные сплавы могут использоваться для производства музыкальных инструментов, компонентов сантехники, декоративных клапанов, замков и инструментов для искробезопасного применения (например, во взрывоопасных средах).

Медь и никель

Эти два компонента также часто комбинируются. Это связано с тем, что полученный сплав прочен и обладает высокой устойчивостью к коррозии, в основном морской. Самым прочным сплавом из меди является бериллиево-медный сплав, который по многим свойствам похож на высокопрочные легированные стали, но с большей устойчивостью к коррозии с течением времени.

Быстрое прототипирование

В процессе разработки продукта мы можем изготовить небольшое количество деталей для проверки пригодности и функционирования перед производством.