Сплавы с медью: статья о медных сплавах от экспертов компании Рослом

Содержание

НИЗКОЛЕГИРОВАННЫЕ МЕДНЫЕ СПЛАВЫ

АКТУАЛЬНОСТЬ

Вряд ли в настоящее время найдутся специалисты или предприятия машиностроения и металлургии, авиационной и космической техники, электроники и электротехники, которые бы не убедились в преимуществах низколегированных медных сплавов перед нелегированной медью.

Высокие прочностные свойства и жаропрочность, отсутствие водородной болезни и коррозионная стойкость, свойственная меди, незначительное снижение тепло- и электропроводности по сравнению с медью, высокая технологичность при обработке давлением, сварке и пайке — вот основные особенности низколегированных медных сплавов. Отсюда их высокая работоспособность и эффективность при использовании в качестве электродов сварки сопротивлением (контактной точечной, шовной, рельефной, стыковой), различных теплообменных агрегатов, в том числе камер сгорания жидкостных реактивных двигателей, радиаторов в машиностроении, кристаллизаторов полунепрерывного и непрерывного литья цветных и черных металлов и сплавов, троллейных проводов на транспорте, деталей электродвигателей, термостойких проводников электрического тока и кабелей, контактов и токопроводящих пружин, рамок интегральных микросхем, пресс-форм и штампов, штепсельных разъемов и др. [1]. Активно работая в этом направлении более 40 лет, институт «Гипроцветметобработка» — по сути, единственная организация в стране подобного направления научного и технического плана — проводил комплексные исследования, связанные с проблемами теоретических основ легирования таких сплавов, их всесторонними исследованиями и испытаниями, разработкой составов и технологии производства

[1]. Активно работая в этом направлении более 40 лет, институт «Гипроцветметобработка» — по сути, единственная организация в стране подобного направления научного и технического плана — проводил комплексные исследования, связанные с проблемами теоретических основ легирования таких сплавов, их всесторонними исследованиями и испытаниями, разработкой составов и технологии производства

полуфабрикатов.

В результате были оптимизированы составы известных композиций (например, медь-хром и медь-хром-цирконий), а также разработаны более 25 новых составов, большинство из которых были доведены до внедрения в промышленность. Для решения ряда конкретных задач, связанных с особенностями эксплуатации сплавов, в их составе, кроме известных базовых композиций с хромом, никелем, оловом, кремнием, цирконием и фосфором, использовали новые для медных низколегированных сплавов легирующие элементы. В их числе ниобий, ванадий, титан, литий, индий, бор, магний, кадмий, кобальт, железо, алюминий [1].

Абсолютное большинство разработанных сплавов относится к числу дисперсионно твердеющих, т. е. приобретают оптимальное сочетание механических, физических и эксплуатационных свойств после термической и термомеханической обработки. Термическая обработка включает в себя закалку от предельно высоких температур в воде и старение при средних температурах, в зависимости от состояния закаленного материала [2]. Очень важным положительным фактором является то обстоятельство, что все разработанные отечественные сплавы не содержат в своем составе чрезвычайно токсичного бериллия, и в этом плане они полностью удовлетворяют современным экологическим требованиям.

е. приобретают оптимальное сочетание механических, физических и эксплуатационных свойств после термической и термомеханической обработки. Термическая обработка включает в себя закалку от предельно высоких температур в воде и старение при средних температурах, в зависимости от состояния закаленного материала [2]. Очень важным положительным фактором является то обстоятельство, что все разработанные отечественные сплавы не содержат в своем составе чрезвычайно токсичного бериллия, и в этом плане они полностью удовлетворяют современным экологическим требованиям.

НАПРАВЛЕНИЯ РАЗВИТИЯ

Низколегированные медные сплавы, естественно, имеют особенности формирования химического состава, технологии производства, начиная от плавки сплава, литья слитков или непосредственно деталей, горячей и холодной деформации, термической или термомеханической обработки и кончая сочетанием свойств и особенностями изготовления изделий из них (сварки, пайки, формообразования, гальваники и т. д. ) [1]. Главная задача исследователя в этом плане должна сводиться к максимальной рациональности и эффективности, минимальной трудоемкости производства. Известно [1], что абсолютное большинство примесей в меди повышают ее электросопротивление и температуру рекристаллизации (разупрочнения). Однако такой подход при синтезировании новых современных сплавов достаточно примитивен, хотя системы, такие как Cu-Cr,

) [1]. Главная задача исследователя в этом плане должна сводиться к максимальной рациональности и эффективности, минимальной трудоемкости производства. Известно [1], что абсолютное большинство примесей в меди повышают ее электросопротивление и температуру рекристаллизации (разупрочнения). Однако такой подход при синтезировании новых современных сплавов достаточно примитивен, хотя системы, такие как Cu-Cr,

Cu-Zr, Cu-Ag, Cu-Cd, Cu-Ti, Cu-Te до сих пор занимают твердые позиции в ряду низколегированных медных сплавов.

Усложнение составов сплавов вместе с совершенствованием их структуры путем оптимизации термомеханической обработки (для дисперсионно-твердеющих сплавов) — вот наиболее современный и перспективный путь синтезирования новых эффективных сплавов [2]. Перед металловедами практически никогда не ставятся условия разработать оригинальную композицию сплава. Современное машиностроение, электротехника и другие области техники, перед которыми стоит задача снизить металлоемкость конструкций, повысить их надежность, долговечность, а также нагрузки и рабочие температуры изделий, выдвигают требования перед металлургами об организации производства полуфабрикатов с более высоким сочетанием свойств. Таким образом, главное в этой проблеме — реализация поставленных требований в промышленном масштабе. В современных условиях будет ли внедрен в промышленное производство новый или модифицированный сплав, покажет выполнение каждого из следующих условий: существенное преимущество в свойствах перед аналогами по применению, обоснованность усложнения состава или технологии обработки, хорошая воспроизводимость состава от плавки к плавке и свойств от партии к партии, достаточно широкие интервалы легирования и пределы параметров технологии, высокая рентабельность металлургического производства различных полуфабрикатов

Таким образом, главное в этой проблеме — реализация поставленных требований в промышленном масштабе. В современных условиях будет ли внедрен в промышленное производство новый или модифицированный сплав, покажет выполнение каждого из следующих условий: существенное преимущество в свойствах перед аналогами по применению, обоснованность усложнения состава или технологии обработки, хорошая воспроизводимость состава от плавки к плавке и свойств от партии к партии, достаточно широкие интервалы легирования и пределы параметров технологии, высокая рентабельность металлургического производства различных полуфабрикатов

из сплава.

При этом решение о разработке нового сплава следует принимать после всесторонней оценки других возможностей повышения свойств уже освоенных промышленностью сплавов, когда нельзя изменением обычной схемы термической и механической обработки дисперсионно твердеющих сплавов существенно повысить их прочность [3].

Конечно, низколегированные медные сплавы нельзя отнести к числу основных, если ориентироваться только на общий тоннаж медных сплавов, выпускаемых предприятиями цветной металлургии. Однако, если учитывать возрастающее с каждым годом потребление различными отраслями промышленности полуфабрикатов из меди, общее стремление к чистоте выпускаемой меди при одновременном увеличении технологических и рабочих температур изготовления и эксплуатации многих изделий, то значимость низколегированных медных сплавов резко возрастает. Связано это с тем большим эффектом, который оказывают сравнительно небольшие добавки легирующих элементов на такие важные свойства меди как температура рекристаллизации, прочностные свойства, жаропрочность и жаростойкость. В свою очередь это приводит к значительному увеличению долговечности изделий, изготовленных из сплавов, если сравнивать их с медными.

Однако, если учитывать возрастающее с каждым годом потребление различными отраслями промышленности полуфабрикатов из меди, общее стремление к чистоте выпускаемой меди при одновременном увеличении технологических и рабочих температур изготовления и эксплуатации многих изделий, то значимость низколегированных медных сплавов резко возрастает. Связано это с тем большим эффектом, который оказывают сравнительно небольшие добавки легирующих элементов на такие важные свойства меди как температура рекристаллизации, прочностные свойства, жаропрочность и жаростойкость. В свою очередь это приводит к значительному увеличению долговечности изделий, изготовленных из сплавов, если сравнивать их с медными.

В целом ряде случаев низколегированные медные сплавы являются единственными материалами, обеспечивающими необходимую работоспособность изделий и в принципе являются необходимым условием создания изделий новой техники. Дело в том, что важнейшим свойством этих сплавов (их привилегией) является высокие (соизмеримые с медью) тепло- и электропроводность. Поэтому заменить их другими медными сплавами или сплавами иных основ нельзя. Здесь целесообразно привести высказывание генерального конструктора ракетных двигателей академика Валентина Петровича Глушко: «Существенно более высокие характеристики ракетного двигателя были достигнуты лишь тогда, когда в местах огневой стенки, наиболее напряженных в тепловом отношении, использовали жаропрочную высокотеплопроводную бронзу, а в менее напряженных — сталь, титан, другие металлы» [4].

Поэтому заменить их другими медными сплавами или сплавами иных основ нельзя. Здесь целесообразно привести высказывание генерального конструктора ракетных двигателей академика Валентина Петровича Глушко: «Существенно более высокие характеристики ракетного двигателя были достигнуты лишь тогда, когда в местах огневой стенки, наиболее напряженных в тепловом отношении, использовали жаропрочную высокотеплопроводную бронзу, а в менее напряженных — сталь, титан, другие металлы» [4].

ЧТО ИМЕЕМ

Вернемся на четверть века назад, когда в Советском Союзе творил тысячный коллектив института «Гипроцветметобработка», который возглавлял это направление и проводил комплексные работы, начиная от синтеза новых сплавов с параметрами свойств, продиктованными промышленностью, разработкой и внедрением на заводах технологии их производства, контроля качества этого производства и кончая решением вместе с многочисленными заказчиками всего комплекса проблем, возникающих при оформлении документации на использование новых сплавов, совместного контроля качества поставляемой с заводов ОЦМ продукции и ее рационального использования. В основном тремя заводами отрасли обработки цветных металлов (ОЦМ): — ЛПО «Красный Выборжец», Каменск-Уральским заводом ОЦМ (К.-У. ЗОЦМ) и «Экспериментальным заводом качественных сплавов» института «Гипроцветметобработка» (ЭЗКС) только в период с 1980 по 1989 гг. ежегодно производилось от 6 до 8 тысяч тонн проволоки, прутков, труб, лент, полос, листов и плит из низколегированных медных сплавов.

В основном тремя заводами отрасли обработки цветных металлов (ОЦМ): — ЛПО «Красный Выборжец», Каменск-Уральским заводом ОЦМ (К.-У. ЗОЦМ) и «Экспериментальным заводом качественных сплавов» института «Гипроцветметобработка» (ЭЗКС) только в период с 1980 по 1989 гг. ежегодно производилось от 6 до 8 тысяч тонн проволоки, прутков, труб, лент, полос, листов и плит из низколегированных медных сплавов.

Что же осталось на сегодняшний день? Институт (теперь ОАО «Институт Цветметобработка») «преобразуясь и сокращаясь», растерял квалификацию и профессионализм вместе с сотрудниками и, как говорится, «восстановлению не подлежит». Флагман отрасли обработки цветных металлов — завод «Красный Выборжец» также «преобразуясь многократно» и теряя профессионализм, производит, может быть, пятнадцатую или двадцатую часть былой продукции из таких сплавов. К.-У. ЗОЦМ, снизив качество продукции, растерял часть потребителей, но, однако, существует и потенциально, видимо, способен тряхнуть стариной. ЭЗКС сначала отделился от института, а затем, утрачивая кадры и заказчиков, прекратил свое существование.

Вместе с реорганизацией промышленности уже Российской Федерации резко сократились как объемы потребления продукции из низколегированных медных сплавов, так и их производство. Многие предприятия перешли на использование полуфабрикатов и целых изделий импортного производства. Однако остались без металла необходимого высокого качества потребители продукции ЭЗКС. Потребность от десятков килограмм до нескольких тонн и все из наукоемких и зачастую сложных по составу и сочетанию свойств сплавов. Решая проблему обеспечения Московской монорельсовой дороги износостойкими троллеями сложного профиля из одного из низколегированных медных сплавов, группа малых металлургических предприятий, руководствуясь желанием полностью воссоздать производство теперь уже бывшего «Экспериментального завода качественных сплавов» всех сложных сплавов и весь номенклатурный ряд металлопродукции, сохранить знания, накопленные поколениями ученых, технологов, рабочих, объединились в предприятие, организационно и экономически связанное в единую технологическую схему под общим идейным и профессиональным руководством.

Речь шла о полном металлургическом цикле получения полуфабрикатов (проволоки, прутков, сложных профилей, фольги, лент, полос, поковок, фасонного литья, плит), начиная с выплавки уникальных лигатур и собственно сплавов, литья слитков, их обработки и заканчивая горячим и холодным деформированием, термической и термомеханической обработкой. Воссоздать, а практически начать заново такое производство оказалось делом весьма непростым. Нужно было сохранить оборудование, обеспечить производство продукции соответствующими площадями, привлечь для выполнения работ профессионалов, приобрести или арендовать новое или более совершенное оборудование [5].

На сегодняшний день производство бывшего ЭЗКС полностью восстановлено как в номенклатурном плане, так и в количественном. Участвуя активно в проблеме импортозамещения, металлургические предприятия готовы обеспечить отечественную промышленность металлопродукцией из рассматриваемых сплавов в полном объеме. А раз так, то настало время вновь обратиться к особенностям этих сплавов тем более, что процесс импортозамещения — это, судя по всему, не разовая акция, а серьезная и продолжительная во времени задача.

ТРЕБОВАНИЯ ПОТРЕБИТЕЛЕЙ

Большой экономический и технический эффект, который может обеспечить применение низколегированных медных сплавов в самых разнообразных отраслях промышленности, привлекает к ним огромное внимание исследователей во многих странах мира. Анализ научно-технической информации за последние 25 лет и патентной информации за последние 50 лет по данной теме показал, что к настоящему времени имеется более 1000 публикаций и около 800 патентов и авторских свидетельств. Только в СССР по 50 стандартам и техническим условиям серийно выпускалось более 40 различных сплавов такого типа. Наиболее широкое применение имеют хромовая, кадмиевая, хромо-циркониевая, кремний-никелевая, кобальт-бериллиевая и некоторые другие бронзы. Имеются сплавы и единичного назначения, выпускаемые в ограниченном объеме.

Чрезвычайно большая номенклатура сплавов является одной из причин имеющего место их дефицита, сложностей металлургического производства (трудности использования отходов непосредственно в плавку, большое количество холостых промывных плавок при переходе со сплава на сплав, сложность унифицирования и оптимизации технологии плавки и литья и т. д.), снижения рентабельности производства и потребления.

д.), снижения рентабельности производства и потребления.

С другой стороны, дефицит сплавов является причиной использования меди там, где наиболее рационально применение сплавов. Это влечет за собой перерасход меди — металла, само по себе чрезвычайно дефицитного, снижение ресурса работы изделий, их качества и надежности.

Представляют интерес некоторые результаты достаточно представительного анкетного опроса мнений предприятий-потребителей различных отраслей промышленности, проведенного в конце 1980-х годов институтом «Гипроцветметобработка».

Почти 70% предприятий применяют или намереваются применять низколегированные медные сплавы как наиболее эффективные для данного назначения, в том числе 25% связывают прогресс в своей отрасли с этими сплавами (назначения сплавов — электроды сварки сопротивлением и другая арматура установок и автоматических линий контактной сварки — 40%; сварные, паяно-сварные и сборные конструкции различного рода теплообменников — 20%; проводники электрического тока, кабели, пружинные контакты, контактодержатели, детали электровакуумных приборов — 10% и др. ). Только около 50% предприятий полностью обеспечиваются теми сплавами, которые им были рекомендованы как наиболее эффективные для данного назначения. В то же время более 70% предприятий планируют увеличение их потребления. Качеством поставляемых полуфабриктов из низколегированных медных сплавов удовлетворены полностью лишь 33% предприятий. Остальные предъявляют претензии, связанные с отсутствием термической обработки, качеством поверхности, наличием неметаллических включений, расслоений, прессутяжин, неравномерности свойств по длине полуфабриката и т. д.

). Только около 50% предприятий полностью обеспечиваются теми сплавами, которые им были рекомендованы как наиболее эффективные для данного назначения. В то же время более 70% предприятий планируют увеличение их потребления. Качеством поставляемых полуфабриктов из низколегированных медных сплавов удовлетворены полностью лишь 33% предприятий. Остальные предъявляют претензии, связанные с отсутствием термической обработки, качеством поверхности, наличием неметаллических включений, расслоений, прессутяжин, неравномерности свойств по длине полуфабриката и т. д.

Большинство предприятий (около 80%) считают, что номенклатуру сплавов следует сократить. Однако, каждый второй ответ был связан с необходимостью разработки новых сплавов. Это же мнение преобладает, когда речь идет о целесообразности проведения соответствующих исследовательских работ. Кажущееся противоречие связано с тем, что, с одной стороны, много однотипных по свойствам и различных по составу сплавов, а с другой — есть области техники, не обеспеченные соответствующими материалами (имеется в виду не состав — потребителю все равно, а необходимый уровень свойства или сочетания свойств). В то же время особо следует отметить, что удовлетворительно используют полуфабрикаты (коэффициенты использования более 80%) только 15% предприятий. Причем, 30% потребителей не без оснований связывают недопустимо низкий коэффициент с недостатками металлургической технологии производства полуфабрикатов (большие допуски на размеры, немерность заготовок, поставка необрезных плит и т. д.). Отрадно, что более 50% предприятий принимают меры по повышению эффективности использования материалов.

В то же время особо следует отметить, что удовлетворительно используют полуфабрикаты (коэффициенты использования более 80%) только 15% предприятий. Причем, 30% потребителей не без оснований связывают недопустимо низкий коэффициент с недостатками металлургической технологии производства полуфабрикатов (большие допуски на размеры, немерность заготовок, поставка необрезных плит и т. д.). Отрадно, что более 50% предприятий принимают меры по повышению эффективности использования материалов.

ОСОБЕННОСТИ ФОРМИРОВАНИЯ СВОЙСТВ

Как видно, положение с производством и потреблением низколегированных медных сплавов и основные проблемы, вытекающие из этого, являются типичными для большинства металлических материалов. Однако в отличие от многих других, низколегированные медные сплавы имеют свои особенности, к числу основных из которых относятся технологичность при обработке давлением. Высокая пластичность в широком температурном интервале абсолютного большинства подобных сплавов обеспечивает практически беспрепятственную горячую и холодную прокатку, ковку и штамповку, прессование, волочение. Вообще, выбор таких параметров технологии как дробность деформации, степень деформации по проходам, суммарная степень деформации и т. д., в данном случае больше зависит от возможностей соответствующего оборудования, чем

Вообще, выбор таких параметров технологии как дробность деформации, степень деформации по проходам, суммарная степень деформации и т. д., в данном случае больше зависит от возможностей соответствующего оборудования, чем

от состава сплава.

Поэтому, когда обсуждаются вопросы технологии производства низколегированных медных сплавов или их технологичности в металлургическом производстве, имеется в виду, прежде всего, технологичность плавки, литья и термической обработки. Технологичность, как способность к промышленному производству в данных конкретных условиях (наличие определенного оборудования, требования к качеству и стоимости полуфабрикатов, принятая схема производства, уровень производственной дисциплины и культуры и т. д.) и качество полуфабрикатов во всем многообразии его проявления, понятия взаимосвязанные.

Вообще, если говорить о низколегированных медных сплавах, то реализация полунепрервного литья слитков на канальных индукционных печах и ЭШП части из них решает основной комплекс принципиальных вопросов технологии плавки и литья [3]. Понятие качества полуфабрикатов в основном включает определенные требования к химическому составу по основным компонентам и примесям, чистоте поверхности и точности изготовления (регламентируются практически любой технической документацией), а также по отсутствию внутренних дефектов, свойствам (отдельная задача).

Понятие качества полуфабрикатов в основном включает определенные требования к химическому составу по основным компонентам и примесям, чистоте поверхности и точности изготовления (регламентируются практически любой технической документацией), а также по отсутствию внутренних дефектов, свойствам (отдельная задача).

Специфика низколегированных медных сплавов и уровень развития дефектоскопии тяжелых цветных металлов в отечественной промышленности таков, что не позволяет, за редким исключением, проводить неразрушающий контроль качества слитков, толстого плоского проката, крупногабаритных труб и прутков и т. д., хотя брак по внутренним дефектам, например, в плоском прокате из хромовой бронзы (наиболее распространенном низколегированном медном сплаве) может составлять довольно значительную цифру — до 7%. Если вопросы плавки и литья, контроля качества слитка и проката, выходов годного, производительности являются в какой-то части внутренним делом завода — поставщика полуфабрикатов, то уровень достигнутых сдаточных свойств определяет эксплуатационные свой-

ства материала. Как известно, наиболее перспективными из низколегированных сплавов являются дисперсионно твердеющие сплавы. Сплавы этого типа имеют наилучшее сочетание физических, механических, а, следовательно, и эксплуатационных свойств после термической либо

Как известно, наиболее перспективными из низколегированных сплавов являются дисперсионно твердеющие сплавы. Сплавы этого типа имеют наилучшее сочетание физических, механических, а, следовательно, и эксплуатационных свойств после термической либо

термомеханической обработки (ТМО), важнейшими операциями в которых являются закалка на пересыщенный твердый раствор и старение. По существу, в справочной литературе приводятся свойства после такой обработки [1]. Однако на практике термическая обработка этих сплавов применяется далеко не всегда и на заводах-поставщиках, и на предприятиях потребителей. В отсутствие термической обработки (применение в холоднодеформированном, горячедеформированном, отожженном, нормализованном состояниях) свойства сплавов будут в 1,5–4 раза ниже того уровня, который в принципе может обеспечить тот или иной состав. Подобное положение является одной из причин нерационального расходования материалов, их дефицита. При этом необходимо учитывать еще одну важную особенность низколегированных медных сплавов — хорошую корреляцию между многими физическими, механическими и эксплуатационными свойствами (связи являются статистически значимыми даже при доверительной вероятности 99,9%). Например, если сплав эксплуатируется при высоких температурах, то важнейшими в этом случае (эксплуатационными свойствами) являются одни из показателей жаропрочности (пределы прочности и текучести при повышенных температурах, кратковременная и длительная горячая твердость). В справочнике [1] показаны примеры графов корреляционной связи между свойствами, определенными при комнатной температуре, и показателями жаропрочности. Или полностью закореллированный граф между удельным электросопротивлением и теплопроводностью при комнатной температуре и удельным электросопротивлением, замеренным в интервале температур

Например, если сплав эксплуатируется при высоких температурах, то важнейшими в этом случае (эксплуатационными свойствами) являются одни из показателей жаропрочности (пределы прочности и текучести при повышенных температурах, кратковременная и длительная горячая твердость). В справочнике [1] показаны примеры графов корреляционной связи между свойствами, определенными при комнатной температуре, и показателями жаропрочности. Или полностью закореллированный граф между удельным электросопротивлением и теплопроводностью при комнатной температуре и удельным электросопротивлением, замеренным в интервале температур

200–700°С [1]. Это значит, что для указанных свойств, впрочем, как и для некоторых других (модули упругости и сдвига, показатели пластичности, коэффициенты линейного расширения и др.) по одному из определенных экспериментально свойств (например, при комнатной температуре) можно достаточно надежно и точно рассчитать все остальные. То есть число определяемых физических и механических свойств сплавов, от которых зависят их эксплуатационные свойства, может быть значительно сокращено, вплоть до сдаточных свойств, регламентированных технической документацией. Поэтому, повышая уровень сдаточных свойств путем изменения состава сплава, либо применяя тот или иной режим термической обработки, можно гарантировать в ряде случаев необходимую высокую работоспособность изделий.

Поэтому, повышая уровень сдаточных свойств путем изменения состава сплава, либо применяя тот или иной режим термической обработки, можно гарантировать в ряде случаев необходимую высокую работоспособность изделий.

ОПТИМИЗАЦИЯ РЕЖИМОВ

Особо следует остановиться на тех резервах свойств, которые таит в себе оптимизация режимов термической и термомеханической обработки. Во-первых, совершенно очевидной является необходимость применять во всех случаях термическую обработку дисперсионно твердеющих сплавов по тем режимам, которые достаточно точно определены для каждого из них [1,2]. Можно утверждать, что, например долговечность сварных кристаллизаторов из хромовой бронзы существенно возрастет после того, как они будут после сварки (до механической обработки) закалены и состарены. То же самое можно сказать о заготовках под электроды сварки сопротивлением.

Во-вторых, в некоторых случаях при повышении требований к механическим свойствам таких полуфабрикатов как тонкая проволока, лента, фольга, можно обойтись без усложнения состава сплава или разработки новой композиции. Технология изготовления этих полуфабрикатов допускает осуществление довольно значительных степеней деформации при волочении или холодной прокатке. Поэтому имеется возможность за счет изменения обычной схемы термической и механической обработки дисперсионно твердеющих сплавов существенно повысить их прочность.

Технология изготовления этих полуфабрикатов допускает осуществление довольно значительных степеней деформации при волочении или холодной прокатке. Поэтому имеется возможность за счет изменения обычной схемы термической и механической обработки дисперсионно твердеющих сплавов существенно повысить их прочность.

В-третьих, необходимо развитие совмещенных способов производства термообработанных полуфабрикатов (совмещение закалки с горячей деформацией при прокатке или прессовании, совмещение закалки с литьем, например, на установках непрерывного литья, и деформации). В этих случаях из технологической схемы производства полуфабрикатов может быть исключена такая трудоемкая операция, как закалка, требующая к тому же и соответствующего, довольно сложного, печного оборудования. Здесь в первую очередь необходимо отдавать предпочтение таким сплавам, состав которых обеспечивает необходимое для дальнейшего распада при старении пересыщение твердого раствора в процессе охлаждения заготовок на воздухе после горячего деформирования. К таким сплавам можно отнести сплавы системы Cu-Cr-Zr-Mg и сплавы системы Cu-Ni-Si-Cr [1]. Последнее, кстати, является еще одним доказательством влияния состава сплавов на технологичность в производстве.

К таким сплавам можно отнести сплавы системы Cu-Cr-Zr-Mg и сплавы системы Cu-Ni-Si-Cr [1]. Последнее, кстати, является еще одним доказательством влияния состава сплавов на технологичность в производстве.

Таким образом, отсутствие термической обработки дисперсионно твердеющих сплавов или ее сравнительное несовершенство является одной из причин большой номенклатуры низколегированных медных сплавов. Повышение свойств удовлетворяется зачастую усложнением составов сплавов или разработкой новых вместо того, чтобы решать задачи за счет использования термической обработки или оптимизации ее режимов. В заключение следует еще раз отметить, что полуфабрикаты из низколегированных медных сплавов, естественно, дороже медных и пока дефицитнее. Однако их преимущества компенсируют этот недостаток и позволяют эффективно решать многие технические задачи, связанные с экономией меди и развитием современной техники.

А. К. Николаев, профессор, д. т.н.

ЗАО «Астринсплав СК»

e-mail: nikolaevak 1937@gmail. com

com

Литература

1. Николаев А. К., Костин С. А. Медь и жаропрочные медные сплавы. Энциклопедический и терминологический словарь. Фундаментальный справочник. — М.: Издательство ДПК Пресс. 2012. – 720 стр.

2. Николаев А. К. Дисперсионное твердение — эффективное направление синтеза конструкционных сплавов.//РИТМ. 2011, № 3. – с. 31–35.

3. Николаев А. К. Повышение качества полуфабрикавтов из цветных металлов. Низколегированные медные сплавы.//Цветные меаллы. 1982, № 3, стр. 50–53.

4. Глушко В. П. Ракетные двигатели ГДЛ-ОКБ. М.: АПН. 1975, 56 с.

5. А. Николаев, С. Костин. Нужны ли качественные сплавы?//Металлоснабжение и сбыт. 2006, № 1, с. 104–106.

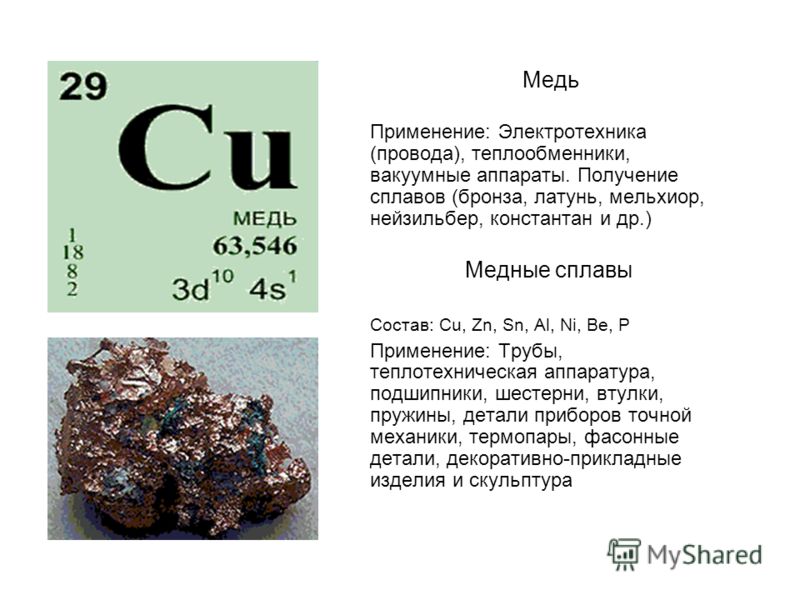

8.2. Медь и ее сплавы

Медь и ее сплавы

находят широкое применение в электротехнике,

электронике, приборостроении,

двигателестроении. По объему производства

стоит на втором месте после алюминия.

50% меди потребляется электротехнической

промышленностью.

Медь

обладает ценными техническими и

технологическими свойствами: высокими

тепло- и электропроводностью, достаточной

коррозионной стойкостью, хорошо

обрабатывается давлением, сваривается

всеми видами сварки, легко поддается

пайке, прекрасно полируется. У чистой

У чистой

меди небольшая прочность и высокая

пластичность.

Недостатками

меди является ее высокая стоимость,

значительная плотность 8,94 г/см3,

большая усадка при литье, горячеломкость,

сложность обработки резанием. Обладает

ГЦК решеткой, не имеет полиморфизма.

Температура плавления 1083 С.

Сплавы

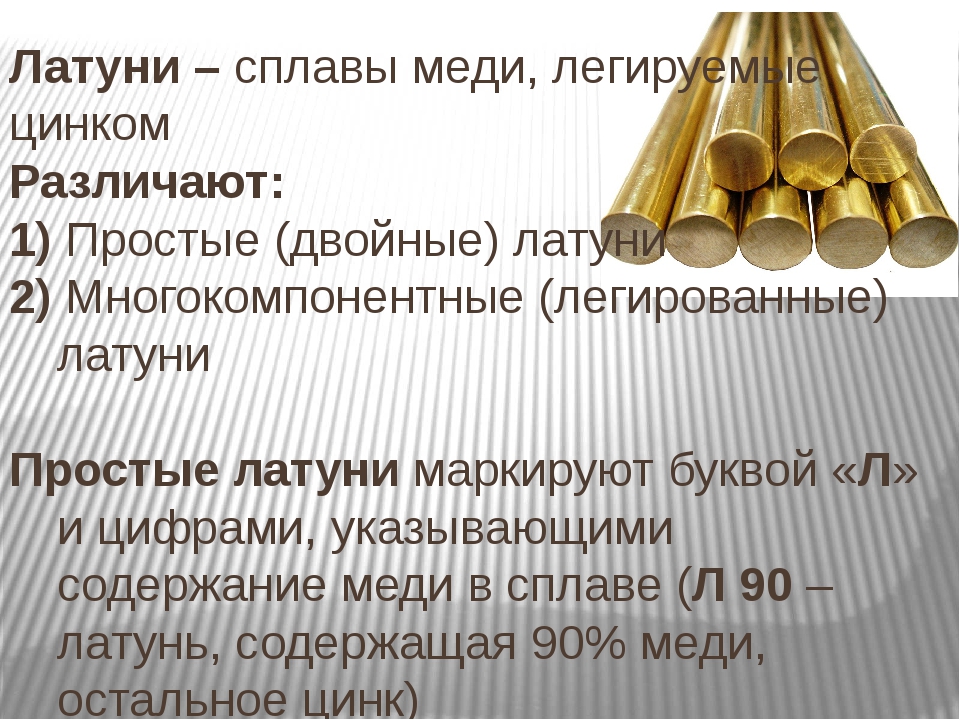

меди с цинком называют латунями.

За исключением сплавов с никелем, все

другие ее сплавы называют бронзами.

Латуни

Латуни

подразделяют на деформируемые и литейные

в зависимости от технологии получения

полуфабрикатов и изделий.

Деформируемые

латуни обозначают

буквой Л и цифрой, указывающей массовое

содержание меди в сплаве в процентах

(например Л96, Л63). Если латунь легирована

наряду с цинком другими элементами, то

после буквы Л ставят условное обозначение

этих элементов: С – свинец, О – олово,

Ж-железо, А – алюминий, К- кремний, Мц –

марганец, Н – никель.

Числа

после букв показывают массовое содержание

меди и последующих легирующих элементов,

кроме цинка. Цинк – остальное. Например,

Цинк – остальное. Например,

ЛАН-59-3-2 содержит 59% меди, 3% алюминия, 2%

никеля, остальное – цинк.

Маркировка

литейных латуней начинается также с

буквы Л. После буквенного обозначения

основного легирующего элемента (цинка)

и каждого последующего (как в сталях)

ставится цифра, указывающая его

усредненное содержание в сплаве.

Например, латунь ЛЦ23А6Ж3Мц2 содержит…

При

содержании цинка до 39% сплавы являются

однофазными α

– твердыми растворами цинка в меди.

Количество цинка свыше 39% приводит к

выделению из твердого раствора

электронного соединения CuZn.

В технике применяют латуни, содержащие

до 45…50% цинка, поскольку при дальнейшем

увеличении цинка в сплаве прочность

латуни уменьшается, а хрупкость

увеличивается.

По

сравнению с медью латуни обладают

большей прочностью, твердостью,

коррозионной стойкостью и жидкотекучестью.

Однофазные α

— латуни хорошо воспринимают холодную

и горячую пластическую деформацию.

Двухфазные латуни подвергаются только

горячей пластической деформации.

В

сложных (специальных) латунях общее

содержание дополнительных легирующих

компонентов обычно не превышает 9%.

Многие из них (Al,

Mn,

Fe,

Si)

подобно цинку (но с более значительным

эффектом) повышают прочность и твердость

латуни, однако уменьшают ее пластичность.

Применяемые

α – латуни (Л96, Л90) обладают высокой

пластичностью, теплопроводностью и

коррозионной стойкостью. С повышением

содержания цинка в α – латунях достигается

более высокая прочность, но снижается

коррозионная стойкость. Эти латуни

лучше обрабатываются резанием.

Специальные

латуни, легированные железом или

особенно оловом (ЛО70-1) отличаются высокой

коррозионной стойкостью в условиях

воздействия атмосферных явлений, а

также в пресной и морской воде.

«Автоматная»

латунь ЛС70-1, обладая сыпучей стружкой,

используется для изготовления деталей

на станках автоматах.

Структура

и свойства (α+β1)

латуней изменяются в зависимости от

скорости охлаждения после отжига, что

обусловлено протеканием процессов

рекристаллизации и фазовых превращений.

Так, быстрое охлаждение обеспечивает

повышение твердости латуни, а медленное

– пластичность.

Литейные

латуни.

Используют для фасонного литья. В

основном применяют сложнолегированные

сплавы. Жидкотекучесть повышает олово

(до 2,5%). Алюминий и кремний (в отдельности)

повышают жидкотекучесть двойных латуней.

Для

литья втулок и сепараторов шариковых

и роликовых подшипников используют

свинцовую латунь ЛЦ40С.

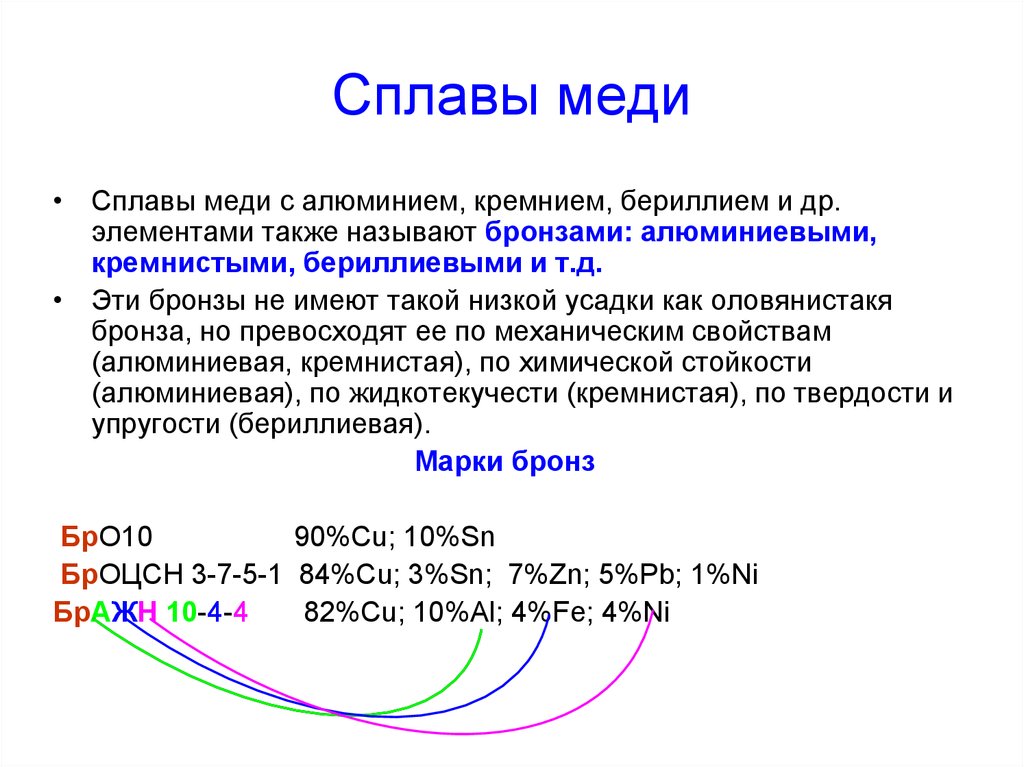

Бронзы

Маркируют бронзы

буквами Бр; затем буквами последовательно

указывают легирующие элементы и в конце

их содержание в сплаве. Например,

БрОФ6,5-0,4 содержит 6,5% олова и 0,4% фосора,

медь — остальное.

Оловянные

бронзы по

структуре бывают однофазными (α-раствор

олова в меди) и двухфазными, состоящими

из α и δ (Cu31Sn8)

— фаз . Обычно δ – фаза выделяется при

содержании олова, большим чем 7…9%. Она

повышает твердость и хрупкость бронз.

Деформируемые

оловянные бронзы имеют

однофазную структуру, поскольку содержат

до 7% олова. Их дополнительно легируют

Их дополнительно легируют

фосфором (до 0,4%), цинком (до 4%), и свинцом

(до 2,5%).

Эти

бронзы имеют большое сопротивление

усталости. Из них изготавливают пружины

и мембраны. По усталосным характенристикам

они уступают лишь бериллиевой бронзе.

Литейные

оловянные бронзы

имеют двухфазную структуру, по сравнению

с деформируемыми содержат большее

количество легирующих элементов (цинка,

свинца, фосфора). Для них характерна

высокая жидкотекучесть, но малая усадка.

Оловянные

бронзы коррозионностойки и обладают

высокими антифрикционными свойствами.

В

промышленности применяют бронзы с

содержанием олова до 12…12%, из за

возрастающей хрупкости.

Алюминиевые

бронзы могут

быть как двойными (например БрА5), так и

дополнительно легированными никелем,

марганцем, железом. Содержащие до 4…5%

Al

бронзы характеризуются высокой

пластичностью. При ускоренном охлаждении

сплавов с 6…8%

Al

в структуре появляется твердая, хрупкая

фракция. Никель и железо повышают

механические свойства бронз и их

износостойкость. Алюминиевые бронзы

Алюминиевые бронзы

хорошщо пластически деформируются как

в холодном, так и в горячем состоянии,

коррозионностойки, обладают высокими

механическими свойствами. Они имеют

хорошие литейные свойства, но образуется

усадочная раковина.

Кремнистые

бронзы характеризуются

хорошей прочностью и пластичностью.

Сплавы свариваются. Подвергаются пайке.

Бериллиевые

бронзы обладают

высокими механическими (в частности

упругими) свойствами, стойкостью против

коррозии, хорошо свариваются. Упрочняются

закалкой со старением.

После

закалки бронза имеет высокую пластичность

(δ = 30…40%) , невысокую прочность (450…560

МПа) и может подвергаться пластической

деформации в закаленном состоянии.

После закалки имеетвысокую прочность

(σ = 1300МПа), но очень низкой пластичностью.

Хромовые

бронзы (БрХ0,5)

обладают высокими механическими

свойствами, хорошей электро- и

теплопроводностью. Содержат до 0,2%

серебра. Серебро повышает механические

свойства и температуру рекристаллизации

. Упрочняются закалкой с 950 в воде, с

Упрочняются закалкой с 950 в воде, с

последующим старением 400 С ,6 часов.

Области

применения сплавов меди

Из

высокотехнологичных латуней получают

изделия глубокой вытяжкой (радиаторные

трубки, сильфоны, гибкие шланги).

Латуни

содержащие свинец используют при работе

в условиях трения (например часовых

механизмах, различных приборах).

Оловянистые

бронзы применяют для литья художественных

изделий. При дополнительном легировании

фосфором, работают на трение.

Алюминиевые

бронзы используются в качестве заменителей

оловянных. Высокопрочные алюминиевые

бронзы идут на изготовление шестерен,

втулок, подшипников, пружин, деталей

электрооборудования.

Из

бериллиевой бронзы делают детали

точного приборостроения, упругие

элементы электронных приборов, мембраны.

Для

менее ответственных деталей используют

кремнистые бронзы.

Хромовые

и циркониевые бронзы применяют в

двигателестроении.

Вопрос Видео: Свойства, которые увеличиваются при легировании меди

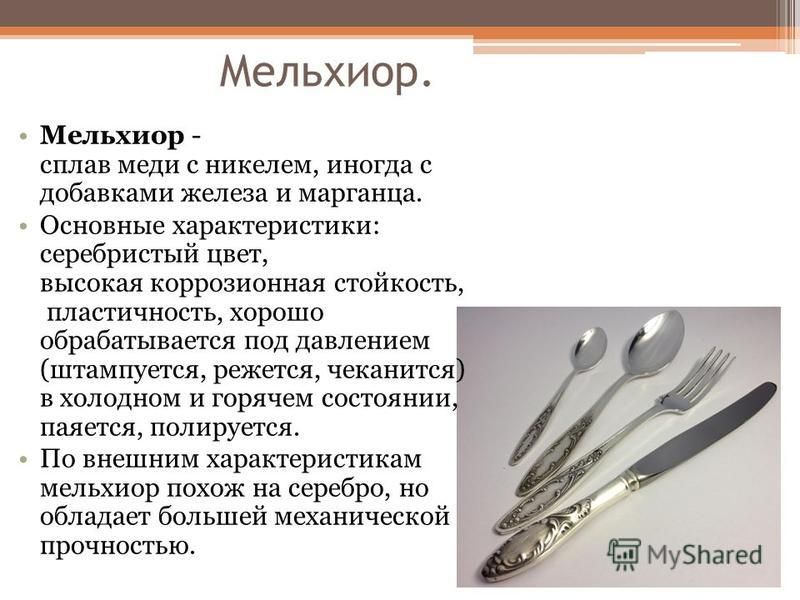

Сплавы меди включают латунь, бронзу и мельхиор. Какие два из следующих свойств обычно увеличиваются при производстве медного сплава? [I] Электропроводность [II] Температура плавления [III] Прочность [IV] Твердость [В] Пластичность

Какие два из следующих свойств обычно увеличиваются при производстве медного сплава? [I] Электропроводность [II] Температура плавления [III] Прочность [IV] Твердость [В] Пластичность

Стенограмма видео

Сплавы меди включают латунь,

бронза и мельхиор. Какие два из следующих

свойства обычно увеличиваются при производстве медного сплава? (I) Электропроводность, (II)

температура плавления, (III) прочность, (IV) твердость, (V) ковкость.

Сплав представляет собой твердое металлическое

решение, содержащее не менее двух различных типов элементов. Одним из элементов является металл и

другой может быть металлом или неметаллическим элементом. Итак, все эти медные сплавы

упомянутые в вопросе, содержат медь и по крайней мере одно другое вещество. Латунь – это сплав меди и

цинк, бронза — сплав меди и олова, мельхиор — сплав меди,

никель и другие легирующие элементы, такие как железо и марганец.

Медные сплавы обладают свойствами,

отличаются от чистой меди, потому что они имеют другую структуру. Чистые металлы очень

симметричная решетка из катионов металлов в море делокализованных электронов. Поскольку металлические решетки содержат

очень подвижные электроны, они электропроводны. И поскольку они такие регулярные

расположение частиц, это относительно легко для одного слоя металлических частиц

скользить друг по другу. Это означает чистые металлы, такие как медь.

относительно мягкие и не очень прочные. Но это делает чистые металлы очень

податливый, что означает, что им можно придать кованую или прессованную форму и

тонкие листы без разрывов и трещин.

В сплаве атомы легирующих

элемент рассеивается через решетку. Это нарушает строго упорядоченный

решетку мы видели в чистом металле. Это делает сплав более твердым и

прочнее, но менее податливы, так как частицы больше не могут легко скользить мимо каждого

другой.

Электропроводность не

не сильно изменится, поскольку сплав по-прежнему состоит из катионов металлов в море делокализованных

электроны.

Точки плавления меняются в зависимости от

результате сплавления, но не в одном направлении. Чистая медь имеет температуру плавления

1085 градусов Цельсия. Бронза и латунь имеют плавление

точки в диапазоне от 900 до 950 градусов по Цельсию. Мельхиор имеет температуру плавления

1171 градус Цельсия.

Итак, свойства, которые обычно

повышением при производстве медного сплава являются прочность и твердость,

свойства (III) и (IV).

Медь и ее сплавы: заря новой эры и чудеса современного металла

- Статьи

- Образование

От древней египетской инфраструктуры до вдохновляющего искусства и архитектуры, медь и ее сплавы продолжают влиять на наш современный мир.

Несмотря на то, что многие металлы оказали влияние на общество, не все из них могут назвать своим тезкой целый век. От шумеров и халдеев в Месопотамии, через Египет до современной Турции и Индии медь пленила ранние цивилизации, восходящие к 8000 г. до н.э.

Вес и ковкость меди стали поворотным открытием, поскольку ее пластичность не отличалась ни от одного другого известного материала. Медь не была обычным камнем — она не трескалась, но поддавалась ударам и принимала другую форму.

Когда природа этого материала (с превосходной пластичностью, высокой эластичностью и мягкими краями) была открыта и распространена нашими древними предками, каменный век закончился, и цивилизация наступила медный век.

Давайте изучим основы меди и ее сплавов, ключевую роль, которую она играет в современной цивилизации, и то, как само время влияет на этот интригующий материал.

КОНВЕНЦИОННЫЙ ЦЕНТР IRVING, СТАБИЛЬНО РАЗРАБОТАННЫЙ, С МЕДНЫМ ЭКСТЕРЬЕРОМ.

ФОТО © КОМПАНИЯ A. ZAHNER.

ZAHNER.

Медь и ее сплавы

Из всех металлов только медь и золото имеют цвета, отличные от серого или серебряного в их естественной форме. Дополнительные элегантные цвета и тона проявляются, когда медь сочетается с различными элементами (ранние люди, несомненно, были очарованы ярко окрашенными рудами меди, малахита и азурита).

В чистом виде медь является мягким и ковким металлом. Однако при легировании некоторыми другими элементами и упрочнении термическими и механическими средствами некоторые сплавы приближаются по прочности к стали.

Со временем было создано множество сплавов с избранными свойствами для конкретных сред и производственных процессов. В этом красота меди, металла, который веками был культурной опорой.

Были придуманы безграничные усилия, и металл окружает свой родной язык. Такие названия, как Admiralty Metal, Engravers Brass, Naval Brass, Jewelry Bronze, Golding Metal и Cartridge Brass, были созданы промышленностью для описания конкретного сплава (установленного для специальной цели).

Вид сверху на медные панели Freedom Center, патинированные до темно-красно-коричневого цвета.

Фото © A. Zahner Company.

Элементы, добавляемые в медь

Следующие элементы часто встречаются во многих медных сплавах, используемых в искусстве и архитектуре:

- Цинк – наиболее распространенный легирующий элемент, добавляемый в медь. Он увеличивает силу и устойчивость, придавая желто-золотистый оттенок.

- Кремний – Снижает температуру плавления, повышая текучесть отливок.

- Олово – Повышает коррозионную стойкость и твердость.

- Алюминий – Повышает прочность и коррозионную стойкость, добавляя оттенок желтого золота.

- Марганец – Улучшает литейные свойства и повышает прочность меди.

- Фосфор – Добавляется в небольших количествах для раскисления меди, улучшения пластичности, повышения прочности и коррозионной стойкости.

- Никель – Повышает твердость и прочность, значительно повышая коррозионную стойкость.

- Серебро – Не добавляется в качестве легирующего элемента, но некоторые следы серебра обнаруживаются в меди и медных сплавах.

Бронзовая поверхность

Фото © A. Zahner Company

Латунная поверхность

Фото © A. Zahner Company

Красота, латунь и бронзовый

Мы часто рассматриваем медный, медный и брон. разные металлы. Во многом так оно и есть. Латунь — это название, данное медным сплавам с цинком в качестве основного легирующего компонента. Бронза — это термин, используемый для описания сплавов меди и олова (или меди и кремния).

Оба составляют значительное количество медных сплавов, используемых в искусстве и архитектуре. Медный сплав C22000 (широко известный как Коммерческая бронза) является популярным архитектурным металлом и был выбран Даниэлем Либескиндом для бронзовых панелей высотой 18 футов в Мемориале Холокоста и Освободителей в Огайо. C22000, желанный благодаря своему мягкому золотисто-бронзовому оттенку, может быть отполирован до зеркального блеска, подвергнут пескоструйной обработке или сатинирован.

C22000, желанный благодаря своему мягкому золотисто-бронзовому оттенку, может быть отполирован до зеркального блеска, подвергнут пескоструйной обработке или сатинирован.

МЕМОРИАЛ ХОЛОКОСТА И Освободителей ШТАТА Огайо

Фото © Brad Feinknopf

МЕМОРИАЛ ХОЛОКОСТА И ОСВОБОДИТЕЛЯМ.

Фото © Брэд Файнкнопф.

МЕМОРИАЛ ХОЛОКОСТА И ОСВОБОДИТЕЛЯМ.

Фото © Брэд Файнкнопф.

МЕМОРИАЛ ХОЛОКОСТА И ОСВОБОДИТЕЛЯМ.

Фото © Брэд Файнкнопф.

Латунь ценится за свой уникальный приятный цвет — от золотисто-бронзового до желтовато-золотистого оттенка. По сравнению с технически чистой медью цинк увеличивает прочность и жесткость медного сплава, не оказывая существенного влияния на коррозионную стойкость.

В начале двадцатого века нейзильбер придавал серебристый оттенок, который сочетался с полированной латунью. В то время эти потрясающие формы в стиле ар-деко олицетворяли современную эпоху и чувство роскоши, которое распространяется и на сегодняшний день.

В то время эти потрясающие формы в стиле ар-деко олицетворяли современную эпоху и чувство роскоши, которое распространяется и на сегодняшний день.

Сопротивление (или принятие) притяжения кислорода

Захват и сохранение ярко отполированных поверхностей медных сплавов — непростая задача. На протяжении многих лет применялись методы, позволяющие устранить мощное стремление единственного валентного электрона меди к соединению с кислородом, сочетание, которое приводит к потускнению поверхности медных сплавов.

Однако для алюминиево-бронзовых сплавов это не проблема. Алюминиевые бронзы C61000 и C61500 являются наиболее коррозионностойкими из медных сплавов. Тем не менее, постоянная полировка и очистка необходимы, чтобы большинство медных сплавов оставались яркими и золотыми. Они могут быть покрыты и покрыты воском, чтобы сократить частоту очистки.

ПАТИНА ПЕРЕХОД СО ВРЕМЕНЕМ НА МУЗЕЕ ДЕ ЯНГА.

ФОТО © КОМПАНИЯ A. ZAHNER.

Нравится эта статья? Погрузитесь глубже с:

Медные, латунные и бронзовые поверхности: руководство по сплавам, отделке, изготовлению и обслуживанию в архитектуре и искусстве (серия Architectural Metals) , третий в серии Zahner Architectural Metals , обеспечивает всестороннее и авторитетное рассмотрение применений меди, латуни и бронзы в архитектуре и искусстве. Он предлагает профессионалам в области архитектуры и дизайна информацию, необходимую им для обеспечения надлежащего технического обслуживания и методов изготовления, посредством подробной информации и полноцветных изображений. Он охватывает все: от истории металлов и выбора правильного сплава до подробной информации о различных поверхностных и химических покрытиях и коррозионной стойкости.

Публичная библиотека Роберта Хога Роулингса в Пуэбло, Колорадо.

ФОТО © ДЭНИЭЛ ХОЛТОН.

Наружная кровля и тонкая медная облицовка стен редко покрываются защитными покрытиями, даже если на них искусственно наносится патина. Лучше позволить им реагировать и изменяться с окружающей средой, чем предпринимать дорогостоящие и несколько бесполезные усилия по поддержанию их прозрачного покрытия.

Лучше позволить им реагировать и изменяться с окружающей средой, чем предпринимать дорогостоящие и несколько бесполезные усилия по поддержанию их прозрачного покрытия.

Например, музей де Янга в парке Золотые Ворота, Сан-Франциско, имеет стены и крышу из холоднокатаных медных листов, которые естественно и красиво выдерживают погодные условия.

История меди: Ранняя инфраструктура и военно-морские войны

Пластичная природа меди была характеристикой, которую человек впервые смог использовать в своих интересах в ранней инфраструктуре. Медь была тонко откована и использовалась в системах водопровода сырой воды в раннем Египте. Римляне использовали тонкие пластины меди для облицовки крыш таких сооружений, как Пантеон, а ремесленники, знакомые с этим податливым металлом, создавали шлемы и щиты.

Металлическая обшивка Катти Сарк, изготовленная из медного сплава.

Фото Cmglee.

Остатки деревянного корабля начала XIX века.

Фото Бюро внутренних дел штаб-квартиры Ocean Energy Management.

Перенесемся в конец восемнадцатого века. Великобритания была западным центром производства меди и медных сплавов. Шахты в Корнуолле и плавильные заводы в Суонси, Уэльс, были крупными источниками меди (еще до времен римлян).

Морская война привела к тому, что большая часть меди была конфискована для обшивки кораблей и производства пушек. Британский военно-морской флот обнаружил, что использование медного сплава в качестве обшивки днищ своих кораблей не дает корабельным червям Teredo зарываться в деревянные корпуса (а также препятствует росту ракушек).

Отливки из толстой бронзы — оружейной бронзы — были построены для оснащения массивных военных кораблей европейских армий. Эти отливки были искусно украшены и стали крупнейшим одноразовым медным изделием за несколько столетий.

Современная привлекательность меди

В современной жизни медь предлагает сообществу дизайнеров материал для создания вневременной красоты. При правильной установке и обслуживании медь и медные сплавы будут изящно стареть при наружном применении — или их можно заморозить с помощью прозрачных защитных покрытий из лаков, специально созданных для защиты меди.

При правильной установке и обслуживании медь и медные сплавы будут изящно стареть при наружном применении — или их можно заморозить с помощью прозрачных защитных покрытий из лаков, специально созданных для защиты меди.

ИНДИВИДУАЛЬНЫЕ РАЗДВИЖНЫЕ ДВЕРИ ИЗ СТЕКЛА И БРОНЗЫ ДЛЯ ЛОББИ WALKER TOWER.

ФОТО © КОМПАНИЯ A. ZAHNER.

СЕВЕРНЫЙ ВХОД В БАШНЮ УОКЕР В НЬЮ-ЙОРКЕ.

ФОТО © КОМПАНИЯ A. ZAHNER.

ВНУТРЕННИЕ РАЗДВИЖНЫЕ БРОНЗОВЫЕ ДВЕРИ.

ФОТО © КОМПАНИЯ A. ZAHNER.

Естественный цвет, которым обладают многие медные сплавы, может быть привлекательным и привлекательным, что является одной из причин, по которой монеты изготавливались (и продолжают изготавливаться) из меди и медных сплавов. Яркий цвет только что отчеканенных монет отражает чувство ценности, связанное с металлом и его цветом.

Ярко отполированная латунь часто встречается в вестибюлях зданий, в которых располагаются институты власти и богатства. Двери лифта, лестничные клетки, поручни и крышки колонн изготовлены из медных сплавов, отполированных до золотистого цвета с высокой отражающей способностью, и создают ощущение изысканности, с которой мало какие другие материалы могут сравниться.

Двери лифта, лестничные клетки, поручни и крышки колонн изготовлены из медных сплавов, отполированных до золотистого цвета с высокой отражающей способностью, и создают ощущение изысканности, с которой мало какие другие материалы могут сравниться.

Музей Библии БРОНЗОВЫЕ ПАНЕЛИ ДО НАНЕСЕНИЯ ПАТИНЫ.

ФОТО © КОМПАНИЯ A. ZAHNER.

Интерьеры церквей, синагог и мечетей украшены украшениями из медных сплавов, которые были ярко отполированы для придания золотого блеска, в то время как многие из их экстерьеров покрыты медными крышами естественного старения.

Сплав C37700, сплав для ковки и механической обработки, был использован в художественном произведении для Музея Библии, поскольку он может выдерживать обширную форму и механическую обработку. Вертикальный мостовой фрезерный станок с ЧПУ вырезал каждую строку текста из сплошных однодюймовых латунных панелей, на изготовление каждой детали часто уходило восемь или более часов.

Смешивание сплавов для элегантного контраста

Цвета различных сплавов меди обладают естественной элегантностью и могут создавать тональные эффекты, просто помещая один сплав рядом с другим. При зеркальной полировке или сатинировании цвета различных сплавов могут демонстрировать тонкие, но интригующие различия во внешнем виде и характере.

КОРИНФСКИЙ ЗАЛ ИСТОРИЧЕСКАЯ РЕСТАВРАЦИЯ С ЗАМЕНОЙ СТЕКЛА И ПАТИНИРОВАННЫМ МЕДНЫМ СПЛАВОМ.

ФОТО © ФАРШИД АССАССИ.

НАВЕС КОРИНФСКОГО ЗАЛА В МУЗЕЕ КАНЗАС-СИТИ.

ФОТО © ФАРШИД АССАССИ.

Эта вариация тонов предлагает эстетическую палитру для художников и дизайнеров. Когда к меди добавляют цинк, цвет становится более золотисто-желтым. Каждое процентное увеличение увеличивает цвет кованой или литой формы.

Добавление никеля придает цвету золотисто-серебряный оттенок, а добавление алюминия делает цвет желто-золотым.

Изготовленный на заказ медный киоск в театре Мидленд в Канзас-Сити демонстрирует такой контраст. В то время как латунь была оставлена в своем естественном цвете и покрыта прозрачным лаком Incralac, различные сплавы создавали тонкие вариации (кованый лист C22000 для рифленых колонн, C87300 для капителей колонн, C28000 для верхнего купола и штамп C26000 для антаблемент). .

Медные сплавы для искусства

Бронза веками была верным помощником художников и художественных коллекций. Самая распространенная форма – литые бронзовые скульптуры. Технологии литья бронзы совершенствовались литейными заводами на протяжении многих лет, наиболее распространенной из которых является литье по выплавляемым моделям. Обычно на готовую работу наносится патина.

«Руки человека» Л. Уильяма Занера

ФОТО © A. ZAHNER COMPANY.

В то время как бронзовая скульптура по-прежнему является одним из наиболее распространенных применений меди в искусстве, металл подходит для многих других форм. Листовой материал можно ковать и формовать, и он является излюбленным металлом для чеканки и работы в состоянии покоя.

Листовой материал можно ковать и формовать, и он является излюбленным металлом для чеканки и работы в состоянии покоя.

Способность меди удлиняться без растрескивания и размягчаться при отжиге делает ее подходящей для формовки. Работая с листовыми медными сплавами, художники могут создавать значительные и красивые поверхности путем патинирования поверхности.

Красочный потенциал патины

«Патина. . . в лучшем случае они создают немного волшебства или поэзии, которые воспевают форму». —Rungwee Kingdon

Из всех металлов медь и медные сплавы предлагают самые интригующие, естественные и красивые цветовые возможности. Все соли меди обладают замечательными и интенсивными цветами, которые мы называем патиной. Методы образования этих патин и химические соединения, которые они образуют, обширны.

15 ЖИЛОЙ ЗАМОК RENWICK НА МАНХЭТТЕНЕ С наружными медными панелями.

ФОТО © КОМПАНИЯ A. ZAHNER.

Патинирование меди так же старо, как и сам металл. Простой нагрев поверхности натуральной меди может произвести радугу интерференционных цветов, от золотого до темно-синего.

Простой нагрев поверхности натуральной меди может произвести радугу интерференционных цветов, от золотого до темно-синего.

Наши древние предки экспериментировали с созданием патины на медных и бронзовых поверхностях. Одной из наиболее известных была черная патина, известная как чернь, черная смесь различных веществ, смешанных с серой для получения пасты.

Сегодня методы затемнения включают окисление поверхности для создания скульптурной отделки (обычное химическое покрытие, используемое для меди и медных сплавов).

Dirty Penny™ ПРЕДВАРИТЕЛЬНАЯ МЕДНАЯ ПАТИНА ОТ ZAHNER

ФОТО © КОМПАНИЯ A. ZAHNER.

Поверхностная патина Star Blue™ на меди Zahner.

ФОТО © КОМПАНИЯ A. ZAHNER.

Медь, цвет и алхимия времени

Когда световая волна падает на медную поверхность, часть длины волны от 600 до 700 нм сильно поглощается. Это поглощение приводит к переизлучению в виде отраженного света. В то же время медь плохо поглощает длины волн на синем и фиолетовом концах спектра. Это придает меди красноватый цвет (а золоту желтоватый цвет).

В то же время медь плохо поглощает длины волн на синем и фиолетовом концах спектра. Это придает меди красноватый цвет (а золоту желтоватый цвет).

Тем не менее, почти все знакомы с красивой патиной, которая видна на медных крышах, построенных сто лет назад. Эти привлекательные, естественно выглядящие зеленые поверхности развивались со временем и под воздействием атмосферы. Их предварительно не окрашивали, но им давали возможность поглощать углерод, серу и хлор из воздуха.

Промышленная эра, которая ввела продукты горения, сначала для обогрева наших домов и фабрик, а затем для того, чтобы передвигаться, выбрасывала в воздух большое количество серы. Медь захватывает промышленные загрязнители серы и углекислого газа из воздуха и образует эти красивые зеленые поверхности, состоящие из сульфата меди, хлоридов меди и карбонатов меди.

СТАТУЯ СВОБОДЫ.

Фото Брэндона Мовинкеля.

Деталь колоннады медного козырька.

Фото © A. Zahner Company.

Статуя Свободы изначально была цвета пенни при доставке. Медь изначально была ярко-лососевого цвета, но затем подвергалась воздействию воздуха, естественной влажности и дождя. Посвященный в 1886 году, он подвергался многолетнему воздействию загрязненной окружающей среды промышленного Нью-Йорка, в конечном итоге образовав зеленую патину, которую мы видим сегодня.

Хотя да, патина является результатом поверхностной коррозии, этот плотно прилегающий состав защищает основной металл. Скорость коррозии значительно снижается по мере того, как эта инертная минеральная форма меди достигает уровня равновесия с окружающей средой.

Зеленая патина, которую мы видим на медных крышах старых зданий, состоит из минерала брошантита (гидратированная соль меди, состоящая из серы). Медная кровля предназначена для окисления и получения красивого зеленого тона, устойчивого к дальнейшему окислению.

Современное решение: искусственная зеленая патина

При нынешнем качестве воздуха меди потребуется значительно больше времени, чтобы образовалась характерная зеленая патина прошлого. Темно-зеленая натуральная патина, на формирование которой раньше уходило около десяти лет, теперь займет почти столетие или даже больше.

Темно-зеленая натуральная патина, на формирование которой раньше уходило около десяти лет, теперь займет почти столетие или даже больше.

Из-за этого дизайнеры стремились ускорить процесс, используя предварительно патинированный материал, чтобы с самого начала уловить цветовые тона. В процессе используются не краски или красители, а настоящий химический процесс, который природа создала бы за годы воздействия.

МУЗЕЙ ИСКУССТВ КОЛУМБА, ВОСТОЧНЫЙ ФАСАД, СТЕКЛО И ПАТИНИРОВАННАЯ МЕДЬ.

ФОТО ДЖЕРЕМИ ПУРСЕРА, © A. ZAHNER CO.

ХУДОЖЕСТВЕННЫЙ МУЗЕЙ КОЛУМБА.

ФОТО ДЖЕРЕМИ ПУРСЕРА, © A. ZAHNER CO.

ФОТО ДЖЕРЕМИ ПУРСЕРА, © A. ZAHNER CO.

Инженеры Zahner изготовили предварительно состаренную сине-зеленую медь с использованием процесса быстрого патинирования для нового крыла Margaret M. Walter Художественного музея Колумбуса. Процесс, который обычно занимает от двадцати до тридцати лет, был осуществлен за несколько недель.

Процесс, который обычно занимает от двадцати до тридцати лет, был осуществлен за несколько недель.

Устойчива ли медь? Экологические проблемы и возможности

Устойчивое развитие предполагает установление баланса, равновесия, при котором деятельность, связанная с производством и использованием металла, приходит в работоспособное и устойчивое соответствие с будущим.

Это соглашение должно учитывать воздействие на окружающую среду, людей, работающих с материалом, и будущие поколения. Постоянное просвещение отрасли (чтобы заглянуть за пределы сегодняшнего дня и заглянуть в будущее) играет важную роль в обеспечении устойчивости.

Нет никаких сомнений в том, что добыча полезных ископаемых в прошлом веке негативно повлияла на окружающую среду. К счастью, во многих крупнейших горнодобывающих компаниях происходят изменения в мышлении. Недальновидность сменяется долгосрочной ответственностью.

В настоящее время действуют программы рекультивации горных работ, направленные на удаление, фильтрацию и нейтрализацию шахтной воды и выпуск чистой воды обратно в окружающую среду.