Сплавы с медью: статья о медных сплавах от экспертов компании Рослом

Содержание

НИЗКОЛЕГИРОВАННЫЕ МЕДНЫЕ СПЛАВЫ

АКТУАЛЬНОСТЬ

Вряд ли в настоящее время найдутся специалисты или предприятия машиностроения и металлургии, авиационной и космической техники, электроники и электротехники, которые бы не убедились в преимуществах низколегированных медных сплавов перед нелегированной медью.

Высокие прочностные свойства и жаропрочность, отсутствие водородной болезни и коррозионная стойкость, свойственная меди, незначительное снижение тепло- и электропроводности по сравнению с медью, высокая технологичность при обработке давлением, сварке и пайке — вот основные особенности низколегированных медных сплавов. Отсюда их высокая работоспособность и эффективность при использовании в качестве электродов сварки сопротивлением (контактной точечной, шовной, рельефной, стыковой), различных теплообменных агрегатов, в том числе камер сгорания жидкостных реактивных двигателей, радиаторов в машиностроении, кристаллизаторов полунепрерывного и непрерывного литья цветных и черных металлов и сплавов, троллейных проводов на транспорте, деталей электродвигателей, термостойких проводников электрического тока и кабелей, контактов и токопроводящих пружин, рамок интегральных микросхем, пресс-форм и штампов, штепсельных разъемов и др. [1]. Активно работая в этом направлении более 40 лет, институт «Гипроцветметобработка» — по сути, единственная организация в стране подобного направления научного и технического плана — проводил комплексные исследования, связанные с проблемами теоретических основ легирования таких сплавов, их всесторонними исследованиями и испытаниями, разработкой составов и технологии производства

[1]. Активно работая в этом направлении более 40 лет, институт «Гипроцветметобработка» — по сути, единственная организация в стране подобного направления научного и технического плана — проводил комплексные исследования, связанные с проблемами теоретических основ легирования таких сплавов, их всесторонними исследованиями и испытаниями, разработкой составов и технологии производства

полуфабрикатов.

В результате были оптимизированы составы известных композиций (например, медь-хром и медь-хром-цирконий), а также разработаны более 25 новых составов, большинство из которых были доведены до внедрения в промышленность. Для решения ряда конкретных задач, связанных с особенностями эксплуатации сплавов, в их составе, кроме известных базовых композиций с хромом, никелем, оловом, кремнием, цирконием и фосфором, использовали новые для медных низколегированных сплавов легирующие элементы. В их числе ниобий, ванадий, титан, литий, индий, бор, магний, кадмий, кобальт, железо, алюминий [1].

Абсолютное большинство разработанных сплавов относится к числу дисперсионно твердеющих, т. е. приобретают оптимальное сочетание механических, физических и эксплуатационных свойств после термической и термомеханической обработки. Термическая обработка включает в себя закалку от предельно высоких температур в воде и старение при средних температурах, в зависимости от состояния закаленного материала [2]. Очень важным положительным фактором является то обстоятельство, что все разработанные отечественные сплавы не содержат в своем составе чрезвычайно токсичного бериллия, и в этом плане они полностью удовлетворяют современным экологическим требованиям.

е. приобретают оптимальное сочетание механических, физических и эксплуатационных свойств после термической и термомеханической обработки. Термическая обработка включает в себя закалку от предельно высоких температур в воде и старение при средних температурах, в зависимости от состояния закаленного материала [2]. Очень важным положительным фактором является то обстоятельство, что все разработанные отечественные сплавы не содержат в своем составе чрезвычайно токсичного бериллия, и в этом плане они полностью удовлетворяют современным экологическим требованиям.

НАПРАВЛЕНИЯ РАЗВИТИЯ

Низколегированные медные сплавы, естественно, имеют особенности формирования химического состава, технологии производства, начиная от плавки сплава, литья слитков или непосредственно деталей, горячей и холодной деформации, термической или термомеханической обработки и кончая сочетанием свойств и особенностями изготовления изделий из них (сварки, пайки, формообразования, гальваники и т. д. ) [1]. Главная задача исследователя в этом плане должна сводиться к максимальной рациональности и эффективности, минимальной трудоемкости производства. Известно [1], что абсолютное большинство примесей в меди повышают ее электросопротивление и температуру рекристаллизации (разупрочнения). Однако такой подход при синтезировании новых современных сплавов достаточно примитивен, хотя системы, такие как Cu-Cr,

) [1]. Главная задача исследователя в этом плане должна сводиться к максимальной рациональности и эффективности, минимальной трудоемкости производства. Известно [1], что абсолютное большинство примесей в меди повышают ее электросопротивление и температуру рекристаллизации (разупрочнения). Однако такой подход при синтезировании новых современных сплавов достаточно примитивен, хотя системы, такие как Cu-Cr,

Cu-Zr, Cu-Ag, Cu-Cd, Cu-Ti, Cu-Te до сих пор занимают твердые позиции в ряду низколегированных медных сплавов.

Усложнение составов сплавов вместе с совершенствованием их структуры путем оптимизации термомеханической обработки (для дисперсионно-твердеющих сплавов) — вот наиболее современный и перспективный путь синтезирования новых эффективных сплавов [2]. Перед металловедами практически никогда не ставятся условия разработать оригинальную композицию сплава. Современное машиностроение, электротехника и другие области техники, перед которыми стоит задача снизить металлоемкость конструкций, повысить их надежность, долговечность, а также нагрузки и рабочие температуры изделий, выдвигают требования перед металлургами об организации производства полуфабрикатов с более высоким сочетанием свойств. Таким образом, главное в этой проблеме — реализация поставленных требований в промышленном масштабе. В современных условиях будет ли внедрен в промышленное производство новый или модифицированный сплав, покажет выполнение каждого из следующих условий: существенное преимущество в свойствах перед аналогами по применению, обоснованность усложнения состава или технологии обработки, хорошая воспроизводимость состава от плавки к плавке и свойств от партии к партии, достаточно широкие интервалы легирования и пределы параметров технологии, высокая рентабельность металлургического производства различных полуфабрикатов

Таким образом, главное в этой проблеме — реализация поставленных требований в промышленном масштабе. В современных условиях будет ли внедрен в промышленное производство новый или модифицированный сплав, покажет выполнение каждого из следующих условий: существенное преимущество в свойствах перед аналогами по применению, обоснованность усложнения состава или технологии обработки, хорошая воспроизводимость состава от плавки к плавке и свойств от партии к партии, достаточно широкие интервалы легирования и пределы параметров технологии, высокая рентабельность металлургического производства различных полуфабрикатов

из сплава.

При этом решение о разработке нового сплава следует принимать после всесторонней оценки других возможностей повышения свойств уже освоенных промышленностью сплавов, когда нельзя изменением обычной схемы термической и механической обработки дисперсионно твердеющих сплавов существенно повысить их прочность [3].

Конечно, низколегированные медные сплавы нельзя отнести к числу основных, если ориентироваться только на общий тоннаж медных сплавов, выпускаемых предприятиями цветной металлургии. Однако, если учитывать возрастающее с каждым годом потребление различными отраслями промышленности полуфабрикатов из меди, общее стремление к чистоте выпускаемой меди при одновременном увеличении технологических и рабочих температур изготовления и эксплуатации многих изделий, то значимость низколегированных медных сплавов резко возрастает. Связано это с тем большим эффектом, который оказывают сравнительно небольшие добавки легирующих элементов на такие важные свойства меди как температура рекристаллизации, прочностные свойства, жаропрочность и жаростойкость. В свою очередь это приводит к значительному увеличению долговечности изделий, изготовленных из сплавов, если сравнивать их с медными.

Однако, если учитывать возрастающее с каждым годом потребление различными отраслями промышленности полуфабрикатов из меди, общее стремление к чистоте выпускаемой меди при одновременном увеличении технологических и рабочих температур изготовления и эксплуатации многих изделий, то значимость низколегированных медных сплавов резко возрастает. Связано это с тем большим эффектом, который оказывают сравнительно небольшие добавки легирующих элементов на такие важные свойства меди как температура рекристаллизации, прочностные свойства, жаропрочность и жаростойкость. В свою очередь это приводит к значительному увеличению долговечности изделий, изготовленных из сплавов, если сравнивать их с медными.

В целом ряде случаев низколегированные медные сплавы являются единственными материалами, обеспечивающими необходимую работоспособность изделий и в принципе являются необходимым условием создания изделий новой техники. Дело в том, что важнейшим свойством этих сплавов (их привилегией) является высокие (соизмеримые с медью) тепло- и электропроводность. Поэтому заменить их другими медными сплавами или сплавами иных основ нельзя. Здесь целесообразно привести высказывание генерального конструктора ракетных двигателей академика Валентина Петровича Глушко: «Существенно более высокие характеристики ракетного двигателя были достигнуты лишь тогда, когда в местах огневой стенки, наиболее напряженных в тепловом отношении, использовали жаропрочную высокотеплопроводную бронзу, а в менее напряженных — сталь, титан, другие металлы» [4].

Поэтому заменить их другими медными сплавами или сплавами иных основ нельзя. Здесь целесообразно привести высказывание генерального конструктора ракетных двигателей академика Валентина Петровича Глушко: «Существенно более высокие характеристики ракетного двигателя были достигнуты лишь тогда, когда в местах огневой стенки, наиболее напряженных в тепловом отношении, использовали жаропрочную высокотеплопроводную бронзу, а в менее напряженных — сталь, титан, другие металлы» [4].

ЧТО ИМЕЕМ

Вернемся на четверть века назад, когда в Советском Союзе творил тысячный коллектив института «Гипроцветметобработка», который возглавлял это направление и проводил комплексные работы, начиная от синтеза новых сплавов с параметрами свойств, продиктованными промышленностью, разработкой и внедрением на заводах технологии их производства, контроля качества этого производства и кончая решением вместе с многочисленными заказчиками всего комплекса проблем, возникающих при оформлении документации на использование новых сплавов, совместного контроля качества поставляемой с заводов ОЦМ продукции и ее рационального использования. В основном тремя заводами отрасли обработки цветных металлов (ОЦМ): — ЛПО «Красный Выборжец», Каменск-Уральским заводом ОЦМ (К.-У. ЗОЦМ) и «Экспериментальным заводом качественных сплавов» института «Гипроцветметобработка» (ЭЗКС) только в период с 1980 по 1989 гг. ежегодно производилось от 6 до 8 тысяч тонн проволоки, прутков, труб, лент, полос, листов и плит из низколегированных медных сплавов.

В основном тремя заводами отрасли обработки цветных металлов (ОЦМ): — ЛПО «Красный Выборжец», Каменск-Уральским заводом ОЦМ (К.-У. ЗОЦМ) и «Экспериментальным заводом качественных сплавов» института «Гипроцветметобработка» (ЭЗКС) только в период с 1980 по 1989 гг. ежегодно производилось от 6 до 8 тысяч тонн проволоки, прутков, труб, лент, полос, листов и плит из низколегированных медных сплавов.

Что же осталось на сегодняшний день? Институт (теперь ОАО «Институт Цветметобработка») «преобразуясь и сокращаясь», растерял квалификацию и профессионализм вместе с сотрудниками и, как говорится, «восстановлению не подлежит». Флагман отрасли обработки цветных металлов — завод «Красный Выборжец» также «преобразуясь многократно» и теряя профессионализм, производит, может быть, пятнадцатую или двадцатую часть былой продукции из таких сплавов. К.-У. ЗОЦМ, снизив качество продукции, растерял часть потребителей, но, однако, существует и потенциально, видимо, способен тряхнуть стариной. ЭЗКС сначала отделился от института, а затем, утрачивая кадры и заказчиков, прекратил свое существование.

Вместе с реорганизацией промышленности уже Российской Федерации резко сократились как объемы потребления продукции из низколегированных медных сплавов, так и их производство. Многие предприятия перешли на использование полуфабрикатов и целых изделий импортного производства. Однако остались без металла необходимого высокого качества потребители продукции ЭЗКС. Потребность от десятков килограмм до нескольких тонн и все из наукоемких и зачастую сложных по составу и сочетанию свойств сплавов. Решая проблему обеспечения Московской монорельсовой дороги износостойкими троллеями сложного профиля из одного из низколегированных медных сплавов, группа малых металлургических предприятий, руководствуясь желанием полностью воссоздать производство теперь уже бывшего «Экспериментального завода качественных сплавов» всех сложных сплавов и весь номенклатурный ряд металлопродукции, сохранить знания, накопленные поколениями ученых, технологов, рабочих, объединились в предприятие, организационно и экономически связанное в единую технологическую схему под общим идейным и профессиональным руководством.

Речь шла о полном металлургическом цикле получения полуфабрикатов (проволоки, прутков, сложных профилей, фольги, лент, полос, поковок, фасонного литья, плит), начиная с выплавки уникальных лигатур и собственно сплавов, литья слитков, их обработки и заканчивая горячим и холодным деформированием, термической и термомеханической обработкой. Воссоздать, а практически начать заново такое производство оказалось делом весьма непростым. Нужно было сохранить оборудование, обеспечить производство продукции соответствующими площадями, привлечь для выполнения работ профессионалов, приобрести или арендовать новое или более совершенное оборудование [5].

На сегодняшний день производство бывшего ЭЗКС полностью восстановлено как в номенклатурном плане, так и в количественном. Участвуя активно в проблеме импортозамещения, металлургические предприятия готовы обеспечить отечественную промышленность металлопродукцией из рассматриваемых сплавов в полном объеме. А раз так, то настало время вновь обратиться к особенностям этих сплавов тем более, что процесс импортозамещения — это, судя по всему, не разовая акция, а серьезная и продолжительная во времени задача.

ТРЕБОВАНИЯ ПОТРЕБИТЕЛЕЙ

Большой экономический и технический эффект, который может обеспечить применение низколегированных медных сплавов в самых разнообразных отраслях промышленности, привлекает к ним огромное внимание исследователей во многих странах мира. Анализ научно-технической информации за последние 25 лет и патентной информации за последние 50 лет по данной теме показал, что к настоящему времени имеется более 1000 публикаций и около 800 патентов и авторских свидетельств. Только в СССР по 50 стандартам и техническим условиям серийно выпускалось более 40 различных сплавов такого типа. Наиболее широкое применение имеют хромовая, кадмиевая, хромо-циркониевая, кремний-никелевая, кобальт-бериллиевая и некоторые другие бронзы. Имеются сплавы и единичного назначения, выпускаемые в ограниченном объеме.

Чрезвычайно большая номенклатура сплавов является одной из причин имеющего место их дефицита, сложностей металлургического производства (трудности использования отходов непосредственно в плавку, большое количество холостых промывных плавок при переходе со сплава на сплав, сложность унифицирования и оптимизации технологии плавки и литья и т. д.), снижения рентабельности производства и потребления.

д.), снижения рентабельности производства и потребления.

С другой стороны, дефицит сплавов является причиной использования меди там, где наиболее рационально применение сплавов. Это влечет за собой перерасход меди — металла, само по себе чрезвычайно дефицитного, снижение ресурса работы изделий, их качества и надежности.

Представляют интерес некоторые результаты достаточно представительного анкетного опроса мнений предприятий-потребителей различных отраслей промышленности, проведенного в конце 1980-х годов институтом «Гипроцветметобработка».

Почти 70% предприятий применяют или намереваются применять низколегированные медные сплавы как наиболее эффективные для данного назначения, в том числе 25% связывают прогресс в своей отрасли с этими сплавами (назначения сплавов — электроды сварки сопротивлением и другая арматура установок и автоматических линий контактной сварки — 40%; сварные, паяно-сварные и сборные конструкции различного рода теплообменников — 20%; проводники электрического тока, кабели, пружинные контакты, контактодержатели, детали электровакуумных приборов — 10% и др. ). Только около 50% предприятий полностью обеспечиваются теми сплавами, которые им были рекомендованы как наиболее эффективные для данного назначения. В то же время более 70% предприятий планируют увеличение их потребления. Качеством поставляемых полуфабриктов из низколегированных медных сплавов удовлетворены полностью лишь 33% предприятий. Остальные предъявляют претензии, связанные с отсутствием термической обработки, качеством поверхности, наличием неметаллических включений, расслоений, прессутяжин, неравномерности свойств по длине полуфабриката и т. д.

). Только около 50% предприятий полностью обеспечиваются теми сплавами, которые им были рекомендованы как наиболее эффективные для данного назначения. В то же время более 70% предприятий планируют увеличение их потребления. Качеством поставляемых полуфабриктов из низколегированных медных сплавов удовлетворены полностью лишь 33% предприятий. Остальные предъявляют претензии, связанные с отсутствием термической обработки, качеством поверхности, наличием неметаллических включений, расслоений, прессутяжин, неравномерности свойств по длине полуфабриката и т. д.

Большинство предприятий (около 80%) считают, что номенклатуру сплавов следует сократить. Однако, каждый второй ответ был связан с необходимостью разработки новых сплавов. Это же мнение преобладает, когда речь идет о целесообразности проведения соответствующих исследовательских работ. Кажущееся противоречие связано с тем, что, с одной стороны, много однотипных по свойствам и различных по составу сплавов, а с другой — есть области техники, не обеспеченные соответствующими материалами (имеется в виду не состав — потребителю все равно, а необходимый уровень свойства или сочетания свойств). В то же время особо следует отметить, что удовлетворительно используют полуфабрикаты (коэффициенты использования более 80%) только 15% предприятий. Причем, 30% потребителей не без оснований связывают недопустимо низкий коэффициент с недостатками металлургической технологии производства полуфабрикатов (большие допуски на размеры, немерность заготовок, поставка необрезных плит и т. д.). Отрадно, что более 50% предприятий принимают меры по повышению эффективности использования материалов.

В то же время особо следует отметить, что удовлетворительно используют полуфабрикаты (коэффициенты использования более 80%) только 15% предприятий. Причем, 30% потребителей не без оснований связывают недопустимо низкий коэффициент с недостатками металлургической технологии производства полуфабрикатов (большие допуски на размеры, немерность заготовок, поставка необрезных плит и т. д.). Отрадно, что более 50% предприятий принимают меры по повышению эффективности использования материалов.

ОСОБЕННОСТИ ФОРМИРОВАНИЯ СВОЙСТВ

Как видно, положение с производством и потреблением низколегированных медных сплавов и основные проблемы, вытекающие из этого, являются типичными для большинства металлических материалов. Однако в отличие от многих других, низколегированные медные сплавы имеют свои особенности, к числу основных из которых относятся технологичность при обработке давлением. Высокая пластичность в широком температурном интервале абсолютного большинства подобных сплавов обеспечивает практически беспрепятственную горячую и холодную прокатку, ковку и штамповку, прессование, волочение. Вообще, выбор таких параметров технологии как дробность деформации, степень деформации по проходам, суммарная степень деформации и т. д., в данном случае больше зависит от возможностей соответствующего оборудования, чем

Вообще, выбор таких параметров технологии как дробность деформации, степень деформации по проходам, суммарная степень деформации и т. д., в данном случае больше зависит от возможностей соответствующего оборудования, чем

от состава сплава.

Поэтому, когда обсуждаются вопросы технологии производства низколегированных медных сплавов или их технологичности в металлургическом производстве, имеется в виду, прежде всего, технологичность плавки, литья и термической обработки. Технологичность, как способность к промышленному производству в данных конкретных условиях (наличие определенного оборудования, требования к качеству и стоимости полуфабрикатов, принятая схема производства, уровень производственной дисциплины и культуры и т. д.) и качество полуфабрикатов во всем многообразии его проявления, понятия взаимосвязанные.

Вообще, если говорить о низколегированных медных сплавах, то реализация полунепрервного литья слитков на канальных индукционных печах и ЭШП части из них решает основной комплекс принципиальных вопросов технологии плавки и литья [3]. Понятие качества полуфабрикатов в основном включает определенные требования к химическому составу по основным компонентам и примесям, чистоте поверхности и точности изготовления (регламентируются практически любой технической документацией), а также по отсутствию внутренних дефектов, свойствам (отдельная задача).

Понятие качества полуфабрикатов в основном включает определенные требования к химическому составу по основным компонентам и примесям, чистоте поверхности и точности изготовления (регламентируются практически любой технической документацией), а также по отсутствию внутренних дефектов, свойствам (отдельная задача).

Специфика низколегированных медных сплавов и уровень развития дефектоскопии тяжелых цветных металлов в отечественной промышленности таков, что не позволяет, за редким исключением, проводить неразрушающий контроль качества слитков, толстого плоского проката, крупногабаритных труб и прутков и т. д., хотя брак по внутренним дефектам, например, в плоском прокате из хромовой бронзы (наиболее распространенном низколегированном медном сплаве) может составлять довольно значительную цифру — до 7%. Если вопросы плавки и литья, контроля качества слитка и проката, выходов годного, производительности являются в какой-то части внутренним делом завода — поставщика полуфабрикатов, то уровень достигнутых сдаточных свойств определяет эксплуатационные свой-

ства материала. Как известно, наиболее перспективными из низколегированных сплавов являются дисперсионно твердеющие сплавы. Сплавы этого типа имеют наилучшее сочетание физических, механических, а, следовательно, и эксплуатационных свойств после термической либо

Как известно, наиболее перспективными из низколегированных сплавов являются дисперсионно твердеющие сплавы. Сплавы этого типа имеют наилучшее сочетание физических, механических, а, следовательно, и эксплуатационных свойств после термической либо

термомеханической обработки (ТМО), важнейшими операциями в которых являются закалка на пересыщенный твердый раствор и старение. По существу, в справочной литературе приводятся свойства после такой обработки [1]. Однако на практике термическая обработка этих сплавов применяется далеко не всегда и на заводах-поставщиках, и на предприятиях потребителей. В отсутствие термической обработки (применение в холоднодеформированном, горячедеформированном, отожженном, нормализованном состояниях) свойства сплавов будут в 1,5–4 раза ниже того уровня, который в принципе может обеспечить тот или иной состав. Подобное положение является одной из причин нерационального расходования материалов, их дефицита. При этом необходимо учитывать еще одну важную особенность низколегированных медных сплавов — хорошую корреляцию между многими физическими, механическими и эксплуатационными свойствами (связи являются статистически значимыми даже при доверительной вероятности 99,9%). Например, если сплав эксплуатируется при высоких температурах, то важнейшими в этом случае (эксплуатационными свойствами) являются одни из показателей жаропрочности (пределы прочности и текучести при повышенных температурах, кратковременная и длительная горячая твердость). В справочнике [1] показаны примеры графов корреляционной связи между свойствами, определенными при комнатной температуре, и показателями жаропрочности. Или полностью закореллированный граф между удельным электросопротивлением и теплопроводностью при комнатной температуре и удельным электросопротивлением, замеренным в интервале температур

Например, если сплав эксплуатируется при высоких температурах, то важнейшими в этом случае (эксплуатационными свойствами) являются одни из показателей жаропрочности (пределы прочности и текучести при повышенных температурах, кратковременная и длительная горячая твердость). В справочнике [1] показаны примеры графов корреляционной связи между свойствами, определенными при комнатной температуре, и показателями жаропрочности. Или полностью закореллированный граф между удельным электросопротивлением и теплопроводностью при комнатной температуре и удельным электросопротивлением, замеренным в интервале температур

200–700°С [1]. Это значит, что для указанных свойств, впрочем, как и для некоторых других (модули упругости и сдвига, показатели пластичности, коэффициенты линейного расширения и др.) по одному из определенных экспериментально свойств (например, при комнатной температуре) можно достаточно надежно и точно рассчитать все остальные. То есть число определяемых физических и механических свойств сплавов, от которых зависят их эксплуатационные свойства, может быть значительно сокращено, вплоть до сдаточных свойств, регламентированных технической документацией. Поэтому, повышая уровень сдаточных свойств путем изменения состава сплава, либо применяя тот или иной режим термической обработки, можно гарантировать в ряде случаев необходимую высокую работоспособность изделий.

Поэтому, повышая уровень сдаточных свойств путем изменения состава сплава, либо применяя тот или иной режим термической обработки, можно гарантировать в ряде случаев необходимую высокую работоспособность изделий.

ОПТИМИЗАЦИЯ РЕЖИМОВ

Особо следует остановиться на тех резервах свойств, которые таит в себе оптимизация режимов термической и термомеханической обработки. Во-первых, совершенно очевидной является необходимость применять во всех случаях термическую обработку дисперсионно твердеющих сплавов по тем режимам, которые достаточно точно определены для каждого из них [1,2]. Можно утверждать, что, например долговечность сварных кристаллизаторов из хромовой бронзы существенно возрастет после того, как они будут после сварки (до механической обработки) закалены и состарены. То же самое можно сказать о заготовках под электроды сварки сопротивлением.

Во-вторых, в некоторых случаях при повышении требований к механическим свойствам таких полуфабрикатов как тонкая проволока, лента, фольга, можно обойтись без усложнения состава сплава или разработки новой композиции. Технология изготовления этих полуфабрикатов допускает осуществление довольно значительных степеней деформации при волочении или холодной прокатке. Поэтому имеется возможность за счет изменения обычной схемы термической и механической обработки дисперсионно твердеющих сплавов существенно повысить их прочность.

Технология изготовления этих полуфабрикатов допускает осуществление довольно значительных степеней деформации при волочении или холодной прокатке. Поэтому имеется возможность за счет изменения обычной схемы термической и механической обработки дисперсионно твердеющих сплавов существенно повысить их прочность.

В-третьих, необходимо развитие совмещенных способов производства термообработанных полуфабрикатов (совмещение закалки с горячей деформацией при прокатке или прессовании, совмещение закалки с литьем, например, на установках непрерывного литья, и деформации). В этих случаях из технологической схемы производства полуфабрикатов может быть исключена такая трудоемкая операция, как закалка, требующая к тому же и соответствующего, довольно сложного, печного оборудования. Здесь в первую очередь необходимо отдавать предпочтение таким сплавам, состав которых обеспечивает необходимое для дальнейшего распада при старении пересыщение твердого раствора в процессе охлаждения заготовок на воздухе после горячего деформирования. К таким сплавам можно отнести сплавы системы Cu-Cr-Zr-Mg и сплавы системы Cu-Ni-Si-Cr [1]. Последнее, кстати, является еще одним доказательством влияния состава сплавов на технологичность в производстве.

К таким сплавам можно отнести сплавы системы Cu-Cr-Zr-Mg и сплавы системы Cu-Ni-Si-Cr [1]. Последнее, кстати, является еще одним доказательством влияния состава сплавов на технологичность в производстве.

Таким образом, отсутствие термической обработки дисперсионно твердеющих сплавов или ее сравнительное несовершенство является одной из причин большой номенклатуры низколегированных медных сплавов. Повышение свойств удовлетворяется зачастую усложнением составов сплавов или разработкой новых вместо того, чтобы решать задачи за счет использования термической обработки или оптимизации ее режимов. В заключение следует еще раз отметить, что полуфабрикаты из низколегированных медных сплавов, естественно, дороже медных и пока дефицитнее. Однако их преимущества компенсируют этот недостаток и позволяют эффективно решать многие технические задачи, связанные с экономией меди и развитием современной техники.

А. К. Николаев, профессор, д. т.н.

ЗАО «Астринсплав СК»

e-mail: nikolaevak 1937@gmail. com

com

Литература

1. Николаев А. К., Костин С. А. Медь и жаропрочные медные сплавы. Энциклопедический и терминологический словарь. Фундаментальный справочник. — М.: Издательство ДПК Пресс. 2012. – 720 стр.

2. Николаев А. К. Дисперсионное твердение — эффективное направление синтеза конструкционных сплавов.//РИТМ. 2011, № 3. – с. 31–35.

3. Николаев А. К. Повышение качества полуфабрикавтов из цветных металлов. Низколегированные медные сплавы.//Цветные меаллы. 1982, № 3, стр. 50–53.

4. Глушко В. П. Ракетные двигатели ГДЛ-ОКБ. М.: АПН. 1975, 56 с.

5. А. Николаев, С. Костин. Нужны ли качественные сплавы?//Металлоснабжение и сбыт. 2006, № 1, с. 104–106.

Медь и сплавы на медной основе » Все о металлургии

14.05.2015

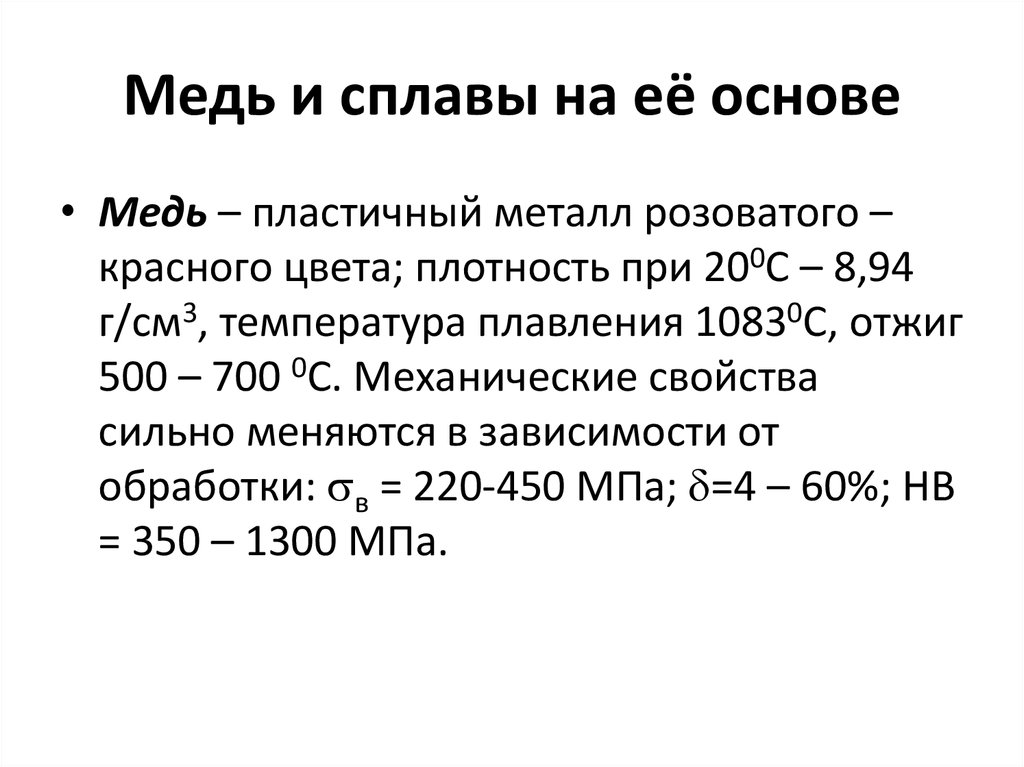

Медь отличается от многих металлов высокой электропроводностью, теплопроводностью, коррозионной стойкостью и хорошими пластическими свойствами при обработке давлением в холодном и горячем состоянии.

Нет ни одной отрасли промышленности, которая могла бы обходиться без меди и ее технических сплавов в виде полуфабрикатов (листов, лент, труб, прутков и проволоки) или в виде фасонных отливок.

Медь

В России медь производится в виде катодов и вайербарсов. Марки и химический состав меди приведены в табл. 24.

Медные катоды по своему химическому составу должны соответствовать маркам меди М0 и М1; по требованию потребителей допускается поставка катодов М2 и М3. Вайербарсы, предназначаемые для прокатки проволоки и прутков, изготовляются из меди марки Ml или поставляются строгаными из меди марки М2.

Кроме того, специальными техническими условиями предусмотрено получение медных катодов высокой частоты (не менее 99,993% Cu) повторным электролизом.

В зависимости от характера взаимодействия меди с примесями они по-разному влияют на физические, механические и технологические свойства меди.

Некоторые примеси, даже в незначительных количествах, резко снижают теплопроводность и электропроводность меди (рис. 19).

19).

Примеси, образующие с медью легкоплавкие эвтектики или химические соединения, отрицательно влияют на процесс пластической деформации.

Алюминий в технической меди отсутствует, но попадает в нее с вторичной медью шихты (лом. отходы).

Примесь алюминия заметного влияния на механические и технологические свойства меди не оказывает, но повышает коррозионную устойчивость ее. Алюминий значительно понижает электропроводность и теплопроводность и ухудшает процессы пайки и лужения меди. Висмут и свинец практически не растворимы в твердой меди и дают с медью легкоплавкие эвтектики (температура плавления 270 и 326° соответственно). В системе медь — висмут эвтектическая точка отвечает содержанию 99,8% Bi, а в системе медь — свинец 99,96% Pb. Присутствие висмута и свинца даже в незначительных количествах делает невозможной горячую прокатку меди, так как эвтектика во время горячей прокатки находится в жидком состоянии, разъединяет кристаллы меди, отчего металл разрушается. Содержание висмута и свинца в меди, используемой для проката, допускается не более 0,003—0,005%.

Содержание висмута и свинца в меди, используемой для проката, допускается не более 0,003—0,005%.

Железо незначительно растворимо в твердой меди. С понижением температуры растворимость его падает. Примеси железа измельчают структуру меди, повышают прочность и снижают пластичность, электропроводность, теплопроводность и коррозионную стойкость меди.

Кислород всегда находится в технической меди, что обусловлено технологическим процессом ее получения. Кроме того, во время плавки и литья меди она окисляется кислородом воздуха.

Кислород мало растворим в меди в твердом состоянии, при 600° его растворимость равна 0,006% (рис. 20). С медью кислород образует закись меди, которая при 3,4% Cu2O (0,38% O2) дает с медью эвтектику с температурой плавления 1065° (рис. 21).

Эвтектика, состоящая из Cu + Сu2О, при значительном содержании заметно снижает пластичность и коррозионные свойства меди, а также затрудняет процессы пайки и лужения.

В литой меди эвтектика Cu + Cu2O имеет точечный характер и располагается по границам зерен.

Кислород заметно ухудшает электропроводность меди. Например, электропроводность меди, содержащей 0,22% кислорода, ниже на 6%. чем бескислородной меди.

Водород хорошо растворим как в твердой, так и в жидкой меди. При 400° растворимость водорода в 100 г меди составляет 0,06 cм3, а при 1000°—1,08 Влияние самого водорода на свойства меди незначительно, но при нагреве меди в восстановительной атмосфере, содержащей водород, он проникает в медь, реагирует с кислородом закиси меди и образует водяные пары (при содержании в меди 0,01% кислорода после отжига в водороде образуется 14 см3 водяных паров на 100 г меди). Водяные пары распирают металл, отчего в нем образуются трещины. Это явление носит название водородной болезни меди.

Сера образует с медью соединение Cu2S, которое ограниченно растворимо в жидком состоянии. В твердой меди сера практически нерастворима и выделяется в виде эвтектики Cu + Cu2S. Сульфид мели Cu2S вызывает хрупкость меди на холоду.

Сурьма растворима в твердой меди при температуре эвтектики 645° (до 9,5%), растворимость сурьмы с понижением температуры резко падает. На механические и технологические свойства сурьма влияет отрицательно, поэтому установлены очень жесткие нормы содержания примеси сурьмы в меди.

На механические и технологические свойства сурьма влияет отрицательно, поэтому установлены очень жесткие нормы содержания примеси сурьмы в меди.

Сурьма сильно снижает электропроводность меди, поэтому является вредной примесью для проводников тока. В меди, идущей для изготовления проводников тока, содержание сурьмы допускается не более 0,002%.

Мышьяк в незначительном количестве не оказывает вредного влияния на механические и технологические свойства меди, но снижает ее электропроводность и теплопроводность. Мышьяк частично нейтрализует вредное действие кислорода, висмута и сурьмы, так как под влиянием мышьяка закись меди коагулирует в сфероиды.

Фосфор часто применяется как раскислитель перед разливом жидкого металла. Фосфор ограниченно растворим в меди в твердом состоянии (рис. 22), он сильно понижает электропроводность и теплопроводность, но положительно влияет на механические свойства и повышает жидкотекучесть меди.

Олово, цинк, никель, если присутствуют в меди в незначительных количествах, полностью входят в соответствующие твердые растворы и не ухудшают механические и технологические свойства меди. Однако все эти элементы в той или иной степени снижают электро-и теплопроводность меди.

Однако все эти элементы в той или иной степени снижают электро-и теплопроводность меди.

Чистая медь обладает сравнительно невысокой прочностью (предел прочности при растяжении 22 кг/мм2) и высокой пластичностью (относительное удлинение 50%). Наклепом можно повысить прочность меди, при этом электропроводность ее несколько снизится (на 1—3%).

Сплавы на медной основе

Значительное количество меди применяется в промышленности не в чистом виде, а в виде сплавов на медной основе. В зависимости от добавок к меди получают сплавы с различными свойствами (высокопрочные, антифрикционные, химически стойкие и др.). Широкое применение для изготовления полуфабрикатов и фасонного литья получили сплавы меди с цинком, оловом, алюминием, бериллием, свинцом, никелем и марганцем.

Сплавы на медной основе делятся на две большие группы; латуни и бронзы.

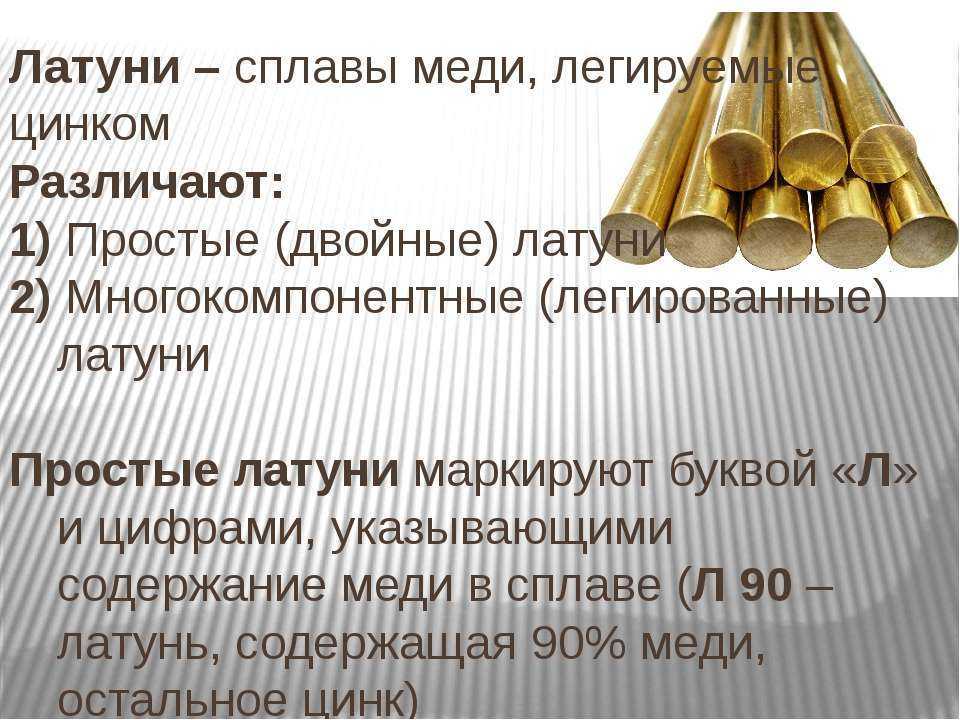

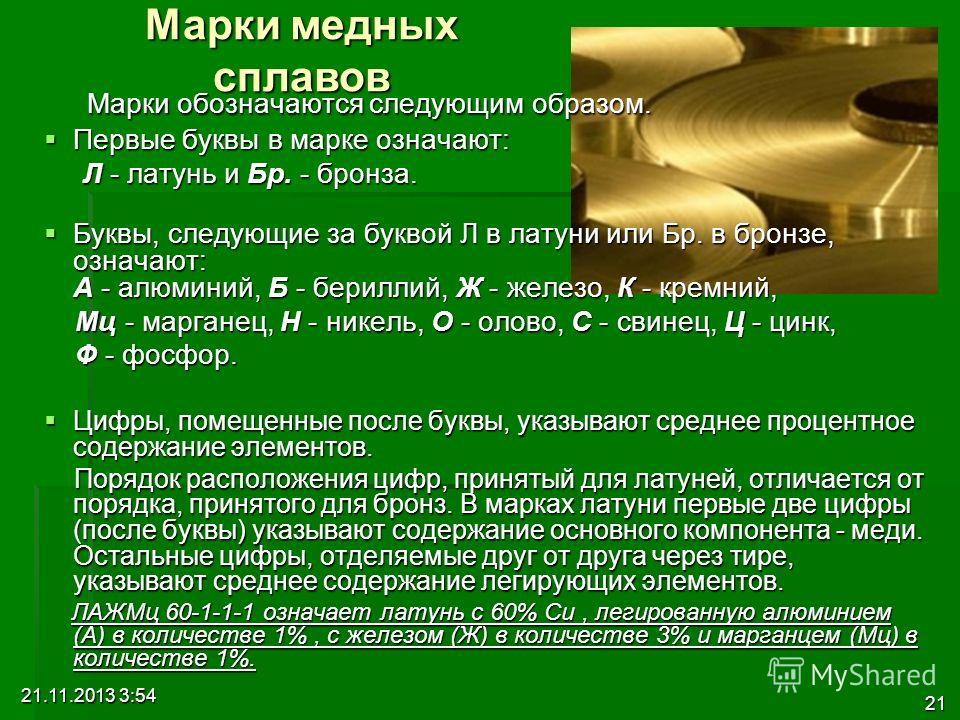

Латуни — сплавы меди с цинком — подразделяются на простые, состоящие только из двух компонентов (меди и цинка), и специальные — многокомпонентные, в которые, наряду с медью и цинком, входят алюминий, марганец, никель, олово, кремний, железо и другие элементы.

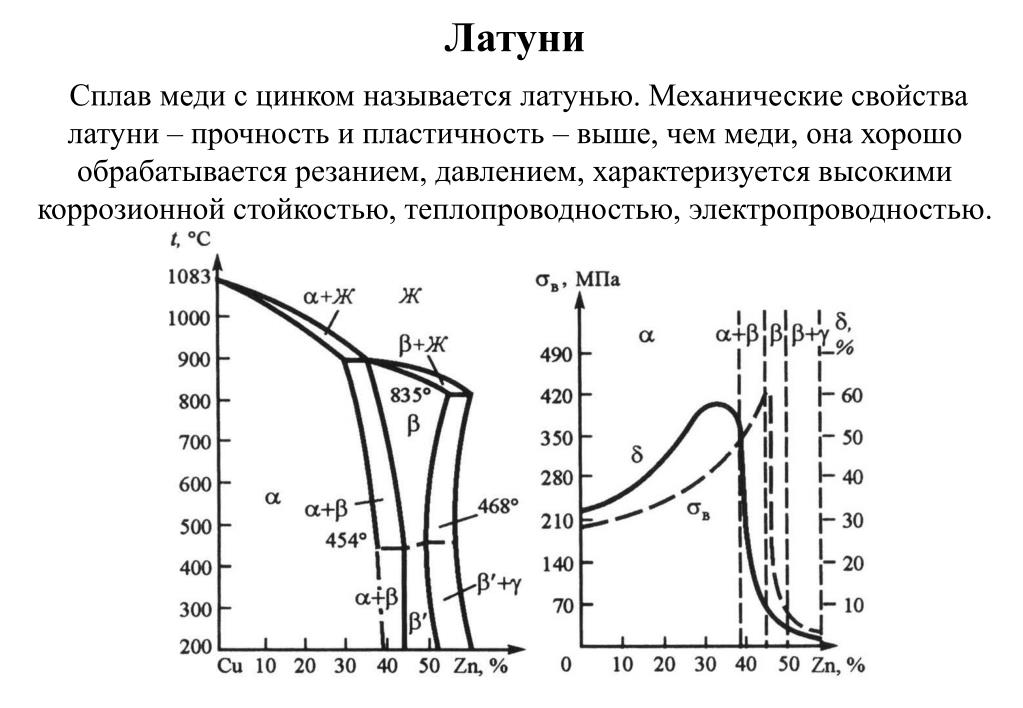

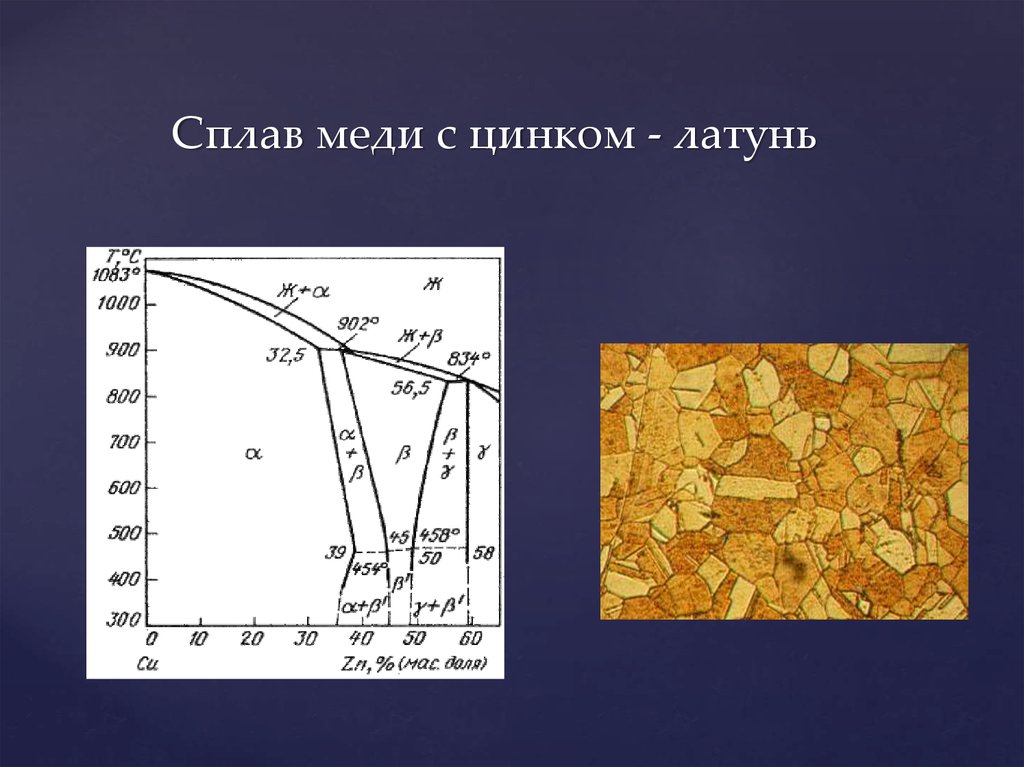

Диаграмма состояния сплавов меди с цинком приведена на рис. 23; эта система включает пять простых перитектических диаграмм.

Широкое применение нашли сплавы области твердого раствора (до 39% Zn) и сплавы, содержащие более 39% Zn и имеющие двухфазную структуру α+β или однофазную β.

Сплавы α-области пластичны и легко обрабатываются давлением в горячем и холодном состоянии, хорошо поддаются пайке, лужению и сварке.

Сплавы двухфазные α+β и однофазные β обладают невысокой пластичностью в холодном состоянии и хорошо обрабатываются давлением в горячем состоянии.

Вредными примесями в латунях являются висмут, сурьма, сера и свинец (для α-латуней). Железо в сочетании с марганцем, никелем и алюминием благоприятно влияет на механические и технологические свойства латуней; такие латуни получили широкое применение в промышленности. В сочетании с кремнием железо влияет отрицательно на свойства латуней. Содержание железа в латунях, идущих для изготовления антимагнитных деталей, допускается не более 0,03%, так как при более высоком содержании железа в латунях обнаруживаются магнитные свойства.

Латуни при наличии внутренних остаточных растягивающих напряжений, возникающих в результате холодной обработки сплавов давлением, подвержены так называемомy «сезонному растрескиванию», которое наблюдается при работе или хранении изделий из латуни во влажной атмосфере, содержащей сернистый газ, пары аммиака или ртутных солей. Это явление получило свое название в связи с тем, что в весеннее и осеннее время года латунь растрескивается более интенсивно. Отжиг латуни при 270—300° снимает в значительной степени растягивающие напряжения и увеличивает устойчивость латуни против растрескивания.

Механические свойства латуней сильно зависят от содержания в них цинка. На рис. 24 представлена такая зависимость для деформированного на 40% сплава и отожженного при 550°. В сильной степени от содержания цинка в сплаве зависят и физические свойства сплавов (рис. 25).

В России выпускается ряд латуней стандартных марок, химический состав и примерное назначение которых приведено в табл. 25.

25.

Предел прочности при растяжении томпаковых латуней, содержащих 80% и более меди в мягком, отожженном состоянии, составляет 24—28 кг/мм2 в твердом, наклепанном, — 45—56 кг/мм2, твердость по Бринелю в отожженном состоянии 50—60 кг/мм2 и в твердом — 100—140 кг/мм2; соответственно относительное удлинение колеблется от 44 до 52%для отожженной и от 2 до 10% для нагартованной латуни. Такие значительные колебания механических свойств для мягких и твердых изделий из латуни зависят от температуры отжига и степени деформации испытываемых образцов. Предел прочности и твердость наклепанных изделий из простых латуней, содержащих от 60 до 70% меди, несколько выше, чем изделий из томпаковых латуней (предел прочности до 65 кг/мм2, а твердость по Бринелю до 140—150 кг/мм2).

Специальные многокомпонентные деформируемые латуни на основе меди с различными добавками обладают высокой пластичностью и в-большинстве случаев более высоким пределом прочности и большей твердостью, чем простые латуни.

Алюминиевые латуни, содержащие в качестве легирующей добавки от 0,5 до 3% алюминия, обладают повышенной прочностью, твердостью и коррозионной стойкостью; они хорошо обрабатываются в горячем состоянии и могут подвергаться термической обработке.

Латунь типа ЛА77-2, содержащая от 1,75 до 2,5% алюминия, обладает в твердом состоянии пределом прочности до 58 кг/мм2, относительным удлинением 10% и твердостью по Бринелю 106 кг/мм2, а в мягком состоянии соответственно σb = 38 кг/мм2, δ =50% и Нв = 65 кг/мм2. Эта латунь подвержена сезонному растрескиванию и потому хранить ее в наклепанном состоянии не рекомендуется. Добавка железа в алюминиевые латуни измельчает структуру и улучшает механические свойства, а добавка никеля, кроме того, повышает сопротивление коррозии.

Марганцевые латуни отличаются повышенной прочностью, пластичностью и коррозионной стойкостью, а с добавкой железа получают хорошие антифрикционные свойства.

Никелевые латуни имеют повышенные механические свойства и стойки против коррозии.

Оловянные латуни или «морские латуни» коррозионностойки в условиях морской воды и влажного морского воздуха; высокомедистые, содержащие олово (марки Л090-1), обладают, кроме того, хорошими антифрикционными свойствами.

Свинцовые латуни при обработке резанием образуют мелкую сыпучую стружку, что позволяет вести обработку их при высоких скоростях. Кроме того, свинцовые латуни часто используются как антифрикционный материал.

Кроме того, свинцовые латуни часто используются как антифрикционный материал.

Кремнистые латуни отличаются хорошими химическими и литейными свойствами, хорошо обрабатываются резанием и свариваются. Кремний придает латуни жидкотекучесть, что позволяет отливать изделия из нее с тонкими стенками и сложной конфигурации. Добавка свинца в кремнистую латунь придает ей хорошие антрифрикционные свойства.

Литейные латуни, изготовляемые главным образом из шихтовых ломов и отходов цветных металлов (вторичных цветных металлов), состоят из двух-пяти компонентов и допускают значительное количество примесей (больше, чем деформируемые латуни), так как к этим латуням предъявляются менее высокие требования по пластичности.

Литейные латуни используются как антифрикционный материал для изготовления втулок и подшипников, а также для отливки различной арматуры и деталей машин. Детали из литейных латуней отливают центробежным способом, под давлением, в кокиль или землю.

Механические свойства литых латуней зависят от того, каким способом они отлиты. При отливке в кокиль механические свойства их получаются более высокими, чем при отливке в землю.

При отливке в кокиль механические свойства их получаются более высокими, чем при отливке в землю.

В табл. 26 приведены составы, механические свойства и назначение некоторых специальных латуней.

Бронзы — сплавы на медной основе, в которых основными легирующими компонентами являются олово, алюминий, кремний и другие (кроме цинка). Бронзы делятся на оловянные и безоловянные или специальные.

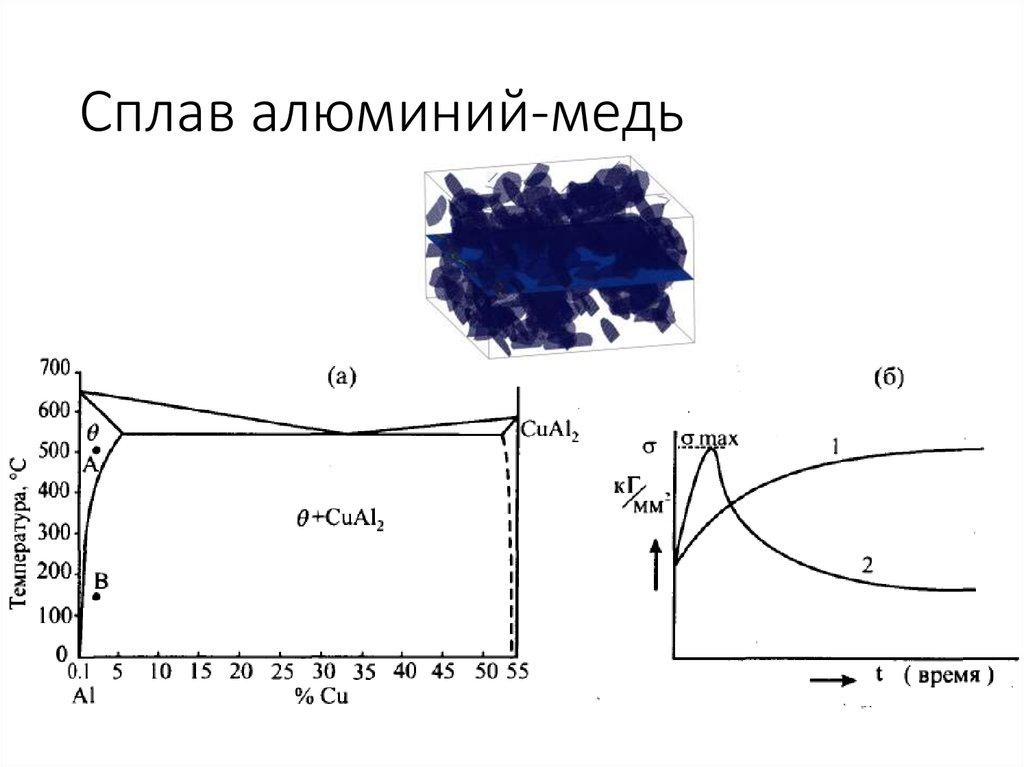

Алюминиевые бронзы — группа сплавов на медной основе, содержащих от 4 до 11% алюминия. На рис. 26 приведена диаграмма состояния медь — алюминий, по которой видно, что в меди растворяется 9,4% алюминия

Сплавы однофазной области отличаются высокой пластичностью и обрабатываются давлением; сплавы двухфазной области обладают более высокой прочностью, чем однофазной, но имеют пониженную пластичность и применяются главным образом как литейные.

Алюминиевые бронзы обладают также высокими антифрикционными свойствами и коррозионной стойкостью в атмосферных условиях, морской воде и других агрессивных средах, морозостойки и немагнитны.

Благодаря положительным свойствам и невысокой стоимости алюминиевые бронзы получили широкое распространение. Однако они не устойчивы в условиях перегретого пара и с большим трудом поддаются пайке.

Механические свойства алюминиевых бронз сильно зависят от их химического состава: с повышением содержания алюминия растет прочность и твердость, но снижается удлинение и ударная вязкость (рис. 27).

Легирующие добавки существенно изменяют механические свойства алюминиевых бронз.

Железо на алюминиевые бронзы влияет благоприятно: задерживает рекристаллизацию и измельчает зерно, вследствие чего улучшаются их механические свойства. Алюминиевые бронзы с присадками железа применяются для изготовления деталей ответственного назначения.

Добавки никеля повышают механические свойства, жаростойкость и коррозионную устойчивость алюминиевых бронз; добавка марганца повышает их коррозионную стойкость, морозостойкость и улучшает обрабатываемость в горячем и холодном состоянии.

Алюминиевые бронзы с добавками свинца применяются для изготовления подшипников и втулок, так как свинец повышает антифрикционные свойства этих бронз. Однако в деформируемых алюминиевых бронзах свинец является вредной примесью, так как он сообщает им хрупкость при горячей обработке.

Сурьма, мышьяк, висмут, сера, фосфор и цинк — вредные примеси, так как понижают механические и технологические свойства алюминиевых бронз.

Химический состав и механические свойства алюминиевых бронз некоторых марок приведены в табл. 27.

Бериллиевые бронзы очень хорошо сочетают высокие механические и физические свойства. Эти бронзы обладают высокой прочностью, твердостью, упругостью, теплопроводностью, износоустойчивостью и коррозионной стойкостью, поддаются закалке и облагораживанию.

Бериллиевые бронзы применяются главным образом для изготовления пружин.

Обычно в бронзе содержится 2—2,5% бериллия; зависимость механических свойств бериллиевых бронз от содержания бериллия показана на рис. 28.

28.

Никель (до 0,15—0,35%) и кобальт улучшают качество бериллиевой бронзы, так как они задерживают рекристаллизацию и способствуют образованию однородной структуры. Ho повышенное содержание никеля ухудшает качество бронзы.

Бериллиевые бронзы с присадками никеля по механическим свойствам приближаются (предел прочности 140 кг/мм2 и выше) к специальным сталям.

Марганец может частично заменить в бериллиевой бронзе дорогостоящий бериллий. Примеси железа, кремния, фосфора и магния отрицательно влияют на свойства бериллиевой бронзы, еще более вредны примеси свинца, висмута и сурьмы.

Кремнистые бронзы с добавками марганца или никеля обладают хорошими механическими и антифрикционными свойствами, износоустойчивы и коррозионностойки, хорошо паяются, свариваются и обрабатываются давлением в горячем и холодном состоянии. Изменение механических свойств в зависимости от содержания кремния характеризуется кривыми, приведенными на рис. 29.

Добавка марганца и особенно никеля облагораживает кремнистые бронзы, улучшает их механические и коррозионные свойства; закалка этих бронз при 800° делает их мягкими и пластичными, а отжиг при 500° в несколько раз увеличивает их прочность и твердость- Примесь олова (до 0,5%) повышает коррозионную стойкость, железо (более 0. 2%) — значительно снижает ее. Цинк (до 0,8%) в кремнистых бронзах повышает механические, технологические и коррозионные свойства. Свинец для деформируемых кремнистых бронз — вредная примесь, так как при горячей обработке такие бронзы разрушаются. В литейных кремнистых бронзах свинец улучшает антифрикционные свойства и обрабатываемость резанием.

2%) — значительно снижает ее. Цинк (до 0,8%) в кремнистых бронзах повышает механические, технологические и коррозионные свойства. Свинец для деформируемых кремнистых бронз — вредная примесь, так как при горячей обработке такие бронзы разрушаются. В литейных кремнистых бронзах свинец улучшает антифрикционные свойства и обрабатываемость резанием.

Алюминий делает бронзу пористой, мешает пайке и сварке ее. Примеси висмута, мышьяка, сурьмы, серы и фосфора в кремнистой бронзе отрицательно влияют на ее механические и технологические свойства.

Марганцевые бронзы, содержащие медь и кремний, характеризуются повышенной жаропрочностью, стойкостью против коррозии и высокими механическими свойствами, хорошо поддаются деформации (допускают обжатие при холодной прокатке до 80%). Эти бронзы применяются для изготовления деталей, которые работают при повышенных температурах и от которых требуются высокие механические свойства и коррозионная стойкость.

Механические свойства марганцевых бронз в зависимости от содержания марганца приведены на рис. 30.

30.

Хромовые и кадмиевые бронзы обладают высокой электропроводностью и теплопроводностью, хорошими механическими свойствами и поддаются термической обработке. Применяются эти бронзы для изготовления коллекторов электромоторов и других деталей, работающих на истирание.

Примеси свинца, висмута и сурьмы снижают термические свойства хромовых и кадмиевых бронз, а серебро (до 0.2%) повышает их термические свойства.

Свинцовые бронзы содержат обычно 30—60% свинца и 40—70% меди. Они состоят из кристаллов чистой меди и свинца и имеют очень большой интервал кристаллизации (более 700°). Эти бронзы обладают хорошими антифрикционными свойствами, но требуют очень больших скоростей охлаждения (до 500° в минуту), в противном случае свинец коагулирует в крупные скопления.

Добавка никеля (до 2,5%) способствует более равномерному распределению свинца в бронзе; фосфор (до 0,3%) улучшает ее механические и антифрикционные свойства; примеси железа, алюминия и серы ухудшают антифрикционные и литейные свойства, усиливают ликвацию, а сера, кроме того, способствует образованию пористости. Так как свинцовые бронзы обладают низкими механическими свойствами (предел прочности 6 кг/мм2, относительное удлинение ~5%), то при изготовлении вкладышей подшипников эту бронзу заливают тонким слоем на стальную ленту.

Так как свинцовые бронзы обладают низкими механическими свойствами (предел прочности 6 кг/мм2, относительное удлинение ~5%), то при изготовлении вкладышей подшипников эту бронзу заливают тонким слоем на стальную ленту.

Оловянные бронзы — сплавы меди с оловом — известны с глубокой древности. В настоящее время ввиду высокой стоимости олова применение оловянных бронз значительно сократилось. Они во многих случаях заменены безоловянными бронзами, физические и механические свойства которых не только не уступают свойствам оловянных, но иногда и превосходят их.

Олово ограниченно растворяется в меди: при 520° граница насышения области твердого α-раствора простирается до 15,8% олова (рис. 31).

Оловянные бронзы обладают хорошими механическими, антифрикционными и литейными свойствами, значительно более стойки против коррозии, чем медь и латунь. С увеличением содержания олова возрастает прочность и твердость сплавов, но при этом, как видно на рис. 32, снижается их пластичность. Содержание олова в литейных бронзах обычно колеблется в пределах 3—11%, а обрабатываемых давлением — 4—8%.

Содержание олова в литейных бронзах обычно колеблется в пределах 3—11%, а обрабатываемых давлением — 4—8%.

Оловянные бронзы в зависимости от предъявляемых к ним требований имеют в своем составе, наряду с оловом, фосфор, цинк, свинец и никель, изменяющие механические и технологические свойства бронз.

Оловянные литейные бронзы изготовляются обычно из лома и отходов цветных металлов и сплавов и предназначаются для производства фасонных отливок. Эти бронзы имеют незначительную объемную усадку, что позволяет получать очень сложные отливки с резкими переходами от тонких сечений к толстым.

К недостаткам оловянных бронз следует отнести их небольшую жидкотекучесть, а главное — склонность к «обратной ликвации», т. е. к перемещению (при остывании отливки) легкоплавкой составляющей, обогащенной оловом, от центра к периферии отливки. От этого химический состав и механические свойства отливки становятся неравномерными, кроме того, в отливках образуется мелкая пористость вследствие большого интервала кристаллизации сплавов (до 150—160°). Путем различных добавок и повышенных скоростей охлаждения удается устранить пористость отливок.

Путем различных добавок и повышенных скоростей охлаждения удается устранить пористость отливок.

Добавка в оловянные бронзы фосфора значительно увеличивает их прочность, твердость и особенно устойчивость против истирания, повышает жидкотекучесть; кроме того, фосфор — очень хороший раскислитель, препятствующий образованию хрупкой, очень твердой составляющей сплава SnO2 (ангидрид оловянной кислоты), которая снижает антифрикционные свойства оловянных бронз. В оловянных бронзах, обрабатываемых давлением, количество фосфора не должно превышать 0,5%, а в литейных и антифрикционных — 1,2%.

Никель в оловянных бронзах—полезная примесь, так как он повышает механические и коррозионные свойства и измельчает зерно. Повышенное содержание никеля (более 1%) снижает технологические свойства бронзы при обработке давлением.

Свинец практически не растворяется в оловянной бронзе в твердом состоянии и при затвердевании выделяется между дендритами в виде самостоятельной фазы. Механические свойства под влиянием свинца снижаются, но сильно повышаются антифрикционные свойства, а также плотность бронзы и способность ее к обработке резанием.

Железо в деформируемых бронзах в количестве до 0,03% является полезной примесью, так как оно измельчает структуру и повышает механические свойства.

Цинк уменьшает интервал кристаллизации и склонность бронзы к газонасыщению и образованию пор, повышает жидкотекучесть, т. е. улучшает технологические свойства бронзы, почти не изменяя при этом ее механические свойства.

Примеси алюминия, кремния и магния вредны в оловянных бронзах, так как при плавке и литье легко окисляются, образуя тугоплавкие окислы, которые располагаются по границам кристаллов, отчего нарушается связь между кристаллами, понижается прочность сплава и появляется пористость; кроме того, затрудняется пайка бронзы.

Примеси висмута, сурьмы, мышьяка и особенно серы вредны для бронз, обрабатываемых давлением, так как эти примеси придают сплавам хрупкость.

Химический состав и механические свойства некоторых оловянных бронз приведены в табл. 28.

В последние годы широкое применение находит сплав меди с кадмием (0,9—1,2% кадмия, остальное медь) для изготовления шин, коллекторных пластин, электродов и роликов контактных сварочных машин. В настоящее время ведутся исследования и опробования меднокадмиевых троллейных проводов.

В настоящее время ведутся исследования и опробования меднокадмиевых троллейных проводов.

Сплав меди с кадмием обладает очень высокой износоустойчивостью и твердостью (Нв до 140 кг/мм2, но пониженной электропроводностью (добавка 1—1,2% кадмия снижает электропроводность меди на 20—25%).

В связи с быстрым износом медных троллейных проводов, работающих на истирание, ведутся работы по изысканию рационального сплава меди с кадмием, обладающего высокой электропроводностью и устойчивостью против истирания.

- Титан и его сплавы

- Магний и его сплавы

- Алюминий и его сплавы

- Цветная металлургия в 1959-1965 гг

- Черная металлургия в 1959-1965 гг

- Редкоземельные элементы

- Индий, галлий, таллий

- Селен и теллур

- Ниобий и тантал

- Цирконий

Сплавы на основе меди – обзор

Насколько прочна медь? В зависимости от того, какой сплав на основе меди вы выбрали, вы можете достичь прочности стали, превосходной коррозионной стойкости и/или долговечности в тех случаях, когда требуется сопротивление износу и истиранию. Но сначала давайте проведем различие между латунью и бронзой, потому что в некоторых отраслях промышленности эти термины используются взаимозаменяемо.

Но сначала давайте проведем различие между латунью и бронзой, потому что в некоторых отраслях промышленности эти термины используются взаимозаменяемо.

В чем разница между латунью и бронзой?

Латуни представляют собой сплавы на основе меди, содержащие цинк в качестве основного легирующего элемента. Они также могут содержать небольшое количество других элементов, таких как железо, никель, кремний или алюминий. Типичным примером является желтая латунь 60-40, обозначенная как C85500. Этот сплав содержит 59% – 63% меди, 0,8% алюминия, остальное около 40% приходится на цинк. Именно из-за высокого содержания цинка материал классифицируется как латунь.

Бронзы, говоря простым языком, представляют собой сплавы на основе меди, в которых основным легирующим элементом не является цинк или никель. Первоначально термин «бронза» описывал медные сплавы, в которых олово использовалось в качестве единственного или основного легирующего элемента. Однако эта номенклатура развивалась. Термин «бронза» теперь используется с предшествующим модификатором, который описывает тип бронзы, указывая на основной легирующий элемент (элементы). Например, МТЭК 175/С95400 называют алюминиевой бронзой, потому что он состоит из 11% алюминия, а также 85% меди и 4% железа. MTEK 83-7-7-3/C93200 представляет собой оловянную бронзу с высоким содержанием свинца, поскольку она содержит 7% олова и 7% свинца в дополнение к 83% меди и 3% цинка. Эти образцы соответствуют критериям бронзы. Основным легирующим элементом не является цинк или никель, и его модифицирующие слова полностью описывают сплавы как содержащие значительное количество алюминия в случае алюминиевой бронзы и свинца и олова в бронзе с высоким содержанием свинца.

Термин «бронза» теперь используется с предшествующим модификатором, который описывает тип бронзы, указывая на основной легирующий элемент (элементы). Например, МТЭК 175/С95400 называют алюминиевой бронзой, потому что он состоит из 11% алюминия, а также 85% меди и 4% железа. MTEK 83-7-7-3/C93200 представляет собой оловянную бронзу с высоким содержанием свинца, поскольку она содержит 7% олова и 7% свинца в дополнение к 83% меди и 3% цинка. Эти образцы соответствуют критериям бронзы. Основным легирующим элементом не является цинк или никель, и его модифицирующие слова полностью описывают сплавы как содержащие значительное количество алюминия в случае алюминиевой бронзы и свинца и олова в бронзе с высоким содержанием свинца.

После установления различия между латунью и бронзой наши обсуждения будут в основном ограничены семейством бронзовых сплавов. Бронзовые сплавы уникально подходят для широкого спектра промышленных применений. Эти группы не предназначены для работы с конкретными приложениями; скорее, они предназначены для информирования об универсальности применения семейства бронзовых сплавов.

Алюминиевая бронза

Алюминиевые бронзы представляют собой семейство сплавов, содержащих алюминий в качестве основного легирующего элемента, хотя они могут также содержать железо и никель. Алюминий значительно улучшает свойства сплава до такой степени, что его прочность аналогична прочности среднеуглеродистой стали. Хотя алюминиевые бронзы обладают многими другими ценными характеристиками, первоначальное применение было связано в основном с прочностными и коррозионно-стойкими свойствами материала. Признание других свойств привело к использованию алюминиевых бронз для различных деталей, требующих твердости, устойчивости к износу и истиранию, низкой магнитной проницаемости, устойчивости к кавитации, эрозии, размягчению и окислению при повышенных температурах. Эти свойства вместе с легкостью свариваемости значительно расширили области их применения.

В семействе алюминиевой бронзы есть несколько основных групп: алюминиевая бронза и никель-алюминиевая бронза (а также версии, в которых используется больше марганца и кремния). Алюминиевая бронза содержит приблизительно 9-14% алюминия и 4% железа, в то время как никель-алюминиевая бронза содержит приблизительно 9-11% алюминия, 4% железа и 5% никеля. Добавление никеля в последний еще больше улучшает коррозионную стойкость материала, который и без того силен в этой области.

Алюминиевая бронза содержит приблизительно 9-14% алюминия и 4% железа, в то время как никель-алюминиевая бронза содержит приблизительно 9-11% алюминия, 4% железа и 5% никеля. Добавление никеля в последний еще больше улучшает коррозионную стойкость материала, который и без того силен в этой области.

Чувствительность к термической обработке позволяет сплавам этой группы с содержанием алюминия менее 10% значительно повышать коррозионную стойкость для использования в агрессивных средах. Сплавы с содержанием алюминия более 12% обладают отличной прочностью на сжатие и превосходными характеристиками защиты от истирания. Благодаря этим свойствам сплавы идеально подходят для глубокой вытяжки и формовки нержавеющих сталей. Эта группа бронз обладает высокими механическими свойствами и используется для зубчатых колес, изнашиваемых пластин, коррозионно-стойких изделий, подшипников, сальников и конструкционных деталей.

Некоторые типичные алюминиевые бронзы включают: MTEK 125/C95200, MTEK 175/C95400, MTEK 275/C95900 и MTEK 375. требуется прочность, коррозионная стойкость и стойкость к кавитационному и эрозионному повреждению. У них есть история надежной работы в морской воде. Они особенно хорошо работают в условиях стагнации, потому что стойкость к точечной и щелевой коррозии выше, чем у нержавеющих сталей серии 300. Сплавы прочнее, чем нержавеющие стали серии 300.

требуется прочность, коррозионная стойкость и стойкость к кавитационному и эрозионному повреждению. У них есть история надежной работы в морской воде. Они особенно хорошо работают в условиях стагнации, потому что стойкость к точечной и щелевой коррозии выше, чем у нержавеющих сталей серии 300. Сплавы прочнее, чем нержавеющие стали серии 300.

Сплавы как семейства алюминиевой бронзы, так и семейства никель-алюминиевой бронзы обладают отличной обрабатываемостью, легко поддаются сварке и могут быть успешно соединены со многими другими разнородными сплавами. Эта универсальность позволяет использовать их в различных приложениях.

Типичные сплавы этой группы включают: MTEK 230/C95500 и MTEK 230-N/C95800.

Олово Бронза

Эта группа сплавов состоит из меди, основным легирующим элементом которой является олово. Наличие олова обеспечивает высокие механические свойства за счет более высокой стоимости металла. Однако бронзы с высоким содержанием олова особенно подходят для определенных применений, для которых менее дорогие бронзы не подходят. Изменения в химическом составе, особенно добавление свинца, в первую очередь предназначены для улучшения характеристик обрабатываемости и герметичности. Сплавы этой группы особенно устойчивы к коррозии, вызванной некоторыми специфическими материалами.

Изменения в химическом составе, особенно добавление свинца, в первую очередь предназначены для улучшения характеристик обрабатываемости и герметичности. Сплавы этой группы особенно устойчивы к коррозии, вызванной некоторыми специфическими материалами.

Как правило, эти сплавы могут работать в качестве подшипников при максимальных температурах до 500°F / 260°C и нагрузках до 4000 фунтов. на квадратный дюйм. Однако подшипники из этих сплавов должны быть очень тщательно выровнены и хорошо смазаны, и для них требуются более твердые валы, чем для бронз с высоким содержанием свинца.

Сплавы из оловянной бронзы регулярно используются в условиях высоких нагрузок/низких скоростей, поскольку они являются лучшими сплавами для зубчатых передач с длительным сроком службы при больших нагрузках. Они используются для втулок поршневых пальцев, направляющих клапанов, подшипников прокатных станов, червячных подшипников, опорных подшипников и втулок рычажных механизмов для станкостроения. Они также используются для паровых фитингов, рабочих колес насосов и уплотнительных колец.

Некоторые популярные сплавы в группе оловянной бронзы: MTEK Tin Bronze/C

, MTEK 65/C

, Navy G 1% Lead/C92300, MTEK 87-11-0-1/C92500 и MTEK освинцованная бронза/C92700.

Оловянная бронза с высоким содержанием свинца (бронза для подшипников)

Четыре сплава, перечисленные ниже, содержат до 25% свинца и представляют собой репрезентативную группу оловянных бронз с высоким содержанием свинца, наиболее широко используемых для подшипников и втулок. Их грузоподъемность напрямую зависит от содержания в них олова, хотя на нее также будет влиять присутствие небольшого количества других легирующих элементов, таких как никель и фосфор. Свинец в сплаве нерастворим и механически тонко диспергирован в медно-оловянной матрице. Эта комбинация обеспечивает хорошую несущую способность и ударную вязкость благодаря содержанию меди и олова, а также обеспечивает смазывающую способность, прилегаемость и способность к заливке благодаря свободному свинцу, вмороженному в сплав.

Эти сплавы являются превосходными сплавами для подшипников, если учитывать все свойства и стоимость. Они варьируются от максимальных рабочих температур 450 ° F / 230 ° C и грузоподъемности 4000 фунтов. на квадратный дюйм для изделий с самым высоким содержанием олова, до максимальных рабочих температур 400°F / 200°C и грузоподъемности 3500 фунтов. на квадратный дюйм для продуктов с самым низким содержанием олова.

Типичные подшипниковые бронзы этого семейства: MTEK 83-7-7-3/C93200, MTEK 80-10-10/C93700, MTEK 79-6-15 Hi Lead/C93900 и МТЭК 943/C94300.

Bearium Alloys

Уже более 60 лет Bearium® Metals выбирают за эффективность в самых тяжелых условиях эксплуатации. Это сплавы оловянной бронзы с высоким содержанием свинца, содержащие первичную медь, олово и специально обработанный свинец. Металлы Bearium® можно использовать там, где другие материалы подшипника могут выйти из строя из-за скорости, нагрузки, температуры или там, где смазка затруднена, невозможна или просто игнорируется.

Доступны четыре сорта: B-4, B-8, B-10, B-11. B-4 имеет самое высокое содержание свинца и лучше всего подходит для более мягких сопрягаемых деталей. В-11 имеет самое низкое содержание свинца и чаще используется, когда важнее высокая прочность.

Сам по себе химический состав не полностью объясняет превосходные фрикционные свойства медвежьего металла. Повышенная производительность также в значительной степени связана с обработкой используемых ингредиентов. Это приводит к металлургической структуре, которая превосходит структуру других подшипниковых материалов, даже если они могут иметь идентичный химический состав.

Существует четыре марки сплавов Bearium®. Основное различие между сортами заключается в количестве содержащегося свинца. Bearium® B-4 содержит 26 % свинца, B-8 – 22 %, B-10 – 20 %, а B-12 – 18 %.

Марганцевая бронза

Семейство марганцевых бронз в первую очередь известно своей чрезвычайно высокой прочностью и способностью противостоять коррозионному воздействию морской воды и рассола. Прочность на растяжение в диапазоне от 60 000 фунтов на квадратный дюйм до 110 000 фунтов на квадратный дюйм легко достигается в зависимости от состава выбранного сплава. Следует соблюдать большую осторожность при использовании этих сплавов в качестве подшипников, потому что марганцевая бронза и сталь плохо изнашиваются вместе. Износ быстрый, а при высоких нагрузках и скорости может произойти заедание. Выравнивание должно быть точным, обязательна смазка.

Прочность на растяжение в диапазоне от 60 000 фунтов на квадратный дюйм до 110 000 фунтов на квадратный дюйм легко достигается в зависимости от состава выбранного сплава. Следует соблюдать большую осторожность при использовании этих сплавов в качестве подшипников, потому что марганцевая бронза и сталь плохо изнашиваются вместе. Износ быстрый, а при высоких нагрузках и скорости может произойти заедание. Выравнивание должно быть точным, обязательна смазка.

И алюминиевая бронза, и марганцевая бронза требуют тщательного контроля литейного процесса. Небольшое количество примесей может отрицательно сказаться на обеих группах сплавов, поэтому очень важны отличные литейные технологии и чистота в процессе плавки. Там, где разливаются сплавы оловянной бронзы, оловянной бронзы с высоким содержанием свинца, марганцевой бронзы и алюминиевой бронзы, необходим строгий внутренний контроль и дисциплина.

Марганцевые бронзы используются для подшипников цапф, сильно нагруженных зубчатых колес, вилок переключения передач, рабочих колес, морских гребных винтов, стержней клапанов, червячных передач и червяков. Он также используется для высоконагруженных деталей машин.

Он также используется для высоконагруженных деталей машин.

Типичные марганцевые бронзы: MTEK Hi Tensile/C86300, MTEK Leaded Marganese/C86400, MTEK Low Tensile/C86500 и MTEK Med Tensile/C86200.

Заключение

Зная об окружающей среде, можно выбрать сплав на основе меди, который обеспечит наилучшие эксплуатационные характеристики при минимальных затратах.

Медные сплавы представляют собой сплавы, основным компонентом которых является медь. Они обладают высокой устойчивостью к коррозии. Из-за высокой электропроводности чистая электролитическая медь используется в основном для изготовления электрических кабелей. Дополнительные рекомендуемые знания

КомпозицииСходство внешнего вида различных сплавов, наряду с различными комбинациями элементов, используемых при изготовлении каждого сплава, может привести к путанице при классификации различных составов. Существует до 400 различных составов меди и медных сплавов, свободно сгруппированных по категориям: медь, сплав с высоким содержанием меди, латунь, бронза, медно-никелевый сплав, медь-никель-цинк (нейзильбер), освинцованная медь и специальные сплавы. В следующей таблице перечислены основные легирующие элементы для четырех наиболее распространенных типов, а также названия для каждого типа.

Некоторые распространенные медные сплавы[1]

|

Латуни обычно желтого цвета. Содержание цинка может варьироваться от нескольких % до примерно 40%; пока он поддерживается ниже 15%, он заметно не снижает коррозионную стойкость меди.

Латуни обычно желтого цвета. Содержание цинка может варьироваться от нескольких % до примерно 40%; пока он поддерживается ниже 15%, он заметно не снижает коррозионную стойкость меди.