Сплавы жаростойкие: Жаростойкость или окалиностойкость | Металлургический портал MetalSpace.ru

Содержание

Жаростойкие сплавы | это… Что такое Жаростойкие сплавы?

окалиностойкие, — металлические материалы, стойкие против интенсивного окисления в воздухе или в смеси воздуха с газообразными продуктами сгорания топлива при температуре 800—1100°С. Жаростойкость материала обеспечивается за счёт образования на его поверхности при высоких температураx тонкого слоя оксида, изолирующего сплав от непосредственного контакта с кислородом и препятствующего интенсивному окислению. Способность оксидной плёнки защищать сплав от активного взаимодействия с кислородом определяется главным образом механической плотностью плёнки, прочностью её сцепления с основным материалом, а при высоких температураx и сопротивлением оксида диффузионному проникновению ионов металла и кислорода. Жаростойкость материалов характеризуется изменением массы на единицу поверхности за время пребывания при данной температуре.

Основой Ж. с., применяемых в авиастроении, являются никель и сплавы никель — железо и кобальт — никель (см. Жаропрочные сплавы). Однако высокотемпературные оксиды этих металлов (особенно оксиды железа и кобальта) не обеспечивают достаточно эффективной защиты от диффузионного проникновения реагирующих компонентов. Для получения на поверхности указанных материалов оксидной плёнки с высокой защитной способностью они должны содержать хром. Этот металл, обладая более высокой теплотой окисления, чем другие компоненты сплава, образует при высокой температуре на поверхности сплавов плёнку тугоплавкого оксида хрома Cr2O3, защитная способность которого выше, чем у оксидов никеля, железа и кобальта.

Жаропрочные сплавы). Однако высокотемпературные оксиды этих металлов (особенно оксиды железа и кобальта) не обеспечивают достаточно эффективной защиты от диффузионного проникновения реагирующих компонентов. Для получения на поверхности указанных материалов оксидной плёнки с высокой защитной способностью они должны содержать хром. Этот металл, обладая более высокой теплотой окисления, чем другие компоненты сплава, образует при высокой температуре на поверхности сплавов плёнку тугоплавкого оксида хрома Cr2O3, защитная способность которого выше, чем у оксидов никеля, железа и кобальта.

Другим элементом, способным создавать эффективные защитные оксидные плёнки, особенно на никелевых и никель-железных сплавах, является алюминий. При содержании хрома в сплаве 10—16% достаточно 3—4% алюминия для образования при высокотемпературном окислении плёнки оксида алюминия Al2O3, которая может обеспечить более надёжную защиту, чем Cr2O3. На окалиностойкость Ж. с. положительно влияют малые добавки некоторых активных элементов (кальций, иттрий, церий, лантан и т. п.).

п.).

Помимо химического воздействия газовой среды Ж. с. могут испытывать действие механических нагрузок при рабочих температураx, в связи с чем в жаростойкую композицию вводят некоторое количество тугоплавких металлов (например, молибдена, вольфрама), что повышает жаропрочность за счёт замедления самодиффузии в твёрдом растворе, не выводя сплав из однофазного состояния. Ещё более эффективно упрочнение за счёт старения. С этой целью в сплав вводят алюминий, титан, ниобий, образующие термостабильные химические соединения с переменной растворимостью в основе сплава, что позволяет с помощью термической обработки (закалки и старения) резко повысить кратковременную и длительную прочность Ж. с. Стареющие сплавы, как правило, обладают пониженными технологическими свойствами (свариваемость, пластичность), что ограничивает возможность упрочнения Ж. с. старением.

Авиация: Энциклопедия. — М.: Большая Российская Энциклопедия.

Главный редактор Г. П. Свищев.

П. Свищев.

1994.

Глава 8.2. Жаростойкие и жаропрочные стали и сплавы — Купити в Харкові, Києві, Україні. Безкоштовне тестування

Жаростойкие стали и сплавы. Жаростойкость (окалиностойкость) — это способность металла сопротивляться окислению при высоких температурах. При повышении температуры скорость окисления металлов возрастает. Железо при температурах выше 570 °С образует оксиды FeO, Fe3О 4, Fe2О3, не защищающие поверхность металла от воздействия кислорода.

Окалиностойкость сталей достигается легированием хромом, алюминием или кремнием. Эти элементы образуют на поверхности стали плотные оксиды Cr2О3, Аl2О3, SiО2, затрудняющие окисление.

Образование защитной оксидной пленки обеспечивается только наличием соответствующих легирующих элементов. Поэтому жаростойкость определяется химическим составом стали и не зависит от ее структуры.

Для работы при температурах до 800 °С применяют хромистые стали. Влияние хрома наиболее заметно при содержании 15… 20 % (стали 12X17, 15Х25Т). При более высоких температурах используют хромоникелевые стали (20Х23Н13) и сплавы на основе никеля (ХН45Ю с составом 44…46% №, 15… 17% Сr, 2,9…3,9% А1). Содержание кремния и алюминия не превосходит 4%, при их большем содержании сплавы становятся весьма хрупкими.

Влияние хрома наиболее заметно при содержании 15… 20 % (стали 12X17, 15Х25Т). При более высоких температурах используют хромоникелевые стали (20Х23Н13) и сплавы на основе никеля (ХН45Ю с составом 44…46% №, 15… 17% Сr, 2,9…3,9% А1). Содержание кремния и алюминия не превосходит 4%, при их большем содержании сплавы становятся весьма хрупкими.

Жаростойкие стали и сплавы применяют для изготовления печного оборудования, сопловых аппаратов, деталей газотурбинных установок.

Жаропрочные стали и сплавы. Жаропрочность — это сопротивление металла ползучести и разрушению в области высоких температур при длительной нагрузке. При повышении температуры силы межатомных связей ослабевают и металлы разрушаются при напряжениях более низких, чем при комнатной температуре. Разрушение происходит в результате ползучести.

Жаропрочность характеризует сопротивление материала ползучести. Напомним, что ползучесть развивается при рабочей температуре, превышающей температуру рекристаллизации, и напряжении выше предела текучести (см. подразд. 3.2 и рис. 3.14). Таким образом, жаропрочность тем выше, чем выше температура рекристаллизации Тр, которая, в свою очередь, зависит от температуры плавления металла Тпл:

подразд. 3.2 и рис. 3.14). Таким образом, жаропрочность тем выше, чем выше температура рекристаллизации Тр, которая, в свою очередь, зависит от температуры плавления металла Тпл:

Тр = αТпл,

где α = 0,3 …0,4 для технически чистых металлов; а = 0,6… 0,8 для сплавов.

Таким образом, повышение жаропрочности достигается применением металлов с высокой температурой плавления (тугоплавких), а также сплавов — за счет увеличения коэффициента а. Высокие значения а (0,6…0,8) характерны для твердых растворов. При этом аустенитные стали и сплавы обладают большей жаропрочностью, чем ферритные, так как температура рекристаллизации выше у сплавов с ГЦК, а не с ОЦК решеткой.

Более высокой жаропрочностью обладают крупнозернистые структуры с меньшей протяженностью границ зерен, потому что именно на границах зерен скапливается большое количество дефектов, что делает их наиболее ослабленными участками в металле. 700 = 200 МПа означает, что при напряжении 200 МПа и температуре 700 °С разрушение произойдет не ранее, чем через 1000 ч.

700 = 200 МПа означает, что при напряжении 200 МПа и температуре 700 °С разрушение произойдет не ранее, чем через 1000 ч.

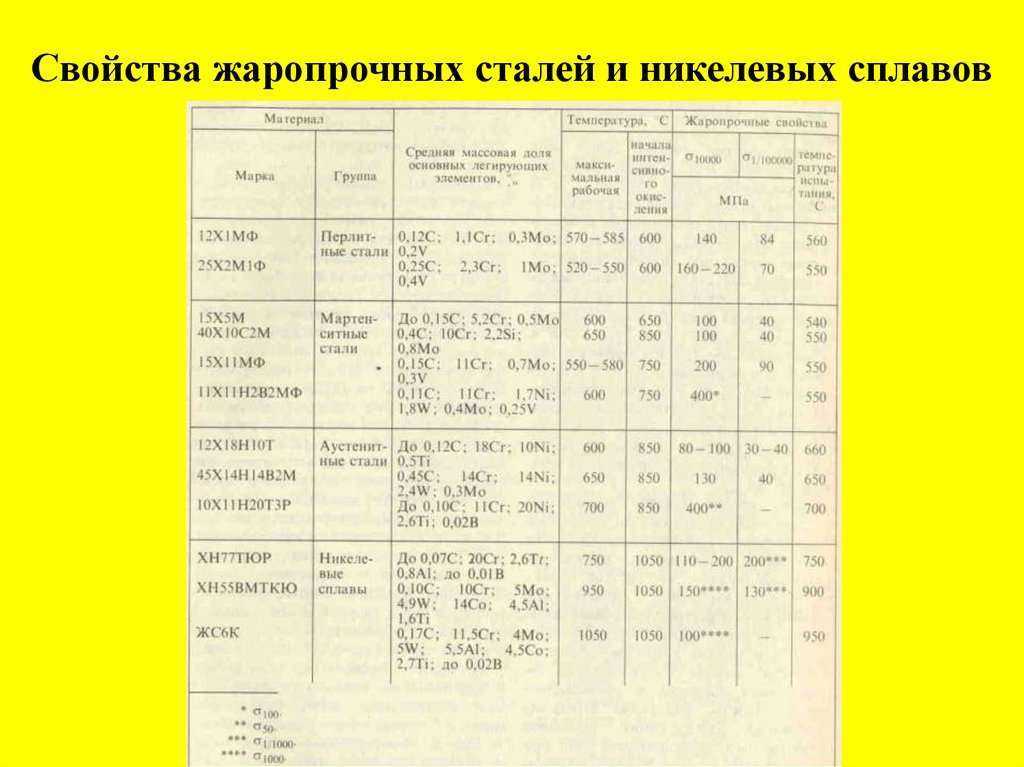

В качестве жаропрочных материалов используют:

- стали на основе Feσ для работы при температурах до 600 °С; аустенитные стали на основе Feγ, легированные никелем (около 18 %), для работы при температурах до 850 °С;

- сплавы на основе никеля или железо-никелевые для работы при температурах до 950 °С.

Для работы при температурах около 600 °С и длительности работы 10000… 100000 ч используют низкоуглеродистые стали, в небольших количествах (до 1 %) легированные хромом, молибденом и ванадием (12ХМ, 15ХМ, 12Х1МФ), их используют для деталей котельного оборудования (паропроводы, крепеж и т.п.).

Применяются также стали с содержанием углерода около 0,4 %, легированные хромом и кремнием, — сильхромы (40Х9С2, 40Х10С2М), Их отличительной особенностью является высокое сопротивление окислению, что обеспечивается высоким содержанием хрома и кремния. Сильхромы используют для выпускных клапанов двигателей внутреннего сгорания.

Сильхромы используют для выпускных клапанов двигателей внутреннего сгорания.

Аустенитные стали (12Х18Н9Т, 08Х18Н10Т) применяют для деталей, работающих при температурах до 850 °С.

Для работы при более высоких температурах применяют сплавы на железоникелевой (ХН35ВТ, содержащий в среднем 15 % Сr, 35% Ni, 3,0% W, 1,3% Ti) или никелевой основе (ХН77ТЮР — 20 % Сr, 2,7 % Ti, до 1,0 % Fe, до 0,4 % Мn, Ni — в основе).

В технике находят применение тугоплавкие металлы с температурой плавления выше, чем у железа (1 539 °С). К ним относятся Nb, Мо, Та, Сr и W с температурами плавления соответственно 2468, 2625, 2996, 1849и3410°С. Поскольку чистые металлы имеют сравнительно низкую жаропрочность (малое значение коэффициента а), то для повышения жаропрочности их легируют элементами, образующими твердые растворы. Все тугоплавкие металлы обладают низкой жаростойкостью, в связи с чем на них наносят защитные покрытия.

Попередня

Наступна

Металлы и сплавы для высокотемпературных служб и применений

polski (польский)Nederlands (голландский)Italiano (итальянский)Français (французский)Español (испанский)EnglishDeutsch (немецкий)Čeština (чешский)

Контакт

Если ваш бизнес работает со сплавами в жарких условиях, выбор правильных сплавов для работы при высоких температурах может привести к путанице. В конце концов, когда дело доходит до работы при экстремальных температурах, не может быть такого понятия, как единообразие.

В конце концов, когда дело доходит до работы при экстремальных температурах, не может быть такого понятия, как единообразие.

Выбор сплава зависит от функции, которую он будет выполнять. Вот разбивка некоторых из самых жаропрочных металлов и сплавов в мире, а также другие факторы, которые следует учитывать перед покупкой.

Что такое жаропрочный сплав?

Жаропрочные сплавы — это сплавы, которые хорошо работают при высоких температурах, что означает, что они обладают высоким сопротивлением ползучести и прочностью при высоких температурах. Уровень жаростойкости этих сплавов подтверждается двумя физическими свойствами: структурой сплава и прочностью межатомных связей в нем.

Жаропрочные сплавы классифицируются по их основе, которая может состоять из никеля, железа, титана, бериллия и других металлов.

Кроме того, жаропрочные сплавы также можно разделить на три категории в зависимости от условий их эксплуатации: сплавы, подвергающиеся небольшим тепловым нагрузкам (от секунд до минут), сплавы, подвергающиеся умеренным тепловым нагрузкам (часы или сотни часов), сплавы, подвергающиеся тепловым нагрузкам в течение длительных промежутков времени (тысячи часов).

Элементы и сплавы, выдерживающие высокие температуры

1. Титан

Титан — блестящий переходный металл серебристого цвета. способность выдерживать экстремальные температуры 600°C плюс. Он легко поддается сварке и обладает хорошей технологичностью и эффективностью во многих сложных промышленных применениях.

2. Вольфрам

Вольфрам — тугоплавкий металл серо-стального или серебристо-белого цвета. Вольфрам можно использовать в качестве основного металла для сплава или в качестве опорного элемента. Вольфрам обеспечивает высокие уровни твердости, высокую термостойкость и высокую температуру плавления. Вольфрам обычно используется в футеровках камеры сгорания, компонентах выхлопных газов турбин, обогревателях салонов самолетов, переходных воздуховодах и промышленных печах.

3. Нержавеющая сталь

Нержавеющая сталь представляет собой сплав на основе железа с содержанием хрома не менее 10,5%, а также других металлов, таких как молибден и никель. Сплавы из нержавеющей стали известны своей устойчивостью к коррозии и нагреву, что делает их идеальными для использования в аэрокосмической, автомобильной и строительной отраслях, а также в таких деталях, как сосуды под давлением, паровые турбины, котлы и трубопроводные системы.

Сплавы из нержавеющей стали известны своей устойчивостью к коррозии и нагреву, что делает их идеальными для использования в аэрокосмической, автомобильной и строительной отраслях, а также в таких деталях, как сосуды под давлением, паровые турбины, котлы и трубопроводные системы.

4. Молибден

Молибден представляет собой тугоплавкий металлический элемент, который образует твердые, стабильные карбиды, улучшающие прокаливаемость, прочность, ударную вязкость и стойкость к износу и коррозии. Молибден часто используется в жаропрочных сплавах стали, чугуна и суперсплавов в военной и оборонной промышленности, в производстве полупроводников и в специализированных станках.

5. Никель

Никель – природный серебристо-белый блестящий металл с золотистым оттенком. Он податлив, пластичен и обладает превосходной прочностью и коррозионной стойкостью. Никель часто используется в нержавеющей стали и других сплавах, чтобы сделать их прочнее. Никелевые сплавы используются в газовых турбинах, энергетике, аэрокосмической промышленности, специальной технике и электронике.

6. Тантал

Тантал — блестящий серебристый металл, мягкий в чистом виде. Он практически устойчив к коррозии благодаря оксидной пленке на его поверхности. Тантал особенно полезен в высокотемпературных применениях в авиационных двигателях, а также в электронных устройствах. тепла.

Поэтому очень важно, чтобы вы проверили технические данные, которые описывают свойства сплава, прежде чем решить, «наиболее ли он подходит» для конкретной рабочей среды.

Довольно часто рабочая температура является первым, а в некоторых случаях и единственным параметром, на который обращают внимание многие люди при выборе сплава. Это неправильно.

Жаропрочные сплавы НЕ следует выбирать только на основе максимальной рабочей температуры, необходимо учитывать множество других факторов. К ним относятся:

- Механические свойства сплава при определенной температуре.

- Стойкость сплава к окислению.

- Стойкость сплава к горячей коррозии.

- Металлургическая стабильность материала.

НеоНикель, поставщик с доказанной приверженностью качеству.

Компания NeoNickel поставляет самые лучшие специальные сплавы компаниям по всей Европе. Этим компаниям требуются высококачественные сплавы, которые остаются стабильными, прочными и надежными при экстремальных температурах.

На протяжении многих лет мы снабжаем предприятия всех размеров в аэрокосмической, фармацевтической, автоспортивной и термической промышленности. Этот опыт и знания позволяют нам дать всем, кто ищет жаропрочные сплавы, именно то, что им нужно.

Большой ассортимент жаропрочных сплавов

Пожалуйста, посетите нашу страницу термической обработки для получения списка соответствующих сплавов никеля и нержавеющей стали, которые легко доступны в NeoNickel.

Если вам нужна дополнительная информация о наших жаропрочных сплавах или вы хотите обсудить выбор подходящих сплавов для работы при высоких температурах, пожалуйста, , свяжитесь с нами , и мы будем рады помочь!

| Высокотемпературные, коррозионно-стойкие сплавы от National Electronic Alloys Высокотемпературные, коррозионностойкие сплавы представляют собой смеси различных металлов, включая нержавеющую сталь, сталь, хром, никель, железо, медь, кобальт, молибден, вольфрам и титан, которые могут противостоять высокой температуре и коррозии более эффективно, чем стандартная углеродистая сталь. Эти сплавы широко используются в химической промышленности, обеспечивая высокую устойчивость к равномерному воздействию, исключительную стойкость к локальной коррозии и коррозионному растрескиванию под напряжением, а также простоту сварки и изготовления. Благодаря устранению необходимости в дорогостоящем капитальном ремонте, жаропрочные и коррозионно-стойкие сплавы обеспечивают ценные преимущества в стоимости жизненного цикла. Молибден: Молибден представляет собой тугоплавкий металлический элемент, который легко образует твердые, стабильные карбиды, повышая прокаливаемость, прочность, ударную вязкость и стойкость к износу и коррозии. Молибден чаще всего используется в военной и оборонной промышленности, полупроводниковых и специализированных механических мастерских. 302, 304, 316 Нержавеющая сталь: Сплавы из нержавеющей стали устойчивы к коррозии, сохраняют свою прочность при высоких температурах и просты в обслуживании. Никели 600, 625, 718, 750: Никелевые сплавы представляют собой устойчивые к окислению и коррозии материалы, хорошо подходящие для экстремальных условий, демонстрирующие превосходную механическую прочность и сопротивление ползучести, а также высокие температуры и хорошую стабильность поверхности. Никелевые сплавы широко используются в авиационной и аэрокосмической промышленности, а также в пружинах и электрических компонентах. Вольфрам: Вольфрам обладает твердостью и высокой плотностью, что делает его идеальным для военных применений, ракетных сопел, лопаток турбин и износостойких деталей и покрытий. Вольфрам имеет самый низкий коэффициент теплового расширения, самую высокую температуру плавления, самое низкое давление паров и самую высокую прочность на растяжение среди всех металлов в чистом виде. |

Чаще всего это хром, никель и молибден. Сплавы из нержавеющей стали используются в автомобильной, аэрокосмической и строительной отраслях.

Чаще всего это хром, никель и молибден. Сплавы из нержавеющей стали используются в автомобильной, аэрокосмической и строительной отраслях.