Способы наплавки: Способы наплавки

| Главная >> Износ и способы восстановления деталей >> Современные виды наплавки | ||

| Наплавка является самым распространенным способом восстановления деталей на судоремонтных и машиностроительных предприятиях. Её широкое применение объясняется высокими технико-экономическими показателями. Наплавкой можно нарастить слой практически любой толщины, различного химического состава и физико-механических свойств. Возможности наплавки ещё более расширяются с применением различных методов упрочнения. Основными разновидностями способа наплавки, нашедших широкое применение в практике восстановления деталей являются: электродуговая, электроконтактная, вибродуговая, газовая, плазменная и лазерная.  Электродуговая наплавкавключает в себя виды: под слоем флюса, в среде защитных газов и открытой дугой. Наплавка под слоем флюса рекомендуется для восстановления деталей со значительным износом. Она обеспечивает стабильное качество наплавленного металла и высокую производительность. Электроконтактная наплавкасущность которой заключается в совместном деформировании наплавляемого металла и поверхностного слоя детали, нагретых в месте деформации до пластического состояния короткими импульсами тока. Имеет перед электродуговой наплавкой ряд преимуществ: повышение производительности труда, меньшую зону термического влияния, благоприятные условия труда, низкую энергоёмкость, уменьшение расхода металла вследствие меньшего припуска на механическую обработку. В качестве наплавляемого материала могут использоваться проволока, лента, порошки. Вибродуговая наплавка основана на использовании теплоты кратковременной дуги, возникающей в момент разрыва цепи между вибрирующим с постоянной частотой и амплитудой электродом и наплавляемой поверхностью. По сравнению с электродуговой она имеет меньшую зону термического влияния и значения деформаций, позволяет получать тонкие слои наплавляемого металла (0,5 – 1,0 мм). Газовую наплавкупроводят путём расплавления пруткового или порошкового наплавочного материала в газокислородном пламени горелки. При восстановлении и упрочнении деталей широкое применение находит газовая наплавка твёрдых порошкообразных самофлюсующихся материалов. Преимуществом этого способа восстановления является возможность получения гладких равномерных по толщине слоёв наплавляемого металла с минимальным припуском на обработку. Плазменная наплавка при таком методе в качестве источника теплоты используют струю плазмы, представляющую собой сильно ионизированный газ с температурой до 15000-20000 градусов по Цельсию. Плазма образуется путём вдувания в электрическую дугу плазмообразующего газа и обжатия его струи водоохлаждаемым соплом. Может использоваться другой поток газа, окружающий струю плазмы для защиты наплавляемого слоя от воздействия атмосферы. В качестве присадочного материала используют проволоку или металлический порошок. Лазерная наплавкаданный способ восстановления деталей осуществляют с помощью светового лазерного луча, излучаемого оптическим квантовым генератором. Благодаря узкой направленности лазерного луча и высокой плотности энергии в зоне его воздействия на материал возможно наплавлять практически любые материалы. Наиболее простой является наплавка порошковых материалов. Сущность этого процесса заключается в нанесении порошковой смеси на изношенную поверхность детали и в последующей её обработке мощным излучением (лазером). Локальная фокусировка излучения позволяет проводить наплавку труднодоступных мест. При этом исходная структура почти не изменяется и таким образом удаётся достичь высокой износостойкости и предела усталости. Локальность и скорость наплавки являются существенным достоинством метода, поскольку исключает разогрев детали и искажение её формы. Смотрите также: | ||

[email protected] © 2013 |

Основные способы наплавки и примеры их использования.

Опубликовано автором admin

В таблице указаны основные способы и примеры наплавки, такие как дуговая наплавка автоматом, наплавка флюсом, электрическая дуговая наплавка, виды наплавочной проволоки. В примере указаны возможные варинаты примеров применения наплавки в различныз механизмах и деталях: валки горячей прокатки, броневые листы, ножи гильотинных ножниц, лопатки турбин, волочильный инструмент и др.

| Наименование сплавов | Способ наплавки | В каких случаях применяется | Примеры применения | Каким видам износа противостоит наплавка |

|---|---|---|---|---|

| Порошковая проволока; ПП-Х12ВФ; ПП-Х12Ф; ПП-Х12М; ПП-Х12ТФ; ПП-сормайт № 2 | Автоматическая дуговая наплавка под слоем флюса АН-30 | На новых деталях в целях повышения износостойкости. При восстановлении деталей после износа | Ножи гильотинных ножниц, броневые листы бункеров на металлургических заводах, штампы холодной штамповки,валки холодной прокатки, волочильные барабаны, детали строительных и дорожных машин, пуансоны и матрицы для брикетирования бурых углей, детали землечерпалок, углеразмольных мельниц и т. д. | Механическому износу |

| Порошковая проволока ПП-ЗХ2В8. Проволока сплошного | То же под флюсом АН-20 | То же | Валки горячей прокатки, штанги к малому конусу доменной печи, ножи для горячей резки металла, штампы для горячей штамповки, различный прессовый инструмент и другие детали, работающие в подобных условиях | Механическому износу |

Порошковая проволока ПП-Г13. Проволока сплошного | То же под флюсом; АН-30 для проволоки ПП-Г13; АН-22 для проволоки СВ-Х20Н10Г6 | При восстановлении изношенных деталей, из готовленных из стали Г13Л | Детали камне- и углеразмольных мельниц, щеки дробилок, траки, зубья ковшей экскаваторов и других деталей из стали Г13Л, работающих в условиях ударной нагрузки и высоких удельных давлений | Механическому износу |

| Порошковая проволока: ПП-Х12ВФ (ЭШ; ПП-Х12М) ЭШ; ПП-Х12Ф1/ ЭШ; ПП-4Ф (ЭЩ; ПП-Х12)ЭШ | Электрошлаковая автоматическая наплавка под флюсом АН-22 | На новых деталях в целях повышения износостойкости, где допускается значительная толщина наплавленного слоя | Рабочие поверхности деталей, имеющих плоские поверхности и поверхности тел вращения. Наряду с небольшими изделиями можно наплавлять и крупные детали с толщиной наплавленного слоя 13— 20 мм. Проволока применяется в зависимости от требований, предъявляемых к наплавленной поверхности Проволока применяется в зависимости от требований, предъявляемых к наплавленной поверхности | Механическому износу |

| Порошковая проволока; ПП-Р18; ПП-Р9; ПП-ЗХ2В8; ПП-Х12ВФ | Автоматическая дуговая наплавка в среде углекислого газа | На новых деталях в целях повышения износостойкости. При восстановлении деталей после износа | Рабочие поверхности деталей, имеющих прямолинейные участки, поверхности тел вращения. Проволока применяется в зависимости от требований, предъявляемых к наплавленному слою | Механическому износу |

| Сталинит | Электрической дугой-угольным электродом (метод Бенардоса) Электрической дугой металлическим электродом (метод Славя-нова) | На новых деталях в целях повышения износостойкости При восстановлении повышенного износа (комбинированный слой) | Муфты; соединительные шпиндели и муфты прокатных станов; воронки; челюсти грейферов доменных печей; валки дробилок; молотки дробилок; брони мельниц; лопатки дымососов; торфонасосы торфяных машин; землесосы; зубья и козырьки ковшей экскаваторов и др. | Механическому износу |

| Стеллиты | Ацетиленокис-лородным пламенем Электрической дугой в струе атомного водорода Электрической дугой по методу Славянова | На новых деталях в целях повышения износостойкости При восстановлении деталей после износа | Лопатки турбин; клапаны двигателей внутреннего сгорания; ножи пресс-ножниц для горячей и холодной резки металла; штамповочный инструмент (матрицы и пуансоны) | Коррозии, эрозии, механическому износу и кавитации |

| Сормайт № 1 (стеллитоподобные) | Ацетилено-кислородным пламенем Электрической дугой в струе атомного водорода Электрической дугой по методу Славянова | На новых деталях в целях повышения износостойкости. При восстановлении деталей после износа | Ножи пресс-ножниц для горячей и холодной резки металла; режущие плоскости инструмента для резки других материалов; штамповый инструмент (матрицы, пуансоны) Волочильный инструмент диаметром 25 мм и больше; обжимные кольца; оси клещей кронов нагревательных печей Крупногабаритные детали, предварительный подогрев которых для наплавки газом затруднителен или невозможен | Механическому износу |

Запись опубликована автором admin в рубрике Полезные материалы. Добавьте в закладки постоянную ссылку.

Добавьте в закладки постоянную ссылку.

10 лучших методов наплавки

РЕКЛАМА:

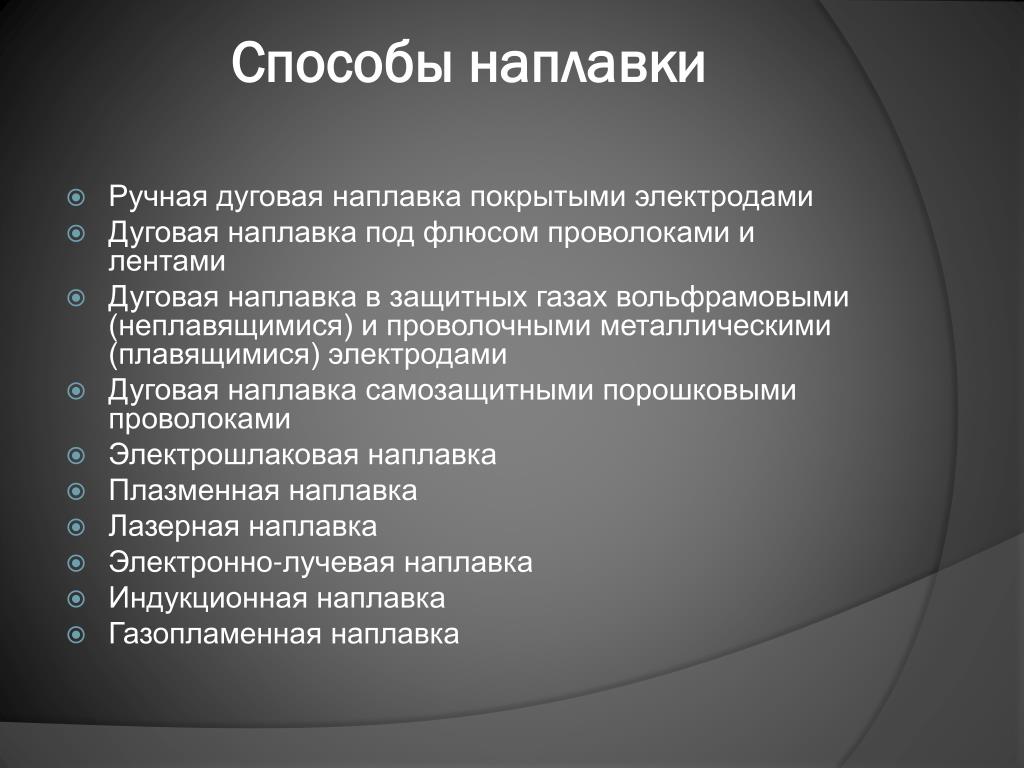

В этой статье рассказывается о десяти основных методах наплавки. Методы: 1. Наплавка кислородно-ацетиленовой сваркой 2. Наплавка SMAW 3. Наплавка GMAW 4. Наплавка FCAW 5. Наплавка GTAW 6. Плазменно-дуговая наплавка 7. Наплавка SAW 8. Плавление в печи 9. Электрошлаковая наплавка 10. Наплавка методом погружения.

Способ №1. Наплавка кислородно-ацетиленовой сваркой:

Процесс кислородно-ацетиленовой сварки, схематично показанный на рис. 18.1, можно использовать для наплавки с помощью портативного и относительно недорогого оборудования. Этот процесс характеризуется более медленными скоростями нагрева и охлаждения основного металла, что приводит к очень небольшому растворению наплавки основным металлом, а также способствует большей точности укладки.

В результате получается гладкая, точная и очень качественная наплавка. Можно зашпаклевать малюсенькие участки. Канавки и углубления могут быть точно заполнены, а очень тонкие слои могут быть гладко нанесены. Предварительный нагрев и медленное охлаждение при кислородно-ацетиленовом методе наплавки сводят к минимуму растрескивание даже в случае очень износостойких, но хрупких наплавок.

Канавки и углубления могут быть точно заполнены, а очень тонкие слои могут быть гладко нанесены. Предварительный нагрев и медленное охлаждение при кислородно-ацетиленовом методе наплавки сводят к минимуму растрескивание даже в случае очень износостойких, но хрупких наплавок.

ОБЪЯВЛЕНИЯ:

Большинство наплавочных металлов наносятся путем уменьшения пламени, поскольку это предотвращает потерю углерода. С практикой и опытом оператор может выбрать размер наконечника и тип используемого сварочного пламени, но, как правило, на один размер больше, чем требуется для сварки плавлением основного металла той же толщины.

Использование флюса редко требуется для большинства сплавов. Используемый наплавочный материал обычно представляет собой литой стержень хорошего качества. Типичным применением процесса является нанесение высокоуглеродистого присадочного металла с низкой температурой плавления, такого как железо с высоким содержанием хрома или сплав хром-кобальт-вольфрам, на низко- или среднеуглеродистую сталь, имеющую высокую температуру плавления.

От оператора требуется высокий уровень навыков газовой сварки для нанесения высококачественного поверхностного слоя, поскольку неправильная регулировка пламени или манипуляции, а также чрезмерное количество оксида могут привести к дефектам. Кислородно-ацетиленовое покрытие также имеет низкую скорость осаждения. Несмотря на эти ограничения, процесс хорошо зарекомендовал себя для наплавки паровых клапанов, автоматических клапанов дизельных двигателей, цепных пил, плужных сошников и других сельскохозяйственных орудий.

ОБЪЯВЛЕНИЯ:

Кислородно-ацетиленовая наплавка также может выполняться с использованием порошкового материала. В этом случае газосварочная горелка снабжена бункером для порошка и устройством подачи порошка. Таким образом, этот процесс можно использовать для осаждения всех металлов, доступных в виде порошка, для получения гладкого, тонкого покрытия без пор за один проход.

Кислородно-ацетиленовый метод наплавки может применяться в полуавтоматическом режиме при необходимости наплавки большого количества однотипных деталей, которые могут располагаться в последовательности; например, облицовка клапанов грузовиков и двигателей с использованием литых сварочных стержней, полученных путем стыковой сварки более коротких деталей. В другом применении заполненные карбидом вольфрама сварочные стержни используются для наплавки молотков комбикормовых заводов, которые устанавливаются последовательно, чтобы обеспечить большую плоскую поверхность.

В другом применении заполненные карбидом вольфрама сварочные стержни используются для наплавки молотков комбикормовых заводов, которые устанавливаются последовательно, чтобы обеспечить большую плоскую поверхность.

Способ №2. Наплавка SMAW:

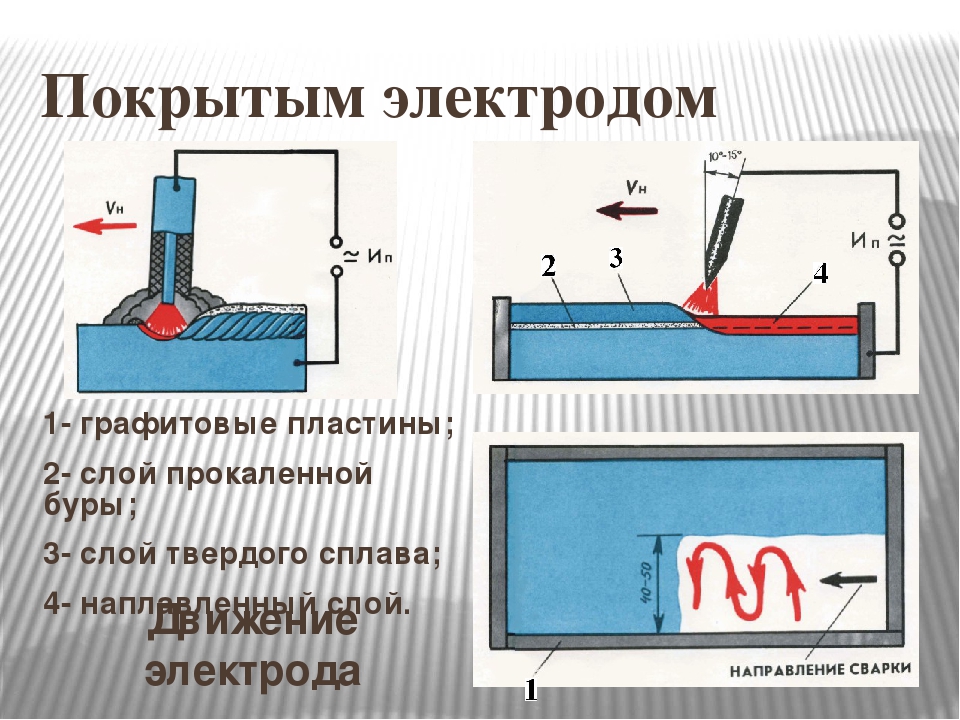

Дуговая сварка металлическим электродом в среде защитного газа (SMAW) является одним из самых простых способов сварки, который можно использовать для наплавки, как схематично показано на рис. 18.2. Покрытые электроды используются для нанесения необходимого металла, а покрытие при обжиге обеспечивает необходимую защиту от вредного воздействия атмосферных газов. Покрытие также можно использовать для добавления легирующих элементов и повышения чистоты металла шва.

Источником питания, используемым при наплавке СМДП, является низковольтный сильноточный трансформаторный выпрямительный блок или мотор-генераторная установка для постоянного тока и сварочный трансформатор для питания переменного тока.

ОБЪЯВЛЕНИЯ:

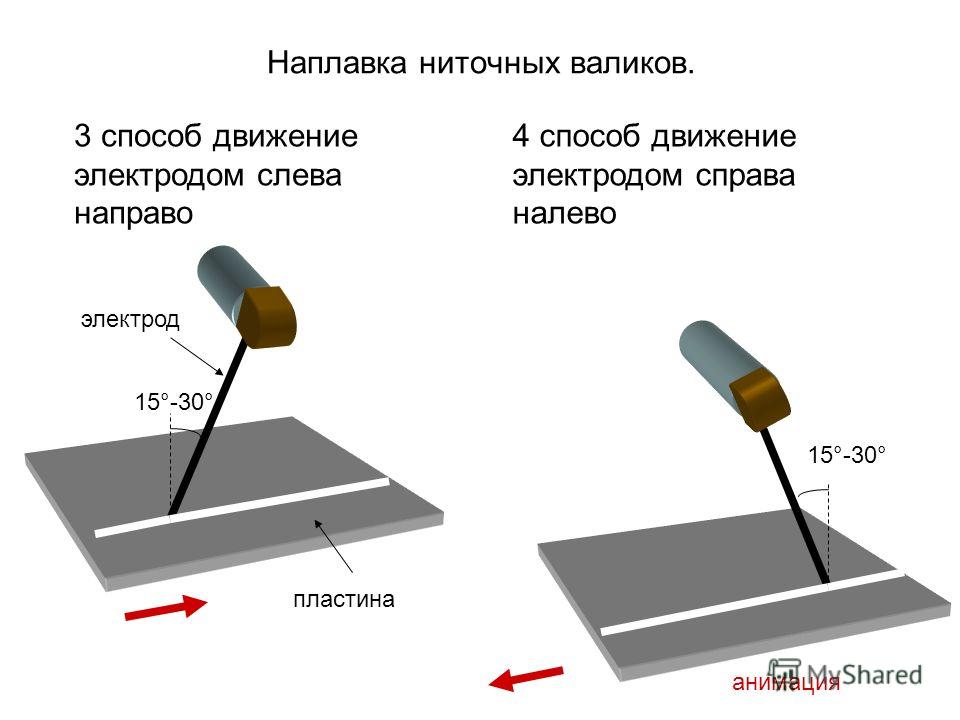

Процесс ручной, при наплавке сварщик покрывает площадь, подлежащую наплавке, требуемым числом проходов, используя технику стрингерных валиков для получения необходимой толщины наплавки. Оператор может легко наблюдать за ходом процесса, который может без особого труда охватить даже участки неправильной формы.

Толщина покрытия не ограничена, за исключением случаев, когда некоторые сплавы проявляют склонность к растрескиванию при нанесении более чем в два слоя. В таких случаях сварщик смазывает область достаточным количеством слоев, так что требуется только несколько слоев для осаждения указанным наплавочным материалом. Этот процесс широко используется для плакирования, наплавки, наплавки и смазывания.

Основными преимуществами наплавки SMAW являются доступность оборудования, возможность закупки расходных материалов для наплавки в небольших количествах, а также возможность нанесения наплавок из многих сплавов в различных положениях сварки. Самым большим ограничением процесса является низкая скорость осаждения, обычно варьирующаяся от 0-5 до 2-0 кг в час при высокой степени разбавления от 30 до 50 процентов.

Самым большим ограничением процесса является низкая скорость осаждения, обычно варьирующаяся от 0-5 до 2-0 кг в час при высокой степени разбавления от 30 до 50 процентов.

ОБЪЯВЛЕНИЯ:

Наплавка методом SMAW может выполняться на основном металле из углеродистых и низколегированных сталей, высоколегированных сталей и многих цветных металлов толщиной от 5 до 450 мм или выше. Используемые наплавочные материалы включают железные сплавы для упрочнения, такие как низколегированные и высоколегированные стали, нержавеющие стали, сплавы на основе никеля, кобальта и меди, а также композиты в виде трубчатых электродов. Этот процесс наиболее подходит для небольших месторождений или для вскрытия полей, где портативность оборудования является большим преимуществом.

Способ №3. Наплавка GMAW:

Оборудование

для газовой дуговой сварки металлическим электродом (GMAW) можно удобно использовать для операции наплавки, рис. 18.3, с более высокой скоростью наплавки, чем достигается в процессе SMAW.

Постоянный ток В этом процессе обычно используется источник питания с непрерывной или импульсной подачей тока, в котором используется тонкая проволока диаметром от 0-9 до 1-6 мм. В зависимости от плотности тока и режима подачи может быть достигнут желаемый режим переноса металла, а именно: короткое замыкание, шаровидный, струйный или импульсный тип. С точки зрения наплавки способ переноса металла может влиять на разбавление и профиль валика. Сварочная ванна защищена от атмосферных газов с помощью аргона, гелия или углекислого газа в качестве защитного газа.

ОБЪЯВЛЕНИЯ:

В режиме короткого замыкания перенос металла происходит при гашении дуги со скоростью от 20 до 200 раз в секунду, в результате чего скорость наплавки немного выше, чем при SMAW, а разжижение и искажения сведены к минимуму. Этот способ переноса металла предпочтителен для внештатной наплавки.

Более высокие плотности тока могут привести к глобулярному или аэрозольному переносу металла с повышенным проникновением и, как следствие, к более сильному разбавлению нанесенного материала. Эти условия могут быть достигнуты либо за счет увеличения тока, либо за счет использования присадочной проволоки меньшего диаметра.

Эти условия могут быть достигнуты либо за счет увеличения тока, либо за счет использования присадочной проволоки меньшего диаметра.

Метод импульсной дуги подходит для наплавки вне заданного положения и для металлов с более высокой текучестью. Скорость осаждения аналогична скорости, полученной при переносе металла шариками, и хорошей стабильности дуги, как в режиме распыления.

Для увеличения скорости наплавки до 50% в сварочную ванну подается вспомогательная присадочная проволока, что также приводит к уменьшению провара и разбавлению вследствие поглощения энергии дуги дополнительным присадочным материалом. Типичным применением этого процесса является обвязка артиллерийских снарядов скользящим металлом, где требуется разбавление менее 3 процентов.

ОБЪЯВЛЕНИЯ:

Вылет электрода является важным параметром при наплавке методом GMAW, который может варьироваться от 8-кратного диаметра электрода до почти 50 мм. Длинный вылет приводит к более высокой скорости наплавки из-за заживления I 2 R (джоулев нагрев), снижает силу дуги с последующим испарением загрязнений с электродов. Изношенный контактный наконечник может непреднамеренно привести к увеличению вылета.

Изношенный контактный наконечник может непреднамеренно привести к увеличению вылета.

Наплавка методом GMAW может выполняться либо стрингером, либо ткачеством. Различные узоры плетения и их влияние на профиль бусины и растворение показаны на рис. 18.4. Генераторы для плетения могут быть механическими или электронными. Стрингерный валик приводит к более глубокому проплавлению и повышенному разбавлению из-за более высокой силы дуги, которая вызывает копающее действие, в то время как плетение приводит к чрезмерному расплавлению металла между электродом и основным металлом, что вызывает амортизирующий эффект и, таким образом, поверхностное проникновение.

Основной металл, наплавленный методом GMAW, обычно имеет предел прочности при растяжении до 620 МПа, и этот процесс подходит для заводской и полевой наплавки крупных компонентов с отложениями из высоколегированных сталей, сплавов хромистой нержавеющей стали, никеля и сплавов на основе никеля, меди и сплавы на основе меди, титан и сплавы на основе титана, а также кобальт и сплавы на основе кобальта.

Способ №4. Наплавка FCAW:

ОБЪЯВЛЕНИЯ:

Установка, показанная на рис. 18.5, и параметры процесса для наплавки методом FCAW такие же, как и для наплавки методом GMAW, за исключением того, что присадочная проволока и подающие ролики отличаются.

Используемый наполнитель трубчатого электрода содержит флюс и может также содержать легирующие элементы в виде порошка. Флюс при горении обеспечивает необходимый защитный газ и шлак для защиты расплавленного металла. Если дополнительный защитный газ не используется, процесс называется самозащитным FCAW, защитным газом при использовании часто является CO 2 или смесь аргона и CO 2 . CO 2 экранирование приводит к короткому замыканию или глобулярному режиму переноса металла, в то время как режим распыления также возможен с Ar-CO 2 смесь. В целом, наплавка FCAW дает большее разбавление и более высокую скорость осаждения, чем наплавка GMAW.

Основным преимуществом наплавки FCAW является то, что состав наплавки можно легко и точно контролировать, а ограничения заключаются в том, что в процессе образуется шлак, который необходимо удалить перед наплавкой следующего валика, и это по сравнению со сплошной проволокой, порошковой электроды труднее подавать вокруг малых радиусов.

Наплавка методом FCAW используется в основном для наплавки материалов на основе железа, поскольку порошковые проволоки пока недоступны для других металлов и сплавов. Однако для некоторых сплавов электроды с флюсовой сердцевиной являются единственными доступными, поскольку эти сплавы нелегко волочить в форму проволоки.

Способ №5. Наплавка методом GTAW:

В этом процессе используется то же оборудование, что и для дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW). Аргон или гелий используются в качестве защитного газа для защиты вольфрамового электрода и металлического осадка от окислительного воздействия кислорода воздуха. Наплавляемый материал обычно доступен в виде кованых, трубчатых или литых сварочных прутков, которые используются без флюса. Этот процесс медленный, но наносятся накладки отличного качества.

Наплавляемый материал обычно доступен в виде кованых, трубчатых или литых сварочных прутков, которые используются без флюса. Этот процесс медленный, но наносятся накладки отличного качества.

ОБЪЯВЛЕНИЯ:

Наплавка методом GTAW обычно выполняется вручную, как показано на рис. 18.6. Однако его можно использовать и в автоматическом режиме. Для повышения эффективности наплавки в ванну жидкого металла подается нагретый наполнитель. Автоматическое оборудование часто снабжено приспособлением для колебания дуги.

Используемые присадочные проволоки имеют диаметр от 0,8 мм до 4,8 мм, однако иногда также может использоваться наполнитель в виде порошка или гранул. Типичным применением гранул карбида вольфрама является наплавка соединений бурильных труб. Частицы карбида остаются практически нерастворенными и плотно прилегают к поверхности трубы.

Наплавка методом GTAW возможна во всех положениях, однако положение сильно влияет на растворение сварного шва. В этом процессе используются как стрингеры, так и плетеные валики, однако последний дает минимальное разбавление.

В этом процессе используются как стрингеры, так и плетеные валики, однако последний дает минимальное разбавление.

Почти все основные конструкционные материалы могут быть обработаны методом GTAW с толщиной основного металла, как правило, от 5 до 100 мм, хотя более толстые основные металлы также могут быть обработаны. С помощью этого процесса можно наносить все известные сплавы для наплавки, включая высоколегированные стали, хромистые нержавеющие стали, никель и сплавы на основе никеля, медь и сплавы на основе меди, а также кобальт и сплавы на основе кобальта.

Способ № 6. Плазменно-дуговая наплавка:

Для плазменно-дуговой наплавки используется то же оборудование, что и для плазменно-дуговой сварки, как в режиме переноса дуги (при котором дуга зажигается между вольфрамовым электродом и заготовкой), так и в режиме без переноса (при котором дуга зажигается между вольфрамовым электродом и наконечник горелки). Он используется для плакирования и наплавки с использованием присадочного металла в виде горячей проволоки и порошка соответственно.

ОБЪЯВЛЕНИЙ:

При плазменной наплавке горячей проволокой, показанной на рис. 18.7, две системы комбинируются для достижения желаемого наложения. Одна система нагревает присадочную проволоку до температуры плавления и укладывает ее на поверхность основного металла, а вторая система, состоящая из плазменной горелки, плавит основной металл и присадочный металл и сплавляет их вместе.

Объединение двух систем обеспечивает минимальное растворение и деформацию основного металла. Этот метод наплавки используется для плакирования сосудов под давлением и других подобных компонентов нержавеющими сталями, сплавами на основе никеля и многими типами бронзы. Можно сделать поверхность отличного качества, которая может потребовать минимальной отделки.

Однако это дорогостоящий метод из-за высокой стоимости оборудования, а также из-за того, что он используется в механизированном или автоматическом режиме нанесения, поскольку горячая проволока всегда должна находиться в контакте с расплавленной ванной, чтобы проводить ток предварительного нагрева через присадочный стержень. .

.

В процессе плазменно-дуговой порошковой наплавки, показанном на рис. 18.8, используются доступные сверхвысокие температуры от 5500 до 22000 °C для осаждения материалов для твердосплавного покрытия. Наплавки, полученные с помощью этого процесса, однородны и должным образом сплавлены с основным металлом, а по качеству и металлургической структуре хорошо сравнимы с наплавкой методом GTAW. Процесс выполняется в нижнем положении. Хотя подвод тепла к основному металлу невелик по сравнению с другими процессами наплавки, вполне можно ожидать некоторой деформации.

Основными преимуществами плазменно-дуговой порошковой наплавки являются возможность наплавки широкого спектра материалов для твердосплавного покрытия, включая огнеупоры, пригодность для наплавки основных металлов с низкой температурой плавления, превосходный контроль толщины наплавки и тщательный контроль за чистотой поверхности для сведения к минимуму последующей механической обработки. Однако стоимость оборудования высока, поскольку оно связано с высокими технологиями.

ОБЪЯВЛЕНИЯ:

Материалы для твердосплавного покрытия, нанесенные методом плазменной порошковой наплавки, включают материалы на основе кобальта, никеля и железа. Поскольку процесс полностью механизирован, он особенно подходит для высокопроизводительной твердосплавной наплавки новых деталей, таких как детали клапана управления потоком, замки для инструментов, шнеки экструдера и детали газонокосилок.

Способ № 7. Наплавка ПАВ:

Благодаря своим многочисленным преимуществам одноэлектродный процесс под флюсом, показанный на рис. 18.9, является наиболее широко используемым автоматическим методом наплавки. Из-за используемых высоких токов это приводит к очень высокой скорости осаждения.

Наплавки, нанесенные этим способом, имеют высокое качество и чаще всего безупречны, обладают высокой прочностью, ударной вязкостью или стойкостью к истиранию. Покрытие из флюса также исключает вероятность разбрызгивания и ультрафиолетового излучения. Однако из-за концентрации тепла отложения обычно имеют более глубокое проникновение и, следовательно, более сильное разбавление.

Однако из-за концентрации тепла отложения обычно имеют более глубокое проникновение и, следовательно, более сильное разбавление.

Таким образом, полные свойства наплавки не достигаются до тех пор, пока не будут нанесены два или более слоев. Иногда для уменьшения проплавления и разбавления добавляют дополнительный присадочный металл в виде проволоки или полосы; полосы используются в основном для нержавеющей стали или сплавов на основе никеля.

ОБЪЯВЛЕНИЯ:

В варианте процесса порошковый наплавочный материал подается на основной металл перед флюсом, как показано на рис. 18.10. Дуга плавит основной металл, электрод и присадочный металл, соединяя их вместе, образуя наплавку. Переплетение электрода приводит к снижение проникновения и растворения.

Основные металлы, используемые для наплавки методом SAW, включают углеродистые и низколегированные стали, нержавеющие стали, чугун, никель и сплавы на его основе толщиной от 15 мм до 450 мм. В качестве наплавочных материалов наиболее часто используются высоколегированные стали, аустенитные стали, сплавы на основе никеля, сплавы на основе меди и сплавы на основе кобальта.

Скорость наплавки, достигаемая с помощью одного электрода с наплавленным валиком, составляет около 6,5 кг в час, в то время как технология осцилляции может повысить скорость наплавки примерно до 12 кг в час с шириной валика до 9 мм.0 мм. Кроме того, если для наплавки используются два электрода, как показано на рис. 18.11, скорость осаждения может быть увеличена почти до 12 кг в час при разбавлении от 10 до 20 процентов.

Устройство, показанное на рис. 18.11, называется методом последовательной наплавки под флюсом. В этой установке используются две сварочные головки с одним источником переменного тока. или постоянный ток источник питания, подключенный между ними таким образом, чтобы соединить две дуги последовательно. Каждая дуга имеет разную полярность, поэтому две дуги имеют тенденцию расходиться друг от друга. Поперечные колебания сварочных головок могут использоваться для минимизации разбавления. Источник питания постоянного тока предпочтителен для нанесения материала с равномерным проникновением.

ОБЪЯВЛЕНИЯ:

Используемые флюсы также влияют на разбавление, скорость осаждения и толщину покрытия. Однако флюс, подходящий для наплавки под флюсом с одним электродом, может не подходить для многоэлектродного или ленточного электрода. Таким образом, выбор флюса является важным фактором при наплавке под флюсом для получения качественного покрытия.

Дуговая наплавка под флюсом с ленточным электродом, показанная на рис. 18.12, позволяет наносить относительно тонкий плоский наплавочный слой со скоростью до 45 кг в час с разбавлением, которое может составлять от 10 до 15 процентов. Используемые полосы обычно имеют толщину 1 мм, ширину 50 мм или 200 мм при использовании в качестве электрода, тогда как для использования в качестве наполнителя они могут иметь толщину от 1,25 до 1,5 мм и ширину около 40 мм.

Нормальная текущая установка составляет 1200 А при 32 В и скорости перемещения около 40 см/мин, что обеспечивает толщину покрытия около 4-5 мм. Тем не менее, отложения толщиной от 4 до 9 мм можно укладывать, изменяя скорость наплавки и скорость подачи электрода. Расход флюса снижен примерно на одну треть по сравнению с расходом флюса с обычными электродами. Источники питания с постоянным потенциалом как с переменным током, так и с или постоянный ток (с любой полярностью).

Тем не менее, отложения толщиной от 4 до 9 мм можно укладывать, изменяя скорость наплавки и скорость подачи электрода. Расход флюса снижен примерно на одну треть по сравнению с расходом флюса с обычными электродами. Источники питания с постоянным потенциалом как с переменным током, так и с или постоянный ток (с любой полярностью).

Наплавка под флюсом может быть выполнена со всеми материалами, имеющимися в виде намотанной проволоки; однако он наиболее популярен для ферросплавов. Он лучше всего подходит для тяжелой наплавки больших сосудов под давлением, резервуаров, пластин, рельсов, которые можно привести в горизонтальное положение для наплавки.

Способ № 8. Плавление в печи:

Некоторые легкодоступные запатентованные сплавы для твердосплавного покрытия продаются в виде пасты или металлической ткани, которые можно наносить на поверхность основного металла и сплавлять в печи для образования твердосплавного покрытия. Схематическое изображение установки плавления печи приведено на рис. 18.13.

18.13.

Поверхностный материал просто наносится на подложку и оплавляется в печи при температуре, достаточной для плавления нанесенного материала, которая обычно составляет от 870 до 1150 °C. Эти материалы для покрытия обычно представляют собой композиты, такие как карбид вольфрама, удерживаемый в связующем с низкой температурой плавления, подобно припою.

Припой образует матрицу для твердосплавного материала и обеспечивает сцепление с подложкой. Наплавки, сделанные плавлением в печи, могут иметь толщину до 2 мм и обычно наносятся на черный металл, хотя также могут использоваться подложки из других материалов.

Способ № 9. Электрошлаковая наплавка:

Электрошлаковый процесс наплавки применяется в тех случаях, когда необходимо наплавить большое количество металла толщиной от 10 до 12 мм. Наплавка, выполненная этим процессом, получается гладкой и даже не требует постобработки.

Как и при сварке, наплавку электрошлаковым способом осуществляют в вертикальном положении с наплавкой, формируемой стационарными или подвижными блоками из меди, графита или керамического материала. Схематические изображения наплавки плоских, цилиндрических и конических деталей электрошлаковым способом представлены на рис. 18.14. Форма размещается на или вокруг компонента, подлежащего наплавке, с зазором между формой и заготовкой, равным толщине наплавки. Один или несколько электродов подаются в плавильное пространство с помощью направляющей, чтобы обеспечить необходимый металл для наплавки.

Схематические изображения наплавки плоских, цилиндрических и конических деталей электрошлаковым способом представлены на рис. 18.14. Форма размещается на или вокруг компонента, подлежащего наплавке, с зазором между формой и заготовкой, равным толщине наплавки. Один или несколько электродов подаются в плавильное пространство с помощью направляющей, чтобы обеспечить необходимый металл для наплавки.

Порядок и технология наплавки электрошлаковым способом аналогичны электрошлаковой сварке. Для наплавки плоской детали в работу подается электрод, а для цилиндрической и конической детали электрод переплетается по всей окружности; в качестве альтернативы электрод подается только вниз, в то время как работа вращается вокруг своей оси вместе с формой.

При электрошлаковой наплавке легирующие элементы наплавки получают только из электрода, который может быть в виде сплошной или порошкообразной проволоки, пластины или стержня большого диаметра. Поэтому материал электрода выбирается таким образом, чтобы получить осадок желаемого химического состава.

Способ № 10. Наплавка погружным переносом:

Метод наплавки методом погружения или короткого замыкания состоит в том, что вращающееся устройство заготовки и подаваемый к нему электрод заставляют перемещаться к заготовке и от нее со скоростью от 5 до 100 раз в секунду. Осевые колебания электрода приводят к многократному короткому замыканию дуги, что повышает стабильность процесса. Перед тем, как электрод коснется ванны расплавленного металла на изделии, дуга образует каплю расплавленного металла на конце электрода, которая переносится на изделие, образуя осадок, когда электрод погружается в ванну расплавленного металла.

На рис. 18.15 показано схематическое изображение наплавки погружением. Хорошо очищенная от ржавчины, жира и грязи работа устанавливается между центрами токарного станка и вращается с нужной скоростью. Поверхностный ток подается на электродную проволоку, обычно диаметром от 1,5 до 2,5 мм, от источника постоянного тока. источник питания, и провод подается с желаемой скоростью и заставляет колебаться либо электромагнитным, либо механическим вибратором.

источник питания, и провод подается с желаемой скоростью и заставляет колебаться либо электромагнитным, либо механическим вибратором.

Защита расплавленного металла от реакции с атмосферными газами осуществляется подачей охлаждающей жидкости с расходом от 2 до 5 л/мин. Охлаждающая жидкость может содержать ионизирующие компоненты для повышения стабильности дуги. Чаще всего в качестве охлаждающей жидкости используется 5%-й раствор кальцинированной соды или 20%-й водный раствор глицерина. Образующиеся пары обеспечивают необходимый защитный экран и гасят отложения, образуя очень твердые износостойкие отложения.

Погружная наплавка предпочтительно применяется для цилиндрических деталей диаметром от 8 до 200 мм. Толщина наплавленного слоя, укладываемого за один проход, может составлять от долей миллиметра до 3 мм.

Наплавочная сварка – AMP Welding & Fabrication

Свяжитесь с нами сегодня

Расскажите нам о своем проекте

Получить предложение сейчас

Позвоните нам по телефону 251 325-4054

После того, как мы обсудим воздействие тепла на металл, далее в этой главе вы поймете значение последовательности наплавки и важность контроля межпроходной температуры.

Угловой шов в разрезе (рис. 3-16) имеет треугольную форму. Этот сварной шов используется для соединения двух поверхностей, расположенных приблизительно под прямым углом друг к другу, в виде соединения внахлестку, тройника или угла.

Наплавка — это процесс сварки, используемый для нанесения твердого износостойкого слоя металла на поверхности или кромки изношенных деталей. Это один из самых экономичных методов сохранения и продления срока службы машин, инструментов и строительного оборудования. Как видно на рис. 3-17, наплавочный шов состоит из одного или нескольких валиков стрингера или переплетения. Наплавка, иногда называемая наплавкой или наплавкой, часто используется для наплавки изношенных валов, шестерен или режущих кромок. Вы узнаете больше об этом виде сварки в главе 6 данного учебного пособия.

Прихваточный шов — это сварной шов, предназначенный для временного удержания частей сборки в надлежащем положении до тех пор, пока не будут выполнены окончательные сварные швы. Хотя размеры прихваточных швов не указаны, обычно они имеют длину от 1/2 до 3/4 дюйма, но не более 1 дюйма в длину. При определении размера и количества прихваток для конкретной работы следует учитывать толщину соединяемых металлов и сложность собираемого объекта.

Хотя размеры прихваточных швов не указаны, обычно они имеют длину от 1/2 до 3/4 дюйма, но не более 1 дюйма в длину. При определении размера и количества прихваток для конкретной работы следует учитывать толщину соединяемых металлов и сложность собираемого объекта.

В списке ниже мы перечислим несколько типов наплавки типов

Наплавка (или поверхностная сварка) каким-то образом стала коммерческой тайной. Это невероятно полезный процесс, погребенный под горой сложных деталей, окруженный цирком сварочной элиты, скандирующей «ты делаешь это неправильно». Больше не будем, друзья. Мы даем вам возможность начать с нашего базового руководства по твердому покрытию.

Что такое твердое покрытие? Проще говоря, это буквально просто приваривание армированного слоя к куску металла. Обычно поверхностная сварка выполняется на металлических поверхностях, которые имеют тенденцию к более быстрому износу. Мы говорим о ножах для газонокосилок, ковшах фронтальных погрузчиков, скагах для снегоходов или зубной щетке Джулии Роберт.

Наплавка – это процесс металлообработки, при котором на основной металл наносится более твердый или прочный материал. Он приваривается к основному материалу и обычно представляет собой специальные электроды для дуговой сварки или присадочную проволоку для ацетиленокислородной и дуговой сварки вольфрамовым электродом (TIG). Порошковые металлические сплавы используются в (PTA), также называемом порошковой плазменной сваркой и процессами термического напыления, такими как высокоскоростное покрытие кислородным топливом (HVOF), плазменное напыление, напыление и плавление и т. д. SAW, FCAW и MIG/MAG используют непрерывно подаваемую проволоку, варьирующуюся в диаметре в зависимости от процесса и тока. В процессе ленточной наплавки используются полосы шириной от 50 мм до 125 мм и толщиной 0,5 мм. При сварке открытой дугой используется трубчатый электрод с непрерывной подачей, который может содержать или не содержать флюс.

Плакирование — это соединение разнородных металлов. Он отличается от сварки плавлением или склеивания как метода соединения металлов. Плакирование часто достигается путем экструдирования двух металлов через матрицу, а также прессования или прокатки листов вместе под высоким давлением.

Он отличается от сварки плавлением или склеивания как метода соединения металлов. Плакирование часто достигается путем экструдирования двух металлов через матрицу, а также прессования или прокатки листов вместе под высоким давлением.

Монетный двор США использует покрытие для изготовления монет из разных металлов. Это позволяет использовать более дешевый металл в качестве наполнителя.

Сварка в оболочке — это процесс добавления материала на поверхность компонента, а не соединения его с другим элементом. Это полезно при изменении конструкции, добавлении защитного слоя или ремонте существующего компонента. Его популярность возросла из-за экономической эффективности процесса. А благодаря высококачественным станкам для лазерной наплавки, предлагаемым OR LASER, этот процесс стал еще более доступным.

В OR LASER мы потратили почти два десятилетия на разработку и производство инновационных лазеров для обрабатывающей промышленности. Наши строгие стандарты тестирования обеспечивают первоклассную продукцию, а серийное производство помогает снизить затраты.

Это обеспечивается применением специальных материалов, например порошковой проволоки, в состав которой входят защитные газо- и шлакообразующие вещества.

Это обеспечивается применением специальных материалов, например порошковой проволоки, в состав которой входят защитные газо- и шлакообразующие вещества.

Последний нашёл широкое применение, способствуя значительному повышению износостойкости и увеличению срока службы восстановленных деталей.

Последний нашёл широкое применение, способствуя значительному повышению износостойкости и увеличению срока службы восстановленных деталей. Низкая энергоёмкость, высокая производительность и незначительные потери наплавляемого материала делают лазерную наплавку перспективным способом восстановления изношенных деталей.

Низкая энергоёмкость, высокая производительность и незначительные потери наплавляемого материала делают лазерную наплавку перспективным способом восстановления изношенных деталей.