Справочник по режимам фрезерования: Барановский Ю.В. Режимы резания металлов. Справочник

Содержание

Барановский Ю.В. Режимы резания металлов. Справочник

- формат pdf

- размер 31.07 МБ

- добавлен

04 декабря 2010 г.

Автор: Под ред. Ю. В. Барановского

Издательство: Машиностроение

Год: 1972

Издание: 3-е, переработанное и дополненное

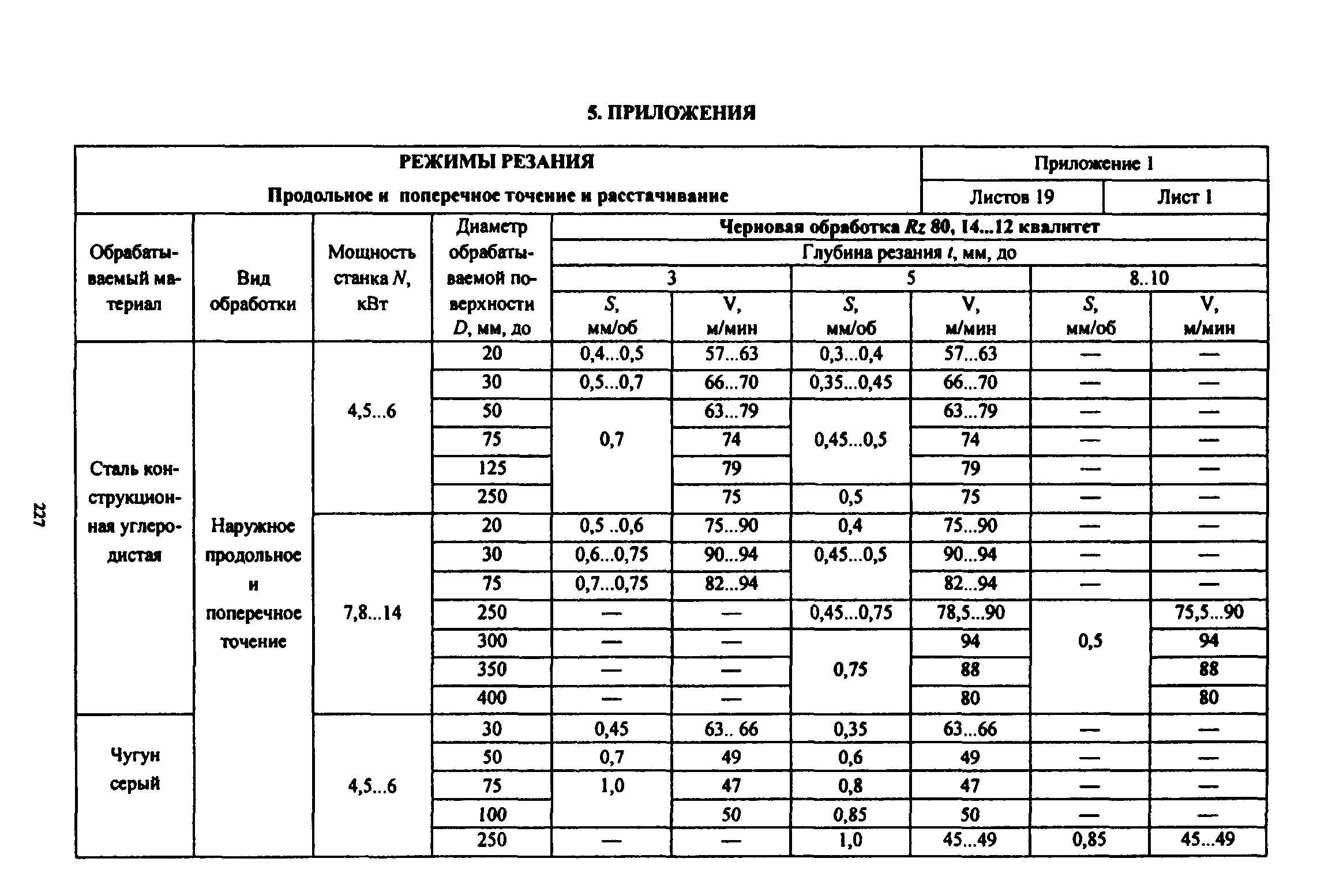

Описание: В справочнике приведены нормативы для массово-поточного

производства типа автомобильного по режимам резания на токарных,

фрезерных, сверлильных, протяжных, зубообрабатывающих,

резьбонарезных, шлифовальных и отделочных станках, даны

рекомендации по режимам чистовой обработки поверхностным

пластическим деформированием.

Справочник предназначен для технологов машиностроительных заводов,

инженерно-технических работников научно-исследовательских и

проектно-технологических организаций при расчете технически

обоснованных норм времени, определении норм выработки рабочих,

анализе производства и пропускных способностей оборудования,

установлении мощностей механообрабатывающих поточных линий,

участков и цехов, а также для оценки и выбора оптимальной

технологии при проектировании заводов при разработке новых и

совершенствовании действующих технологических процессов

изготовления деталей.

Читать онлайн

Смотрите также

- формат djvu

- размер 4.84 МБ

- добавлен

16 февраля 2009 г.

Изд. 3-е. перераб. и доп. М.: Машиностроение, 1972. — 408 с.: ил. В справочнике приведены нормативы для массово-поточного производства типа автомобильного по режимам резания на токарных, фрезерных, сверлильных, протяжных, зубообрабатывающих, резьбонарезных, шлифовальных и отделочных станках, даны рекомендации по режимам чистовой обработки поверхностным пластическим деформированием. Справочник предназначен для технологов машиностроительных заводов…

- формат djvu

- размер 10.14 МБ

- добавлен

07 апреля 2010 г.

Изд. 4-е. перераб. и доп. М.: НИИТавтопром, 1995. — 456 с.: ил. В справочник введены разделы по расчету режимов резания на агрегатных станках, обрабатывающих центрах, разделы по расчету режимов при виброабразивной обработке и холодном пластическом деформировании мелких профилей. В процессе работы над справочником был проанализирован и использован опыт ведущих автозаводов. В их числе заводы ПО «АвтоВАЗу, Горьковский автомобильный завод, Московский…

Справочник

- формат djvu

- размер 9.79 МБ

- добавлен

08 сентября 2011 г.

Справочник. М., Машиностроение, 1990. — 400 с.: ил. Приведены новые прогрессивные и перспективные конструкции режущих инструментов различных типов и технологические процессы их изготовления. Даны рекомендации по дроблению стружки при работе на токарных станках и области применения инструментальных материалов. Режимы резания по каждому виду обработки изложены в виде матричных таблиц для каждой группы обрабатываемых материалов и поправочных коэффи…

Даны рекомендации по дроблению стружки при работе на токарных станках и области применения инструментальных материалов. Режимы резания по каждому виду обработки изложены в виде матричных таблиц для каждой группы обрабатываемых материалов и поправочных коэффи…

- формат pdf

- размер 14.77 МБ

- добавлен

10 сентября 2011 г.

Баранчиков В.И., Жаринов А.В., Юдина Н.В., Садыхов А.И. Справочник. М. Машиностроение, 1990г. 400с. ил. Приведены новые прогрессивные и перспективные конструкции режущих инструментов различных типов и технологические процессы их изготовления. Даны рекомендации по дроблению стружки при работе на токарных станках и области применения инструментальных материалов. Режимы резания по каждому виду обработки изложены в виде матричных таблиц для каждой гр…

- формат pdf

- размер 32.37 МБ

- добавлен

11 декабря 2010 г.

Справочное издание. Машиностроение, 1990г. В справочнике приведены прогрессивные конструкции режущих инструментов. Рекомендации по режимам резания приведены для обработки деталей из цветных и черных металлов на токарных, сверлильных, фрезерных, протяжных и шлифовальных станках.

- формат pdf

- размер 2.39 МБ

- добавлен

28 ноября 2011 г.

— М.: Машиностроение, 1972. — 71 с. В книге дан краткий обзор вибраций при резании металлов, причин возникновения и их влияния на технологические факторы обработки. Приведены результаты определения оптимальных режимов резания с учетом технологических факторов обработки. Рассмотрены способы назначения безвибрационных режимов резания, описаны методы и средства улучшения технологических условий обработки. Книга предназначена для инженерно-технически. ..

..

- формат djvu

- размер 6.5 МБ

- добавлен

14 октября 2009 г.

2- е изд., перераб. и доп. – Л.: Машиностроение, 1986. – 240 с. Даны рекомендации по выбору материала и геометрии инструмента, режимов резания и других параметров обработки резанием сталей и сплавов, а также по рациональному применению сборных резцов с многогранными пластинами в зависимости от обрабатываемого материала и режимов резания. Приведены режимы сверления указанных материалов на станках с программным управлением. Предложена классификация…

Практикум

- формат doc

- размер 607.5 КБ

- добавлен

13 февраля 2011 г.

Методические указания..jpg.4fe4b050bbc5c379f7796d735af720c0.jpg) — М.: МГТУ им. Н. Э. Баумана, 2007. — 37 с. Представлена методика расчета режимов резания для операций сверления различными типами сверл, зенкерования и развертывания Цель пособия — научить студентов назначать режимы резания по таблицам нормативов, обеспечивающих максимальную производительность труда при минимальной себестоимости обработки. Для студентов, обучающихся по специальностям 121300 «Инстру-ментальные системы ма…

— М.: МГТУ им. Н. Э. Баумана, 2007. — 37 с. Представлена методика расчета режимов резания для операций сверления различными типами сверл, зенкерования и развертывания Цель пособия — научить студентов назначать режимы резания по таблицам нормативов, обеспечивающих максимальную производительность труда при минимальной себестоимости обработки. Для студентов, обучающихся по специальностям 121300 «Инстру-ментальные системы ма…

- формат doc

- размер 341 КБ

- добавлен

24 октября 2009 г.

В представленной методике изложен краткий порядок назначения режимов резания на такие операции механической обработки как точение (растачивание), сверление (рассверливание), зенкерование, развертывание, фрезерование, протягивание и шлифование. Под ссылкой на справочник режимов резания следует понимать справочник Барановского Ю. В. «Режимы резания металлов».

Справочник

- формат pdf

- размер 3.3 МБ

- добавлен

18 сентября 2010 г.

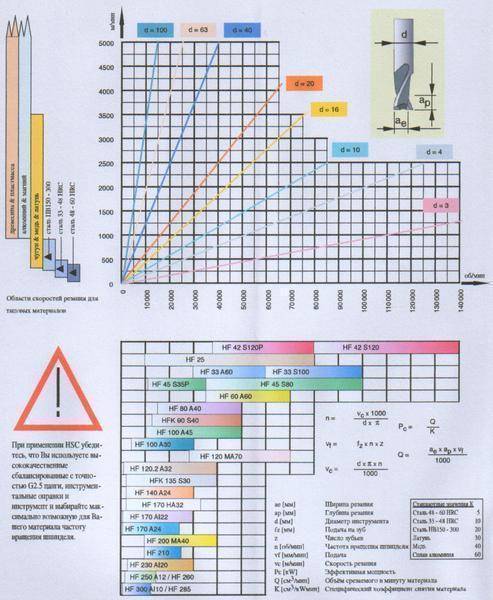

Богато иллюстрированный современный справочник по фрезерованию, сверлению, резьбонарезанию, материалам, режимам резания и инструменту.

Режимы резанья — Стр 2

Kmv- Таблица 1..4

[1,с.261];

Киv-

Таблица 6 [1,с. 263];

Klv-

Таблица 31 [1,с. 280].

При рассверливании

и зенкеровании литых и штампованных

отверстий, вводится коэффициент Knv —

Таблица 5 [1,с.263].

5.7.Определение

частоты вращения шпинделя.

5.7.1. Корректировка

по паспорту станка [3,с.422].

5.8.Определение

действительной скорости резания.

5.9.Определение

крутящего момента сил сопротивления

При сверлении:

При рассверливании

и зенкеровании:

При развертывании:

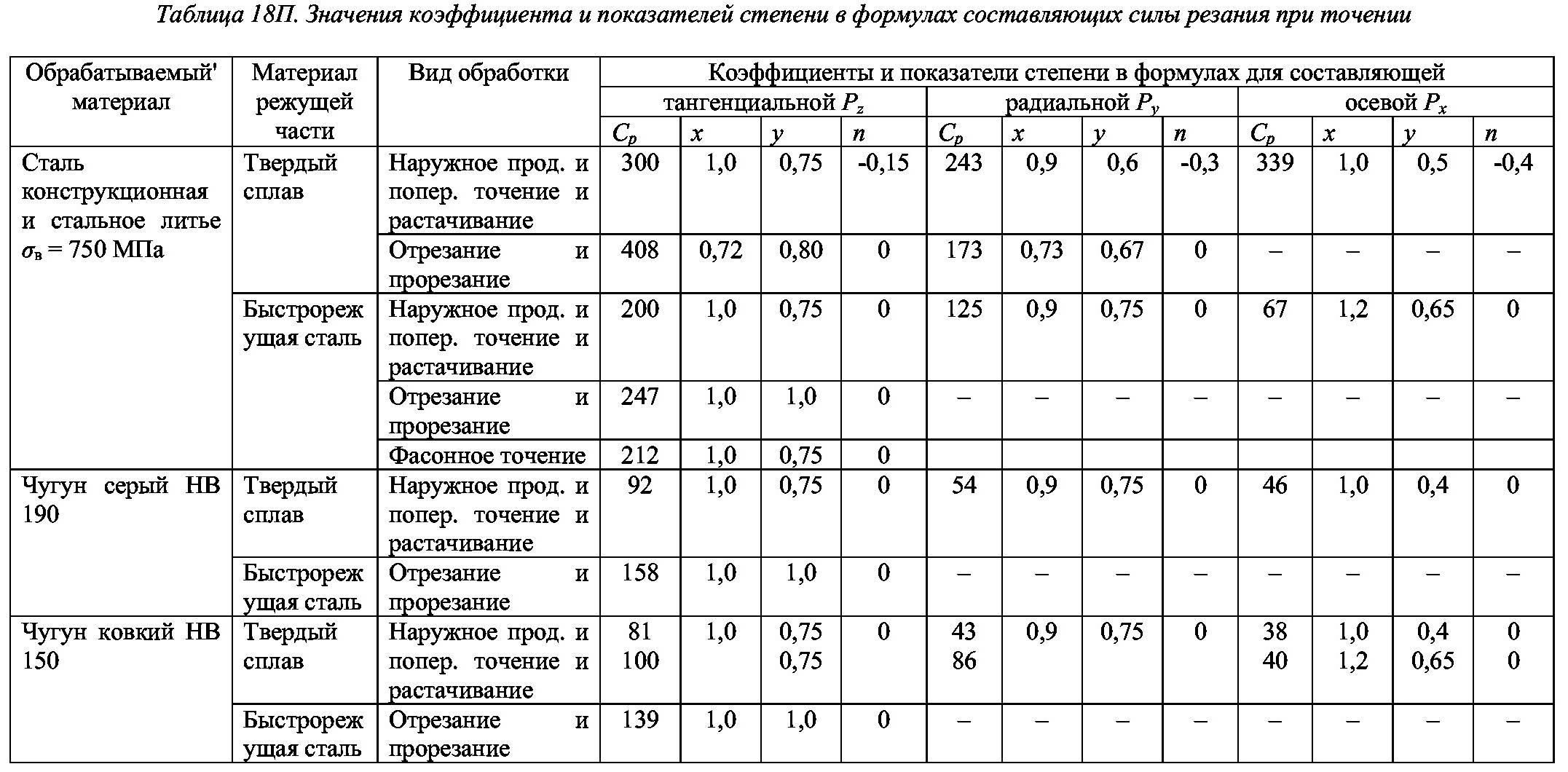

С, х, у — Таблица 22

[1,с. 281], как для растачивания тангенциальная

составляющая силы Pz.

5.9.1. Определение

поправочного коэффициента.

Кр=Кмр —Таблица 9

[1,с. 264] — для стали и чугуна.

Таблица 10 [1, с.265]

— для медных и алюминиевых сплавов.

6.Определение

мощности затраченной на резание.

6.1.Проверка условия.

Если условие не

выполняется, то необходимо уменьшить.

6.2.Определение

основного машинного времени.

у – величина

врезания— [2. С.303]

С.303]

— величина перебега—

[2,с.300]

В нормативах

приведена суммарная величина врезания

и перебега (у +).

7. Сводная таблица

режимов резания.

ПРАКТИЧЕСКАЯ

РАБОТА № 11, 12

Назначение режимов

резания при сверлении, зенкеровании,

развертывании. Табличный метод.

Цель работы:

научиться рассчитывать режимы резания

при сверлении, зенкеровании, развертывании

табличным методом, пользоваться

справочной и методической литературой.

Оборудование и

материалы: справочная литература,

инженерные калькуляторы, методическое

пособие, паспортные данные станков.

Литература: 1.

Справочник технолога-машиностроителя.

Т.2./Под ред. А.Г. Косиловой и Р.К. Мещерякова.

— М.: Машиностроение, 1986, с.115..161.

2. Режимы резания

металлов. Справочник./Под ред. Ю.В.

Барановского. — М.: Машиностроение,1972,

с.114..123.

3. Нефедов Н.А.,

Осипов К.А. Сборник задач по резанию

металлов и режущему инструменту. — М.:

Машиностроение, 1990, с. 422.

Время на выполнение

работы: 4 часа.

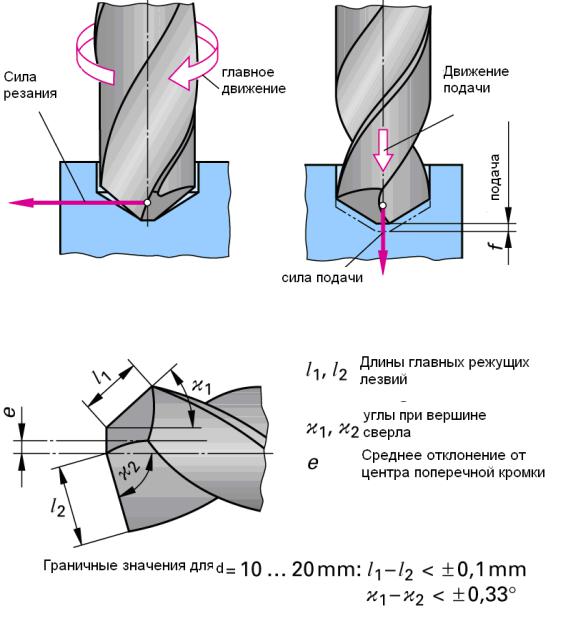

Краткие теоретические

сведения:

Наиболее широкое

распространение изготовления отверстий

получили операции сверления, зенкерования,

развертывания.

Сверление используют

для изготовления сквозных и глухих

отверстий в сплошном материале.

Обработанные отверстия имеют параметр

шероховатости Ra=12.5мкм и точность

соответствующую 12—14-му квалитету.

Зенкерование

применяют при обработке сквозных и

глухих отверстий, предварительно

обработанных сверлом либо полученных

литьем или ковкой (штамповкой). Обработка

производиться многолезвийным

инструментом—зенкером (Z=3—8). Увеличенное

число режущих зубьев, по сравнению со

сверлом, позволяет получить более точное

по форме и размеру отверстие. При этом

обеспечивается параметр шероховатости

обработанных поверхностей Ra=6,3мкм.

Развертывание

применяют после зенкерования или

растачивания и является финишной

обработкой точных отверстий. В среднем

при развертывании достигается точность,

соответствующая 6—9-му квалитету, и

Ra=0,32—1,25мкм.

ПОРЯДОК ВЫПОЛНЕНИЯ

ПРАКТИЧЕСКОЙ РАБОТЫ

1. Определение

исходных данных.

2. Выбор типа

инструмента.

сверла. Таблица

40..46 [1, с.137]

зенкеры, зенковки.

Таблица 47..48 [1, с.153..155]

развертки. Таблица

49..53 [1, с.156..161]

комбинированные

Р.И. Таблица 54 [1, с.161]

2.1. Выбор материала

Р.Ч.

БРС – Таблица 2

[1, с.115 ].

ТС—Таблица 3 [1,

с.116..118].

2.2. Выбор геометрических

параметров Р.И.

сверла: форма

заточки. Таблица 43 [1, с.151].

Параметры лезвий

и углы. Таблица 44..46 [1,с.151..152]

Таблица 44..46 [1,с.151..152]

зенкеры и зенковки:

геометрические параметры. Таблица 48

[1, с.154..155]

развертки. Таблица

49 [1,с.156..157]; (с.157-текст)

3. Назначение режима

резания.

3.1. Определение

глубины резания.

при сверлении:

при рассверливании,

зенкеровании и развертывании:

3.2. Определение

подачи.

при сверлении.

Таблица 25 [1, с.276..277];

при зенкеровании.

Таблица 26 [1, с.277];

при развертывании.

Таблица 27 [1, с.278].

-см.примечание

под соответствующими таблицами.

3.2.1. Корректировка

по паспорту станка.

3.3. Определение

длины рабочего хода.

Величина врезания

у и перебега Δ определяется по Приложению

3 [2, с. 303]

303]

4. Определение

стойкости инструмента. Карта С-3 [2, с.114]

5. Расчет скорости

резания. Карта С-4 [2, с.115..123]

Поправочные

коэффициенты К1, К2, К3. Карта С-4 [2,

с.115..123]

6. Расчет числа

оборотов шпинделя.

6.1. Корректировка

nд по паспорту станка.[3, с.422].

7. Расчет основного

машинного времени.

8. Определение

осевой силы резания. Карта 5 [2, с.124..125]

9. Определение

мощности резания. Карта С-6 [2, с.126..128].

-при сверлении:

-при рассверливании

и зенкеровании:

10. Проверочный

расчет.

Если условие

выполняется — обработка возможна.

ПРАКТИЧЕСКАЯ

РАБОТА № 14

Расчет режимов

резания при фрезеровании. Аналитический

Аналитический

метод.

Цель работы:

закрепить теоретические знания о расчете

режимов резания при фрезеровании

аналитическим методом.

Оборудование и

материалы: справочная и методическая

литература, паспортные данные станков,

инженерные калькуляторы.

Литература: 1.

Справочник технолога-машиностроителя.

Т.2./Под ред. А.Г. Косиловой и Р.К. Мещерякова.

— М.: Машиностроение, 1986, с.115..290.

2. Режимы резания

металлов. Справочник./Под ред.

Ю.В.Барановского. — М.:Машиностроение,1972.

3. Нефедов Н.А.,

Осипов К.А. Сборник задач по резанию

металлов и режущему инструменту. — М.:

Машиностроение, 1990, с.423.

Время на выполнение

работы: 2 часа.

Краткие теоретические

сведения:

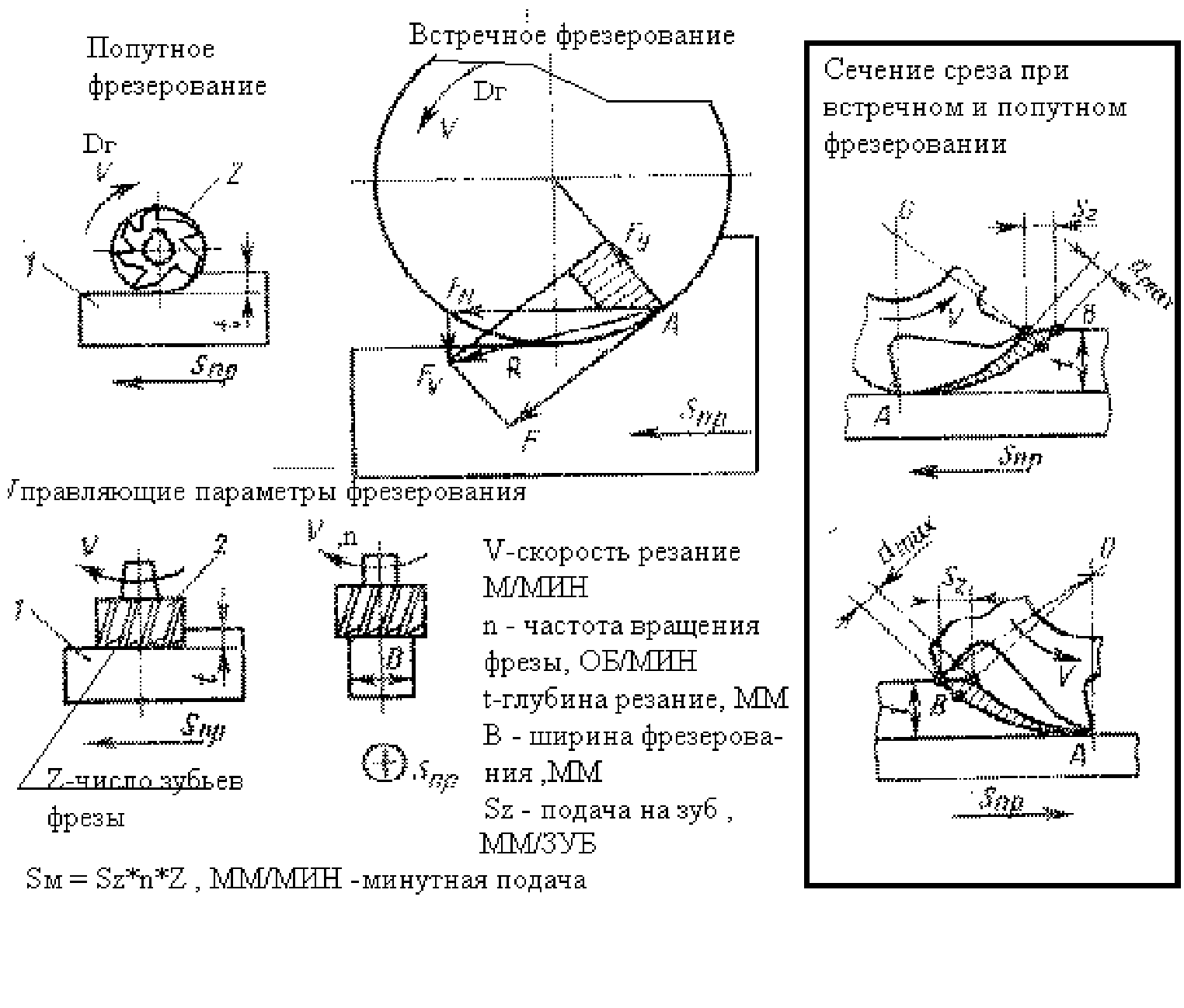

Фрезерование —

один из самых распространенных методов

обработки плоских и фасонных поверхностей,

которое осуществляется фрезой —

многолезвийным инструментом на периферии

которого или на торце расположены

режущие элементы—зубья фрезы. Каждый

Каждый

зуб фрезы можно рассматривать как резец

с присущими ему геометрическими и

конструктивными параметрами: углами,

поверхностями, плоскостями.

Особенностью

фрезерования является прерывистость

в отличие от формообразования поверхностей

на токарных, сверлильных и некоторых

других станках, где режущие кромки

находятся в контакте с обрабатываемой

поверхностью до окончания резания.

Наиболее

распространенным является цилиндрическое

и торцовое фрезерование. При цилиндрическом

фрезеровании срезание припуска

производится режущими элементами фрезы,

расположенными по образующей тела

вращения, и зуб фрезы снимает слой

металла переменной толщины.

При торцовом

фрезеровании лезвийным инструментом

с торцовыми зубьями зуб фрезы снимает

слой металла практически постоянной

толщины.

Различают встречное

и попутное фрезерование.

При встречном

фрезеровании фреза и заготовка движутся

навстречу друг другу. Нагрузка на каждый

Нагрузка на каждый

зуб фрезы увеличивается постепенно,

т.к. толщина срезаемого слоя изменяется

от нуля при входе зуба до максимума

перед выходом зуба.

При попутном

фрезеровании движения фрезы и заготовки

совпадают. Вертикальная составляющая

силы резания стремится прижать заготовку

к столу. Это способствует отсутствию

вибрации, более равномерному снятию

припуска. Но при попутном фрезеровании

существует «подрыв» заготовки. По этому

попутное фрезерование применяется

очень редко.

ПОРЯДОК ВЫПОЛНЕНИЯ

ПРАКТИЧЕСКОЙ РАБОТЫ

1. Исходные данные

2. Выбор типа фрезы:

2.1. Выбор материала

РЧ. Таблица 2…3 [1, с.115..118].

2.2. Выбор конструкции

фрезы, (смотри схемы фрезерования) [1,

с.281..282].

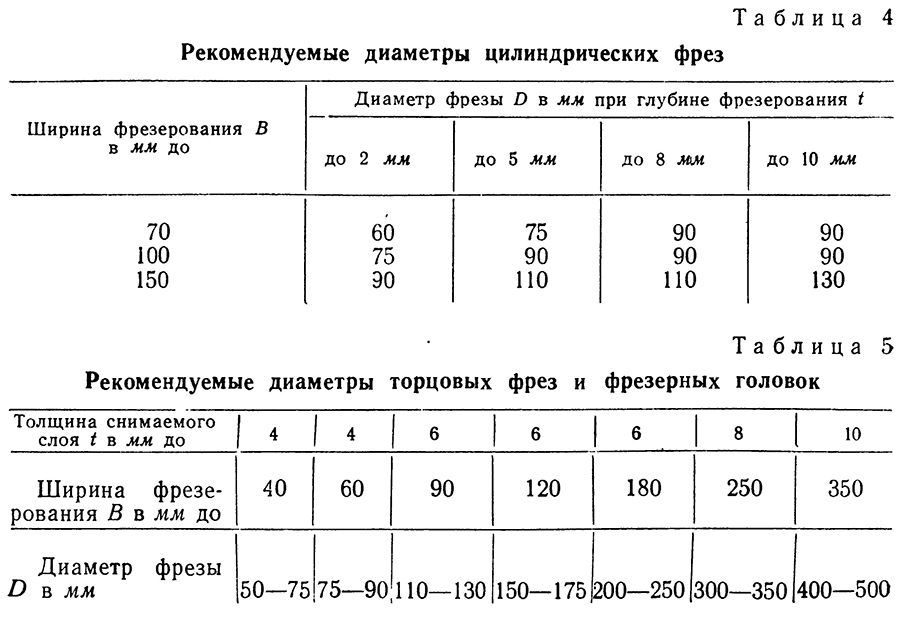

Диаметр торцовой

фрезы:

В – ширина

фрезерования, мм.

2.2.1. Корректировка

диаметра торцовой фрезы. Таблица

Таблица

91..96,100 [1, с.187].

Шпоночные фрезы.

Таблица 73..76 [1, с.177].

Концевые фрезы.

Таблица 65..72 [1, с.174..176].

Дисковые пазовые

фрезы. Таблица 80..83 [1, с.180].

Дисковые 3-х

сторонние фрезы. Таблица 84..85 [1, с.182].

Цилиндрические

фрезы [6, с.380].

3. Определение

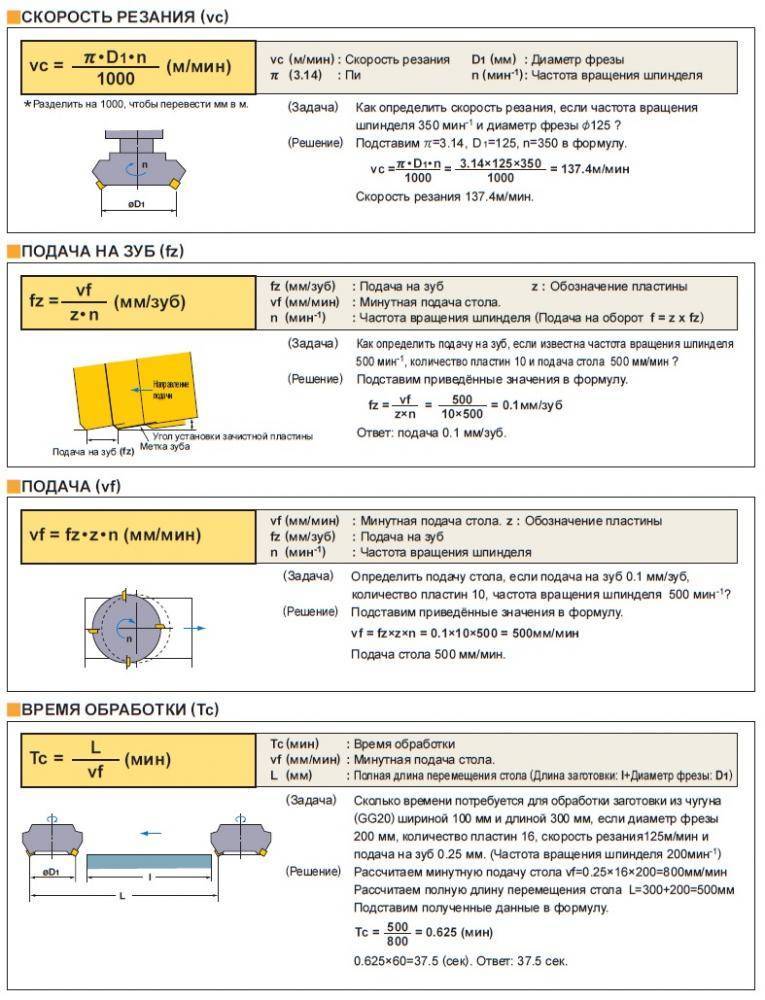

режима резания:

3.1. Определение

геометрических элементов фрезы (смотри

ПРИЛОЖЕНИЕ)

3.2. Характеристика

фрезы в соответствии с классификацией.

3.3. Глубина резания.

При снятии припуска

за 1 проход:

3.4. Назначение

подачи:

при черновом

фрезеровании: Sz (определяется). Таблица

33..36 [1, c.283..285].

при чистовом

фрезеровании дано значение подачи на

оборот. Таблица 37..38 [1, c.285..286], тогда

3. 4.1. Поправочные

4.1. Поправочные

коэффициенты смотри под соответствующими

таблицами.

3.5. Назначение

периода стойкости фрезы. Таблица 40 [1,

c.290] или [2, с.87]

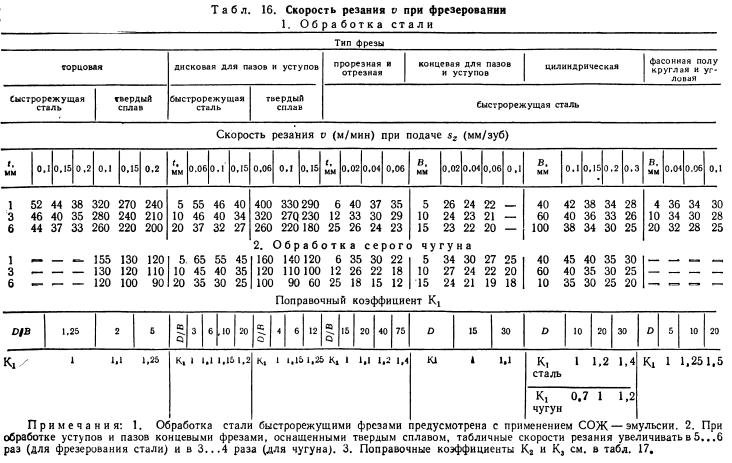

3.6. Определение

скорости:

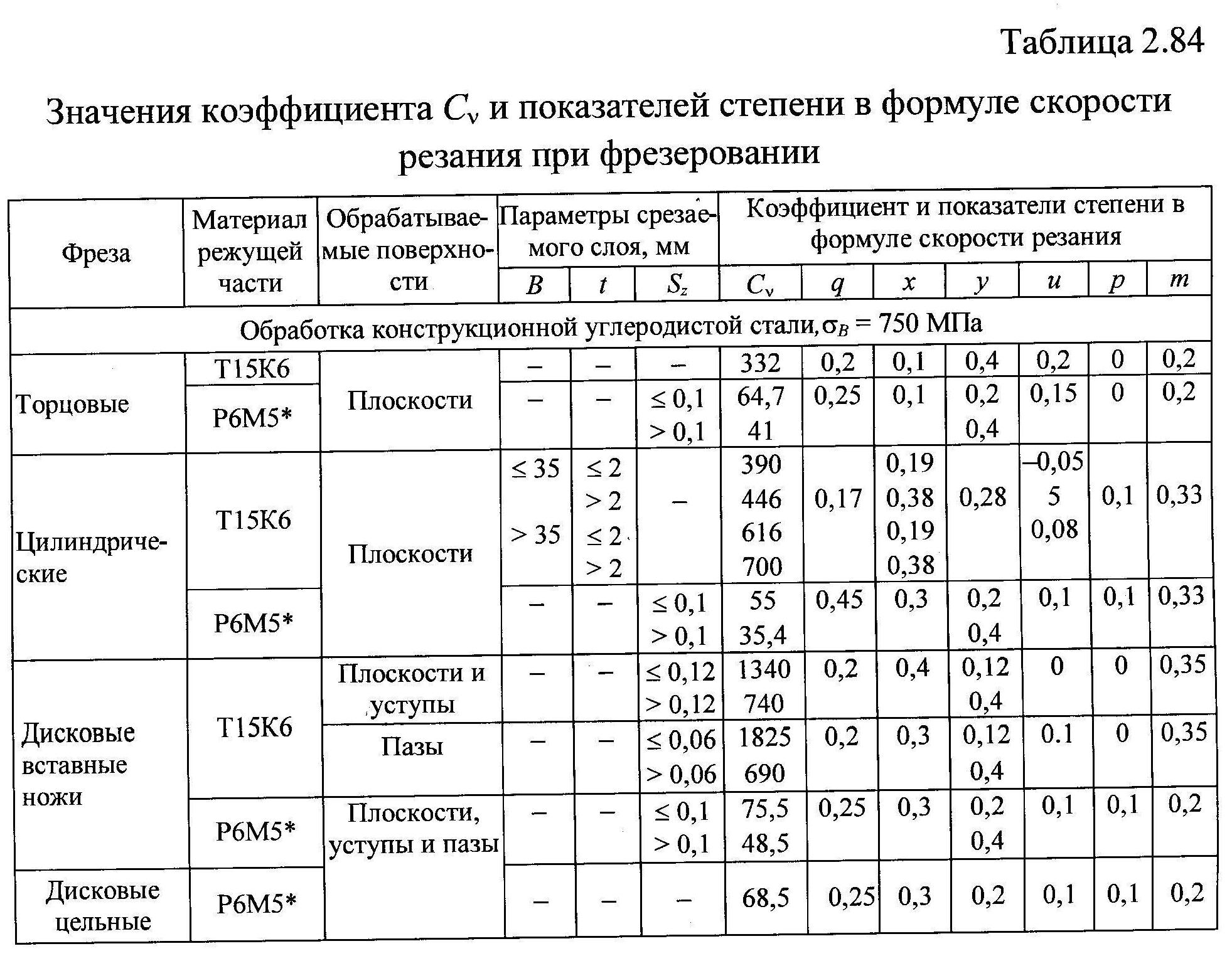

3.6.1. Значение

коэффициента Сv и показателей степеней

m, x, y, q, u, p смотри в таблице 39 [1, c.286..290].

3.6.2. Поправочный

коэффициент Кv:

Kmv—Таблица 1..4 [1,

c.261..263];

Kpv—Таблица 5 [1,

c.263];

Kuv—Таблица 6 [1,

c.263].

3.7. Частота вращения

шпинделя:

3.8. Корректировка

частоты вращения шпинделя по паспорту

станка.

3.9. Определение

действительной скорости резания:

3.10. Определение

скорости подачи:

3. 10.1. Корректировка

10.1. Корректировка

Vsд по паспорту станка.

3.10.2. Уточнение

подачи на зуб:

3.11. Определение

главной составляющей силы резания:

Значение коэффициента

Ср и показателей степеней. Таблица 41

[1, c.291..292]. Свести в таблицу.

Ср | х | Y | N | q | w |

3.11.1. Поправочный

коэффициент Кмр:

Кмр—для сталей и

чугуна. Таблица 9 [1, с.264];

Kмр—для цветных

металлов. Таблица 10 [1, c.265].

3.11.2. Определение

крутящего момента:

4. Определение

мощности, затрачиваемой на резание:

4. 1. Проверка по

1. Проверка по

мощности:

4.2. Определение

основного (машинного) времени:

4.2.1. Определение

длины рабочего хода:

y-величина врезания.

—

величина перебега. [2, c.301..302].

5. Результаты

расчетов сводим в таблицу.

ПРАКТИЧЕСКАЯ

РАБОТА № 15

Назначение режимов

резания при фрезеровании. Табличный

метод

Цель работы:

научиться рассчитывать режимы резания

по таблицам нормативов.

Оборудование и

материалы: справочная и методическая

литература, инженерные калькуляторы,

паспортные данные станков.

Литература: 1.

Справочник технолога-машиностроителя.

Т.2./Под ред. А.Г. Косиловой и Р.К. Мещерякова.

— М.: Машиностроение, 1986, с.115..182.

2. Режимы резания

металлов. Справочник./Под ред.

Ю.В.Барановского. — М.:Машиностроение,1972,

с.81..103, 301..302.

3. Нефедов Н.А.,

Осипов К.А. Сборник задач по резанию

металлов и режущему инструменту. — М.:

Машиностроение, 1990, с.423.

4. Справочник

инструментальщика./Под ред. Малова. —

М.: Машиностроение,19.

Время на выполнение

работы: 2 часа.

Краткие теоретические

сведения:

Фрезерование

является одним из высокопроизводительных

методов обработки плоских и фасонных

поверхностей. Фрезерование производиться

фрезой – многолезвийным инструментом,

на периферии которого или на торце

располагаются режущие элементы – зубья

фрезы. Каждый зуб фрезы можно рассматривать

как резец с присущими ему конструктивными

и геометрическими параметрами:

поверхности, плоскости, режущие кромки,

углы

Особенностью

фрезерования является прерывистость.

Наиболее

распространенными являются цилиндрическое

и торцовое фрезерование. При цилиндрическом

При цилиндрическом

фрезеровании срезание припуска

производится режущими элементами фрезы,

расположенными по образующей тела

вращения, и зуб фрезы снимает слой

металла переменной толщины.

При торцовом

фрезеровании лезвийным инструментом

с торцовыми зубьями зуб фрезы снимает

слой металла практически постоянной

толщины.

Различают встречное

и попутное фрезерование.

Фрезерование при

котором фреза и заготовка движутся

навстречу друг другу называют встречным.

Это есть наиболее распространенный

способ, характеризующийся тем, что

нагрузка на каждый зуб фрезы увеличивается

постепенно, т.к. толщина срезаемого слоя

изменяется от нуля при входе зуба до

максимума на выходе зуба.

При попутном

фрезеровании фреза и заготовка движутся

в одном направлении. Вертикальная

составляющая силы резания прижимает

заготовку к столу – это способствует

отсутствию вибраций, более равномерному

снятию припуска. Зуб фрезы подвергается

наибольшей нагрузке. Несмотря на лучшие

Несмотря на лучшие

условия снятия припуска, существует

опасность захвата (или «подрыва»)

заготовки.

ПОРЯДОК ВЫПОЛНЕНИЯ

ПРАКТИЧЕСКОЙ РАБОТЫ

1. Исходные данные:

2. Выбор типа фрезы:

2.1. Выбор материала

РЧ. Таблица 2…3 [1,с.115..118].

2.2. Выбор конструкции

фрезы, смотри схемы фрезерования [1,

с.281..282].

Диаметр торцовой

фрезы:

В-ширина фрезерования;

мм.

2.2.1. Корректировка

диаметра торцовой фрезы. Таблица 91..96,

100 [1, с.187].

Шпоночные фрезы,

Таблица 73..76 [1, с.177].

Концевые фрезы.

Таблица 65..72 [1,с. 174..176].

Дисковые пазовые

фрезы. Таблица 80..83 [1, с.180].

Дисковые 3-хсторонние

фрезы. Таблица 84..85 [1, с.182].

Цилиндрические

фрезы [6, с.325], Таблица 9. 9 [4, с.342], Таблица

9 [4, с.342], Таблица

9.8 [4, с.348]

2.3. Определение

геометрических элементов фрезы (смотри

конспект) [4, с.347..350].

3.Определение

режима резания:

3.1. Глубина резания.

При снятии припуска

за проход t = h, мм

Ширина фрезерования

В. Смотри эскиз обработки детали.

3.2. Определение

подачи на зуб. Карта Ф-2 [2, с.83..86].

Ks – смотри под

соответствующими таблицами.

3.3. Назначение

периода стойкости фрезы. Карта Ф-3 [2,

с.87].

3.4. Определение

скорости главного движения:

Для чугуна: Карта

Ф-4 [2, с.88..101];

Для стали: Карта

Ф-2 [2, с.96..99];

Для алюминия: Карта

Ф-2 [2,с.101].

3.5. Определение

частоты вращения шпинделя:

3. 6. Корректировка

6. Корректировка

пд по паспорту станка.

3.7. Действительная

скорость главного движения:

3.8. Определение

скорости подачи:

3.9. Корректировка

Vsд по паспорту станка.

3.10. Определение

мощности резания. Карта Ф-5 [2, c.101..103].

3.10.1. Проверка по

мощности станка:

4. Определение

основного (машинного) времени:

4.1. Определение

длины рабочего хода:

y-величина врезания.

— величина перебега. [2, c.301..302].

ПРАКТИЧЕСКАЯ

РАБОТА № 17

Расчет режимов

резания при зубонарезании

Цель работы:

научиться рассчитывать режимы резания

при зубонарезании.

Оборудование и

материалы: справочная и методическая

литература, инженерные калькуляторы.

Литература: 1.

Справочник технолога-машиностроителя.

Т.2./Под ред. А.Г. Косиловой и Р.К. Мещерякова.

— М.: Машиностроение, 1986, с.115..293.

2. Режимы резания

металлов. Справочник./Под ред. Ю.В.

Барановского.- М.: Машиностроение,1972,

с.426.

3. Общемашиностроительные

нормативы режимов резания для технического

нормирования работ на металлорежущих

станках.Ч.2.-М.: Машиностроение,1974,

с.26..160.

Время на выполнение

работы: 2 часа.

Краткие теоретические

сведения:

Существует два

метода нарезания зубьев зубчатых колес

(ЗК): метод копирования и метод обката

(огибания).

Метод копирования

используется в мелкосерийном и единичном

типах производства. РИ—дисковые и

пальцевые модульные фрезы, головки для

контурного зубодолбления, протяжки.

Режущий контур этих РИ копирует себя в

межзубных впадинах обрабатываемой

детали. При этом фрезами и часто протяжками

выполняют обработку зубьев методом

деления, т. е. обрабатывается одна межзубья

е. обрабатывается одна межзубья

впадина, затем поворот заготовки на

угловой шаг зубьев для обработки второй

впадины и т.д. Обработка малопроизводительная,

точность обработки низкая.

По методу обката

профиль боковой поверхности зуба изделия

образуется постепенно и представляет

собой огибающую мгновенных положений

в работе режущего контура зубообрабатывающего

РИ. РИ—червячные модульные фрезы,

долбяки, зубострогальные резцы, резцовые

головки, рейки. РИ для чистовой

обработки—шевер, хон, притир.

Наиболее высокая

точность достигается долбяками и

зубострогальными резцами. Однако следует

помнить, что такие операции, как

зубофрезерование с последующим

шевингованием, обеспечивают и

производительность и точность более

высокую, чем зубодолбление.

К геометрическим

параметрам зуборезных РИ относятся

форма передней и задней поверхностей

зуба, а также передний

,

задний

углы и угол наклона стружечных канавок

фрез.

ПОРЯДОК ВЫПОЛНЕНИЯ

ПРАКТИЧЕСКОЙ РАБОТЫ

1. Исходные данные

Исходные данные

2. Выбор типа

конструкции зуборезного РИ:

2.1. Выбор РИ. Таблица

117 [2, с.296], Таблица 105 [1, с.293], Таблица 15

[3, с.184].

2.2. Класс точности

РИ. Таблица 3 [3, с.11].

2.3. Угол заточки

передней поверхности фрезы. Таблица 2

[3, с.160].

2.4. Геометрические

параметры фрезы. Таблица 15 [3, с.184].

3. Назначение

режимов резания.

3.1. Определение

глубины резания:

Если нарезание

происходит за 1 режущий ход, то t = h,

h-высота зуба.

Обычно черновые

червячные фрезы, такие, что можно нарезать

зубья на полную глубину, но оставляют

припуск на чистовую механическую

обработку лишь по боковым сторонам

зуба. В этом случае

t=h=2,2m

Если мощности

станка не достаточно, тогда обработка

ведется за 2 прохода.

t(чист)=0,6h

t(черн)=1,4h

Назначение подачи:

3. 2.1. Определение

2.1. Определение

классификационной группы станка. Карта

1 [3, с.25].

3.2.2. Назначение

подачи. [3, с.26..27].

3.2.3. Корректировка

подачи по паспорту. [2, с.426].

4. Период стойкости

фрезы. Приложение 3 [3, с.161].

5. Определение

скорости главного движения.

5.1. Определение

табличного значения скорости резания

Vm; Карта 4 [3, с.28..35].

5.2. Определение

допустимого числа осевых перемещений

фрезы, за время ее работы. Карта 11 [3,

с.36..37];

5.3. Поправочный

коэффициент на скорость.

В этой же таблице

(Карта 4 [3, с.28..35]).. поправочный коэффициент

для мощности.

6. Частота вращения

фрезы:

7. Корректировка

по паспорту станка. [2, c.426].

8. Действительная

скорость резания:

Мощность,

затрачиваемая на резание. Карта 4 [3,

Карта 4 [3,

с.28…35].

10. Проверка мощности

привода станка:

11. Определение

основного машинного времени:

Lpx — длина рабочего

хода, мм

где п — число заходов

фрезы;

Z — число зубьев

фрезы;

В — ширина венца,

мм;

—

число одновременно обтачиваемых

заготовок, шт.

Смотри примечание

2 [3, с.169], т.к. табличная величина

может быть изменена.

12. Определение

времени, затрачиваемого на обработку

одной заготовки:

13. Сводная таблица

режимов резания.

ПРАКТИЧЕСКОЙ

РАБОТЫ № 18

Назначение режимов

резания при резьбонарезании. Табличный

метод

Цель работы:

научиться рассчитывать режимы резания

при нарезании резьбы по таблицам

нормативов.

Оборудование и

материалы: справочная и методическая

литература, инженерные калькуляторы,

паспортные данные станков.

Литература: 1.

Справочник технолога-машиностроителя.

Т.2./Под ред. А.Г. Косиловой и Р.К. Мещерякова.

— М.: Машиностроение, 1986, с.115..296.

2. Режимы резания

металлов. Справочник./Под ред.

Ю.В.Барановского. — М.: Машиностроение,1972,

с.163.

3. Нефедов Н.А.,

Осипов К.А. Сборник задач по резанию

металлов и режущему инструменту. — М.:

Машиностроение, 1990, с.422.

4. Общемашиностроительные

нормативы режимов резания для технического

нормирования работ на металлорежущих

станках.Ч.1.-М.:Машиностроение,1974,

с.67..396.

Время на выполнение

работы: 2 часа.

Краткие теоретические

сведения.

Резьбовые соединения

широко применяются в машиностроении.

Формообразование резьбы осуществляется

разнообразными РИ на станках многих

типов. Основной метод получения

Основной метод получения

резьбы—обработка резанием, но может

быть еще и пластическое деформирование.

РИ, применяемые

для получения резьбы: резьбовые резцы,

гребенки, метчики, резьбонарезные

плашки, резьбонарезные головки, резьбовые

фрезы и т.д. Широко используется метод

нарезания резьбы шлифовальными кругами

(однониточными и многониточными).

Классификация

резьб: по форме профиля: — треугольная;

-трапецеидальная;

-прямоугольная;

-несимметричная

(упорная).

по числу заходов:

— однозаходные;

-многозаходные

по направлению

винтовых канавок: — правые;

-левые.

Шаг резьбы Р —

расстояние между одноименными точками

двух соседних витков.

Угол подъема

винтовой линии

—угол

между плоскостью, перпендикулярной оси

винтовой поверхности, и касательной к

направлению витка.

Крепежные резьбы

основных видов подразделяются на

метрические и дюймовые.

Метрические резьбы

имеют угол профиля

,

вершины выступов срезаны, а дно впадин

закруглено. Делятся на резьбы с крупным

и мелким шагом. В обозначение резьбы с

крупным шагом входит индекс М и диаметр

резьбы (М6, М8 и т.д.). Резьбы с мелким шагом

также обозначаются индексом М с указанием

диаметра и шага резьбы (М121

и т.д.).

Памятка по G-коду + MDI: ваше секретное оружие ЧПУ

Руководство по G-коду от CNCCookbook

Памятка по G-коду? Сейчас ты разговариваешь!

Я открою вам маленький секрет: всего с 9 G-кодами и чем-то, что называется «MDI», вы можете использовать ЧПУ, чтобы делать все, что может сделать ручной машинист, только лучше и быстрее . Если вы ручной оператор и хотите быстро повысить производительность на ЧПУ, это ваше секретное оружие и кратчайший путь. Если вы новичок, начинающий работать с ЧПУ, это способ быстро сделать несколько простых вещей, прежде чем вам придется изучать все остальное.

Я привлек твое внимание? Прохладный!

ЧПУ тоже может быть быстрым и грязным!

У многих ручных машинистов сложилось впечатление, что ЧПУ годится только для изготовления нескольких идентичных деталей, а единичные детали намного быстрее делать на ручных станках. У них есть представления о том, что они могут часами делать CAD-чертежи даже самых простых деталей, а затем передавать эти CAD-чертежи через программу CAM для окончательного создания G-кода, после чего они, наконец, готовы сделать несколько микросхем.

Это не так!

Хорошие станки с ЧПУ могут делать почти все, что может делать ручной машинист, и даже кое-что. Эта статья научит вас, как это сделать.

Вы можете делать на своем ЧПУ все, что может ручной оператор, и часто быстрее, если вы знаете, как…

УЦИ и механические подачи

Первый прием — забыть о G-коде, CAD и CAM. Думайте об этом причудливом станке с ЧПУ как о не более чем ручном станке, который имеет DRO (цифровые считыватели) и механические подачи на всех осях.

Для начинающих:

- Электроподача: Машина может двигаться под управлением электропривода. Легко, верно?

- DRO: DRO — это сокращение от «Digital Read Out». Это просто индикатор, сообщающий вам точные координаты машины на каждом этапе пути.

Большинство ручных машинистов сочли бы такой станок огромным улучшением по сравнению с маховиками и отсутствием УЦИ, и без колебаний использовали бы такой станок.

Но становится лучше. Освоив эти 9Простые g-коды, о которых я упоминал, и функция MDI, о которой мы вскоре расскажем, позволяют точно указать вашей «энергетической подаче», на какой координате остановиться. Представьте, насколько это повысило бы вашу производительность и ваши детали, если бы все приводы имели такую возможность.

Как только вы привыкнете к мысли использовать ЧПУ в этом качестве, вы удивитесь, насколько это просто.

Типичная панель Fanuc, которую вы можете использовать…

Приступим.

Силовые подачи для вашего ЧПУ: толчковый режим

А как насчет этих источников питания?

Существует два подхода, каждый из которых включает «режим». Ваш станок с ЧПУ имеет множество режимов. Например, вы, вероятно, уже знаете о «режиме толчковой подачи», который является одним из способов заставить машину двигаться.

Толчковый режим — это когда вы вращаете смоделированный электронный штурвал или удерживаете нажатой кнопку или джойстик, чтобы заставить ось двигаться. Обычно вы выбираете ось, выбираете скорость или множитель (x1, x5, x100 или что-то еще), а затем управляете элементом управления для перемещения оси. Это довольно легко. Вот типичный кулон с электронным маховиком (называемый «MPG» или «ручной генератор импульсов») для бега трусцой:

Подвеска для управления ЧПУ. Выберите ось и скорость, затем поверните колесо…

Но есть лучший подход, если вы на самом деле пытаетесь выполнить некоторую обработку, а не трогать установку.

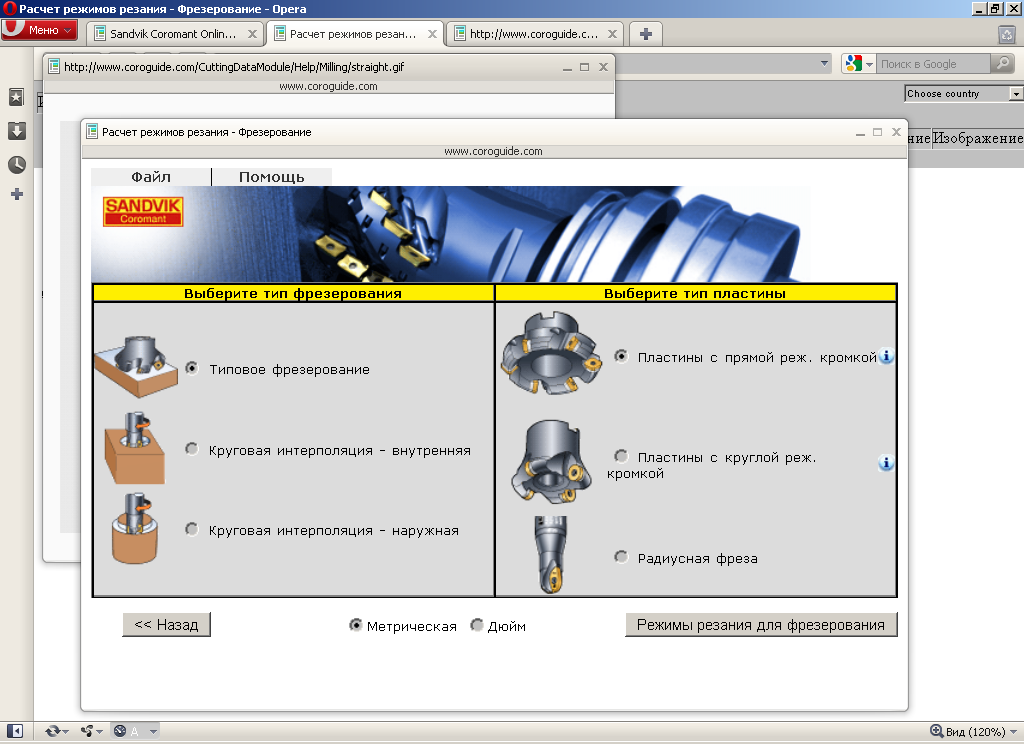

Режим MDI

Режим MDI — это уловка, которую вы можете использовать, чтобы добиться еще большей производительности, чем в режиме Jog. Да, вы можете резать в толчковом режиме, и это похоже на использование маховиков или механической подачи на вашем станке с ручным управлением. Но настройка для точной резки до определенной точки намного быстрее и проще в режиме MDI.

Режим ручного ввода данных (MDI) — это один из режимов, в которых может работать ваш станок с ЧПУ. Идея состоит в том, чтобы вводить g-коды в строке, которые немедленно выполняются машиной — вам не нужно писать весь g-code, когда будет достаточно одной-двух строк. Вы просто вводите свою строку G-кода, нажимаете кнопку, и машина выполняет ее.

MDI обладает большими возможностями, но при этом требует минимального обучения. С MDI ЧПУ может быть быстрым и грязным, как и ручная обработка. Вы можете использовать команды MDI для обработки своей детали, но даже если вы планируете запустить программу обработки деталей, MDI по-прежнему очень полезен для операций настройки.

Доступ к MDI осуществляется с помощью клавиши MDI на панели управления станка с ЧПУ:

Нажмите клавишу MDI на панели управления ЧПУ, чтобы перейти в режим MDI… делать. Вскоре мы перейдем к нашей шпаргалке по g-коду, но позвольте мне сначала закончить подготовку сцены.

Цифровые считывающие устройства (DRO)

Посмотрите этот главный экран Mach4 Standard Mill:

Mach4 Standard Mill Screen Set…

Вы можете видеть ЦИ XYZ в правом нижнем углу. Слева от них находится поле ввода MDI. Когда программа не запущена, вы можете вводить команды G-кода в поле MDI для немедленного выполнения. Посмотрите в руководстве оператора, как получить доступ к MDI для вашего контроллера.

Узнайте, где расположены УЦИ на вашем станке с ЧПУ.

Является ли ручная обработка быстрее, чем ЧПУ для простых деталей?

Шпаргалка по G-кодам для команд MDI

Вы получили общее представление о том, как будет работать MDI, так что теперь пришло время изучить точные G-коды, которые вы хотите использовать, и собрать их вместе в Cheat Лист для вас.

Двигаться по прямой: G01

G01 — это самый первый g-код, который вы должны выучить, так как вы будете использовать его чаще всего. Это заставляет машину двигаться по прямой линии на основе координат, которые вы вводите позже. Например, предположим, что у вас есть кусок материала в тисках слесаря, а верхний левый угол находится в точке 0, 0, 0. Вы хотите переместить кончик резака в это место, но немного выше обрабатываемой детали. еще не готовы резать. Вы можете использовать эту команду MDI:

G01 X0 Y0 Z0.5

Вы можете видеть, как это переместится к X = 0, Y = 0 и Z = 0,5. Поздравляем, вы только что выучили свой первый g-код, и это было довольно очевидно. На что следует обратить внимание:

– G-Code игнорирует пробелы. Вы могли бы также ввести (и вы часто будете видеть в программах) это: G01 X0Y0Z0.5

— ось Z положительна в направлении «вверх». Как вы понимаете, чрезвычайно важно привыкнуть к тому, как будет двигаться шпиндель, вверх или вниз, в зависимости от ваших команд. Если он движется в противоположном направлении от того, что вы ожидаете, и вы находитесь близко к чему-либо, вы можете в него врезаться.

Если он движется в противоположном направлении от того, что вы ожидаете, и вы находитесь близко к чему-либо, вы можете в него врезаться.

— диалект G-кода определит, нужен ли вам этот начальный ноль или можно написать «G1», и нужна ли вам десятичная точка, независимо от того, что такое «X0. Y0. Z0,5”. Если что-то странно, обязательно проверьте это на своей машине. Многие операторы ЧПУ просто всегда используют начальный ноль, потому что он может потребоваться на следующем станке, который они используют.

Чтобы понять, как установить угол детали, равный 0,0,0, обратитесь к руководству по вашему станку или ознакомьтесь с нашей статьей об установке нуля детали. Я скажу вам заранее, это так же, как использование DRO. Вы размещаете кончик резака где-нибудь и нажимаете кнопки, которые устанавливают «DRO» на ноль. Легко, но немного по-разному на каждой машине.

Полезный совет: Используйте G01, а не G00, чтобы избежать сбоев на высокой скорости. В конце концов, большинство программ G-кода начинаются с G00. Это немного дополнительный кредит, но важный бонусный балл. G00 – это порог движение по прямой. Он имеет тот же синтаксис, что и G01, поэтому последним ходом будет:

Это немного дополнительный кредит, но важный бонусный балл. G00 – это порог движение по прямой. Он имеет тот же синтаксис, что и G01, поэтому последним ходом будет:

G00 X0 Y0 Z0.5

Разница в том, что G01 перемещается с подачей 9Скорость 0122, а G00 движется с максимальной скоростью, на которой может работать ваша машина. Когда я управляю ЧПУ вручную в режиме MDI, я предпочитаю не использовать G00. Это слишком быстро, а G01 безопаснее. У вас будет достаточно времени, чтобы нажать на красную кнопку, если вы наберете что-то не то.

Вы также можете двигаться довольно быстро в скорости подачи, поэтому давайте сделаем наш следующий G-код словом «F» (эй, как вы думаете, что это значит?).

Скорость подачи: F

Слово «F», а? Нет, не , что F-слово, глупый!

В g-коде мы ссылаемся на слова и адреса. Слово — это буква, а адрес — число, которое следует за ним. «G01» — это слово «G» и адрес «01». Следовательно, мы называем это «F-словом», потому что оно использует букву «F». Это G-код, необходимый для установки скорости подачи.

Это G-код, необходимый для установки скорости подачи.

Например, на машине, использующей британские единицы измерения, «F100» сообщает машине двигаться со скоростью 100 дюймов в минуту. Когда я просто перемещаю наконечник в воздухе, я обычно использую «F100» в качестве скорости движения. Я считаю, что это моя «быстрая» скорость для работы с MDI. Он достаточно медленный, чтобы у вас было достаточно времени, чтобы отреагировать, и достаточно быстрый, чтобы не состариться в ожидании.

Вы указываете F-слово перед перемещением. Таким образом, чтобы погрузиться вниз с нашего последнего перемещения со скоростью подачи 5 дюймов в минуту на глубину 1/2″ после нашей последней команды MDI, мы должны ввести что-то вроде этого в приглашении MDI:

F5

Z-0.5

Несколько замечаний:

— Нам не нужно было снова указывать G01, хотя мы могли бы это сделать. ЧПУ работает модально, то есть запоминает для вас многое. В частности, движение является модальным. Если бы мы только что запустили G00 и с тех пор не выполняли никаких других команд движения, любые введенные нами координаты приводят к перемещениям G00. В этом случае мы зависели от предыдущего режима G01, чтобы он оставался в силе. Это еще одна причина, по которой мне не нравится использовать G00 для работы с MDI. Я как раз из тех парней, которые делают G00, отвлекаются, думают, что я был в G01, и начинают движение. ДОХ! Сломался еще один инструмент, черт возьми!

В этом случае мы зависели от предыдущего режима G01, чтобы он оставался в силе. Это еще одна причина, по которой мне не нравится использовать G00 для работы с MDI. Я как раз из тех парней, которые делают G00, отвлекаются, думают, что я был в G01, и начинают движение. ДОХ! Сломался еще один инструмент, черт возьми!

— По соглашению мы часто запускаем наши машины с Z = 0,0, что соответствует верхней части материала. Таким образом, Z-0.5 дает команду инструменту подавать вниз на полдюйма в материал. Каждый раз, когда вы вводите отрицательное значение Z, тщательно проверяйте, правильно ли установлена скорость подачи и действительно ли вы хотите ввести фрезу в материал в этом месте.

– g-code не заботится не только о пробелах, но и о пробелах. Я мог бы поставить F-слово на той же строке:

F5 Z-0.5

Ладно, теперь ты готовишь на огне. Вы можете перемещать инструмент и контролировать скорость его перемещения. Надеюсь, вам понравится, как я использую большое F-слово вместо G00, и я также надеюсь, что у вас есть хороший инструмент, такой как G-Wizard CNC Calculator, который поможет вам определить правильное F-слово для использования. Другими словами, правильные подачи и скорости.

Другими словами, правильные подачи и скорости.

Скорость шпинделя: S

Говоря о скоростях, пришло время установить скорость вращения шпинделя. Для этого мы будем использовать S-слово, а затем обороты в минуту. «S1000» дает 1000 об/мин на шпинделе.

Только нет.

Вы вводите это, и шпиндель просто сидит там. Все, что делает S, — это сообщает шпинделю, что когда он начнет вращаться, он будет вращаться со скоростью 1000 об/мин. Что-то вроде «F», не вызывающее никакого движения, просто сообщает ЧПУ, что когда происходит движение, именно с такой скоростью оно должно двигаться.

Чтобы запустить вращение шпинделя, вам потребуется:

Шпиндель по часовой стрелке: M03

Как только вы введете «M03», шпиндель начнет вращаться по часовой стрелке с запрограммированной скоростью.

Теперь вы действительно в деле.

Вы можете перемещать кончик инструмента со скоростью подачи и включать шпиндель. Пока довольно легко, верно?

Пока довольно легко, верно?

Вы также можете остановить шпиндель с помощью M05, если это необходимо.

И у нас большая часть записана. Только одно, вы, вероятно, не хотите резать без охлаждающей жидкости, верно?

СОЖ: M07/M08/M09

Хорошая идея, давайте не будем резать без СОЖ, если мы действительно не разбираемся в сухой обработке, и даже в этом случае нам, вероятно, нужна струя воздуха.

Существуют определения того, что должны делать M07 и M08, но я не буду говорить вам, что они из себя представляют, потому что они меняются от машины к машине. Люди могут подключить машины, чтобы делать все, что угодно. Например, M07 может включать воздушный поток или туман, а M08 может включать полный поток охлаждающей жидкости. Достаточно сказать, что M07 и M08 включают два разных типа охлаждающей жидкости. Дайте каждому попробовать, чтобы увидеть, что он делает. M09 отключает охлаждающую жидкость, что тоже полезно знать.

Так и должно быть. Вы должны быть готовы резать. Но подождите, одной вещи не хватает. Как насчет выбора инструмента?

Вы должны быть готовы резать. Но подождите, одной вещи не хватает. Как насчет выбора инструмента?

Смена инструмента: T+M06

Конечно, вы можете вручную вставить инструмент в конус шпинделя. Это не сложно, и вам нужно знать, как это сделать. Но если на вашем станке есть устройство смены инструмента, там их много, и, вероятно, к некоторым из них будет удобно получить доступ.

С помощью еще двух G-кодов вы узнаете, как это сделать.

Смена инструмента — это двухэтапный процесс на фрезерном станке (и на некоторых токарных станках, но большинство токарных станков не используют M06).

Сначала вы выбираете инструмент с T-словом, за которым следует номер инструмента. Затем вы выполняете смену инструмента с помощью M06. Вы можете поместить их в две строки или написать вместе:

T12 M06

Выберите инструмент в слоте № 12 и установите его в шпиндель.

Еще один для дополнительного кредита: Peck Drilling

С этими 9 G-кодами вы можете многое сделать. Например, вы можете бегать кругами вокруг своего друга-механика. И это тоже было нетрудно узнать или понять, верно?

Например, вы можете бегать кругами вокруг своего друга-механика. И это тоже было нетрудно узнать или понять, верно?

Ну, за копейки, за фунт!

Приведу еще один, просто потому, что часто удобно сверлить отверстия с помощью g-кода MDI, а когда сверлишь отверстие глубже одного диаметра, то действительно надо сверлить сверлом.

G-код включает так называемые «постоянные циклы». Постоянные циклы делают чудеса с помощью одной команды, вместо того чтобы писать кучу G-кода. Представьте себе, насколько болезненным было бы сверление с погружным сверлением, если бы вы программировали каждый цикл входа и выхода на всем протяжении скважины с помощью G01. Вы можете это сделать, но это будет не очень весело.

Постоянные циклы доступны для всех видов функций, но прямо сейчас давайте узнаем, как выполнить простой цикл сверления глубоких отверстий G83. Я выбрал именно его, потому что он достаточно универсален. Существуют более быстрые циклы для особых случаев и более медленные циклы для других особых случаев, но этот подойдет для большого количества отверстий.

Типичный G83 выглядит так:

G83 XYZ R P Q F L

XY: Координаты отверстия

Z: Дно отверстия

R: Позиция отвода по Z. Движения от начального положения Z до R выполняются на высоких скоростях. От R до дна отверстия выполняется на скорости подачи.

P: Время выдержки на дне отверстия.

В: Глубина увеличивается с каждым шагом.

F: скорость рабочей подачи

L: Количество повторов

Я не упомянул адреса, связанные с X, Y, Z, R, P, Q, F и L. Когда сверло достигает дна скважины и завершает остановку, отвод происходит с максимальной скоростью.

Теперь вот реальный пример:

G01 X0 Y0 Z0.5

G83 X0Y0Z-1.0 R0.1 P0.1 Q0.1 F2

Мы пока будем игнорировать L. Повторы, вероятно, не то, что вы будете часто использовать для MDI. Я вставил G01, чтобы у нас была система отсчета.

Я вставил G01, чтобы у нас была система отсчета.

Итак, кончик инструмента перемещается на X0Y0 и находится на 1/2″ выше 0, что я обычно программирую на 1/2″ выше моей заготовки. Мы собираемся клевать каждые 0,1 дюйма на пути вниз. Это означает, что сверло будет втягиваться через каждые 0,1 дюйма дополнительной глубины бурения. И мы собираемся задержаться на десятую долю секунды на дне отверстия. Это просто очищает дно и гарантирует, что там не останется стружки.

Важно : После завершения цикла сверления каждое движение будет запускать новый цикл сверления в новом месте. Отмените цикл сверления, запустив «G80».

Вот именно!

Теперь вы вооружены 10 основными G-кодами, которые вы можете использовать в командной строке MDI вашего компьютера, чтобы делать самые разные вещи. Потренируйтесь немного с G-Wizard G-Code Editor and Simulator. Вы можете многому научиться в программе просмотра NC, такой как G-Wizard. Как только вы почувствуете уверенность в симуляторе, попробуйте его на своей машине. Очень удобно быстро просверлить отверстие или отшлифовать верхнюю часть какого-либо материала без необходимости каждый раз запускать программное обеспечение CAD/CAM.

Как только вы почувствуете уверенность в симуляторе, попробуйте его на своей машине. Очень удобно быстро просверлить отверстие или отшлифовать верхнюю часть какого-либо материала без необходимости каждый раз запускать программное обеспечение CAD/CAM.

Халява: шпаргалка по G-коду, часть

Хотели бы вы загрузить красивую памятку в формате pdf, которую вы можете распечатать и приклеить к корпусу вашей машины?

Использование мастеров редактора G-Wizard для помощи в отслеживании кодов

Хорошо, теперь я дам вам кое-что получше, чем шпаргалка по g-коду.

Вы, наверное, начинаете задаваться вопросом, как вы собираетесь запоминать все эти коды. В конце концов, G00 и G01 сами по себе ничего не значат — они довольно произвольны. Не волнуйтесь, G-кодов, которые вы будете использовать на регулярной основе, не так много, особенно в MDI. Вы быстро освоите их с практикой, а для остальных есть краткие справочные таблицы и другие инструменты.

Но что, если бы рядом с вашим локтем всегда был умный помощник? Этот помощник знает все о g-коде и может либо помочь вам найти и использовать нужный вам g-код, либо рассказать вам, что делает конкретный g-код.

Мы называем этот удобный инструмент редактором G-Wizard, и одной из его лучших функций являются мастера G-кода. Они запоминают все это за вас, поэтому вам не нужно запоминать точные коды при написании программы. Например, на панели инструментов сгруппированы различные функции G-кода, которые вы можете выбрать для ввода:

Кнопки справа от «Вставить» запускают различные Мастера вставки кода…

Если вы выберете «М-код» (или нажмете «Ctrl+M» для М-кода на клавиатуре), вы получить Мастер ввода М-кодов:

Каждый код вызывается с описанием того, что он делает…

Каждый код вызывается в списке с описанием того, что он делает. Просто выберите нужный код (или введите его номер, мастер разработан так, что вам не нужно использовать мышь) и нажмите «Вставить» (или нажмите Enter), и он войдет в вашу программу.

Не видите его в списке? Вы можете закрыть и открыть другой мастер или переключиться непосредственно на G-коды с помощью переключателя в верхней части панели. Мастер G-кода немного сложнее, чем мастер M-кода:

G-коды сгруппированы по категориям…

G-коды сгруппированы по категориям с помощью кнопок вверху, чтобы помочь вам сузить область поиска. . До сих пор мы рассматривали только G-коды из категории Motion, G00 и G01, но их гораздо больше, и мы рассмотрим их все.

Еще одно замечание: Мастера показывают вам только те коды, которые разрешены Почтой для вашего управления, поэтому вы не можете непреднамеренно ввести код, который не будет распознан и вызовет сигнал тревоги (жаргон ЧПУ для ошибки). В Wizards есть гораздо больше удобных возможностей, которые мы рассмотрим в оставшейся части этого курса.

Диалоговое программирование с помощью G-Wizard Editor

Вам понравились мастера G-Code?

Они реально экономят время, но это еще лучше. В GW Editor есть так называемое диалоговое программирование. Это позволяет вам выбрать базовую операцию из графического меню, подобного этому:

В GW Editor есть так называемое диалоговое программирование. Это позволяет вам выбрать базовую операцию из графического меню, подобного этому:

После того, как вы выбрали операцию, мастер диалогового программирования задаст вам несколько простых вопросов и БУМ! (нет, это не был сбой машины, я просто обрадовался), он создает небольшой пользовательский g-код, чтобы делать именно то, что вы хотите.

Узнайте больше о диалоговом программировании здесь.

Заключительное слово: берегись внизу!

MDI на самом деле слишком прост. Я сломал больше инструментов, когда изучал ЧПУ, перебирая MDI, чем запуская программы. Если вы запутаетесь, очень легко начать движение фрезы на высокой скорости в совершенно неправильном направлении. Если вам повезет, он ударит по краю заготовки, движущейся слишком быстро, и просто отломит фрезу. Если вам не так повезло, вы можете запустить его в тиски или, что еще хуже, в свой стол.

Вот несколько советов, которые помогут сократить количество несчастных случаев с MDI:

— Всегда тщательно думайте о том, что должно произойти, прежде чем нажимать клавишу Enter для запуска команды MDI.

– Чем больше инструмент, тем хуже последствия, если он выйдет из строя. Начните с небольших дешевых концевых фрез и оставьте большие дорогие торцевые фрезы и сменный инструмент до тех пор, пока не убедитесь, что у вас есть навык.

– Остерегайтесь пропущенных цифр и знаков. Это простой способ попасть туда, где вы не ожидали.

— Используйте FRO (переопределение скорости подачи), чтобы замедлить все, пока не будете уверены. На самом деле, уменьшите его, прежде чем запускать команду, и поднимите его, пока все идет хорошо.

– Помните, избегайте G00 и придерживайтесь G01 с медленной скоростью подачи. Во-первых, потому что вы будете двигаться медленнее, а во-вторых, потому что вы не запутаетесь в том, находится ли машина в G00 или G01, когда вы только начинаете.

– Используйте свой кулон и пробежку. Легче сдаться, если у вас все начинает складываться в грушевидную форму. Сохраните MDI для подачи нарезки.

– Вход в заготовку или приближение к заготовке требует максимальной бдительности. Как только вы окажетесь рядом, небольшие перемещения на скорости подачи вряд ли станут проблемой.

Как только вы окажетесь рядом, небольшие перемещения на скорости подачи вряд ли станут проблемой.

— Прежде чем выдавать MDI, убедитесь, что вы знаете, где находится большая красная кнопка E-Stop. Визуализируйте нажатие на нее пару раз. Не стесняйтесь обращаться к нему, если вы не понимаете, что происходит.

— У многих контроллеров ЧПУ есть расстояние до считывания DRO. Используйте его, чтобы быстро проверить, как резак начинает приближаться к резанию — если расстояние, которое нужно пройти, намного больше, чем расстояние, которое, как вы ожидаете, должен пройти резак, чтобы завершить вашу команду, у вас есть проблема.

— Не отвлекайтесь во время работы на машине. Уделите ему все свое внимание и не уходите. Когда пилот садится в самолет, он использует всю свою концентрацию — все разговоры в кабине, не относящиеся к посадке самолета, прекращаются.

Упражнения

1. Достаньте свое руководство и узнайте, как управлять станком с ЧПУ и как подавать команды MDI.

2. Используйте GWE в качестве симулятора G-кода. Начните с пустого файла и вводите команды искусственного MDI, просто вводя их в текстовую панель. Смотрите, что происходит. Научитесь хорошо предсказывать, что произойдет. Научитесь заставлять резак идти туда, куда вы хотите.

3. После того, как вы научитесь перемещать G01 туда, куда вы хотите, в GWE, попрактикуйтесь в выполнении команд MDI на станке, не включая шпиндель. Начните с того, что шпиндель находится высоко над чем-либо, с чем он может соприкасаться, и не совершайте никаких перемещений по оси «Z», пока не освоите X и Y.

4. Загрузите кусок обрезков и резак и попробуйте некоторая практика проходит под контролем MDI.

5. Научитесь пользоваться точками касания и искателем кромок, чтобы точно определять положение инструмента, как если бы вы использовали станок с ручным управлением. Если вы не знаете, как это сделать, следите за обновлениями, пока мы расскажем об этом дальше.

6. Узнайте больше о g-коде, изучив нашу бесплатную коллекцию файлов и примеров g-кода.

Понимание кодов G и M для обработки на станках с ЧПУ

Обработка на станках с ЧПУ является одним из основных производственных процессов, позволяющих производить сложные и сложные изделия, которые находят применение в различных отраслях промышленности. Однако эти процессы было бы трудно выполнить без управляющих ими машин. Без кодов G и M эти машины не могут работать.

Хотя коды ЧПУ используются вместе в большинстве механических мастерских, они сильно отличаются друг от друга. Каковы различия? Как эти коды управляют функциями станков с ЧПУ? Чтобы узнать ответы на эти и другие вопросы, дочитайте эту статью до конца.

Что такое код G и код M?

Как упоминалось ранее, коды G и M необходимы для обработки с ЧПУ. Однако какова точная функция программы двух букв ЧПУ? Как они управляют станками с ЧПУ? Этот раздел ответит на эти вопросы, а также выделит различия между обоими кодами.

Что такое G-код?

Код G (также RS-274D) — самый популярный язык программирования ЧПУ. Большинство команд G-кода представлены в буквенно-цифровом формате 9.0122 и начните с G, что означает геометрию. G-код отвечает за движения станков с ЧПУ, сообщая машине, с чего начать, как двигаться и когда остановиться при изготовлении детали.

Однако программирование G-кода может быть довольно сложным для машинистов, поскольку разные машины считывают G-коды в разных форматах. Отличие большинства машин заключается в наличии или отсутствии пробелов между командами и в количестве нулей между буквой и цифрой в командах. Например, одна машина может использовать G3, а другая — G03. Машинисты всегда должны быть знакомы с типом машины, которую они используют. В противном случае ошибки в команде могут привести к серьезным проблемам в производстве деталей.

Хотя G является наиболее часто используемой буквой в G-кодах при программировании ЧПУ, это не единственная используемая буква. Другие буквы также имеют тенденцию представлять разные команды. Примеры некоторых букв в G-коде:

Другие буквы также имеют тенденцию представлять разные команды. Примеры некоторых букв в G-коде:

A: Он направляет инструмент вокруг оси x.

R: Указывает радиус дуг, которые делает машина.

X, Y, Z: Эти три значения указывают положение инструментов в трех измерениях – X и Y представляют собой горизонтальный и вертикальный размеры соответственно, а Z представляет глубину.

I и J: Оба значения обозначают инкрементный центр любой дуги, которую делает машина.

N: N указывает номер строки.

В коде также используются другие буквы, которые зависят от возможностей машины.

Что такое M-код?

Как и код G, код М также начинается с буквы «М». Код М представляет собой набор вспомогательных команд, управляющих всеми негеометрическими действиями станка. Машинисты называют этот код разными кодами, поскольку он управляет действиями, не связанными с резанием, такими как остановка программ, заливка станка охлаждающей жидкостью и его отключение после падения температуры.

При настройке программы букв ЧПУ с использованием кодов G и M код M должен иметь только одну команду на блок информации. Это потому, что они в основном включают и выключают машину. Следовательно, их многократное использование в одном блоке может вызвать проблемы с программой.

Как и G-коды, M-коды различаются для разных машин. Некоторые машины позволяют опускать ноль между буквой и цифрой, а некоторые нет.

Различия

Хотя операторы одновременно используют коды G и M в любом процессе обработки с ЧПУ, они различаются. Вот несколько примеров того, чем отличаются оба кода ЧПУ:

- Команды G-кода различаются на большинстве станков с ЧПУ, в то время как M-коды схожи на большинстве станков с ЧПУ.

- G-коды управляют движением и функциями машины, а M-коды управляют операциями вне движений.

- Код G активирует станок с ЧПУ, а код М активирует программируемый логический контроллер станка.

Как программирование ЧПУ управляет станками с ЧПУ?

До появления компьютеров машинисты использовали карты или ленты для управления движениями машин. Они пробивали отверстия в этих картах в определенном порядке, чтобы создать коды. Хотя в то время это было также эффективно, это было довольно утомительно. Кроме того, эти карты были подвержены повреждению или потере в механических мастерских. В то время это привело к нескольким проблемам в производстве.

Когда машинисты начали использовать компьютеры для станков с числовым программным управлением, они все еще сталкивались с некоторыми проблемами. Это было связано с тем, что им приходилось вводить коды вручную. Это, конечно, было бы очень утомительно, когда они делали довольно сложные детали, требующие большого количества инструкций.

Однако с гораздо более продвинутыми компьютерами и программным обеспечением машинисты могут просто указывать программе, что делать. Затем программное обеспечение будет генерировать G-коды и M-коды, которые понимает машина. Благодаря программному обеспечению CAD и CAM генерация кода для функций машины стала очень простой.

Для запуска процесса программисту необходимо компьютерное программное обеспечение высокого уровня. Затем программист импортирует модель станка и приспособление для обработки в программу. Он/она также выбирает инструменты и траектории перемещения шпинделя. Затем программное обеспечение генерирует коды G и M, необходимые для работы машины.

Это краткое изложение процесса, посредством которого программирование ЧПУ управляет работой станков с ЧПУ. Хотя описанный выше процесс кажется упрощенным, на создание кодов для сложной детали могут уйти недели.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Список команд кодов G и M

В этом разделе приведены различные примеры основных кодов G и M и их значение. Часть этих кодов означает одно и то же в кодах G и M, хотя другие единицы могут различаться. Примеры этих кодов:

Список G-кодов – G-коды для токарных станков с ЧПУ

G00: Движение с быстрым позиционированием

G01: Движение с линейной интерполяцией или линейное движение, фаска и скругление углов – Модальный режим

G02: Циркуляционная интерполяция по часовой стрелке – модальная

G03: Циркуляционная интерполяция против часовой стрелки – модальная

G04: Задержка (P) P=секунды. Миллисекунды

G05: точное управление шпинделем (приводной инструмент) – опционально

G09: точный останов

G10: программируемая настройка смещения

M Коды для токарных станков с ЧПУ

M0 0: Останов программы – Модальный

M01: Опционально Останов программы – модальный

M02: Конец программы – модальный

M03: Вращение шпинделя вперед (S) – Модальный режим

M04: Шпиндель в режиме реверса (S) – Модальный режим

M05: Останов шпинделя – Модальный режим

M08: Подача СОЖ включена – Модальный режим

M09: СОЖ выключен – Модальный режим

90 006 М10 : Зажим патрона – Модальный

Список кодов G для фрезерной обработки с ЧПУ

G00: Быстрое перемещение

G01: Движение с линейной интерполяцией

G02: Движение с интерполяцией по часовой стрелке

G03: Интерполяция движения против часовой стрелки

G04: Задержка

G09 : Точная остановка

G10: Настройка программируемого смещения

G12: Фрезерование кругового кармана по часовой стрелке (Yasnac)

G13: Фрезерование кругового кармана против часовой стрелки (Yasnac)

G17: Выбор плоскости XY

M-коды для фрезерной обработки с ЧПУ

M00: Программа Стоп

M01: Дополнительная остановка программы

M02: Конец программы (настройка 39)

M03: Шпиндель включен, по часовой стрелке (S) (настройка 144)

M04: Шпиндель включен, против часовой стрелки (S) (настройка 144)

9000 6 M05: Остановка шпинделя

M06: Смена инструмента (T) (настройка 42, 87, 155)

M08: подача СОЖ включена (настройка 32)

M09: подача СОЖ отключена

M10: тормоз 4-й оси включен

900 07 Заключение

Использование ЧПУ Станки являются одним из наиболее важных процессов обработки с ЧПУ. Однако эти машины не могут функционировать без кодов G и M, которые указывают им, что делать. Понимание того, как генерировать эти коды, жизненно важно для процесса обработки с ЧПУ и успешного производства деталей. Освоение этих кодов даст вам преимущество в карьере программиста ЧПУ.

Однако эти машины не могут функционировать без кодов G и M, которые указывают им, что делать. Понимание того, как генерировать эти коды, жизненно важно для процесса обработки с ЧПУ и успешного производства деталей. Освоение этих кодов даст вам преимущество в карьере программиста ЧПУ.

Услуги по обработке с ЧПУ RapidDirect

Нужна компания для выполнения вашего проекта по обработке с ЧПУ? Не смотрите дальше, потому что RapidDirect обладает всеми техническими знаниями, которые вам когда-либо понадобятся. Обладая более чем двадцатилетним производственным опытом, мы располагаем опытным персоналом во всех областях производственного процесса.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

RapidDirect понимает, что вам нужен отличный сервис по обработке с ЧПУ, и вы не хотите тратить много на его получение; поэтому мы предлагаем именно это. С нами вы получите исключительный сервис, который вам нужен, по очень конкурентоспособной цене.