Станки 16к20: Станки токарные 16к20

Содержание

Структура токарного станка 16К20

Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом.

Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 — 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др.

Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 — 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др. Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху.

Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху.

Характеристики станка 16К20 завода «Красный пролетарий»

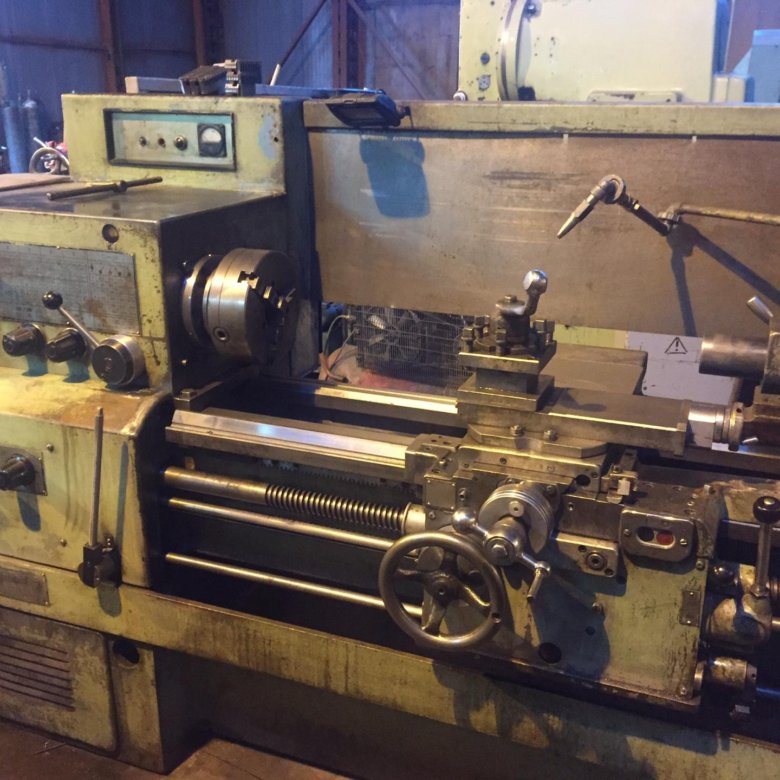

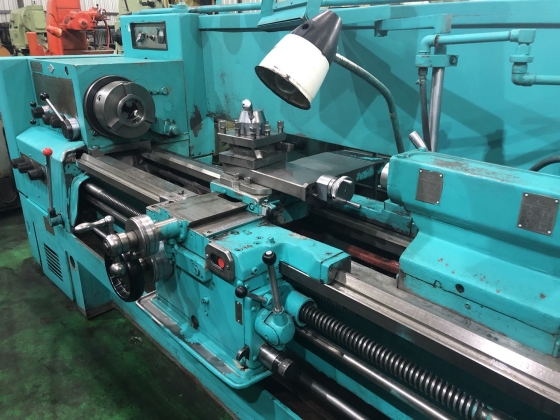

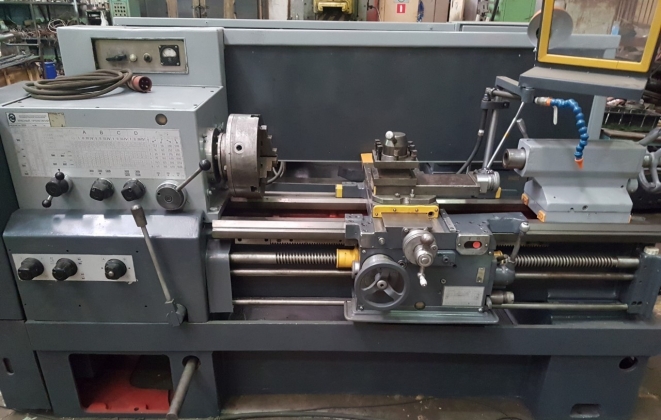

Типичный токарно-винторезный станок завода «Красный пролетарий» показан на рисунке внизу.

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20:

Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 — изменения направления нареза-ния резьбы (лево- или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли, 20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового винта, 25 — управления изменением направления вращения шпинделя и его остановкой, 26 — включения и выключения подачи, 28 — поперечного перемещения салазок, 29 — включения продольной автоматической подачи, 27 — кнопка включения и выключения главного электродвигателя, 31 — продольного перемещения салазок; Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи главного привода, 9 — передняя бабка с главным приводом, 13 — электрошкаф, 14 — экран, 15 — защитный щиток, 16 — верхние салазки, 19 — задняя бабка, 22 — суппорт продольного перемещения, 30 — фартук, 32 — ходовой винт, 33 — направляющие станины.

Механизм подач и коробка скоростей 16К20 токарного станка

Главный привод станка. В передней бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево — через зубчатое колесо 15. Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Привод этого механизма осуществляется от коробки скоростей через трензель (смотри рисунок справа), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки). При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя. Расстояние L между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

КОРОБКА ПОДАЧ

Назначение коробки подач — изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках 15 (сотри рисунок) коробки подач получает вращение от зубчатых колес гитары; вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое колесо П с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом — рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево — входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом — рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево — входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

СУППОРТ

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14. Устройство поперечного суппорта показано на рисунке внизу. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается зазор между ходовым винтом 12 и гайкой 15. Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Устройство поперечного суппорта показано на рисунке внизу. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается зазор между ходовым винтом 12 и гайкой 15. Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

ЗАДНЯЯ БАБКА 16К20

Устройство задней бабки показано на рисунке. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

16к20 ремонт станка | Станок токарно-винторезный

Характерные возможные неисправности

В станках могут быть различного рода неисправности. Многие из них возникают из-за несоблюдения инструкций по уходу и обслуживанию.

В любом случае прежде, чем приступить к устранению неисправности, нужно ознакомиться с перечнем основных возможных неисправностей.

При идентичности характера возникшей неисправности с описанной нужно воспользоваться предлагаемыми методами устранения.

Таблица — Перечень основных возможных неисправностей

Характер неисправности | Причины возникновения | Методы устранения |

Станок не запускается | Срабатывают блокировочные устройства | Проверить надежность закрытия дверей шкафа, кожуха коробки передач |

Падение или отсутствие напряжения питающей сети | Проверить наличие и величину напряжения в сети | |

Невозможно переключение блока шестерен рукояткой установки чисел оборотов шпинделя (характерный звук проскальзывающих шестерен) | Блок шестерен не выходит из нейтрального положения | Включить электродвигатель и на «выбеге» произвести переключение |

Произвольное отключение электродвигателя во время работы | Срабатывание теплового реле от перегрузки двигателя | Уменьшить скорость резания или подачу |

Крутящий момент шпинделя меньше указанного в руководстве | Недостаточное натяжение ремней | Увеличить натяжение ремней |

Слабо затянута фрикционная муфта | Увеличить затяжку муфты | |

Торможение происходит слишком медленно | Слабое натяжение тормозной ленты | Увеличить натяжение тормозной ленты |

Не вращается диск маслоуказателя | Нет масла в системе | Залить масло |

Засорился один из фильтров | Очистить фильтр | |

Усилие подачи суппорта меньше указанного в руководстве | Недостаточно затянута пружина перегрузочного устройства | Подтянуть пружину |

Насос охлаждения не работает | Недостаток жидкости | Долить |

Перегорели предохранители | Заменить | |

Станок вибрирует | Неправильная установка станка на фундаменте по уровню | Выверить станок |

Износ стыка направляющих суппорта | Подтянуть прижимные планки и клинья | |

Неправильно выбраны режимы резания, неправильно заточен резец | Изменить скорость резания, подачу, заточку резца | |

Станок не обеспечивает точность обработки | Поперечное смещение задней бабкн при обработке в центрах | Отрегулировать положение задней бабки |

Деталь, закрепленная в патроне, имеет большой вылет | Деталь поддержать люнетом или поджать центром | |

Нежесткое крепление резцедержателя | Подтянуть рукоятку резцедержателя | |

Нежесткое крепление патрона на шпинделе | Подтянуть крепежные винты патрона |

Осмотр станка

- Наружный осмотр без разборки для выявления дефектов станка в целом и по узлам.

- Проверка прочности и плотности неподвижных жестких соединений (основания с фундаментом; станины с основанием; шпиндельной бабки; коробки подач со станиной; каретки с фартуком; шкивов с валами и т. п.).

- Открывание крышек узлов для осмотра и проверка состояния механизмов.

- Выборка люфта в винтовой паре привода поперечных салазок.

- Проверка правильности переключения рукояток скоростей шпинделя и подач.

- Регулирование фрикционной муфты главного привода и ленточного тормоза шпинделя.

- Подтягивание прижимных планок каретки и клиньев поперечных и резцовых салазок.

- Очистка сопрягаемых поверхностей резцедержателя, зачистка забоин и царапин.

- Проверка состояния направляющих станин и каретки, зачистка забоин, царапин, задиров.

- Очистка и промывка протекторов на каретке, салазках суппорта и задней бабке.

- Подтягивание или замена ослабших или изношенных крепежных деталей — шпилек, винтов, гаек, а также пружин.

- Чистка, натяжение, ремонт или замена ремней главного привода, привода быстрых перемещений суппорта п привода насоса смазки.

- Проверка состояния и мелкий ремонт системы охлаждения.

- Проверка состояния и мелкий ремонт системы смазки.

- Проверка состояния, очистка и мелкий ремонт ограждающих кожухов, щитков и т. п.

- Выявление изношенных деталей, требующих восстановления.

Скачать руководство по ремонту станка 16К20 Часть 1 — Общее описание

Скачать руководство по ремонту станка 16К20 Часть 2 — Техпроцесс капитального ремонта

Скачать руководство по ремонту станка 16К20 Часть 3 — Сменяемые детали

Triistavabrik — инструментальный завод, Эстония

Triistavabrik — инструментальный завод, Эстония

TRIISTAVABRIK

| gif»> | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ГБ | Соединенное Королевство | ДУГАРД | Мистер Эрик Дугард | +44(0)1273732286 | Эрик Дугард@dugard.com |

| ГБ | Соединенное Королевство | ДУГАРД | г-н Сиаваш Багаи | +44(0)1273732286 | [email protected] |

| ГБ | Соединенное Королевство | ДУГАРД | Мистер Колин Томсон | Колин. Томсон@dugard.com Томсон@dugard.com | |

| ИТ | Италия | ГМВ | г-н Надя Кароббио | +39(0)035591673 | [email protected] |

| IT | Италия | ГМВ | г-н Винченцо Биффи | +39(0)035591673 | [email protected] |

| ИТ | Италия | ГМВ | Г-н Мауро Абрами | +39(0)035591673 | [email protected] |

| Нидерланды | Нидерланды | ХАМАКС | г-н Вим Худеполь | +31(0)529484477 | [email protected] |

| Нидерланды | Нидерланды | ХАМАКС | г-н Хан Краббендам | +31(0)529484477 | han@hkcncservice. nl nl |

| Нидерланды | Нидерланды | ХАМАКС | Г-н Берт Верстиг | +31(0)529484477 | [email protected] |

| Нидерланды | Нидерланды | ХАМАКС | г-жа Марьян Худеполь | +31(0)529484477 | [email protected] |

| RU | Российская Федерация | СТАНКОМАШСТРОЙ | Г-н Олег Кочетков | +7(0)8412204073 | [email protected] |

| РУ | Российская Федерация | СТАНКОМАШСТРОЙ | Г-н Сергей Мозолин | +7 (8412)-204-113 | [email protected] |

| СТ | Португалия | Моримак | Г-н Филлипе Гарсия | +351(0)252322035 | [email protected] |

| СТ | Португалия | Моримак | Г-н Хорхе Асенсао | +351(0)252322035 | [email protected] |

| ФРАНЦИЯ | Франция | Транстек | Мистер Филипп Мас | +33 (0)241733333 | [email protected] |

| ФИ | Финляндия | МАКРУМ | Г-н Марно Миеттинен | +358(0)504660774 | [email protected] |

| СН | Швейцария | ВФМ | Г-н Гарджуло Луиджи | +41 32 374 35 45 | [email protected] |

| Ч | Швейцария | ВФМ | г-н Марио Фрихерио | +41(0)323743545 | [email protected] |

| ЕС | Испания | МАК | г-н Жорди Алдеа | +34(0)936972726 | [email protected] |

| ЛВ | Латвия | Инструкция | г-н Алексей Гутманс | +371(0)29245796 | [email protected] |

| BY | Беларусь | КРОССЛАЙН | Глыбовская Сергей | +375(0)1739 | sergey_glybovsky@mail. ru ru |

| БЭ | Бельгия | ТЕКМО | г-н Свен Бернарт | +32(0)38778191 | [email protected] |

| БЭ | Бельгия | ТЕКМО | Г-н Гилберт Янссенс | +32(0)38778191 | [email protected] |

| Только чтение | Румыния | ЛИДЕРТЕХ | г-н Джовани Василлиу | +40(0)217460022 | gvasiliu@ldt. ro ro |

| Только чтение | Румыния | ЛИДЕРТЕХ | Г-жа Моника Цилкова | +40(0)217460022 | [email protected] |

| БГ | Болгария | АДВЕНТИС ЛТД | Г-жа Моника Цилкова | +35987 | [email protected] |

| ТР | Турция | УМИТ Макина | г-н Али Умит | umit@umitmakina. com.tr com.tr | |

| ТР | Турция | ТЕЗМАКСАН ДИС ТИДЖАРЕТ ХАЧИ МУСТАФА АЙДОГДУ | г-н Эрдинч Коч | [email protected] | |

| ТР | Турция | ТЕЗМАКСАН ДИС ТИДЖАРЕТ ХАЧИ МУСТАФА АЙДОГДУ | г-н Дурсун КАЛЕНДЕР | [email protected] | |

| ТР | Турция | ТЕЗМАКСАН ДИС ТИДЖАРЕТ ХАЧИ МУСТАФА АЙДОГДУ | г-жа Гульчин. Гуль Гуль | [email protected] | |

| SE | Швеция | Эн энд Лэнд AB | г-н Томас Херлин | +46 8 635 34 68 | [email protected] |

| PL | Польша | Metal Team Sp. о.о. Сп. К. | Г-н Якуб Джарзабек | +48 34 326 12 15 / 105 | +48 535 833 558 |

| Германия | Германия | WSF Werkzeugmaschinen GmbH | г-н Франц Шисль | +49 (0)9672 8131681 | franz.

|

10

10