Станки модели: Классификация и расшифровка токарных станков

Содержание

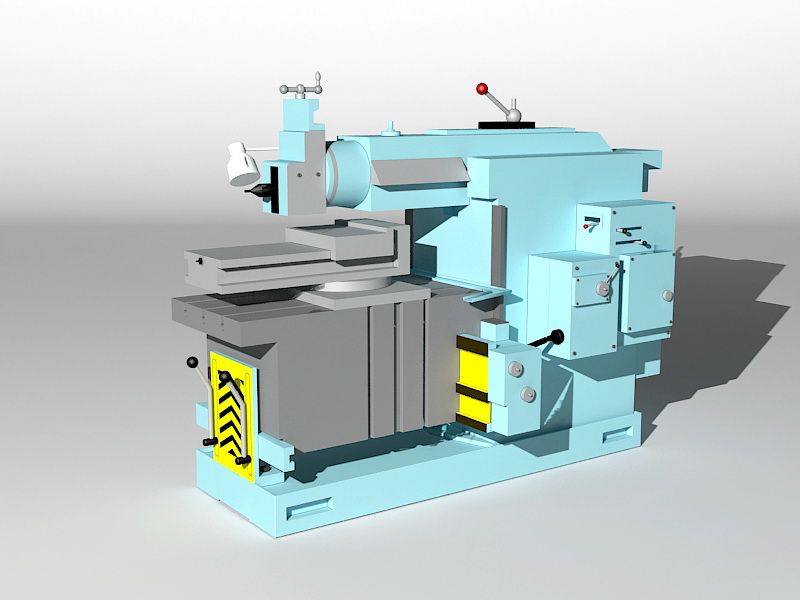

Заказать широкоуниверсальные станки фрезерные моделей FUV

|

ОСНОВНЫЕ ПАРАМЕТРЫ

| ||||||

|

Наименование параметра

|

модель

|

FUV251M

|

FUV301

|

FUV321M

|

FUV361

|

FUV401

|

|

Размер рабочего стола

|

мм

|

250х1120

|

300х1250

|

320х1350

|

360х1500

|

400х1600

|

|

Расстояние от оси вертикального шпинделя до рабочей поверхности стола min/max

|

мм

|

205/615

|

170/580

|

180/640

|

170/630

|

208/630

|

|

Расстояние от оси горизонтального шпинделя до рабочей поверхности стола max

|

мм

|

440

|

440

|

490

|

490

|

490

|

|

Т-образные пазы

|

шт

|

3

|

5

|

5

|

5

|

5

|

|

Ширина Т-образных пазов

|

мм

|

14

|

14

|

18

|

18

|

18

|

|

Расстояние между Т-образными пазами

|

мм

|

50

|

50

|

63

|

63

|

80

|

|

Поворот стола влево и вправо

|

гр.

|

45o

| ||||

|

Продольный ход стола при ручной подачи

|

мм

|

820

|

950

|

1000

|

1150

|

1250

|

|

Продольный ход стола при механизированной подачи

|

мм

|

800

|

930

|

980

|

1130

|

1230

|

|

Поперечный ход стола при ручной подачи

|

мм

|

280

|

320

|

360

|

360

|

360

|

|

Поперечный ход стола при механизированной подачи

|

мм

|

260

|

300

|

340

|

340

|

340

|

|

Вертикальный ход стола при ручной подачи

|

мм

|

410

|

410

|

460

|

460

|

460

|

|

Вертикальный ход стола при механизированной подачи

|

мм

|

390

|

390

|

440

|

440

|

440

|

|

БЕССТУПЕНЧАТЫЕ ПОДАЧИ

| ||||||

|

Диапазон подач, X,Y /Z

|

мм/мин

|

10.

| ||||

|

Диапазон ускоренных подач X,Y /Z

|

мм/мин

|

2500 / 1040

| ||||

|

ШПИНДЕЛЬ ВЕРТИКАЛЬНЫЙ

| ||||||

|

Передний конец вертикального шпинделя

|

ISO

|

40

|

40

|

50

|

50

|

50

|

|

Оборотные ступени вертикального шпинделя

|

шт.

|

12

| ||||

|

Диапазон оборотов вертикального шпинделя

|

мин-1

|

45-2000

|

45-2000

|

45-2000

|

45-2000

|

45-2000

|

|

ШПИНДЕЛЬ ГОРИЗОНТАЛЬНЫЙ

| ||||||

|

Передний конец горизонтального шпинделя

|

ISO

|

40

|

40

|

50

|

50

|

50

|

|

Оборотные ступени горизонтального шпинделя

|

шт.

|

18

| ||||

|

Диапазон оборотов шпинделя, стандартное исполнение

|

мин-1

|

40-2000

|

40-2000

|

32-1600

|

32-1600

|

32-1600

|

|

Диапазон оборотов шпинделя, специальное исполнение

|

мин-1

|

50-2500

|

50-2500

|

40-2000

|

40-2000

|

40-2000

|

|

ФРЕЗЕРНАЯ ГОЛОВКА

| ||||||

|

Вращение вертикальной фрезерной головки

|

гр.

|

360o

|

360o

|

360o

|

360o

|

360o

|

|

Вращение универсальной фрезерной головки относительно 2-х осей

|

гр.

|

360o

|

360o

|

360o

|

360o

|

360o

|

|

ПРИВОД

| ||||||

|

Мощность двигателя вертикального шпинделя

|

кВт

|

4

|

4

|

4

|

4

|

4

|

|

Мощность двигателя горизонтального шпинделя

|

кВт

|

4

|

5.

|

7.5

|

7.5

|

7.5

|

|

Мощность двигателя подачи

|

кВт

|

1.5

|

1.5

|

2.2

|

2.2

|

2.2

|

|

ГАБАРИТНЫЕ РАЗМЕРЫ

| ||||||

|

Вес

|

кг

|

2575

|

2625

|

3500

|

3550

|

3575

|

|

Длина (А)

|

мм

|

2500

|

2500

|

2755

|

2755

|

2755

|

|

Высота (B)

|

мм

|

1856

|

1856

|

2000

|

2000

|

2000

|

|

Длина станка с выдвинутом вперед хоботом (С)

|

мм

|

2620

|

2620

|

2775

|

2775

|

2775

|

|

D

|

мм

|

1145

|

1145

|

1230

|

1230

|

1230

|

|

Ширина (Е)

|

мм

|

2610

|

2870

|

3090

|

3390

|

3590

|

55140

Широкоуниверсальные фрезерные станки моделей FUV производства завода «Арсенал» АД Болгария, официальными дилерами в России которого является компания «Булстан». Станки моделей FUV изготавливаются с разными размерами рабочего стола от 250х1120 (FUV251M) до 400х1600 (FUV401) в зависимости от номера модели.

Станки моделей FUV изготавливаются с разными размерами рабочего стола от 250х1120 (FUV251M) до 400х1600 (FUV401) в зависимости от номера модели.

Отличительной особенностью широкоуниверсальных фрезерных станков моделей FUV является возможность совместной обработки двумя шпинделями, а механизированный хобот позволяет производить быструю переналадку для работы с горизонтальным или вертикальным шпинделем.

Конструкция широкоуниверсальных фрезерных станков моделей FUV имеет раздельный привод для вертикального и горизонтального шпинделя.

Привод горизонтального шпинделя смонтирован в станине станка и приводится в движение электродвигателем мощностью 7,5 кВт., от которого с помощью клиновидных ремней передается вращение на коробку скоростей имеющей 18 чисел оборотов вращения шпинделя.

Механизм переключения скоростей представляет собой самостоятельный узел, помещенный в левой части станины. Чтобы легче выбрать желаемую скорость вращения, надо на короткое время нажать на кнопку “Импульс горизонтального шпинделя“ для совмещения шестерен коробки скоростей.

Привод вертикального шпинделя приводится в движение электродвигателем мощностью 4 кВт., который расположен в задней части механизированного хобота и обеспечивает 12 скоростей вращения.

Пульт управления станком закреплен на подвижном кронштейне, смонтированном на консоли станка, что позволяет расположить его в удобном для фрезеровщика месте.

1. Переключатель для выключения и выбора направления вращения

горизонтального шпинделя.

2. Переключатель для выключения и выбора направления вращения

вертикального шпинделя.

3. Потенциометр для регулировки скорости подач

4. Переключатель режимов работы

5. Аварийный останов

6. Кнопка “Быстрый ход“

7. Кнопка “Стоп шпинделя“

8. Кнопка “Старт“

9. Переключатель включения/выключения рабочего освещения

10. Переключатель включения/выключения охлаждения

11. Сигнальная лампа “Напряжение”

Управление автоматическими подачами осуществляется с помощью рычагов расположенных на консоли:

-Поперечная подача с правой стороны

-Вертикальная подача с левой стороны

-Продольная подача сверху на крестовом суппорте

Также возможны ручные подачи с помощью съемной ручки.

Система смазки станка

Смазка направляющих, служащих для перемещения по осям и механизмов, находящихся в суппорте, салазках и рабочем столе осуществляется с помощью централизованной системы дозированной смазки. На заводе изготовителе станка смазочный агрегат настраивается на выполнение универсальных работ. При выполнении некоторых видов работ время и период смазки могут быть перенастроены.

Смазка коробки скоростей горизонтального шпинделя осуществляется шестеренчатым насосом установленном на одном валу с приводом коробки скоростей. Исправность насоса контролируется по маслоуказателю.

Смазка коробки скоростей вертикального шпинделя корпусная – масло разбрызгивается зубчатыми колесами, погруженными в масляную ванну.

Стандартная комплектация

Вертикальная фрезерная головка

Автоматическая система смазки

Охладительная система

Рабочее освещение

Электрооборудование 400V 50Hz

Комплект инструментов

Защита рабочего пространства

Мощность главного двигателя 5,5 кВт

Обороты горизонтального шпинделя 40-1800 об/мин

Обороты Вертикального шпинделя 35-1600 об/мин

Вертикальные гидравлические резьбонарезные станки модели HT-16V/20V/24V/36V

Вертикальные гидравлические резьбонарезные станки модели HT-16V/20V/24V/36V

(812) 497-41-81

(812) 497-42-00

(812) 497-46-61

|

Absolute Machine Tools, Inc. | Дистрибьюторы станков

Комплексные предложения продукции для различных процессов и применений

Выберите из полного набора машин и оборудования, подходящих для различных применений в производстве и механической обработке. Независимо от того, являетесь ли вы владельцем механического цеха или производственного предприятия, вы обязательно найдете именно то, что ищете, у Absolute Machine Tools — одного из ведущих дистрибьюторов станков.

Мы предлагаем инженерные решения от крупных известных брендов, включая, помимо прочего, Accutex EDM, Johnford, LICO, Nexturn, Mitsubishi Electric, Ocean Technologies, Precihole, Productive Robotics, Seiki и You Ji. Сложная глобальная экономика требует передового оборудования, чтобы оставаться конкурентоспособным. С этой целью мы предлагаем одни из самых производительных, сверхмощных, высокоточных и высокоточных станков, которые помогут значительно улучшить ваши производственные процессы.

С этой целью мы предлагаем одни из самых производительных, сверхмощных, высокоточных и высокоточных станков, которые помогут значительно улучшить ваши производственные процессы.

Будь то услуги «под ключ» или «под ключ», наши решения гарантированно облегчат вашу работу при одновременном снижении затрат и повышении качества.

Компания Absolute Machine Tools является ведущим импортером и дистрибьютором станков с ЧПУ в Северной Америке. С 1988 года Absolute предоставляет передовые решения в области металлообработки и комплексные услуги производителям в таких отраслях, как аэрокосмическая, сельскохозяйственная, автомобильная, строительная/горнодобывающая, энергетическая, медицинская и военная/оборонная.

Наши глубокие и обширные знания станков в сочетании с нашей приверженностью к предоставлению лучших инженерных решений позволили нам занять позицию одного из самых всемирно признанных дистрибьюторов станков. Мы с гордостью можем сказать, что успешно завершили установку в Мексике, Сингапуре, Китае, Индии и Румынии, помимо Северной Америки.

Absolute Machine Tools сотрудничает с производителями, чтобы улучшить их производственные процессы, чтобы быть более конкурентоспособными в сегодняшних сложных глобальных условиях. С самого начала мы работали с несколькими нашими основными производителями станков, чтобы предлагать самые надежные, прочные и точные станки с ЧПУ в отрасли на сегодняшний день. Мы предлагаем широкий спектр станков и тяжелого оборудования, такого как расточные станки с ЧПУ, мостовые фрезерные станки с ЧПУ, электроэрозионные станки, сверлильные станки, швейцарские токарные станки, винтовые станки, пилы и некоторые другие, чтобы удовлетворить действительно разнообразные производственные требования.

Оптимизировать производственные операции легко благодаря нашим инновационным продуктам, отличающимся непревзойденным качеством и доступной ценой. Они воплощают в себе скорость, точность, надежность и производительность. Кроме того, вы можете рассчитывать на наше исключительное послепродажное обслуживание и техническую поддержку, которые сводят к минимуму время простоя.

Раздел 179 Налоговые льготы

для нового и подержанного капитального оборудования

узнать больше

Скучаете по нам

В IMTS?

Посетите наш стенд виртуально!

узнать больше

Решения по автоматизации

для ваших производственных процессов

узнать больше

»

Станок | Описание, история, типы и факты

сверлильный станок

Посмотреть все СМИ

- Ключевые сотрудники:

- Иоганн Георг Бодмер

Сэр Джозеф Уитворт, баронет

Джеймс Нэсмит

Генри Модсли

Джозеф Брама

- Связанные темы:

- шлифовальный станок

расширитель

токарный станок

сверлильный станок

буровая машина

См. все связанные материалы →

станок , любая стационарная машина с механическим приводом, которая используется для формовки деталей из металла или других материалов. Формование осуществляется четырьмя основными способами: (1) путем срезания лишнего материала в виде стружки с детали; (2) путем разрезания материала; (3) сжимая металлические детали до нужной формы; и (4) путем воздействия на материал электричеством, ультразвуком или коррозионно-активными химическими веществами. Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не поддающихся обработке старыми методами.

Формование осуществляется четырьмя основными способами: (1) путем срезания лишнего материала в виде стружки с детали; (2) путем разрезания материала; (3) сжимая металлические детали до нужной формы; и (4) путем воздействия на материал электричеством, ультразвуком или коррозионно-активными химическими веществами. Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не поддающихся обработке старыми методами.

Станки, формирующие детали путем удаления металлической стружки с заготовки, включают токарные, строгальные и строгальные станки, сверлильные станки, фрезерные станки, шлифовальные станки и электропилы. Холодная штамповка металлических деталей (кухонная утварь, кузова автомобилей и т. п.) производится на штамповочных прессах, горячая штамповка раскалённых заготовок в штампы соответствующей формы — на ковочных прессах.

Современные станки для резки или формовки деталей с допусками плюс или минус одна десятитысячная дюйма (0,0025 миллиметра). В особых случаях прецизионные притирочные станки могут производить детали с точностью плюс-минус две миллионные доли дюйма (0,00005 миллиметра). Из-за требований к точным размерам деталей и больших сил резания, воздействующих на режущий инструмент, станки сочетают в себе вес и жесткость с деликатной точностью.

В особых случаях прецизионные притирочные станки могут производить детали с точностью плюс-минус две миллионные доли дюйма (0,00005 миллиметра). Из-за требований к точным размерам деталей и больших сил резания, воздействующих на режущий инструмент, станки сочетают в себе вес и жесткость с деликатной точностью.

История

До промышленной революции 18 века ручные инструменты использовались для резки и формовки материалов для производства таких товаров, как кухонная утварь, фургоны, корабли, мебель и другие продукты. После появления паровой машины материальные блага производились машинами с механическим приводом, которые можно было изготовить только с помощью станков. Станки (способные производить детали с точными размерами в больших количествах), а также приспособления и приспособления (для удержания работы и направления инструмента) были незаменимыми новшествами, которые сделали массовое производство и взаимозаменяемые детали реальными в 19 веке.век.

Самые ранние паровые двигатели страдали от неточности ранних станков, а большие литые цилиндры двигателей часто неточно растачивались машинами, приводимыми в действие водяными колесами и изначально предназначенными для расточки пушек. В течение 50 лет после появления первых паровых двигателей были спроектированы и разработаны основные станки со всеми основными характеристиками, необходимыми для обработки деталей из тяжелых металлов. Некоторые из них были адаптацией более ранних деревообрабатывающих станков; токарный станок по металлу, созданный на основе токарных станков по дереву, использовавшихся во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 Генри Модслей, тоже англичанин и один из величайших гениев-изобретателей своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Приведенный к шпинделю токарного станка ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 сменными шестернями, которые нарезали резьбу с различным шагом, регулируя отношение скорости ходового винта к скорости вращения шпинделя.

В течение 50 лет после появления первых паровых двигателей были спроектированы и разработаны основные станки со всеми основными характеристиками, необходимыми для обработки деталей из тяжелых металлов. Некоторые из них были адаптацией более ранних деревообрабатывающих станков; токарный станок по металлу, созданный на основе токарных станков по дереву, использовавшихся во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 Генри Модслей, тоже англичанин и один из величайших гениев-изобретателей своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Приведенный к шпинделю токарного станка ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 сменными шестернями, которые нарезали резьбу с различным шагом, регулируя отношение скорости ходового винта к скорости вращения шпинделя.

Формирователь был изобретен Джеймсом Нэсмитом, который работал в магазине Генри Модслея в Лондоне. В станке Нэсмита заготовка могла быть закреплена горизонтально на столе и обработана фрезой с возвратно-поступательным движением для строгания небольших поверхностей, вырезания шпоночных пазов или обработки других прямолинейных поверхностей. Несколько лет спустя, в 1839 году, Несмит изобрел паровой молот для ковки тяжелых изделий. Другой ученик Модслея, Джозеф Уитворт, изобрел или усовершенствовал множество станков и стал доминировать в этой области; на Международной выставке 1862 г. экспонаты его фирмы заняли четверть всего места, посвященного станкам.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Великобритания пыталась сохранить лидерство в развитии станкостроения, запретив экспорт, но эта попытка была обречена из-за промышленного развития в других странах. Британские инструменты экспортировались в континентальную Европу и США, несмотря на запрет, а новые инструменты разрабатывались за пределами Великобритании. Примечательным среди них был фрезерный станок, изобретенный Эли Уитни, произведенный в Соединенных Штатах в 1818 году и использовавшийся Симеоном Нортом для производства огнестрельного оружия. Первый полностью универсальный фрезерный станок был построен в 1862 году Дж. Р. Брауном из США и использовался для нарезания спиральных канавок в спиральных сверлах. Револьверный токарный станок, также разработанный в США в середине 19 века.20-го века, некоторые операции, такие как изготовление винтов, были полностью автоматизированы, и это предвещало важные события 20-го века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз сконструировал зубодолбежный станок, который мог быстро обработать почти любой тип зубчатого колеса.

Британские инструменты экспортировались в континентальную Европу и США, несмотря на запрет, а новые инструменты разрабатывались за пределами Великобритании. Примечательным среди них был фрезерный станок, изобретенный Эли Уитни, произведенный в Соединенных Штатах в 1818 году и использовавшийся Симеоном Нортом для производства огнестрельного оружия. Первый полностью универсальный фрезерный станок был построен в 1862 году Дж. Р. Брауном из США и использовался для нарезания спиральных канавок в спиральных сверлах. Револьверный токарный станок, также разработанный в США в середине 19 века.20-го века, некоторые операции, такие как изготовление винтов, были полностью автоматизированы, и это предвещало важные события 20-го века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз сконструировал зубодолбежный станок, который мог быстро обработать почти любой тип зубчатого колеса.

Производство искусственных абразивов в конце 19 века открыло новую область станков — шлифовальные станки. К.Х. Нортон из Массачусетса блестяще продемонстрировал потенциал шлифовального станка, создав такой, который мог шлифовать коленчатый вал автомобиля за 15 минут, на что ранее требовалось пять часов.

К.Х. Нортон из Массачусетса блестяще продемонстрировал потенциал шлифовального станка, создав такой, который мог шлифовать коленчатый вал автомобиля за 15 минут, на что ранее требовалось пять часов.

К концу 19 века в обработке и обработке металлов произошла полная революция, которая создала основу для массового производства и индустриального общества. 20-й век стал свидетелем внедрения многочисленных усовершенствований станков, таких как многоточечные фрезы для фрезерных станков, развитие автоматизированных операций, управляемых электронными и жидкостными системами управления, и нетрадиционных методов, таких как электрохимическая и ультразвуковая обработка. Тем не менее, даже сегодня основные станки остаются в значительной степени наследием 19-го века.век.

Характеристики станка

Все станки должны быть оснащены приспособлениями для закрепления заготовки и инструмента и средствами для точного контроля глубины резания. Относительное движение между режущей кромкой инструмента и заготовкой называется скоростью резания; скорость, с которой несрезанный материал входит в контакт с инструментом, называется движением подачи. Должны быть предусмотрены средства для изменения обоих.

Должны быть предусмотрены средства для изменения обоих.

Поскольку перегретый инструмент может потерять режущую способность, необходимо контролировать температуру. Количество выделяемого тепла зависит от силы сдвига и скорости резания. Поскольку усилие сдвига зависит от разрезаемого материала, а материал инструмента отличается устойчивостью к высоким температурам, оптимальная скорость резания зависит как от разрезаемого материала, так и от материала режущего инструмента. На него также влияет жесткость станка, форма заготовки и глубина реза.

Металлорежущие инструменты классифицируются как однолезвийные и многолезвийные. Одноточечный режущий инструмент можно использовать для увеличения размера отверстий или растачивания. Токарно-расточные работы выполняются на токарных и расточных станках. Многолезвийные режущие инструменты имеют две или более режущие кромки и включают фрезы, сверла и протяжки.

Существует два типа операции; либо инструмент движется по прямой к неподвижной заготовке, как на фрезерном станке, либо заготовка движется к неподвижному инструменту, как на рубанке.

..1000 / 4…416

..1000 / 4…416

5

5 Гибкий диапазон

Гибкий диапазон