Станки токарные своими руками: Токарный станок своими руками – особенности изготовления самодельного станка по металлу + Видео

Содержание

чертежи с размерами и видео

Главная » Оборудование » Мини токарный станок по металлу своими руками

Мечта каждого самодельщика, моделиста и домашнего мастера — токарный станок. Все, кто успел совершить приватизацию социалистического имущества, сегодня имеют огромнейшие бонусы в виде токарных станков, сверлильных и прочих средств малой механизации у себя в гаражах и мастерских. Кто не смог — приходится делать станки своими руками, поскольку минимальная стоимость маленького средненького токарненького китайского устройства соответствует годовой зарплате нашего недепутата. Выход один — делать своими руками, чем сейчас мы и займемся.

Содержание:

- Настольный токарный станок, основные узлы

- Параметры, преимущества и недостатки настольного токарного станка

- Обработка на токарных станках, схемы и чертежи

- Точность и производительность самодельного станка

Настольный токарный станок, основные узлы

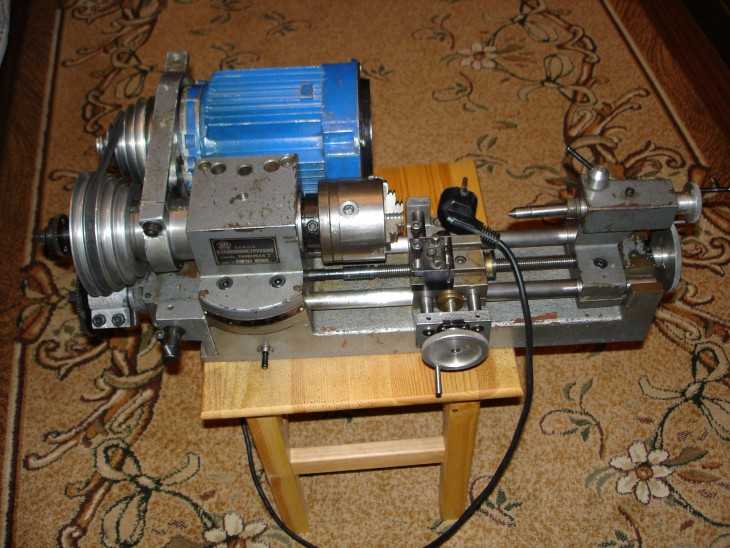

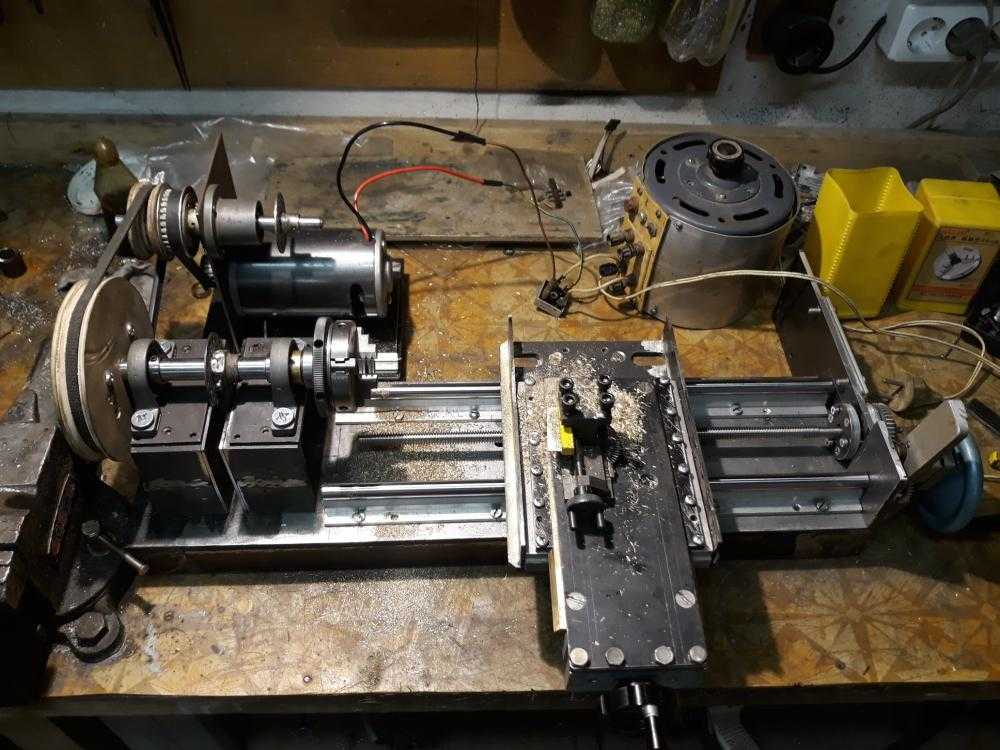

Мини токарный станок по металлу своими руками выполняется на основе того, что было сделано в условиях производства, но в силу тех или иных причин уже не служит по прямому предназначению. Это значит, что основные узлы и агрегаты придется брать от других устройств, совершенно к этому не приспособленных, адаптировать их и использовать всю свою смекалку.

Это значит, что основные узлы и агрегаты придется брать от других устройств, совершенно к этому не приспособленных, адаптировать их и использовать всю свою смекалку.

Так, основными деталями токарно-винторезного или токарно-фрезерного станка должны быть:

- станина, прочная металлическая конструкция, обеспечивающая устойчивость и прочность всей конструкции;

- направляющие для токарного станка — настоящая головная боль самодельщика, потому что они должны иметь точность и стабильность, направляющие как продольные, так и поперечные;

- привод токарного станка;

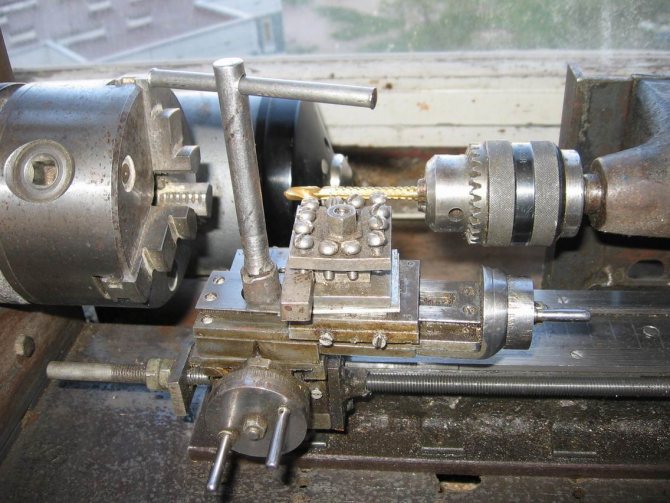

- рабочий орган — режущая часть, система крепления и регулировки подачи резцов;

- шпиндель и задняя бабка — для крепления и удержания детали во время обработки;

- средства безопасности — защита от самопроизвольного включения, защита от стружки.

Собственно, это только основные части, которые предстоит сделать или подобрать из того, что есть под руками.

Параметры, преимущества и недостатки

Мини токарные станки по обработке металла отличаются от деревообрабатывающих станков радикально. Дело в том, что вся конструкция станины и направляющих должна выдерживать довольно большие нагрузки, которые подразумевает обработка металла резанием. При этом он должен обеспечивать точность подачи и скорость обработки, что очень важно при обработке металлов разной твердости.

Дело в том, что вся конструкция станины и направляющих должна выдерживать довольно большие нагрузки, которые подразумевает обработка металла резанием. При этом он должен обеспечивать точность подачи и скорость обработки, что очень важно при обработке металлов разной твердости.

Основные параметры токарного станка, который будет выполнен своими руками — линейные размеры, мощность и точность обработки. Мы сейчас не говорим о конкретном устройстве, поскольку каждый ставит задачи самостоятельно, а в представленных на странице чертежах и схемах можно найти подходящий для себя вариант. Мы говорим об идее создания инструмента в принципе и его основных параметрах.

Так, в зависимости от того, на каком расстоянии от направляющих будет находиться центр шпинделя и задней бабки, будет определяться диаметр обрабатываемой детали. Длина же обрабатываемой детали фактически зависит от степени свободы перемещения задней бабки по направляющим. То же самое и с подающим устройством, которое должно соответствовать размерам максимального диаметра обрабатываемой детали.

Но нужно быть готовым к тому, что самодельный токарный станок не сможет обеспечить высокую точность обработки и высокую скорость. Это будет устройство для выполнения деталей с невысоким классом точности. От чего это зависит, разберемся дальше.

Обработка на токарных станках, схемы и чертежи

Вкратце о системе управления можно сказать, что если позволяют знания и навыки в инженерном радиомоделировании, всегда можно сделать простейший токарно-винторезный или токарно-фрезерный станок с числовым программным управлением. Станки токарные с ЧПУ позволяют автоматизировать однотипную работу и они нужны в том случае, если мастеру приходится делать большое количество одинаковых заготовок по шаблону.

В основной массе, настольные станки предназначены для выполнения разовых работ, поэтому применение сложных систем программирования едва ли оправдано на станках с низкой степенью точности.

Точность и производительность самодельного устройства

В том случае, если стоит задача по созданию станка для обработки металлов резанием с высокой степенью точности, нужно особое внимание уделять направляющим и станине. Многие выполняют конструктивные элементы из дерева, это веселое бюджетное решение, но он не обеспечит нужной точности просто потому, что материал станины и направляющих должен быть тверже, чем обрабатываемая деталь.

Многие выполняют конструктивные элементы из дерева, это веселое бюджетное решение, но он не обеспечит нужной точности просто потому, что материал станины и направляющих должен быть тверже, чем обрабатываемая деталь.

Поэтому все станины и направляющие для токарных станков по металлу выполняются только из металла. Желательно использовать заводские направляющие, но если такой возможности нет, что бывает чаще всего, тогда приходится использовать металлопрокат, как в том примере, который мы привели из древнего английского журнала.То есть все детали, которые отвечают за точность и прочность, должен быть выполнены в условиях производства, как например этот вариант, где в качестве центрирующих элементов использованы автомобильные шатуны.

Выполнение токарного станка по металлу — работа творческая и неспешная. Нужно сто раз продумать все детали, начертить пару десятков чертежей и только потом приступать к изготовлению станка в металле. Но в любом случае прямые руки и смекалка приведут к успешному созданию практичного и функционального токарного станка. Успехов на ниве малого машиностроения!

Успехов на ниве малого машиностроения!

Читайте также Электролобзики – обзор, цены

МИНИ ТОКАРНЫЙ СТАНОК по металлу Мини токарный станок по металлу своими руками: делаем самодельный агрегат

В любом частном доме или гаражной мастерской найдет свое применение [мини токарный станок для работы по металлу].

Такое оборудование позволяет обрезать детали из металла, дерева, пенопласта и ряда других материалов, высверливать отверстия, нарезать резьбу, обрабатывать торцы.

Все, что подразумевает изменение формы или поверхности детали, выполняется на токарном станке. Данные работы возможны как дома, так и в специально оборудованном кабинете.

Неудивительно, что первые, самые примитивные прототипы были сделаны в Древнем Египте, на них обтачивали камень.

В музеях есть токарный и фрезерный механизмы по металлу 14-15 веков, вращение в них происходило за счет ножной педали.

Бурное развитие промышленности в конце средних веков потребовало качественного рывка и в оборудовании – прошла модернизация ручного механизма, и появился первый токарный и фрезерный станок по металлу, работающий от электричества.

Чуть позже были создано оборудование с числовым программным управлением (ЧПУ).

Модернизация производства требовала все более и более узкоспециализированный инструмент, и оборудование с ЧПУ стали создавать не только для работы по дереву или металлу, но и выполняющее очень узкие операции, например, кромкование дверного полотна или высверливание полостей под врезку замка.

В таком виде они используются и по сей день.

В этой статье мы проведем обзор существующего оборудования и рассмотрим, как сделать простой станок своими руками, и как самостоятельная модернизация может улучшить оборудование.

Содержание:

- Устройство токарного станка

- Оборудование своими руками

- Токарный станок из двигателя

- Токарный станок с применением дрели

Устройство токарного станка

Промышленное оборудование разделяются на легкие станки, весом до 1 тонны, средние по весу – до 10 тонн, и тяжелые – свыше 11 тонн.

Каждый станок выполняет одно или несколько действий по обработке дерева или металла дома или на производстве.

Все современное токарное оборудование оснащено ЧПУ от самого простого до сложного, контролирующего обточку детали с точностью до десятых долей миллиметра.

Модернизация станков разделила оборудование на тяжелое и громоздкое, выполняющее задачи для тяжелой промышленности, а также и миниатюрное высокоточное, производящее крошечные детали точных приборов – это настольные станки с ЧПУ.

Вне зависимости от размера и цели использования, токарные станки имеют одни и те же основные составляющие и узлы.

Он состоит из основы, на которой установлена станина, по которой по направляющим движется суппорт.

В противоположных концах оборудования расположены передняя бабка, передающая вращение через шпиндель обрабатываемой детали, и задняя бабка, которая передвигается свободно и фиксируется в зависимости от размера заготовки.

ЧПУ соединяется как с двигателем (в необходимый момент останавливает вращение), так и с собственно режущим элементом.

Видео:

Близким родственником по принципу работы является фрезерный станок. Он также применяется по дереву и по металлу.

Фрезерный механизм за счет фрезы, установленной в шпинделе, совершает вращательное движение, а поступательное движение подачи детали может быть как прямолинейным, так и под углом в, зависимости от задачи.

Обычно фрезерный механизм оснащен ЧПУ. Очень широкое применение имеет центр, выполняющий одновременно фрезерный и токарный набор работ.

Оборудование своими руками

Есть много вариантов, как можно создать самодельный токарный механизм.

Если вам часто приходится производить одну и ту же работу, то настольные токарные механизмы в мастерской вашего дома будут хорошим подспорьем.

Чаще всего для работающей части оборудования используется дрель, укрепленная на основании. При начальных навыках работы с электроникой реально придумать даже аппарат с ЧПУ.

Основание или раму токарного оборудования можно сделать из уголков металла или деревянных брусьев.

Настольные токарные механизмы могут иметь основание в виде крепкой древесно-стружечной плиты.

Если перед вами стоит задача краткосрочной обработки небольших деталей, то вполне можно использовать мотор, работающий от сети 220В.

Конструкция рамы должна обеспечить выполнение следующих условий:

- как ведущий, так и ведомый центр располагаются на одной прямой, которая параллельна оси вращения;

- центр симметрии детали совпадает с осью ее вращения;

- деталь надежно закрепляется на бабке.

Производить токарную обработку детали, которая вращается между передней и задней бабкой, можно с помощью любого инструмента – напильников, надфилей и прочего.

Самодельные настольные токарные станки предназначены для боковой обработки деталей. Например, на них будет удобно обрабатывать балясину деревянной лестницы.

Своими руками несложно создавать не только настольные, но и полноценные токарные станки.

Видео:

Основное, чем будут отличаться настольные варианты от полноразмерного станка – это двигатель.

Чем больше по размеру самодельный станок, тем более громоздкие детали он сможет обрабатывать.

А для работы с крупными заготовками, конечно, потребуется мощный двигатель.

Токарный станок из двигателя

Рассмотрим самодельный станок, созданный своими руками из двигателя и блока питания старого советского магнитофона.

Его основой станет деревянная доска, из ее кусочков, выпиленных в форме квадратов, сторона которых равна ширине основания нашего будущего станка, сформируем заднюю бабку.

Из металла сформируем кожух, в котором вырежем отверстие для вывода вращающего механизма. Двигатель зафиксируем на кожухе.

Теперь требуется найти проекцию центра вращения на заднюю бабку.

Для этого можно сделать из бумаги цилиндр четко соответствующий расстоянию между бабками, зафиксировать его на передней бабке и с помощью привода несколько раз обернуть вокруг оси.

Если цилиндр вращается ровно, то точкой фиксации детали будет центр круга, который описывает цилиндр на задней бабке.

В центр заводим саморез или любой другой держатель для заготовки. Конечно, эта работа сделана на глазок и не подразумевает высокой точности токарных работ.

Модернизации, которая повысит точность, если расстояние между бабками более 20 см, возможна, если центр закрепления заготовки вывести по уровню, положив его между головкой двигателя и задней бабкой.

Мы сделали самый простой механизм своими руками.

Видео:

На нем можно обрабатывать боковую поверхность длинной детали цилиндрической и конусообразной формы, а также простой брус.

Учитывая маленькую мощность станка, он применим только для деталей из дерева. Аналогичным образом своими руками можно сделать фрезерный механизм.

Токарный станок с применением дрели

Модернизация идеи поиска доступного электрического прибора, производящего вращение, подскажет применить для токарного механизма, сделанного своими руками, дрель.

Она найдется в каждом доме. Зачастую, и не одна, потому что обычно приобретается недорогой вариант, а потом выясняется, что он слабоват по мощности.

Для токарного механизма понадобится дрель, любое основание (кусок фанеры, доска или плита), деревянная шпажка, на которую будет надеваться заготовка, и деревянный квадрат для задней бабки.

Фиксируем дрель любым способом, на отмеченной длине фиксируем заднюю бабку из дерева, вставляем в дрель стержень и просверливаем в бабке отверстие.

Шпажка и заготовка вращаются, а человек с помощью наждачной бумаги обрабатывает заготовку.

Видео:

Может быть проведена модернизация такого механизма, в ходе которой к основанию будет прикреплено любое обрабатывающее устройство (например, напильник), который будет ручным аналогом ЧПУ.

Так, если нам нужно сделать конусообразное углубление вокруг деревянной детали, мы можем провести следующие усовершенствования – возьмем два плоских напильника, зафиксируем их так, чтобы они касались детали, а между поверхностью детали и основанием напильниками была образована трапеция.

Теперь нам нужно обеспечить с помощью простого пружинного механизма равномерную подачу напильников вперед и под углом.

Варианты усовершенствования механизма:

- Модернизация под работу по металлу может быть произведена при замене шпажки на заживающий механизм. К металлическому стержню прикрепите пружинную фиксацию с пластиной, один такой стержень установите в дрель, а второй – в заднюю бабку. Между пластинами будет вращаться металлическая заготовка, и мы сможет производить токарные работы по металлу;

- Дома часто требуются работы с длинными заготовками. Можно сделать разборной крепеж дрели, легкая модернизация основания механизма позволит переставлять ее для обработки более длинных предметов;

- Модернизация оборудования может быть проведена, если взять более мощный двигатель (например, от стиральной машинки) и сделать основание большей площади. Нет прямой зависимости между площадью основания и мощностью двигателя, но нужно принимать во внимание, что в процессе работы двигателя возникают колебания, а основание станка служит опорой, благодаря которой само оборудование с вращающейся деталью будет находится в равновесном положении.

Мы рассмотрели, как легко можно сделать самодельный механизм для токарных работ из деталей, который наверняка есть у вас дома.

Модернизация самого простого оборудования под конкретные ваши задачи поможет обрабатывать предметы более сложным образом.

Для создания дома токарного станка с полноценным ЧПУ понадобится блок управления, однако, его сложно сделать без специальных знаний.

Как мы продемонстрировали, ручным аналогом ЧПУ могут служить простые инструменты для обработки дерева или металла, закрепленные на основании под правильным углом.

Самодельный токарный станок и дисковый шлифовальный станок — Блог Paoson

Сегодня я покажу свой последний проект, который я моделировал и разрабатывал в SketchUp пару месяцев. Это токарный станок, полностью изготовленный из березовой фанеры. Как всегда, я пытался разработать конструкцию, которая была бы экономичной и простой в изготовлении.

Я устанавливаю одноступенчатый двигатель мощностью 1 л. с. с частотой вращения 1500 об/мин и мощностью 0,75 кВт. Используя эту конфигурацию шкива, я получаю три скорости: 800 об/мин для деталей большего диаметра и дисковой шлифовальной машины, 1500 об/мин для средних диаметров и самую высокую скорость 2800 об/мин для токарной обработки деталей малого диаметра (диаметром до 50 мм). Это в пределах обычного диапазона скоростей для токарной обработки дерева.

с. с частотой вращения 1500 об/мин и мощностью 0,75 кВт. Используя эту конфигурацию шкива, я получаю три скорости: 800 об/мин для деталей большего диаметра и дисковой шлифовальной машины, 1500 об/мин для средних диаметров и самую высокую скорость 2800 об/мин для токарной обработки деталей малого диаметра (диаметром до 50 мм). Это в пределах обычного диапазона скоростей для токарной обработки дерева.

Если у вас другой двигатель или вы ищете другие обороты, вы можете рассчитать свои шкивы здесь :

Габаритные размеры: 320 мм в высоту, 1000 мм в ширину и 600 мм в глубину.

Полезные размеры: может обрабатывать детали длиной 450 мм и диаметром 300 мм. Если вам нужно больше, его можно легко изменить, удлинив основание станка.

Если вы заинтересованы в сотрудничестве с моим веб-сайтом или создании собственного токарного станка, здесь вы найдете загружаемые планы.

Как видите, я также прикрепил дисковую шлифовальную машину с левой стороны, чтобы использовать преимущества вращения двигателя. Это подставка для дискового шлифовального станка, которую можно наклонить до 45º, что обязательно иногда пригодится!

Это подставка для дискового шлифовального станка, которую можно наклонить до 45º, что обязательно иногда пригодится!

Чертежи токарного станка своими руками

1- Как сделать токарный станок по дереву:

Давайте посмотрим, как его сделать. Сначала мы разрезаем все детали в соответствии со списком раскроя 9.0006 .

Наносим клей на эти три детали, которые будут служить основой для станка. Сначала вкручиваю пару шурупов, чтобы детали не двигались при креплении из-за вязкости клея.

Затем мы заканчиваем сборку всей системы, которая будет служить основой для токарного станка.

Теперь я скреплю эти две детали клеем, чтобы добиться большей толщины. В эту часть я вставлю подшипники , которые будут служить осью вращения.

После высыхания создаем место для подшипников с помощью регулируемое сверло . Я буду сверлить отверстие на низких оборотах, продвигаясь медленно, чтобы не сжечь дерево и сверло.

Делаю скидку на вкл./выкл. выключатели , заканчиваю обработку и сборку остальных деталей.

Теперь прикрутим набор к основанию. Сделав это, я наношу пару слоев аэрозольного лака теперь, когда это легко, и пока он сохнет, я нарежу шесть шкивов, три для двигателя и три для токарного станка.

Это шкивы двигателя. Я просверлил в них отверстия с точным диаметром вала двигателя.

Как видите, вал имеет наклонную часть, которая выступает наружу, что не даст шкивам двигаться назад, и в то же время обеспечит тягу.

После механической обработки шкивов вставляем их в вал, стараясь не ударять по ним слишком сильно, чтобы не повредить двигатель. Затем я помещаю винт перед осью, чтобы удерживать их. Теперь подготовлю основу для мотора и прикрутлю его на место. Теперь пришло время точить шкивы. Начну с самого широкого.

Выточу канавку под клиновой ремень , попробую потихоньку отрегулировать правильно. Ставим подшипники на место и присоединяем резьбовой стержень. Я ставлю шкивы токарного станка и склеиваю их вместе.

Ставим подшипники на место и присоединяем резьбовой стержень. Я ставлю шкивы токарного станка и склеиваю их вместе.

Прежде чем двигаться дальше, я вставляю ремень. Раскладываю все гайки и шайбы, проверяю размеры, и теперь можно все закрепить и прикрутить на место.

Сейчас я обработаю шкивы токарного станка, прикрепив их к двигателю, и воспользуюсь случаем, чтобы посмотреть, все ли работает правильно. Эти шкивы должны быть того же диаметра, что и их моторные аналоги, чтобы мы могли переключаться между ними, не перемещая мотор.

С помощью угловой шлифовальной машины затачиваю резьбовой стержень. Отрежьте этот кусок, который я буду использовать для задней бабки токарного станка, и я снова затачиваю этот конец.

2- Задняя бабка и подручник своими руками:

Я начну с изготовления задней бабки и подручника. Сначала я вырезаю и склеиваю эти две детали для задней бабки. Как и раньше, я буду использовать пару винтов в дополнение к клею. Теперь обрабатываю края.

Как и раньше, я буду использовать пару винтов в дополнение к клею. Теперь обрабатываю края.

Третья часть будет прикручена только для того, чтобы ее можно было снять позже. Я обрабатываю основу и прикручиваю ее к трем частям.

Отмечу центр для сверления отверстия самой резьбовой шпилькой. Кажется, он вполне соответствует шаблону! Сверлю в нем отверстие и запрессовываю эту накидную гайку . Теперь я делаю отверстие в третьей части, используя сверло того же диаметра, что и резьбовой стержень.

Теперь я могу склеить три детали. Я обрабатываю и ввинчиваю эти усиления. Я прикрепляю ручку, которую я просверлил сверлом диаметром на 1 мм меньше, чем резьбовой стержень.

Теперь я обрабатываю детали для подручника и склеиваю их вместе, как раньше. С помощью 3D-фрезерного станка я обрабатываю этот установочный паз. Я делаю здесь отверстие, чтобы вставить кусок резьбового стержня, который позволит мне отрегулировать высоту подручника.

Бит должен быть на 1 мм меньше, чем стержень, чтобы он вошел. Затем я делаю отверстия сверлом того же диаметра, что и стержень. После обработки всех частей подручника я вырезал и приклеил несколько кусочков наждачной бумаги P120 контактным клеем.

Это поможет нам зафиксировать два аксессуара в желаемом положении. Я подготовил все ручки, вы можете посмотреть, как их сделать, в этом другом видео .

Я также установил выключатели и аварийный замок. Я использовал эту модель, которая была у меня в мастерской, но если вам нужно купить ее. Я рекомендую использовать один из этого типа .

Теперь ставлю мотор на место. Я буду использовать две плоские петли, чтобы заставить его вращаться. Я буду использовать другую соединительную гайку, чтобы сделать центр привода. Потом размечаю вот так и вырезаю ножовкой. Теперь я сделаю скос угловой шлифовальной машиной, чтобы заточить кончики. Я заканчиваю работу напильником и дремелем.

Я просверлил и раззенковал этот кусок алюминия, чтобы защитить подручник. И, наконец, я проведу небольшой тест с куском ясеня. Отметив центры, я ставлю его на место, затягиваю все ручки и регулирую высоту подручника. Так как это не широкая деталь, я выберу комбинацию шкивов с наибольшим числом оборотов в минуту.

Кажется, все работает как надо! Работает плавно, без вибраций, центр привода не проскальзывает.

3- Дисковая шлифовальная машина своими руками:

В этом третьем и последнем видео я буду делать дисковую шлифовальную машину.

Начну с вырезания и обработки крышки станка. Чтобы сложить его, я сделаю несколько надрезов на нижней стороне, оставив неразрезанными всего 1,5 миллиметра. Важно, чтобы волокна на последнем слое фанеры были перпендикулярны разрезам, чтобы он не порвался при складывании.

Я немного смачиваю его водой, чтобы облегчить процесс. Я пытаюсь сложить его перед использованием клея, и, кажется, это работает.

Все отверстия заливаю клеем и клею на шпон толщиной 0,4мм из любой породы дерева, укладываю с помощью вот этих фанерных отрезков и струбцин. В идеале для такого рода операций у нас должны быть форма и контрформа, но с помощью этого метода мы также можем добиться приличных результатов.

Я вырезал это отверстие для ремня с помощью настольной пилы . Затем я отмечаю положение винтов и просверливаю их, я буду использовать сверло на 0,5 мм меньше, чем винты.

Теперь я начну работать над дисковой шлифовальной машиной. Отмечаю его окружность на доске и вырезаю. При сверлении я использую сверло шириной на 1 мм меньше, чем резьбовой стержень. Вращая деревянный диск при его вставке, я создаю резьбу на самой фанере, позволяющую мне снимать диск при необходимости.

Некоторые из вас могут подумать, что диск нужно затягивать в направлении, противоположном направлению резьбы, чтобы он не разболтался при работе… но в данном случае это невозможно.

Сначала я рассматривал возможность установки двух переключателей для изменения направления вращения на двигателе, но в конце концов я подумал о том, чтобы прикрепить сам диск к шайбе на конце, а поскольку резьба в фанере оказывает большее сопротивление, чем металлическая гайка, она не должна это не проблема.

Я выточу все части, чтобы уменьшить возможные вибрации. Также на передней части диска, чтобы избежать колебаний и обеспечить его плавность, а затем я отшлифую края диска из соображений безопасности.

Как видите, затягивание и ослабление диска на резьбовом стержне оказывает значительное сопротивление.

Я начну обрабатывать все части наклонного стола. Диск должен быть съемным, если мы будем точить на высоких оборотах. Если его не снять, вибрации могут оказаться чрезмерными для токарной обработки из-за диаметра самого диска.

Поэтому я буду использовать ту же систему крепления, что и для задней бабки и подручника, что позволит мне легко снять поворотный стол и диск.

Отмечаю отверстия под винты, которые будут служить осью вращения. В этом случае я буду использовать сверло шириной на 0,5 мм меньше, чем винт. Я делаю канавку, чтобы вставить U-образный алюминиевый профиль, чтобы надеть на него угловой датчик. Я обработал обе детали, чтобы зафиксировать стол под углом и завинтить их вот так.

Я удостоверился, что самое верхнее положение находится под углом 90 градусов между столом и диском. Если это не так, я могу отрегулировать его на канавке диска стола.

Теперь все, что осталось, это отрезать и обработать угловой упор и проверить, все ли работает должным образом!

Токарные станки и дисковые шлифовальные машины Проекты:

Посетите тему о токарных станках и дисковых шлифовальных машинах на форуме:

Создайте свой собственный токарный станок — планы — WOODSPIRIT HANDCRAFT

В течение последних 6 месяцев я работал с Джеффом Лефковицем над комплектом чертежей токарного станка. Это был медленный и неуклонный процесс. Джефф — первоклассный дизайнер, и я очень благодарен ему за его опыт. Вы можете знать его по его планам стульев Кертиса Бьюкенена, Лошади для бритья Тима Мэнни и Ложкового мула Доусона Мура, и это лишь некоторые из них.

Это был медленный и неуклонный процесс. Джефф — первоклассный дизайнер, и я очень благодарен ему за его опыт. Вы можете знать его по его планам стульев Кертиса Бьюкенена, Лошади для бритья Тима Мэнни и Ложкового мула Доусона Мура, и это лишь некоторые из них.

Этот токарный станок, который я назвал «Токарный станок с банджи-драйвом», я усовершенствовал в течение последних 10 лет. Я построил много станков как для собственного использования, так и для обучения. Каждый раз, когда я создаю один, я делаю небольшие изменения, чтобы улучшить его. Осенью 2019 года я начал предлагать мастер-классы по токарному станку: сборка, ковка и токарная обработка — сначала в Школе деревообработки Порт-Таунсенд, а затем в Народной школе Северного дома (запланировано на октябрь 2020 года, которое было отменено). Я провел еще один небольшой семинар у себя дома в ноябре 2020 года. Благодаря этим занятиям было сделано еще больше усовершенствований. Было здорово использовать первые несколько итераций планов с реальными отзывами студентов.

Этот дизайн был основан на токарном станке, которым Робин Вуд поделился на старом форуме Bodger’s Ask and Answer. Некоторые из вас, возможно, помнят старые добрые времена до Facebook и Instagram, когда информация передавалась без посредников, убирающих верх — никаких алгоритмов, возившихся с лентой, или попыток монетизировать посты с помощью сторонней рекламы. Форумы старой школы были во многих отношениях лучше по содержанию и взаимодействию, чем «новые» платформы социальных сетей, в которых я несколько неохотно участвую в эти дни. Токарный станок Робина был сделан из круглого дерева, известного как бревно, в то время как мой дизайн требует размерного материала, который легче разложить, потому что вы можете использовать каркасный квадрат, а также другие распространенные инструменты и методы для его изготовления.

Многие из вас знают, что я работаю над книгой о токарных станках. Я надеюсь, что эти планы подогреют ваш аппетит к тому, что грядет. У меня еще есть над чем поработать, прежде чем отправить рукопись в Lost Art Press, так что пока не уверен в сроках. Еще одна вещь, которую я предложу, которая хорошо впишется в планы, — это крюки для токарных станков. Я делал и продавал их случайным образом на протяжении многих лет, в основном после проведения семинаров, однако прошлой осенью я вложил средства в оборудование, которое сделает изготовление инструментов более эффективным, поэтому я буду делать центры, наборы для начинающих, пары крючков с узким зерном, крючки для керна и другие стили доступны более регулярно. Принимаю индивидуальные заказы для тех, кто никуда не торопится. Просто отправьте электронное письмо через страницу контактов, и мы сможем его отсортировать.

У меня еще есть над чем поработать, прежде чем отправить рукопись в Lost Art Press, так что пока не уверен в сроках. Еще одна вещь, которую я предложу, которая хорошо впишется в планы, — это крюки для токарных станков. Я делал и продавал их случайным образом на протяжении многих лет, в основном после проведения семинаров, однако прошлой осенью я вложил средства в оборудование, которое сделает изготовление инструментов более эффективным, поэтому я буду делать центры, наборы для начинающих, пары крючков с узким зерном, крючки для керна и другие стили доступны более регулярно. Принимаю индивидуальные заказы для тех, кто никуда не торопится. Просто отправьте электронное письмо через страницу контактов, и мы сможем его отсортировать.

Существует некоторая путаница в конструкции токарных станков, которую я разбиваю в своей книге. Чтобы немного пояснить, независимо от используемого токарного станка существует два основных типа токарной обработки — шпиндельная и торцевая. Когда вы делаете ножку стула или балясину лестницы, вы вращаете веретено. Когда вы делаете чашу из половины бревна, вы поворачиваете лицо. Каждый тип токарной обработки требует различных методов и инструментов. Это связано с ориентацией волокон древесины по отношению к оси токарного станка. Это важное различие проявляется в конструкциях токарных станков с пружинными полюсами, которых существует два типа. Если вы выполните быстрый поиск в Интернете по слову токарно-винторезный станок, то почти все изображения относятся к токарным станкам, предназначенным для токарной обработки шпинделя. Если вы хотите изготовить чаши, эта более распространенная конструкция не будет работать так же хорошо, как токарный станок, предназначенный для токарной обработки чаш. На самом деле это будет большая борьба. Основное отличие заключается в подручнике, но их отличают и другие ключевые конструктивные особенности. Излишне говорить, что токарные станки Pole Lathe с планами Bungee Drive в первую очередь предназначены для токарной обработки чаш и чашек.

Когда вы делаете ножку стула или балясину лестницы, вы вращаете веретено. Когда вы делаете чашу из половины бревна, вы поворачиваете лицо. Каждый тип токарной обработки требует различных методов и инструментов. Это связано с ориентацией волокон древесины по отношению к оси токарного станка. Это важное различие проявляется в конструкциях токарных станков с пружинными полюсами, которых существует два типа. Если вы выполните быстрый поиск в Интернете по слову токарно-винторезный станок, то почти все изображения относятся к токарным станкам, предназначенным для токарной обработки шпинделя. Если вы хотите изготовить чаши, эта более распространенная конструкция не будет работать так же хорошо, как токарный станок, предназначенный для токарной обработки чаш. На самом деле это будет большая борьба. Основное отличие заключается в подручнике, но их отличают и другие ключевые конструктивные особенности. Излишне говорить, что токарные станки Pole Lathe с планами Bungee Drive в первую очередь предназначены для токарной обработки чаш и чашек.