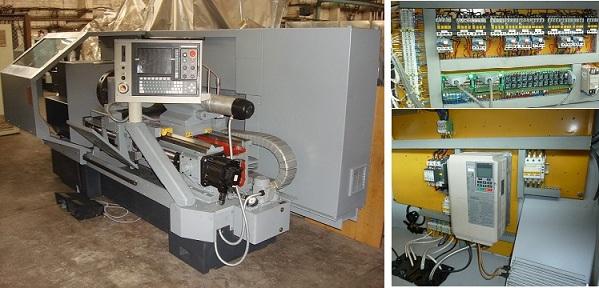

Станок 16к20ф3: 16К20Ф3 Станок токарный патронно-центровой с ЧПУ. Паспорт, схемы, характеристики, описание

Токарно-винторезный станок 16К20Ф3 с устройством ЧПУ NC-210 оснащем главным приводом Mitsubishi FR-740 и двумя приводами подач HA-075 и НА-040 по оси Z и X соотвественно. Он предназначен для токарной обработки в автоматическом режиме наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности по заранее составленной управляющей программе. Отклонение от цилиндричности 7 мк, конусности 20 мк на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мк. Область применения станка: мелкосерийное и серийное производство. Особенности конструкции:

| |

| Основные технические данные | |

| Расстояние от базовой плоскости до оси автоматической головки, мм | 121 |

| Количесто позиций | 8 |

| Диаметр отверстия в диске под резцедержатели по ГОСТ 24900-81, мм | 40H7 |

| Максимальный допустимый опрокидывающий момент от усилия резания, кНм | 2,8 |

| Стабильность индексации головки, мкм | |

| по оси X | 3 |

| по оси Z | 11 |

| в вертикальной плоскости | 3 |

| Масса, кг, не более | 130 |

| Габаритные размеры (без режущих и вспомогательных инструментов), мм, не более: | |

| длина | 480 |

| ширина | 505 |

| высота | 335 |

| Основные технические данные электрооборудования | |

| Род тока питающей сети | переменный, трехфазный |

| Частота тока, Гц | 50 |

| Напряжение, В | 380 |

| Напряжение цепи управления, В | 24 |

| Тип электродвигателя привода головки | АИР63В4М301 |

| Мощность электродвигателя, кВт | 0,37 |

| Частота вращения электродвигателя привода, мин-1 | 1500 |

| Тип магнитоуправляемых контактов в датчиках положения | КЭМ-1 |

| Головка автоматическая восьмипозиционная имет одностороннее направление поворота инструментального диска | против часовой стрелки |

| Максимальный дисбаланс | 2 кг м |

| Максимальная масса режущих и вспомогательных инструментов не должна превышать | 45 кг |

Мы занимаемся комплексным обеспечением предприятий России оборудованием к металлообрабатывающим станкам 16К20, 16А20, 1М63, 16М30и за 12 лет работы зарекомендовали себя надежными поставщиками оборудования для самых различных категорий заказчиков. Среди наших заказчиков более трех десятков предприятий, которые приобрели по десять и более револьверных головок УГ-136 к станкам 16К20, 16А20,1М63, 16М30 и с успехом развивают свой бизнес на рынке металлообработки. Ведь наши специалисты предоставляют клиентам квалифицированные технические консультации и рекомендации по внедрению восьмипозиционной револьверной головки УГ-136 и наши заказчики становятся нашими друзьями. Тот факт, что наше предприятие производит оборудование по собственным разработкам, позволяет нам чутко реагировать на изменение спроса, учитывать потребности конкретного заказчика, проводить безусловное гарантийное обслуживание в режиме «скорой помощи» и постгарантийное сопровождение. Благополучно прошла испытание(17лет) на заводах ОАО «КАМАЗ» Автомобильный завод» г.Набережные Челны, ООО «Ижпрэст» г.Ижевск, ООО «Челныпромагрегат»г.Набережные Челны, ОАО «КАМАЗинструментспецмаш» г.Набережные Челны , ООО «НПО РОСТАР»г.Набережные Челны, ОАО «Благовещенский Арматурный Лениногорский механический Пермский Научно-Исследовательский Технический Институт» (ПНИТИ) г.

Среди наших заказчиков более трех десятков предприятий, которые приобрели по десять и более револьверных головок УГ-136 к станкам 16К20, 16А20,1М63, 16М30 и с успехом развивают свой бизнес на рынке металлообработки. Ведь наши специалисты предоставляют клиентам квалифицированные технические консультации и рекомендации по внедрению восьмипозиционной револьверной головки УГ-136 и наши заказчики становятся нашими друзьями. Тот факт, что наше предприятие производит оборудование по собственным разработкам, позволяет нам чутко реагировать на изменение спроса, учитывать потребности конкретного заказчика, проводить безусловное гарантийное обслуживание в режиме «скорой помощи» и постгарантийное сопровождение. Благополучно прошла испытание(17лет) на заводах ОАО «КАМАЗ» Автомобильный завод» г.Набережные Челны, ООО «Ижпрэст» г.Ижевск, ООО «Челныпромагрегат»г.Набережные Челны, ОАО «КАМАЗинструментспецмаш» г.Набережные Челны , ООО «НПО РОСТАР»г.Набережные Челны, ОАО «Благовещенский Арматурный Лениногорский механический Пермский Научно-Исследовательский Технический Институт» (ПНИТИ) г. Пермь, ООО «Волгоградский завод спецмашиностроения» г.Волгоград, ОАО «КАМАЗинструментспецмаш» г.Набережные Челны, ЗАО «Редукционно-охладительные установки» г.Барнаул, ООО «Станкотехцентр» г.Таганрог, ООО ПК «Челныпромагрегат» г.Набережные Челны, ООО «Автотехпласт» г.Набережные Челны, ЗАО «НМЗ Энергия»г.Великий Новгород, ОАО «ВМП «АВИТЕК» г.Киров, ООО «УралМеталлОбработка» г.Пермь, ООО «ПНГ-Нефтепромсервис» г.Губкинский, ООО «КОМ» г.Набережные Челны, ООО «Камский моторный завод» г.Набережные Челны, ОАО «АК Туламашзавод» г.Тула, ЗАО «ЭЛЕКТОН» г.Москва, ООО «КАММАШ» г.Набережные Челны, ОАО «Ижевский завод нефтяного машиностроения» г.Ижевск, ООО «Чайковский завод нефтяного оборудования» г.Чайковск, ООО «АлАнД» г.Ижевск, ООО ПК «КамаФлекс» г.Набережные Челны, ООО «Шумихинское Машиностроительное предприятие» г.Курск, ООО «БАМЗ»г.Барнаул, ООО «Уралтехногрупп» г.Пермь, ООО Югточмаш» г.Ростов, ООО «Солдрим — Иж» г.Ижевск, ОАО «АК»Корвет» г.Курган, ОАО «Казанский оптико-механический завод» (КОМЗ) г.

Пермь, ООО «Волгоградский завод спецмашиностроения» г.Волгоград, ОАО «КАМАЗинструментспецмаш» г.Набережные Челны, ЗАО «Редукционно-охладительные установки» г.Барнаул, ООО «Станкотехцентр» г.Таганрог, ООО ПК «Челныпромагрегат» г.Набережные Челны, ООО «Автотехпласт» г.Набережные Челны, ЗАО «НМЗ Энергия»г.Великий Новгород, ОАО «ВМП «АВИТЕК» г.Киров, ООО «УралМеталлОбработка» г.Пермь, ООО «ПНГ-Нефтепромсервис» г.Губкинский, ООО «КОМ» г.Набережные Челны, ООО «Камский моторный завод» г.Набережные Челны, ОАО «АК Туламашзавод» г.Тула, ЗАО «ЭЛЕКТОН» г.Москва, ООО «КАММАШ» г.Набережные Челны, ОАО «Ижевский завод нефтяного машиностроения» г.Ижевск, ООО «Чайковский завод нефтяного оборудования» г.Чайковск, ООО «АлАнД» г.Ижевск, ООО ПК «КамаФлекс» г.Набережные Челны, ООО «Шумихинское Машиностроительное предприятие» г.Курск, ООО «БАМЗ»г.Барнаул, ООО «Уралтехногрупп» г.Пермь, ООО Югточмаш» г.Ростов, ООО «Солдрим — Иж» г.Ижевск, ОАО «АК»Корвет» г.Курган, ОАО «Казанский оптико-механический завод» (КОМЗ) г. Казань, ООО «Сибмаш» г.Курган, ООО «Яргазарматура» г.Чайковск, ООО «Станкосервис» г.Курган

Казань, ООО «Сибмаш» г.Курган, ООО «Яргазарматура» г.Чайковск, ООО «Станкосервис» г.Курган

г. НАБЕРЕЖНЫЕ ЧЕЛНЫ

МОДЕРНИЗАЦИЯ

Что дает усовершенствование?

Токарно-винторезный станок 16К20Ф3, технические характеристики которого можно улучшить путем модернизации тремя способами:

- Путем полной модернизации.

- Улучшение комплектующих и рабочих приспособлений.

- Реорганизация тягового оборудования.

Модернизация дает возможность увеличить число диапазонов обработки деталей, а также точность проведения манипуляций.

Для максимального повышения рабочего ресурса оборудования используют систему адаптивного управления. Она позволяет выключать агрегат при критических нагрузках, а также способствует следующим показателям:

- Снижению срока отделки деталей.

- Увеличению периода службы комплектующих элементов.

- Понижению случаев выхода из строя оснастки.

- Повышению общей работоспособности оборудования.

Технические характеристики токарного станка 16К20Ф3 с ЧПУ позволяют менять нагрузку на шпиндель. При этом имеется возможность корректировки подачи используемого инструмента, с учетом типа материала обрабатываемой заготовки. Это способствует увеличению срока службы всех деталей агрегата.

Особенности конструкции и функционала

Внешний вид

Этот станок предназначен для различных типов токарной обработки заготовок. Ограничения по диаметру составляют 40 см при наружном обтачивании. При внутреннем точении длина заготовки не должна превышать 100 см.

Главным преимуществом является возможность установки различных типов ЧПУ – замкнутые, разомкнутые и СТС. Для этого в конструкции предусмотрены контактные разъемы. Число управляемых координат при выполнении формообразования ограничено двумя.

Дополнительно наличие автоматического управления позволяет выполнять следующие операции на токарном станке 16К20Ф3, указанные в паспорте:

- автоматический контроль за значением подачи;

- изменение количества оборотов вращения шпинделя;

- возможность формирования резьбы согласно составленной программе.

К этим качествам стоит добавить высокую точность выполняемых работ и хорошие эксплуатационные характеристики. Согласно классификации ГОСТ 8-82 станок 16К20Ф3 имеет показатель точности «П». Для адаптации к конкретному типу выполняемых операций токарное оборудование этого типа может комплектоваться дополнительными модулями и расширенным диапазоном настроек.

В качестве дополнительных компонентов станки могут поставляться с транспортером стружкоудаленеия или без него. Для этого необходимо специальное основание, параметры которого указаны в паспорте.

ЧПУ

При использовании числового программного обеспечения операции по обработке заготовок выполняются при помощи заранее установленных программ. Они дают возможность откорректировать информацию, поданную с операторского пульта, а также использовать кассеты внешней памяти. Итоговые данные выводятся на специальный дисплей, после анализа которых, можно принять решение по настройке последующего процесса.

Автоматизация процесса сопровождается 6-ю, 8-ю или 12-ю позициями, позволяющими менять диаметр обработки или ось поворота по горизонтали. Рабочая головка оборудована диском, на который можно монтировать три осевых и шесть радиальных элементов. Кроме того, она может эксплуатироваться с 8-12 блоками под различный инструмент.

Повысить эффективность станка 16К20Ф3, технические характеристики и описание которого приведены выше, можно дополнительно модернизировать посредством смены кинематической схемы либо установки современной энергосберегающей конструкции. Значительно расширяет функционал рассматриваемого агрегата комплекс ЧПУ. Благодаря нему улучшается точность и скорость обработки деталей, а также режим отделки. Станки с ЧПУ имеют диапазон продольных и поперечных перемещений – 0,005 и 0,01 миллиметров, соответственно.

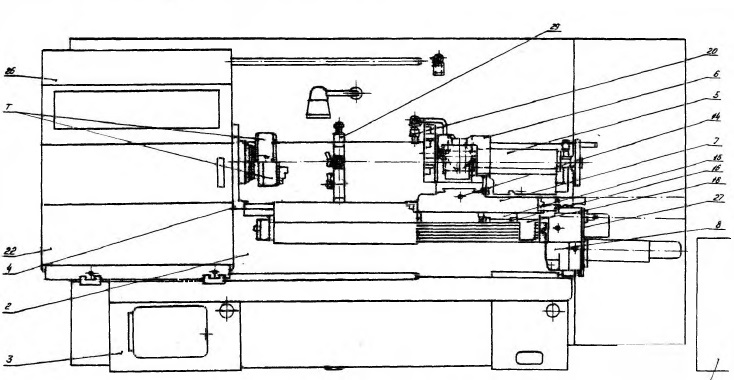

16К20Т1 Расположение органов управления токарным станком

Расположение органов управления токарным станком 16К20Т1

16К20Т1 Перечень органов управления токарным станком

- Панель управления станка

- Рукоятка установки диапазона частоты вращения шпинделя

- Ручной генератор перемещения суппорта

- Гнездо для рукоятки поперечного перемещения суппорта

- Рукоятка зажима пиноли задней бабки

- Пульт управления и индикации системы ОСУ

- Рукоятка зажима задней бабки на станине

- Кнопка «Аварийный останов»

- Ось ручного перемещения каретки

- Кнопка «Схода с аварийного кулачка»

- Переключатель «Блокировка пульта управления»

- Переключатель охлаждения

- Педаль перемещения пиноли (сдвоенная)

- Переключатель «Пуск», «Стоп» шпинделя и подачи

- Лампочка

- Педаль управления патроном

- Рукоятка переключения скоростей шпинделя

1.

3.1. Станок 16к20ф3

3.1. Станок 16к20ф3

На

операциях 010 и 015 используется станок

16К20Ф3.

Рис.

Общий вид станка 16К20Ф3 (на рисунке

приведен вариант с системой ЧПУ типа

NC)

Технические

Характеристики:

Наибольший диаметр

устанавливаемого изделия над станиной

— 500 мм.

Наибольшая длина

устанавливаемого изделия в центрах —

900 мм.

Наибольший диаметр

обрабатываемого изделия над станиной

— 320 мм.

Наибольший диаметр

обрабатываемого изделия над суппортом

200 мм.

Наибольший

ход суппортов по оси Х — 210/по оси Z — 905мм.

Максимальная

скорость быстрых перемещений: мм/мин

—

продольных 5000

—

поперечных 3000

Минимальная/Максимальная

скорость рабочих подач: мм/мин

—

продольных 1…2000

—

поперечных 0,5…1500

Регулирование

частот вращения шпинделя ступенчатое

Количество

ступеней регулирования частот вращения

шпинделя 3

Частоты

вращения шпинделя на ступени I/II/III (с

эл. двигателем 1500 об/мин) об/мин 80/220/660

двигателем 1500 об/мин) об/мин 80/220/660

Количество

управляемых/одновременно управляемых

координат 2/2

Система

управления – контурная разомкнутая.

Максимальное число

кадров управляющих программ 254

Габариты(мм) 3700х2260х1650

Вес(кг)

3800

Табл. 1.3.

Расчет

коэффициента автоматизации станка

модели 16К20Ф3

№ п/п | Наименование | Уровень | Значение |

Включение | автоматизированное | 0,5 | |

Установка | ручная | 0 | |

Закрепление | автоматизированное | 0,5 | |

Задание режимов | автоматизированное | 0,5 | |

Поиск инструмента | автоматическое | 1 | |

Установка | автоматизированное | 0,5 | |

Обработка | автоматическое | 1 | |

Контроль | ручной | 0 | |

Контроль режущего | ручной | 0 | |

Смена инструмента | автоматизированное | 0,5 | |

Снятие готовой | автоматизированное | 0 | |

Очистка базовой | ручная | 0 | |

Удаление стружки | ручное | 0 | |

Выключение | автоматическое | 1 | |

Итого | 5,5 | ||

Несмотря

на невысокий уровень автоматизации,

оборудование может использоваться в

составе ГПС после дооснащения его

обеспечивающими системами:

На

020 и 025 операциях используется станок

3Т160 – полуавтомат торцешлифовальный.

Полуавтомат

предназначен для одновременного

шлифования

торца и

прилегающей

к нему цилиндрической

поверхности методом врезания в условиях

серийного и массового производства.

Класс точности

полуавтомата П.

Шероховатость

обрабатываемой поверхности, мкм:

цилиндрической Ra

0,63,

торцовой

Ra

1,25.

Полуавтомат

имеет высокую степень автоматизации

и

механизации

основных и вспомогательных движений

и может встраиваться в автоматическую

линию.

Шлифовальная

бабка повернута на угол 2(3°34/.

Подача

шлифовальной бабки производится в

плоскости

круга.

На полуавтомате

можно выполнять следующие виды шлифования:

врезное при ручном

управлении;врезное

по полуавтоматическому циклу до упора;врезное

по полуавтоматическому циклу с прибором

активного контроля.

Полуавтоматический

цикл работы станка после установки

изделия в патрон осуществляется в такой

последовательности:

зажим изделия в

патроне;подвод

шлифовальной бабки к изделию, включение

вращения изделия и

насоса

охлаждения;форсированная

подача шлифовальной бабки;черновое

шлифование и ввод измерительной скобы;чистовое шлифование;

доводочное

шлифование;выхаживание;

отвод

шлифовальной бабки и измерительной

скобы,

выключение вращения изделия и насоса

охлаждающей

жидкости;разжим изделия.

На

полуавтомате предусмотрена система

охлаждения обрабатываемого изделия

эмульсией, подаваемой

из специального бака в зону шлифования

и

правки.

Очистка эмульсии

от шлама осуществляется магнитным

фильтром-сепаратором.

Год

исполнения установочной серии—1975.

ОСНОВНЫЕ ДАННЫЕ

Наибольший

диаметр устанавливаемого изделия,

мм 280

Наибольший

диаметр шлифования при номинальном

диаметре шлифовального круга, мм

280

Наименьший

диаметр шлифования при изношенном

круге, мм 20

Наибольшая

длина шлифовании, мм . . 130

Высота

центров, мм 160

Наибольшая

масса устанавливаемого изделия,

кг 50

Электродвигатели

приводов: шлифовального круга:

тип AO2-62-4-I, мощность, кВт 17,частота

вращения, об/мин . 3460

передней

бабки: тип АО2-41-8/4 мощность, кВт1,6; 2,5

частота вращения, об/мин 685/1370

гидронасоса:

тип АО2-32-6-С, мощность, кВт 2,2, частота

вращения, об/мин … 950

насоса

охлаждающей жидкости; тип П-90, мощность,

кВт 0,6, частота вращения, об/мин . . . 2800

. . 2800

магнитного

сепаратора: тип ЛОЛ 11-4, мощность,

кВт 0.12, частота вращения, «б/мин . .

. 1400

Насоса смазки подшипников

шпинделей шлифовальной бабки:тип ДПТ21-4

,мощность. кВт 0,27, частота вращения,

об/мин . . . 1400

Габарит

полуавтомата с приставным оборудованием,

мм 1754X4675X2245

Масса

полуавтомата, кг 8110

Оборудование

использует цикловую систему управления,

что делает не возможным его использование

в составе ГПС.

Если оборудование

не пригодно для использования в составе

ГПС необходимо по справочной литературе

подобрать его аналог.

Для

автоматизированной обработки валов

[2]в условиях ГПС выпускается станок

модели 3Т160Ф2.

Конструктивно

и по техническим характеристикам станок

3Т160Ф2 аналогичен 3Т160, но оснащается

позиционной системой ЧПУ. Рассчитаем

его степень автоматизации.

Табл. 1.4.

1.4.

Расчет

коэффициента автоматизации станка

модели 3Т160Ф2

№ п/п | Наименование | Уровень | Значение |

Включение | ручное | 0 | |

Установка | ручная | 0 | |

Закрепление | автоматизированное | 0,5 | |

Обработка | автоматическое | 1 | |

Контроль | автоматизированное | 0,5 | |

Контроль режущего | автоматизированный | 0,5 | |

Правка режущего | автоматическая | 1 | |

Снятие готовой | автоматизированное | 0 | |

Удаление отходов | автоматическое | 1 | |

Выключение | автоматическое | 1 | |

Итого | 5,5 | ||

Выбранный

станок может использоваться в составе

ГПС после дооснащения его обеспечивающими

системами:

Оборудование | Дніпрополімермаш

На заводе имеется следующее металлорежущее оборудование:

А.

1. Карусельная группа станков (1512, 1516,1516Ф3, 1525, 1Л532, 1540Ф3, 1550) с диаметром обработки до 5000 мм, максимальная длина обточки 2800 мм. PUMA VTS1620MCHPU, оснащенный копировальными и токарно-карусельными станками, максимальный диаметр обработки 2000 мм, максимальная длина токарной обработки — 960 мм.

2. Токарная группа станков (16К20, 16К20Ф3, 163, 16М30Ф3, 1А64, 165.1658), с диаметром обработки до 1000 мм, длиной обработки до 8000 мм.

Станки с ЧПУ DOOSAN Puma 480XLM (400LM, 240MB, 240MSB, 220LM), Takisawa EX-510 (EX-310)), с диаметром обработки до 650мм, длиной обработки до 3065мм.

3. Станки лоботокарные (1М692Ф3, 1М692Ф3ХИДЭ, 1Н692С, 1А693Ф3) с диаметром обработки до 3000 мм.

4. Фрезерная группа станков (ВФ-1П, 65А80, ЛР 266, 6310, 6Р13, 6Р83) длина деталей до 3000мм, ширина (диаметр) до 650мм.

Кобург: длина детали до 8000мм, ширина до 2000мм, высота до 2000мм.

DOOSAN DCM 2760W.: длина детали до 6000мм, ширина до 3200мм, высота до 2100мм.

DOOSAN DNM 650: длина детали до 1300 мм, ширина до 670 мм, высота до 625 мм.

DOOSAN DNM 550: длина детали до 1200 мм, ширина до 540 мм, высота до 510 мм.

5. Станки расточной группы (65Ф60Ф11, 2А620, 2А636, 6620, УВ0701, УВ701, 6М610Ф1, 6А59) длина деталей до 3000 мм, ширина (диаметр) до 650 мм.

DOOSAN DBC 130L оснащены поворотным столом размером 2000х2200 мм. Максимальный диаметр заготовки 4950 мм.

DOOSAN DBC 110S оснащен поворотным столом размером 1400×1800 мм. Максимальный диаметр заготовки 3000 мм.

ПРАГМА. оборудован поворотным столом 1100х1100 мм. Максимальные размеры заготовки: 1200х2000х3000 мм.

6. Станки круглошлифовальные с диаметром заготовки до 560мм, длиной до 4000мм.

7. Станки плоскошлифовальные: ширина детали до 600мм, высота до 500мм, длина до 2000мм.

8. Станки зуборезные:

Валы — диаметр до 500мм, длина до 2500мм, модуль до 20;

Колеса. Венцы — диаметр детали 2000мм, высота 560мм, модуль до 20;

Нарезка зубьев по программе на станках с ЧПУ:

Валы — детали диаметром до 650мм, длиной до 2800мм, модулем до 80;

Колеса. Венцы — диаметр детали 5000мм, высота 800мм, модуль до 80;

Венцы — диаметр детали 5000мм, высота 800мм, модуль до 80;

9. Резка металла (ножницы гильотинные до 25 мм; ленточнопильные станки «резка рулона в мешке и поковок до 500х500 мм»; машины газоплазменной резки с ЧПУ (газо- до 340 мм толщиной) и (плазмо- толщиной до 25 мм)).

10. Гибка листового проката на роликах толщиной до 100 мм; гибка на профилегибочном станке швеллеру №14.

11. Пресс кривошипно-гидравлический усилием до 400 тонн.

12. Сварка в углекислом газе и под слоем флюса позволяет варить сосуды, работающие под давлением, и любые пространственные металлоконструкции.

13. Участок термообработки: можем провести закалку, отжиг, нормализацию и цементацию в твердом карбюраторе.

• Для отжига сварных конструкций, печь СДО 20.40.15/10 (длина 3800 мм., ширина 2100 мм, высота 1500 мм, масса шихты 10000 кг.)

• Для термической обработки деталей печи СШО 6.30/10 (длина 3000 мм, диаметр 1600 мм, масса заряда 2000 кг.)

• Установка ТВЧ ГМКИА 200 АБ (длина 2700мм, диаметр 1200 мм, масса заряда 500кг.

14. Распылитель будка имеет два отдельных отсека с возможностью объединения:

первый отсек: длина — 4160 мм, ширина — 5000 мм, высота — 4200 мм.

второй отсек: длина — 6180 мм, ширина — 5000 мм, высота — 4200 мм.

Модуль обеспечивает операции процесса окраски (при температуре не ниже 12 0С и не выше 30 0С) и сушки (при температуре не выше 80 0С) изделий и относительной влажности не более 80%. продуктов и относительной влажности не более 80%. Температурный режим в рабочих зонах отсеков модуля поддерживается автоматически.

Станок 16К20Ф3: технические характеристики и описание

Токарно-винторезный станок 16К20Ф3, технические характеристики которого будут рассмотрены ниже, создан на базе станка 16К20, применяется в основном в мелкосерийном производстве. Обе машины имеют единую конструктивную часть и общий принцип действия. Установка позволяет обрабатывать внешние и внутренние поверхности заготовок длиной до 1000 миллиметров. Численное программное обеспечение предоставляет дополнительные функции и облегчает техническое обслуживание устройства.

Из чего он состоит?

Технические характеристики 16К20Ф3 обусловлены конструкцией и кинематической схемой станка. Установка выполнена в традиционной компоновке, что соответствует универсальным стандартам, а также позволяет производить широкий спектр операций.

Фурнитура:

- Рама (рама).

- Рамка.

- Каретка суппорта.

- Держатель инструмента поворотного типа.

- Задняя и шпиндельная головка.

- Автоматическая раздаточная коробка.

- Направляющие элементы.

- Муфты электромагнитные.

- Поперечные и продольные приводы.

- Гидравлический усилитель мощности.

Принцип работы

Станок 16К20Ф3, технические характеристики которого позволяют выбирать до 9 скоростей вращения вала, работает следующим образом: электродвигатель.

Гидравлический привод

Данный узел токарного станка 16К20Ф3, технические характеристики которого это подтверждают, обеспечивают все основные процессы, связанные с функционированием рабочих органов. Гидравлический привод состоит из следующих частей:

- Пары гидроусилителя.

- Насос управления.

- Привод.

- Бак с маслом.

- Контрольное оборудование.

Маркировка

Маркировка токарного агрегата 16К20Ф3, технические характеристики которого будут рассмотрены далее. Его расшифровка следующая:

- Индекс «1» — токарный.

- 6 — токарно-винторезный.

- К — производство.

- 20 — индекс роста по центрам в сантиметрах.

- F3 — Оборудование с ЧПУ.

Оборудование данной категории имеет стандартную мощность в пределах 10-11 кВт, класс точности соответствует ГОСТ 8-82-П.

Станки с ЧПУ 16К20Ф3: технические характеристики

Параметры рассматриваемого оборудования:

- Габариты — 3,7/2,2/1,65 м.

- Вес — 400 кг.

- Количество скоростей -22.

- Диаметр отверстия 53 мм.

- Центр пера — Морзе 5.

- Рабочий диапазон от 12,5 до 2000 об/мин в зависимости от выбранной скорости.

- Размер шага 0,01-40 мм.

- Высота инструмента 25 мм.

- Продольные/поперечные ходы — 5000/7500 мм/мин.

Описание

Токарный станок 16К20ФЗ, технические характеристики которого указаны выше, оснащен чугунной станиной, которая подвергается шлифовке, что обеспечивает длительный период эксплуатации. Главный привод – электродвигатель мощностью 11 кВт. Гарантирует крутящий момент до 800 Нм. Это позволяет с максимальной точностью подогнать обработку заготовки под требуемые размеры.

Шпиндель узла имеет отверстие диаметром 55 мм с возможностью крепления штифтов различного диаметра. Специальные турели используются для специальных операций, значительно расширяя возможности токарной техники. Этот узел наиболее подвержен износу, так как планетарный редуктор деформируется по мере вымирания зубьев или разрушения эксцентрика. Избежать таких последствий поможет регулярный контроль состояния механизмов и своевременная профилактическая работа. Смазка деталей осуществляется при включении оборудования на разные элементы. Программное управление в автоматическом режиме определяет цикл подачи смазки к узлам оборудования. Эту операцию можно запустить вручную. Запрограммированный цикл не нарушен.

Программное управление в автоматическом режиме определяет цикл подачи смазки к узлам оборудования. Эту операцию можно запустить вручную. Запрограммированный цикл не нарушен.

Универсальность

Технические характеристики станка токарно-винторезного 16К20Ф3 позволяют использовать его для выполнения следующих операций:

- Сверление отверстий различного диаметра.

- Обработка заготовок с торцевых частей.

- Зенковка.

- Резьбовая нарезка.

- Растачивание и чистовая обработка поверхностей конического и фасонного типа.

В качестве защиты резьбовых пар выступают специальные ограничители, предотвращающие преждевременный выход из строя механизмов. Модернизация рассматриваемых агрегатов заключается в оснащении комплектов ЧПУ отечественного и зарубежного производства сменным электрооборудованием. Переоборудование дает возможность увеличить мощность в 2-3 раза в зависимости от состояния агрегатов. Все эти решения повышают производительность оборудования, сокращают режим трансформации заготовок. Модернизацию желательно проводить одновременно с капитальным ремонтом.

Модернизацию желательно проводить одновременно с капитальным ремонтом.

Что за улучшение?

Станок токарно-винторезный 16К20Ф3, технические характеристики которого могут быть улучшены путем модернизации тремя способами:

- Путем полной модернизации.

- Улучшенные компоненты и рабочие инструменты.

- Реорганизация тягового оборудования.

Модернизация позволяет увеличить количество диапазонов обработки деталей, а также точность манипуляций.

Для максимального продления срока службы оборудования используйте адаптивную систему управления. Он позволяет отключать агрегат при критических нагрузках, а также способствует следующим показателям:

- Уменьшение срока отделки деталей.

- Увеличение срока службы комплектующих.

- Уменьшение выхода из строя оснастки.

- Увеличить общую производительность оборудования.

Технические характеристики токарного станка 16К20Ф3 с ЧПУ позволяют изменять нагрузку на шпиндель. При этом имеется возможность регулировать подачу используемого инструмента с учетом типа материала обрабатываемой детали. Это способствует увеличению срока службы всех частей агрегата.

При этом имеется возможность регулировать подачу используемого инструмента с учетом типа материала обрабатываемой детали. Это способствует увеличению срока службы всех частей агрегата.

ЧПУ

При использовании числового программного обеспечения обработка заготовок осуществляется с помощью предустановленных программ. Они позволяют корректировать информацию, поступающую с пульта оператора, а также использовать внешние кассеты памяти. Итоговые данные выводятся на специальный дисплей, проанализировав который, можно принять решение о корректировке последующего процесса.

Автоматизация процесса сопровождается 6-ю, 8-ю или 12-ю позициями, позволяющими изменять диаметр обработки или ось вращения по горизонтали. Рабочая головка снабжена диском, на котором могут быть установлены три осевых и шесть радиальных элементов. Кроме того, он может работать с 8-12 блоками для различных инструментов.

Повышение КПД станка 16К20Ф3, технические характеристики и описание которого приведены выше, может быть дополнительно модернизирована за счет изменения кинематической схемы или установки современной энергосберегающей конструкции.

Агрегат выполнен в традиционной компоновке, которая соответствует универсальным стандартам, а также допускает производство широкого спектра операций.

Агрегат выполнен в традиционной компоновке, которая соответствует универсальным стандартам, а также допускает производство широкого спектра операций. В начальный момент движения этой кулачковой муфты вал 4 подается влево, при этом подвижная полумуфта 6 плоскозубчатой муфты отходит от неподвижной полумуфты 3 и резцедержатель начинает поворот в нужную позицию, которая определяется при нажиме кулачка 10 на соответствующий конечный выключатель 9. Затем происходит реверс двигателя и полумуфта 7 вращается в другую сторону, при этом полумуфта 6 с инструментальной головкой удерживается от поворота фиксатором. Кулачки полумуфты 7 упираются в кулачки полумуфты 8, пружина 5 сжимается и полумуфта 6 фиксируется на зубьях полумуфты 3. Конечный выключатель зажима подает команду, электродвигатель поворота отключается, и начинается рабочий цикл обработки.

В начальный момент движения этой кулачковой муфты вал 4 подается влево, при этом подвижная полумуфта 6 плоскозубчатой муфты отходит от неподвижной полумуфты 3 и резцедержатель начинает поворот в нужную позицию, которая определяется при нажиме кулачка 10 на соответствующий конечный выключатель 9. Затем происходит реверс двигателя и полумуфта 7 вращается в другую сторону, при этом полумуфта 6 с инструментальной головкой удерживается от поворота фиксатором. Кулачки полумуфты 7 упираются в кулачки полумуфты 8, пружина 5 сжимается и полумуфта 6 фиксируется на зубьях полумуфты 3. Конечный выключатель зажима подает команду, электродвигатель поворота отключается, и начинается рабочий цикл обработки.

Кроме того, в этих манипуляциях участвует крепление поперечного суппорта.

Кроме того, в этих манипуляциях участвует крепление поперечного суппорта.

Смазка деталей осуществляется при включении оборудования направлено на различные элементы. Программное управление в автоматическом режиме определяет цикл подачи смазочной смеси на узлы оборудования. Имеется возможность запуска этой операции вручную. При этом запрограммированный цикл не нарушается.

Смазка деталей осуществляется при включении оборудования направлено на различные элементы. Программное управление в автоматическом режиме определяет цикл подачи смазочной смеси на узлы оборудования. Имеется возможность запуска этой операции вручную. При этом запрограммированный цикл не нарушается.