Станок 1а616 технические характеристики: Токарный станок 1а616 – технические характеристики, паспорт

Содержание

Токарный станок 1а616 – технические характеристики, паспорт

- Характеристики станка

- Конструкция и принцип работы

- Электрическая система станка

- Обеспечение движения подачи и резания

- Паспорт 1А616 и руководство по электрооборудованию

Токарный станок 1А616 имеет давнюю историю: выпускать его начали еще в середине 50-х годов прошлого века. Выпуском данного станка, который многие специалисты узнают даже по фото, занимался Средневолжский станкостроительный завод. Эту модель и сегодня можно встретить на многих производственных предприятиях

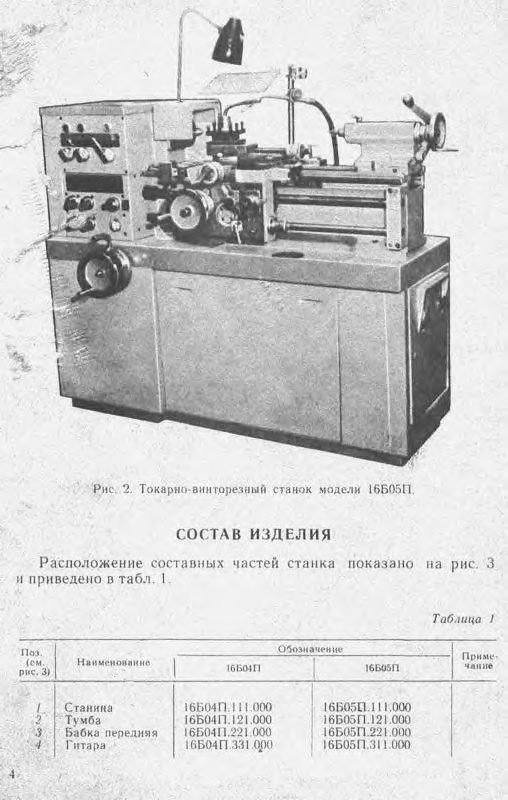

Токарно-винторезный станок 1А616

Характеристики станка

Токарно-винторезный станок 1А616, конструкцию которого разработали более 60-ти лет назад, преимущественно используется для обработки заготовок, отличающихся небольшими габаритными размерами. Среди технических характеристик станка можно выделить следующие:

- максимальная длина выполняемого обтачивания — 660 мм;

- максимальная длина обрабатываемой заготовки — 710 мм;

- максимальный диаметр заготовки, располагаемой над суппортом — 180 мм, размещенной над станиной — 320 мм;

- масса оборудования — 1500 кг;

- диаметр сквозного отверстия, выполненного в шпинделе — 35 мм;

- резьбовой конец шпинделя выполнен в соответствии с ГОСТ 12593-72 и относится к типу 6К;

- прямое, а также обратное вращение шпинделя может осуществляться в интервале 9–1800 об/мин, регулировка данного параметра может выполняться по 21 ступеням;

- габаритные размеры оборудования — 2135х1225х1220 мм.

Более подробно все технические характеристики токарного станка 1А616 представлены ниже в формате таблиц:

- Общие характеристики и основные размеры

- Характеристики суппорта

- Характеристики резцовых салазок, шпинделя, задней бабки

- Характеристики электродвигателя, ремней, подшипников шпинделя, муфт

В поперечном направлении суппорт токарного станка перемещается по винту вручную, предельная величина такого перемещения составляет 195 мм. Продольное перемещение суппорта обеспечивается винтом или валиком, его максимальное значение может составлять 670 мм. Характеристики рабочих подач 1А616 при этом одинаковы и могут выбираться в пределах от 0,065 до 0,91 об/мин.

Технические свойства 1А616 позволяют выполнять оперативную замену зубчатых передач в его коробке подач на сменные прецизионные элементы, что дает возможность осуществлять с его помощью нарезание резьбы, отличающейся повышенной точностью. При этом если на данном токарном станке необходимо нарезать обычные типы дюймовой, модульной и метрической резьбы, то выполнять такую замену не требуется. При нарезании резьбы повышенной точности следует ходовой винт оборудования включать напрямую, в обход коробки подач. Конструкция 1А616 допускает такую возможность.

При этом если на данном токарном станке необходимо нарезать обычные типы дюймовой, модульной и метрической резьбы, то выполнять такую замену не требуется. При нарезании резьбы повышенной точности следует ходовой винт оборудования включать напрямую, в обход коробки подач. Конструкция 1А616 допускает такую возможность.

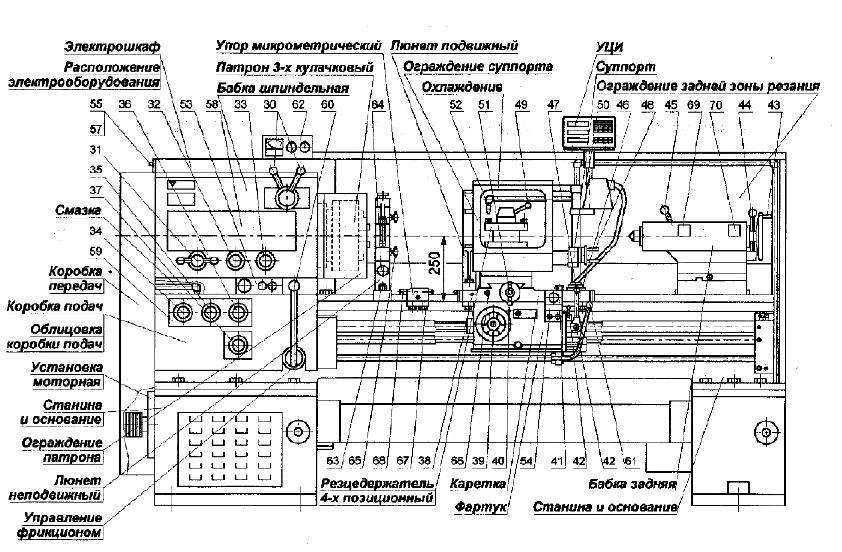

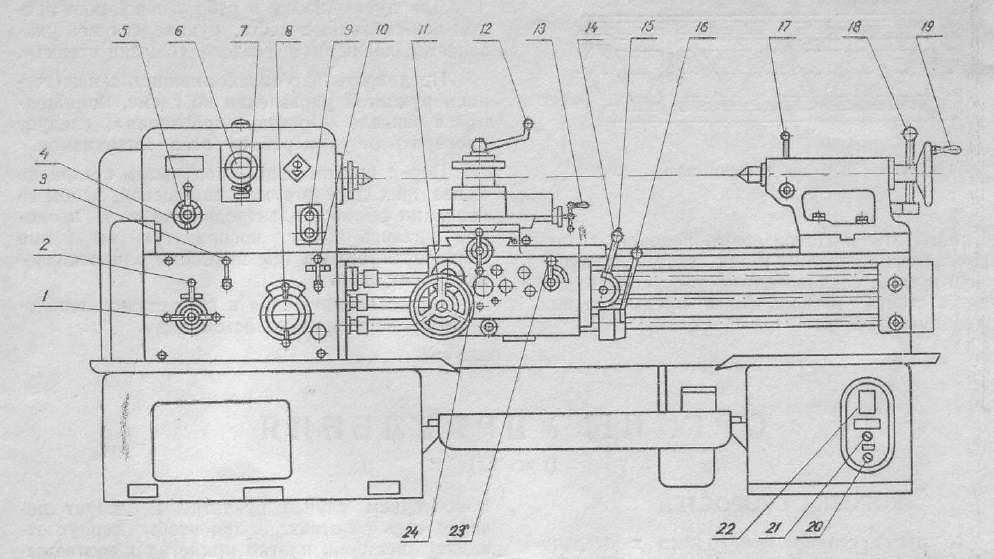

Основные узлы станка 1А616

Даже без использования сменных зубчатых колес на токарно-винторезном станке данной модели допустимо нарезать высокоточную резьбу со следующими характеристиками:

- питчевую — с шагом 2–128 питч;

- модульную, шаг которой находится в пределах 0,25–5,5 мм;

- дюймовую — с шагом 1–56 ниток на дюйм;

- метрическую — с шагом 0,5–24 мм.

Обрабатываемые детали можно фиксировать в обычном патроне токарного станка или использовать для этого пневматические и гидравлические зажимные устройства.

Конструкция и принцип работы

В конструкции 1А616 можно выделить следующие основные узлы:

- тумбы — передняя и задняя;

- задняя бабка;

- передняя бабка, где находится несколько механизмов: реверсивное устройство, звено, отвечающее за повышение шага, переборный механизм;

- блок, состоящий из сменных колес;

- шкаф, в котором размещена электрическая система;

- фартук, в котором находится механизм подач;

- несущая станина;

- коробка подач;

- система, отвечающая за охлаждение режущего инструмента;

- коробка переключения скоростей;

- поддон, где собирается стружка и отработанная охлаждающая жидкость.

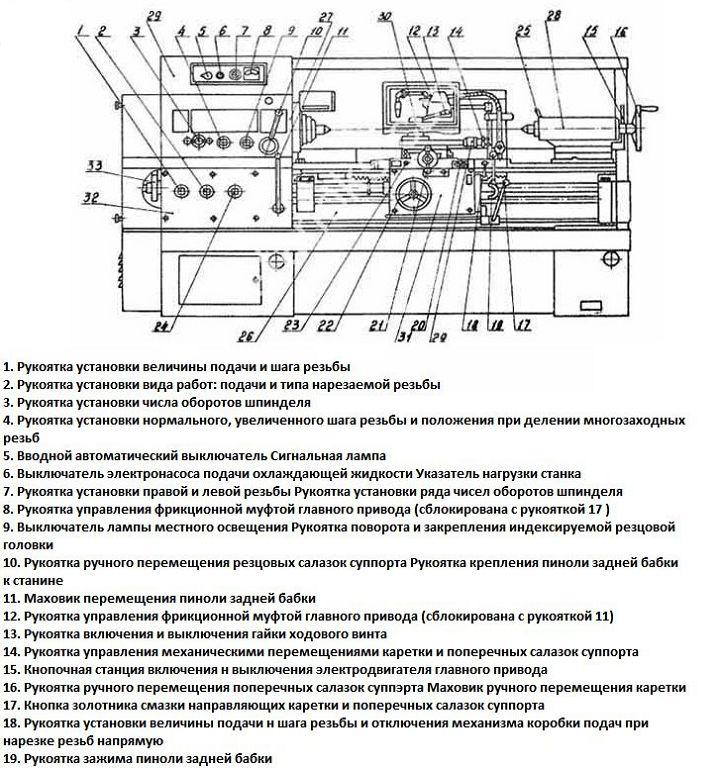

Органы управления станка 1А616 (нажмите, чтобы увеличить)

Принцип работы данной модели токарного станка можно представить в виде следующей схемы.

- Заготовку, которую необходимо обработать, фиксируют в патроне станка или между его центрами.

- Резцы закрепляются в резцедержателе, размещенном на суппорте агрегата. Одновременно в таком резцедержателе можно закрепить до 4 резцов.

- Если в заготовке необходимо выполнить сверление, расточку отверстий или нарезание внутренней резьбы, то соответствующий инструмент закрепляют в пиноли задней бабки.

- Обработка на 1А616, как и на токарно-винторезных станках других моделей, обеспечивается за счет комбинирования двух движений: поступательного перемещения режущего инструмента и вращения детали. Благодаря сочетанию таких движений на станке можно выполнять обработку деталей цилиндрической, конической и фасонной конфигурации, винтовых поверхностей, торцов заготовки.

Передача вращения на шпиндель устройства и, соответственно, на обрабатываемую заготовку осуществляется при помощи ременного шкива, установленного между его опорами. Можно менять приводной клиновой ремень, если в этом возникла необходимость, не снимая шпиндель, что обеспечивает специальное устройство его задней опоры. В конструкции токарного станка этой модели реализован принцип раздельной передачи движения на его суппорт, который может перемещаться за счет ходового винта или ходового валика. В обмотку двигателя оборудования подключен статор постоянного тока, что позволяет обеспечить эффективное торможение привода агрегата.

Передняя бабка 1А616

Задняя бабка 1А616

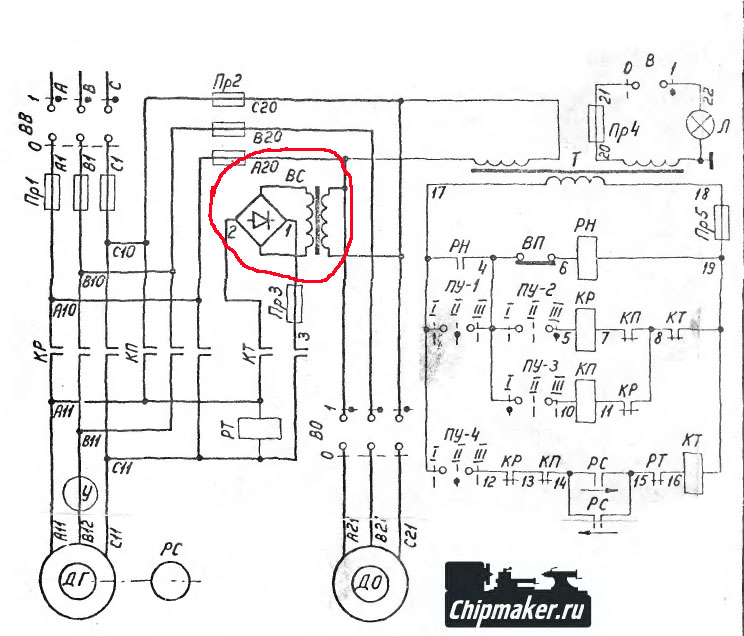

Электрическая система станка

Электросхема токарного станка данной модели включает в себя следующие элементы:

- три предохранителя плавкого типа;

- выключатель, устанавливаемый на вводе;

- лампу для освещения рабочей зоны;

- реле напряжения;

- выключатель для лампы освещения;

- контакторы, управляющие остановкой двигателя, включением его рабочего и обратного хода;

- выключатель, обеспечивающий поступление напряжения на насос, подающий охлаждающую жидкость;

- реле, отвечающее за контроль скорости вращения двигателя;

- реле, отвечающее за управление контактором остановки двигателя;

- понижающий трансформатор;

- переключатель управления станком;

- указатель уровня нагрузки;

- выпрямитель селенового типа.

Электрическая принципиальная схема станка 1А616 (нажмите, чтобы увеличить)

На станке установлено два электродвигателя, каждый из которых решает свою задачу:

- трехфазный электродвигатель ПА22 мощностью 0,12 кВт, со скоростью вращения 2800 об/мин, работающий от напряжения 220/380 В, — приводит в действие насос, подающий охлаждающую жидкость в зону резания;

- трехфазный электродвигатель А02-41-4 мощностью 4 кВт, со скоростью вращения 1430 об/мин, работающий от напряжения 220/380 В, — используется в качестве главного привода станка.

Для оснащения промышленных предприятий используются токарные станки, работающие от напряжения 380 В, а для эксплуатации в домашней мастерской оптимальными являются модели, работающие от электрической сети с напряжением 220 В. Кроме того, по специальному заказу могут выпускаться модификации токарного станка, работающего от электрической сети с напряжением 500 В.

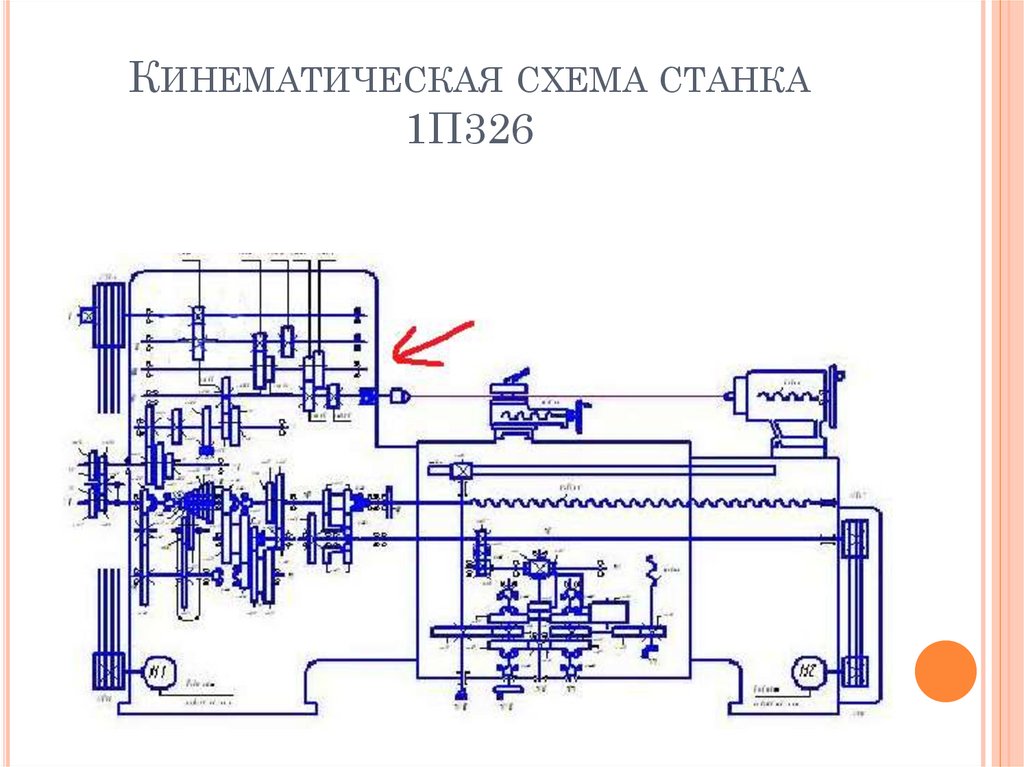

Кинематическая схема станка 1А616 (нажмите, чтобы увеличить)

Питание на лампу освещения, которая работает от напряжения 36В, поступает от понижающего трансформатора, присутствующего в электросхеме станка. Особенностью данного токарного станка является то, что в его конструкции нет двигателя, отвечающего за быстрый ход его суппорта. Быстрая и одновременно плавная остановка двигателя, при которой он не нагревается, обеспечивается за счет использования постоянного тока.

Особенностью данного токарного станка является то, что в его конструкции нет двигателя, отвечающего за быстрый ход его суппорта. Быстрая и одновременно плавная остановка двигателя, при которой он не нагревается, обеспечивается за счет использования постоянного тока.

Обеспечение движения подачи и резания

Движение подачи, которое совершает суппорт токарного станка, сообщается ему от шпиндельного узла. Фактически коробка подач станка данной модели может обеспечить 48 скоростей, но по причине того, что некоторые из этих скоростей совпадают, в паспорте устройства их указано всего 22. Для того чтобы сообщить суппорту продольное перемещение, необходимо задействовать зубчатую муфту, а за поперечную подачу данного узла отвечает ходовой винт агрегата.

Коробка подач 1А616 (нажмите, чтобы увеличить)

В том случае, если на обрабатываемой детали необходимо нарезать резьбу, шаг которой не превышает 6 мм, суппорт связывается со шпинделем станка напрямую. Если необходимо нарезать резьбу с большим шагом, то для связи суппорта и шпинделя включается перебор, и используется промежуточное звено увеличения шага.

Если необходимо нарезать резьбу с большим шагом, то для связи суппорта и шпинделя включается перебор, и используется промежуточное звено увеличения шага.

Главным движением в данном токарном станке, как и в устройствах других моделей, является движение резания, которое совершают шпиндель и закрепленная в нем заготовка из металла. От этого движения, как уже говорилось выше, приводится в действие и суппорт станка, который может перемещаться в продольном и поперечном направлениях. Основными элементами привода, отвечающего за движение резания, выступают:

- две клиноременные передачи;

- 12-ступенчатая коробка скоростей.

Коробка скоростей 1А616

Коробка скоростей токарного станка состоит из трех валов, установленных в узлы с подшипниками, трех подвижных блоков, каждый из которых состоит из двух шестерен, одиночной подвижной шестерни. За счет введения в зацепление шестерен с разными параметрами шпинделю станка сообщаются различные скорости вращения. Вращение от коробки скоростей передается полому валу, а далее, через ряд зубчатых передач — шпинделю станка. В том случае, если шпинделю необходимо придать большие скорости вращения, он напрямую соединяется с полым валом, для чего задействуется специальная кулачковая муфта.

Вращение от коробки скоростей передается полому валу, а далее, через ряд зубчатых передач — шпинделю станка. В том случае, если шпинделю необходимо придать большие скорости вращения, он напрямую соединяется с полым валом, для чего задействуется специальная кулачковая муфта.

Для управления токарным станком, которое, по отзывам даже начинающих специалистов, не представляет большой сложности, необходимо совершать и ряд ручных операций. К ним относятся:

- поворот резцедержателя и его установка в требуемое положение;

- передвижение задней бабки, в которой размещается пиноль станка;

- установка суппорта в требуемое положение.

Фартук 1А616 (нажмите, чтобы увеличить)

Паспорт 1А616 и руководство по электрооборудованию

Скачать бесплатно паспорт токарно-винторезного станка 1А616 в pdf-формате можно здесь: Паспорт 1А616

Скачать руководство по уходу и обслуживанию электрооборудования 1А616 можно здесь: Электрооборудование 1А616

Технические возможности станка данной модели позволяют использовать его как при производстве изделий крупными сериями, так и при изготовлении единичных деталей.

Оснащаться такой токарно-винторезный станок может инструментом, изготовленным из быстрорежущих сталей, а также резцами с твердосплавными пластинами. На станке, оснащенном подобным инструментом, можно не только выполнять различные операции по токарной обработке, но и нарезать резьбу: метрическую, питчевую, дюймовую.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Токарный станок ФТ 11: технические характеристики, схемы, описание

Основные узлы

Система электрики включает:

- главный мотор;

- движок, приводящий смещение суппортных участков;

- двигатель охлаждения;

- электроприводной шкаф;

- КП.

Для запуска агрегата требуется переменный ток, трехсот восьмидесяти вольт напряжение, 50 Гц частота. Регулировки КП осуществляются пунктом управления.

Функциональные параметры агрегата выбираются коробкой подач, фиксирующей показатели первостепенных частей агрегата, среди которых станочный суппорт. Станина укреплена жесткими ребрами. Другие отделы:

- фартук, обеспечивающий продольные/поперечные подачи;

- бабка шпинделя, изменяющая баланс узловых оборотов;

- бабка задняя.

Шестерни, способствующие переводу скоростей шпиндельного вращения.

Сведения о производителе учебного токарно-винторезного станка ТВ-11

Токарно-винторезный настольный станок ТВ-11 выпускается предприятием Ростовский завод малогабаритного станочного оборудования МАГСО, КомТех-Плюс, основанный в 1956 году.

Завод МАГСО входит в Финансово-промышленную группу КомТех, которая на рынке станочного оборудования существует уже несколько лет и имеет приоритет по выпуску малогабаритных металлорежущих станков токарных, фрезерных, вибрационных, заточных, сверлильных, которыми комплектуются школы, профтехучилища, колледжи, институты, ремонтно-монтажные организации всех регионов России.

Производимые этой фирмой станки хорошо известны на российском рынке и ряд стран СНГ, благодаря первым моделям токарно-винторезных станков ТВ-4, ТВ-6. Модель ТВ-11, заслуженно пользуясь репутацией качественного и надежного оборудования. Важная особенность станка — экономичность и низкий уровень эксплуатационных расходов.

Станки, выпускаемые Ростовским заводом малогабаритного станочного оборудования МАГСО

- НС-16 — станок сверлильный настольный Ø 16

- НГФ-110Ш3 — станок фрезерный небольшой мощности 0,6кВт, размер стола 100х400 мм

- НГФ-110Ш4 — станок фрезерный небольшой мощности 0,75кВт, размер стола 100х400 мм

- СНВШ — станок сверлильный настольный Ø 16

- СНВШ-2 — станок сверлильный настольный Ø 16

- ТВ-4

— станок токарно-винторезный учебный Ø 200, РМЦ 350 мм - ТВ-6

— станок токарно-винторезный учебный Ø 200, РМЦ 350 мм - ТВ-6М

— станок токарно-винторезный учебный Ø 200, РМЦ 350 мм Дубно - ТВ-7

— станок токарно-винторезный учебный Ø 220, РМЦ 330 мм - ТВ-7М — станок токарно-винторезный учебный Ø 220 мм, РМЦ 275 мм

- ТВ-9 — станок токарно-винторезный учебный Ø 220 мм, РМЦ 525 мм

- ТВ-11 — станок токарно-винторезный учебный с частотным преобразователем Ø 240, РМЦ 750 мм

Технические характеристики

Величина агрегата – 2,86х 1,37х 1,44 м; вес – 3 тыс. 445 килограммов. Для нормальной работы необходимо обеспечить в помещении оптимальную влажность, температуру.

445 килограммов. Для нормальной работы необходимо обеспечить в помещении оптимальную влажность, температуру.

Характеристики агрегата:

- предельная протяженность заготовки – 1м/ 1,5м / 2м.;

- коробка скоростей: 22-х и 9 ступенчатое (прямое,обратное соответственно) вращение шпинделя;

- ограничение верхнего хода суппорта – 14 см;

- коробка подач – 24-х ступенчатая продольная;

- центральный электромотор – 11 киловатт;

- максимально перемещение пиноли) – 0,2м;

- предельный диаметр обработки над суппортом/ станиной – 0,25 м/0,5 м;

- отверстие шпинделя (сквозное) – 6,6 сантиметров;

- вращение шпинделя (прямое) – 10-2 тыс. об/мин; обратное – 50-2 тыс.

Агрегат имеет 3 отдельных электрических двигателя. Кроме основного, два других обеспечивают функционирование охлаждающей системы.

Конструктивные особенности

Изначально токарно-винторезный станок ФТ 11 создавался на основе более старой, но удачной модели 16Б25ПСп. Базовые конструктивные решения остались неизменными, в то время как механизмы установлены более современные.

Базовые конструктивные решения остались неизменными, в то время как механизмы установлены более современные.

Токарно-винторезный станок ФТ 11

Главное предназначение агрегата состоит в выполнении чистовой и получистовой обработки деталей. Еще посредством его можно нарезать различные резьбы. Качественная и комфортная работа достигается за счет того, что шпиндель вращается с большой скоростью.

Агрегат имеет следующие особенности конструкции:

Схема расположения компонентов токарно-винторезного станка ФТ 11

- обточка конусов без дополнительных приспособлений – операция совершается при естественном сдвиге суппорта, расположенного сверху;

- выбор нужной скорости движения шпинделя без необходимости остановки станка, что обеспечило повышенную производительность работы;

- численность оборотов головки шпинделя регулируется специальной автоматикой;

- за счет особой конструкции станины, образующаяся в ходе работы пыль и стружка не проникает в направляющие пазы.

Конструкторы продумали и другие важные детали токарного станка ФТ 11. Специальные магнитные пускатели не допускают самопроизвольных включений. Характеристики оборудования стали лучше благодаря установке схем, снабженных релейным управлением и полупроводниковых компонентов. Но эти шаги сделали ремонт агрегата более трудоемким.

При необходимости в ходе работы, не выключая двигатель, можно подключить ускоренный обратный ход шпинделя. Такая опция позволяет ускорить процесс обработки заготовки.

Конструкция станка ФТ-11

В основе предусмотрены следующие составляющие элементы, обеспечивающие повышенную точность работ.

Станина станка

Имеет прочную основу, благодаря диагональным ребрам, включает также по паре направляющих (плоские, призматические). Первые тщательно отшлифованы и термически обработаны, что позволяет каретке агрегата идеально двигаться по ним. Наличие щитков телескопического вида оберегают от неблагоприятных факторов внешнего воздействия. Средние направляющие обеспечивают свободный ход задней бабки. Между тумбами СС расположена емкость под производственные отходы.

Средние направляющие обеспечивают свободный ход задней бабки. Между тумбами СС расположена емкость под производственные отходы.

Коробка скоростей станка

Фиксируется на плите левой тумбы. Наделена девятью прямыми и тремя обратными ступенями чисел оборотов. Скорости переключаются электромагнитными муфтами. С электрического двигателя на входной вал КС движение осуществляется клиноременной передачей, а плоскозубчатым ремнем – с выходного на шпиндельную бабку.

Шпиндельная бабка

Способствует смене балансов входного-выходного количества оборотов узла. Коробка-автомат скоростей с помощью соответствующей передачи вращает шпиндель. Устанавливается на роликовых и радиально-упорных подшипниках. Набор шестерней узла способствуют переключению диапазонов скоростей.

Задняя бабка

Закрепляет эксцентриковый зажим посредством рукоятки во время легких и винтов – сложных операций. Регулировка степени прижима – гаечная.

Преимущества токарной установки

Станок токарно-винторезный ФТ 11 выгодно отличается от подобного оборудования установленной в нем коробкой передач. Он обеспечивает высокую точность обработки деталей, рассчитан на широкое многообразие выполняемых операций.

Он обеспечивает высокую точность обработки деталей, рассчитан на широкое многообразие выполняемых операций.

К прочтению: Характеристики патрона для токарного станка

Основные преимущества оборудования таковы:

- возможность нарезания стандартных и нестандартных форм резьбы,

- высокое качество работы на высокой скорости,

- особая конструкция станины,

- высокая производительность благодаря присутствию коробки передач и автоматики,

- возможность работы с деталями конусной формы без дополнительных приспособлений,

- работа с заготовками из различных материалов,

- наличие защиты от самопроизвольного запуска.

Эта машина хорошо работает на высоких скоростях, что особенно актуально при нарезании резьбы – модульной, дюймовой или питчевой, а также некоторых нестандартных разновидностей при определенных настройках гитары.

Благодаря автоматическому переключению передач показатели производительности оборудования высокие – на смену режимов в ходе работы затрачиваются доли секунды.

Скорость вращения шпинделя регулируется ступенчато, возможен выбор толчкового режима в его работе или реверса.

Если произойдет случайное отключение электричества, самопроизвольного запуска станка не будет – этого не допустят особые магнитные пускатели, которыми снабжена указанная модель.

Техника безопасности

Части агрегата, быстро вращающиеся детали, отлетающие отходы производства, высокое напряжение несут в себе потенциальную опасность для работающего на станке человека. Поэтому строго выполняйте рекомендации по безопасности работ на металлорежущем оборудовании.

Перед использованием станка:

- наденьте спецодежду, она должна быть застегнута, рукава подвязаны, чтобы вращающиеся детали не захватили ее;

- подберите локоны, наденьте защитные очки;

- удостоверьтесь в надежности системы заземления;

- ручным переключением опробуйте рукоятки;

- подкрутите отвинтившиеся крепления.

При заточке:

- недопустим замер деталей работающего агрегата;

- подводка к заготовке режущего элемента должна быть аккуратной;

- нельзя вставлять сверло во вращающейся патрон;

- не удаляйте отходы без специального приспособления;

- нельзя переключать зубчатые колеса на работающем агрегате.

- не отлучайтесь от оборудования.

Внимание! Строго запрещено эксплуатировать неисправное оборудование!

Обо всех неполадках станка, неисправности ограждений и выхода из строя электрооборудования немедленно докладывайте ответственному лицу.

Закончив работу, выключите электродвигатель, приведите рабочее место в порядок, очистите и смажьте станок.

Описание

Устройство обладает высокой функциональности, особенно в плане изготовления всех классических видов резьбы. К тому же, если оператор задаст через гитару необходимые настройки, то станок сможет производить и резьбу с нестандартными характеристиками. Для этого придется также сократить длину кинематической цепи.

Благодаря особой конструкции суппорта на станке можно обрабатывать заготовки конической формы без применения специальной линейки. Устройство станины спроектировано таким образом, что отходы производства причиняют минимальный вред узлам станка, что положительно влияет на долгосрочность применения станка.

Скорость оборотов шпинделя оператор может менять даже во время выполнения работ, что существенно экономит время и повышает производительность станка. Особенности конструкции станины и других узлов позволяют обрабатывать металлы с особым составом. Благодаря использованию автоматической коробки передач, станок может:

- Задействовать шпиндель в режиме толчка.

- При выключенном основно электромоторе, оператор может проводить торможение шпинделя в независимости от направления его движения.

- Скорость оборотов шпинделя регулируется даже на холостом ходу и с нагрузкой.

Использование инновационных на то время элементов электрооборудования, позволило усовершенствовать регулировку работы шпинделя и менять скорость его вращения без деактивации основного провода.

Кроме того, шпиндель станка ФТ-11 обладает форсированным реверсным ходом, что ускоряет обработку отдельных деталей. В целях безопасности на станке установлены пускатели магнитного типа, которые предотвращают непроизвольную активацию устройства после возобновления электроподачи.

Описание и назначение

Станок имеет классическую компоновку с неподвижным шпинделем главного движения заготовки и перемещаемым относительно нее суппортом с резцом.

Завод изготовитель не модернизировал ФТ11 и станок был снят с производства, поэтому почти все оставшиеся в строю экземпляры утратили способность обеспечивать паспортную точность. Хотя владельцы данного токарно винторезного станка и пытаются его модернизировть, но зачастую модернизация ограничивается установкой цифрового индикатора числа оборотов.

Зачастую капитальный ремонт не оправдан и станок сдают на металлолом, либо оставляют для черновых обдирочных работ и обучения молодых токарей работы с оборудованием подобной сложности.

Токарный станок ТВ-6: технические характеристики, схемы, вид

Токарный станок ТВ-6, выпуск которого наладили в 80-х годах прошлого века на Ростовском заводе учебного станочного оборудования, был специально разработан для того, чтобы проводить на нем обучение азам профессии токаря. Устройством данной модели традиционно оснащали мастерские школ и специальных учебных учреждений.

Устройством данной модели традиционно оснащали мастерские школ и специальных учебных учреждений.

Учебный токарно-винторезный станок ТВ-6

Сведения о производителе учебного токарно-винторезного станка ТВ-6

Производитель токарно-винторезного станка модели ТВ-6 — Ростовский завод малогабаритного станочного оборудования МАГСО, основанный в 1956 году.

Завод МАГСО входит в Финансово-промышленную группу КомТех, которая на рынке станочного оборудования существует уже несколько лет и имеет приоритет по выпуску малогабаритных металлорежущих станков токарных, фрезерных, вибрационных, заточных, сверлильных, которыми комплектуются школы, профтехучилища, колледжи, институты, ремонтно-монтажные организации всех регионов России.

Станки, выпускаемые Ростовским заводом малогабаритного станочного оборудования МАГСО

- НС-16 — станок сверлильный настольный Ø 16

- НГФ-110Ш3 — станок фрезерный небольшой мощности 0,6кВт, размер стола 100х400 мм

- НГФ-110Ш4 — станок фрезерный небольшой мощности 0,75кВт, размер стола 100х400 мм

- СНВШ — станок сверлильный настольный Ø 16

- СНВШ-2 — станок сверлильный настольный Ø 16

- ТВ-4

— станок токарно-винторезный учебный Ø 200, РМЦ 350 мм - ТВ-6

— станок токарно-винторезный учебный Ø 200, РМЦ 350 мм - ТВ-6М

— станок токарно-винторезный учебный Ø 200, РМЦ 350 мм Дубно - ТВ-7

— станок токарно-винторезный учебный Ø 220, РМЦ 330 мм - ТВ-7М — станок токарно-винторезный учебный Ø 220 мм, РМЦ 275 мм

- ТВ-9 — станок токарно-винторезный учебный Ø 220 мм, РМЦ 525 мм

- ТВ-11 — станок токарно-винторезный учебный с частотным преобразователем Ø 240, РМЦ 750 мм

ТВ-6 (ТВ6) станок токарно-винторезный учебный.

Назначение, область применения

Назначение, область применения

Школьный токарно-винторезный станок ТВ-6 заменил модель ТВ-4

Читайте также: Характерные химические свойства простых веществ – металлов: щелочных, щелочноземельных, магния, алюминия; переходных металлов (меди, цинка, хрома, железа)

и был заменен на более совершенную модель

ТВ-6М.

Станок ТВ-6 является учебным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в мастерских школ для политехнического обучения и по холодной обработке металлов резанием.

Принцип работы и особенности конструкции станка

Учебный токарно-винторезный станк ТВ-6, несмотря на упрощенную конструкцию, имеет все узлы «взрослого» токарно-винторезного станка: коробку скоростей, гитару, коробку подач, ходовой вал и ходовой винт, суппорт с механической подачей.

Станок ТВ-6 имеет 6 скоростей шпинделя за счет переключения шестерен в коробке передней бабки, 3 скорости подач суппорта, может нарезать 3 метрические резьбы без перестановки шестерен в гитаре.

Конец шпинделя станка ТВ-6 имеет резьбу М36х4, поэтому для установки токарного или поводкового патрона на шпиндель необходим промежуточный фланец (его называют, также, план-шайба) (смотрите статью Токарные патроны). Стандартный патрон для станка ТВ-6 — Ø100 мм.

Привод станка ТВ-6 осуществляется от асинхронного электродвигателя ~380В. Через клиноременную передачу и одноступенчатые шкивы движение передается на входной вал коробки скоростей. Внутри коробки скоростей движение через шестерни передается на шпиндель. Шпиндель, в зависимости от положения рукояток на передней бабке, вращается с одной из 6-и скоростей. Направление вращения шпинделя определяется двигателем.

От шпинделя через шестерни движение передается на выходной вал коробки скоростей, затем на гитару, и от нее на входной вал коробки подач.

На выходе коробки подач имеются ходовой вал и ходовой винт, которые вращаются попеременно с одной из 3-х скоростей. Ходовой винт включается при нарезании резьб. Скорость и направление вращения ходового винта задается рукоятками на коробке подач и определяет одну из 3-х метрических резб (ходовой винт можно использовать в режиме продольной подачи, но не используется, чтобы не изнашивать его), ходовой вал дает возможность получить одну из 3-х продольных подач суппорта. Скорость подачи и направление задается рукоятками на передней стенке коробки подач.

Скорость и направление вращения ходового винта задается рукоятками на коробке подач и определяет одну из 3-х метрических резб (ходовой винт можно использовать в режиме продольной подачи, но не используется, чтобы не изнашивать его), ходовой вал дает возможность получить одну из 3-х продольных подач суппорта. Скорость подачи и направление задается рукоятками на передней стенке коробки подач.

Ходовой винт и ходовой вал проходят сквозь фартук суппорта, который преобразует вращательное движение ходового винта или ходового валика в поступательное продольное движение суппорта. Поперечное механическое движение суппорта в станке ТВ-6 не предусмотрено.

Смазка коробки скоростей — разбрыгиванием шестернями масла из масляная ванны на дне передней бабки. Смазка коробки подач — фитильная с лотка, который заполняется маслом раз в смену. Фартук, суппорт, гитара, задняя бабка и станина смазываются вручную раз в смену.

Станок позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб

- Сверление и ряд других работ

Назначение и технологические возможности

Станок выпускался Ростовским комбинатом учебного оборудования в 80-х годах минувшего столетия. Предназначался для производственного обучения старшеклассников в общеобразовательных школах. Учащиеся 7 — 8-х классов под руководством мастера производственного обучения изучали устройство станка и получали первоначальные навыки его обслуживания.

Предназначался для производственного обучения старшеклассников в общеобразовательных школах. Учащиеся 7 — 8-х классов под руководством мастера производственного обучения изучали устройство станка и получали первоначальные навыки его обслуживания.

ТВ-6 пришел на смену своему предшественнику — ТВ-4 «Школьник». Станок обладал всеми технологическими возможностями, присущими настоящему производственному оборудованию. Правда, учитывая учебное, а не производственное, назначение, обладал такими же ограниченными режимами обработки: числами оборотов, подачей и размерами резьбового шага.

Какие операции осваивали учащиеся:

- наружное точение;

- растачивание отверстий;

- подрезание торца;

- резьбонарезание;

- сверление.

Для упрощения конструкции отсутствовали некоторые агрегаты и системы:

- фрикционное управление шпинделем;

- его торможение после выключения двигателя;

- сменные передаточные шестерни;

- автоматическая поперечная подача;

- жидкостное охлаждение зоны резания.

Высота станка соответствует среднему росту обучаемых. Поэтому, чтобы не сутулиться при работе взрослому человеку, станок необходимо установить на металлическую раму или бетонную подливку.

Расположение составных частей токарно-винторезного станка ТВ6

Расположение составных частей токарно-винторезного станка ТВ6

Спецификация составных частей токарно-винторезного станка ТВ6

- Рукоятка переключения скоростей вращения ходового вала и ходового винта

- Рукоятка переключения скоростей вращения ходового вала и ходового винта

- Рукоятка переключения гитарного механизма

- Рукоятки переключения скоростей вращения шпинделя

- Рукоятки переключения скоростей вращения шпинделя

- Рукоятка поперечной подачи суппорта

- Рукоятка закрепления резцедержателя

- Рукоятка перемещения верхних салазок

- Рукоятка крепления пиноли

- Рукоятка крепления задней бабки

- Маховик подачи пиноли

- Рукоятки управления механической подачей

- Рукоятки управления механической подачей

- Кнопка

- Маховик перемещения суппорта

- Кнопки включения и отключения электродвигателя

Расположение органов управления токарно-винторезным станком ТВ-6

Расположение органов управления токарно-винторезным станком ТВ-6

Спецификация органов управления токарно-винторезного станка ТВ-6

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятка установки нарезания правой и левой резьбы и изменения направления подач

- Рукоятка установки величины подач и шага резьбы

- Рукоятка переключения ходового валик

- Реверсивная кнопка включения и остановки станка

- Ограждение к патрону

- Защитный экран

- Рукоятка крепления резцовой головки

- Светильник местного освещения К-1М

- Рукоятка ручного перемещения поперечной салазки

- Рукоятка перемещения верхних (резцовых) салазок

- Рукоятка крепления пиноли задней бабки

- Рукоятка крепления задней бабки к направляющим станины

- Маховик перемещения пиноли задней бабки

- Кнопка включения и выключения реечной шестерни

- Маховик ручного перемещения продольной каретки

- Рукоятка включения гайки ходового винта

- Рукоятка включения предельной механической подачи

- Ограждение щитка для ходового винта и вала

- Трансформатор ОСЗР-0,063-83УХЛ3 ТУ 16-671.

041-84

041-84

Таблица органов управления токарно-винторезным станком тв-6

Таблица символов токарно-винторезного станка тв-6

Управление станком тв-6

Пуск и остановка электродвигателя станка производится нажатием кнопок «Пуск» и «Стоп».

В зависимости от характера работ на станке рукоятки и рычаги управления должны находиться в определенных положениях (см. рис. 3).

I. Положение рукояток и рычагов при работе по нарезанию резьб (механическая подача ходовым винтом)

- На передней бабке — положение рукоятки трензеля 3 в зависимости от направления подачи суппорта — левое или правое.

- На коробке подач — положение рычага коробки подач 4 в зависимости от выбранной величины подачи. Рычаг 5: «Винт-вал» в правом положении «Винт».

- На фартуке — рукоятка самохода 8 в нижнем выключенном положении «От себя».

- Рукоятка включения реечной шестерни 7 — в положении «На себя».

- Рукоятка включения маточной гайки 9 — в нижнем крайнем положении.

II. Положение рукояток и рычагов при работе с ходовым валом (механическая подача)

- На передней бабке — положение рукоятки трензеля 3 в зависимости от направления подачи суппорта (левое или правое).

- На коробке подач — положение рычага коробки подач 4 в зависимости от выбранной величины подачи. Рычаг 5 «Вал-винт» — в левом крайнем положении «Вал».

- На фартуке — рукоятка самохода 8 во включенном положении «На себя».

- Рукоятка включения маточной гайки 9 — в верхнем положении.

- Рукоятка включения реечной шестерни 7 — в положении «От себя».

III. Положение рукояток и рычагов при ручной продольной подаче

- На передней бабке — положение рукоятки трензеля 3 в среднем положении.

- На коробке подач — положение рычага «Вал-винт» безразлично.

- На фартуке — рукоятка самохода в выключенном положении. Рычаг маточной гайки в верхнем положении.

IV. Положение рукояток управления для получения необходимых режимов резания согласно рис.

14

14

Конструктивные элементы

Агрегат имеет классическую компоновку, свойственную данному типу оборудования. К основным элементам можно причислить:

- Переднюю и заднюю бабку.

- Коробку подач.

- Несущую станину.

- Сменную гитару.

- С защитным кожухом и экраном.

- Устройство, регулирующее подачу смазывающих веществ.

- Наличие фартука.

Каждый элемент расположен на своем обычном месте, определенные части можно заменять и сменять при обслуживании.

Схема кинематическая токарно-винторезного станка ТВ-6

Механизмы токарно-винторезного станка ТВ-6

Кинематическая схема токарно-винторезного станка ТВ-6

Перечень подшипников токарно-винторезного станка ТВ-6

Использование устройства

Хоть данное оборудование для точения, соответственно с описанием, и считается учебным, посредством него возможно достигать отличной точности и осуществлять довольно непростые токарные процедуры. Ввиду этого эти станки часто покупают владельцы домашних мастерских.

Ввиду этого эти станки часто покупают владельцы домашних мастерских.

В приводе устройства применяются клиноременные передачи. Нужно следить за тем, чтобы ремни были постоянно натянуты. Это даст возможность максимально задействовать мощность привода, намного увеличить эксплуатационный период передачи. Если ремни слабо натянуты, их можно отрегулировать. Для этого необходимо немного открутить гайки, которые соединяют салазки с мотором, установить нужное натяжение (десять килограмм на 1 ветку ремня клина).

Довольно часто в ТВ-6 возникает неполадка, заключающаяся в вибрировании шпиндельного элемента. Она может появиться из-за того, что соединяющие винты ослабли. Если вы подтянули гайки шпинделя, а вибрирование продолжается, значит, сломались подшипники.

Если в подшипниках появились промежутки, избавиться от них возможно, отшлифовав торцевые части колец компенсации или отрегулировав гайки. Устранить данными методами возможно только маленькие промежутки, относящиеся к радиальному/осевому типу.

ТВ-6, как и всякий иной станок, нужно регулярно технически обслуживать и ремонтировать. Лишь в этом случае он проработает долгий срок, даст возможность обрабатывать заготовки с высокой точностью.

Технические характеристики станка ТВ-6

| Наименование параметра | ТВ-4 | ТВ-6 | ТВ-7 |

| Основные параметры станка | |||

| Класс точности | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 220 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 80 | 100 |

| Высота центров над плоскими направляющими станины, мм | 108 | 108 | 120 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 330 |

| Наибольшая длина заготовки в патроне, мм | 310 | ||

| Наибольшая длина обтачивания, мм | 300 | 300 | 300 |

| Наибольшая высота держателя резца, мм | 10 х 12 | 12 х 12 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 12 | 12 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 78 | 78 | |

| Шпиндель | |||

| Резьбовой конец шпинделя, мм | М36 х 4 | М36 х 4 | М45 х 4 |

| Диаметр стандартного патрона, мм | 100 | 100 | 125 |

| Диаметр сквозного отверстия в шпинделе, мм | 16 | 18 | |

| Наибольший диаметр прутка, мм | 15 | 12 | |

| Конус Морзе шпинделя | №2 | №3 | №3 |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 8 |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60. .1000 .1000 |

| Число ступеней частот обратного вращения шпинделя | 6 | 6 | 8 |

| Частота обратного вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60..1000 |

| Торможение шпинделя | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 260 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | 0,25 | 0,25 |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 85 | 85 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Угол поворота резцовых салазок, град | ±45° | ±40° | ±40° |

| Число ступеней продольных подач суппорта | 3 | 3 | 8 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет |

| Количество нарезаемых резьб метрических | 3 | 3 | 6 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | нет |

| Пределы шагов нарезаемых резьб модульных | нет | нет | нет |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет |

| Задняя бабка | |||

| Конус Морзе задней бабки | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 1,0 | 1,1 | 1,1 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 470 х 110 | 1050 х 535 х 1200 |

| Масса станка, кг | 280 | 300 | 400 |

Содержание — Модернизация привода главного движения станка 1А616

Модернизация привода главного движения станка 1А616

Скачать все файлы (827. 2 kb.)

2 kb.)

Доступные файлы (11):

| n1.doc | 1487kb. | 06.06.2010 01:26 | скачать |

| n2.doc | 168kb. | 05.06.2010 23:08 | скачать |

| n3.doc | 93kb. | 05.06.2010 16:03 | скачать |

| n4.bak | |||

| n5.cdw | |||

| n6.bak | |||

| n7.cdw | |||

| n8.bak | |||

| n9.cdw | |||

| n10.bak | |||

| n11.cdw |

n1.doc

1 2 3 4 5 6 7 8

Содержание

Содержание 1

Введение 2

1 Расчёт технических характеристик станка 3

2 Выбор оптимальной структуры привода 6

3 Кинематический расчёт привода 8

4 Расчёт элементов привода 14

27

Рисунок 4. 1 Схема приложения нагрузки. 27

1 Схема приложения нагрузки. 27

По чертежу определяем места расположения сил и расстояние до точек их приложения, переносим их на рисунок. 27

l1=160 мм; l2=64 мм; l3=86 мм; 27

Рисунок 4.2 Эпюры изгибающего и крутящего моментов. 28

5 Обоснование выбора конструкции шпинделя 31

и опор шпиндельных узлов 31

6 Расчёт шпиндельного узла 34

6.1 Выбор конструкции шпиндельного узла 34

6.2 Расчёт шпиндельного узла на точность 35

8 Указание мер безопасности 45

Литература 50

Введение

Производственные процессы в большинстве отраслей народного хозяйства выполняют машины, и дальнейший рост материального благосостояния тесно связан с развитием машиностроения. Непрерывное совершенствование и развитие машиностроения связано с прогрессом станкостроения, поскольку металлорежущие станки с некоторыми другими видами технологических машин обеспечивают изготовление любых новых видов оборудования.

К важнейшим требованиям, предъявляемым к проектируемой машине, относятся экономичность в изготовлении и эксплуатации, удобство и безотказность обслуживания, надёжность и долговечность.

Для обеспечения этих требований детали должны удовлетворять ряду критериев, важнейшие среди которых — прочность, надёжность, износостойкость, жёсткость, виброустойчивость, теплостойкость, технологичность.

В данном курсовом проекте производится модернизация привода главного движения станка 1А616. В ходе выполнения курсового проекта определим назначение станка, особенности его конструкции, выполняемые им операции.

Необходимо произвести расчёт технических характеристик станка. Спроектировать привод главного движения и произвести его кинематический расчёт, расчёт зубчатых передач, валов, подшипников. Произвести проектирование шпиндельного узла, рассчитать его на жёсткость и виброустойчивость. Выбрать тип и систему смазки.

1 Расчёт технических характеристик станка

Рассчитаем технические характеристики станка, для этого определим режимы резания, силу резания и мощность.

Исходными данными для определения максимальной силы резания и необходимой мощности привода будут:

— максимальный диаметр обрабатываемой детали Dmax=320 мм,

— минимальный диаметр обрабатываемой детали

dmin= dmax/(4…8)=320/(4…8)=80…40 мм; принимаем dmin=40 мм,

— обрабатываемый материал Сталь 45, ?в=750 МПа;,

— инструментальный материал — твердый сплав, быстрорежущая сталь.

Для определения технических характеристик станка определим расчетную и максимальную скорости резания для точения и минимальную скорость резания при нарезании резьбы метчиком.

Расчет режимов резания и выбор поправочных коэффициентов производим по[1]:

Скорость резания определим по формуле:

(1.1)

где: Т- стойкость инструмента, мин

t — глубина резания, мм

s- подача, мм

Кv— общий поправочный коэффициент на скорость резания.

Cv— коэффициент скорости резания.

m, x, y — показатели степени.

Стойкость инструмента: Т=90 мин.

Глубина резания: t= 3,5 мм.

Подача: s=0,7 мм/об.

Значение коэффициента CV и показателей степеней:

Cv=340; х=0,15; y=0,45; m=0,2;

Общий поправочный коэффициент, учитывающий фактические условия резания:

, (1.2)

где KMV =1,0 — поправочный коэффициент на обрабатываемый материал;

KИV =1,0 — поправочный коэффициент на инструментальный материал;

KПV =0,8 — поправочный коэффициент, учитывающий состояние

поверхности заготовки.

Подставив числовые значения, получим:

Скорость резания:

Частоту вращения определим по формуле:

(1.3)

Тогда

Определим максимальную силу резания.

(1. 4)

4)

где: Cp — поправочный коэффициент;

x, y, v — показатели степени;

КMP — поправочный коэффициент на качество обрабатываемого

материала.

Значения коэффициентов и показателей степени по [1]:

Cp=300, x=0,9, y= 0,9, n=-0,15;

Коэффициент, учитывающий фактические условия обработки:

, (1.5)

где — коэффициенты, учитывающие обрабатываемый

материал, геометрию инструмента

Подставив числовые значения, получим:

Эффективную мощность резания определяем по формуле:

(1.6)

Тогда:

1 2 3 4 5 6 7 8

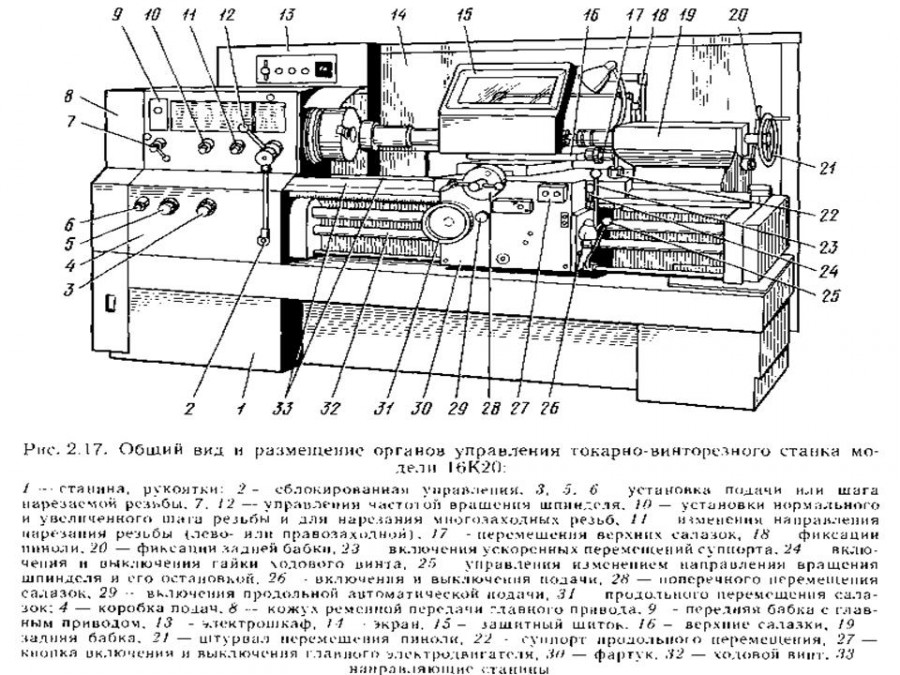

Токарный станок с ЧПУ 16К20Ф3: технические характеристики, паспорт

Из чего состоит?

Технические характеристики 16К20Ф3 обусловлены конструкцией и кинематической схемой станка. Агрегат выполнен в традиционной компоновке, которая соответствует универсальным стандартам, а также допускает производство широкого спектра операций.

Комплектующие элементы оборудования:

- Остов (станина).

- Рама.

- Каретка суппорта.

- Резцедержатель поворотного типа.

- Задняя и шпиндельная бабка.

- Автоматическая передающая коробка.

- Направляющие элементы.

- Электромагнитные муфты.

- Поперечные и продольные приводы.

- Гидравлический усилитель.

Принцип работы

Станок 16К20Ф3, технические характеристики которого позволяют выбрать до 9 скоростей вращения вала, работает следующим образом:

- Металлическая деталь крепится в шпинделе, приводимым в действие посредством клиноременной передачи от электрического мотора.

- Скорость обработки корректируется при помощи автоматической коробки и узла шпинделя.

- Коробка-автомат оснащена шестью электромагнитными муфтами, комбинированное включение которых позволяет выбрать требуемую скорость.

- Для увеличения или уменьшения оборотистости используются зубчатые колеса шпиндельной бабки. Они управляются вручную, регулируют до 12 позиций.

- Каретка установки приспособлена к продольному перемещению с применением электромагнитного привода.

- Поперечная сдвижка суппорта и резцедержателя производится через привод, зубчатое колесо и ходовой винт.

- Поворотный резцедержатель может монтироваться в шести положениях со сменой углов обработки и горизонтальной оси вращения плоскости. Кроме того, в этих манипуляциях участвует крепление поперечного суппорта.

- На резцедержателе позиционируется инструментальная головка, рассчитанная на использование не более шести резцов, обрабатывающих заготовку согласно заданной программе.

Технические характеристики токарно-винторезного станка 16К20Ф3 с ЧПУ NC-210.

| Величины | ||

| Наибольший диаметр изделия, устанавливаемого над станиной | мм | 500 |

| Наибольший диаметр изделия, обрабатываемой над станиной | мм | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом | мм | 200 |

| Наибольшая длина устанавливаемого изделия в центрах | мм | 1000 |

| Диаметр цилиндрического отверстия в шпинделе | мм | 55 |

| Наибольший ход суппорта поперечный | мм | 210 |

| Наибольший ход суппорта продольный | мм | 905 |

| Максимальная рекомендуемая скорость рабочей продольной подачи | мм/мин | 2000 |

| Максимальная рекомендуемая скорость рабочей поперечной подачи | мм/мин | 1000 |

| Количество управляемых координат | 2 | |

| Количество одновременно управляемых координат | 2 | |

| Точность позиционирования | мм | 0,01 |

| Повторяемость | мм | 0,003 |

| Диапазон частот вращения шпинделя | 1/об. | 20…2500 |

| Максимальная скорость быстрых продольных перемещений | м/мин | 15 |

| Максимальная скорость быстрых поперечных перемещений | м/мин | 7,5 |

| Количество позиций инструментальной головки | 6 | |

| Мощность привода главного движения | кВт | 11 |

| Суммарная потребляемая мощность | кВт | 21,4 |

| Габаритные размеры станка | мм | 3700х2260х1650 |

| Масса станка (без транспортера стружкоудаления) | кг | 4000 |

Описание

Станок токарный 16К20ФЗ, технические характеристики которого указаны выше, оборудован чугунной станиной, подвергающейся шлифовке, что обеспечивает длительный период эксплуатации. В качестве основного привода используется электрический двигатель мощностью 11 кВт. Он гарантирует крутящий момент в пределах до 800 Нм. Это позволяет корректировать обработку заготовки с максимальной точностью до необходимых размеров.

Шпиндель агрегата имеет отверстие диаметром 55 мм с возможностью фиксации штыревых деталей различного диаметра. Специальные револьверные головки используются для проведения особых операций, значительно расширяя возможности токарного оборудования. Этот узел более всего подвержен изнашиванию, поскольку происходит деформация планетарного редуктора в виде выкрашивания зубцов или разрушения эксцентрика. Избежать таких последствий поможет регулярный контроль состояния механизмов и своевременные профилактические работы. Смазка деталей осуществляется при включении оборудования направлено на различные элементы. Программное управление в автоматическом режиме определяет цикл подачи смазочной смеси на узлы оборудования. Имеется возможность запуска этой операции вручную. При этом запрограммированный цикл не нарушается.

Технические характеристики

Особенностью, которая отличает станок 16к20ф3, является удобство регулировки оборотов шпинделя. Для того, чтобы гарантировать высокую отдачу мощности от привода при любой угловой скорости — применена коробка переключения передач, состоящая из 5 электромагнитных муфт. Общее количество шагов переключения диапазонов скорости составляет 12, для удобства работы предусмотрена механика автоматического изменения скоростей. Количество доступных переключений в таком режиме — 9. Другие характеристики:

Общее количество шагов переключения диапазонов скорости составляет 12, для удобства работы предусмотрена механика автоматического изменения скоростей. Количество доступных переключений в таком режиме — 9. Другие характеристики:

- диаметр шпинделя 53 мм;

- диапазон оборотов от 12,5 до 2000 в минуту;

- общая масса станка 16к20ф3 вместе с штатным блоком ЧПУ — 5000 кг;

- двухкоординатная система управления рабочим органом;

- суппорт может позиционироваться с точностью до 0,001 мм;

- токарный станок использует в качестве главного привода электрический двигатель с мощностью 11 кВт;

- общая пиковая мощность оборудования — 22 кВт;

- максимальные диапазоны смещения суппорта по продольной оси — 900 мм, в поперечном направлении — 250 мм;

- скорость подачи от 1 до 2000 мм в минуту;

- устройство может производить нарезку резьбы с шагом от 0,1 до 39,999 мм;

- устройство фиксации предусматривает 6 позиций резцедержки.

Станок, поставляемый конкретному производителю, может отличаться системой числового программного управления, допустима установка одного из совместимых комплексов. Поэтому конкретные технические характеристики точности, показателей позиционирования, наличия датчика обратной связи — могут меняться. Следует внимательно изучать спецификации оборудования перед его покупкой.

Поэтому конкретные технические характеристики точности, показателей позиционирования, наличия датчика обратной связи — могут меняться. Следует внимательно изучать спецификации оборудования перед его покупкой.

Станок 16к20ф3 без системы числового управления и транспортера имеет размер 3700х2210х1650 мм по длине, ширине, высоте соответственно. Масса установки составляет 4000 кг. Данные приводятся для варианта поставки без транспортера.

Универсальность

Технические характеристики токарно-винторезного станка 16К20Ф3 позволяют использовать его для проведения следующих операций:

- Сверления отверстий различного диаметра.

- Обработки заготовок с торцевых частей.

- Зенкерования.

- Резьбовой нарезки.

- Расточки и отделки поверхностей конического и фасонного типа.

В качестве защиты винторезных пар выступают специальные ограничители, которые позволяют предотвратить преждевременную поломку механизмов. Модернизация рассматриваемых агрегатов заключается в оснащении комплектами ЧПУ отечественного и зарубежного производства с заменяемыми системами электрооснащения. Переоборудование дает возможность усилить мощность в 2-3 раза, в зависимости от состояния агрегатов. Все эти решения повышают производительность оборудования, сокращают режим трансформации заготовок. Модернизацию желательно производить одновременно с капитальным ремонтом.

Переоборудование дает возможность усилить мощность в 2-3 раза, в зависимости от состояния агрегатов. Все эти решения повышают производительность оборудования, сокращают режим трансформации заготовок. Модернизацию желательно производить одновременно с капитальным ремонтом.

Что дает усовершенствование?

Токарно-винторезный станок 16К20Ф3, технические характеристики которого можно улучшить путем модернизации тремя способами:

- Путем полной модернизации.

- Улучшение комплектующих и рабочих приспособлений.

- Реорганизация тягового оборудования.

Модернизация дает возможность увеличить число диапазонов обработки деталей, а также точность проведения манипуляций.

Для максимального повышения рабочего ресурса оборудования используют систему адаптивного управления. Она позволяет выключать агрегат при критических нагрузках, а также способствует следующим показателям:

- Снижению срока отделки деталей.

- Увеличению периода службы комплектующих элементов.

- Понижению случаев выхода из строя оснастки.

- Повышению общей работоспособности оборудования.

Технические характеристики токарного станка 16К20Ф3 с ЧПУ позволяют менять нагрузку на шпиндель. При этом имеется возможность корректировки подачи используемого инструмента, с учетом типа материала обрабатываемой заготовки. Это способствует увеличению срока службы всех деталей агрегата.

ЧПУ

При использовании числового программного обеспечения операции по обработке заготовок выполняются при помощи заранее установленных программ. Они дают возможность откорректировать информацию, поданную с операторского пульта, а также использовать кассеты внешней памяти. Итоговые данные выводятся на специальный дисплей, после анализа которых, можно принять решение по настройке последующего процесса.

Автоматизация процесса сопровождается 6-ю, 8-ю или 12-ю позициями, позволяющими менять диаметр обработки или ось поворота по горизонтали. Рабочая головка оборудована диском, на который можно монтировать три осевых и шесть радиальных элементов. Кроме того, она может эксплуатироваться с 8-12 блоками под различный инструмент.

Кроме того, она может эксплуатироваться с 8-12 блоками под различный инструмент.

Повысить эффективность станка 16К20Ф3, технические характеристики и описание которого приведены выше, можно дополнительно модернизировать посредством смены кинематической схемы либо установки современной энергосберегающей конструкции. Значительно расширяет функционал рассматриваемого агрегата комплекс ЧПУ. Благодаря нему улучшается точность и скорость обработки деталей, а также режим отделки. Станки с ЧПУ имеют диапазон продольных и поперечных перемещений – 0,005 и 0,01 миллиметров, соответственно.

Токарный станок 16К20Ф3

Станок 16К20Ф3 является наиболее массовой моделью отечественного токарного станка. Станок 16К20Ф3 предназначен для выполнения патронных и центровых токарных работ, на нем в полуавтоматическом цикле могут быть обработаны разнообразные наружные и внутренние цилиндрические, конические и криволинейные поверхности, а также нарезаны резьбы.

В зависимости от комплектования устройством ЧПУ модификации станка имеют следующие обозначения: 16К20Ф3С1 — с устройством ЧПУ «Контур 2ПТ», 16К20Ф3С2 — с устройством СС221-02Р фирмы Alcatel (Франция), 16К20Ф3С4 — с устройством ЭМ907, 16К20Ф3С5 — с устройством Р22-1М, 16К20Ф3С6 — с устройством 1Н22-62, 16К20Т1 — с устройством «Электроника НЦ-31».

Техническая характеристика станка 16К20Ф3С5 приведена в табл. 35. В шпиндельной бабке станка 16К20Ф3 предусмотрено переключение вручную с помощью рукоятки трех диапазонов скоростей, что вместе с девятискоростной АКС с учетом перекрытия некоторых ступеней обеспечивает получение 22 частот вращения шпинделя в диапазоне 12,5 — 200; 50 — 800; 125 — 2000 об/мин.

На рис. 84 графически представлены технологические возможности станка 16К30Ф3 исходя из взаимного положения рабочих органов в конечных рабочих положениях. Шпиндель имеет фланцевый конец с условным размером 6 по ГОСТ 12593-72 (с поворотной шайбой) и отверстие с конусом Морзе 6. Наибольший диаметр прутка, проходящего через шпиндель, равен 50 мм. Максимальная высота державки резца равна 25 мм. Повторная шестипозиционная револьверная головка станка 16К20Ф3 с горизонтальной осью поворота, параллельной оси шпинделя, имеет на поперечных салазках два смещенных на 75 мм вдоль оси одно относительно другого рабочих положения, в каждое из которых она может быть переставлена по мере необходимости.

Инструментальный диск 9 (рис. 85), на лицевой стороне которого имеются пазы для крепления шести резцов-вставок или резцовых блоков, съемный, он смонтирован на коническом выступе вала 1 и прижат к задней торцовой поверхности подвижного плоскозубчатого колеса 2 полумуфты с выпуклыми круговыми зубьями. В свою очередь, полумуфта жестко скреплена с валом 1. Неподвижная полумуфта 3 с вогнутыми круговыми зубьями скреплена с корпусом головки 4.

Момент достижения револьверной головки требуемой позиции фиксируется срабатыванием герметезированных электрических кантактов 7 (герконов) шестипозиционного командоаппарата 5, на которые воздействует вращающийся синхронно с валом 1 магнит 6. При достижении заданной позиции включается реле совпадения, которое дает команду на реверс двигателя, но подвижное плоское колесо 2 вместе с инструментальным диском 9 удерживается от поворота фиксатором 8. По окончании зажима сигнал реле максимального тока отключает электродвигатель поворота и дает команду в устройство ЧПУ на продолжение автоматического цикла.

Важное значение для нормальной эксплуатации и сохранения долговечности станка имеет правильное и регулярное смазывание, которое необходимо производить строго в соответствии с картой (табл. 41) и схемой смазывания (рис. 86) станка 16К20Ф3.

Система смазывания шпиндельной бабки станка 16К20Ф3 — автоматическая. Шестеренный насос, приводимый во вращение через ременную передачу от электродвигателя главного привода, всасывает масло из резервуара и подает его через сетчатый фильтр к подшипникам шпинделя и зубчатым колесам. Примерно через минуту после включения электродвигателя главного привода начинает вращаться диск маслоуказателя 4. Его постоянное вращение свидетельствует о нормальной работе системы смазывания. При прекращении вращения диска необходимо тут же отключить станок и очистить фильтр, промыв его элементы в керосине. Фильтр следует очищать не только при его засорении, но и регулярно не реже 1 раза в месяц. Из шпиндельной бабки масло через сетчатый фильтр 9 с магнитным патроном сливается в резервуар. Ежедневно перед началом работы необходимо проверять по риске маслоуказателя уровень масла и при необходимости доливать его.

Ежедневно перед началом работы необходимо проверять по риске маслоуказателя уровень масла и при необходимости доливать его.

Смазывание направляющих суппорта и станины станка 16К20Ф3 осуществляется автоматически от станции смазывания, установленной в основании. Шестеренный насос станции включается одновременно с включением станка и в дальнейшем периодически по команде от моторного реле времени, с помощью которого устанавливается промежуток времени 10 — 240 мин между подачами масла. Дозирование подачи масла осуществляется с помощью пневматического реле времени, настроенного на 3 — 5 с. За это время необходимая порция масла поступает от разветвительной коробки ко всем точкам смазки направляющих. Если необходимо осуществить дополнительную подачу масла к направляющим, следует нажать кнопку «Толчок смазки». Подача масла осуществляется в течение всего времени нажатия кнопки.

Гидрооборудование станка 16К20Ф3 состоит из следующих элементов: гидростанции 7,5/1500 Г48-44, в которую входят резервуар для масла, регулируемый насос с приводным электродвигателем, элементы фильтрации и охлождения рабочей жидкости, контрольно-регулирующая аппаратура; гидропривода продольного хода каретки Э32Г18-23; гидропривода поперечного хода ссупорта Э32Г18-22; магистральных трубопроводов, соеденяющих между собой гидравлические узлы и аппаратуру.

41. Карта смазывания и расхода смазочных материалов станка 16К20Ф3

| Смазываемый механизм | Способ смазывания | Марка смазочного материала | Периодичность замены или смазывания при ручном способе | Количество заливаемого масла, л |

| Шпиндельная бабка и АКС | Централизованный | Индустриальное И-20А | 1 раз в 6 месяцев | 20 |

| Каретка | — | Индустриальное И-30А | 2 раза в 6 месяцев | 10 |

| Редуктор продольной и поперечной подачи | Разбрызгивание | Индустриальное И-20А | 1 раз в 6 месяцев | 2 |

| Редуктор поворота револьверной головки | — | Индустриальное И-30А | 1 раз в месяц | 0,5 |

| Винтовые пары | Ручной | ЦИАТИМ 201 | 1 раз в 6 месяцев | 0,5 |

| Задняя бабка | — | Индустриальное И-30А | Ежедневно | 0,5 |

| Правая опора продольного винта | — | Индустриальное И-20А | 1 раз в 6 месяцев | 2 |

| Левая опора продольного винта | — | ЦИАТИМ 201 | 1 раз в 6 месяцев | 0,5 |

Станок 16К20Ф3 устанавливают на бетонном полу цеха (без специального фундамента) и закрепляют четырьмя фундаментными болтами. Выверку станка с точностью 0,02 мм на 1000 мм следует производить с помощью клиньев или башмаков по уровням, расположенным на суппорте параллельно и перпендикулярно оси центров, перемещения суппорт на всю длину хода.

Выверку станка с точностью 0,02 мм на 1000 мм следует производить с помощью клиньев или башмаков по уровням, расположенным на суппорте параллельно и перпендикулярно оси центров, перемещения суппорт на всю длину хода.

Пусковые работы выполняют в соответствии с общими указаниями. Устройство ЧПУ необходимо соеденить со станком с помощью кабелей, входящих в комплект станка. Для устройства Н22-1М таких кабелей семь.

На включенном станке в режиме «Ручное управление» с помощью тумблеров осуществить перемещения по осям X и Z в обоих направлениях по всей возможной длине хода на быстром ходу и рабочих подачах. От кнопок пульта управлением станком проверить работу остальных механизмов и систем станка: подачу масла в шпиндельную бабку, в АКС и к направляющим, переключение скоростей шпинделя, работу поворотной револьверной головки, работу аварийных и блокировочных выключателей, подачу охлождающей жидкости. Обкатать шпиндель станка на минимальной скорости в течение 30 мин, а затем последовательно кратковременно на всех остальных частотах вращения.

Проверить работу станка в режиме ручного ввода. Завершаются пусконаладочные работы проверкой геометрической точности станка, работой по тест-программе и обработкой образцов.

конструкция, характеристики, отзывы, цены / Paulturner-Mitchell.com

Отечественный токарный станок 1А616 выпускался с пятидесятых годов прошлого века. Серийный образец Средневолжского завода до сих пор можно встретить на различных промышленных предприятиях. Рассмотрим характеристики и особенности этой техники, а также отзывы потребителей.

Наименование

Токарный станок 1А616 оснащен суппортом, перемещаемым в поперечном направлении механически до максимального значения до 195 миллиметров. В продольной плоскости ход элемента обеспечивается винтом и роликом на предельное значение 670 мм. Параметры подачи имеют одинаковый диапазон в пределах от 0,065 до 0,91 оборотов в минуту.

Характеристики станка позволяют производить быструю замену шестерен в коробке подач на взаимозаменяемые прецизионные детали. Это позволяет нарезать резьбу с максимально возможной точностью. Для нарезания стандартной резьбы дюймовой, модульной или метрической конфигурации такая замена не требуется. Получение точных параметров обусловлено включением ходового винта напрямую, минуя коробку подач.

Это позволяет нарезать резьбу с максимально возможной точностью. Для нарезания стандартной резьбы дюймовой, модульной или метрической конфигурации такая замена не требуется. Получение точных параметров обусловлено включением ходового винта напрямую, минуя коробку подач.

Технические характеристики токарного станка 1А616

Рассматриваемый агрегат предназначен для обработки малогабаритных заготовок. Оборудование имеет следующие технические параметры:

- Предельная длина шлифования — 660 мм.

- Максимальная длина заготовки — 710 мм.

- Диаметр заготовки над суппортом/станиной — 180/320 мм.

- Вес — 1,5 тонны.

- Диаметр сквозного отверстия шпинделя — 35 мм.

- Тип наконечника резьбовой по ГОСТ — 6К.

- Интервал вращения шпинделя — 9-1800 об/мин.

- Длина/ширина/высота — 2,13/1,22/1,22 м.

На станке 1А616 нарезаются следующие типы резьбы:

- Обработка шагами 2-128.

- Дюймовая резьба — 1-56 витков на дюйм.

- Модульная версия — в диапазоне от 0,25 до 5,5 мм.

- Метрическая версия — 0,2-24 мм.

Заготовки укладываются в обычную кассету, фиксируются пневматическими или гидравлическими прижимными устройствами.

Конструкция

В состав рассматриваемого оборудования входят следующие элементы и детали:

- Столбик передний и задний.

- Передняя и задняя бабка.

- Реверсивное устройство, устройство перевыбора, а также блок, отвечающий за увеличение рабочего шага.

- Узел от сменных колес.

- Шкаф для электрооборудования.

- Фартук с механизмом подачи.

- Станину.

- Коробка подачи

- Система охлаждения режущих инструментов.

- Коробка передач.

- Лоток для сбора стружки и отработанного хладагента.

Принцип работы

Металлообрабатывающие станки 1А616 работают по такому принципу:

- Деталь перед обработкой закрепляется в патронном оборудовании или между центрами.

- Резцы устанавливаются в держатели суппорта. Одновременно можно установить не более четырех режущих элементов.

- Для сверления или нарезания внутренней резьбы в пиноли задней бабки закрепляется подходящий инструмент.

- Основная обработка заготовки осуществляется сочетанием поступательно-вращательного движения фрезы и вращения детали. Данная конструкция позволяет обрабатывать цилиндрические, конические и фасонные детали, в том числе винтовые и торцевые.

На токарном станке по металлу 1А616 передача крутящего момента на шпиндель и заготовку производится с помощью ременного шкива, который размещен между опорами. При необходимости замену клинового ремня можно выполнить без снятия шпинделя. В конструкции этого оборудования предусмотрен принцип раздельной передачи на суппорт. Его можно перемещать с помощью шпинделя или ролика. В обмотке двигателя задействован пускатель постоянного тока, обеспечивающий эффективное торможение привода.

Схема электрическая

Электрическая схема станка 1А616 включает в себя следующие элементы:

- Предохранители.

- Выключатель на входе.

- Световой элемент для освещения рабочей зоны.

- Реле напряжения

- Контакторы включения и реверса.

- Регулятор активации насоса охлаждающей жидкости.

- Реле скорости вращения двигателя и аналоговое управление контактором.

- Понижающая конфигурация трансформатора.

- Индикатор уровня нагрузки.

- Выпрямитель.

- Оборудование управления переключателем.

Металлообрабатывающий агрегат оснащен двумя электродвигателями, каждый из которых имеет свою функциональность. Трехфазный двигатель PA22 имеет мощность 0,12 кВт и обороты 2800 оборотов в минуту. Он служит для включения насоса хладагента в рабочей зоне.

Трехфазный аналог А02-41-4 имеет номинальную мощность 4 кВт (1430 об/мин). Его задачей является обеспечение работы главного привода машины.

Промышленные модели рассчитаны на напряжение 380 В, бытовые варианты агрегатируются с электрической сетью 220 В. Под заказ изготавливаются модификации, рассчитанные на 500 В.

Под заказ изготавливаются модификации, рассчитанные на 500 В.

Рабочий процесс

Движение подачи при работе на металлообрабатывающих станках 1А616 происходит от узла шпинделя на суппорте. Коробка передач способна обеспечить работу техники в 48 диапазонах, официально их указано 22, так как некоторые скорости совпадают. Для продольного перемещения суппорта используется зубчатая муфта, а в поперечной плоскости — ходовой винт.

Для нарезания резьбы с шагом менее шести миллиметров суппорт и шпиндель соединяются между собой напрямую. Обработка больших значений осуществляется с помощью перебора и промежуточного элемента увеличения шага. Основным рабочим движением рассматриваемого оборудования является режущий момент, совершаемый шпинделем с закрепленной в нем заготовкой. Кроме того, за этот процесс отвечает пара клиноременных передач и блок скоростей на 12 диапазонов.

Редуктор

Этот важный узел токарного станка включает в себя три вала, размещенные в отсеках с подшипниками, подвижные болты с шестернями и одну активную шестерню. Выбор скорости вращения осуществляется включением шестерен с различными параметрами. Динамика передается на вал, шестерни и шпиндель оборудования. Для увеличения скорости вращения шпинделя он соединяется непосредственно с полым валом при помощи муфты кулачкового типа.

Выбор скорости вращения осуществляется включением шестерен с различными параметрами. Динамика передается на вал, шестерни и шпиндель оборудования. Для увеличения скорости вращения шпинделя он соединяется непосредственно с полым валом при помощи муфты кулачкового типа.

При работе на токарном станке помните о дополнительных механических (ручных) манипуляциях. К ним относятся:

- Поверните держатель инструмента и установите его в нужное положение.

- Перемещение задней бабки с установленной пинолью.

- Установка суппорта в нужное положение.

Станок токарный 1А616: цена и отзывы

Стоимость рассматриваемого оборудования на вторичном рынке в зависимости от состояния, комплектации и года выпуска, на вторичном рынке составляет 40 тысяч рублей и выше.

Отзывы покупателей о станке позволяют выделить основные преимущества данного металлообрабатывающего станка. Среди пользователей:

- Многофункциональность.

- Надежность.

- Высокоточная обработка.

Среди недостатков владельцы отмечают, что многие операции необходимо настраивать вручную. Кроме того, калибровка и настройка оборудования требуют участия специалиста.

Наконец

Технические возможности отечественного токарного станка 1А616, отзывы о котором приведены выше, определяют возможность его эксплуатации на производственных предприятиях для обработки заготовок крупными партиями и при изготовлении единичных изделий. Агрегат может комплектоваться рабочими частями из быстрорежущих сталей, а также твердосплавными резцами. Универсальность оборудования позволяет не только точение, но и нарезание резьбы различной конфигурации.

Ремонт машин, очистка и осмотр | Полуавтоматический ремонт Станко | Практик-механик

Лесоруб

Горячекатаный

#1

Привет,

Решил поделиться небольшой новостью о моем последнем проекте.

Это мой старый станко 1а616. Ранее я задавал несколько вопросов относительно обработки твердых слоев с помощью возможного шабрения и шлифовки и получил много хороших советов по дороге. Краткая предыстория обо мне в этом контексте: год назад я никогда не держал в руках скребок. Однако я был немного заинтересован и планировал пройти курс парсинга в Норвегии в 2014 году, но пропустил его, но когда это произошло в 2017 году, я был проинформирован и не мог удержаться, чтобы присоединиться. Это была отличная неделя веселья среди единомышленников. Так что этой зимой я решил, что после долгой практики в мастерской и местного праздника, устроенного в Норвегии, пришло время взяться за токарный станок.

Токарный станок имеет 13-дюймовые качели x 27 по центру и весит 1500 кг / #3000. Кровать почти в 2 раза выше по центру, а крылья седла имеют ширину около 21 дюйма. Также крестовина имеет разумные размеры. Двигатель мощностью 4 кВт развивает скорость в диапазоне 9-1800 об/мин, а максимально допустимый крутящий момент на шпинделе составляет примерно 600 Нм, достигая максимума при 30-40 об/мин, насколько я помню. Эти факторы заставили меня купить токарный станок и использовать его для нужд моей домашней мастерской уже около 10 лет.

Кровать почти в 2 раза выше по центру, а крылья седла имеют ширину около 21 дюйма. Также крестовина имеет разумные размеры. Двигатель мощностью 4 кВт развивает скорость в диапазоне 9-1800 об/мин, а максимально допустимый крутящий момент на шпинделе составляет примерно 600 Нм, достигая максимума при 30-40 об/мин, насколько я помню. Эти факторы заставили меня купить токарный станок и использовать его для нужд моей домашней мастерской уже около 10 лет.

Пройдя курс по шабрению и узнав много больше об осмотре и измерении станков, я начал понимать, что Хммм, может быть, есть немного работы на самом токарном станке… Однако основная проблема во время использования была связана с разделением, что никогда не было легкий. Но по вибрациям было трудно точно определить, откуда они исходят. Некоторые из обычных контрольных тестов, такие как постукивание по крыльям седла или поддевание шимстока за направляющие.

Постельное белье Я сделал представление в 3D-модели, которую вы можете видеть, и протокол измерений, я с трудом мог поверить, что это так много. Я имею в виду, что я использовал его довольно успешно, хотя и был любителем. Я считаю, что могу поблагодарить внутреннюю геометрию токарного станка за компенсацию большого износа, это также дает мне надежду, что токарный станок будет работать хорошо после завершения.

Я имею в виду, что я использовал его довольно успешно, хотя и был любителем. Я считаю, что могу поблагодарить внутреннюю геометрию токарного станка за компенсацию большого износа, это также дает мне надежду, что токарный станок будет работать хорошо после завершения.

Статус прямо сейчас.

Кровать готова, можно еще немного доработать поверхность плоских направляющих, пока я работаю над кареткой и поперечиной.

Сейчас я работаю над перекладиной. Верхняя поверхность была неправильной формы, как вокруг Т-образного паза, так и в другой загадочной форме… Толстая с левой стороны и т. д. Я думал, что она сначала погнулась, но нет. Толстый был. Нижняя сторона была на самом деле довольно в порядке, просто царапать прямо вниз. Итак, верх и низ в данный момент обработаны.

Борта наклонены в обе стороны на десятые доли миллиметра! Первую сторону я зачистил, около 0,2 мм вдоль (12 дюймов) и по высоте (1 ½ дюйма) также 0,2 мм. Я воспринял это как практику соскребания, но с другой стороны, я заставил мельницу «поговорить с ней» сегодня днем.

Каретка / седло, я сделал первоначальные замеры, и, несмотря на надлежащие признаки износа, основная геометрия не слишком далека от нормы, в пределах досягаемости. Я предполагаю, что с самого начала была нарушена геометрия, и износ неравномерный, и все же он выглядит нормально, в основном это касается соотношения между направляющими и поперечными направляющими. Следующим шагом здесь является просверливание и фрезерование соединений, каналов и масляных канавок, необходимых для установки одноразовой системы смазки и подгонки к ней поперечной направляющей.

Будучи любителем, я в основном публикую это здесь, чтобы поделиться вашими советами, которые мне пригодятся, и я очень ценю комментарии, вопросы и комментарии.

Что меня больше всего пугает сейчас после того, как я договорился о станине, так это задняя бабка, так как станина опустилась примерно на 0,06 мм, а после очистки скользящих поверхностей задней бабки она также опустится на несколько сотен мм. И вот к чему в основном мои мысли. .. Как исправить высоту задней бабки. Одним из очевидных решений является, конечно, вытягивание головы приклада, но я бы не хотел этого делать. Я вижу, что многие повторно растачивают ствол, но сам ствол и его запирание выглядят довольно хорошо, так что это, кажется, исправление того, что не сломано … Оставляя мне какой-то способ поджать ножку задней бабки. Может быть, отшлифовать его и установить «подступенки», в основном как туркирование, но с более толстыми блоками CI. Я не знаю… Что вы скажете, ребята?