Станок 6м82 технические характеристики: 6М82 Станок фрезерный консольный горизонтальный с поворотным столом (универсальный). Паспорт, схемы, характеристики.

Содержание

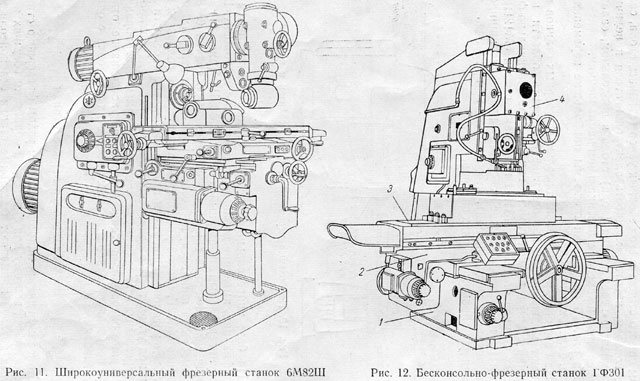

Консольные универсальные фрезерные станки 6М81Ш 6М82Ш

Каталог товаров

Главная Каталог оборудования Станки и станочное оборудование Металлообрабатывающие станки Фрезерные Универсальные фрезерные станки

Продажа универсальных фрезерных станков 6М81Ш, 6М82Ш со склада (СПб, Москва, Челябинск, Казань) от производителя, производство на заводах.

Прайс-листы с ценами на консольные фрезерные станки запрашивайте в отделе станочного оборудования.

| 6М-81Ш и 6М-82Ш. |

Консольные широкоуниверсальные фрезерные станки 6М81Ш 6М82Ш предназначены для выполнения всех видов фрезерных работ, сверления, зенкерования и растачивания отверстий на деталях из черных и цветных металлов, их сплавов и пластмасс в условиях единичного, мелкосерийного и серийного производства.

Применение в приводе подач серводвигателя с частотным бесступенчатым регулированием, в сочетании с оригинальным конструктивным решением автоматической раздачи движения на управляемые оси, дало возможность задания параметров обработки и последовательности перемещений рабочих органов станка непосредственно с пульта оператора.

Конструктивные особенности универсального фрезерного станка 6М81Ш 6М82Ш и использование комплектующих изделий ведущих инофирм, таких как «Merlin Gerin», «Lenze», «Mitsubishi Electric», позволили обеспечить максимальное удобство в работе, охватить широкий диапазон режимов обработки, повысить надежность и производительность станка и достичь наибольших показателей точности и качества обработки.

Наличие наряду с горизонтальным, вертикального поворотного шпинделя, имеющего возможность установки под различными углами в двух взаимно перпендикулярных плоскостях, механизма зажима инструмента и ряда дополнительных приспособлений и принадлежностей, позволяет существенно расширить технологические возможности станков.

|

Технические характеристики консольных универсальных фрезерных станков 6М-81 (82) Ш.

| Наименование параметров | 6М81 Ш | 6М82 Ш | |

| Размеры рабочей поверхности стола, мм | 250×1000 | 320 х 1250 | |

| Наибольшее перемещение стола, мм | продольное | 710 | 850 |

| поперечное | 250 | 250 | |

| вертикальное | 400 | 400 | |

| Наибольшее перемещение гильзы вертикального шпинделя, мм | 80 | 80 | |

Пределы подач стола, мм/мин. (бесступенчатое регулирование) | продольной | 10-3000 | 10-3000 |

| поперечной | 10-3000 | 10-3000 | |

| вертикальной | 10-1000 | 10-1000 | |

| Количество частот вращения шпинделя, мин | горизонтального | 21 | 21 |

| вертикального | 12 | 12 | |

| Пределы частот вращения шпинделя, мин.-1 | горизонтального | 16-1600 | 16-1600 |

| вертикального | 31,5-1400 | 31,5-1400 | |

| Конус шпинделя | горизонтального | ISO 50 | ISO 50 |

| вертикального | ISO 40 | ISO 40 | |

| Угол поворота оси вертикального шпинделя, град | к станине | 45 | 45 |

| от станины | 90 | 90 | |

| в продольной плоскости | 90 | 90 | |

| Мощность электродвигателей приводов, кВт | подач | 2,2 | 2,2 |

| вертикального шпинделя | 2,2 | 2,2 | |

| горизонтального шпинделя | 5,5 | 5,5 | |

| Габаритные размеры станка, мм | 2135х1725х2015 | 2135х1865х2015 | |

| Масса станка, кг | 2500 | 2560 | |

| Класс точности | П | П | |

Приспособления и устройства, поставляемые за отдельную плату:

- Тиски станочные.

Наверх

НаверхЭлектрооборудование консольно-фрезерного станка 6М82

Предназначение станка 6Р82

Назначение фрезерного станка 6Р82 прописано в его паспорте. Эти станки разрабатывались с целью выполнения на них различных видов фрезеровальных работ. На них можно фрезеровать, используя различные типы фрез.

Технические характеристики станков предусматривают расширение их потенциальных возможностей. Для этого следует использовать дополнительное оборудование и приспособления, которые могут поставляться в комплекте со станком.

Станки применяются на предприятиях различных отраслей промышленности, начиная от мелких мастерских и заканчивая крупными машиностроительными гигантами. Они очень высокотехнологичны, и способны производить обработку деталей с высоким качеством, а главное с высокой точностью.

Техническая компоновка разработана с условием создания оператору максимальных удобств в обслуживании станка.

Фрезерный станок 6Р82, технические характеристики которого дают возможность пользователю легко настраивать его для работы в автоматическом или полуавтоматическом режиме, а, следовательно, это дает возможность применять такой агрегат для комплектации единой автоматизированной линии.

Станок консольно-фрезерный широкоуниверсальный 6Р82Ш

Широкоуниверсальный консольно-фрезерный станок 6Р82Ш предназначен для выполнения разнообразных фрезерных работ, главным образом, при изготовлении металлических моделей штампов, пресс-форм для работ в условиях серийного и единичного производства.

Преимуществом широкоуниверсальных фрезерных станков является возможность производить с одной установки обработку заготовки с разных сторон, что очень важно в инструментальном, ремонтном и опытном производствах, где установка, выверка и закрепление заготовки занимают много времени и требуют высокой квалификации рабочего.

Для обработки различного вида поверхностей, а также крупногабаритных моделей, превышающих по своим размерам габариты стола, шпиндельная головка смонтирована на выдвижном хоботе и может поворачиваться под углом в двух взаимно перпендикулярных плоскостях.

На станке предусмотрен горизонтальный шпиндель, который может быть использован при обработке плоскостей торцовыми и цилиндрическими фрезами.

Предусмотрена как раздельная, так и одновременная работа двумя шпинделями. При установке серег, прилагаемых к станку, станок может быть использован как горизонтально-фрезерный.

Для расширения возможностей станка, кроме серег, прилагается дополнительная накладная поворотная головка. Накладная головка позволяет обрабатывать крупногабаритные детали, а также производить простейшие расточные работы.

Наличие механизма выборки люфта в винтовой паре продольной подачи стола позволяет производить встречное и попутное фрезерование как в простых режимах, так и режимах с автоматическими циклами.

Фрезерование зубчатых колес, разверток, контура кулачков и прочих деталей, требующих периодического или непрерывного поворота вокруг своей оси, производится на данных станках с применением делительной головки или накладного круглого стола.

Смазка направляющих консоли и узла «стол — салазки» осуществляется от плунжерного насоса централизованно. Благодаря эффективной смазке повышается долговечность работы этих узлов, обеспечивается более длительное сохранение первоначальной точности и сокращается время на обслуживание.

Шероховатость обработанной поверхности Rz 20 мкм. Класс точности станка П.

Шероховатость обработанной поверхности Rz 20 мкм. Класс точности станка П.Станок предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами. Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет успешно использовать станки для выполнения работ операционного характера в поточных и автоматических линиях в крупносерийном производстве.

На станке можно обрабатывать вертикальные и широкоуниверсальные плоскости, пазы, углы, рамки, зубчатые колеса и т. д

Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлений.

Особенностями конструкции станка являются:

- широкие диапазоны величин подач стола;

- быстросменное крепление инструмента;

- наличие механизма замедления подачи;

- замедление рабочей подачи в автоматическом цикле;

- возможность работы в автоматических циклах, включая обработку по рамке;

- автоматическая смазка узлов;

- применение бесконтактных быстродействующих электромагнитных муфт в приводе подач;

- повышенная точность станка за счет расположения винта поперечной подачи но оси фрезы;

- возможность перемещения стола одновременно по двум и трем координатам;

- возможность применения электродвигателя постоянного тока в приводе подач;

- возможная дальнейшая автоматизация станков за счет применения цифровой индикации и устройств оперативного управления;

Станки предназначены для выполнения различных фрезерных работ в условиях как индивидуального, так и крупносерийного производства.

В условиях крупносерийного производства станки могут быть успешно использованы также для выполнения работ операционного характера.

В условиях крупносерийного производства станки могут быть успешно использованы также для выполнения работ операционного характера.Техническая характеристика и высокая жесткость станков позволяют полностью использовать возможности как быстрорежущего, так и твердосплавного инструмента.

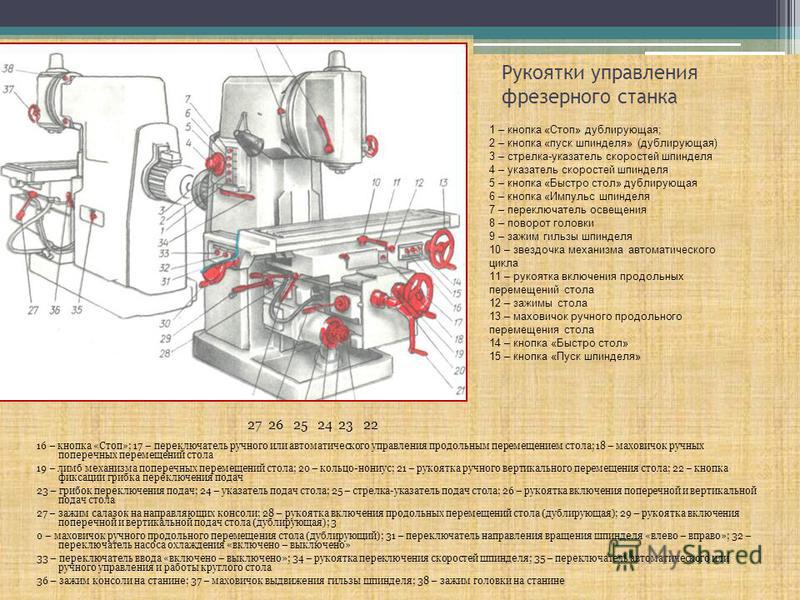

Для сокращения вспомогательного времени и удобства управления в станках предусматриваются:

- дублированное управление кнопочно-рукояточного типа (спереди и с левой стороны станка)

- пуск и останов шпинделя и включение быстрых ходов станка при помощи кнопок

- управление движениями стола от рукояток, направление поворота которых совпадает с направлением движения стола

- изменение скоростей и подач с помощью однорукояточных выборочных механизмов, позволяющих получать любую скорость или подачу поповоротом лимба без прохождения промежуточных ступеней

- торможение постоянным током

Станки автоматизированы и могут быть настроены на различные автоматические циклы, что повышает производительность труда, исключает необходимость обслуживания станков рабочими высокой квалификации и облегчает возможность организации многостаночного обслуживания.

Класс точности станка П по ГОСТ 8—77.

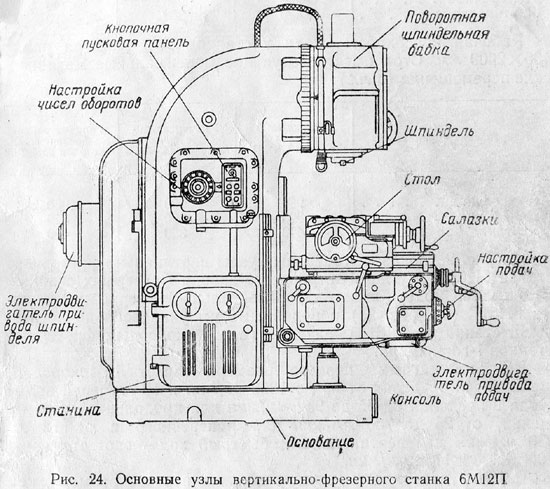

Устройство станка – основные узлы и механизмы

Кинематическая схема станка 6Р82

Перечень к кинематической схеме станка 6Р82

Паспорт и схема станка 6Р82 предусматривает следующие важные конструктивные детали, узлы и механизмы:

Станина

Станина относится к фундаменту станка, на котором устанавливаются все его рабочие детали, узлы и механизмы. Станина крепится на опорную плиту фрезерного станка. Чтобы придать ей жесткости она фиксируется штифтами.

Хобот и серьги

Эти детали размещаются на станине. Хобот закрепляется и скользит по направляющим. Серьги монтируются на других направляющих, которые располагаются на хоботе. Внутри хобота расположена коробка скоростей, посредством которой передается вращение шпинделю.

Хобот с серьгами станка 6Р82

Серьги устанавливаются в специально предусмотренных для этих целей отверстиях. Размер отверстий выбирается по индивидуальному принципу, на каждом станке отверстия разные.

Следовательно, серьги не могут быть взаимозаменяемые.

Следовательно, серьги не могут быть взаимозаменяемые.Для регулировки зазоров в подшипниках серьги, предусмотрена специальная гайка. Регулировка проводится с контролем по результатам температуры нагрева серьги. Измерение температуры нагрева должна производиться после обкатки станка. Время обкатки должно быть не менее одного часа, а число оборотов шпинделя устанавливается максимальным. Перед обкаткой следует убедиться в том, что поверхностная часть опорной втулки в хорошем состоянии и в ней находится достаточное количество смазки. Если температура подшипников находится в пределах 50 — 60 °C, то можно начинать регулировку.

Масло, которым смазываются подшипники, находится в специальных углублениях (нишах), расположенных на серьге. Масло поступает в подшипник через втулочные оконные проемы.

Коробка подач

Коробка подач 6Р82 предназначена для обеспечения перемещения всех движущихся частей и агрегатов станка.

Коробка подач станка 6Р82

Главное движение обеспечивается приводом, в состав которого входит фланцевый электрический двигатель и соединительная муфта.

Электродвигатель привода подач устанавливается внутри консоли станка. Консольно-фрезерные станки 6Р82, паспорт которых предусматривает изменение скорости шпиндельного узла, могут работать на 18 фиксированных скоростях. Регулировка осуществляется посредством зубчатых колесных блоков. Порядок переключения скоростей устанавливает инструкция по эксплуатации и паспорт станка.

Электродвигатель привода подач устанавливается внутри консоли станка. Консольно-фрезерные станки 6Р82, паспорт которых предусматривает изменение скорости шпиндельного узла, могут работать на 18 фиксированных скоростях. Регулировка осуществляется посредством зубчатых колесных блоков. Порядок переключения скоростей устанавливает инструкция по эксплуатации и паспорт станка.В коробке подач предусмотрен режим быстрого перемещения. Такой режим перемещения возможен только после приведения в действие фрикциона форсированного хода. Фрикционная передача позволяет передавать вращающий момент от электродвигателя главного хода на консоль, а уже потом к винтам перемещений.

Консоль

Описание консоли дает паспорт. Конструкция консоли изготовлена в виде металлической коробчатой отливки. Она передвигается по вертикальным направляющим, которые соединены со станиной.

Внутри консоли расположены основные механизмы коробки подач. Эти механизмы предназначены для передачи движения от коробки подач к винтовым валам.

Коробка переключения скоростей

Коробка скоростей на фрезерном станке 6Р82 расположена непосредственно на станине (в хоботе) и предназначена для установки необходимого скоростного режима обработки детали. Конечным узлом коробки скоростей является ее шпиндель, который представляет собой вал, удерживающийся на трех опорах. Роль опор выполняют подшипники.

Разрез по шпинделю станка 6Р82

Шпиндель предназначен для передачи вращательного момента от силовой коробки передач, к закрепленному в нем инструменту. Вращательный момент коробка передач получает от вала электродвигателя главного хода станка, соединенных между собой соединительной муфтой.

Для перехода от одной оптимальной величины вращения шпинделя к другой нет необходимости последовательного перехода по скоростным промежуточным ступеням. Основными деталями коробки скоростей являются: рейка, рукоятка переключателя, зубчатые колеса и шестерни.

Для осмотра внутренних деталей коробки, на ней установлено смотровое окно.

Переключение скоростей осуществляется рукояткой. Необходимая скорость выбирается по указателю оборотов шпинделя. С помощью коробки скоростей можно устанавливать 19 различных скоростей вращения шпинделя.

Переключение скоростей осуществляется рукояткой. Необходимая скорость выбирается по указателю оборотов шпинделя. С помощью коробки скоростей можно устанавливать 19 различных скоростей вращения шпинделя.Стол и салазки

Эти конструктивные узлы предназначены для передвижения стола в продольных и поперечных плоскостях. Стол фиксируется на направляющих салазок и в рабочем цикле скользит по ним. Его площадка является основанием для крепления на ней подвергающихся обработке деталей, зажимных устройств и технологических приспособлений. Чтобы все это оборудование было надежно закреплено и при работе удерживалось на столе, он снабжен продольными пазами, выполненными в виде Т-образного профиля. Стол приводится в движение от ходового винта, через механизм передачи вращательного движения винта в поступательное движение стола.

Внешний вид фрезерного станка 6Р82

Стол и ходовой винт соединяются по торцам стола с помощью кронштейнов. Кронштейны, после установки фиксируются штифтами.

Места для крепления кронштейнов определяются по реальному размещению винта. Для предотвращения продольного изгиба, винт размещают на опорных подшипниках. Необходимое натяжение ходового винта регулируется специальной гайкой.

Места для крепления кронштейнов определяются по реальному размещению винта. Для предотвращения продольного изгиба, винт размещают на опорных подшипниках. Необходимое натяжение ходового винта регулируется специальной гайкой.Механизм разворота стола обеспечивает установку его на угол в 45° от его первоначального положения. Механизм разворота размещается в промежутке между рабочим столом и салазками. Чтобы развернуть стол на оптимальный угол, необходимо выполнить следующее: переместить салазки в крайнее переднее местоположение; снять хвостовой кулачок, ограничивающий поперечный ход, и уже только затем разворачивать стол.

Салазки выполняют функцию буферной части между консолью и столом. Они передвигаются по горизонтальным направляющим, которые расположены на консоли.

Горизонтально-фрезерный станок 6Р82Ш

На рис. 96 показана кинематическая схема широкоуниверсального горизононтально-фрезерного станка мод. 6Р82Ш. Привод главного движения (электродвигатель 69 передает вращение шпинделю V следующими переключениями трехблочных зубчатых колес: от вала I колесами 1-2 на вал II, колесами 7 — 8 или 5 — 6 или 3 — 4 на вал ///; затем колесами 11 — 12 или 6-13 на вал IV и далее колесами 16 — 17 или 14 — 15 на шпиндель 5.

Главное движение

Электродвигатель 63 с помощью передач 18-19, 20-21 вращает вал V///, и далее через зубчатые колеса 22 — 23, 24 — 25 или 26-27, 27 — 28, 29-30 или же 31-32 вращение передается валу X. Отсюда движение на вал XI может быть передано через пару колес 33-34 (колесо 33 смешается вправо для сцепления с муфтой 75) или через перебор, состоящий из колес35-36, 37-33 и 33-34 (при этом колесо 33 занимает положение, показанное на схеме). Широкое колесо 34 свободно насажено на вал XI и передает ему вращение при включении муфты 64. При включении дисковой фрикционной муфты 67 вал XI может получить быстрое вращение, необходимое для осуществления ускоренных ходов. Цепь быстрого вращения приводится от электродвигателя 63 и состоит из группы передач 18-19, 19 — 52 и 52 — 53. Муфты 67 и 64 сблокированы: при включении первой муфты вторая выключается, и наоборот. Перемещения стола осуществляются с помощью винтовых механизмов: продольное — 54 — 55, поперечное- 56 — 57 и вертикальное -58-59.

Гайка 55 закреплена в верхних салазках, гайка 57 — в консоли, гайка 59 — в тумбе 66.

Гайка 55 закреплена в верхних салазках, гайка 57 — в консоли, гайка 59 — в тумбе 66.Движение подачи

Цепь продольной подачи соединяет вал XI с ходовым винтом 54 через передачи 38-39, 40-41-42, 43-44, 45 — 46 (на схеме стол повернут на 90°). Цепь поперечной подачи состоит из зубчатых колес 38 — 39, 40 — 41-42 — 47. Цепь вертикальной подачи включает зубчатые колеса 38 — 39, 40 — 41, 48 — 49 и 50 — 51. Для включения и выключения перемещений стола служат муфты 62, 65 и 70.

Станок оснащен шпиндельной головкой 96, смонтированной на выдвижном хоботе и имеющей привод от электродвигателя 75. Шпиндельная головка может поворачиваться под любым углом в двух взаимно перпендикулярных плоскостях. Она служит для обработки деталей, размеры которых превышают габарит стола. Привод шпиндельной головки расположен внутри хобота. Движение от электродвигателя 75 передается коробке скоростей 76 — 89, обеспечивающей 11 скоростей, а от нее, через ряд конических колес 90 … 95 шпинделю головки.

Рис. 96 Кинематическая схема станка мод. 6Р82Ш

Для привода делительной головки, устанавливаемой на столе, имеется вал 68, приводимый во вращение от гайки 46 через колеса 61-62.

Похожие материалы

Электрооборудование станка

Электроснабжение горизонтально-фрезерного станка 6Р82 определяет его паспорт. В станке предусмотрены два основных привода: привод главного хода и привод механизма подач. Приводы главного хода и механизма подач приводятся в действие электрическими асинхронными двигателями.

Читайте также: Рукавные фильтры — принцип работы, схема и устройство Устройство и схемаПринцип работыПреимущества и недостаткиВ процессе производства и работы технологического оборудования часто возникают сложности с образованием пыли. Данная проблема не обошла стороной горнодобывающие, металлургические, цементные, мукомольные, химические производства и предприятия. Для сохранения здоровья рабочих, минимизации выбросов в атмосферу и продления срока службы станков и агрегатов необходимо очищать воздух и газы от пыли.

Среди множества видов пылеулавливающего оборудования широкое применение, благодаря эффективности очистки и универсальным характеристикам, получили рукавные фильтры. В данном материале мы расскажем о принципах работы рукавных фильтров, основных технических характеристиках, схеме конструкции и устройстве. Устройство и схема Устройство рукавных фильтров их технические характеристики незначительно отличаются у разных производителей. Основные блоки и принципиальная схема конструкции состоит из следующих элементов: Камера грязного газа Камера чистого газа Корпус рукавного фильтра Монтажная плита (разделительная плита между чистой и грязной камерой) Фильтровальные рукава Система регенерации с ресиверами, пневмоклапанами, продувочными трубами Бункер с устройством выгрузки уловленной пыли и опорами Система автоматики управления Конфигурация фильтра отличается в зависимости от условий эксплуатации и может быть дополнена площадками обслуживания, системой автоматической выгрузки бункера, пневмо или вибро системой сводообрушения бункера, системой аварийного подмеса наружнего воздуха для снижения температуры.

Среди множества видов пылеулавливающего оборудования широкое применение, благодаря эффективности очистки и универсальным характеристикам, получили рукавные фильтры. В данном материале мы расскажем о принципах работы рукавных фильтров, основных технических характеристиках, схеме конструкции и устройстве. Устройство и схема Устройство рукавных фильтров их технические характеристики незначительно отличаются у разных производителей. Основные блоки и принципиальная схема конструкции состоит из следующих элементов: Камера грязного газа Камера чистого газа Корпус рукавного фильтра Монтажная плита (разделительная плита между чистой и грязной камерой) Фильтровальные рукава Система регенерации с ресиверами, пневмоклапанами, продувочными трубами Бункер с устройством выгрузки уловленной пыли и опорами Система автоматики управления Конфигурация фильтра отличается в зависимости от условий эксплуатации и может быть дополнена площадками обслуживания, системой автоматической выгрузки бункера, пневмо или вибро системой сводообрушения бункера, системой аварийного подмеса наружнего воздуха для снижения температуры. В случае расположения оборудования на улице, во избежание образования конденсата на корпусе, фильтр оснащается обогревом пневмоклапанов и бункера, а так же теплоизоляцией. Для фильтрации взрывоопасной пыли, например при производстве муки, цемента, угольных предприятиях, фильтры изготавливаются во взрывозащищенном исполнении. Взрывозащищенное исполнение рукавного фильтра предполагает использование фильтровальных рукавов с антистатическим покрытием, что предотвращает образование статического заряда на поверхности фильтрующего материала. Так же на корпусе фильтра устанавливаются взрыворазрывные мембраны, которые высвобождают избыточное давление в случае взрыва. Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер (PE), мета-арамид (AR), полиимид (P84), стекловолокно (FG), политетрафторэтилен (PTFE), полиакрилонитрил (PAN), полифениленсульфид (PPS) и другие. Принцип работы Принцип работы рукавныйх фильтров основан на прохождении грязного воздуха через поры нетканного фильтрующего материала.

В случае расположения оборудования на улице, во избежание образования конденсата на корпусе, фильтр оснащается обогревом пневмоклапанов и бункера, а так же теплоизоляцией. Для фильтрации взрывоопасной пыли, например при производстве муки, цемента, угольных предприятиях, фильтры изготавливаются во взрывозащищенном исполнении. Взрывозащищенное исполнение рукавного фильтра предполагает использование фильтровальных рукавов с антистатическим покрытием, что предотвращает образование статического заряда на поверхности фильтрующего материала. Так же на корпусе фильтра устанавливаются взрыворазрывные мембраны, которые высвобождают избыточное давление в случае взрыва. Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер (PE), мета-арамид (AR), полиимид (P84), стекловолокно (FG), политетрафторэтилен (PTFE), полиакрилонитрил (PAN), полифениленсульфид (PPS) и другие. Принцип работы Принцип работы рукавныйх фильтров основан на прохождении грязного воздуха через поры нетканного фильтрующего материала. Запыленный воздух по газоходу через входной патрубок попадает в камеру грязного газа и проходит через поверхность фильтровальных рукавов. Пыль оседает на фильтрующем материале, а очищенный воздух попадает в камеру чистого газа и затем удаляется из фильтра. По мере накопления пыли на поверхности фильтрующего материала возрастает сопротивление движению воздуха и снижается пропускная способность фильтровальных рукавов. Для очистки рукавов от уловленной пыли осуществляется их регенерация сжатым воздухом или вибровстряхиванием, в зависимости от метода регенерации рукавного фильтра. Сброшенная с рукавов пыль попадает в бункер накопитель и через устройство выгрузки удаляется. Импульсная регенерация фильтров производится предварительно подготовленным сжатым воздухом класса 9 по ГОСТ17433-80 давлением от 4 до 8 Бар. Расход сжатого воздуха индивидуален для каждого фильтра и отражен в технических характеристиках. Регенерация рукавов происходит в автоматическом режиме по таймеру или сигналу о перепаде давления (по дифманометру), без остановки работы фильтра.

Запыленный воздух по газоходу через входной патрубок попадает в камеру грязного газа и проходит через поверхность фильтровальных рукавов. Пыль оседает на фильтрующем материале, а очищенный воздух попадает в камеру чистого газа и затем удаляется из фильтра. По мере накопления пыли на поверхности фильтрующего материала возрастает сопротивление движению воздуха и снижается пропускная способность фильтровальных рукавов. Для очистки рукавов от уловленной пыли осуществляется их регенерация сжатым воздухом или вибровстряхиванием, в зависимости от метода регенерации рукавного фильтра. Сброшенная с рукавов пыль попадает в бункер накопитель и через устройство выгрузки удаляется. Импульсная регенерация фильтров производится предварительно подготовленным сжатым воздухом класса 9 по ГОСТ17433-80 давлением от 4 до 8 Бар. Расход сжатого воздуха индивидуален для каждого фильтра и отражен в технических характеристиках. Регенерация рукавов происходит в автоматическом режиме по таймеру или сигналу о перепаде давления (по дифманометру), без остановки работы фильтра. Преимущества и недостатки Благодаря универсальности своей конструкции, а так же широкой опциональности рукавные фильтры имеют массу преимуществ и нашли широкое применение в различных отраслях. Одним из достоинств является то, что они легко встраиваются в технологическую линию, могут быть адаптированы под условия стесненных габаритов. Среди пылеуловителей сухого типа рукавные фильтры имеют наиболее высокую степень очистки – до 99%. Имеют сравнительно низкие эксплуатационные затраты, которые ограничиваются регламентной заменой фильтрующих рукавов один раз в 2-3 года (данный срок зависит от агрессивности среды, температуры и влажности) и периодической заменой пневмоклапанов. Рукавные фильтры могут так же эффективно функционировать в условиях суровой зимы с температурой наружного воздуха до -60С, как и в отапливаемом помещении, что можно отнести это к безусловным достоинствам. При этом существуют и недостатки рукавных фильтров. Один из них это необходимость подвода сжатого воздуха, к которому имеются особые требования.

Преимущества и недостатки Благодаря универсальности своей конструкции, а так же широкой опциональности рукавные фильтры имеют массу преимуществ и нашли широкое применение в различных отраслях. Одним из достоинств является то, что они легко встраиваются в технологическую линию, могут быть адаптированы под условия стесненных габаритов. Среди пылеуловителей сухого типа рукавные фильтры имеют наиболее высокую степень очистки – до 99%. Имеют сравнительно низкие эксплуатационные затраты, которые ограничиваются регламентной заменой фильтрующих рукавов один раз в 2-3 года (данный срок зависит от агрессивности среды, температуры и влажности) и периодической заменой пневмоклапанов. Рукавные фильтры могут так же эффективно функционировать в условиях суровой зимы с температурой наружного воздуха до -60С, как и в отапливаемом помещении, что можно отнести это к безусловным достоинствам. При этом существуют и недостатки рукавных фильтров. Один из них это необходимость подвода сжатого воздуха, к которому имеются особые требования. Например для больших фильтров, обеспечивающих фильтрацию 150-200 тыс. м3/ч загрязненного газа, необходима подача сжатого воздуха в объеме 4000 л/мин. Для некоторых фильтров необходимо применение рукавов из мета-арамида, стекловолокна, полиимида и других дорогих материалов, от правильности подбора которых зависит срок их жизни. Ошибки в подборе фильтрующего материала влекут за собой значительное увеличение стоимости эксплуатации всего оборудования. Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер (PE), мета-арамид (AR), полиимид (P84), стекловолокно (FG), политетрафторэтилен (PTFE), полиакрилонитрил (PAN), полифениленсульфид (PPS) и другие.

Например для больших фильтров, обеспечивающих фильтрацию 150-200 тыс. м3/ч загрязненного газа, необходима подача сжатого воздуха в объеме 4000 л/мин. Для некоторых фильтров необходимо применение рукавов из мета-арамида, стекловолокна, полиимида и других дорогих материалов, от правильности подбора которых зависит срок их жизни. Ошибки в подборе фильтрующего материала влекут за собой значительное увеличение стоимости эксплуатации всего оборудования. Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер (PE), мета-арамид (AR), полиимид (P84), стекловолокно (FG), политетрафторэтилен (PTFE), полиакрилонитрил (PAN), полифениленсульфид (PPS) и другие.Электрическая схема станка 6Р82

Кроме этого электрическая схема предусматривает работу других технологических систем, таких как система охлаждения.

Консольно-фрезерные станки 6Р82, руководство по эксплуатации которых предусматривает электроснабжение на переменном напряжении, поставляются заказчику с различными классами напряжения.

Фрезерный станок 6Р82, электрическая схема которого может работать от источника 3-фазного напряжения следует размещать на участках, где есть классы напряжения от 220 В до 440 В.

Все электрические двигатели, в зависимости от индивидуального исполнения, могут работать на напряжениях от 220 В до 440 В. Электрическая схема разработана на применение следующих классов напряжения: для рабочего освещения — 24, 36 или 110 В, в зависимости от индивидуального исполнения; для цепей управления — 110-220 В; для цепей электродинамического торможения – 56 В. Местное освещение осуществляется от светильников, которые распложены на станине.

Электрическая схема 6м82 | Скачать чертежи, чертежи, блоки Autocad, 3D модели

Русский

Компас

Электрический

Образовательный

Узнайте, как скачать этот материал

Telegram бот для поиска материалов

Подпишитесь, чтобы получать информацию о новых материалах:

t.

me/alldrawings

me/alldrawingsvk.com/alldrawings

Описание

Электрооборудование и управление схема консольно-фрезерного станка 6М82

Содержание проекта

6M82.cdw

[

97 КБ

]

Дополнительная информация

Чертежи

6M82.

cdw

cdwАналогичные материалы

Кабинет Shun — электрическая схема управления

Схема замены тока короткого замыкания

Принципиальная электрическая схема КТП 6/0,4 кВ

Фотокардиограф — электрическая принципиальная схема

Схема электрическая однолинейная механосборочного цеха

Принципиальная схема электрических соединений холостого хода

Схема КЗ ПС 10/0,4 кВ и расчетная схема

Электрическая схема противоаварийного торможения асинхронного двигателя

Бесплатная загрузка на сегодня

Обновление через: 7 минут

Визуализация червячной мельницы

Ремонтный ад с фазным ротором

Центр переливания крови

Продувка газом

Прочие материалы

Дизайн концевой фрезы

Загрузочное устройство дискового бункера с карманами

Лемех СБ-А1-10

Типовое исполнение 3.

901-13 Колонны управления задвижек DN 100-1200 мм с ручным и электроприводом

901-13 Колонны управления задвижек DN 100-1200 мм с ручным и электроприводомRenault Premium 385 6×2 + KRAN HIAB 175-3 (17Tm) — SCHIEBEPLATFORM — WINDE — TELMA RETARDER — LIFT-ACHSE — ПЛАТФОРМА 6m82

Этого товара нет в наличии

Kran Hiab 280 E-2 12.000 кг- 2,1 м * Diesel+Hydr

21 900 EUR

1997, 250 000 км, 3-х осный кг- 2,1 м * Diesel+Hydr, 1997

MAN TGS 35.400 8 X 2 BL 2008 bj only 327.000 km HIAB 288 EP-3 DUO

59 500 EUR

2008, 327 000 km, 8×2, Diesel, 4-axle

Netherlands, HEDEL

Crane truck MAN TGS 35.400 8 X 2 BL 2008 bj только 327.000 км HIAB 288 EP-3 DUO, 2008

Man 26,480 6×2 Baustoff Mit Kran Hiab Top Zustand

49 999 EUR

2013, 616 000 км, 6×2, Diesel, 3-осельный

Germany, Wuerselen

CRANE

Germany, Wuerselen

CRANIF. , 2013

Mercedes-Benz Actros 2540 / Hiab 175-1 Kran 6,5 т

17 900 EUR

1998, 69 000 км, 6×2, Дизель, 3-осный

Германия, Гамбург

Actneros

Crane / Hiab 175-1 Kran 6,5 т, 1998

Mercedes-Benz Actros 2544 6×2 + КРАН ПК 29002 (6x) + JIB PJ060 (3x) + Лебедка — платформа 6м10 — Рулевая ось / lenk-achse

72 900 EUR

2010, 1, 678 39090 км Бельгия, Pelt

Автокран Mercedes-Benz Actros 2544 6×2 + KRAN PK 29002 (6x) + JIB PJ060 (3x) + Лебедка — платформа 6м10 — Рулевая ось / lenk-achse, 2010

Iveco 260S43 6×2, кран HIAB 144D 2PRO, ретардер

26 900 9 евро0013

2006, 750 000 км, 6×2, Дизель, 3-осный

Хорватия, Загреб

Автокран Iveco 260S43 6×2, кран HIAB 144D 2PRO, Ретардер, 2006

Renault Premium D 320.

26 6×2, HIAB 166 B-3 Duo

26 6×2, HIAB 166 B-3 Duo29 200 EUR

2003, 486 798 км, 6×2, дизель, 3-осевая

6x. , HIAB 166 B-3 ДУО, 2003

HIAB 140 K Baustoff Kran 2 Ausschübe

4 900 EUR

1998, 1 км, 3 оси

Германия, Korschenbroich

Автокран HIAB 140 K Baustoff Kran 2 Ausschübe, 1998

Renault Premium 4×2 Руководство + Crane Hiab

12 900 EUR

1999, 514 000 км, 4х2, дизель, 2-осевой

Lithuania, Vilnius

Autotransporter Ruckersporter Renoctor.

Renault Premium 270 *KIPPER 6,30м+HIAB 122B-2 DUO

31 900 EUR

2006, 454 000 км, 6×2, Дизель, 3-осный

Польша, Менчина

Автокран Renault Premium 270 *KIPPER 6,30m+HIAB 122B-2 DUO, 2006

Renault Premium 320 DXI * Pritsche 6,50m+HIAB 166/FUNK

36 900 EUR

2008, 454 000 км, 6×4, Дизель, 3-осный

Premium 2 D 0 Польша, Męcina * Притше 6,50м+HIAB 166/FUNK, 2008

MAN TGS 35.

480 8×2*6 // Кран Hiab 175-4

480 8×2*6 // Кран Hiab 175-441 900 EUR

2013, 416 000 км, Дизель, 4-осный

Дания, Падборг

Автокран MAN TGS 35.480 8×2*00 // Кран Hiab 275-4

Renault Premium 370* FASSI F175A.23 + FUNK/ 6×4

40 900 EUR

2008, 381 000 км, 6×4, Diesel, 3-осевая

Poland, MęCina

12. .23 + FUNK/ 6×4, 2008 г.

MAN h27 6×2 + HIAB KRAAN 260 AWV | ЕВРО3 * РУЧНАЯ * HAAKARM

27 500 EUR

2002, 619 758 км, 6×2, Дизель, 3-осный

Нидерланды, Goes

Автокран MAN h27 6×2 + HIAB KRAAN 260 AWV | ЕВРО3 * РУЧНОЙ * HAAKARM, 2002

Renault

Renault: история и описание модельного ряда французского производителя машин.

Торговая марка РЕНО Модель Premium 385 6×2 + KRAN HIAB 175-3 (17Tm) — SCHIEBEPLATFORM — WINDE — TELMA RETARDER — LIFT-ACHSE — ПЛАТФОРМА 6m82 — GUTE ZUSTAND Год выпуска 1998 Пробег 634 889 км Состояние хороший Дата первой регистрации 11.  06.1998

06.1998Вес нетто 15 500 кг Вес брутто 26 000 кг Полезная нагрузка 10 500 кг Длина 7 500 мм Грузоподъемность 6 300 кг Высота подъема 9 800 мм Местоположение Бельгия, Пелт Двигатель/трансмиссия - класс выбросов: Евро 2

- топливо: дизель

- цилиндров двигателя: 6

- выходная мощность: 385 л.

с. (287 кВт)

с. (287 кВт) - блокировка дифференциала

- коробка передач: механическая

- трансмиссия: Schaltgetriebe, 16-клапанная

- коробка отбора мощности

- ретардер/интардер

- моторный тормоз

Шасси/подвеска - подвеска: рессора/пневмо

- подвеска переднего моста

- конфигурация оси: 6×2

- количество осей: 3-х осный

- подъемная ось

- управляемые оси

- АБС

- передние шины: 315/80R22.