Станок для изготовления проволоки: Станки для проволоки в России

Содержание

Оборудование для производства и подготовки проволоки к волочению

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПОДГОТОВКИ ПРОВОЛОКИ

ЛИНИЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЛЯ СУХОГО ВОЛОЧЕНИЯ

ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ ПРОВОЛОКИ В БУНТАХ

ОБОРУДОВАНИЕ ДЛЯ НЕПРЕРЫВНОЙ ОЧИСТКИ ПРОВОЛОКИ

ОБОРУДОВАНИЕ ДЛЯ ОСТРЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ

ОБОРУДОВАНИЕ ДЛЯ МЕХАНИЧЕСКОГО УДАЛЕНИЯ ОКАЛИНЫ

ЛИНИЯ ПАТЕНТИРОВАНИЯ ПРОВОЛОКИ

ОБОРУДОВАНИЕ ДЛЯ ШЕВИНГОВАНИЯ ПРОВОЛОКИ

ПОДГОТОВКА ПРОВОЛОКИ ДЛЯ ХОЛОДНОЙ ВЫСАДКИ КРЕПЕЖА, МЕТИЗОВ И СПЕЦИАЛЬНЫХ ДЕТАЛЕЙ

Технологический процесс подготовки калиброванной проволоки включает ряд классических операций, которые повторяются от одного до трёх раз в зависимости от заказанного диаметра проволоки:

- Очистка проволоки

- Снятие окалины

- Волочение проволоки на заданный диаметр

- Шевингование проволоки

- Острение проволоки

- Отжиг проволоки

- Травление проволоки

- Гальваническая ообработка проволоки (цинкование проволоки, омеднение проволоки, нанесение защитного расплава)

- Готовая продукция

- Намотка проволоки в розетту, упаковка проволоки

- Выпрямление и резка проволоки

Для обеспечения специальных свойств проволоки, в технологический процесс изготовления проволоки дополнительно вводятся операции, такие как, например, нанесение различных покрытий или термическая обработка. Термическая обработка проволоки производится в печах с малоокислительным нагревом. Для снятия окалины используются растворы серной и соляной кислот. В качестве подсмазочного слоя для волочении применяется бура, фосфатные соли, известь, медь.

Термическая обработка проволоки производится в печах с малоокислительным нагревом. Для снятия окалины используются растворы серной и соляной кислот. В качестве подсмазочного слоя для волочении применяется бура, фосфатные соли, известь, медь.

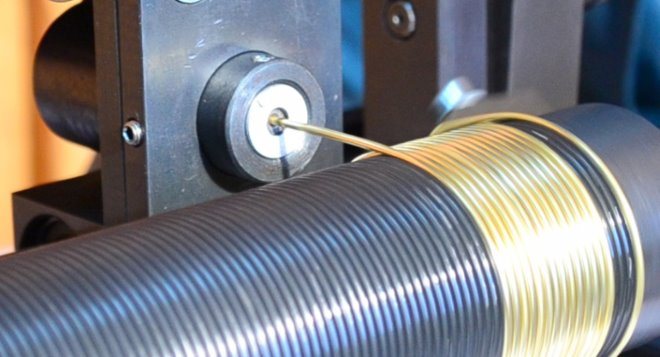

Волочение проволоки производится на станах с интенсивным охлаждением волок и барабанов, что обеспечивает высокие прочностные и пластические свойства металла. Использование современных смазочных материалов обеспечивает специфические свойства проволоки в соответствии с требованиями заказчиков: высокую коррозионную стойкость, низкое количество смазки на поверхности, высокую адгезию к различным материалам и так далее. Для повышения качества изготовляемой проволоки волочильное оборудование систематически обновляется и оснащается дополнительными приспособлениями для снятия внутренних напряжений.

Нанесение цинкового покрытия методом погружения проволоки в расплав позволяет получать различную толщину покрытия. Использование специальных обтирочных материалов и эмульсий делает цинковое покрытие гладким, блестящим, защищенным от коррозии в течение длительного срока.

В зависимости от назначения и технологии изготовления потребителю проволока поставляется с различным вариантами намотки: в мотках массой от 5 до 180 кг, бухтах массой от 200 до 1000 кг, в мотках типа «розетта», в катушках типа BS 60, сварных проволочных каркасах.

Технологическая схема последовательности процессов для изготовления проволоки разного типа

Технологический процесс изготовления проволоки, порядок классических операций зависит от типа изготавливаемой продукции и ее практического применения:

Производство проволоки из низкоуглеродистой стали марки AISI 1008, 1018-1022 для изготовления винтов, шурупов и саморезов

Производство проволоки из стали AISI 1010, 1020 для изготовления винтовой продукции, болтов, гаек общего назначения

Производство проволоки из нержавеющей стали марки 304, 316

Производство оцинкованной проволоки

Производство проволоки для изготовления стальной сетки

Производство проволоки из высокоуглеродистой стали

Производство проволоки из высокоуглеродистой стали для изготовления гвоздей

Производство проволоки из низкоуглеродистой стали для изготовления гвоздей

Производство отожженной проволоки Ø0.

8 мм – Ø1.2 мм

8 мм – Ø1.2 мм

Производство проволоки общего назначения с гальваническим покрытием

Производство проволоки из углеродистой стали для изготовления скоб для степлера

Видео-презентация производства калиброванной проволоки и метизного производства под ключ

СИСТЕМА ОБЕСПЕЧЕНИЯ КАЧЕСТВА

Обязательной частью технологического процесса изготовления продукции является технический контроль.

Основные функции технического контроля:

- Входной контроль сырья и материалов.

- Контроль технологического процесса изготовления продукции.

- Контроль качества готовой продукции.

При входном контроле сырья и материалов проверяется наличие сертификата качества на поступивший материал и соответствие фактических свойств продукции калиброванной проволоки требованиям договора на поставку.

Контроль технологического процесса изготовления проволоки распространяется на все операции, начиная от запуска катанки в производство. Контроль технологического процесса проводится по разработанной схеме и конкретно оговаривает место, параметры, периодичность, измерительные приборы и ответственное лицо.

Контроль технологического процесса проводится по разработанной схеме и конкретно оговаривает место, параметры, периодичность, измерительные приборы и ответственное лицо.

Контроль качества готовой продукции калиброванной проволоки обеспечивает соответствие продукции требованиям заказчика. Количество проверяемых образцов зависит от стабильности технологического процесса, процента выхода годного и указывается в технологических инструкциях. По результатам испытаний продукции калиброванной проволоки оформляется документ о качестве, сертификат. По желанию заказчика вместе с сертификатом могут выдаваться копии протоколов испытаний.

Станок для изготовления пружин и гибки проволоки [чертежи прилагаются]

Данная машина предназначена не только для изготовления пружин, она также может сгибать проволоку 0,8/0,9/1 мм в любую 2D-форму. Основная цель заключается в том, чтобы сделать станок для пружин достаточно точным. Другие станки для гибки проволоки своими руками не очень точны, а изгибы которые на них получаются, как правило, имеют довольно большой радиус. Вторая цель заключалась в том, чтобы максимально упростить сборку из общедоступных деталей и компонентов. Все конструктивные детали напечатаны на 3D-принтере, а все металлические детали доступны в большинстве хозяйственных магазинов.

Вторая цель заключалась в том, чтобы максимально упростить сборку из общедоступных деталей и компонентов. Все конструктивные детали напечатаны на 3D-принтере, а все металлические детали доступны в большинстве хозяйственных магазинов.

Шаг 1. Посмотрите видео!

Я попытался записать всю сборку, чтобы помочь вам понять ее. Всегда лучше увидеть сборку в действии.

Примечание: данная статья является переводом.

Шаг 2: Необходимые детали и материалы

Детали для печати на 3D-принтере прилагаются.

- Сгибатель

- Головка инструмента

- Рама двигателя

- Механизм подачи

- Рама двигателя

- Нижняя рама

- Проводник

- Каретка промежуточной шестерни

- Прокладка промежуточной шестерни

- Проставка подающего механизма

- Гибочная пластина

- Выпрямительные ролики (2 шт.

)

)- Каркас (2x)

- Рама высшей передачи (2x)

- Ролики (14x)

- Держатель катушки

Винты и болты

- Шуруп для дерева 3×16 (16x)

- Болт с шестигранной головкой M3x10 (4 шт.)

- Болт с шестигранной головкой M3x12 (18x)

- Болт с шестигранной головкой M3x20 (6 шт.)

- Болт с шестигранной головкой M3x40 (4 шт.)

- Гайка M3 (10 шт.)

- Шайба М3 (14 шт.)

Электроника

- Arduino UNO

- Комплект ЧПУ для Arduino UNO

- Шаговый драйвер A4988 (2x)

- Шаговый двигатель NEMA17 / 17HS8401 (2x)

- Адаптер питания 12В 3А

- Джампер (6x)

Подшипники и прочее

- Подающая шестерня V-образной формы (диаметр 30 мм)

- Маленькая стальная пружина 4×6 мм

- Подшипник 3x10x4 мм

- Подшипник 6x15x5 мм

- 6 мм стальной стержень

- Небольшой стальной лист толщиной 2 мм для гибки листа (опционально)

- Деревянная доска для основы (минимальный размер — 450×100 мм)

Spring Making 3D files. rar

rar

92Скачать

Шаг 3: Печать пластиковых деталей

Загрузите файлы STL для пластиковых деталей и запустите их печатать на 3D принтере. Я всегда проектирую детали таким образом, чтобы исключить необходимость в использовании опор, поэтому постобработка была намного проще, а детали были чище.

Я печатал файлы с высотой слоя 0,15 мм, 3 периметрами и 40% заполнением с настройкой шаблона Gyroid.

Неважно, используете ли вы PLA или PETG. Детали не нагреваются, поэтому PLA подойдет, расчетное время печати 2 дня.

Шаг 4: Как это работает?

Пока вы печатаете пластмассовые детали, давайте посмотрим, как работает станок для гибки проволоки и из каких компонентов он состоит (справа налево):

- Держатель катушки — он удерживает катушку с проволокой для обработки машиной.

- Выпрямляющие ролики — набор из 7 роликов, чтобы проволока была как можно более прямой.

- Механизм подачи — вы можете найти аналогичный механизм в своем 3D-принтере.

Набор шестерен, которые вытягивают проволоку с катушки через ролики и проталкивают ее к гибочной головке. Подающий механизм должен иметь достаточное сопротивление проволоке, чтобы он не соскользнул, что сделало бы машину неточной.

Набор шестерен, которые вытягивают проволоку с катушки через ролики и проталкивают ее к гибочной головке. Подающий механизм должен иметь достаточное сопротивление проволоке, чтобы он не соскользнул, что сделало бы машину неточной. - Сгибатель — вращая штифт на головке, он сгибает проволоку в запрограммированную форму.

Все это управляется одним Arduino UNO с платой с ЧПУ. Arduino принимает команды от компьютера и переводит их в движения шаговых двигателей. Как и любой другой станок с ЧПУ.

Шаг 5: Сгибатель

Для начала возьмите деревянную основу и прикрутите основание для двигателей гибочного и подающего устройства. Используйте шурупы 3×16. Важно установить обе рамки, потому что их положение должно быть точным относительно друг друга, как показано на изображении макета ниже.

Продолжите установку одного из шаговых двигателей в раму двигателя гибочного станка и закрепите его четырьмя винтами M3x10. Ориентация значения не имеет. Теперь прижмите головку гибочного станка к валу двигателя. Они подходят друг другу. Довольно просто, да?

Они подходят друг другу. Довольно просто, да?

Шаг 6: Механизм подачи

Давайте рассмотрим механизм подачи проволоки. Рама уже установлена, поэтому первый шаг в сборке механизма подачи — это построить каретку для промежуточной шестерни, которая будет прижимать проволоку к подающей шестерне. Вдавите пластиковую втулку внутри подшипника 6x15x4 мм, чтобы проделать отверстие под болт M3. Вставьте болт M3x20. Вдавите гайку M3 в каретку и прикрутите подшипник болтом. Убедитесь, что подшипник вращается свободно. Вдавите вторую гайку M3 в корпус двигателя (со стороны двигателя в левом нижнем углу) и прикрутите каретку через небольшой кронштейн с помощью болта M3x20. Не затягивайте болт слишком сильно, каретка должна двигаться свободно. Поднимите каретку и вставьте пружину в отверстие под ней.

Возьмите второй шаговый двигатель и поместите его в корпус двигателя. Пока не прикручивайте, еще нужна пластиковая деталь. Наденьте распорную втулку шестерни подающего механизма на вал двигателя и установите подающий механизм.

Подающий механизм, который я использую, взят от сварочного аппарата MIG. Шестерня имеет две бороздки сбоку. Один для провода 0,8 мм и один для провода 1 мм. Раньше я экспериментировал с шестернями с зубьями, используемыми в экструдерах 3D-принтеров. Но зубы оставляли видимые следы на проволоке.

Механизм подачи и гибочный станок соединены металлической пластиной толщиной 2 мм с небольшой канавкой на задней стороне, которая подает проволоку прямо в центр гибочной головки для идеального изгиба. Пластиковая пластина для гибки, напечатанная на 3D-принтере, отлично работает, но быстро изнашивается и требует частой замены. Так что используйте её, если не можете сделать идентичную деталь из металла.

Возьмите пластиковую деталь направляющей для проволоки и вдавите четыре гайки M3 в отверстия на ее задней стороне. Теперь прикрутите к ней изгибающуюся пластину болтами M3x20. Поместите направляющую для проволоки на переднюю часть рамы двигателя механизма подачи и закрепите ее на двигателе четырьмя болтами M3x12. Теперь отрегулируйте положение гибочной пластины. Он должен находиться точно в центре гибочной головки. Ослабьте четыре

Теперь отрегулируйте положение гибочной пластины. Он должен находиться точно в центре гибочной головки. Ослабьте четыре

болта на гибочной пластине и плотно установите гибочную пластину в центр гибочной головки. Снова затяните болты.

Шаг 7: Выпрямляющие ролики

Проволока обычно поставляется в виде катушки. Чтобы согнуть проволоку, ее сначала нужно распрямить. Это правда. Выпрямитель состоит из 7 роликов (4 вверху и 3 внизу), которые можно прижимать друг к другу для обеспечения надлежащего натяжения проволоки. Это также предотвращает скручивание проволоки при сгибании.

Начнем со сборки роликов. Вставьте подшипник 3x10x4 мм в пластмассовый роликовый корпус. Вставьте болт M3x12 с одной стороны и шайбу M3 с другой стороны ролика. Шайба предотвратит трение колеса о раму. Прикрутите все ролики к станине и верхней раме. Вставьте верхнюю раму с 4 роликами в раму кровати. Имеется набор V-образных канавок для обеспечения надлежащего контакта. Вставьте две гайки M3 к нижней стороне базовой рамы и вставьте два болта M3x40 сверху вниз. Этот болт регулирует натяжение троса.

Этот болт регулирует натяжение троса.

Если вы хотите сэкономить на подшипниках для роликов. Напечатайте деталь Straightener_RollerNoBearing вместо Straightener_Roller. Но производительность будет намного хуже.

Чтобы добиться еще лучших результатов, используйте 2 выпрямителя подряд.

Шаг 8: Держатель катушки

Держатель катушки — это простой цилиндр, который удерживает проволоку и позволяет ей разматываться с катушки. Прикрепите его к концу машины с помощью четырех винтов 3×16.

Шаг 9: Подключение

Во-первых, проволока для гибки должна быть подана на станок. Я использую латунную проволоку 0,8 мм или 1 мм в виде катушки 5 м или 25 м.

Проволока проходит с катушки сначала через набор роликов для правки. Просто поместите проволоку в ролики. Затем она проходит через подающее устройство. Отрегулируйте положение подающего механизма так, чтобы нужная вам леска была вровень с поверхностью направляющей для проволоки. Нажмите рычаг на ведомой шестерне и протолкните проволоку через подающее устройство до гибочной пластины. Отпустите рычаг и дайте холостой шестерне прижаться к шестерне механизма подачи. Теперь вы можете рукой вращать шестерню подающего механизма, чтобы продвинуть проволоку к гибочной головке. Аккуратно отрегулируйте натяжение роликов, затягивая болты. Ролики не должны вращаться свободно, но проволока должна двигаться плавно. Размотайте часть проволоки, чтобы убедиться, что вы начинаете с хорошей и прямой проволоки.

Отпустите рычаг и дайте холостой шестерне прижаться к шестерне механизма подачи. Теперь вы можете рукой вращать шестерню подающего механизма, чтобы продвинуть проволоку к гибочной головке. Аккуратно отрегулируйте натяжение роликов, затягивая болты. Ролики не должны вращаться свободно, но проволока должна двигаться плавно. Размотайте часть проволоки, чтобы убедиться, что вы начинаете с хорошей и прямой проволоки.

Во-вторых, электроника контроллера также должна быть подключена к машине. Я использую классический Arduino UNO с CNC платой с двумя драйверами шаговых двигателей A4988. Двигатель подачи подключен к оси Z, а двигатель гибочной головки — к оси X. Драйверы настроены на максимально возможную точность — 3 перемычки под драйверами шаговых двигателей. Все должно питаться от источника питания 12В 3А.

Шаг 10: Исполнение кода

Все подключено? Хорошо. Наконец-то вы можете попробовать запустить станок. Я использую GRBL в сочетании с cncjs. Он разработан для запуска фрезерного станка, но отлично подходит для любого типа ЧПУ. GRBL — это прошивка, которую нужно прошить в Arduino UNO. Установите GRBL на Arduino и cncjs на свой компьютер.

GRBL — это прошивка, которую нужно прошить в Arduino UNO. Установите GRBL на Arduino и cncjs на свой компьютер.

Когда все готово, вы можете подключиться к станку и начать пробовать перемещать головку и проволоку вручную, нажимая кнопки Z+/- или X+/-.

Калибровка

; 1 degree = X0.1 $100=40 $101=400 ; 10 mm = Z10 $102=34 $110=1600 $111=600 $112=1000 $120=500 $121=350 $122=350</p>

Вышеупомянутые команды определяют калибровку. Проще говоря, это набор значений, определяющих, как преобразовать число, указанное в коде, в движение двигателя. Например, если вы настроили перемещение оси Z на 30, это фактически означает, что 30 мм проволоки будет проталкиваться через механизм подачи.

Установка нулевого положения головки гибочной машины

Движение гибочной головки определяется известным фиксированным положением гибочной головки. В моем случае это положение, когда изгибающий штифт на голове обращен влево. см. картинку ниже. Разумно отметить это нулевое положение на голове, чтобы иметь возможность вернуть голову в то же положение. Нет такой необходимости в определении нулевого положения для механизма подачи, потому что он всегда перемещается относительно текущего положения.

Нет такой необходимости в определении нулевого положения для механизма подачи, потому что он всегда перемещается относительно текущего положения.

GCode

G91 G1 Z1 G90 G1 X2 G1 X-6

Это пример программы гибки. Это последовательность инструкций по перемещению двигателей.

G91 - использовать относительные координаты (требуется перед перемещением по оси Z) G1 Z1 - подача 1 мм проволоки G90 - использовать абсолютные координаты (требуется перед любыми перемещениями по оси X) G1 X2 - поверните гибочную головку в положение 2 (в этом номере нет единиц измерения) G1 X-6 - поверните гибочную головку в положение -6

Если вы повторите вышеуказанные шаги 100 раз, вы получите код изгиба пружины. Вы можете найти больше исходных файлов для начала ниже.

Вы можете найти больше исходных файлов для начала ниже.

hex-outer.gcode

48Скачать

hex-inner.gcode

40Скачать

spring.gcode

47Скачать

Шаг 11: Вот и все!

Хотя нет, это не так. У этой машины есть несколько ограничений или, скорее, упрощений, чтобы любой мог ее легко построить. Она предназначена для гибки только в одном направлении, потому что гибочная головка не может пропустить проволоку в другую сторону. Она может создавать только 2D-формы.

Системы машин для проволоки | Проволока, кабели, трубы и стержни

Проволока и кабели

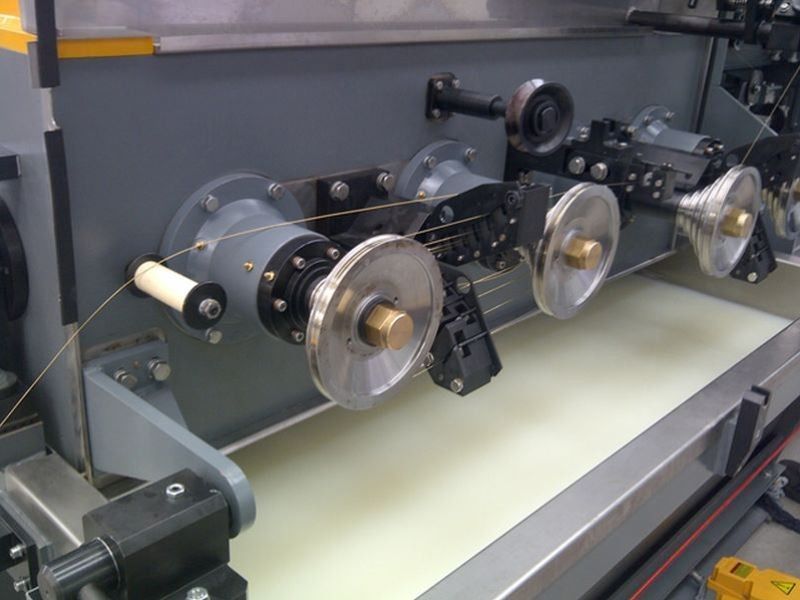

WMS предлагает полный спектр оборудования для производства проволоки и кабелей из черных и цветных металлов. Линейка оборудования WMS может удовлетворить ваши потребности в волочении проволоки, намотке, упаковке бочек, намотке, обработке поверхности, выпрямлении и направлении проволоки, а также во всем вспомогательном оборудовании/инструментах для поддержки этих приложений.

Линейка оборудования WMS может удовлетворить ваши потребности в волочении проволоки, намотке, упаковке бочек, намотке, обработке поверхности, выпрямлении и направлении проволоки, а также во всем вспомогательном оборудовании/инструментах для поддержки этих приложений.

Подробнее

Прутки и трубы

Наша широкая линейка продукции охватывает все аспекты производства прутков и труб. Ассортимент нашей продукции подходит для широкого спектра применений, включая рулон к рулону, рулон к прутку, прут к прутку, зачистку/точение, правку и чистовую обработку.

Узнать больше

Банчеры

Мы предлагаем самое высокое качество и конкурентоспособную цену для всех марок и моделей группировщиков и крутильных машин. Наши постоянные инновации в дизайне и качестве луков позволяют нашим клиентам достигать максимально возможной производительности при более длительном сроке службы луков… таким образом, экономя ваши деньги.

Подробнее

Системы проволочных машин

Wire Machine Systems, Inc. вышла на рынок в 1987. С тех пор он превратился в крупный поставщик оборудования и услуг для всей отрасли производства проводов, кабелей, прутков и труб, предлагая концепцию «единого окна», что делает его естественным партнером для компаний в нашей отрасли. .

На нашем центральном предприятии в Форт-Уэйне, штат Индиана, компания Wire Machine Systems работает на национальном и международном уровне в качестве главного поставщика машин и оборудования для производства проволоки, кабеля, прутков, труб и смежных отраслей.

Основные моменты

Самые низкие производственные затраты и высочайшее качество для покрытия проволоки для проволоки холодной высадки, запатентованной стальной проволоки с фосфатированной поверхностью, стальной проволоки, проволоки из поликарбоната, проволоки из пружинной стали и проволоки для пил. По сравнению с традиционным фосфатированием… больше

По сравнению с традиционным фосфатированием… больше

Требования к качеству поверхности становятся все жестче и жестче, поэтому производители проводов наносят ответный удар с помощью систем Draw-Peeling от Kieselstein Intl. Называете ли вы это пилингом, бритьем с обратной матрицей, скальпированием или бритьем с обратной матрицей, цель состоит в том, чтобы… больше

Мы являемся вашим поставщиком волочильных шпилей Как поставщик высококачественных волочильных шпилей, конусов и колец для волочильной промышленности в течение 30 лет, мы понимаем, что превосходная способность волочения и долгий срок службы шпилей… больше

Видео о продуктах

youtube.com/embed/6-OpT4Ut6MU» frameborder=»0″ allow=»encrypted-media» allowfullscreen=»»/>

Обновления

Станок для производства железной проволоки | Машина для волочения проволоки

Мы можем поставить вам Станок для производства проволоки из черного отожженного железа и Станок для изготовления проволоки из оцинкованного железа , а также станок для изготовления проволоки из железа мс для гвоздей .

СТАНОК ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОЙ ПРОВОЛОКИ

- Станок для волочения проволоки

- Волоченая проволока для изготовления гвоздей

- Проволока для изготовления гвоздей-Низкоуглеродистая проволока-катанка

- B_Оцинкованная железная проволока_Мастерская вязальной проволоки

1

- Вязальная проволока1 проволочный цех

У нас есть различные типы машин для волочения проволоки. Некоторые популярны в Китае, некоторые используются для перерисовки. Сырьем является катанка из низкоуглеродистого железа Q195 и катанка из высокоуглеродистой стали 45# и 55#.

Сырьем является катанка из низкоуглеродистого железа Q195 и катанка из высокоуглеродистой стали 45# и 55#.

- Старомодная машина для волочения проволоки со шкивом

- Машина для волочения проволоки с двойной катушкой

- Прямоточная машина для волочения проволоки

- Машина для волочения проволоки с петлей

- 1 9 роликов0061

- Комбинированный проводной чертеж Машина

- Машина для рисования бака бака для воды

- Другие типы Механизм из железа

Старомодный шкив. вид нескользящей сухой непрерывной машины для волочения проволоки, которую можно интегрировать.

В процессе волочения стальная проволока и поверхность барабана не имеют относительного скольжения по окружности барабана в окружном направлении барабана.

Истирание поверхности относительно небольшое, и когда определенная катушка временно останавливается посередине, катушка за ней может еще работать в течение определенного периода времени в зависимости от соответствующего количества проволоки.

Преимущество этой модели заключается в простой конструкции, удобстве эксплуатации и обслуживания, а также низких производственных затратах.

Станок для волочения проволоки с резервуаром для воды

Станок для волочения резервуара для воды имеет резервуар для тяжелой воды и переворачивающийся резервуар для воды. Подходит для волочения всех видов средней и тонкой проволоки, особенно подходит для волочения проволоки из высоко-, средне- и низкоуглеродистой стали, проволоки из оцинкованного железа, бортовой проволоки, стальной проволоки для шлангов, вольфрама, молибдена, проволоки из титанового сплава, стального корда и медной проволоки, алюминиевой проволоки. .

Принцип работы низкоуглеродистой машины для производства проволоки

Машина для волочения проволоки с резервуаром для воды представляет собой небольшое производственное оборудование непрерывного действия, состоящее из нескольких волочильных головок. Поэтапно вытягивая, волочильную головку помещают в резервуар для воды, и, наконец, проволоку вытягивают до необходимого размера.

Поэтапно вытягивая, волочильную головку помещают в резервуар для воды, и, наконец, проволоку вытягивают до необходимого размера.

С точки зрения нескольких производителей волочильных машин для бытовых резервуаров для воды, обычно имеется около 20 волочильных головок. После прохождения каждой стадии волочения диаметр проволоки изменился, поэтому должна измениться и рабочая линейная скорость каждой волочильной головки.

В течение всего процесса рисования требуется только один двигатель для привода через механическую передачу или редуктор. В зависимости от конфигурации матрицы изменяется и скорость волочения каждой волочильной головки.

В основе скорости волочения лежит то, что объем и объем проволоки, проходящей через волоку в каждый момент времени, не изменяются, то есть необходимо установить следующую формулу

ΠD 2v1 = πd 2v2

D в формуле- диаметр входящего провода

V1——Линейная скорость входящего провода

D—диаметр отходящей проволоки

V2——Линейная скорость отходящей проволоки

Рабочая скорость каждой волочильной головки волочильного станка с резервуаром для воды основана на приведенной выше формуле, чтобы гарантировать, что каждая волочильная головка работает синхронно.

Автоматический процесс волочения проволоки:

Поскольку процесс волочения волочильного станка с водяным баком полностью завершен за счет волочения механических валов, и эти механические валы приводятся в движение одним и тем же главным валом, вся система волочения зависит на разнице скоростей чертежного колеса и натяжения на линии Синхронизация управления и координация.

Охлаждающая жидкость необходима для отвода тепла во время работы. Намоточная часть приводится в движение двигателем небольшой мощности. Во время намотки необходимо поддерживать постоянное натяжение лески. Если это натяжение колеблется, намотка на заводном I-колесе будет неравномерной.

Звено перемотки волочильного станка с резервуаром для воды, станок для производства железной проволоки является основным звеном в этой системе управления оборудованием, которое также напрямую влияет на качество стальной проволоки. Для намотки обычно существует несколько способов управления:

- Натяжной ролик используется для регулировки.

)

) Набор шестерен, которые вытягивают проволоку с катушки через ролики и проталкивают ее к гибочной головке. Подающий механизм должен иметь достаточное сопротивление проволоке, чтобы он не соскользнул, что сделало бы машину неточной.

Набор шестерен, которые вытягивают проволоку с катушки через ролики и проталкивают ее к гибочной головке. Подающий механизм должен иметь достаточное сопротивление проволоке, чтобы он не соскользнул, что сделало бы машину неточной.