Станок для плазменной резки: Купить плазменный станок с ЧПУ для резки металла по цене производителя

Содержание

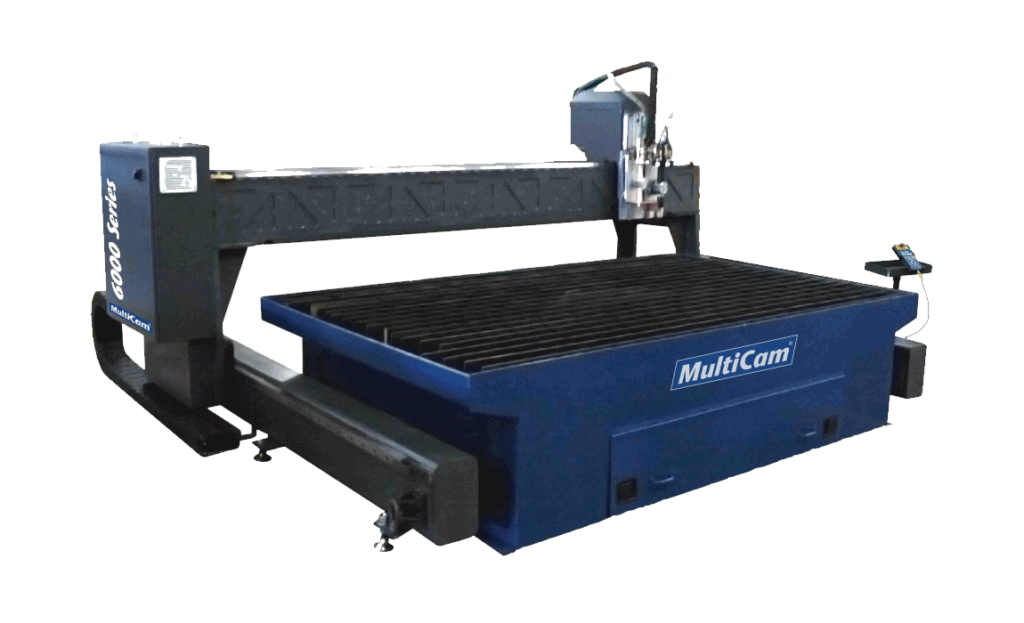

Станки плазменной резки металла Sprint Cutter (SVR): характеристики, фото, видео, цены.

НАЗАД К СПИСКУ ТОВАРОВ

Описание

На сегодняшний день станками плазменной резки для раскроя вентиляционных изделий и дымоходов нами укомплектовано более 500 компаний. Начиная с 2001 года завод «Спецвентрешение» приступил к выпуску плазм и лазеров собственного производства, а именно: системы плазменной резки тонколистового металла с ЧПУ серии Sprint Cutter (ex Master Cut), станок лазерной резки металла HVAC Fiber Laser.

На протяжении многих лет конструкция установки плазменной резки металла постоянно совершенствовалась: отбирались ведущие поставщики комплектующих (Hypertherm, Yaskawa, Siemens, Bosch Rexroth), использовалось программное обеспечение MAP (Англия) и EuroSoft (Италия), проводились собственные научно-исследовательские разработки и испытания. Накопленный за годы кропотливой работы опыт и приобретенные знания позволяют с уверенностью говорить, что станки плазменной резки металла с ЧПУ серии SprintCutter (ex MasterCut) являются лучшими в своем сегменте как на российском, так и на европейском рынке.

Преимущество машины

- «скошенная» рама для свободного прохода

- свободный доступ к рабочей зоне со всех сторон, управление процессом может осуществляться с пульта стойки ЧПУ

- ПО с обширной библиотекой фасонных изделий

- высокая скорость реза и точность перемещений (до 42 м/мин)

- зональная вытяжная система — значительное снижение энергозатрат

- использование ТНС обеспечивает чистый край реза — идеально для дымоходов (нержавейка)

- движение по осям X и Y посредством серводвигателей

- зубчатая рейка или линейный модуль

- клавиатура промышленного варианта исполнения

- система самодиагностики

Добавить в корзину и заказать

Спецификации

Опции

Фотографии

Видео

| Станок плазменной резки металла с ЧПУ — SprintCutter (SVR) |

Станок плазменной резки включает в себя программное обеспечение:

| |

| Рабочая зона, мм | 3048х1524 и 6096х1524 | |

| Скорость траверсы, м/мин | ограничена 42 м/мин | |

| Контроллер | MACH-3 / EuroSoft / MicroEDGE Pro | |

| Плазматрон Hypertherm PowerMax или Thermaldynamics | 45, 65, 85, 1650 G3 Series или A 40/A 60/ A 80 | |

| Толщина обрабатываемого материала, мм: | ||

| сталь (400 Н/мм2) | до 10/19/25 | |

| оцинкованная сталь | до 10/19/25 | |

| нержавеющая сталь | до 8/15/20 | |

| Точность резки, мм | 0,5/0,3 | |

| Точность позиционирования, мм | 0,2/0,3/0,4 | |

| Электропитание, В/Гц/кВА/В/кВт | 220/50/2,5 3х380/6 | |

| Пневмопитание, Бар/л/мин | 8/250 | |

Контроллер с ЧПУ

Управление станком плазменной резки металла SprintCutter (ex MasterCut PR3000/1500) является двух или трех осевым управлением, предназначенным для использования на различных режущих машинах. Контроллер имеет компьютер, TouchScreen панель, сервоусилители и серводвигатели все в одном, компактном корпусе.

Контроллер имеет компьютер, TouchScreen панель, сервоусилители и серводвигатели все в одном, компактном корпусе.

Плазменный источник

Станки плазменной резки комплектуется плазменными источниками Hypertherm Powermax, работающими на сжатом воздухе. Данный источник обеспечивает высокую производительность резки, низкие эксплуатационные затраты, превосходное качество кромки и непревзойденную надежность. В зависимости от модификации, системы плазменной резки SprintCutter (ex MasterCut) выпускаются с источниками Powermax 45, Powermax 65, Powermax 85 и Powermax 1650 G3 Series.

Последнее время набирают популярность источники Thermaldynamics (A 40/60/80) (подробности у менеджеров)

Система отвода дыма

Дым, образующийся в процессе резки, отводится из-под поверхности рабочего стола с помощью внутренней вытяжной системы. Она представляет собой три независимые секции, которые открываются при резе над данной секцией и закрываются при переходе на другую, что резко снижает расход обменного воздуха и размер фильтрующей станции (значительно снижая затраты на обогрев цеха), а также исключает попадание продуктов горения в помещение. На торцевой стороне стола имеется присоединительное отверстие диаметром 315 мм для подключения фильтрующего устройства и вентилятора, с помощью которых образующийся дым удаляется из помещения.

На торцевой стороне стола имеется присоединительное отверстие диаметром 315 мм для подключения фильтрующего устройства и вентилятора, с помощью которых образующийся дым удаляется из помещения.

|

Плазменная резка

|

Рабочая зона,

|

Скорость

|

Контроллер

|

Источник плазмы

|

Толщина

|

Точность

|

Точность

|

|

MasterCut PR3000x1500М1

|

3000х1500

|

25

| SVR |

Powermax 45/65

|

10/19

|

±0,4

|

±0,2

|

|

MasterCut PR3000x1500S

|

3000х1500

|

42

|

EuroSoft

|

Powermax 45/65

|

10/19

|

±0,4

|

±0,2

|

|

MasterCut PR3000x1500HP

|

3000х1500

|

40

|

MicroEDGE Pro Yaskawa

|

Powermax 65/85

|

19/25

|

±0,4

|

±0,2

|

|

MasterCut PR6000x1500S

|

6000×1500

|

50

|

MACH-3 ServoMotor

|

Powermax 65/85

|

19/25

|

±0,4

|

±0,2

|

|

MasterCut PR6000x1500HP

|

6000х1500

|

50

|

MicroEDGE Pro Yaskawa

|

Powermax 65/85

|

19/25

|

±0,4

|

±0,2

|

Модельный ряд станков плазменной резки металла с ЧПУ позволяет в короткие сроки интегрировать оборудование в производство с наименьшими затратами. С помощью CAM-Duct можно эффективно контролировать весь производственный процесс с офисного персонального компьютера и генерировать различные отчеты по экономическим показателям. Если Ваше предприятие стремится перейти на новый этап развития, Вы хотите оптимизировать затраты на металл, повысить качество выпускаемой продукции, увеличить общую производительность предприятия, при этом не расширяя штат сотрудников, Вам необходимо заказать станок плазменной резки для вентиляции серии SprintCutter (ex MasterCut).

С помощью CAM-Duct можно эффективно контролировать весь производственный процесс с офисного персонального компьютера и генерировать различные отчеты по экономическим показателям. Если Ваше предприятие стремится перейти на новый этап развития, Вы хотите оптимизировать затраты на металл, повысить качество выпускаемой продукции, увеличить общую производительность предприятия, при этом не расширяя штат сотрудников, Вам необходимо заказать станок плазменной резки для вентиляции серии SprintCutter (ex MasterCut).

*Получить подробную консультацию по оборудованию для плазменной резки металла с ЧПУ, а так же купить станок Вы можете, позвонив по телефону +7 (495)500-07-85,

либо отправив запрос на электронную почту [email protected]

Станок плазменной резки SprintCutter (SVR) может успешно работать как с листовым, так и с рулонным металлом. Переход на работу с рулоном позволяет существенно повысить эффективность плазменного раскроя, при этом затраты на металл снижаются в среднем на 30% за счет снижения отходов. Для работы с рулонным металлом необходимо дополнительно купить к аппарату плазменной резки металла — правильно подающее устройство с модулем выбора рулона Feeder + Select и разматыватели (декойлеры) MasterCoil.

Для работы с рулонным металлом необходимо дополнительно купить к аппарату плазменной резки металла — правильно подающее устройство с модулем выбора рулона Feeder + Select и разматыватели (декойлеры) MasterCoil.

Возврат в позицию после остановки

Станок плазменной резки металла серии SprintCutter под управлением программы PMCut имеет ряд удобных функций, позволяющих восстанавливать позицию на траектории резки, после остановки хода выполнения программы реза, например для замены электрода.

Если во время резки требуется очистить горелку или заменить расходные части, то нужно выполнить ряд простых действий:

1. Остановить программу реза нажав на кнопку «STOP».

2. Подвести горелку в удобное положение для работы с горелкой с помощью кнопок ручного перемещения, если это необходимо.

3. Выполнить действия по обслуживанию горелки (замена электрода, чистка)

4. Восстановить позицию с помощью кнопки . При этом горелка возвращается на точку траектории, где в последний раз была нажата кнопка «STOP».

5. Позиция может быть откорректирована, с помощью кнопок «+» и «-». В этом случае горелка может перемещаться по траектории резки в положительном или отрицательном направлении.

6. Если горелка находится в правильной позиции, резка возобновляется с помощью кнопки «GO».

Привязка к позиции

Эта функция позволяет возобновить резку из любой позиции на линии реза. Привязка к позиции может быть использована для резки любой части линии резки без прохода всего пути резки до требуемой стартовой точки. Возможной причиной для этого может быть то, что маленькая часть пути не прорезана полностью, и эта проблема не была выявлена, пока резка не была закончена. Горелка может быть подведена в удобное положение, ближе к требуемой стартовой точке. Нажатие кнопки приведёт горелку в наиболее близкую позицию на линии резки. Затем позиция может быть дополнительно настроена с использованием кнопок трассировка вперёд «+» и трассировка назад «-». Если машина находится в правильном положении, резка возобновляется с помощи кнопки «GO». Резка только части линии может быть достигнута путем нажатия кнопки «Stop», как только резка требуемой части линии будет завершена.

Резка только части линии может быть достигнута путем нажатия кнопки «Stop», как только резка требуемой части линии будет завершена.

Привязка к стартовой точке определённой детали

Эта функция позволяет начать резку с определенной детали на раскрое. Для выполнения данной операции указывается деталь, которая будет вырезаться в данный момент. Нажав кнопку «GO» программа резки начнётся именно с указанной детали. Если остальные детали не нужны, то процесс резки всегда можно прервать кнопкой «STOP».

Joomla SEF URLs by Artio

Недорогая машина для плазменной резки с доставкой по России S-CUT 1

А еще он надежный, мощный и простой в управлении.

Получить консультацию по подбору станка

Оставьте ваши контакты, мы свяжемся с вами и проконсультируем по всем вопросам плазменной резки металла

Отправляя эту форму, вы соглашаетесь с обработкой персональных данных и политикой конфиденциальности.

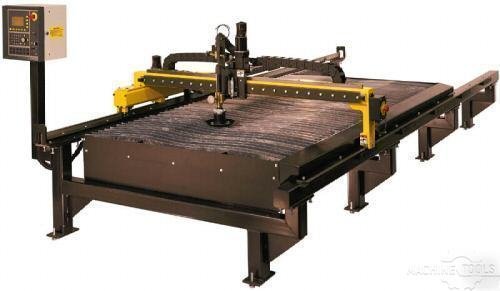

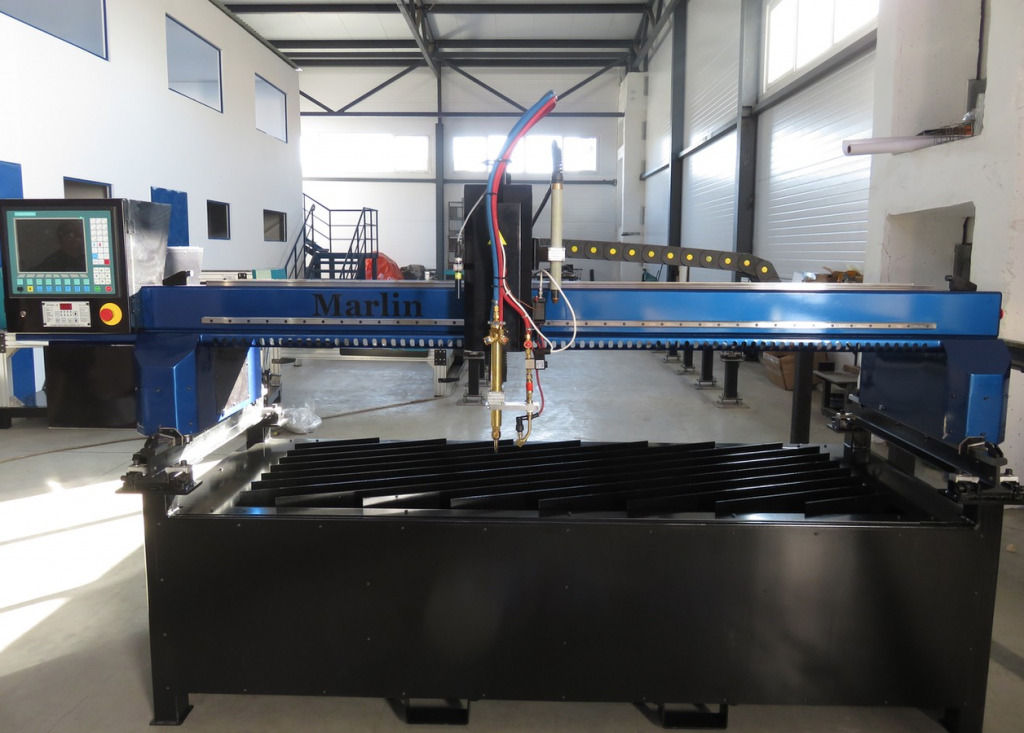

станок S-CUT 1

Станок поддерживает все необходимые для резки функции ЧПУ. Плазменная резка обеспечивает качественную вырезку сложных контуров стального листа толщиной до 25 мм и цветных сплавов (алюминий, медь, латунь) до 20 мм. Газокислородная технология режет детали толщиной до 300 мм. Все станки снабжены вентилируемыми столами для резки. Столы могут быть снабжены системами очистки отработанного газа. Это делает работу станка S-CUT 1 экологически чистой и безопасной для обслуживающего персонала и природы. Станок зарекомендовал себя как простое и надежное решение для раскроя стального металлопроката.

Плазменная резка обеспечивает качественную вырезку сложных контуров стального листа толщиной до 25 мм и цветных сплавов (алюминий, медь, латунь) до 20 мм. Газокислородная технология режет детали толщиной до 300 мм. Все станки снабжены вентилируемыми столами для резки. Столы могут быть снабжены системами очистки отработанного газа. Это делает работу станка S-CUT 1 экологически чистой и безопасной для обслуживающего персонала и природы. Станок зарекомендовал себя как простое и надежное решение для раскроя стального металлопроката.

МТР имеет конструкцию портального типа, с одним или двумя комбинированными суппортами установленными на портальной балке. Портал перемещается по двум параллельным рельсовым направляющим с помощью двух синхронно работающих сервоприводов. Направляющие изготовлены из стального профиля с установленным на него рельсом и зубчатой рейкой. Портальная балка имеет жесткую конструкцию с учетом геометрических параметров станка и технологических особенностей процесса термической резки металла. Просвет портала над раскроечным столом составляет 350 мм, это значит что машина способна резать сталь толщиной до 300мм, использую газокислородную резку и до 160мм используя плазменную резку.

Просвет портала над раскроечным столом составляет 350 мм, это значит что машина способна резать сталь толщиной до 300мм, использую газокислородную резку и до 160мм используя плазменную резку.

Система ЧПУ с системой контроля высоты резаков выполнена в виде отдельного пылезащищенного блока панелью управления МТР. Системы ЧПУ (числового программного управления) прошли проверку в условиях Российского производства, на предмет климатических условий эксплуатации и простоты при работе. Технологические возможности этих систем ЧПУ обеспечат качественную резку листового металлопроката персоналом не имеющим специального образования и опыта работы с ЧПУ, что в настоящее время является не маловажным фактором при использовании такого вида оборудования. Станки термической резки с размером рабочей зоны свыше 4 метров оснащаются дополнительными пультами управления установленными на подвижной портальной части.

В конструкции станка применяются алюминиевые конструкционные элементы снижающие массу подвижных частей, повышая динамические свойства перемещения рабочих органов и механизмов. Применяемые в конструкции линейные рельсовые направляющие, ШВП, планетарные редукторы, стальные зубчатые рейки с термически упрочненным зубом обеспечивают быстрое и точное позиционирование резака над обрабатываемой поверхностью. Система автоматической (механической и электронной) компенсации люфта, гарантирует плавное и точное перемещение рабочих органов на протяжении всего срока службы оборудования в условиях отечественного производства. Данная конструкция, при необходимости, позволяет произвести увеличение длинны пути по оси Х и перенос всей установки за 3-5 рабочих дня.

Применяемые в конструкции линейные рельсовые направляющие, ШВП, планетарные редукторы, стальные зубчатые рейки с термически упрочненным зубом обеспечивают быстрое и точное позиционирование резака над обрабатываемой поверхностью. Система автоматической (механической и электронной) компенсации люфта, гарантирует плавное и точное перемещение рабочих органов на протяжении всего срока службы оборудования в условиях отечественного производства. Данная конструкция, при необходимости, позволяет произвести увеличение длинны пути по оси Х и перенос всей установки за 3-5 рабочих дня.

Станок термической резки с ЧПУ S-CUT универсальное современное надежное оборудование, предназначенное для раскроя листового металлопроката с минимальными экономическими затратами, при использовании плазменной и газокислородной технологии резки.

Ширина рабочей зоны: 1500/2000/2500 мм

Длина рабочей зоны: до 12000 мм

Ширина машины: ширина рабочей зоны + 1500 мм

Длина рельсового пути: длина рабочей зоны + 1500 мм

Установка системы ЧПУ: отдельно от портала

Система выравнивания портала: автоматическая

Дополнительный пульт управления: при длине рабочей зоны более 4000 мм

Точность позиционирования ЧПУ: 0,01 мм

Точность позиционирования резака: ±0,1 мм

Точность выреза деталей: ±0,5 мм/м

Просвет портала: 350 мм

Высота рабочей поверхности (вытяжного стола): 550±50 мм

Высота установки: 1800 мм

Крепление резака: магнитное с датчиком столкновения

Контроль высоты резака: авто или ручной

Вертикальное перемещение резака: 250 мм

Скорость быстрых перемещений: до 12000 мм/мин

Скорость резки: до 6000 мм/мин

Количество суппортов: до 2 комбинированных

Количество резаков на суппорте: 1 плазменный + 1 газокислородный

Мощность сервоприводов: 3 оси — 400 Вт, лифт — 200 Вт

Питание сети: 1х230 В (+10……-20%)

Потребляемая мощность без источника: не более 5 кВ

Станок термической резки с ЧПУ S-CUT K в базовой конфигурации включает в свой состав:

— ЧПУ S-CUT Plasmatic CNC, по требованию MicroEDGE Pro (Hypertherm, США) или NC-210 (Балт-систем, Россия).

— Система контроля высоты резака S-CUT THC, Sensor THC.

— Сервоприводы 400Вт Delta Electroniс или Mitsubishi Electric MR-E (Япония).

— Лазерный целеуказатель.

— Раскроечный вентилируемый стол.

— Программное обеспечение для подготовки управляющих программ и оптимизации раскроя листа.

Станки S-CUT рекомендуется использовать с источниками плазменной резки: Hypertherm: серии PowerMax, HSD 130, MaxPro200.

По желанию заказчика подбираем вспомогательное оборудование для эксплуатации машин термической резки, а также его поставке, установке и запуску. Это относится к системам обеспечения МТР: подаче сжатого воздуха (компрессорное оборудование), подготовке воздуха (очистка и осушение), удалению продуктов сгорания и их очистка различными вариантами.

Узнайте цену на нужный вам комплект в калькуляторе станков. Выберите нужные опции и узнайте примерную стоимость.

| Калькулятор цены |

Все наши станки

Для любых целей и любых помещений. Выберите тот вариант, который вам подходит больше всего. Если не сможете разобраться — свяжитесь с нами, поможем с выбором.

Выберите тот вариант, который вам подходит больше всего. Если не сможете разобраться — свяжитесь с нами, поможем с выбором.

Недорогая машина для плазменной резки с доставкой по России S-CUT 1

Универсальный станок с одним комбинированным суппортом для плазменной резки

Станок S-CUT 2

Станок портального типа с одним суппортом и с повышенной точностью резки

Станок плазменной резки металла — недорого по цене и качественно

Многофункциональный станок с поворотным суппортом, до 7 суппортов, плазменная и газовая резка

Маленький станок для резки металла — цена, характеристики, ЧПУ

Компактный и доступный станок с одним суппортом и интегрированным раскроечным столом

Почему наши станки — одни из лучших?

Есть множество причин, почему вам стоит обратить внимание на наши станки плазменной резки. Перечислим наиболее важные из них.

Мы используем источники только производства HYPERTHERM

Никаких китайских источников! Мы — официальные представители компании HYPERTHERM, и поставляем с нашими станками источники только этого производителя. Кроме того, мы поставляем все виды оборудования HYPERTHERM и расходных материалов к ним.

Кроме того, мы поставляем все виды оборудования HYPERTHERM и расходных материалов к ним.

| Смотреть сертификат от HYPERTHERM |

Высокая надежность

Мы собираем наши станки резки металла из проверенных и надежных комплектующих. При сборке обязательно используется:

— стальная сварная рамная конструкция;

— алюминиевый профиль BOSCH;

— линейные направляющие HIWIN;

— магнитные крепления резаков с датчиком столкновения.

На дешевых станках такие материалы не ставят.

Высокая точность резки

В наших станках применяется оборудование, которое позволяет резать металл с высокой точностью. Всегда ставим двухсторонние приводы по оси Х. Используем косозубую рейку-шестерня по осям Х и У и ШВП по оси Z. Устанавливаем лазерные указатели. Все это позволяет достигать быстрого и точного позиционирования резака на металле до ±0,1 мм!

Специализированные ЧПУ для резки металла

Наши станки работают под управлением только специализированных ЧПУ для плазменной и газовой резки металла со встроенной системой контроля высоты резака. Все ЧПУ с интуитивно понятным и простым интерфейсом, с которым справятся даже неопытные пользователи. Никаких Mach4!

Все ЧПУ с интуитивно понятным и простым интерфейсом, с которым справятся даже неопытные пользователи. Никаких Mach4!

Только сервоприводы с планетарными редукторами

При сборке станков мы не используем шаговые приводы, так как они не имеют встроенных датчиков положения, а значит не могут дать хорошей точности и скорости. У нас только сервоприводы с планетарными редукторами и функцией автовыравнивания портала.

Высокая ремонтопригодность

Мы сами проектируем, производим и собираем станки плазменной резки. Поэтому у нас всегда в наличии есть необходимые комплектующие, их не надо заказывать на стороне и ждать поставки. Простая конструкция станков упрощает и ускоряет замену отдельных элементов станков.

В стоимость станка входят все виды обслуживания

Обеспечим вас всеми видами услуг: консультации, помощь с доставкой, монтаж, настройка, обучение работе со станком, гарантийное обслуживание. Наши клиенты не останутся с оборудованием один на один, сотрудники компании будем готовы помочь в любой ситуации.

Узнайте обо всех преимуществах наших станков

Введите свои контактные данные и мы расскажем вам о плазменной резке все, что знаем.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь c политикой конфиденциальности

Немного о нас

Мы — это компания С-АВТ. Уже 11 лет занимаемся производством, продажей и наладкой оборудования для резки металла. Собираем станки термической резки металла с ЧПУ. Мы — авторизованный партнер компании HYPERTHERM. Собираем станки только из качественных комплектующих. На все оборудование даем гарантию, обучаем работе и обеспечиваем качественным обслуживанием.

Как мы работаем

Консультация и подбор оптимальной конфигурации

Оформление договора поставки

Сборка, тестирование и поставка

Монтаж, обучение и обслуживание

Специалисты компании

Сотрудники компании — опытные специалисты с высшим техническим образованием. У нас многолетний опыт сборки, наладки и обслуживания станков плазменной резки металла. Регулярно проходим повышение квалификации и сертификацию у официальных партнеров.

Регулярно проходим повышение квалификации и сертификацию у официальных партнеров.

Александр Печко

Генеральный директор

Опыт работы — 20 лет. Сертификат от HYPERTHERM

Евгений Боков

Главный инженер, наладчик ЧПУ.

Опыт работы — 18 лет.

Сертификат от HYPERTHERM

Игорь Шаврин

Начальник производства

Опыт работы — 10 лет.

Евгений Беляев

Начальник отдела продаж

Отзывы наших клиентов

Вопросы и ответы

Присылайте интересующие вас вопросы на почту или звоните нам по единому номеру

8 (800) 333 09 71

Мы собираем станки в наших производственных помещениях, расположенных в Санкт-Петербурге. Весь процесс сборки проходит под контролем наших опытных сотрудников.

Даем гарантию до двух лет.

Да, входит. Наши специалисты готовы выехать на территорию заказчика, чтобы установить и подготовить станки к эксплуатации, а также обучить персонал работе со станком.

Да, наша компания оказывает гарантийную и послегарантийную поддержку нашего оборудования.

Как это выглядит?

Мы сняли и смонтировали видеопрезентацию о нашей компании и продукции

Станок плазменной резки Fantom 3000 Пусконаладка под ключ!

Усиленная конструкция стола раскроя позволит увеличить толщину реза листового металла до 12 мм. Шаговые двигатели (Тайвань). В конструкции используются грузоподъемные профильные рельсовые направляющие HIWIN(Тайвань) серии HG-/ EG, имеющие четыре замкнутых ряда шариков, что на 30% увеличивает грузоподъемность и жесткость благодаря оптимизированному полукруглому профилю направляющих и их конструкции, обеспечивающая системе плавный ход. Станок оборудован системой вентиляции. Программное обеспечение позволяет использовать любой рисунок созданный в среде формата DXF (AutoCAD, Компас, Corel Draw и т.п.).

Технические характеристики станок плазменной резки Fantom 3000:

|

Показатель

|

Ед.

|

Значение

|

|

Размер рабочей зоны стола раскроя

|

мм

|

1500х3000

|

|

Габаритные размеры станка

|

мм

|

2040х3600×880

|

|

Максимальная грузоподъемность стола раскроя

|

кг

|

2500

|

|

Температура эксплуатации

|

гр, С

|

5-40

|

|

Мощность источника плазмы, до

|

А

|

105

|

|

Толщина разрезаемого металла

|

мм

|

до 12

|

|

Точность резки

|

мм

|

+/- 0,25-0,35

|

|

Точность позиционирования

|

мм

|

+/- 0,05-0,25

|

|

Скорость перемещения горелки по координатам X,Y,Z

— скорость рабочего хода до:

— скорость подачи

|

м/м

м/м

|

15

20

|

|

Рабочее давление воздуха

Расход воздуха

|

Бар

лит

|

7

300-500/мин

|

|

Плазмообразующий газ:

— плазменный резак

|

|

Воздух

|

|

Давление плазмообразующего газа

|

кгс/см2

|

3,5-6,0

|

|

Передача по оси Х, Y

|

|

Шестерня-рейка

|

|

Передача по оси Z

|

Пневматика.

|

Комплект поставки станок плазменной резки Fantom 3000:

1. Блок управления шаговыми двигателями – стойка ЧПУ.

2. Вентилируемый стол раскроя 1500*3000 с системой вытяжки

3. Источник плазмы Hypertherm PM-45

4. Механизм пневматического подьема плазматрона.

5. Программное обеспечение MAHC 3 и Sheet Cam (возможна также установка опционально другого программного обеспечения c вентиляционными библиотеками CamDuct).

Особенности системы станок плазменной резки Fantom 3000:

Удобство погрузки материала и контроля работы за счет свободного доступа к рабочей зоне со всех сторон, более частая установка ребер для металла.

Простое программное обеспечение на русском языке.

Наличие системы слежения за уровнем металла дает возможность резать металл любой толщины от 0.55 мм до 12 мм.

Ребра жесткости, на которые ложится лист, легко можно перевернуть прогоревшей стороной вниз или заменить на новые.

Установка не требует особой профессиональной подготовки кадров. Специалисты нашей компании проведут обучение работников по специальной программе, куда входит устройство и принцип работы на станке плазменной резки с ЧПУ и порядок программирования, для обеспечения бесперебойной и эффективной эксплуатации оборудования.

Какой станок для резки соответствует вашим потребностям?

Современный потребитель имеет широкий выбор систем и машин для резки, которые могут показаться огромными. Однако, когда речь идет о высокопроизводительной резке металла, большинство станков можно отнести к одной из двух категорий: плазменная или лазерная. Современные станки плазменной и лазерной резки отличаются высокой точностью благодаря компьютерному числовому управлению (ЧПУ), но оба имеют явные преимущества и превосходны в различных областях применения. В этой статье мы надеемся прояснить ваш выбор, кратко объяснив плазменную резку по сравнению с лазерной резкой и предоставив вам информацию, необходимую для выбора системы, которая подходит для ваших нужд.

Как они работают

Проще говоря, станок плазменной резки с ЧПУ использует энергию электрического тока и сжатого газа для резки металла. Технология плазменной резки была впервые разработана в 1950-х годах для резки меди, нержавеющей стали, алюминия и других металлов, которые невозможно разрезать пламенем. Плазменные резаки используют концентрированные электрические токи и высокоскоростной поток газа, обычно кислорода или азота. Это создает сильное тепло, которое расплавляет узкую щель в металле. Затем газ выталкивает расплавленный материал со дна разреза. Станки плазменной резки часто используются в производственных цехах, строительстве, ремонте и реставрации автомобилей и других подобных отраслях.

Лазерная резка, однако, использует лазерную оптику и ЧПУ для направления сфокусированного луча мощного света. Этот свет плавит, сжигает или испаряет материал, образуя узкую щель. В то же время вспомогательный газ выдувает шлак из режущей щели, устраняя необходимость во вторичном процессе. Лазерная резка обычно используется в промышленном производстве для резки различных материалов, от плоского листового металла до конструкционных и трубных материалов.

Лазерная резка обычно используется в промышленном производстве для резки различных материалов, от плоского листового металла до конструкционных и трубных материалов.

Что они режут

Для большинства применений, связанных с металлом, системы плазменной резки трудно превзойти, особенно при толщине более ¼ дюйма. Плазменные резаки аккуратно режут самые разные металлы толщиной до 80 мм, обеспечивая быстрый, плавный рез со стабильным качеством кромки и очень небольшим окалиной в течение всего срока службы комплекта расходных материалов. Кроме того, плазменные резаки более снисходительны к определенным типам материалов, включая окисленный или иным образом несовершенный металл, и могут резать металлы с отражающими свойствами, которые невозможно разрезать лазером. Плазменные резаки могут производить детали с точностью выше 0,008 дюйма и довольно быстро обрабатывают мягкую сталь 16 калибра со скоростью более 200 дюймов в минуту и мягкую сталь толщиной 1 дюйм со скоростью более 45 дюймов в минуту. Станки плазменной резки также являются оптимальным выбором для определенных видов резки, например, резки под углом, которые можно выполнять прямо на станке. Это устраняет второстепенные операции и обеспечивает более быстрое время выполнения работ.

Станки плазменной резки также являются оптимальным выбором для определенных видов резки, например, резки под углом, которые можно выполнять прямо на станке. Это устраняет второстепенные операции и обеспечивает более быстрое время выполнения работ.

Основным преимуществом лазера перед плазмой является широкий спектр материалов, которые он может резать. Помимо большинства видов металла, лазерные резаки могут обрабатывать дерево, стекло, керамику, резину, ПВХ и даже кожу и текстиль. Лазерные резаки также могут выполнять широкий спектр разрезов с узкой шириной пропила (от 0,006 дюйма до 0,015 дюйма) и превосходно выполнять мелкие детализированные разрезы, такие как небольшие отверстия, сложные насечки и тонкая гравировка. Лазер работает быстрее при резке более тонких металлов. Лазерные станки способны резать более тонкие металлы со скоростью более 1000 дюймов в минуту и могут обеспечивать прямоугольность режущей кромки менее 1 градуса. Однако лазер может вызвать некоторые тепловые искажения, особенно на толстой пластине. Он также медленнее плазмы при большинстве толщин, обычно в диапазоне от 20 до 70 дюймов в минуту.

Он также медленнее плазмы при большинстве толщин, обычно в диапазоне от 20 до 70 дюймов в минуту.

Безопасность

Как для плазменной, так и для лазерной резки требуются специальные условия для безопасной работы. В то время как для машин плазменной резки требуются средства индивидуальной защиты от бликов, шума и газов, эта технология не требует специального оборудования и защитного кожуха вокруг всей системы, как это иногда может делать лазер.

Затраты на запуск

Если вы ищете максимальную отдачу от вложенных в металлобазу денег, вам не найти равных по первоначальным инвестициям в плазму. В зависимости от типа и размера станка, а также его характеристик, большинство станков плазменной резки с ЧПУ магазинного качества можно приобрести по цене от 50 000 до 100 000 долларов. Лазер, тем временем, намного дороже. В то время как бывшие в употреблении лазерные резаки иногда можно найти примерно за 250 000 долларов, новая машина часто стоит более 300 000 долларов, а иногда и до 1 миллиона долларов. Когда дело доходит до стоимости лазера по сравнению с плазмой, плазма, безусловно, является самым дешевым первоначальным вложением.

Когда дело доходит до стоимости лазера по сравнению с плазмой, плазма, безусловно, является самым дешевым первоначальным вложением.

Эксплуатационные расходы

Даже с учетом эксплуатационных расходов, таких как расходные материалы, абразивы, электроэнергия, газ и плановое техническое обслуживание, плазма снова является явным победителем. Стоимость большинства станков плазменной резки с ЧПУ составляет около 15 долларов в час, тогда как стоимость работы станков для лазерной резки обычно составляет около 20 долларов в час. Вышеупомянутые соображения безопасности также увеличивают стоимость эксплуатации системы лазерной резки, поскольку должны быть предусмотрены специальные приспособления. Суть для вашей прибыли при сравнении плазмы и лазера? Плазма — лучшее соотношение цены и качества.

Непосредственное тестирование производительности

Если вы все еще не уверены, что лучше, плазма или лазер, для ваших задач по металлообработке, это исследование, проведенное Hypertherm, вероятно, окажется полезным. В тестах, в которых плазменные резаки X-Definition совмещались с волоконным лазером, диапазоны ISO хорошо сравнивались для низкоуглеродистой стали различной толщины. На скоростях, выбранных для оптимизации качества и производительности, плазменная резка показала меньшее среднее отклонение кромки от перпендикуляра и меньшую изменчивость отклонения при резке низкоуглеродистой стали толщиной 6 мм даже после 1000 пусков. С мягкой сталью толщиной 12 мм были достигнуты аналогичные результаты. Кроме того, качество кромок на плазменном станке было более гладким, а плазма обеспечивала превосходную перпендикулярность и качество отверстий.

В тестах, в которых плазменные резаки X-Definition совмещались с волоконным лазером, диапазоны ISO хорошо сравнивались для низкоуглеродистой стали различной толщины. На скоростях, выбранных для оптимизации качества и производительности, плазменная резка показала меньшее среднее отклонение кромки от перпендикуляра и меньшую изменчивость отклонения при резке низкоуглеродистой стали толщиной 6 мм даже после 1000 пусков. С мягкой сталью толщиной 12 мм были достигнуты аналогичные результаты. Кроме того, качество кромок на плазменном станке было более гладким, а плазма обеспечивала превосходную перпендикулярность и качество отверстий.

Заключение

Что лучше, плазма или лазер? Хотя окончательный ответ зависит от материалов, которые вы режете, от того, какие типы резки вы будете выполнять, и от вашего бюджета, для большинства металлообрабатывающих станков явным победителем является станок плазменной резки. Плазма обеспечивает быструю, качественную и точную резку всех типов металла, избегая опасностей лазера, не говоря уже о ее высокой стоимости. Для отличной резки по отличной цене вы не можете превзойти плазму. Если вы готовы выяснить, какая машина плазменной резки лучше всего соответствует вашим требованиям, позвоните нам сегодня. Наша команда экспертов расскажет вам о возможных вариантах и подберет идеальную машину для вашего цеха, чтобы вы могли построить что-то великолепное.

Для отличной резки по отличной цене вы не можете превзойти плазму. Если вы готовы выяснить, какая машина плазменной резки лучше всего соответствует вашим требованиям, позвоните нам сегодня. Наша команда экспертов расскажет вам о возможных вариантах и подберет идеальную машину для вашего цеха, чтобы вы могли построить что-то великолепное.

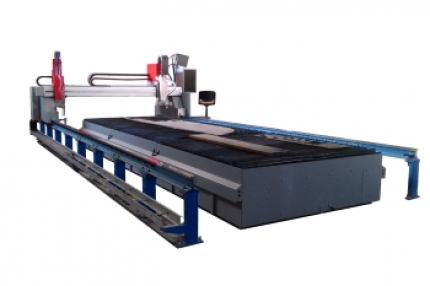

Станок плазменной резки Pro 20

Поднимите производство вашего цеха на новый уровень с помощью станка плазменной резки Arc Cut Pro. Наши машины сочетают в себе передовой контроллер с платформой промышленного качества для удовлетворения самых жестких требований сталелитейных цехов по всей стране. Мы предлагаем варианты водяных и нисходящих столов, а также столы нестандартных размеров. Мы с гордостью сообщаем, что Arc Cut Pro разработан и изготовлен в США. Свяжитесь с нами сегодня для получения дополнительной информации.

Arc Cut Pro создан для высокоскоростной резки с сохранением точности и прецизионности деталей. Резка низкоуглеродистой стали, нержавеющей стали и алюминия с непревзойденным качеством резки при сочетании Arc Cut Pro с самыми передовыми доступными плазменными системами: Hypertherm XPR300 и XPR170.

Используя встроенную лазерную систему, Arc Cut Pro использует технологию Advanced Plate Mapping, чтобы определить точное положение и высоту материала, что обеспечивает большую точность, более высокую эффективность и большую универсальность. Наша технология картирования пластин является ключевым компонентом в раскрытии всего потенциала машины Arc Cut Pro.

Автоматический перекос листа

Автоматический перекос листа выравнивает машину по наклонному листу или конструкционному материалу для повышения эффективности и минимизации потерь материала.

Прецизионный подъемник

Лазерная система также позволяет прецизионному подъемнику автоматически компенсировать любые изменения высоты или наличие мусора на материале, обеспечивая превосходное качество резки.

Структурная обработка

Структурная обработка на столе для записи теперь возможна с использованием нашей технологии картирования пластин. Импортируйте и обрабатывайте конструктивные детали, такие как уголки, швеллеры, балки и трубы.

В станке Arc Cut Pro используются серводвигатели Yaskawa Sigma-7 для производства чрезвычайно высокого качества промышленного уровня. Прецизионная резка с подавлением вибрации позволяет получать более гладкие и точные детали на впечатляющих скоростях.

Встроенная камера Arc Cut Pro заключена в корпус промышленного класса. Вид с камеры в режиме реального времени упрощает юстировку резака и мониторинг резки в режиме реального времени с пульта оператора.

Оснащенный системой обнаружения столкновений с магнитным креплением, Arc Cut Pro автоматически отключается в случае столкновения, чтобы защитить плазменный резак и машину от повреждений.

Системное программное обеспечение Arc Cut Pro поставляется со всеми инструментами, необходимыми для получения максимальной отдачи от каждого запуска, включая возможность вложения в контроллер. Благодаря интерактивному 3D-окну, специально разработанному для каждой конкретной машины, вы можете наблюдать за ходом резки в режиме реального времени.

| АК20Г48В | 4 х 8 | АК20Г48Д | 4 х 8 |

| АК20Г510В | 5 х 10 | АК20Г510Д | 5 х 10 |

| АК20Г612В | 6 х 12 | АК20Г612Д | 6 х 12 |

| АК20Г620В | 6 х 20 | АК20Г620Д | 6 х 20 |

| АК20Г624В | 6 х 24 | АК20Г624Д | 6 х 24 |

| АК20Г812В | 8 х 12 | АК20Г812Д | 8 х 12 |

| АК20Г820В | 8 х 20 | АК20Г820Д | 8 х 20 |

| АК20Г824В | 8 х 24 | АК20Г824Д | 8 х 24 |

*Нестандартная длина доступна по запросу | |||

| АК30Г830В | 8 х 30 | АК30Г830Д | 8 х 30 |

| АК30Г836В | 8 х 36 | АК30Г836Д | 8 х 36 |

| АК30Г840В | 8 х 40 | АК30Г840Д | 8 х 40 |

| АК30Г848В | 8 х 48 | АК30Г848Д | 8 х 48 |

| АК30Г1012В | 10 х 12 | АК30Г1012Д | 10 х 12 |

| АК30Г1020В | 10 х 20 | АК30Г1020Д | 10 х 20 |

| АК30Г1024В | 10 х 24 | АК30Г1024Д | 10 х 24 |

| АК30Г1030В | 10 х 30 | АК30Г1030Д | 10 х 30 |

| АК30Г1036В | 10 х 36 | АК30Г1036Д | 10 х 36 |

| АК30Г1040В | 10 х 40 | АК30Г1040Д | 10 х 40 |

| АК30Г1048В | 10 х 48 | АК30Г1048Д | 10 х 48 |

*Нестандартная длина доступна по запросу. | |||

| AC30F620W | 6 х 20 | АК30Ф620Д | 6 х 20 |

| АК30Ф624В | 6 х 24 | АК30Ф624Д | 6 х 24 |

| АК30Ф820В | 8 х 20 | АК30Ф820Д | 8 х 20 |

| АК30Ф824В | 8 х 24 | АК30Ф824Д | 8 х 24 |

| АК30Ф830В | 8 х 30 | АК30Ф830Д | 8 х 30 |

| АК30Ф836В | 8 х 36 | АК30Ф836Д | 8 х 36 |

| АК30Ф840В | 8 х 40 | АК30Ф840Д | 8 х 40 |

| АК30Ф848В | 8 х 48 | АК30Ф848Д | 8 х 48 |

| АК30Ф1020В | 10 х 20 | АК30Ф1020Д | 10 х 20 |

| АК30Ф1024В | 10 х 24 | АК30Ф1024Д | 10 х 24 |

| АК30Ф1030В | 10 х 30 | АК30Ф1030Д | 10 х 30 |

| АК30Ф1036В | 10 х 36 | АК30Ф1036Д | 10 х 36 |

| АК30Ф1040В | 10 х 40 | АК30Ф1040Д | 10 х 40 |

| АК30Ф1048В | 10 х 48 | АК30Ф1048Д | 10 х 48 |

| АК30Ф1220В | 12 х 20 | АК30Ф1220Д | 12 х 20 |

| АК30Ф1224В | 12 х 24 | АК30Ф1224Д | 12 х 24 |

| АК30Ф1230В | 12 х 30 | АК30Ф1230Д | 12 х 30 |

| АК30Ф1236В | 12 х 36 | АК30Ф1236Д | 12 х 36 |

| AC30F1240W | 12 х 40 | АК30Ф1240Д | 12 х 40 |

| АК30Ф1248В | 12 х 48 | АК30Ф1248Д | 12 х 48 |

*Нестандартная длина доступна по запросу. | |||

| АК30Д612В | 6 х 12 | ||

| АК30Д624В | 6 х 24 | ||

| АК30Д812В | 8 х 12 | ||

| AC30D820W | 8 х 20 | ||

| АК30Д824В | 8 х 24 | ||

| АК30Д830В | 8 х 30 | ||

| АК30Д1012В | 10 х 12 | ||

| АК30Д1024В | 10 х 24 | ||

| АК30Д1030В | 10 х 30 | ||

| АК30Д1050В | 10 х 50 | ||

*Нестандартная длина доступна по запросу | |||

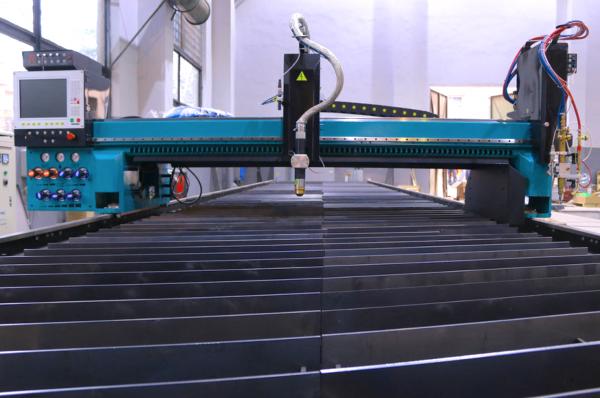

Станки плазменной резки From Kerf Developments

пропил

Ассортимент плазменной резки

Когда дело доходит до резки, наши машины плазменной резки являются исключительными. Плазменные резаки используют плазму для резки металлов, таких как сталь и алюминий. Плазменные резаки пропускают электрическую дугу через газ (часто сжатый воздух), который преобразуется в плазменную дугу, используемую для резки металла. Взаимодействие газов, высоких скоростей и области концентрированного давления приводит к образованию электропроводящего ионизированного газа, широко известного как плазма. Этот метод используется для металлов, которые нельзя резать с помощью оборудования для газовой резки.

Плазменные резаки используют плазму для резки металлов, таких как сталь и алюминий. Плазменные резаки пропускают электрическую дугу через газ (часто сжатый воздух), который преобразуется в плазменную дугу, используемую для резки металла. Взаимодействие газов, высоких скоростей и области концентрированного давления приводит к образованию электропроводящего ионизированного газа, широко известного как плазма. Этот метод используется для металлов, которые нельзя резать с помощью оборудования для газовой резки.

По сравнению с лазерной резкой профиля, в которой используются волоконные лазеры и в которой лазерный луч выполняет за вас тяжелую работу, плазменный станок с ЧПУ, возможно, менее точен, но он быстрее и может резать более тяжелые материалы. Тем не менее, машина для резки волоконным лазером, безусловно, занимает такое же место в строительстве, как и машина для плазменной резки, поэтому не стесняйтесь спрашивать нас, нужна ли вам одна или обе, или любая другая машина для резки. Мы можем помочь вам независимо от того, какие у вас могут быть требования к режущей машине.

Мы можем помочь вам независимо от того, какие у вас могут быть требования к режущей машине.

speak to our team today

Contact Us

Linc-Cut profile

Cutting Machine

Standard Cutting Size

1500mm by 3000mm

Learn More

RUR

Cutting Machine

Standard Table Size

1500 мм, 2000 мм, 2500 мм и 3000 мм в ширину

Узнайте больше

Rum

Режущая машина

Стандартный размер стола

2500mm, 3000mm, 3500 мм и шириной 4000 мм.

Узнать больше

ИЩЕТЕ ЧИСТЫЙ РЕЗ?

Традиционная плазменная резка — это очень экономичный, испытанный и испытанный метод резки, но если вы хотите резать более тонкие материалы или достичь более высокой скорости резки, плазма высокого разрешения Kerf — это решение для вас.

Используя плазменные станки высокого разрешения Kerf, мы можем достичь скорости резки 3300 мм/мин на низкоуглеродистой стали толщиной 12 мм, используя один из наших плазменных резаков среднего класса. Процесс плазменной резки позволяет пробивать и резать мягкую сталь толщиной от 1 мм до 55 мм.

Разработки и усовершенствования систем управления, плазмы и программного обеспечения в машинах для плазменной резки позволили значительно улучшить качество и производительность резки. Отверстия под болты можно вырезать без необходимости какой-либо последующей доработки, а качество кромки даже на более толстых материалах превосходно. Плазменная резка с высоким разрешением идеально подходит для резки профилей из мягкой стали, нержавеющей стали и алюминия.

Kerf предлагает лучшие в своем классе системы плазменной резки с высоким разрешением. Мы достигаем этого, выбирая и рекомендуя подходящее оборудование от ведущих мировых поставщиков. Основываясь на ваших требованиях, Kerf предлагает готовое решение, отвечающее вашим требованиям; это включает в себя машину, программные системы, установку, обучение и послепродажную поддержку.

Мы достигаем этого, выбирая и рекомендуя подходящее оборудование от ведущих мировых поставщиков. Основываясь на ваших требованиях, Kerf предлагает готовое решение, отвечающее вашим требованиям; это включает в себя машину, программные системы, установку, обучение и послепродажную поддержку.

Что такое плазменная резка?

В течение многих лет плазменная резка была очень экономичным и гибким методом резки низкоуглеродистой стали, нержавеющей стали, износостойкого листа и алюминия. Сам процесс можно использовать с помощью простого ручного резака или, точнее, когда резак установлен на режущем столе с ЧПУ.

Материалы из низкоуглеродистой стали толщиной от 1 мм до 75 мм можно резать с помощью плазменного процесса и на относительно высоких скоростях. В настоящее время Kerf Developments предлагает три уровня плазмы. Это:

МЕТОДЫ ПЛАЗМЕННОЙ РЕЗКИ

Плазменная плазма со сжатым воздухом

Это начальный уровень автоматизированной плазменной резки. Профили и внутренние отверстия и профили будут иметь угол уклона. На более тонких профилях это может не быть проблемой. На более толстых конструктивных элементах, которые, возможно, подлежат сварке, может потребоваться доработка для удаления фаски и окалины на нижней поверхности профилей. С этим типом системных отверстий могут потребоваться дополнительные операции сверления для использования в конструкционных приложениях.

Профили и внутренние отверстия и профили будут иметь угол уклона. На более тонких профилях это может не быть проблемой. На более толстых конструктивных элементах, которые, возможно, подлежат сварке, может потребоваться доработка для удаления фаски и окалины на нижней поверхности профилей. С этим типом системных отверстий могут потребоваться дополнительные операции сверления для использования в конструкционных приложениях.

Идеальные применения для этого включают в себя более тонкие изделия с материалом толщиной до 5 мм, хотя сам процесс можно использовать для резки 20 мм с помощью плазменной резки Lincoln Electric Flexcut на 125 ампер. Скос на детали вызван движением плазменного газа, выходящего из сопла. В стандартных системах плазменной резки сжатым воздухом это неизбежно.

Плазменная резка высокого разрешения

В системах этого типа плазменная дуга лучше контролируется, что повышает качество резки. Этот процесс обеспечивает более высокое качество кромки с меньшим скосом на кромке и улучшением качества отверстий и пазов. На нижней поверхности может быть небольшой осадок, однако обычно его можно удалить ручным скребком. Этот тип плазменной установки позволяет резать детали быстрее и с меньшими затратами на доработку после резки.

На нижней поверхности может быть небольшой осадок, однако обычно его можно удалить ручным скребком. Этот тип плазменной установки позволяет резать детали быстрее и с меньшими затратами на доработку после резки.

Системы высокой четкости могут пробивать и резать низкоуглеродистую сталь толщиной до 50 мм, если требуется, используя систему высокой мощности. С краевым пуском система на 400 ампер может резать низкоуглеродистую сталь толщиной 75 мм! Плазменные установки могут быть оснащены либо ручной газовой консолью, где оператор устанавливает мощность, давление газа и скорость потока, либо полностью автоматической газовой консолью.

Высокое разрешение с UltraSharp

UltraSharp использует преимущества плазмы высокого разрешения и автоматической газовой консоли для обеспечения наилучшего качества резки. Именно автоматическая газовая консоль играет ключевую роль в этом процессе, поскольку она позволяет вносить изменения в давление газа и скорость потока без какого-либо ручного вмешательства. В результате для небольших отверстий и пазов станок может автоматически снижать скорость резки, чтобы гарантировать сохранение наилучшей возможной формы плазменной дуги без отставания профиля.

В результате для небольших отверстий и пазов станок может автоматически снижать скорость резки, чтобы гарантировать сохранение наилучшей возможной формы плазменной дуги без отставания профиля.

Это автоматический процесс, не требующий ручного вмешательства со стороны оператора, что позволяет снизить квалификацию оператора станка и обеспечить неизменно высокое качество резки. В результате получается то, что Lincoln Electric называет «отверстиями под болты». Этот тип системы обеспечивает наилучшее качество резки и самый длительный срок службы расходных материалов. Это также позволяет более последовательно резать на более высоких скоростях.

Срок службы расходных материалов для плазменной резки в зависимости от качества резки

Срок службы расходных материалов для плазменного резака — сложный вопрос, к которому нельзя относиться просто. На срок службы расходных деталей резака влияет множество факторов. Поскольку каждое приложение уникально и представляет различные условия эксплуатации, трудно сделать общие заявления, подходящие для каждой ситуации.

Вместо того, чтобы пытаться указать конкретные цифры для каждой возможной комбинации приложений, мы хотели бы сделать следующие общие заявления, чтобы прояснить, что можно ожидать от систем плазменной резки с высокой плотностью тока Lincoln Electric:

При обсуждении срока службы расходных материалов Lincoln Electric Электрический обычно относится к сроку службы электрода, а не к комбинации электрода, сопла, завихрителя, защитного колпачка и других типичных передних частей. В большинстве применений срок службы электрода обычно превышает срок службы сопла в соотношении 2:1. Защитные колпачки обычно служат столько же, сколько два электрода. Внутренние стопорные колпачки и завихрители обычно служат до десяти электродов. Внешние стопорные колпачки расходуются редко.

При правильной работе системы тремя наиболее важными факторами, определяющими срок службы электрода, являются сила тока, количество проколов и продолжительность резки.

Ошибки при резке, такие как осечка над пластиной или вытекание материала до того, как дуга погаснет должным образом, значительно сокращают срок службы электрода и сопла. Неправильная высота пробивки может сократить срок службы защитного колпачка. Расходные детали резака могут быть быстро испорчены, если резак выйдет из строя во время работы. Качество газа чрезвычайно важно, грязный, влажный или загрязненный маслом воздух быстро портит расходные материалы.

Неправильная высота пробивки может сократить срок службы защитного колпачка. Расходные детали резака могут быть быстро испорчены, если резак выйдет из строя во время работы. Качество газа чрезвычайно важно, грязный, влажный или загрязненный маслом воздух быстро портит расходные материалы.

При идеальных условиях резания может быть достигнут следующий срок службы электрода.

При правильной работе системы тремя наиболее важными факторами, определяющими срок службы электрода, являются сила тока, количество проколов и продолжительность резки.

Ошибки при резке, такие как осечка над пластиной или вытекание материала до того, как дуга погаснет должным образом, значительно сокращают срок службы электрода и сопла. Неправильная высота пробивки может сократить срок службы защитного колпачка. Расходные детали резака могут быть быстро испорчены, если резак выйдет из строя во время работы. Качество газа чрезвычайно важно, грязный, влажный или загрязненный маслом воздух быстро портит расходные материалы.

При идеальных условиях резания может быть достигнут следующий срок службы электрода.

Срок службы расходных материалов не может и количество проколов, которые могут быть достигнуты, не могут рассматриваться отдельно. Качество резки будет ухудшаться по мере износа расходного материала.

Оригинальные расходные материалы Lincoln Electric изготавливаются в соответствии с высочайшими стандартами и используют технологию оптимизации гафния при производстве электродов. Это, наряду с уникальной конструкцией охлаждения электрода, значительно продлевает срок службы электрода, что означает увеличение производительности с использованием одного набора расходных материалов, что способствует снижению эксплуатационных расходов.

Расходные материалы для плазменного станка Срок службы и качество резки

Детали, вырезанные с использованием технологии высокого разрешения Lincoln Electric FineLine™ с системами Spirit II, будут иметь скос кромки не более 2 градусов сверху вниз. Это исторически сложившийся отраслевой стандарт для точной плазменной резки.

Это исторически сложившийся отраслевой стандарт для точной плазменной резки.

Заявления о сроке службы некоторых расходных материалов других производителей теперь допускают скос режущей кромки от 3,18° до 6,33° (в среднем 4°). Скосы в диапазоне 3-6° обычно считаются обычной плазмой. На более тонких материалах влияние этого уровня фаски на качество продукции, однако, на более толстых материалах это может привести к значительной доработке, чтобы вернуть вырезанный компонент в пределы производственных допусков.

Срок службы расходных материалов резака является очень заметным показателем эксплуатационных расходов, но скорость резки и устранение вторичной обработки для компенсации низкого качества резки имеют гораздо большее значение при расчете эксплуатационных расходов. Системы плазменной резки Lincoln Electric с высокой плотностью тока предлагают уникальное сочетание качества и скорости резки, что обеспечивает самые низкие затраты на производство деталей.

Необходимо учитывать качество резки на протяжении всего срока службы расходных материалов.

СВЯЖИТЕСЬ СЕГОДНЯ

Наши специалисты по продажам и поддержке всегда готовы ответить на любые вопросы, которые могут у вас возникнуть о наших режущих машинах или расходных материалах.

Газокислородная резка

Машины для резки

Если речь идет об отличном методе резки, который использовался десятилетиями и не теряет своей популярности сегодня, обратите внимание на машины для газокислородной резки.

Станки для профильной резки OXY-FUEL, безусловно, являются отличным вариантом для получения наилучшего качества и наиболее точных резов. В Kerf, вашем первом выборе для производителя станков с ЧПУ, мы можем предоставить широкий спектр различных вариантов станков для газокислородной резки. Газокислородная резка — это метод, который существует уже более века, начиная с 19 века.07. Тем не менее, он по-прежнему широко используется сегодня и является важным компонентом и технологией во многих секторах.

Для резки металлов кислородно-топливная резка использует смесь топливных газов и кислорода. Можно использовать несколько видов топлива, наиболее популярным из которых является ацетилен. Поговорите с Kerf о наших станках для резки профилей, чтобы узнать больше.

Можно использовать несколько видов топлива, наиболее популярным из которых является ацетилен. Поговорите с Kerf о наших станках для резки профилей, чтобы узнать больше.

Станки для кислородной резки

ultrasharp

Станки для резки

Выберите из нашего быстрого выбора станки для плазменной резки с высоким разрешением для высококачественных компонентов. Технологические станки для резки низкоуглеродистой стали толщиной от 1 мм до 50 мм.

Машины Ultrasharp

Плазменная резка

Машины для резки

Когда дело доходит до резки, наши машины для плазменной резки являются исключительными. Плазменные резаки используют плазму для резки металлов, таких как сталь и алюминий.

Плазменные резаки пропускают электрическую дугу через газ (часто сжатый воздух), который преобразуется в плазменную дугу, используемую для резки металла. Взаимодействие газов, высоких скоростей и области концентрированного давления приводит к образованию электропроводящего ионизированного газа, широко известного как плазма. Этот метод используется для металлов, которые нельзя резать с помощью оборудования для газовой резки.

Этот метод используется для металлов, которые нельзя резать с помощью оборудования для газовой резки.

По сравнению с лазерной резкой профиля, в которой используются волоконные лазеры и в которой лазерный луч выполняет за вас тяжелую работу, плазменный станок с ЧПУ, возможно, менее точен, но он быстрее и может резать более тяжелые материалы. Тем не менее, машина для резки волоконным лазером, безусловно, занимает такое же место в строительстве, как и машина для плазменной резки, поэтому не стесняйтесь спрашивать нас, нужна ли вам одна или обе, или любая другая машина для резки. Мы можем помочь вам независимо от того, какие у вас могут быть требования к режущей машине.

Станки для плазменной резки

Гидроабразивная резка

Станки для резки

Если вы ищете повышенную скорость резки без вреда для окружающей среды, станки для гидроабразивной резки Kerf, выбранного вами производителя станков с ЧПУ, являются правильным выбором для вас. .

.

Мало того, что этот метод резки может пройти практически через любой материал, который вы попросите, но он практически не оставляет отходов и является чрезвычайно точным методом профильной резки. Когда дело доходит до выбора системы резки, которая предложит вам все необходимое, гидроабразивная резка отвечает всем требованиям.

При гидроабразивной резке абразивный песок перемещается потоком воды под сверхвысоким давлением. Абразивное зерно режет механическим движением пилы, в результате чего получается гладкая и точная поверхность реза, создаваемая на высокой скорости.

Гидроабразивная резка является наиболее адаптируемым методом, поскольку позволяет резать практически любой материал; даже углеродистая сталь ему не подходит. Однако чрезвычайно хрупкие материалы, такие как закаленное стекло и некоторые виды керамики, относятся к ограничениям. Гидроабразивная резка – очень точная процедура. Он имеет маленькую ширину пропила, что позволяет вырезать тонкие кривые и производить детали с высокой точностью.

изм.

изм.

Длина до 50 футов

Длина до 50 футов Длина до 120 футов

Длина до 120 футов